(54) СПОСОБ КОНТРОЛЯ КАЧЕСТВА СБОРКИ ПОДШИПНИКОВ КАЧЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества поверхностижЕлОбА КОлЕц пОдшипНиКОВ КАчЕНия | 1979 |

|

SU827975A1 |

| Способ контроля качества сборки подшипников качения | 1980 |

|

SU905690A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ УЗЛОВ ТЕЛЕЖЕК ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2480741C1 |

| Ультразвуковой способ контроля дефектов изделия | 1989 |

|

SU1640631A1 |

| СПОСОБ ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2168722C2 |

| Способ автоматического управления акустическим режимом ультразвуковой сварки | 1981 |

|

SU961902A1 |

| СПОСОБ АКУСТИЧЕСКОГО КОНТРОЛЯ НАСОСНЫХ ШТАНГ | 2003 |

|

RU2251687C1 |

| СПОСОБ ЭЛЕКТРОАКУСТИЧЕСКОГО КОНТРОЛЯ ТВЕРДОСТИ МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2045025C1 |

| СПОСОБ ВИБРОАКУСТИЧЕСКОЙ ДЕФЕКТОВКИ КОЛЕНЧАТОГО ВАЛА | 2018 |

|

RU2724182C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ И ДИАГНОСТИКИ ДЕФЕКТОВ В МОРСКИХ ЛЕДОСТОЙКИХ ПЛАТФОРМАХ | 2011 |

|

RU2485492C1 |

1

Изобретение относится к подшипниковой промышленности и может быть преимущественно использовано для контроля качества сборки подшипников качения.

Известен способ контроля качества сборки подшипников качения, включающий создание затухающих колебательных движений контролируемого подшипника относительно оси его вращения, сопровождающихся возникновением в нем сигналов акустической эмиссии, измерение числа импульсов акустической эмиссии, определение по ним средней величины интенсивности импульсов, оценку качества подшипника путем сравнения этой интенсивности с интенсивностью эталонного подшипника 1.

Однако известный способ не обеспечивает дефектоскопию подшипников после сборки пЬ следу прокатки.

Целью изобретения является повышение качества контроля путем обеспечения дефектоскопии подшипников после сборки по следу прокатки.

Поставленная цель достигается тем,, что согласно способу контроля качества сборки подшипников качения, включающему создание затухающих колебательных движений

контролируемого подшипника относительно оси его вращения, сопровождающихся .возникновением в Нём сигналов акустической эмиссии, измерение числа импульсов акустической эмиссии, определение по ним сред5 ней величины интенсивности импульсов и оценку качества подшипников путем сравнения ее с интенсивностью эталонного подшипника, в процессе контроля измерение числа импульсов акустической эмиссии про,Q изводят за каждый полупериод затухающего колебательного движения подщипника.

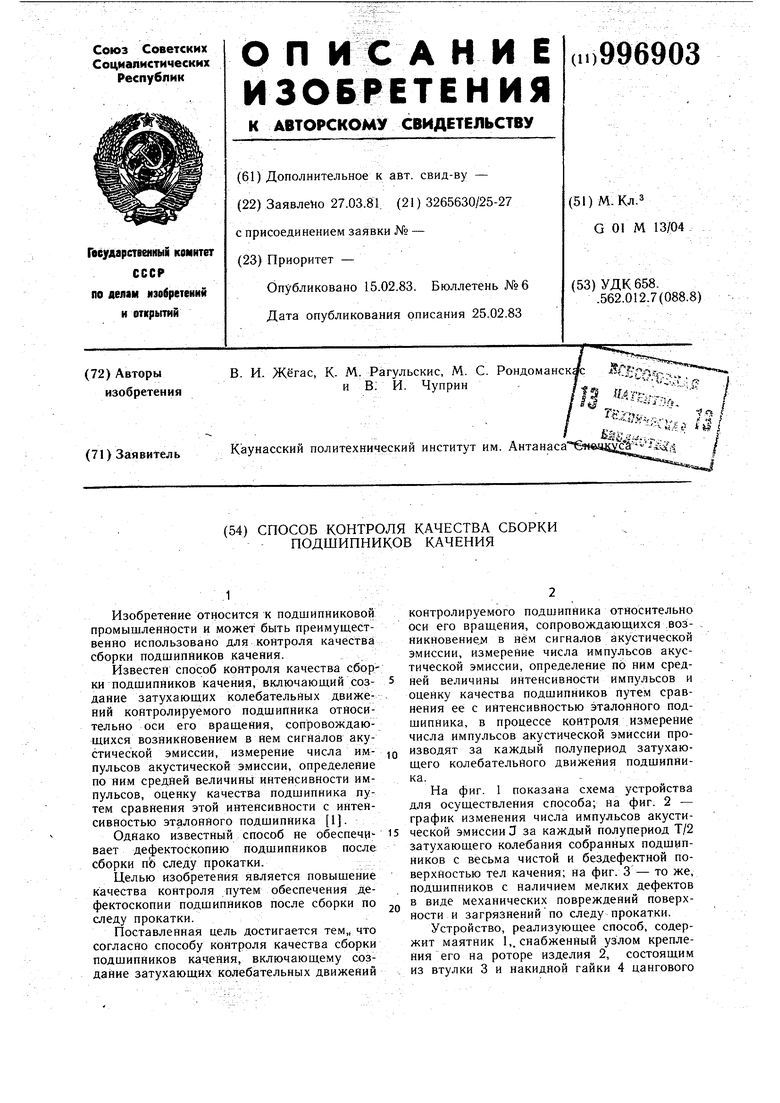

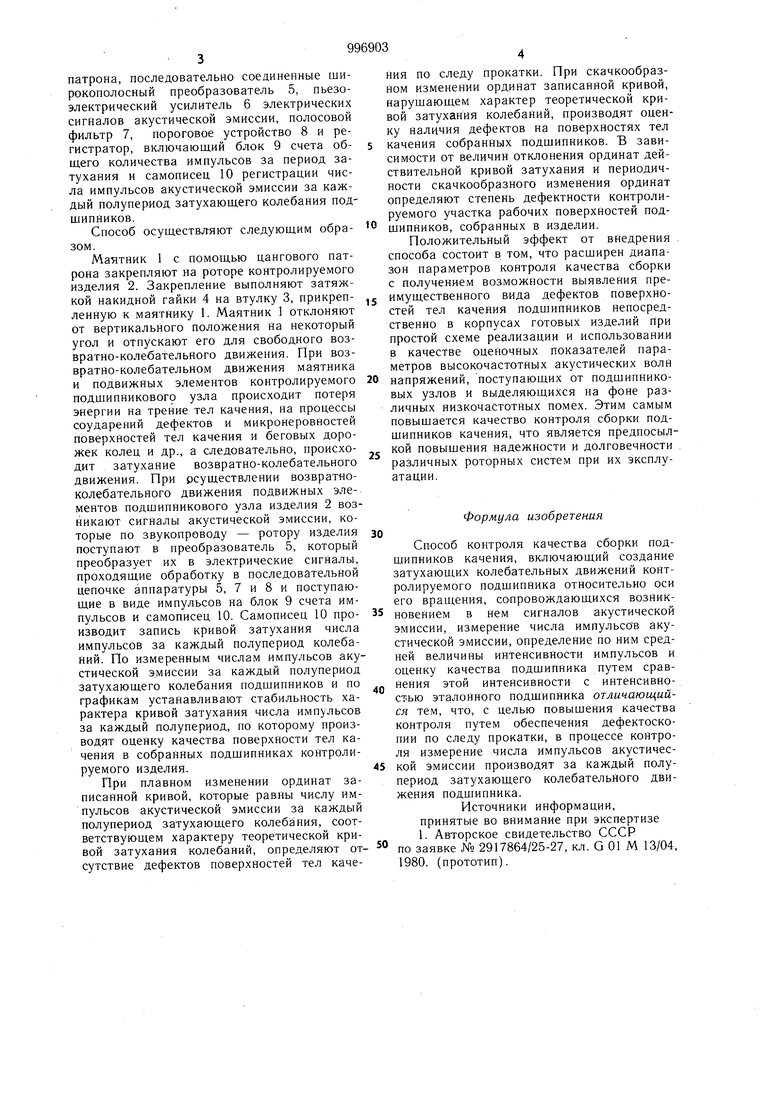

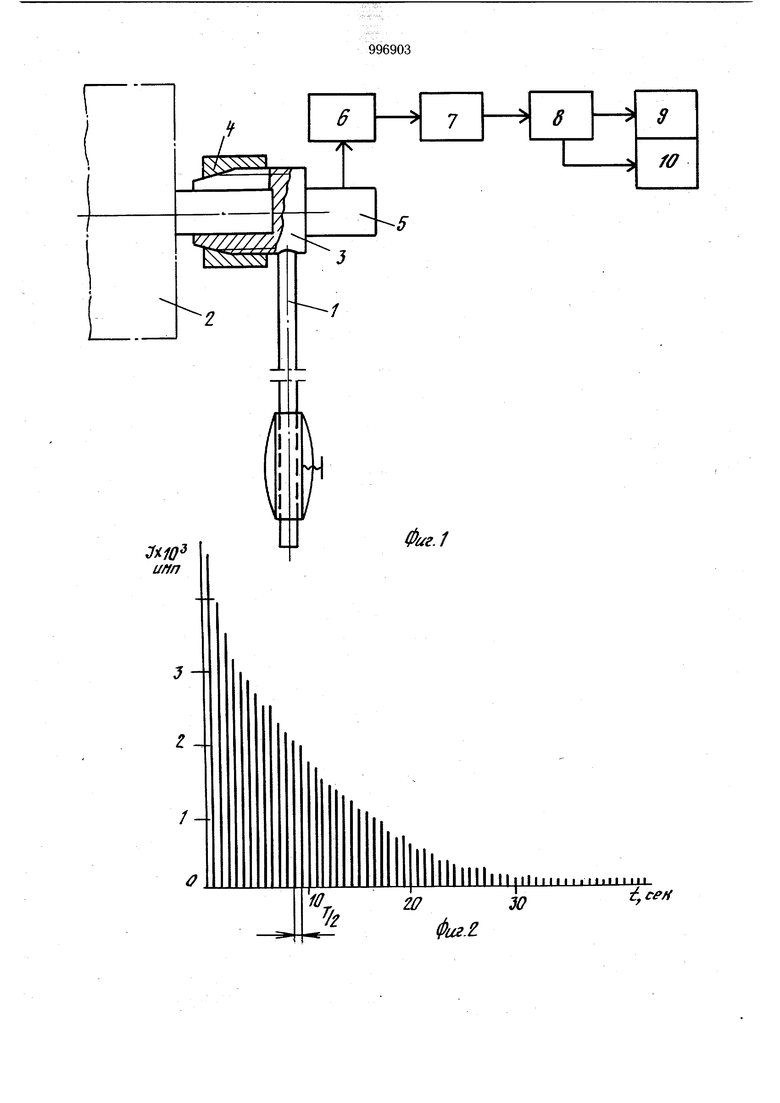

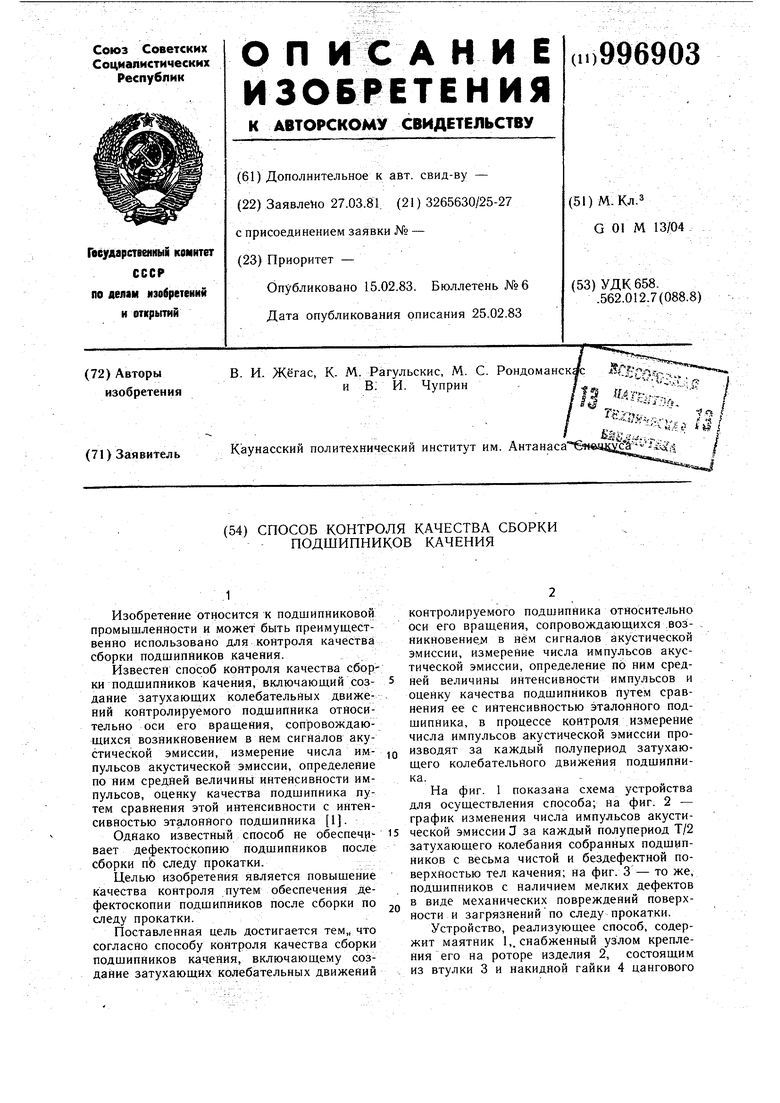

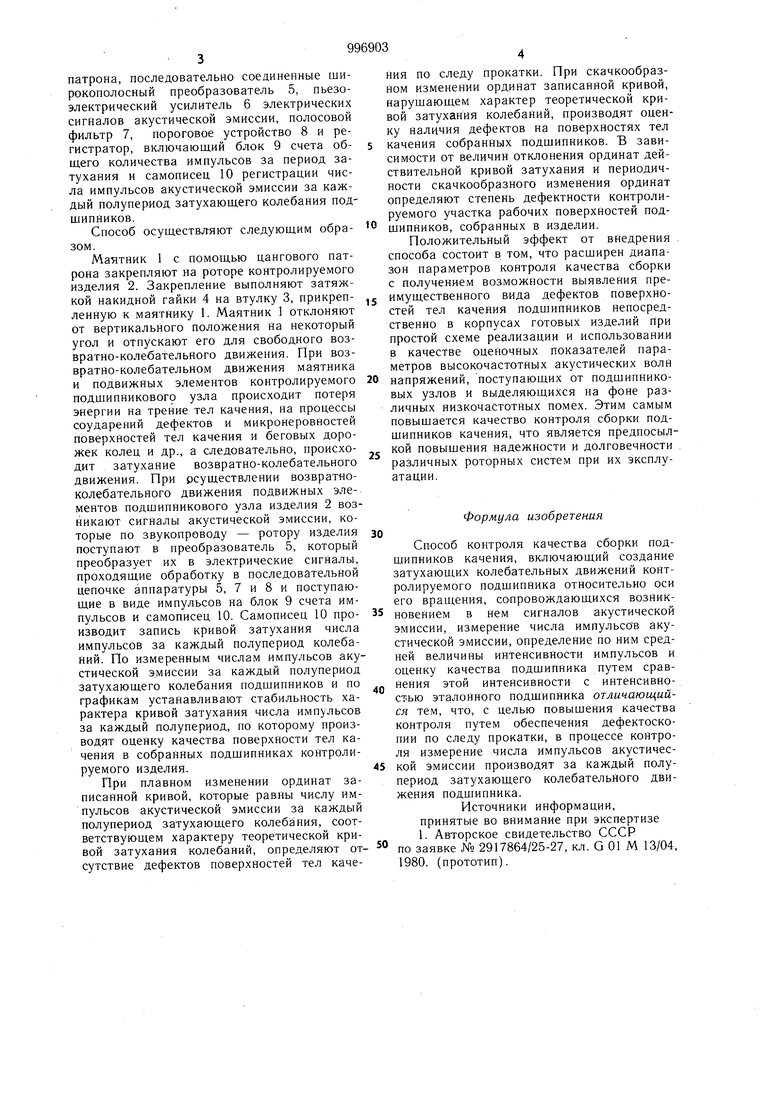

На фиг. 1 показана схема устройства для осуществления способа; на фиг. 2 - график изменения числа импульсов акусти15 ческой эмиссии CF за каждый полупериод Т/2 затухающего колебания собранных подщцпников с весьма чистой и бездефектной поверхностью тел качения; на фиг. 3 - то же, подшипников с наличием мелких дефектов в виде механических повреждений поверхности и загрязнений по следу прокатки.

Устройство, реализующее способ, содержит маятник 1,. снабженный узлом крепления его на роторе изделия 2, состоящим из втулки 3 и накидной гайки 4 цангового патрона, последовательно соединенные широкополосный преобразователь 5, пьезоэлектрический усилитель 6 электрических сигналов акустической эмиссии, полосовой фильтр 7, пороговое устройство 8 и регистратор, включающий блок 9 счета общего количества импульсов за период затухания и самописец 10 регистрации числа импульсов акустической эмиссии за каждый полупериод затухающего колебания подщипников. Способ осуществляют следующим образом. Маятник 1 с помощью цангового патрона закрепляют на роторе контролируемого изделия 2. Закрепление выполняют затяжкой накидной гайки 4 на втулку 3, прикрепленную к маятнику 1. Маятник 1 отклоняют от вертикального положения на некоторый угол и отпускают его для свободного возвратно-колебательного движения. При возвратно-колебательном движения маятника и подвижных элементов контролируемого подщипниковогр узла происходит потеря энергии на трение тел качения, на процессы соударений дефектов и микронеровностей поверхностей тел качения и беговых дорожек колец и др., а следовательно, происходит затухание возвратно-колебательного движения. При рсуществлении возвратноколебательного движения подвижных элементов подщипникового узла изделия 2 возникают сигналы акустической эмиссии, которые по звукопроводу - ротору изделия поступают в преобразователь 5, который преобразует их в электрические сигналы, проходящие обработку в последовательной цепочке аппаратуры 5, 7 и 8 и поступающие в виде импульсов на блок 9 счета импульсов и самописец 10. Самописец 10 производит запись кривой затухания числа импульсов за каждый полупериод колебаний. По измеренным числам импульсов акустической эмиссии за каждый полупериод затухающего колебания подшипников и по графикам устанавливают стабильность характера кривой затухания числа импульсов за каждый полупериод, по которому производят оценку качества поверхности тел качения в собранных подшипниках контролируемого изделия. При плавном изменении ординат записанной кривой, которые равны числу импульсов акустической эмиссии за каждый полупериод затухающего колебания, соответствующем характеру теоретической кривой затухания колебаний, определяют отсутствие дефектов поверхностей тел качения по следу прокатки. При скачкообразном изменении ординат записанной кривой, нарушающем характер теоретической кривой затухания колебаний, производят оценку наличия дефектов на поверхностях тел качения собранных подщипников. В зависимости от величин отклонения ординат действительной кривой затухания и периодичности скачкообразного изменения ординат определяют степень дефектности контролируемого участка рабочих поверхностей подщипников, собранных в изделии. Положительный эффект от внедрения способа состоит в том, что расширен диапазон параметров контроля качества сборки с получением возможности выявления преимущественного вида дефектов поверхностеи тел качения подшипников непосредственно в корпусах готовых изделий при простой схеме реализации и использовании в качестве оценочных показателей параметров высокочастотных акустических волн напряжений, поступающих от подшипниковых узлов и выделяющихся на фоне различных низкочастотных помех. Этим самым повыщается качество контроля сборки подщипников качения, что является предпосылкой повыщения надежности и долговечности различных роторных систем при их эксплуатации. Формула изобретения Способ контроля качества сборки подщипников качения, включающий создание затухающих колебательных движений контролируемого подшипника относительно оси его вращения, сопровождающихся возникновением в нем сигналов акустической эмиссии, измерение числа импульсов акустической эмиссии, определение по ним средней величины интенсивности импульсов и оценку качества подшипника путем сравнения этой интенсивности с интенсивностью эталонного подщипника отличающийся тем, что, с целью повышения качества контроля путем обеспечения дефектоскопии по следу прокатки, в процессе контроля измерение числа импульсов акустической эмиссии производят за каждый полупериод затухающего колебательного движения подщипника. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2917864/25-27, кл. G 01 М 13/04, 1980. (прототип).

УХ/

Uffn

fff

liiiiiiiiii 11

tyCfH

2030

Фиг.д

Авторы

Даты

1983-02-15—Публикация

1981-03-27—Подача