Изобретение относится к области неразрушающего контроля качества кольцевых сварных швов в процессе многопроходной сварки с использованием метода акустической эмиссии.

Известен способ акустико-эмиссионного контроля качества сварного шва в процессе сварки и устройство для его осуществления, заключающийся в том, что осуществляют прием возникающих в зоне сварки акустических сигналов смещенными друг относительно друга и относительно сварного шва К широкополосными акустическими преобразователями, усиление принимаемых акустических сигналов, их фильтрацию по величине заданной пиковой амплитуды и степени высокочастотности спектра акустического сигнала, аналого-цифровое преобразование, регистрацию времен прихода сигналов акустической эмиссии на акустические преобразователи, вычисление координат источников акустических сигналов, по результатам акустико-эмиссионного контроля строят картину локализации сигналов акустической эмиссии и выделяют активные области, характеризующиеся повышенным количеством сигналов акустической эмиссии. Кроме того, в процессе контроля регистрируют непрерывные сигналы, усредняют их амплитуду на заданном интервале времени и по ее значению регулируют порог селекции канала преобразования информации для приема в зоне сварки акустических сигналов и по оцифрованной форме сигнала акустической эмиссии проводят кластеризацию группы сигналов для каждой пьезоантенны, состоящей из трех акустических преобразователей, выделяют группы сигналов, объединенных в кластеры, проводят их локализацию и при превышении в кластерах критического числа сигналов, удовлетворяющих условиям превышения амплитудной и частотной селекции, сварной шов бракуют (Патент РФ №2379677 G01N 29/14, приоритет от 17.07.2008 г., Бюл. №2, 2010 г.), принятый за аналог.

Недостатком данного способа является то, что при выполнении кластеризации по оцифрованной форме рассчитывается коэффициент корреляции между N зарегистрированными сигналами акустической эмиссии, что приводит к снижению быстродействия диагностической системы. Также проведение кластеризации увеличивает время на дополнительную обработку зарегистрированной информации. Кроме того, поскольку в условиях многопроходной сварки возникают изменяющиеся во времени шумы и помехи, то пороги селекции по активности и энергии сигналов акустической эмиссии, настраиваемые перед сваркой, при использовании данного метода могут оказаться выше допустимых порогов, необходимых для регистрации сигналов акустической эмиссии. В результате этого возможен пропуск сигналов от опасных дефектов. Процесс перестройки порогов селекции требует дополнительного времени контроля, в течение которого возможен пропуск опасных дефектов.

Известно многоканальное акустико-эмиссионное устройство, состоящее из 1…n блоков, каждый из которых содержит четыре измерительных канала, состоящих из последовательно соединенных акустического преобразователя и предварительного усилителя, фильтра, программируемого основного усилителя, аналого-цифрового преобразователя, а также содержит генератор калибровочных импульсов и последовательно соединенные оперативное запоминающее устройство, устройство управления, выход которого соединен с шиной компьютера, которая, в свою очередь, соединена с центральным процессором компьютера, два ключа, причем первый вход первого ключа соединен с выходом акустического преобразователя, а второй вход первого ключа соединен со вторым входом второго ключа и входом двухпозиционного ключа, первый вход второго ключа соединен с выходом предварительного усилителя, с выхода предварительного усилителя через замкнутые второй и двухпозиционный ключи сигналы акустической эмиссии поступают на вход фильтра, при этом первый выход двухпозиционного ключа соединен с последовательно соединенными фильтром, программируемым основным усилителем, аналого-цифровым преобразователем, выход которого соединен со входом цифрового мультиплексора, а второй выход двухпозиционного ключа соединен с выходом генератора калибровочных импульсов, вход которого соединен с первым выходом устройства управления. Кроме того, согласно изобретению выход программируемого усилителя соединен с узкополосным перестраиваемым фильтром, выход которого соединен со входом компаратора, выход которого соединен с соответствующим входом счетчика времени прихода, выход которого двунаправленной шиной соединен со вторым входом устройства управления, а управляющие входы двухпозиционных ключей объединены и соединены с третьим управляющим входом устройства управления, а управляющие входы программируемых усилителей объединены и соединены с четвертым входом устройства управления (Патент РФ №2296320 G01N 29/04, приоритет от 07.09.2005 г., Бюл. №9, 2007), принятый за аналог.

Основным недостатком является то, что в устройстве, принятом за аналог, время прихода сигнала акустической эмиссии определяется по срабатыванию цифрового компаратора. Поскольку в данном устройстве в каждом канале отсутствуют фильтры высоких частот, то срабатывание цифрового компаратора происходит по быстрой моде, которая обладает низкой амплитудой, что приводит к значительной погрешности при определении координат дефектов.

Наиболее близким к данному способу является способ акустико-эмиссионного контроля качества сварного шва в процессе сварки, заключающийся в том, что устанавливают пороги селекции выше уровня шумов и осуществляют прием возникающих в зоне сварки акустических сигналов смещенными относительно друг друга и относительно сварного шва К широкополосными акустическими преобразователями, усиление принимаемых акустических сигналов, их фильтрацию по величине заданной пиковой амплитуды и степени высокочастотности спектра акустического сигнала, аналого-цифровое преобразование, регистрацию времен прихода сигналов акустической эмиссии на акустические преобразователи, вычисление координат источников акустических сигналов, по результатам акустико-эмиссионного контроля строят картину локализации сигналов акустической эмиссии и выделяют активные области, характеризующиеся повышенным количеством сигналов акустической эмиссии, по цифровой форме сигнала акустической эмиссии проводят кластеризацию группы сигналов для каждой пьезоантенны, состоящей из трех акустических преобразователей, выделяют группы сигналов, объединенных в кластеры, проводят их локализацию. Кроме того, для каждого кластера регистрируют активность и энергию сигналов акустической эмиссии и задают пороговые величины по активности и по энергии сигнала для процесса сварки, продолжают регистрацию акустических сигналов, а при возникновении второго пика энергии сигнала акустической эмиссии и при превышении им порога селекции по энергии с одновременным превышением порога по активности сигналов кластера сварной шов бракуют (Патент РФ №2442155, G01N 29/14, приоритет от 15.12.2009, Бюл. №4, 2012 г.), принятый за прототип.

Недостатком данного способа является то, что выделение активных областей, характеризующихся повышенным количеством сигналов акустической эмиссии, не осуществляется в автоматическом режиме, а следовательно, нельзя осуществлять браковку дефектов в режиме реального времени. Кроме того, число таких областей зависит от количества интервалов разбиения контролируемого шва. Изменение числа интервалов может привести к уменьшению или увеличению числа акустико-эмиссионных сигналов в каждом из них, а следовательно, и к изменению числа сигналов в кластерах, что может привести либо к пропуску дефектов, либо к браковке качественных швов.

Наиболее близким по технической сущности к предлагаемому устройству является многоканальное акустико-эмиссионное устройство для контроля качества сварного шва в процессе сварки, состоящее из 1…n блоков, каждый из которых содержит четыре канала, состоящих из последовательно соединенных акустического преобразователя, предварительного усилителя, фильтра, основного усилителя, выход которого соединен и неинвертирующим входом аналогового компаратора и входом аналого-цифрового преобразователя акустического канала, а также содержит цифро-аналоговый преобразователь, оперативное запоминающее устройство, таймер, мультиплексор, устройство управления блоком, выход которого соединен с шиной компьютера, связанной с центральным процессором компьютера, при этом в каждый канал дополнительно введены детектор аналогового сигнала, аналоговый интегратор, а также введены аналоговый сумматор, аналого-цифровой преобразователь энергии сигналов, микропроцессор, при этом в каждом канале выход основного усилителя соединен со входом аналогового детектора канала, выход которого соединен с аналоговым интегратором канала, а выходы аналоговых интеграторов блока соединены с соответствующими входами аналогового сумматора, выход которого соединен с входом аналого-цифрового преобразователя энергии сигнала, цифровой выход которого соединен с первым входом микропроцессора, выход которого соединен с управляющими входами аналоговых интеграторов блока, а входы цифро-аналоговых преобразователей каждого канала блока объединены и соединены с первым выходом устройства управления, а их выходы соединены с инвертирующими входами компараторов соответствующих каналов, аналоговые выходы компараторов и цифровые выходы аналого-цифровых преобразователей каналов соединены со входами цифрового блока таймера и мультиплексора, первый цифровой выход которого соединен с оперативным запоминающим устройством, выход которого двунаправленной шиной соединен с первым цифровым входом устройства управления блоком, второй выход мультиплексора двунаправленной шиной соединен со вторым цифровым входом микропроцессора, третий вход которого двунаправленной шиной соединен со вторым выходом устройства управления блоком (Патент РФ №2442155 G01N 29/04, приоритет от 15.12.2009, Бюл. №4, 2012), принятый за прототип.

К числу недостатков данного устройства относится низкое быстродействие АЭ-системы при определении дефектов в реальном масштабе времени. Также к числу недостатков данного устройства можно отнести отсутствие аппаратной реализации режима «плавающего» порога селекции и появляется возможность в процессе сварки при повышенном уровне шумов пропуска полезных АЭ-сигналов, снижая тем самым достоверность контроля.

При разработке заявляемого способа и устройства акустико-эмиссионного контроля качества кольцевого сварного шва в процессе многопроходной сварки была поставлена задача повышения достоверности контроля дефектов и точности браковки дефектов в кольцевых сварных швах с целью возможности исправления дефектов многопроходной сварки до остывания сварного шва.

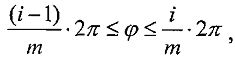

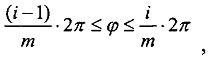

Поставленная задача решается за счет того, что в предлагаемом способе акустико-эмиссионного контроля качества кольцевого сварного шва при многопроходной сварке, заключающемся в том, что устанавливают пороги селекции выше уровня шумов и осуществляют прием возникающих в зоне сварки акустических сигналов широкополосными акустическими преобразователями, усиление принимаемых акустических сигналов, их фильтрацию по величине заданной пиковой амплитуды, аналого-цифровое преобразование, регистрацию времен прихода сигналов акустической эмиссии на акустические преобразователи, вычисление координат источников акустических сигналов, предварительно осуществляют калибровку объекта контроля путем установки по контуру шва не менее четырех широкополосных преобразователей, сварной шов разбивают на равные секторы, координаты источников акустических сигналов определяют в полярной системе координат, при этом полярная ось проходит по границе между секторами, причем каждый сектор находится в пределах

где m - количество секторов кольцевого сварного шва;

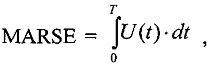

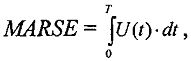

i - текущий сектор; φ - полярный угол, в каждом секторе определяют распределение энергетического параметра

где U(t) - значение напряжения огибающей акустического сигнала, B; T - заданный интервал времени, c; и число осцилляции в акустическом сигнале, сравнивают их с эталонными распределением на бездефектном участке сварного шва и при превышении этими параметрами их эталонных значений в каком-либо секторе сварной шов бракуют.

Поставленная задача решается также за счет того, что многоканальное акустико-эмиссионное устройство для контроля качества кольцевого сварного шва в процессе многопроходной сварки, состоящее из 1…n блоков, каждый из которых содержит четыре канала, состоящих из последовательно соединенного акустического преобразователя, предварительного усилителя, фильтра, основного усилителя, выход которого соединен с неинвертирующим входом аналогового компаратора, входом аналого-цифрового преобразователя акустического канала, входом детектора аналогового сигнала, выход которого соединен со входом аналогового интегратора, а также содержит цифро-аналоговый преобразователь, аналоговый сумматор, оперативное запоминающее устройство, а выход аналого-цифрового преобразователя акустического канала соединен с соответствующим входом цифрового блока таймера и мультиплексора, выход которого соединен со входом оперативного запоминающего устройства, выход которого соединен со входом устройства управления блоком, выход которого соединен с шиной компьютера, связанной с центральным процессором, микропроцессор, выход которого соединен со входом цифрового блока таймера и мультиплексора, в каждый канал дополнительно введен аналого-цифровой преобразователь огибающей сигнала, выходы которых соединены с соответствующими входами цифрового блока мультиплексоров, а выходы аналоговых интеграторов каждого канала соединены с первым входом сумматора канала и входом аналого-цифрового преобразователя огибающей сигнала, второй вход сумматора соединен с выходом цифро-аналогового преобразователя канала, а входы цифро-аналоговых преобразователей каждого канала объединены и соединены с первым выходом устройства управления блока, а выход сумматора каждого канала соединен с инвертирующим входом аналогового компаратора канала, выход которого соединен со входом цифрового блока таймера и мультиплексора, а цифровой выход аналого-цифрового преобразователя огибающей сигнала каждого канала соединен с соответствующим входом цифрового блока мультиплексора, выход которого соединен с первым цифровым входом микропроцессора, выход которого соединен с управляющим входом цифрового блока мультиплексоров.

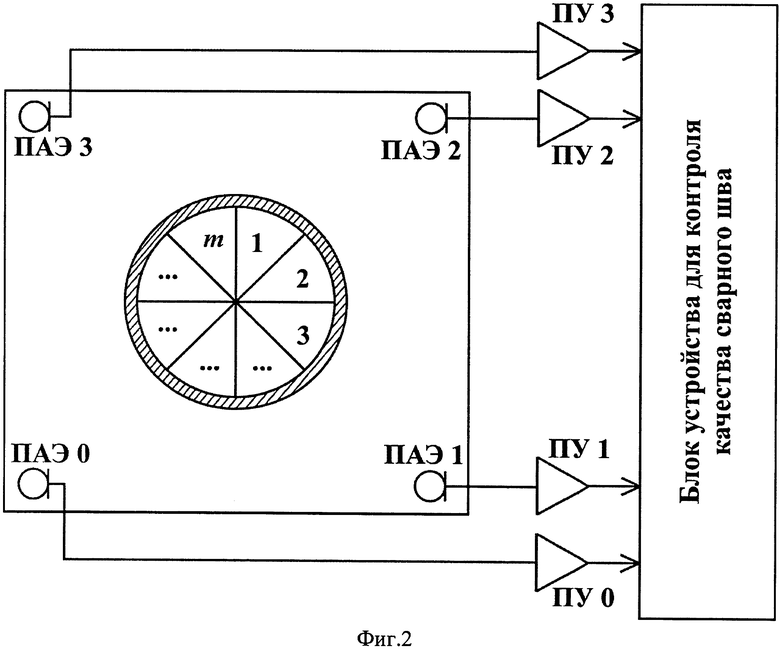

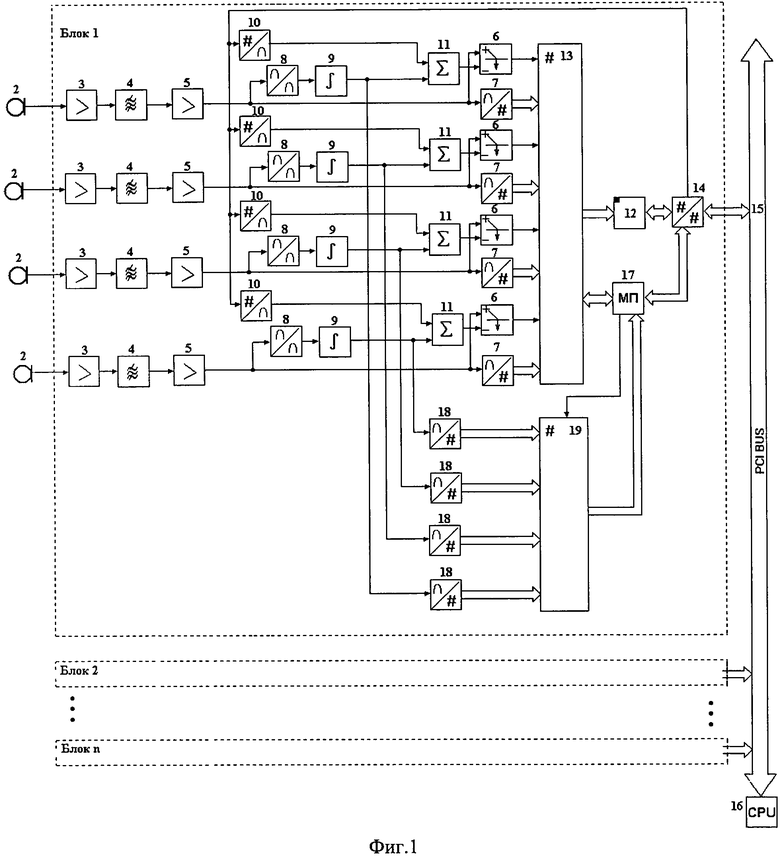

На фиг. 1 приведена функциональная схема многоканального акустико-эмиссионного устройства для контроля качества кольцевого сварного шва в процессе многопроходной сварки. На фиг. 2 показана функциональная схема процесса разбиения кольцевого сварного шва на m секторов для проведения контроля дефектов многопроходной сварки.

Устройство, реализующее способ акустико-эмиссионного контроля качества кольцевого сварного шва в процессе многопроходной сварки (фиг. 1), содержит:

1…n - блоки;

2 - акустический преобразователь;

3 - предварительный усилитель;

4 - полосовой фильтр;

5 - основной усилитель канала;

6 - аналоговый компаратор;

7 - аналого-цифровой преобразователь акустического канала;

8 - детектор аналогового сигнала;

9 - аналоговый интегратор;

10 - цифро-аналоговый преобразователь;

11 - аналоговый сумматор;

12 - оперативное запоминающее устройство;

13 - цифровой блок таймера и мультиплексора;

14 - устройство управления блока;

15 - интерфейсная шина PCI компьютера;

16 - центральный процессор компьютера;

17 - микропроцессор;

18 - аналого-цифровой преобразователь огибающей сигнала;

19 - цифровой блок мультиплексора.

Практическая реализация предлагаемого устройства выполняется по известным схемам с использованием следующих компонентов:

1. Схема предварительного усилителя 3 приведена в книге (А.Н. Серьезнов, Л.Н. Степанова и др. Акустико-эмиссионная диагностика конструкций - / под редакцией Л.Н. Степановой. - М.: Радио и связь, 2000, с. 83, рис 3.3).

2. Аналоговый компаратор собран на микросхеме LM311.

3. Полосовые фильтры 4 выполнены по двухзвенной схеме активных фильтров второго порядка на операционных усилителях MC33272 фирмы «Motorolla». Пример реализации приведен в книге (Гутников B.C. Интегральная электроника в измерительных устройствах - Л.: Энергоатомиздат, Ленинградское отделение, 1988, с. 105, рис. 3.9).

4. Детектор аналогового сигнала 8 выполнен по схеме амплитудного выпрямителя. Пример реализации приведен в книге (Гутников B.C. Интегральная электроника в измерительных устройствах - Л.: Энергоатомиздат, Ленинградское отделение, 1988, с. 121, рис. 4.3).

5. Аналоговые интеграторы 9 выполнены на операционных усилителях МС33272 фирмы «Motorolla». Пример реализации приведен в книге (Гутников B.C. Интегральная электроника в измерительных устройствах - Л.: Энергоатомиздат, Ленинградское отделение, 1988, с. 94, рис. 3.4).

6. Аналоговый сумматор 11 выполнен на операционных усилителях МС33272 фирмы «Motorolla». Пример реализации приведен в книге (Гутников B.C. Интегральная электроника в измерительных устройствах - Л.: Энергоатомиздат, Ленинградское отделение, 1988, с. 43, рис. 1.17, б).

7. Основной усилитель канала 5 собран на операционном усилителе MC33272 фирмы «Motorolla». Пример реализации приведен в книге (Гутников B.C. Интегральная электроника в измерительных устройствах - Л.: Энергоатомиздат, Ленинградское отделение, 1988, с. 37 рис. 1.14, б).

8. Цифро-аналоговый преобразователь 10 собран на микросхемах AD7545 и MC33272.

9. Устройство управления каналами 14, цифровой блок таймера и два мультиплексора 13 выполнены на программируемых логических интегральных схемах ПЛИС фирмы «Altera» EPF10K10TC.

10. Аналого-цифровой преобразователь акустического канала 7 выполнен на микросхеме AD9220, аналого-цифровой преобразователь огибающей сигналов 18 - на микросхеме AD7822 фирмы Analog Devices.

11. Оперативное запоминающее устройство 12 выполнено на микросхемах статического ОЗУ AS7C1026.

12. Микропроцессор 17 собран на микросхеме ATmega8535. Информация о микросхемах находится на официальных сайтах фирм Analog Devices, Motorolla, Altera, (Motorolla - www.moto.com; фирмы ALTERA - www.altera.com; фирмы Analog Devices - www.ad.com, фирмы Burr - Brown Corporation - www.burr-brown.com).

Многоканальное акустико-эмиссионное устройство для контроля качества кольцевого сварного шва в процессе многопроходной сварки (фиг. 1) состоит из 1…n блоков, каждый из которых содержит четыре канала, состоящих из последовательно соединенного акустического преобразователя 2, предварительного усилителя 3, фильтра 4, основного усилителя 5, выход которого соединен с неинвертирующим входом аналогового компаратора 6, входом аналого-цифрового преобразователя 7 акустического канала, входом детектора аналогового сигнала 8, выход которого соединен со входом аналогового интегратора 9, а также содержит цифро-аналоговый преобразователь 10, аналоговый сумматор 11, оперативное запоминающее устройство 12, а выход аналого-цифрового преобразователя акустического канала 7 соединен с соответствующим входом цифрового блока таймера и мультиплексора 13, выход которого соединен со входом оперативного запоминающего устройства 12, выход которого соединен с первым входом устройства управления блоком 14, первый выход которого соединен с шиной компьютера 15, связанной с центральным процессором 16, микропроцессор 17, первый вход которого соединен со вторым выходом устройства управления блоком 14, выход которого соединен со входом цифрового блока таймера и мультиплексора 13.

Кроме того, в каждый канал дополнительно введен аналого-цифровой преобразователь огибающей сигнала 18, выход каждого из которых соединен с соответствующим входом цифрового блока мультиплексоров 19, а выходы аналоговых интеграторов 9 каждого канала соединены с первым входом сумматора 11 канала и входом аналого-цифрового преобразователя огибающей сигнала 18, второй вход сумматора 11 соединен с выходом цифро-аналогового преобразователя 10 канала, а входы цифро-аналоговых преобразователей 10 каждого канала объединены и соединены с первым выходом устройства управления блока 14, а выход сумматора 11 каждого канала соединен с инвертирующим входом аналогового компаратора 6 канала, выход которого соединен со входом цифрового блока таймера и мультиплексора 13, а цифровой выход аналого-цифрового преобразователя огибающей сигнала 18 каждого канала соединен с соответствующим входом цифрового блока мультиплексора 19, выход которого соединен со вторым цифровым входом микропроцессора 17, выход которого соединен с управляющим входом цифрового блока мультиплексоров 19.

Предложенный способ и устройство реализуются следующим образом.

Перед началом контроля дефектов многопроходной сварки производится калибровка объекта контроля, для этого по кругу устанавливают четыре широкополосных акустических преобразователя 2. При этом устанавливаются пороги селекции каждого измерительного канала выше уровня шумов. Центральный процессор компьютера 16 через шину PCI 15 подает в устройство управления блока 14 команду записи порогового значения для каждого канала, и устройство управления 14 по последовательной линии посылает код порогового напряжения в цифро-аналоговые преобразователи 10, на выходах которых формируются пороговые напряжения. Пороговое напряжение поступает на вход аналогового сумматора 11. На второй вход аналогового сумматора 11 поступает напряжение с выхода аналогового интегратора 9. Для записи в цифровой блок таймера и мультиплексора 13 значения интервала времени измерения для одного сигнала центральный процессор компьютера 16 через шину PCI 15 подает в устройство управления блока 14 команду записи значения времени измерения и код времени измерения поочередно для каждого канала. При этом устройство управления блока 14, в свою очередь, транслирует эти данные в микропроцессор 17, который записывает их в цифровой блок таймера и мультиплексора 13.

После калибровки выполняется первый проход, при котором осуществляется формирование корня кольцевого сварного шва. Во время второго прохода осуществляется обработка сигналов акустической эмиссии с использованием полосовых фильтров 4 и фильтрации по амплитуде сигналов акустической эмиссии. Для запуска процесса измерения сигналов с акустических каналов центральный процессор компьютера 16 через шину PCI 15 подает в устройство управления блока 14 команду на запуск измерения. Команда транслируется в микропроцессор 17. По этой команде запускается счетчик времени в микропроцессоре 17. Одновременно микропроцессор 17 разрешает работу таймера в цифровом блоке и подает команду сброса аналоговых интеграторов 9. В процессе контроля сварки возникают сигналы акустической эмиссии, поступающие на входы акустических преобразователей 2. Затем сигналы с выходов акустических преобразователей 2 поступают на предварительные усилители 3, где усиливаются на 40 дБ. С выходов предварительных усилителей 3 сигналы поступают на вход полосовых фильтров 4, обеспечивающих подавление паразитных сигналов за пределами полосы пропускания. С выходов фильтров 4 сигналы поступают на входы нормирующих усилителей 5, где усиливаются и затем подаются на входы аналого-цифровых преобразователей 7 акустического канала, где происходит дискретизация сигналов акустической эмиссии с частотой 4 МГц.

Выходные шины аналого-цифровых преобразователей 7 подключены к входам цифрового блока таймера и мультиплексора 13, который поочередно подключает их к входу оперативного запоминающего устройства 12, где сохраняются результаты измерений. Сигналы акустической эмиссии с выходов основных усилителей 5 одновременно поступают и на входы детекторов аналоговых сигналов 8, выходы которых подключены к входам аналоговых интеграторов 9, коэффициент передачи и постоянная времени которых подобраны таким образом, чтобы сигналы на их выходах не изменяли форму огибающей сигналов акустической эмиссии в соответствующем канале. Сигналы поступают на входы аналого-цифровых преобразователей огибающей 18, а также на входы сумматоров 11 для формирования «плавающих» порогов селекции. Таким образом, на инвертирующие входы аналоговых компараторов 6 поступает пороговое напряжение, пропорциональное уровню шумов каналов с постоянной добавкой, формируемой пороговыми цифро-аналоговыми преобразователями 10. Кроме того, сигналы акустической эмиссии с выходов основных усилителей 5 поступают и на неинвертирующие входы аналоговых компараторов 6. В случае превышения сигналом порогового уровня аналоговый компаратор 6 выдает сигнал на цифровой блок таймера и мультиплексора 13, запуская счетчик времени измерения. При этом одновременно регистрируется время прихода сигнала в счетчике общего времени эксперимента микропроцессора 17. Микропроцессор 17 разрешает работу аналоговых интеграторов 9. По окончании времени измерения цифровой блок таймера и мультиплексора 13 останавливает запись информации в оперативное запоминающее устройство 12. Микропроцессор 17 считывает из цифрового блока таймера и мультиплексора 13 значения времен прихода сигналов. Также микропроцессор 17 поочередно по каждому каналу считывает результаты измерения аналого-цифрового преобразователя огибающей сигналов 18 и суммирует измерения для расчета численного значения энергетического параметра MARSE. После окончания приема сигнала микропроцессор 17 заканчивает опрос аналого-цифровых преобразователей 18. Устройство управления блока 14 выставляет на шину PCI 15 сигнал прерывания, по которому центральный процессор компьютера 16 может считывать из оперативного запоминающего устройства 12 через устройство управления блока 14 цифровую реализацию сигналов акустической эмиссии, а также из микропроцессора 18 - численные значения MARSE сигнала для каждого канала.

По результатам первого прохода кольцевой шов разбивается на m равных секторов (фиг. 2). Координаты источников акустических сигналов определяют в полярной системе координат (ρ, φ) для каждого сектора. При этом каждый сектор находится в пределах

где ρ - полярный радиус; φ - полярный угол.

В каждом секторе определяют численные значения энергетического параметра

где U(t) -значение напряжения огибающей акустического сигнала, B; T - заданный интервал времени, c; и число осцилляции переднего фронта - в интервале от времени прихода до максимума акустического сигнала. Затем формируется эталонное распределение энергетического параметра MARSE и числа осцилляции. Сравнивают их с эталонными значениями на бездефектном участке сварного шва и при превышении этими параметрами их эталонных значений в каком-либо секторе сварной шов бракуют.

Затем в процессе сварки и остывания сварного шва при следующих проходах осуществляют прием в зоне сварки акустических сигналов, вычисляют координаты источников акустических сигналов в каждом из секторов с использованием полярной системы координат, для каждого прохода в каждом секторе рассчитывают распределение энергетического параметра MARSE и числа осцилляции. При этом осуществляется сравнение эталонного распределения энергетического параметра MARSE и числа осцилляции для шва с распределениями, полученными при контроле. В случае, когда распределения, полученные при последующих проходах, существенно отличаются от эталонных, сварной шов бракуют.

Основное преимущество предлагаемого способа по сравнению с прототипом состоит в том, что в прототипе браковка основана на кластеризации, а поскольку при сварке образуется большое число источников сигналов акустической эмиссии, то получается большое число кластеров. На их анализ и браковку затрачивается много времени. Кроме того, в способе, выбранном в качестве прототипа, для браковки используется параметр энергии в кластере, который существенно зависит от условий сварки, от характеристик регистрирующей аппаратуры (коэффициента усиления, полосы пропускания, чувствительности акустического преобразователя и т.д.), расстояния от акустического преобразователя до сварного шва. Браковка, основанная на распределении MARSE и числе осцилляции сигналов акустической эмиссии, меньше зависит от перечисленных параметров, т.е. более устойчива и достоверна, так как величина энергии в прототипе может изменяться, а вид распределения не зависит от уровня амплитуды сигналов акустической эмиссии или энергии.

Устройство (по сравнению с прототипом) имеет преимущество в использовании схемы «плавающего» порога селекции, которое позволяет регистрировать большее число полезных сигналов и фильтровать непрерывные помехи. Схема измерения огибающей сигналов акустической эмиссии позволяет найти MARSE как площадь под огибающей сигнала акустической эмиссии и позволяет увеличить быстродействие системы, так как измерение огибающей осуществляется в момент регистрации сигнала, а не в процессе постобработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА В ПРОЦЕССЕ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2442155C2 |

| СПОСОБ ОБНАРУЖЕНИЯ В ПРОЦЕССЕ СВАРКИ ДЕФЕКТОВ В СВАРНЫХ ШВАХ И ОПРЕДЕЛЕНИЯ ИХ МЕСТОПОЛОЖЕНИЯ ПО АКУСТИЧЕСКИМ СИГНАЛАМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424510C2 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА КОЛЬЦЕВОГО СВАРНОГО ШВА В ПРОЦЕССЕ МНОГОПРОХОДНОЙ СВАРКИ | 2019 |

|

RU2712659C1 |

| УСТРОЙСТВО ОБНАРУЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ В ПРОЦЕССЕ СВАРКИ | 2014 |

|

RU2572662C2 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СТЫКОВ РЕЛЬСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2528586C2 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА В ПРОЦЕССЕ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379677C1 |

| АКУСТИЧЕСКОЕ УСТРОЙСТВО ОБНАРУЖЕНИЯ И ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ | 2014 |

|

RU2582154C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2448343C2 |

| МНОГОКАНАЛЬНОЕ АКУСТИКО-ЭМИССИОННОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗДЕЛИЙ | 2004 |

|

RU2300761C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ РЕЛЬСОВЫХ ПЛЕТЕЙ МЕТАЛЛИЧЕСКОГО МОСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2284519C1 |

Использование: для контроля качества кольцевых сварных швов в процессе многопроходной сварки. Сущность заключается в том, что предварительно осуществляют калибровку объекта контроля путем установки по контуру шва не менее четырех широкополосных преобразователей, сварной шов разбивают на равные сектора, координаты акустических сигналов определяют в полярной системе координат, при этом полярная ось проходит по границе между секторами, каждый сектор находится в пределах  где m - количество секторов кольцевого сварного шва; i - текущий сектор; φ - полярный угол, рад, в каждом секторе определяют распределение энергетического параметра MARSE, который равен

где m - количество секторов кольцевого сварного шва; i - текущий сектор; φ - полярный угол, рад, в каждом секторе определяют распределение энергетического параметра MARSE, который равен  где U(t) - значение напряжения огибающей акустического сигнала, B; T - заданный интервал времени, с, и число осцилляции в акустическом сигнале, сравнивают их с эталонными распределениями на бездефектном участке сварного шва и при превышении этими параметрами их эталонных значений в каком-либо секторе сварной шов бракуют. Технический результат: обеспечение возможности существенного повышения достоверности контроля дефектов и точности браковки дефектов в кольцевых сварных швах. 2 н. и 1 з.п. ф-лы, 2 ил.

где U(t) - значение напряжения огибающей акустического сигнала, B; T - заданный интервал времени, с, и число осцилляции в акустическом сигнале, сравнивают их с эталонными распределениями на бездефектном участке сварного шва и при превышении этими параметрами их эталонных значений в каком-либо секторе сварной шов бракуют. Технический результат: обеспечение возможности существенного повышения достоверности контроля дефектов и точности браковки дефектов в кольцевых сварных швах. 2 н. и 1 з.п. ф-лы, 2 ил.

1. Способ акустико-эмиссионного контроля качества кольцевого сварного шва при многопроходной сварке, заключающийся в том, что устанавливают пороги селекции выше уровня шумов и осуществляют прием возникающих в зоне сварки акустических сигналов широкополосными акустическими преобразователями, усиление принимаемых акустических сигналов, их фильтрацию по величине заданной пиковой амплитуды, аналого-цифровое преобразование, регистрацию времен прихода сигналов акустической эмиссии на акустические преобразователи, вычисление координат источников акустических сигналов, отличающийся тем, что предварительно осуществляют калибровку объекта контроля путем установки по контуру шва не менее четырех широкополосных преобразователей, сварной шов разбивают на равные секторы, координаты источников акустических сигналов определяют в полярной системе координат, при этом полярная ось проходит по границе между секторами, в каждом секторе определяют распределение энергетического параметра MARSE и число осцилляции в акустическом сигнале, сравнивают их с эталонными распределениями на бездефектном участке сварного шва и при превышении этими параметрами их эталонных значений в каком-либо секторе сварной шов бракуют.

2. Способ акустико-эмиссионного контроля качества кольцевого сварного шва по п. 1, отличающийся тем, что каждый сектор находится в пределах

где m - количество секторов кольцевого сварного шва;

i - текущий сектор;

φ - полярный угол, рад,

а энергетический параметр MARSE равен

где U(t) - значение напряжения огибающей акустического сигнала, В;

Т - заданный интервал времени, с.

3. Многоканальное акустико-эмиссионное устройство для контроля качества кольцевого сварного шва в процессе многопроходной сварки, состоящее из 1…n блоков, каждый из которых содержит четыре канала, состоящих из последовательно соединенного акустического преобразователя, предварительного усилителя, фильтра, основного усилителя, выход которого соединен с неинвертирующим входом аналогового компаратора, входом аналого-цифрового преобразователя акустического канала, входом детектора аналогового сигнала, выход которого соединен со входом аналогового интегратора, а также содержит цифро-аналоговый преобразователь, аналоговый сумматор, оперативное запоминающее устройство, а выход аналого-цифрового преобразователя акустического канала соединен с соответствующим входом цифрового блока таймера и мультиплексора, выход которого соединен со входом оперативного запоминающего устройства, выход которого соединен со входом устройства управления блоком, выход которого соединен с шиной компьютера, связанной с центральным процессором, микропроцессор, выход которого соединен со входом цифрового блока таймера и мультиплексора, отличающееся тем, что в каждый канал дополнительно введен аналого-цифровой преобразователь огибающей сигнала, выходы которых соединены с соответствующими входами цифрового блока мультиплексора, а выходы аналоговых интеграторов каждого канала соединены с первым входом сумматора канала и входом аналого-цифрового преобразователя огибающей сигнала, второй вход сумматора соединен с выходом цифро-аналогового преобразователя канала, а входы цифро-аналоговых преобразователей каждого канала объединены и соединены с первым выходом устройства управления блока, а выход сумматора каждого канала соединен с инвертирующим входом аналогового компаратора канала, выход которого соединен со входом цифрового блока таймера и мультиплексора, а цифровой выход аналого-цифрового преобразователя огибающей сигнала каждого канала соединен с соответствующим входом цифрового блока мультиплексора, выход которого соединен с первым цифровым входом микропроцессора, выход которого соединен с управляющим входом цифрового блока мультиплексоров.

| Устройство для акустико-эмиссионного контроля материалов | 1982 |

|

SU1019321A1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА В ПРОЦЕССЕ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2442155C2 |

| СПОСОБ ОБНАРУЖЕНИЯ В ПРОЦЕССЕ СВАРКИ ДЕФЕКТОВ В СВАРНЫХ ШВАХ И ОПРЕДЕЛЕНИЯ ИХ МЕСТОПОЛОЖЕНИЯ ПО АКУСТИЧЕСКИМ СИГНАЛАМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424510C2 |

| Устройство для акустико-эмиссионного контроля материалов | 1982 |

|

SU1019323A1 |

| US 5814728A, 29.09.1998 | |||

| US 4419562A, 06.12.1983. | |||

Авторы

Даты

2015-12-27—Публикация

2014-08-06—Подача