Область техники

Изобретение относится к устройству для непрерывного нанесения покрытия на плиты.

Уровень техники

Из патентной публикации DE 202004018710 U1 известно устройство для непрерывного нанесения покрытия на плиты. На транспортер помещается множество плит, каждая из которых перемещается отдельно и последовательно в числе прочих к станциям нанесения покрытия. Такая станция нанесения покрытия содержит вал для нанесения покрытия, при помощи которого краска наносится на плиту. Вслед за ним установлено отделочное устройство, при помощи которого краска отверждается, например, посредством УФ-излучения. Вал для нанесения покрытия может содержать структурированную поверхность для структурного нанесения краски на поверхность плиты.

Из патентной публикации DE 202004018710 U1 известно также нанесение краски при помощи технологии струйной печати, в особенности известной из области струйных принтеров, структурированное на поверхности плиты. За нанесением краски снова может следовать отверждение покрытия при помощи отделочного устройства.

Оптическое изображение регистрируется при помощи оптического сканирующего устройства. Полученная информация используется для синхронизации специальной структуры лака или покрытия с оптическим рисунком.

Из патентной публикации DE 202004018710 U1 известно также покрытие изделий, например плит, на которые наносят слой усилителя адгезии и грунтовый слой. Затем наносится печатный слой, составляющий декор. Поверх декора наносят слой краски. Для этого может использоваться так называемая краска с наполнителем. Такие краски представляют собой краски, содержащие чрезвычайно мелкие твердые частицы, например корунда, имеющие поперечное сечение, измеряемое в нанометрах.

Из патентной публикации DE 10358190 А1 известен способ управления работой печатных машин. При помощи устройства, известного из этой публикации, наносится печатное изображение на мебельные плиты.

Раскрытие изобретения

Задачей настоящего изобретения является предложение устройства для нанесения покрытия на плиты.

Решение этой задачи достигается при помощи устройства в соответствии с пунктом 1 формулы изобретения. Предпочтительные варианты осуществления настоящего изобретения охарактеризованы в зависимых пунктах.

Для решения задачи настоящего изобретения предлагается устройство, содержащее транспортировочное средство для транспортировки плит. Устройство содержит механизм подачи, при помощи которого покрывающий материал может наноситься на поверхность плит. За механизмом подачи над плитой установлены средства для сушки и/или отверждения материала. В отличие от устройства в соответствии с указанной публикацией DE 202004018710 U1, устройство в соответствии с настоящим изобретением содержит средства для пропускания рулонного материала между транспортировочными средствами для транспортировки плит и средствами для сушки и/или отверждения.

При применении рулонного материала со структурированной поверхностью поверхность покрывающих материалов может быть снабжена структурой без необходимости приложения какого-либо значительного давления. После высушивания и/или отверждения покрывающего материала в этом состоянии достигается покрытие плиты со структурной поверхностью без необходимости использования пресса, как в способе, раскрытом в публикации DE 202004018710 U1, или, в качестве альтернативы, сложного печатного устройства. Кроме того, покрытие, нанесенное за несколько этапов, может быть равномерно высушено и/или отверждено за один технологический этап. В особенности, можно обеспечить химическую цепочку, проходящую через всю структуру слоя, которая позволяет получить особенно устойчивое покрытие.

Если используется рулонный материал с гладкой поверхностью, возможно осуществление сушки и/или отверждения при исключении доступа воздуха. Сушка и/или отверждение при исключении доступа воздуха часто желательны, например, для получения особенно большого количества переплетений, что означает особенно большое количество двойных связей в краске в случае отверждения краски при помощи УФ-излучения. В случае отверждения при помощи электронных лучей обычно требуется исключение воздуха.

В соответствии с одним из вариантов осуществления настоящего изобретения механизм подачи содержит накопительный механизм для покрывающего материала, установленный рядом с транспортировочными средствами для транспортировки плит. Кроме того, накопительный механизм расположен рядом с валом для транспортировки рулонного материала. Накопительный механизм изготовлен таким образом, что находящийся в нем жидкий покрывающий материал течет к валу. Таким образом, в том случае, если накопительный механизм в достаточной степени заполнен материалом, жидкий покрывающий материал может полностью покрывать рулонный материал жидкой пленкой, когда рулонный материал транспортируется через вал. Достаточная подача жидкого покрывающего материала позволяет также полностью заполнить жидким покрывающим материалом пространство между поверхностью плиты и рулонным материалом, расположенным над плитой. Таким образом, доступ воздуха в эту зону предотвращается особенно надежно. Следовательно, отверждение может особенно надежно осуществляться при исключении воздуха.

Кроме того, использование этого варианта осуществления настоящего изобретения позволяет наносить сравнительно толстые слои краски общей толщиной, например, 80-100 мкм, и равномерно высушивать и отверждать их. Это в свою очередь позволяет внедрять в краску сравнительно толстые износостойкие частицы, например корундовые, с поперечным сечением до 100 мкм. Поскольку износостойкость повышается с увеличением диаметра износостойких частиц, достигается сравнительно хорошая износостойкость. В то же время, с увеличением диаметра износостойких частиц может быть уменьшено количество абразивного материала. Таким образом, достигается повышение значений износостойкости, а также улучшение прозрачности износостойкого покрытия.

В соответствии с одним из вариантов осуществления настоящего изобретения средства для транспортировки плит содержат обращающийся конвейер, на который устанавливают плиты для транспортировки.

В соответствии с одним из вариантов осуществления настоящего изобретения рулонный материал разматывается с вала, протягивается при помощи дополнительных валов параллельно поверхности транспортируемых плит и затем снова наматывается на другой вал. В отличие от описанного выше известного способа, достаточно заменить рулонный материал при необходимости изменения поверхностной структуры, или при повреждении структуры рулонного материала, например, вследствие износа. Посредством применения рулонного материала также может быть гарантировано постоянное качество созданной поверхностной структуры, поскольку в отличие от валика со структурированной поверхностью качество поверхности рулонного материала не изменяется из-за разматывания рулонного материала, создающего структуру. Кроме того, структура на поверхности покрытия создается в основном без приложения давления, так что по этой причине поверхность рулонного материала не изнашивается.

В соответствии с одним из вариантов осуществления настоящего изобретения, валы для транспортировки рулонного материала установлены таким образом, что они образуют воронку или бункер в поперечном сечении с накопительным механизмом. Подача покрывающего материала к поверхности плиты осуществляется, таким образом, при помощи зазора. Таким образом, соответствующая подача покрывающего материала между рулонным материалом и поверхностью покрываемой плиты дополнительно улучшается.

В соответствии с одним из вариантов осуществления настоящего изобретения, ширина указанного зазора может варьироваться. Это позволяет регулировать количество покрывающего материала, подаваемого к поверхности плиты. В соответствии с одним из вариантов осуществления настоящего изобретения, зазор может закрываться, чтобы регулировать уровень подачи.

Краткое описание чертежей

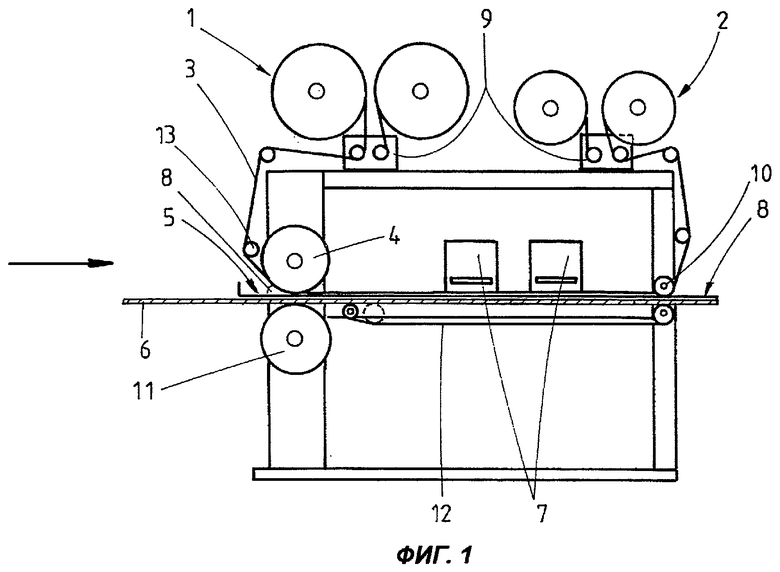

На фиг.1 представлен вариант устройства для нанесения покрытия согласно изобретению.

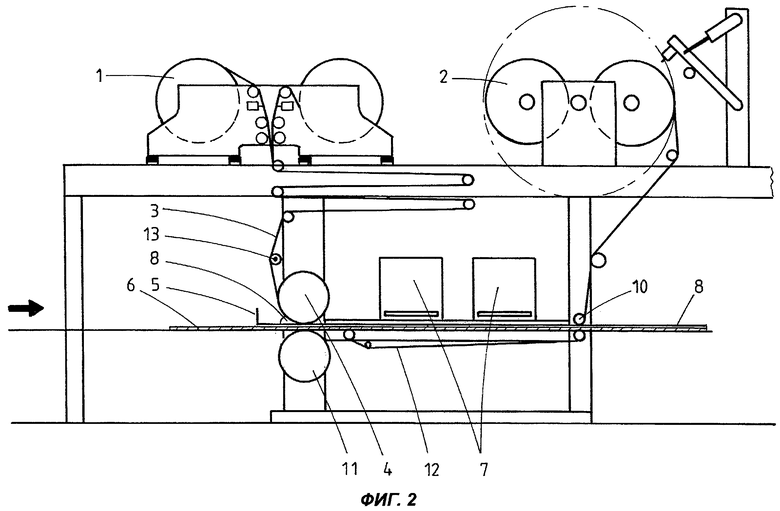

На фиг.2 представлен еще один вариант устройства согласно изобретению.

Осуществление изобретения

Далее изобретение поясняется с помощью прилагаемой фиг.1.

На фиг.1 представлено устройство, при помощи которого на несущий материал 6, такой как, например, плиты из прессованной древесины, МДФ или ХДФ плиты, непрерывно наносится покрытие. В качестве покрывающих материалов предпочтительно используются текучие системы, сшиваемые при помощи УФ-излучения или электронного луча, обладающие соответствующей вязкостью.

На вход устройства для нанесения покрытия подается несущий материал 6 и покрывается текучим материалом или покрытием 8. Нанесение покрытия осуществляется при помощи накопительного механизма 5, установленного рядом с валом 4. Рулонный материал, именно, устойчивая к облучению ультрафиолетом и/или электронным лучом прозрачная пленка 3, проходит по валу 4. Пленка имеет гладкую поверхность, ориентированную к покрывающему материалу 8, если покрытие 8 должно иметь гладкую поверхность. Соответствующая поверхность пленки 3 содержит структуру, если покрытие 8 должно иметь структурированную поверхность.

Рулонный материал, пленка 3, сматывается с подающего барабана или подающего вала 1 и в конце наматывается на вал 2. Между валом 1 и валом 4 вдоль траектории рулонного материала в виде пленки 3 установлено три дополнительных вала меньшего диаметра, предназначенные для направления рулонного материала. Подающий вал 13 меньшего диаметра, установленный рядом с валом 4, действует совместно с валом 4 таким образом, что рулонный материал образует вместе с накопительным механизмом 5 воронковидный вход для покрывающего материала 8. Покрывающий материал 8 является, например, краской и соответствующим образом подается при помощи этой воронковидной конструкции между несущим материалом 6 и рулонным материалом 3.

Вход с воронковидным поперечным сечением ведет в зазор. Ширина зазора может регулироваться для регулирования подачи покрывающего материала.

Между валом 4 и валом 2 установлены четыре дополнительных направляющих вала меньшего диаметра, предназначенные для направления рулонного материала от вала 4 к валу 2. Направляющий вал 10, как видно на чертеже, первый после вала 4 в направлении транспортировки рулонного материала, действует совместно с валом 4, так что рулонный материал направляется параллельно поверхности несущего материала 6.

Между валом 4 и валом 10 над пленкой 3 установлены устройства 7, при помощи которых нижележащий покрывающий материал может высушиваться и/или отверждаться. Эти устройства являются, в особенности, устройствами для отверждения УФ-излучением или электронным лучом.

В устройстве рулонный гладкий или структурированный материал 3 выравнивается в процессе нанесения покрытия от подающего вала 1 как в продольном, так и в поперечном направлении и одновременно накладывается при помощи вала 4 и накопительного механизма 5 на несущий материал 6, именно, на еще жидкий покрывающий материал. Целью выравнивания рулонного материала является синхронизация определенных положений несущего материала 6 и определенных положений рулонного материала относительно друг друга. В этом отношении, в соответствии с одним из вариантом осуществления настоящего изобретения, скорость несущего материала 6, например плиты, измеряется при помощи измерительных систем. Предпочтительно для определения скорости несущего материала применяются оптические измерительные системы. Частота вращения, по меньшей мере, одного из валов, используемого для транспортировки рулонных материалов, измеряется, например, при помощи электронного или автоматического сенсорного устройства. Данные скорости транспортировки каждой из плит 6 и скорости транспортировки рулонного материала, полученные таким образом, используются для регулирования. Обе скорости регулируются так, что плита может соединиться с рулонным материалом определенным образом для управляемого структурирования поверхности.

В соответствии с одним из вариантов осуществления настоящего изобретения, рулонный материал содержит, например, оптическую разметку, которая может определяться оптическими датчиками. Транспортировка рулонных материалов и/или транспортировка плит 6 регулируется таким образом, что покрытие наносится на плиту в зависимости от такой оптической разметки, и покрытие структурируется в зависимости от этой оптической разметки. Несущий материал с жидким покрывающим материалом и рулонным материалом сверху проходит затем через устройство или станцию 7 отверждения. На этой станции жидкий покрывающий материал 8 сшивается и переходит в твердое состояние. При этом поверхностная структура рулонного материала фиксируется с отвержденным слоем в процессе отверждения и отпечатывается в нем.

На выходе из покрывающего устройства рулонный материал стягивается с отвержденного твердого покрывающего материала и снова наматывается на вал.

В соответствии с вариантом осуществления настоящего изобретения, представленным на фиг.2, имеется несколько подающих валов 1 и наматывающих валов 2 для рулонного материала. Подающие и наматывающие валы могут быть связаны в процессе работы при помощи соответствующего механизма без какой-либо остановки.

Соединение осуществляется предпочтительно при скоростях, не превышающих 120 м/мин, из практических соображений. На соответствующую станцию приема пленки, работающую в холостом режиме, подается рулонный материал, и автоматическое соединение подготавливается путем приклеивания двусторонней клейкой ленты к началу подаваемого рулонного материала. Начало рулонного материала вводится в зазор, служащий для соединения. Рулонный материал разматывается и в то же время направляется через этот зазор. Осуществление соединения производится автоматически при помощи электронного контроля истраченного рулона, с которого разматывается рулонный материал, или при помощи сенсорного определения соответствующего конца рулонного материала. Перед соединением разматывающийся рулонный материал хранится в устройстве натяжного валика, работающем как подающий магазин. Приводной вал замедляется до скорости цепи приблизительно 15 м/мин. Недостающая длина рулонного материала относительно скорости устройства вытягивается из натяжного валика. После процесса соединения соответствующий рулон пленки вновь ускоряется до максимальной скорости, например 120 м/мин, пока натяжной валик снова занимает рабочую позицию.

Устройство для автоматического соединения содержит, по меньшей мере, две размоточные станции, имеющие шарнирные опоры, и пневматические натяжные валики. Каждый из приводов разматывания осуществляется при помощи серводвигателя, и имеется средство автоматического регулирования тележек с пленками, соответственно рулонными материалами. Указанный механизм соединения содержит четыре вала для правки материала с пневматическим приводом. Кроме того, имеется два режущих ножа для отрезания рулонного материала после соединения. Для разматывающих валов предусмотрено автоматическое регулирование тормозного усилия. Оно осуществляется за счет натяжных валиков, линейных цилиндров с пневматическим пропорциональным регулированием, имеющих направляющие и отклоняющие валики с автоматическим контролем торможения.

Несущий материал, плита 6, сначала проходит между двумя вращающимися валами 4 и 11, установленными непосредственно друг над другом. От этой точки несущий материал 6 переходит на транспортер, транспортирующий несущий материал дальше. Рулонный материал, пленка 3, и несущий материал 6 транспортируются с одинаковой скоростью.

Расстояние между валами 4 и 11 может регулироваться для изменения толщины покрытия. В соответствии с одним из вариантов осуществления настоящего изобретения, высота направляющего вала 10 также может изменяться, воздействуя на толщину покрытия.

Изобретение относится к устройству для покрытия плит в непрерывном режиме. Устройство для нанесения покрытия на плиты содержит накопительный механизм для покрывающего материала и валы для транспортировки рулонного материала. Рулонный материал и накопительный механизм образуют средства подачи покрывающего материала между поверхностью плиты и рулонным материалом, имеющим воронковидное поперечное сечение. В способе нанесения покрытия на поверхность плит покрывающий материал подают в достаточном количестве между рулонным материалом и поверхностью плиты с обеспечением отсутствия воздуха и с обеспечением возможности дальнейшего отверждения покрытия при помощи ультрафиолетового излучения или электронного луча. Техническим результатом изобретения является уменьшение количества абразивного материала, повышение значений износостойкости и улучшение прозрачности износостойкого покрытия. 2 н. и 6 з.п. ф-лы, 2 ил.

1. Устройство для нанесения покрытия на плиты, содержащее транспортировочные средства (11, 12) для транспортировки плит (6); механизм подачи для подачи покрывающего материала на поверхность плиты (6); средства (7) для сушки и/или отверждения покрывающего материала, поданного на поверхность плиты (6); и средства для пропускания рулонного материала (3) между транспортировочными средствами для транспортировки плит (6) и средствами (7) для сушки и/или отверждения, отличающееся тем, что содержит накопительный механизм для покрывающего материала и валы (4, 9) для транспортировки рулонного материала (3), причем рулонный материал и накопительный механизм образуют средства подачи покрывающего материала (8) между поверхностью плиты (6) и рулонным материалом (3), имеющие воронковидное поперечное сечение.

2. Устройство по п.1, отличающееся тем, что механизм подачи содержит накопительный механизм (5) для покрывающего материала (8), выполненный с возможностью подачи покрывающего материала между плитой (6) и рулонным материалом.

3. Устройство по п.1 или 2, отличающееся тем, что содержит рулонный материал, имеющий структурированную поверхность.

4. Устройство по п.1 или 2, отличающееся тем, что содержит один или более валов (1) для разматывания рулонного материала (3) и один или более валов (2) для наматывания рулонного материала (3).

5. Устройство по п.3, отличающееся тем, что содержит один или более валов (1) для разматывания рулонного материала (3) и один или более валов (2) для наматывания рулонного материала (3).

6. Устройство по п.4, отличающееся тем, что один или более валов (4, 10, 11) установлены с возможностью подъема и/или опускания для регулирования толщины покрытия.

7. Способ нанесения покрытия на поверхность плит (6), предусматривающий использование устройства, охарактеризованного в любом из предшествующих пунктов, в котором покрывающий материал подают в достаточном количестве между рулонным материалом (3) и поверхностью плиты (6) с обеспечением отсутствия воздуха и с обеспечением возможности дальнейшего отверждения покрытия при помощи ультрафиолетового излучения или электронного луча.

8. Способ по п.7, отличающийся тем, что покрывающий материал содержит краску, отверждаемую при помощи ультрафиолетового излучения или электронного луча.

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВ С ИСПОЛЬЗОВАНИЕМ МЕМБРАН НА ОСНОВЕ ПРОДУВКИ, ОБЪЕДИНЁННЫЙ С ВЫРАБОТКОЙ ЭНЕРГИИ НА ГАЗОВЫХ ЭЛЕКТРОСТАНЦИЯХ И ИЗВЛЕЧЕНИЕМ CO | 2013 |

|

RU2619313C2 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| EP 0326919 A, 09.08.1989 | |||

| DE 19933100 A1, 18.01.2001 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| DE 202004018710 U1, 10.03.2005 | |||

| DE 10358190 A1, 14.07.2005 | |||

| RU 2002134489 A, 27.06.2004. | |||

Авторы

Даты

2010-06-20—Публикация

2005-11-24—Подача