Настоящая заявка является заявкой-частичным продолжением с притязанием на приоритет заявки US 13/665620, поданной 31 октября 2012 г., которая является заявкой-частичным продолжением с притязанием на приоритет заявки 13/548827, поданной 13 июля 2012 г., которая является заявкой-частичным продолжением с притязанием на приоритет заявки 13/115726, поданной 25 мая 2011 г., по которой 17 июля 2012 г. выдан патент US 8220248, которая является заявкой-частичным продолжением с притязанием на приоритет заявки 13/122136, поданной 31 марта 2011 г., по которой 15 мая 2012 г. выдан патент US 8177885, которая является переведенной на национальную фазу заявкой PCT/US2010/002480, поданной 13 сентября 2010 г., с притязанием на ее приоритет, при этом содержание всех этих заявок посредством ссылки целиком включено в настоящую заявку.

Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к технологиям разделения газов с использованием мембран, в частности, к технологиям с использованием продувочного газа на выходной поверхности мембраны с целью удаления двуокиси углерода из продуктов сгорания газообразного топлива. Более точно, настоящее изобретение относится к интегрированию технологии мембранного разделения газов в работающую на газе энергетическую установку.

Предпосылки создания настоящего изобретения

В ходе многих процессов сгорания происходит выброс топочных газов, загрязненных двуокисью углерода, что вносит вклад в глобальное потепление и наносит ущерб окружающей среде. Основным источником таких топочных газов являются работающие на газе энергетические установки, выбросы которых в особенности представляют собой проблему для очистки из-за очень большого объема образующихся топочных газов и низкой концентрации двуокиси углерода.

В традиционных технологиях выработки электроэнергии газообразное топливо (такое как природный газ или синтез-газ) сгорает в присутствии кислорода, в результате чего образуется поток горячего газа под высоким давлением. Затем этот газ под высоким давлением используется для приведения в действие одной или нескольких газовых турбин, которые в свою очередь приводят в действие генератор, вырабатывающий электроэнергию. Отработавший газ из турбин остается очень горячим и может содержать до 50% энергии, генерируемой в процессе сгорания. В прошлом, это остающееся тепло могло просто рассеиваться в форме отработавшего газа.

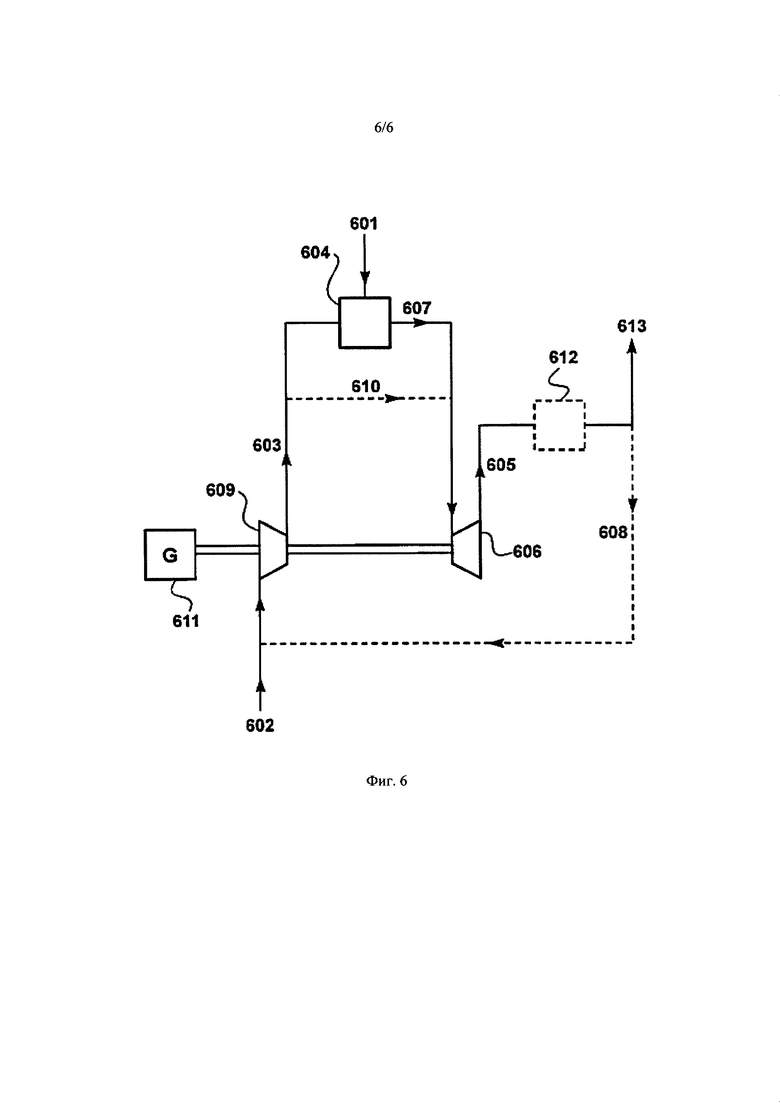

На Фиг. 6 показана блок-схема более современной традиционной работающей на газе энергетической установки. Входящий воздушный поток 602 под атмосферным давлением подвергается сжатию до давления 20-30 бар, например, в воздушном компрессоре 609. Поток 603 сжатого газа вместе с входящим потоком 601 топливного газа (обычно, но необязательно природного газа) сгорает в топке 604. Затем поток 607 выходящего из топки горячего газа под высоким давлением подвергается расширению посредством газотурбинной секции 606. Газовая турбина механически связана с воздушным компрессором 609 и электрогенератором 611. Поток 605 отработавшего газа под низким давлением, выходящий из газовых турбин, остается горячим. Часть теплосодержания этого газа необязательно может регенерироваться в паровом котле 612, который в описанной ниже установке с комбинированным циклом применяется для выработки дополнительной электроэнергии в паровой турбине.

Одним из основных вопросов при конструировании установки является температура газа, поступающего в турбины. Температура сгоревших газов может превышать 2000°С или 3000°С, что достаточно для плавления лопастей турбины, если бы газ подавался непосредственно на турбину. Соответственно, на большинстве установок предусмотрена последовательность компрессоров для сжатия в два или три раза объема приточного воздуха, теоретически необходимого на стадии сжигания. Избыток воздуха проходит через топку, не вступая в реакцию, и действует как разбавитель, в результате чего поток 607, выходящий из топки, охлаждается до температуры, при которой его можно безопасно подавать в турбину. В качестве альтернативы, избыток воздуха может целиком или частично подаваться полностью в обход топки и может использоваться для разбавления и охлаждения выходящего поток до турбины или внутри самой турбины, как указано пунктирной линией 610.

Когда избыток воздуха используется для разбавления продуктов сгорания, поток 613 отработавшего газа турбины соответствующим образом разбавлен двуокисью углерода и может содержать всего 3-5% двуокиси углерода. Извлечение двуокиси углерода из этого разбавленного потока газа с низким давлением, к тому же еще и очень большого объема является сложным и очень дорогостоящим. В последнее время применяются модифицированные установки, в которых часть 608 отработавшего газа турбины возвращается в качестве охлаждающего/разбавляющего газа. За счет такого использования части отработавшего газа таким повышается содержание двуокиси углерода в окончательном отработавшем газе и уменьшается объем газа, который должен подвергаться очистке при попытке извлечения двуокиси углерода.

Количество отработавшего газа, которое может быть возвращено в повторный цикл, ограничено содержанием кислорода в газовой смеси 603, подаваемой в топку. При использовании избытка свежего воздуха в качестве разбавителя в этой газовой смеси содержится около 21% кислорода; при возврате отработавшего газа в повторный цикл содержание кислорода снижается пропорционально количеству отработавшего газа в смеси. Тем не менее, если содержание кислорода составляет менее около 15%, могут потребоваться изменения в конструкции турбины или топки.

В последнее время существует значительный интерес к производству электроэнергии с комбинированным циклом с целью повышения КПД работающих на газе энергетических установок. Установка с комбинированным циклом генерирует дополнительную электроэнергию за счет использования горячего отработавшего газа из газовой турбины в теплоутилизационном парогенераторе (HRSG) с целью кипячения воды и получения пара. Пар в свою очередь используется для приведения в действие паровой турбины, генерирующей дополнительную электроэнергию.

В установке с комбинированным циклом в качестве топлива может применяться метан, получаемый из природного газа или другого источника. В странах, где доступен уголь, другие виды углеводородного топлива или биомасса, такое сырье может подвергаться газификации с целью получения синтез-газа для применения в качестве топлива для установки. Пар, образующийся при охлаждении сырьевого синтез-газа, может использоваться в паровой турбине. Такие технологии известны как технологии IGCC (внутрицикловой газификации). Технологии выработки электроэнергии с комбинированным циклом различных типов хорошо известны из техники и описаны, например, Rolf Kehlhofer и др., Combined-Cycle Gas & Steam Power Plants (3-е издание, PennWell Corporation; Талса, шт. Оклахома, США, 2009 г. ).

Производство электроэнергии с комбинированным циклом в своей основе является более дорогостоящим, чем с использованием только газотурбинной технологии, поскольку для этого требуется дополнительное оборудование. Тем не менее, изначально более высокие капитальные затраты со временем должны компенсироваться стоимостью дополнительной генерированной энергии. В результате, большинство новых работающих на газе энергетических установок, строящихся в Северной Америке и Европе, являются установками с комбинированным циклом.

Мембранное газоразделение является хорошо отработавшей технологией. В промышленных условиях между входной и выходной поверхностями мембраны обычно создается перепад полного давления, как правило, путем сжатия сырьевого потока или поддержания частичного вакуума на выходной поверхности мембраны. Этот перепад давления обеспечивает движущую силу трансмембранного проникновения.

Хотя протекающие под давлением процессы являются обычными, известно, что движущая сила трансмембранного проникновения может обеспечиваться путем подачи продувочного газа вдоль выходной поверхности мембран и тем самым снижения парциального давления целевого проникшего вещества на этой поверхности до более низкого уровня, чем его парциальное давление на входной поверхности. В этом случае полное давление на обеих поверхностях мембраны может являться одинаковым, полное давление на выходной поверхности может быть выше, чем на входной поверхности, или может обеспечиваться дополнительная движущая сила путем поддержания более высокого полного давления подачи, чем полное давление проникшего вещества.

Применение технологии со стадией мембранного разделения в режиме продувки для очистки топочного газа с целью удаления двуокиси углерода описано в патентах США 7964020, 8025715, 8246718, 8177885, 8220247, 8016923, 8034168 и 8220248, в которых заявитель настоящей заявки является совладельцем, а также в находящихся одновременно на рассмотрении патентных заявках 13/123364 (подана 8 апреля 2011 г), 13/548827 (подана 13 июля 2012 г. ) и 13/665620 (подана 31 октября 2012 г. ), в которых является заявитель настоящей заявки созаявителем.

Несмотря на усовершенствования, предложенные в перечисленных выше патентах и находящихся на рассмотрении патентных заявках, сохраняется потребность в более совершенных методах очистки, в особенности, методах, которые могут быть интегрированы в работающие на газе энергетические установки, такие как установки с комбинированным циклом и установки IGCC.

Краткое изложение сущности настоящего изобретения

В настоящем изобретении предложен способ мембранного разделения газов и выработки электроэнергии, в частности, с целью снижения выбросов двуокиси углерода работающих на газе энергетических установок. Указанный способ может применяться на традиционных установках, установках с комбинированным циклом с использованием HRSG и установках IGCC. Указанный способ включает стадию сжатия, стадию сжигания и стадию расширения/выработки электроэнергии, при этом все они являются такими же, как на традиционных энергетических установках, как показано на упрощенной блок-схеме На Фиг. 6.

Указанный способ также включает стадию мембранного разделения с продувкой с целью удаления двуокиси углерода из отработавшего газа турбины и его возврата с приточным воздухом на стадию сжатия, как описано в перечисленных выше патентах и находящихся на рассмотрении патентных заявках заявителя. Способ дополнительно включает стадию удаления или улавливания двуокиси углерода. Эта стадия предусматривает очистку части газа после стадии сжатия и тем самым получение потока с высоким содержанием двуокиси углерода, который выводят и направляют оставшийся очищенный газ со сниженным содержанием двуокиси углерода на вход газовой турбины в составе охлаждающего/разбавляющего газа для турбины.

Этот способ является усовершенствованием способов, ранее предложенных заявителем.

В патенте US 7964020 (далее - патент '020), выданном 21 июня 2011 г., заявителем описан последовательный способ очистки топочных газов, в котором направляют поток отработавшего газа из процесса сгорания на стадию улавливания двуокиси углерода, на которой может применяться любая технология отделения для извлечения двуокиси углерода из потока отработавшего газа. Поток отходящего газа, выходящий со стадии улавливания, еще содержит двуокись углерода, но обычно в меньших количествах, чем неочищенный поток отработавшего газа. Этот поток отходящего газа направляют в качестве сырьевого потока на стадию мембранного разделения с продувкой, на которой используются мембраны с более высокой избирательной проницаемостью для двуокиси углерода, чем для кислорода и азота. Продувочный поток воздуха, воздуха с высоким содержанием кислорода или кислорода протекает вдоль выходной поверхности. Двуокись углерода из потока отходящего газа предпочтительно проникает через мембраны и захватывается продувочным потоком. Образующийся объединенный поток проникшего вещества/продувочный поток со стадии мембранного разделения направляют на стадию сжигания в качестве по меньшей мере части приточного воздуха. Остаточный поток с низким содержанием двуокиси углерода, направляют в выхлопную трубу для топочных газов с целью выпуска в атмосферу.

В патенте US 8177885 (далее - патент '885), выданном 15 мая 2012 г., заявителем описан способ очистки топочных газов для работающей на газе энергетической установки, в котором стадия улавливания двуокиси углерода и стадия мембранного разделения с продувкой являются параллельными (а не последовательными, как описано в патенте '020). Иными словами, направляют часть потока отработавшего газа из последовательности сгорания/выработки электроэнергии на стадию улавливания двуокиси углерода, а другую часть направляют на стадию мембранного разделения с продувкой.

В патенте US 8220247 (далее - патент '247), выданном 17 июля 2012 г., заявителем описан способ очистки топочных газов для работающей на газе энергетической установки, в котором возвращают одну часть отработавшего газа турбины в качестве охлаждающего/разбавляющего газа в топку или на вход турбины, очищают вторую часть на стадии мембранного разделения с продувкой, и выводят третью часть в виде потока частично концентрированной двуокиси углерода.

В патенте US 8220248 (далее - патент '248), выданном 17 июля 2012 г., заявителем описан способ очистки топочных газов для работающей на газе энергетической установки, в котором часть возвращают отработавшего газа турбины в качестве охлаждающего/разбавляющего газа в топку или на вход турбины, и последовательно очищают другую часть сначала на стадии мембранного улавливания двуокиси углерода, а затем на стадии мембранного разделения с продувкой.

В находящейся одновременно на рассмотрении патентной заявке US 13/548827 (далее - заявка '827), поданной 13 июля 2012 г., заявителем описан способ очистки топочных газов для работающей на газе энергетической установки, в котором выводят часть отработавшего газа турбины под давлением выше атмосферного и направляют для очистки на стадию мембранного улавливания двуокиси углерода, за которой следует стадия мембранного разделения с продувкой.

В находящейся одновременно на рассмотрении патентной заявке US 13/665,620 (далее - заявка '620), поданной 31 октября 2012 г., заявителем описан способ очистки топочных газов для работающей на газе энергетической установки, в котором очищают часть отработавшего газа турбины на стадии мембранного улавливания двуокиси углерода, и очищают получаемый на этой стадии поток со сниженным содержанием двуокиси углерода вместе со второй частью отработавшего газа турбины на стадии мембранного разделения с продувкой.

Во всех перечисленных изобретениях удаляют или улавливают двуокись углерода из отработавшего газа, поступающего из топки и турбины(турбин). Иными словами, двуокись углерода удаляют и извлекают из неочищенных топочных газов.

В настоящее время заявителем разработаны способы, в которых удаляют или улавливают двуокись углерода не из неочищенных топочных газов, а из части сжатого газа после того, как он выходит из компрессора и поступает в газовую турбину. Было обнаружено, что при этом достигаются неожиданно хорошие результаты с точки зрения получения как потока очищенных топочных газов с очень низким содержанием двуокиси углерода, так и потока извлеченной двуокиси углерода с высоким содержанием двуокиси углерода.

В основу этих способов положена стадия мембранного разделения с продувкой, описанная в патенте '020 и других упомянутых выше патентах и заявках. На этой стадии возвращают поток воздуха с существенным содержанием двуокиси углерода, таким как 10% по объему, 15% по объему, 20% по объему или более, в воздух в последовательности воздушных компрессоров. Без этой стадии сжатый воздух с предыдущей стадии(-й) сжатия имел бы лишь нормальное атмосферное содержание двуокиси углерода (300-400 объемных частей на миллион) и, соответственно, был бы непригоден для очистки путем удаления/улавливания двуокиси углерода.

Способы, в которых стадия удаления двуокиси углерода осуществляется в отношении части воздуха, сжатого на предшествующей стадии сжатия, обеспечивают ряд выгод. Во-первых, на стадии удаления/улавливания очищается значительно меньший объем газа, чем объем газа, выходящего из топки или турбины, и тем самым снижается требуемая для стадии удаления пропускная способность оборудования.

Во-вторых, газ со стадий сжатия находится под высоким давлением, что делает излишним дополнительное сжатие перед подачей газа на стадию удаления двуокиси углерода.

В-третьих, поскольку газ со стадий сжатия имеет значительно более низкую температуру, чем газообразные продукты сгорания, снижаются потери энергии, если газ должен охлаждаться для очистки на стадии улавливания.

Наконец, поток отходящего газа со сниженным содержанием двуокиси углерода со стадии удаления/улавливания поступает в газовые турбины, а не в окружающую среду. Двуокись углерода, которая не удаляется на этой стадии, возвращается в контур, образованный стадией мембранного разделения с продувкой. В результате, за проход через стадию улавливания не требуются очень высокие уровни удаления двуокиси углерода, и тем самым снижаются эксплуатационные ограничения для этой стадии. По существу, способы согласно настоящему изобретению способны эффективно функционировать, даже если содержание двуокиси углерода в газе, отходящем со стадии улавливания, достигает 5% по объему или более, например, по меньшей мере 7% по объему, 8% по объему или даже 10% по объему.

В соответствии приведенным выше общим описанием базовый вариант осуществления настоящего изобретения включает следующие стадии:

(а) сжатие кислородсодержащего потока в компрессорном устройстве и получения потока сжатого газа;

(б) сжигание первой части потока сжатого газа с газообразным топливом в топке и получения потока газообразных продуктов сгорания;

(в) отделение второй части потока сжатого газа в газовом сепараторе, приспособленном для избирательного удаления двуокиси углерода, и получения потока с высоким содержанием двуокиси углерода и потока со сниженным содержанием двуокиси углерода;

(г) направление потока со сниженным содержанием двуокиси углерода и потока газообразных продуктов сгорания в качестве первого и второго потоков рабочего газа в газовую турбину, механически связанную с электрогенератором, и приведение в действие газовой турбины с целью выработки электроэнергии и получения потока отработавшего газа турбины;

(д) подачу по меньшей мере первой части потока отработавшего газа турбины на стадию мембранного разделения с продувкой, которая включает:

(i) использование мембраны, имеющей входную поверхность и выходную поверхность и более высокую избирательную проницаемость для двуокиси углерода, чем для азота и кислорода,

(ii) подачу первой части потока отработавшего газа турбины вдоль входной поверхности,

(iii) подачу воздуха, воздуха с высоким содержанием кислорода или кислорода в качестве продувочного потока вдоль выходной поверхности,

(iv) отвод от входной поверхности остаточного потока со сниженным содержанием двуокиси углерода по сравнению с потоком отработавшего газа турбины,

(v) отвод от выходной поверхности потока с проникшим веществом, содержащего кислород и двуокись углерода, и

(е) подачу потока с проникшим веществом на стадию (а) в качестве по меньшей мере части кислородсодержащего газа.

На стадии (б) в качестве топлива может использоваться любой горючий газ, такой как природный газ, водород или синтез-газ или даже испаренная углеводородная жидкость.

На стадии (в) улавливают двуокись углерода, которую удаляют в форме концентрированного потока, обычно содержащего более 70% по объему, 80% по объему или более двуокиси углерода. Этот поток может быть направлен для сжижения, удаления или любого другого применения.

Стадия удаления двуокиси углерода предпочтительно включает по меньшей мере один процесс, выбранный из группы, включающей абсорбцию, адсорбцию, сжижение и мембранное разделение. Предпочтительные варианты выбора включают мембранное разделение и физическую или химическую абсорбцию с необязательным последующим сжижением.

В случае применения мембранного разделения в газовом сепараторе предусмотрен блок мембранного разделения, содержащий мембраны с более высокой избирательной проницаемостью для двуокиси углерода, чем для азота и кислорода. Могут применяться мембраны различных типов, включая керамические мембраны, полимерные мембраны и мембраны на основе расплавленных солей.

В случае применения абсорбции в газовом сепараторе обычно предусмотрена газопромывная колонна для введения газа в контакт с сорбентом и отгоночная колонна для регенерации сорбента и высвобождения потока высококонцентрированной двуокиси углерода. Предпочтительные процессы сорбции включают процесс Бенфилда с использованием карбоната калия в качестве сорбента и процессы на основе аминов.

После сжатия газ, направляемый в газовый сепаратор, обычно имеет высокую температуру, такую как 500°С или более. В зависимости от предпочтительных для газового сепаратора условий эксплуатации может быть желательным охлаждение потока сжатого газа, например, путем теплообмена с другими потоками, до его поступления на стадию удаления/улавливания двуокиси углерода. Газ также находится под высоким давлением, обычно 20 бар, 30 бар или более, которое может регулироваться по мере необходимости в соответствии с предпочтительными условиями эксплуатации газового сепаратора.

Стадия (д) осуществляется, как описано в патенте '020 и других перечисленных выше патентах и находящихся на рассмотрении заявках. В частности, по меньшей мере часть отработавшего газа турбины проходит вдоль входной поверхности блока мембранного разделения, который содержит мембраны с более высокой избирательной проницаемостью для двуокиси углерода, чем для азота и кислорода.

Вдоль входной поверхности мембран протекает поток отработавшего газа, а вдоль выходной поверхности протекает продувочный газ, состоящий из воздуха, воздуха с высоким содержанием кислорода или кислорода, для обеспечения или увеличения движущей силы трансмембранного проникновения. Продувочный поток захватывает предпочтительно проникающую двуокись углерода. Затем объединенный продувочный поток/поток проникшего вещества выводят из блока мембранного разделения и направляют в топку в качестве по меньшей мере части воздуха, воздуха с высоким содержанием кислорода или кислорода для подачи на стадию сжигания.

При отсутствии стадии мембранного разделения с продувкой поступающий в компрессор и топку свежий воздух имел бы лишь нормальное атмосферное содержание двуокиси углерода (300-400 объемных частей на миллион). Поток проникшего вещества/продувочный поток имеет на 2-3 порядка величины большее содержание двуокиси углерода, чем атмосферный воздух, и предпочтительно содержит по меньшей мере около 10% по объему двуокиси углерода, более предпочтительно по меньшей мере около 15% по объему двуокиси углерода или даже более, например, 20% по объему или более.

Именно за счет высокого содержания двуокиси углерода в приточном воздухе или потоке кислорода, обеспечиваемого на стадии (д), этот поток воздуха с регулируемым составом может выводиться в качестве исходного потока для удаления и сбора двуокиси углерода. В известных энергетических установках, в которых не применяется стадия мембранного разделения с продувкой, двуокись углерода может удаляться только из отработавшего газа после сгорания или из газа на выходе из турбины, и, соответственно, не может использоваться упомянутое выше выгодное сочетание малого объема, высокой концентрации, высокого давления и умеренной температуры.

Остаточный поток, отведенный на стадии (д)(iv), образует очищенные топочные газы, получаемые способом согласно изобретению, и обычно выпускается в окружающую среду через выхлопную трубу энергетической установки. Они имеет содержание двуокиси углерода предпочтительно менее около 2% по объему; более предпочтительно менее около 1% по объему, наиболее предпочтительно не более около 0,5% по объему. За счет снижения содержание двуокиси углерода до 20%, 10% или менее относительно ее традиционного содержания в топочных газах работающих на газе энергетических установок значительно уменьшается воздействие на окружающую среду.

Способ согласно настоящему изобретению может применяться в работающих на газе энергетических установках всех типов. В установках с комбинированным циклом поток отработавшего газа газовой турбины подается в HRSG между стадиями (г) и (д), в результате чего сырьевым газом, подаваемым на стадию мембранного разделения с продувкой, является отработавший газ из парогенератора.

Рассмотренные выше технологические цепочки предусматривают разделение потока сжатого газа на две части, одну из которых подают в топку, а другую - в газовый сепаратор для извлечения двуокиси углерода. Поток сжатого газа необязательно может делиться на три части, при этом подают третью часть непосредственно на вход газовой турбины в качестве рабочего газа в обход стадии (в) удаления двуокиси углерода или стадии (б) сгорания.

Как и в вариантах осуществления, описанных в более ранних патентах '247 и '248 заявителя, часть потока отработавшего газа турбины необязательно может выводиться и возвращаться в компрессор в обход стадий мембранного разделения с продувкой. В этом случае стадия (а) сжатия необязательно может осуществляться в компрессорной установке, содержащей два отдельных компрессора, связанных с газовой турбиной(-ами) и обычно установленных на общем вале.

Затем часть отработавшего газа турбины в качестве сырья поступает на стадию мембранного разделения с продувкой, а получаемый поток проникшего вещества/продувочный поток возвращается в один из компрессоров, такой как на стадии (е). Сжатый газ из этого компрессора поступает на стадии (б) сгорания. Остальная часть отработавшего газа турбины выводится до стадии мембранного разделения с продувкой и поступает в другой компрессор. Сжатый газ из этого компрессора поступает в газовый сепаратор, такой как на стадии (в).

Изобретение согласно этой особенности включает следующие стадии:

(а) сжатие кислородсодержащего потока в первом компрессорном устройстве и получение первого потока сжатого газа;

(б) сжатие содержащего двуокись углерода потока газа во втором компрессорном устройстве и получения второго потока сжатого газа;

(в) сжигание первого потока сжатого газа в топке и получения потока газообразных продуктов сгорания;

(г) отделение второго потока сжатого газа в газовом сепараторе, приспособленном для избирательного удаления двуокиси углерода, и получение потока с высоким содержанием двуокиси углерода и потока со сниженным содержанием двуокиси углерода;

(д) направление потока со сниженным содержанием двуокиси углерода и потока газообразных продуктов сгорания в качестве первого и второго потоков рабочего газа в газовую турбину, механически связанную с электрогенератором, и приведение в действие газовой турбины с целью выработки электроэнергии и получение потока отработавшего газа турбины;

(е) подачу по меньшей мере первой части потока отработавшего газа турбины на стадию мембранного разделения с продувкой, которая включает:

(i) использование мембраны, имеющей входную поверхность и выходную поверхность и более высокую избирательную проницаемость для двуокиси углерода, чем для азота и кислорода,

(ii) подачу первой части потока отработавшего газа турбины вдоль входной поверхности,

(iii) подачу воздуха, воздуха с высоким содержанием кислорода или кислорода в качестве продувочного потока вдоль выходной поверхности,

(iv) отвод от входной поверхности остаточного потока со сниженным содержанием двуокиси углерода по сравнению с потоком отработавшего газа турбины,

(v) отвод от выходной поверхности потока проникшего вещества, содержащего кислород и двуокись углерода,

(ж) подачи потока проникшего вещества на стадию (а) в качестве по меньшей мере части кислородсодержащего газа, и

(з) подачу второй части отработавшего газа турбины на стадию (б) в качестве по меньшей мере части содержащего двуокись углерода газа.

Краткое описание чертежей

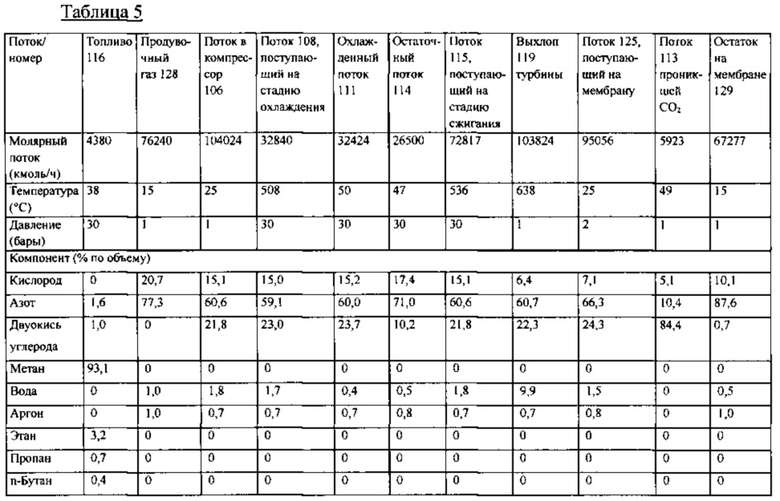

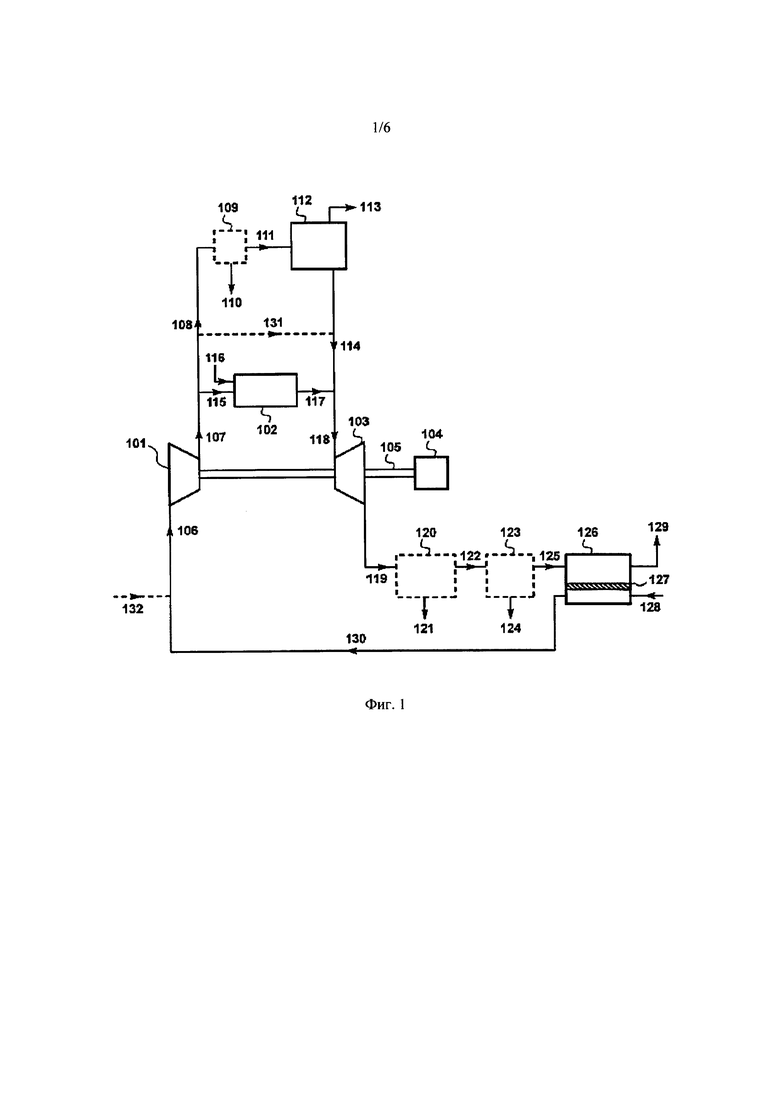

На Фиг. 1 схематически проиллюстрировано базовое оборудование и блок-схема способа согласно настоящему изобретению.

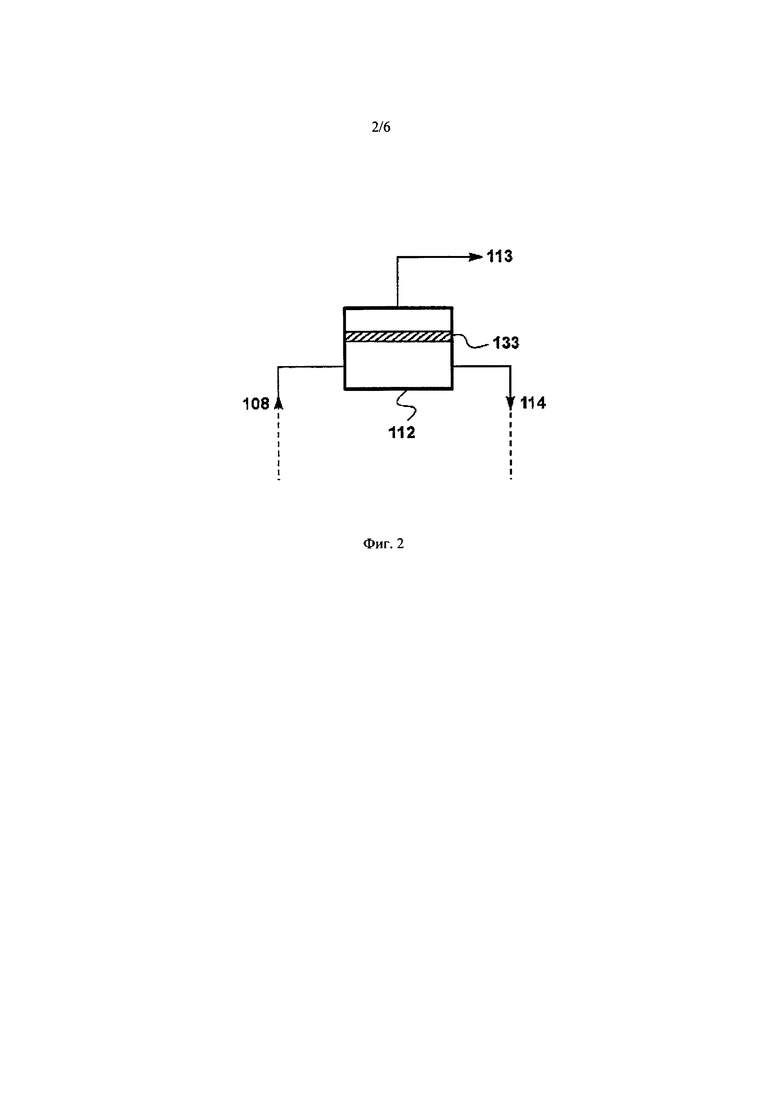

На Фиг. 2 показан перспективный вид участка разделения газов согласно настоящему изобретению, на котором применяется избирательный к двуокиси углерода блок мембранного разделения.

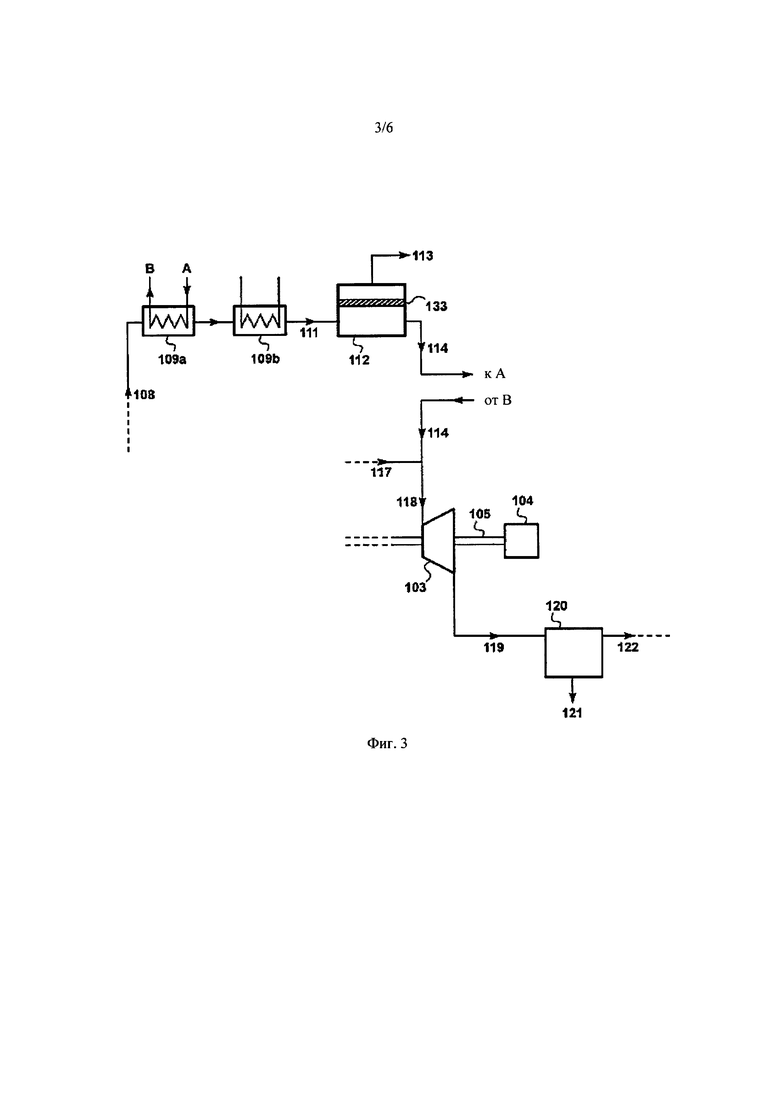

На Фиг. 3 показан перспективный вид участка разделения газов согласно настоящему изобретению, на котором применяется избирательный к двуокиси углерода блок мембранного разделения и путем тепловой интеграции достигается охлаждение сырья, поступающего в блок мембранного разделения.

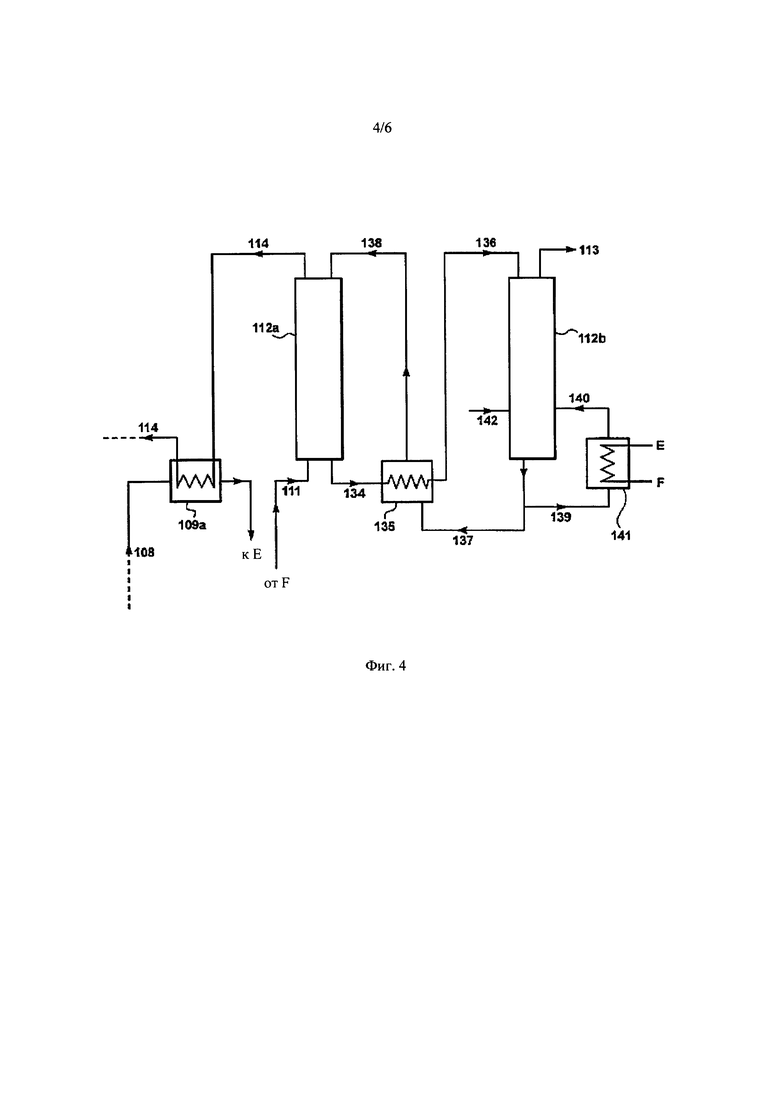

На Фиг. 4 показан перспективный вид участка разделения газов согласно настоящему изобретению, в котором применяется абсорбция избирательным к двуокиси углерода сорбентом.

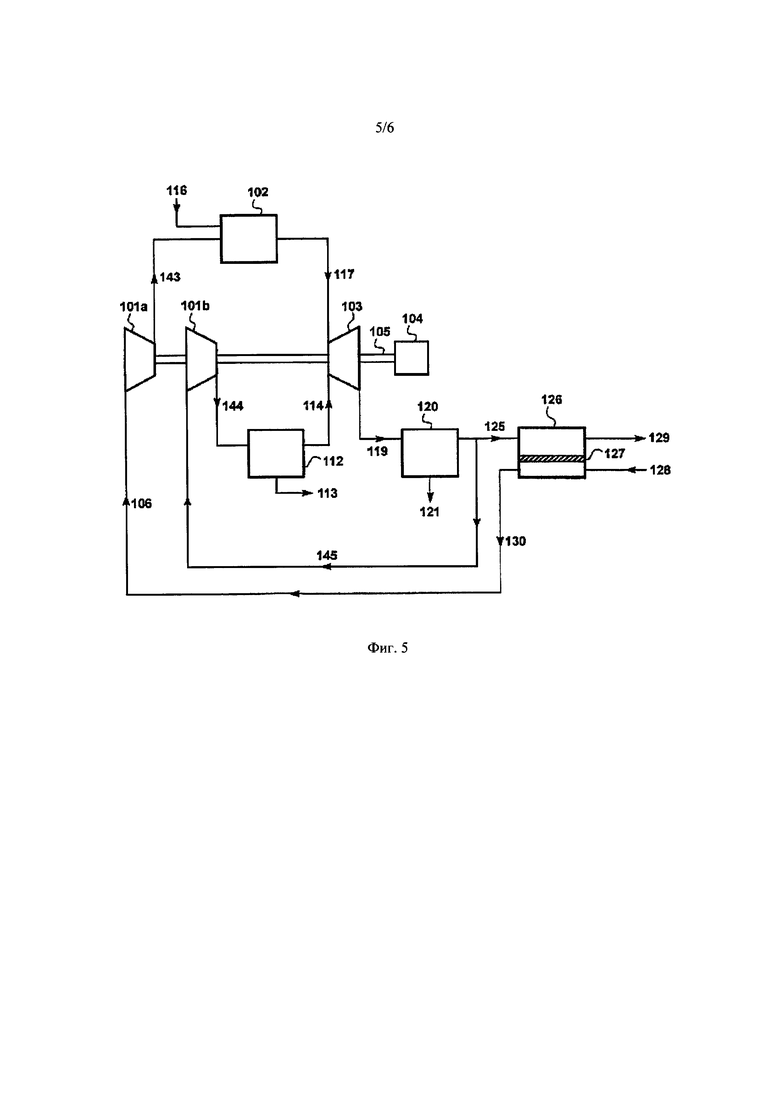

На Фиг. 5 схематически проиллюстрирован один из вариантов осуществления настоящего изобретения, в котором используются два отдельных компрессора.

На Фиг. 6 проиллюстрирована блок-схема традиционной работающей на газе энергетической установки, отличной от установки согласно настоящему изобретению.

Подробное описание настоящего изобретения.

Если не указано иное, процентное содержание газа приведено по объему. Если не указано иное, давление приведено в барах.

Термином "воздух" обозначается любой кислородсодержащий газ, используемый для сжигания топлива способами согласно настоящему изобретению.

В настоящем изобретении предложен способ, предусматривающий мембранное разделение газов и выработку электроэнергии, в частности, с целью регулирования выбросов двуокиси углерода из работающих на газе энергетических установок, включающих традиционные установки, установки с комбинированным циклом, содержащие HRSG, и установки IGCC. Способ включает стадию сжатия, стадию сжигания и стадию расширения/выработки электроэнергии, как и традиционных энергетических установках. Способ также включает стадию мембранного разделения с продувкой и стадию удаления или улавливания двуокиси углерода. Помимо выработки электроэнергии при осуществлении способа получают два потока газа: выходящий поток или поток топочных газов с низким содержанием двуокиси углерода, который может поступать в выхлопную трубу установки, и поток продукта с высоким содержанием двуокиси углерода, который может поступать на стадию очистки и/или удаления.

На Фиг. 1 проиллюстрирована упрощенная блок-схема способа разделения газов и выработки электроэнергии согласно базовому варианту осуществления настоящего изобретения. Специалисты в данной области техники поймут, что На Фиг. 1 и на других чертежах проиллюстрированы упрощенные блок-схемы, имеющие целью показать основные стадии способов согласно настоящему изобретению, и что реальные технологические цепочки могут включать дополнительные стадии стандартного типа, такие как нагрев, охлаждение, сжатие, конденсация, перекачивание, контроль давлений, температур, потоков и т.п.Специалисты в данной области техники также поймут, что сами стадии могут состоять из множества операций или осуществляться с использованием цепочки из множества единиц оборудования.

Как показано На Фиг. 1, в процесс подают воздух в виде потока 128, который в качестве продувочного потока протекает вдоль выходной поверхности блока 126 мембранного разделения с продувкой, подробнее описанного далее. Поток 130 проникшего вещества содержит как продувочный газ, так и двуокись углерода, которая проникла через мембраны 127, и предпочтительно имеет содержание двуокиси по меньшей мере около 10% по объему, более предпочтительно по меньшей мере около 15% по объему наиболее предпочтительно по меньшей мере около 20% по объему. Поток 130, в который необязательно добавлен поток 132 очищенного воздуха, поступает на стадию 101 сжатия в виде потока 106 приточного воздуха.

Стадию сжатия осуществляют в одном или множестве компрессоров, и получают поток 107, сжатый под давлением обычно несколько десятков бар, таким как 20 бар или 30 бар. Делят этот поток на две части: потоки 115 и 108. Подают поток 115 вместе с потоком 116 топлива на стадию или в зону 102 сжигания. Может использоваться природный газ, другой газ, содержащий метан, синтез-газ, водород или любое другое топливо, способное сгорать в присутствии воздуха. В результате сжигания получают поток 117 горячего газа под высоким давлением.

При сгорании в традиционной работающей на газе установке отработавший газ из топки обычно содержит около 4% или 5% по объему двуокиси углерода. В предложенном в настоящем изобретении способе двуокись углерода возвращают в повторный цикл посредством потока 130/106, как подробнее описано далее. В результате, содержание двуокиси углерода в потоке 117 превышает ее содержание в работающей на природном газе установке и часто достигает по меньшей мере около 10% по объему или даже по меньшей мере 15% по объему, 20% по объему или более.

Поток 108 направляют на стадию 112 разделения газов, на которой улавливают двуокись углерода и удаляют из процесса в виде потока ИЗ. В зависимости от рабочей температуры сепарационного оборудования поток 108 может охлаждаться путем теплообмена или иным способом на необязательной стадии 109 охлаждения с целью получения охлажденного потока 111. Вода, конденсировавшаяся в результате охлаждения, может удаляться в виде потока 110.

На выбор технологии и рабочей методологии на стадии 112 влияют различные соображения. В установившемся режиме масса двуокиси углерода, удаляемая из процесса в потоках 113 и 129, равна массе двуокиси углерода, образующейся при сгорании. Потоком 113 предпочтительно должно улавливаться по меньшей мере 50%, более предпочтительно по меньшей мере 80% или 90% образующейся двуокиси углерода.

Тем не менее, на стадии 112 разделения газов не требуются очень высокие уровни удаления двуокиси углерода из потока 108 или 111 входящего газа, поскольку поток 114 отходящего газа не выпускается в атмосферу, а направляется на стадию 126 мембранного разделения с продувкой. На стадии мембранного разделения с продувкой двуокись углерода возвращается в повторный цикл в поток 106, в результате чего в поток 111 обычно имеет относительно высокое содержание двуокиси углерода, такое как 15% по объему, 20% по объему или более. Для достижения целевых высоких уровней улавливания двуокиси углерода в поток 113 требуется удалять лишь часть этой возвращаемой в повторный цикл двуокиси углерода. Это является значительным преимуществом способа, поскольку в таком случая стадия 112 может осуществляться с использованием относительно недорогих и энергосберегающих средств.

Стадия 112 может осуществляться с использованием любой технологии или сочетания технологий, позволяющего получать поток концентрированной двуокиси углерода из потока 111. Типичные способы, которые могут применяться, включают без ограничения физическую или химическую сорбцию, мембранное разделение, конденсацию при сжатии/низкотемпературную конденсации и адсорбцию. Все они хорошо известны из техники, поскольку связаны с удалением двуокиси углерода из газовых смесей различных типов. Тем не менее, с учетом приведенных выше соображений предпочтительными технологиями являются абсорбция и мембранное разделение.

На стадии 112 получают поток 113 концентрированной двуокиси углерода, который выводят из процесса. Помимо того, что этот поток соответствует конкретным предпочтительным показателям улавливания, он имеет относительно высокое содержание двуокиси углерода и предпочтительно содержит более 70 или 80% по объему двуокиси углерода. Этот поток наиболее предпочтительно содержит по меньшей мере около 90% по объему двуокиси углерода. Соответственно, в способе обеспечивается как высокий уровень улавливания двуокиси углерода, так и высокое содержание двуокиси углерода в одном потоке, что необычно.

После вывода из процесса поток 113 может подаваться в любой желаемый пункт назначения. Высокая концентрация облегчает сжижение, транспортировку, перекачивание по трубопроводу, нагнетание и другие формы удаления.

В потоке 114 отходящего газа со стадии удаления или улавливания двуокиси углерода по-прежнему содержится двуокись углерода, но в меньшей концентрации, чем в потоке 111 сжатого газа. Обычно, но необязательно, эта концентрация составляет по меньшей мере около 5% по объему и может достигать около 10% по объему или даже более.

Поток 114 и поток 117 по отдельности или в виде смешанного потока 118 рабочего газа подают в газотурбинную секцию 103. Эта секция содержит одну или чаще всего множество газовых турбин, которые связаны валом 105 с компрессором(-ами) 101 и электрогенератором 104. Рабочий газ приводит в действие газовые турбины, которые в свою очередь приводят в действие генератор, который вырабатывает электроэнергию.

По-прежнему горячий поток 119 отработавшего газа низкого давления из турбины необязательно, но предпочтительно направляют в теплоутилизационный парогенератор 120. Он содержит паровой котел, в котором образуется пар 121, который может направляться в паровую турбину. Поток 122 выходящего из парогенератора газа направляют в качестве сырьевого газа на стадию 126 мембранного разделения с продувкой. Если до подачи отработавшего газа турбины блок мембранного разделения требуется его охлаждение, для этого может использоваться теплообмен или иной способ на стадии 123 охлаждения. Любой водяной конденсат может удаляться в виде потока 124. После прохождения через необязательный HRSG 120, необязательную стадию 123 охлаждения и то и другое поток отработавшего газа турбины в виде сырьевого потока 125 поступает на стадию 126 мембранного разделения с продувкой.

Стадию 126 осуществляют с использованием мембран с более высокой избирательной проницаемостью для двуокиси углерода, чем для кислорода и азота. Предпочтительно, чтобы мембраны имели по меньшей мере примерно в 10 раз, наиболее предпочтительно по меньшей мере примерно в 20 раз более высокую избирательную проницаемость для двуокиси углерода, чем для азота в условиях осуществления способа. Также предпочтительно, чтобы избирательная проницаемость для двуокиси углерода по меньшей мере в 10 или 20 раз превышала избирательную проницаемость для кислорода. Желательна проницаемость для двуокиси углерода по меньшей мере около 300 егп (единиц газопроницаемости), более предпочтительно по меньшей мере около 500 егп, наиболее предпочтительно по меньшей мере около 1000 егп. Проницаемость не влияет на характеристики разделения, но чем выше проницаемость, тем меньшая площадь мембраны требуется для выполнения такой же операции.

Может применяться любая мембрана с соответствующими эксплуатационными характеристиками. Многие полимерные материалы, в особенности, эластомеры обладают высокой проницаемостью для двуокиси углерода. Предпочтительные мембраны для разделения двуокиси углерода и азота и других инертных газов содержат избирательный слой на основе простого полиэфира. Известно, что ряд таких мембран обладают более высокой избирательной проницаемостью для двуокиси углерода, чем для азота, такой как в 30, 40, 50 раз или больше. Один из типичных предпочтительных материалов для избирательного слоя является Pebax®, блок сополимер полиамида и простого полиэфира, подробно описанный в патенте US 4963165.

Мембрана может быть выполнена в виде однородной пленки, цельной асимметричной мембраны, многослойной композиционной мембраны, мембраны, содержащей гель или жидкий слой или твердые частицы, или в любой другой известной из техники форме. При использовании эластомерных мембран предпочтительной является композиционная мембрана, содержащая микропористый опорный слой для придания механической прочности и эластичный слой покрытия, обеспечивающий разделяющие свойства.

Мембраны могут изготавливаться в виде плоских листов или волокон и помещаться в любую удобную модульную форму, включая скрученные спиралью модули, рамные модули и герметизированные половолоконные модули. Изготовление мембран и модулей всех этих типов хорошо известно из техники. Предпочтительно используются мембраны из плоских листов в скрученных спиралью модулях.

Стадия 126 может осуществляться в одной батарее или структуре мембранных модулей. Один блок или стадия, содержащей один мембранный модуль или батарею мембранных модулей, может иметь множество применений. Если остаточный поток требует дополнительной очистки, он может подаваться во вторую батарею мембранных модулей на вторую стадию переработки. Если поток проникшего вещества требует дополнительной концентрации, он может подаваться во вторую батарею мембранных модулей на вторую стадию очистки. Такие многостадийные или многоступенчатые процессы и их разновидности известны специалистам в данной области техники, которым ясно, что стадия мембранного разделения может быть сконфигурирована множеством возможных способов, включая одностадийную, многостадийную, многоступенчатую или более сложные структуры из двух или более блоков с последовательным или каскадным расположением.

Поток 125 протекает вдоль входной поверхности мембран, а поток 128 продувочного газа из воздуха, воздуха с высоким содержанием кислорода или кислорода протекает вдоль выходной поверхности. Должна быть предпочтительно, но необязательно предусмотрена такая схема протекания газа через мембранные модули, чтобы поток на выходной поверхности по меньшей мере частично или существенно двигался в противоток потоку на входной поверхности.

При мембранном разделении газов движущая сила трансмембранного проникновения обеспечивается путем снижения парциального давления целевого проникшего вещества на выходной стороне до более низкого уровня, чем его парциальное давление на входной поверхности. За счет применения потока 128 продувочного газа поддерживается низкое парциальное давление двуокиси углерода на выходной поверхности и тем самым обеспечивается движущая сила.

Парциальное давление двуокиси углерода на выходной поверхности может регулироваться путем корректировки скорости продувочного потока до желаемой величины. При высоких скоростях продувочного потока достигается максимальное удаление двуокиси углерода из сырьевого потока через мембрану, но поток проникшего вещества имеет сравнительно низкое содержание двуокиси углерода (а именно, сравнительно низкое обогащение двуокисью углерода продувочного газа, выходящего из модулей). При низких скоростях продувочного потока достигаются высокие концентрации двуокиси углерода в проникшем веществе, но относительно низкие уровни удаления двуокиси углерода из сырьевого потока.

Обычно и предпочтительно скорость продувочного потока должна составлять от около 50% до 200% скорости сырьевого потока вдоль мембраны, наиболее предпочтительно от около 80% до 120%. Часто удобным и применимым является соотношение около 1:1.

Полные давления газа на каждой поверхности мембраны могут быть одинаковыми или различаться, и в каждом случае могут быть выше или ниже атмосферного давления. Если давления являются примерно одинаковыми, в режиме продувки обеспечивается общая движущая сила. Поток 125 необязательно может подаваться в блок мембранного разделения под незначительно повышенным давлением, под которым подразумевается давление в несколько бар, такое как 2, бара, 3 бара или 5 бар. Если для этого требуется повторное сжатие потока 125, часть энергии, используемой для компрессоров, может рекуперироваться путем расширения остаточного потока 129 в турбине.

На стадии мембранного разделения поток 125 делится на остаточный поток 129 со сниженным содержанием двуокиси углерода и поток проникшего вещества/продувочный поток 130. Остаточный поток, который образует очищенные топочные газы, получаемые способом согласно изобретению, обычно выпускается в окружающую среду через выхлопную трубу установки. Содержание двуокиси углерода в этом потоке предпочтительно составляет менее около 2% по объему; более предпочтительно менее около 1% по объему, наиболее предпочтительно не более около 0,5% по объему.

Поток проникшего вещества/продувочный поток 130, предпочтительно содержащий по меньшей мере 10% по объему двуокиси углерода, более предпочтительно по меньшей мере около 15% по объему двуокиси углерода, выводят из блока мембранного разделения и подают в компрессорный блок для использования в качестве меньшей мере части сырьевого воздуха, воздуха с высоким содержанием кислорода или кислорода на стадии сжигания.

Описанный процесс предусматривает разделение поступающего потока 107 сжатого воздуха на два потока 108 и 115. Поток 107 необязательно может делиться на три части, при этом третья часть, обозначенная пунктирной линией 131, может в обход топки и газового сепаратора подаваться непосредственно на вход газовой турбины.

Как упомянуто выше, предпочтительные способы разделения газов или двуокиси углерода на стадии удаления/улавливания включают мембранное разделение и абсорбции.

На Фиг. 2, 3 и 4 показана разбивка проиллюстрированной На Фиг. 1 стадии 112, в том виде, как она может осуществляться согласно этим предпочтительным способам.

На Фиг. 2, на которой сходные элементы обозначены как На Фиг. 1, показана стадия или блок 112, когда на этой стадии применяется мембранное разделение. В этом случае поток 108 поступает вдоль мембраны 133 в виде сырьевого потока. Мембраны более избирательны к двуокиси углерода, чем к азоту и кислороду, при этом их предпочтительные характеристики избирательности и проницаемость аналогичны уже упомянутым применительно к стадии 126 мембранного разделения с продувкой.

Как и на стадии 126, могут применяться любые мембраны, способные обеспечивать надлежащее отделение двуокиси углерода от сырьевого потока. Пригодные мембраны включают неорганические мембраны, в частности, керамические мембраны, и мембраны на основе расплавленных солей, при этом мембраны обоих типов способны функционировать при высоких температурах. Такие мембраны известны из уровня техники и описаны, например, у М. Anderson и Y.S. Lin, "Carbonate-ceramic dual-phase membrane for carbon dioxide separation", Journal of Membrane Science, том 357(1-2), стр. 122-129 (2010) и в патентах US 4761164, 7909911 и 8163065. Другие пригодные мембраны включают полимерные мембраны, такие как описаны применительно к стадии 126 мембранного разделения с продувкой. Мембраны еще одного типа включают мембраны с облегченным переносом, в особенности, мембраны, способные функционировать при повышенной температуре, такие как описаны у J. Zou и W.S. Но, "CO2-selective polymeric membranes containing amines in crosslinked poly(vinyl alcohol)", Journal of Membrane Science, том 286, стр. 310-321 (2006).

Поток 108 со стадии сжатия является горячим и может иметь температуру 400°С, 500°С или выше. В случае применения керамических мембран или мембран на основе расплавленных солях можно подавать поток 108 в блок мембранного разделения без охлаждения, и осуществлять стадию мембранного разделения при высокой температуре. Например, мембраны на основе расплавленных солей с использованием тетракарбоксилата алкиламмония или смеси карбоната лития, карбоната натрия и карбоната калия в виде расплавленной соли, иммобилизованной в порах керамической подложки, могут функционировать при температуре 500°С или выше.

В то же время, в случае применения полимерных мембран требуется охлаждение потока 108 до температуры, при которой не страдает сепарационная способность и механическая целостность мембран. Эта температура варьирует в зависимости от используемых материалов, но в целом предпочтительно, чтобы поток охлаждался до температуры ниже 100°С, такой как 30°С, 40°С, 50°С или 60°С. Хотя охлаждение может достигаться любым традиционным способом, предпочтительно осуществляется тепловая интеграция.

На Фиг. 3 проиллюстрирован один из типичных примеров применения мембранного разделения на стадии 112 удаления двуокиси углерода с использованием тепловой интеграции для охлаждения входящего сырьевого потока. Сходные элементы обозначены как На Фиг. 1 и 2. Как показано На Фиг. 3, сжатый поток 108 проходит через стадию 109 охлаждения, как показано На Фиг. 1, которая в этом случае осуществляется на двух стадиях 109а и 109b теплообмена. На стадии 109а поток 108 сталкивается с остаточным потоком 114, который поступает в теплообменник в положении А и выходит из него в положении В. На стадии 109b осуществляют дополнительное охлаждение потока 108 перед тем, как он поступает в блок мембранного разделения. Часть поступающей воды удобно использовать в парогенераторе 120 в качестве хладагента, который послужит для предварительного нагрева воды и рекуперации потерь энергии в турбине при охлаждении газа 108 в следующей паровой турбине. Затем охлажденный поток 111 поступает в качестве сырья на 112 стадию мембранного разделения.

На Фиг. 4 показана одна из типичных не ограничивающих рамки настоящего изобретения компоновок, когда стадия 112 разделения газов представляет собой процесс абсорбции, такой как процесс очистки горячим карбонатом калия или амином. Как показано На Фиг. 4, на которой сходные элементы обозначены как На Фиг. 1, процесс абсорбции осуществляется с использованием двух разделительных колонн 112а и 112b. Колонна 112а является промывной или абсорбционной колонной, а колонна 112b является отгоночной, десорбционной или регенерационной колонной.

Как и в случае описанных выше процессов мембранного разделения, может требоваться охлаждение потока 108 до его поступления в газопромывную колонну. Сначала поток 108 поступает на стадию 109а теплообмена, на которой его охлаждают при столкновении с потоком 114 со сниженным содержанием двуокиси углерода, выходящим через верх абсорбционной колонны 112а. Дополнительное охлаждение обеспечивается путем подачи потока 108 в качестве нагревающего потока в ребойлер, 141 на дне колонны 112b. Соответственно, поток 108 поступает в ребойлер в месте Ε и выходит из него в месте F.

Получаемый охлажденный поток 111 поступает в колонну 112а. Через колонну навстречу восходящему потоку газа стекает вниз поток 138 с низким содержанием растворенного сорбента. Растворенный сорбент предпочтительно поглощает двуокись углерода. Через верх колонны выходит поток 114 со сниженным содержанием двуокиси углерода 114 и через теплообменник 109а поступает в газовые турбины, как показано На Фиг. 1.

Из основания колонны выходит поток 134 сорбента с высоким содержанием двуокиси углерода, проходит через теплообменник 135 и в виде потока 136 поступает в регенерационную колонну 112b через ее верх. Сорбент может регенерироваться в колонне 112b просто путем нагрева, снижения давления до более низкого уровня, чем в колонне 112а, отгонки с использованием пара или любого другого применимого вымывающего агента или сочетаний таких способов. В колонну в виде необязательного потока 142 может вводиться свежий вымывающий агент. Через верх колонны в виде потока 137 выводят регенерированный растворитель, который после прохождения через теплообменник 135 возвращается в колонну 112а в виде потока 138 с низким содержанием сорбента.

В одном из типичных процессов, таком как с простой тепловой регенерацией или паровой регенерацией, часть нижнего потока в виде потока 139 поступает через ребойлер и в виде потоке 140 возвращается в колонну.

Через верх колонны выводят поток 113 в виде потока двуокиси углерода. В случае применения отгонки с помощью пара поток 113 охлаждают, чтобы конденсировать воду, которая может возвращаться в колонну в виде противотока до выпуска двуокиси углерода из процесса.

Предпочтительные условия эксплуатации обеих колонн известны специалистам в данной области техники. В случае применения очистки амином сорбент может представлять собой алканоламин или смесь аминов. Промывная или сорбционная колонна обычно функционирует при температуре около 30-50°С и под давлением около 20 бар. Отгоночная или регенерационная колонна функционирует под давлением 2-5 бар, а температура в ребойлере составляет около 120°С.

Весьма подробное описание процессов на основе аминов можно найти в литературе, например, в Gas Purification, A. Kohl и R. Nielsen (5-е издание, издательство Gulf Publishing Co., Хьюстон, шт. Техас, США, 1997 г., стр. 1188-1237). Одним из типичных процессов этого типа является Fluor Daniel Econamine FG™, в котором используется сорбирующая система на основе моноэтаноламина (MEA).

В случае использования сорбента на основе горячего карбоната калия наиболее широко распространенным является процесс Бенфилда, разработанный компанией UOP 50-х годах и подробно описанный в литературе. Существуют его разновидности; в одном из типичных вариантов осуществления сорбционная колонна функционирует под высоким давлением, таким как, например, 20 бар и при умеренной температуре, такой как около 40-80°С. В регенерационной колонне может применяться тепловая отгонка, достигаемая путем повышения температуры в отгоночной колонне до около 120-150°С. Поскольку колонна может функционировать под давлением, продукт в виде двуокиси углерода выходит через верх колонны под давлением, например, около 2-5 бар.

На Фиг. 5 проиллюстрирован один из вариантов осуществления настоящего изобретения, в котором часть потока отработавшего газа турбины возвращается в компрессор без прохождения стадию мембранного разделения с продувкой. Как показано На Фиг. 5, на которой сходные элементы обозначены как На Фиг. 1, сжатие осуществляют на двух отдельных промежуточных стадиях 101а и 101b. Компрессоры на обеих промежуточных стадиях установлены на вале 105 и соединены с газовой турбиной 103 и электрогенератором 104.

На стадии 101а сжимают входящий поток проникшего вещества/продувочного воздуха 106. Направляют полученный отрегулированный поток 143 сжатого воздуха на стадию 102 сжигания.

На стадии 101b сжатия сжимают часть 145 потока 119 отработавшего газа турбины, которая не поступает на стадию 126 мембранного разделения с продувкой. Направляют поток 144 сжатого газа с этой стадии на стадию (или в устройство) 112 разделения газов.

Как показано На Фиг. 5, за счет применения двух отдельных компрессоров в процессе создаются два контура потоков, один из которых служит для доставки воздуха в топку посредством потока 130/106, а другой - для доставки двуокиси углерода на стадию 112 разделения газов/удаления двуокиси углерода.

За счет двух контуров потоков повышается гибкость процесса. Может значительно уменьшаться количество газа, перерабатываемого на стадии мембранного разделения с продувкой, с поддержанием низких уровней двуокиси углерода в остаточном газе, поступающем в выхлопную трубу. Например, в компрессор 101b и на стадию 112 удаления двуокиси углерода 112 может поступать до 25%, 30% или даже 50% или более отработавшего газа турбины, при этом может достигаться содержание объему двуокиси углерода в дымовом газе менее 1% по объему. Поскольку объем газа в потоке 125 является значительно меньшим, чем в вариантах осуществления того типа, которые проиллюстрированы На Фиг. 1, может становиться более приемлемым сжатие потока 125 под давление в несколько бар выше атмосферного давления до его направления в блок мембранного разделения.

Настоящее изобретение описано далее в следующих примерах, которые имеют целью проиллюстрировать настоящее изобретение, но не ограничить каким-либо образом его объем или положенные в его основу принципы.

Примеры

Методика расчетов

Машинные вычисления во всех следующих далее Примерах осуществлялись с использованием моделирующей программы ChemCad 5.6 (ChemStations, Inc., Хьюстон, шт. Техас, США), модифицированной подпрограммами дифференциальных элементов для стадий мембранного разделения (если это применимо). КПД всех компрессоров и вакуумных насосов принимался при вычислениях за 75%. В каждом случае моделирование осуществлялось из расчета достижения 90% извлечения двуокиси углерода из потока топочного газа.

Пример 1

Эксперименты по изучению проницаемости полимерных мембран

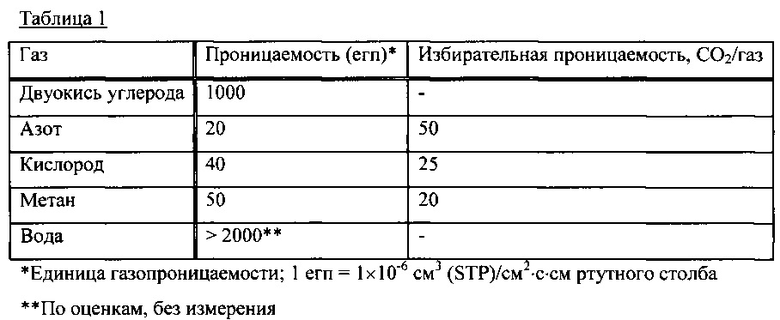

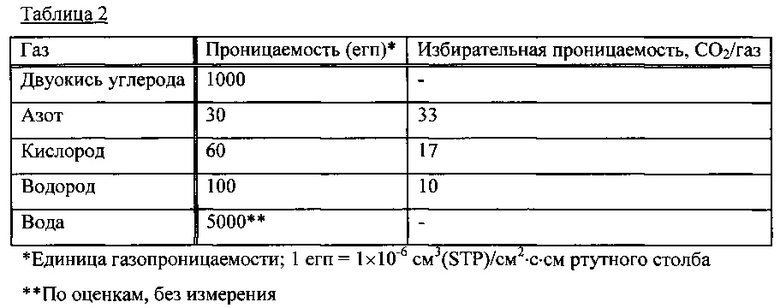

Были проведены серии репрезентативных экспериментов с проницаемостью двух различных композиционных мембраны, каждая из которых имела избирательный слой на основе простого полиэфира. В Таблицах 1 и 2 приведены свойства мембран, определенные с использованием набора чистых газов под давлением 6,7 и при температуре 30°С.

Пример 2

Мембраны на основе расплавленных солей, используемые на стадии разделения газов

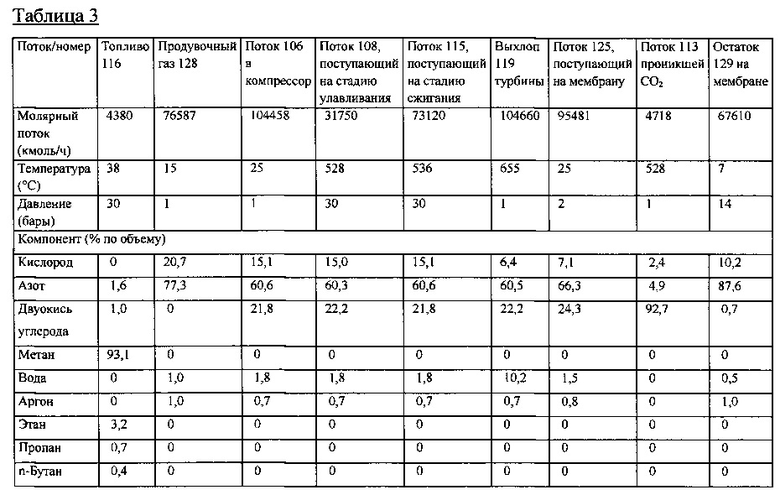

Были проведены расчеты с целью моделирования характеристик способа согласно настоящему изобретению в соответствии блок-схемой, проиллюстрированной На Фиг. 1. При расчетах предполагалось, что в качестве топлива используется природный газ, и применяется HRSG. Потоки топлива и воздуха выбирались в соответствии с размерами типичной энергетической установки мощностью 500 МВт.

Предполагалось, что стадия 126 мембранного разделения с продувкой осуществлялась с использованием полимерных мембран с в 50 раз более высокой избирательной проницаемостью для двуокиси углерода, чем для азота, и в 25 раз большей, чем для кислорода. Предполагалось, что мембраны были оптимизированы из расчета обеспечения проницаемости 5000 егп для двуокиси углерода.

Предполагалось, что поток проникшего вещества/продувочного воздуха был сжат под давлением 30 бар, а затем разделен в соотношении 70:30, при этом 70% в виде потока 115 подавалось в топку, а 30% в виде потока 108 поступало на стадию 112 удаления двуокиси углерода.

Предполагалось, что на стадии 112 использовались мембраны на основе расплавленных солей, функционирующие при температуре около 530°С. Предполагалось, что выходные поверхности мембран находились под давлением 1 бар. Предполагалось, что мембраны на основе расплавленных солей имели в 100 раз более высокую избирательную проницаемость для двуокиси углерода, чем для азота, и в 50 раз более высокую, чем для кислорода. Предполагалось, что проницаемость для двуокиси углерода составляла 1000 егп. Результаты расчетов приведены в Таблице 3.

Видно, что полученный на мембране остаточный поток 129, выпущенный через выхлопную трубу, содержит всего 0,65% по объему двуокиси углерода. Поток 113 продукта в виде двуокиси углерода имеет содержание двуокиси углерода 93% по объему, и мог быть сжат и удален. За счет рециркуляции двуокиси углерода в блоке мембранного разделения с продувкой требуется, чтобы мембранами на основе расплавленных солей удалялось всего 40% содержащейся в потоке 108 двуокиси углерода. Площадь используемых мембран на основе расплавленных солей составляла около 9000 м2, а площадь блоке мембранного разделения с продувкой составляла 420000 м2.

Пример 3

Мембраны на основе расплавленных солей, используемые на стадии разделения газов при давлении проникшего вещества 2 бара

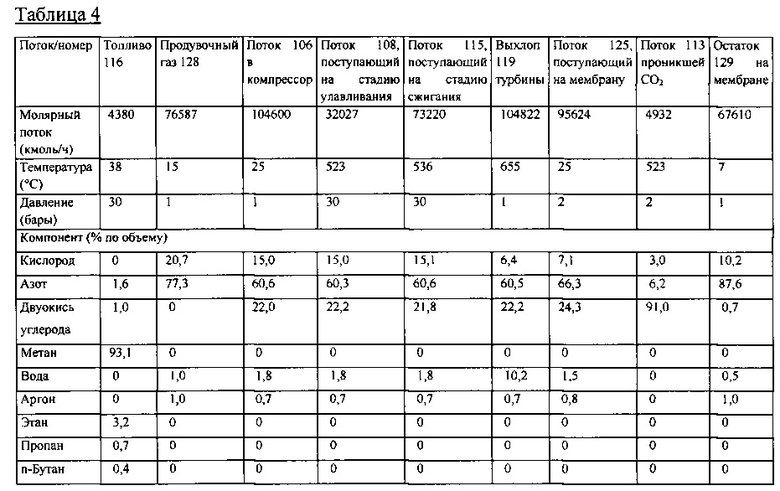

Повторили расчеты по Примеру 2 за исключением того, что в этот раз предполагалось, что на выходной поверхности мембран на основе расплавленных солей поддерживалось давление 2 бара. Результаты расчетов приведены в Таблице 4.

В этом случае поток 113 продукта в виде двуокиси углерода имеет содержание двуокиси углерода 91% по объему, что немного меньше, чем в предыдущем примере. Тем не менее, поток отводят под давлением 2 бара и тем самым снижают последующую потребность в энергии для очистки или удаления. Требуемая площадь мембран на основе расплавленных солей увеличилась до около 12500 м2. Выхлопной газ по-прежнему содержит менее 1% по объему двуокиси углерода.

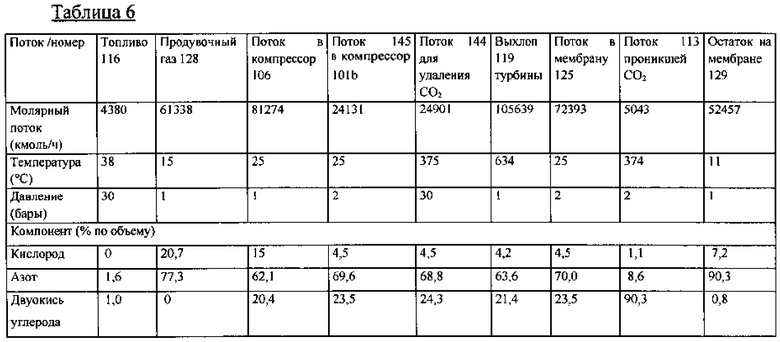

Пример 4

Полимерные мембраны, используемые на стадии разделения газов

Были проведены расчеты с целью моделирования характеристик способа согласно настоящему изобретению с использованием полимерных мембран на стадии улавливания двуокиси углерода. Предполагалось, что мембраны имели такие же свойства, как мембраны, используемые на стадии 126 продувки.

Предполагалось, что для охлаждения потока 108 сжатого газа до температуры, применимой для мембран, способ осуществлялся согласно блок-схеме, проиллюстрированной На Фиг. 3. Иными словами, предполагалось, что сырьевой газ, поступающий на стадию 112, охлаждался путем теплообмена с остаточным потоком 114 и поступающей в паровой котел водой, в результате чего сырьевой поток 111, поступающий в блок мембранного разделения газов, имел температуру 50°С. Были сделаны другие предположения согласно Примеру 2 за исключением того, что предполагалось, что на выходной поверхности мембран 133 поддерживалось давление. Результаты расчетов приведены в Таблице 5.

В этом случае получили поток 113 продукта в виде двуокиси углерода с содержанием двуокиси углерода около 85% по объему. Такой поток мог быть сжат и удален путем, например, нагнетания или направлен на дальнейшую очистку путем низкотемпературной конденсации с целью получении жидкотекучей среды высокого давления. Требуемая площадь мембран на стадии улавливания двуокиси углерода с использованием полимерных мембран составляет около 2500 м2.

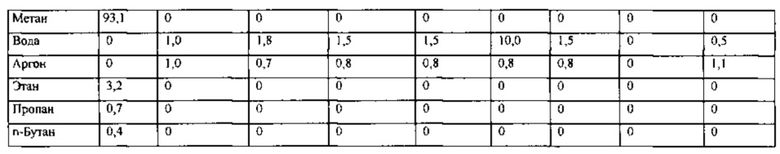

Пример 5

Мембраны на основе расплавленных солей используемые на стадии разделения газов при двух компрессорных контурах

Были проведены расчеты с целью моделирования характеристик способа согласно настоящему изобретению в соответствии с проиллюстрированной На Фиг. 5 блок-схемой, в котором продувочный/проникший газ из блока 126 мембранного разделения поступает в компрессор 101а, а часть отработавшего газа турбины поступает в компрессор 101b. Соотношение отработавшего газа турбины, поступающего в блок продувки, и газа, поступающего на стадию 101b сжатия, составляло 3:1. Предполагалось, что каждый компрессор подавал сжатый газ под давлением 30 бар.

Предполагалось, что на стадии 112 использовались мембраны на основе расплавленных солей с такими свойствами, как у мембран по Примеру 2. Предполагалось, что давление на выходной поверхности мембраны составляло 2 бара. Были сделаны другие предположения согласно Примеру 2. Результаты расчетов приведены в Таблице 6.

Получили выхлопной газ, содержащий 0,8% по объему двуокиси углерода, и поток концентрированного продукта, содержащий около 90% по объему двуокиси углерода. Требуемая площадь мембран на основе расплавленных солей составляет около 15000 м2, что позволяет удалить 82% двуокиси углерода из потока 144 газа, а площадь блока продувки составляет всего около 290000 м2 по сравнению с 420000 м2 в примерах согласно блок-схеме, проиллюстрированной на фиг. 1.

В настоящей заявке описан способ мембранного разделения газов и выработки электроэнергии, в частности, с целью регулирования выбросов двуокиси углерода из работающих на газе энергетических установок. Способ включает стадию сжатия, стадию сжигания и стадию расширения/выработки электроэнергии, как на традиционных энергетических установках. Способ также включает стадию мембранного разделения с продувкой и стадию удаления или улавливания двуокиси углерода. Стадия удаления двуокиси углерода осуществляется в отношении части газа со стадии сжатия. Указанный способ позволяет снизить выброс двуокиси углерода при мембранном разделении газов. 2 н. и 23 з.п. ф-лы, 6 ил., 6 табл.

1. Способ разделения газов и выработки электроэнергии, включающий стадии:

(а) сжатия кислородсодержащего потока в компрессорном устройстве и получения потока сжатого газа;

(б) сжигания первой части потока сжатого газа с газообразным топливом в топке и получения потока газообразных продуктов сгорания;

(в) отделения второй части потока сжатого газа в газовом сепараторе, приспособленном для избирательного удаления двуокиси углерода, и получения потока с высоким содержанием двуокиси углерода и потока со сниженным содержанием двуокиси углерода;

(г) направления потока со сниженным содержанием двуокиси углерода и потока газообразных продуктов сгорания в качестве первого и второго потоков рабочего газа в газовую турбину, механически связанную с электрогенератором, и приведения в действие газовой турбины с выработкой таким образом электроэнергии и получения потока отработавшего газа турбины;

(д) подачи по меньшей мере первой части потока отработавшего газа турбины на стадию мембранного разделения с продувкой, которая включает:

(i) использование мембраны, имеющей входную поверхность и выходную поверхность и более высокую избирательную проницаемость для двуокиси углерода, чем для азота и кислорода,

(ii) подачу первой части потока отработавшего газа турбины вдоль входной поверхности,

(iii) подачу воздуха, воздуха с высоким содержанием кислорода или кислорода в качестве продувочного потока вдоль выходной поверхности,

(iv) отвод от входной поверхности остаточного потока со сниженным содержанием двуокиси углерода по сравнению с потоком отработавшего газа турбины,

(v) отвод от выходной поверхности потока с проникшим веществом, содержащего кислород и двуокись углерода, и

(е) подачи потока с проникшим веществом на стадию (а) в качестве по меньшей мере части кислородсодержащего потока.

2. Способ по п. 1, в котором газовым сепаратором является устройство для мембранного разделения.

3. Способ по п. 1, в котором газовым сепаратором является абсорбционное устройство.

4. Способ по п. 2, в котором устройство для мембранного разделения содержит мембраны на основе расплавленных солей.

5. Способ по п. 2, в котором устройство для мембранного разделения содержит полимерные мембраны.

6. Способ по п. 2, в котором устройство для мембранного разделения содержит керамические мембраны.

7. Способ по п. 3, в котором в абсорбционном устройстве используется сорбент на основе аминов.

8. Способ по п. 3, в котором в абсорбционном устройстве используется сорбент на основе карбонатов.

9. Способ по п. 1, дополнительно включающий охлаждение второй части потока сжатого газа до ее подачи в газовый сепаратор.

10. Способ по п. 1, дополнительно включающий охлаждение потока отработавшего газа из турбины до его подачи на стадию мембранного разделения с продувкой.

11. Способ по п. 1, дополнительно включающий подачу третьей части потока сжатого газа в виде третьего потока рабочего газа в газовую турбину на стадии (г).

12. Способ по п. 1, в котором газообразное топливо представляет собой природный газ.

13. Способ по п. 1, в котором газообразное топливо представляет собой синтез-газ.

14. Способ по п. 1, дополнительно включающий подачу потока отработавшего газа турбины в теплоутилизационный парогенератор перед осуществлением стадии (д).

15. Способ по п. 1, в котором остаточный поток содержит менее 1% по объему двуокиси углерода.

16. Способ по п. 1, в котором поток с высоким содержанием двуокиси углерода содержит по меньшей мере 90% по объему двуокиси углерода.

17. Способ по п. 1, в котором поток со сниженным содержанием двуокиси углерода содержит по меньшей мере 5% по объему двуокиси углерода.

18. Способ по п. 1, в котором отводят вторую часть потока отработавшего газа турбины перед стадией мембранного разделения с продувкой и возвращают в повторный цикл на стадию (а) для повторного сжатия в компрессорном устройстве.

19. Способ по п. 1, в котором:

(А) осуществляют стадию (а) в компрессорном устройстве, содержащем первый компрессор и второй компрессор, при этом первый компрессор создает первый поток сжатого газа, а второй компрессор создает второй поток сжатого газа;

(Б) осуществляют стадию (е) путем подачи потока с проникшим веществом в первый компрессор;

(В) сжигают на стадии (б) первый поток сжатого газа в качестве первой части;

(Г) отводят вторую часть потока отработавшего газа турбины перед стадией мембранного разделения с продувкой и подают на стадию (а) для сжатия во втором компрессоре;

(Д) отделяют на стадии (в) второй поток сжатого газа в качестве второй части.

20. Способ разделения газов и выработки электроэнергии, включающий стадии:

(а) сжатия кислородсодержащего потока в первом компрессорном устройстве и получения первого потока сжатого газа;

(б) сжатия потока газа, содержащего двуокись углерода, во втором компрессорном устройстве и получения второго потока сжатого газа;

(в) сжигания первого потока сжатого газа в топке и получения потока газообразных продуктов сгорания;

(г) отделения второго потока сжатого газа в газовом сепараторе, приспособленном для избирательного удаления двуокиси углерода, и получения потока с высоким содержанием двуокиси углерода и потока со сниженным содержанием двуокиси углерода;

(д) направления потока со сниженным содержанием двуокиси углерода и потока газообразных продуктов сгорания в качестве первого и второго потоков рабочего газа в газовую турбину, механически связанную с электрогенератором, и приведения в действие газовой турбины с выработкой таким образом электроэнергии и получения потока отработавшего газа турбины;

(е) подачи по меньшей мере первой части потока отработавшего газа турбины на стадию мембранного разделения с продувкой, которая включает:

(i) использование мембраны, имеющей входную поверхность и выходную поверхность и более высокую избирательную проницаемость для двуокиси углерода, чем для азота и кислорода,

(ii) подачу первой части потока отработавшего газа турбины вдоль входной поверхности,

(iii) подачу воздуха, воздуха с высоким содержанием кислорода или кислорода в качестве продувочного потока вдоль выходной поверхности,

(iv) отвод от входной поверхности остаточного потока со сниженным содержанием двуокиси углерода по сравнению с потоком отработавшего газа турбины,

(v) отвод от выходной поверхности потока с проникшим веществом, содержащего кислород и двуокись углерода;

(ж) подачи потока с проникшим веществом на стадию (а) в качестве по меньшей мере части кислородсодержащего газа; и

(з) подачи второй части отработавшего газа из турбины на стадию (б) в качестве по меньшей мере части содержащего двуокись углерода потока.

21. Способ по п. 20, дополнительно включающий подачу потока отработавшего газа турбины в теплоутилизационный парогенератор до осуществления стадий (е) и (з).

22. Способ по п. 20, в котором газовый сепаратор представляет собой устройство для мембранного разделения.

23. Способ по п. 20, в котором газовый сепаратор представляет собой абсорбционное устройство.

24. Способ по п. 20, в котором остаточный поток содержит менее 1% по объему двуокиси углерода.

25. Способ по п. 20, в котором поток в высоким содержанием двуокиси углерода содержит по меньшей мере 90% по объему двуокиси углерода.

| US 2011219778 A1, 15.09.2011 | |||

| US 2011005272 A1, 13.01.2011 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ОКИСЛЕНИЯ И ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ С ИСПОЛЬЗОВАНИЕМ ТВЕРДОЙ ЭЛЕКТРОЛИТИЧЕСКОЙ МЕМБРАНЫ, ОБЬЕДИНЕННОЙ С ГАЗОВОЙ ТУРБИНОЙ (ВАРИАНТЫ) | 1998 |

|

RU2178529C2 |

Авторы

Даты

2017-05-15—Публикация

2013-10-28—Подача