Область техники

Изобретение относится к волокнам и способам их получения. Более конкретно, изобретение относится к синтетическим волокнам, имеющим увеличенную шероховатость поверхности и улучшенную пробу на ощупь.

Уровень техники

Много форм волокон и тканей было сделано из термопластмасс. Свойствами волокон и тканей являются функции, по меньшей мере частично, полимера(ов), из которого(ых) они сделаны, и способов, которыми они сделаны. Представители этих различных типов полимеров, волокон и тканей и способы их получения описаны в патентах США №№ 4076698, 4644045, 4830907, 4909975, 4578414, 4842922, 4990204, 5112686, 5322728, 4425393, 5068141 и 6190768, совокупность которых представлена в качестве ссылки.

Минеральные добавки могут быть благоприятным образом использованы для влияния на свойства волокон, полученных из термопластмасс. Например, в патенте США № 4254182 волокна получаются включением кремнезема с размером частиц, колеблющимся от 10 до 200 миллимикрон. Затем кремнезем удаляется из волокна с получением неровностей поверхности или полостей в волокне. Как результат, площадь рабочей поверхности волокна и коэффициент трения могут быть увеличены, что может уменьшить гладкость, жирную пробу на ощупь, блестящий внешний вид и восприятие глубины цвета волокна.

Минералы были также инкапсулированы в полимер с формированием композита и с достижением желаемого результата от физического свойства. Патент США № 6797377 описывает волокна, сделанные из термопластичного полимера (в частности, полипропилена), содержащие диоксид титана, воск и по меньшей мере один минеральный наполнитель, такой как каолин или карбонат кальция. Наполнители добавляются в таком количестве, что они инкапсулируются в полимерное вещество. Также в патенте отмечено, что, когда смесь масла и минералов добавляется вместе к полипропилену, мягкость ленты улучшается, в то время как предел прочности на разрыв ткани, как правило, уменьшается.

Патенты США №№ 5413655 и 5344862 описывают использование кремнезема в качестве инкапсулированной добавки в монокомпонентные волокна для нетканых применений. Добавочная система включает два компонента: простой эфир полисилоксана и гидрофобный коллоидальный кремнезем. Кремнезем добавляется в количестве от 3 до 1500 млн ч. термопластического простого полиэфира, а простой полиэфир добавляется в количестве от 0,1 до 3 процентов по массе термопластического простого полиэфира. Заявленным результатом является значительное увеличение предела прочности на разрыв нетканых синтетических тканей.

Таким образом, существует необходимость улучшить тканеподобное восприятие (осязание природных волокон) синтетических волокон.

Сущность изобретения

В одном аспекте настоящее изобретение относится к двухкомпонентному волокну, имеющему увеличенную шероховатость поверхности. Двухкомпонентное волокно может включать первый полимер и композит. Композит может образовывать слой, который формирует по меньшей мере часть поверхности волокна. Композит может включать второй полимер и наполнитель. Средний размер частицы наполнителя может быть больше толщины слоя, сформированного композитом.

Настоящее изобретение также предоставляет способ получения двухкомпонентного волокна, включающий стадии смешения первого полимера и наполнителя с получением композита, и совместную экструзию в условиях термического связывания второго полимера и композита с получением двухкомпонентного волокна. Второй полимер может образовывать полимерное ядро, а композит может образовывать слой, который формирует по меньшей мере часть поверхности волокна. Средний размер частицы наполнителя может быть больше толщины слоя композита.

Настоящее изобретение также предоставляет усовершенствованный способ получения двухкомпонентного волокна, включающий совместную экструзию в условиях термического связывания (а) первого полимера и (b) второго полимера, который образует слой, который формирует по меньшей мере часть поверхности волокна. Усовершенствование включает смешение наполнителя со вторым полимером с получением композита, где средний размер частицы наполнителя больше толщины слоя, сформированного композитом.

Другие аспекты и преимущества изобретения будут очевидны из следующего описания и приложенной формулы изобретения.

Краткое описание чертежей

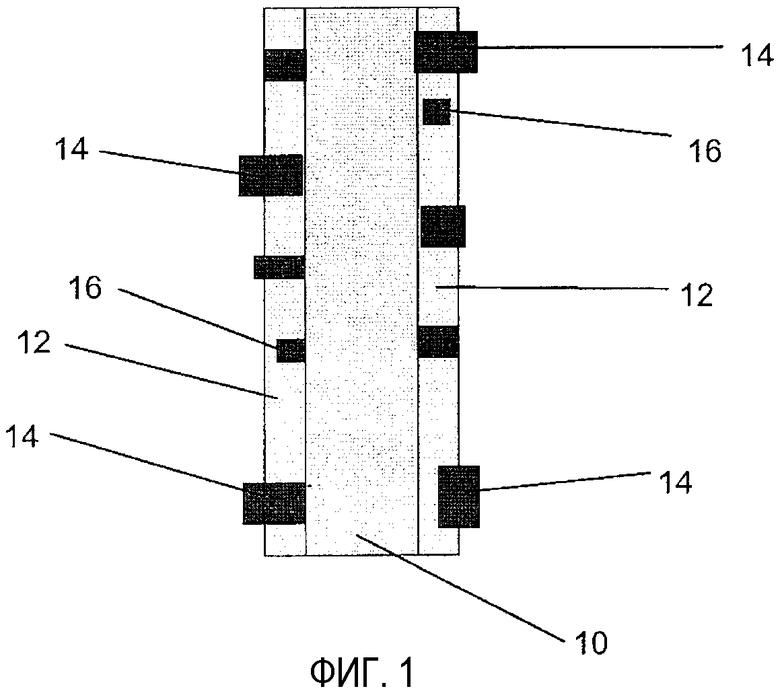

Фигура 1 является схематическим изображением варианта ядро/оболочка в двухкомпонентном волокне настоящего изобретения.

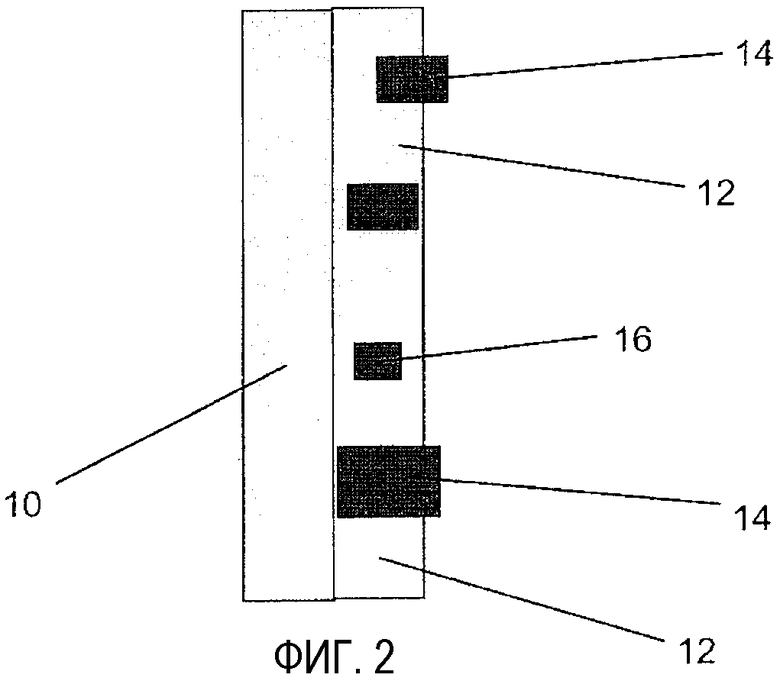

Фигура 2 является схематическим изображением варианта осуществления, где двухкомпонентное волокно настоящего изобретения выполнено как бок-о-бок.

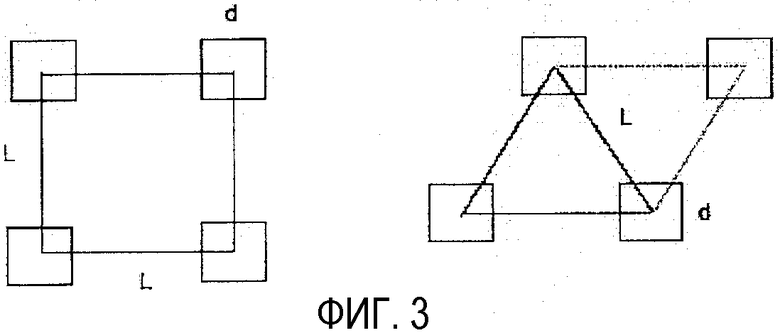

Фигура 3 иллюстрирует упрощенные форматы распределения частиц наполнителя, применяемые в развитии модели, полезной в производстве вариантов осуществления двухкомпонентных волокон настоящего изобретения.

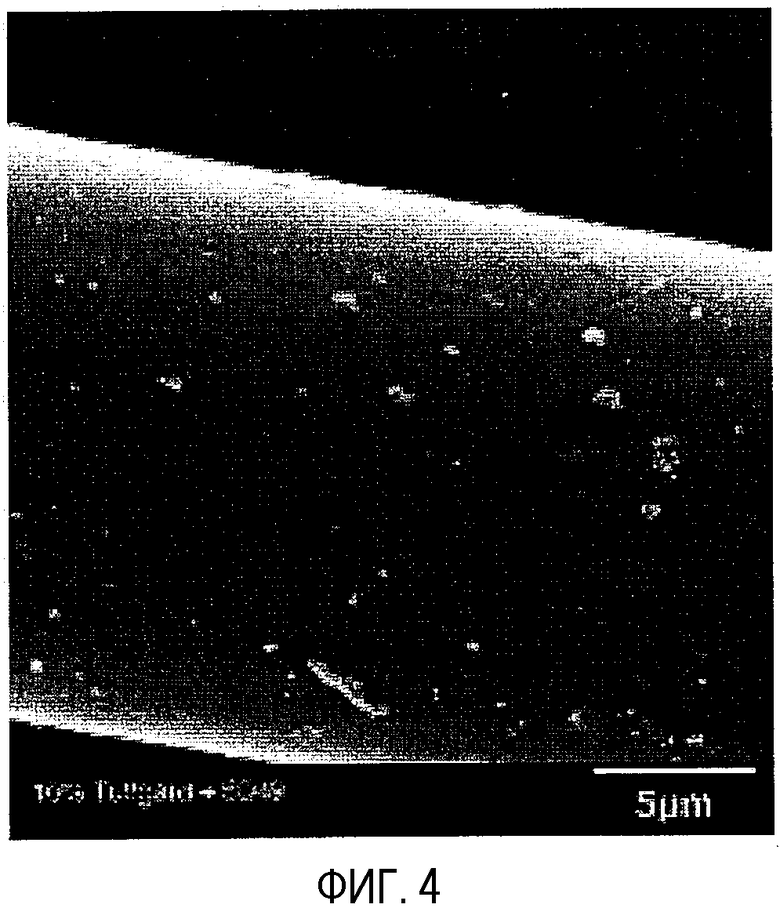

Фигуры 4-6 являются SEM-изображениями вариантов осуществления двухкомпонентных волокон настоящего изобретения.

Подробное описание изобретения

Обычные синтетические волокна, которые экструдируются и вытягиваются, имеют очень гладкую поверхность с очень незначительными неоднородностями, таким образом создают гладкость, масляную на ощупь. В одном аспекте варианты осуществления изобретения относятся к модифицированной шероховатости поверхности волокна для улучшения восприятия пробы на ощупь синтетических волокон. Настоящее изобретение предоставляет способ для придания шероховатости поверхности синтетическим волокнам, где шероховатость поверхности простирается вне оболочки двухкомпонентных волокон, что приводит к улучшенному восприятию пробы на ощупь, уменьшению гладкости, масляной пробы на ощупь волокна. В одном варианте осуществления добавление минеральных наполнителей, например карбоната кальция (CaCO3), к полимерной оболочке, где минеральные наполнители имеют средний диаметр частиц больше толщины оболочки, может предоставить «торчащий» эффект, обеспечивая более шероховатую поверхность и улучшение восприятия пробы на ощупь.

Общие определения

В настоящем описании «волокно» означает материал, в котором отношение длины к диаметру примерно больше 10. Волокна обычно классифицируются в соответствии с их диаметром. Нитьевое волокно, как правило, определено как имеющее индивидуальный диаметр волокна примерно более 15 денье, обычно примерно более 30 денье. Превосходное денье волокна, как правило, относится к волокну, имеющему диаметр менее 15 денье. Волокно микроденье определено как волокно, имеющее диаметр примерно менее 100 микрон.

"Нитьевое волокно" или "однонитьевое волокно" означает непрерывную нить вещества неопределенной (то есть незаданной) длины, в противоположность "штапельному волокну", которое является прерывистой нитью материала установленной длины (то есть нить, которая была обрезана или иным образом поделена на сегменты заданной длины).

"Полиолефиновый полимер" означает термопластичный полимер, полученный из одного или нескольких олефинов. Полиолефиновый полимер может иметь один или несколько заместителей, например, функциональную группу, такую как карбонил, сульфид и так далее. Для целей данного изобретения "олефины" включают алифатические, алициклические и ароматические соединения, имеющие одну или несколько двойных связей. Примеры олефинов включают этилен, пропилен, бутен-1, гексен-1, октен-1, 4-метилпентен-1, бутадиен, циклогексен, дициклопентадиен, стирол, толуол, альфа-метилстирол и подобные.

"Термостабильный" и подобные термины означают, что волокно или другая структура или изделие, включающие полиолефиновый полимер данного изобретения, будет в значительной степени сохранять свою эластичность в течение повторных растягиваний и стягиваний после теплового воздействия примерно при 90°C (примерно 200°F), например, температуры, которые переносятся в течение производства, обработки (например, окрашивания) и/или очистки ткани, сделанной из структуры или изделия.

"Эластичный" означает, что волокно восстановит по меньшей мере 50 процентов его вытянутой длины, после первого растяжения, а после четвертого 100-процентную деформацию (удвоение длины). Эластичность также может быть описана "остаточной деформацией" волокна. Остаточная деформация является противоположностью эластичности. Волокно вытягивается до определенного значения и впоследствии отпускается до исходного положения перед вытягиванием, а затем вытягивается снова. Значение, при котором волокно начинает тянуть груз, обозначено как процент остаточной деформации. "Эластичные вещества" в данной области также называют "эластомерами" и "эластомерный". Эластичное вещество (иногда называемое как эластичное изделие) включает обособленно полиолефиновый полимер, так же как и, но не ограничивается ими, полиолефиновый полимер в форме волокна, пленки, полоски, ленты, тесьмы, листа, покрытия, формованного изделия и подобной. Предпочтительным эластичным веществом является волокно. Эластичное вещество может быть вулканизированным или невулканизированным, облученным или необлученным и/или сшитым или несшитым.

"Неэластичное вещество" означает вещество, такое как волокно, которое не является эластичным, как определено выше.

"В значительной степени сшитый" и подобные термины означают, что полиолефиновый полимер, имеющий определенную форму или в форме изделия, имеет поддающийся извлечению ксилол эквивалентно или менее 70 процентов по массе (то есть эквивалентно или более 30 процентов по массе содержанию геля), предпочтительно эквивалентно или менее 40 процентов по массе (то есть эквивалентно или более 60 процентов по массе содержанию геля). Поддающийся извлечению ксилол (и содержание геля) определены в соответствии с ASTM D-2765.

"Вулканизированный" и "вулканизированный в значительной степени" означают, что на полиолефиновый полимер, имеющий определенную форму или в форме изделия, воздействовали, или его подвергли обработке, которая приводит к значительной степени сшивания. Волокна настоящего изобретения могут быть вулканизированы или сшиты различными способами, известными специалистам в данной области.

"Вулканизируемый" и "сшиваемый" означают, что полимер полиолефина определенной формы или в форме изделия не является вулканизированным или сшитым, и на него не воздействовали или его не подвергали обработке, которая приводит к значительной степени сшивания (хотя полиолефиновый полимер определенной формы или в форме изделия включает добавку(и) или функциональные возможности, которые приведут к значительной степени сшивания, когда на него воздействуют или подвергают такой обработке). В применении этого изобретения вулканизация, облучение или сшивание могут быть осуществлены УФ-излучением.

"Однокомпонентное волокно" означает волокно, которое имеет одиночную область или домен полимера и не имеет никаких других отличных областей полимера (которые имеют двухкомпонентные волокна).

"Двухкомпонентное волокно" означает волокно, которое имеет две или более различных области или домена полимера. Двухкомпонентные волокна также известны как конъюгированные или многокомпонентные волокна. Полимеры обычно отличны друг от друга, хотя два или более компонента могут включать один и тот же полимер. Полимеры располагаются в значительной степени в различных зонах в поперечном сечении двухкомпонентного волокна и обычно тянутся непрерывно вдоль длины двухкомпонентного волокна. Конфигурацией двухкомпонентного волокна может быть, например, расположение оболочка/ядро (в котором один полимер окружен другим), расположение бок-о-бок, расположение "пирог" или расположение "острова в море". Двухкомпонентные волокна дополнительно описаны в патентах США №№ 6225243, 6140442, 5382400, 5336552 и 5108820. Эти патенты включены в качестве ссылки во всей своей полноте.

"Выдуваемые из расплава волокна" представляют собой волокна, сформированные экструзией композиции расплавленного термопластичного полимера через множество мелких отверстий, обычно круглых, капиллярных головок экструдера, в качестве расплавленных нитей или волокон, сходящихся с высокой скоростью газовых потоков (например, воздуха), функция которых аттенуировать толщину нитей или волокон до меньших диаметров. Нити или волокна получаются высокой скоростью газовых потоков и помещаются на коллектирующую поверхность с образованием ткани случайным образом диспергированных волокон со средними диаметрами, как правило, меньше 10 микрон.

"Волокна, спряденные из расплава" представляют собой волокна, сформированные плавлением по меньшей мере одного полимера и затем вытягиванием волокна в расплавленном состоянии до диаметра (или другой формы поперечного сечения) менее диаметра (или другой формы поперечного сечения) головки экструдера.

"Нетканые синтетические волокна" представляют собой волокна, сформированные экструзией композиции расплавленного термопластичного полимера через множество мелких отверстий, обычно круглых, капиллярных головок многоканального мундштука экструдера. Диаметр экструдированных волокон быстро уменьшается, и затем волокна помещаются на коллектирующую поверхность с образованием ткани случайным образом диспергированных волокон со средними диаметрами, как правило, между примерно 7 и примерно 30 микронами.

"Нетканый материал" означает ленту или ткань, имеющую структуру индивидуальных волокон или нитей, которые случайным образом прослоены, но не в идентифицируемой манере, как в случае трикотажной ткани. Эластичное волокно настоящего изобретения может применяться для приготовления структур нетканых материалов, также как и композитных структур эластичного нетканого материала в комбинации с неэластичными веществами.

"Пряжа" означает непрерывную нить сплетенных или другим образом переплетенных нитей, которые могут быть использованы в производстве тканых и трикотажных полотен и других изделий. Пряжа может быть покрытой и непокрытой. Покрытая пряжа является пряжей, по меньшей мере частично обернутой наружным покрытием другого волокна или вещества, обычно природным волокном, таким как хлопок или шерсть. Как используется в данном описании, "волокно" или "волокнистый" означает частный материал, в котором отношение длины к диаметру этого материала больше примерно 10. Наоборот, "не волокно" или "не волокнистый" означает частный материал, в котором отношение длины к диаметру этого материала меньше примерно 10.

Получение волокна и других изделий

Авторы настоящего изобретения обнаружили, что двухкомпонентные волокна, имеющие улучшенную пробу на ощупь, могут быть получены модификацией шероховатости поверхности волокна. Двухкомпонентное волокно может включать по меньшей мере два компонента, например, имеющие по меньшей мере две различные полимерные системы. Первый компонент, например "компонент A", как правило, служит для цели сохранения формы волокна в течение термического связывания при повышенных температурах. Второй компонент, например "компонент B", служит в функции адгезива. Компонент A может иметь более высокую температуру плавления, чем компонент B. Например, в одном варианте осуществления компонент A может иметь температуру плавления по меньшей мере примерно на 20°C, предпочтительно по меньшей мере на 40°C выше температуры плавления компонента B. В других вариантах осуществления компонент A и компонент B могут иметь схожие температуры плавления. Помимо этого, в других вариантах осуществления компонент B может иметь более высокую температуру плавления, чем компонент A.

Для упрощения, структура двухкомпонентных волокон в данном описании будет называться структурой ядро/оболочка. Однако структура волокна может иметь любую одну конфигурацию из числа многокомпонентных конфигураций, которые описаны выше, например конфигурацию ядро/оболочка, бок-о-бок, "пирог" или "острова в море", где компонент B образует слой, который формирует по меньшей мере часть поверхности волокна.

В некоторых вариантах осуществления ядро (компонент A) может включать термопластичный полимер, такой как полиолефин. В других вариантах осуществления ядро может включать эластомерный полимер, иллюстрацией которого являются гомогенные разветвленные полимеры, двухблочные, трехблочные или многоблочные эластомерные сополимеры, такие как олефиновые сополимеры, например стирол-изопрен-стирол, стирол-бутадиен-стирол, стирол-этилен/бутилен-стирол или стирол-этилен/пропилен-стирол; полиуретаны; полиамиды; и сложные полиэфиры. В определенных вариантах осуществления ядро может включать олефиновые блоксополимеры, раскрытые в WO2005/090427, включенной в данное описание в качестве ссылки.

Оболочка (адгезив или компонент B) также может быть эластомерной, например, гомогенным разветвленным полимером, предпочтительно гомогенным разветвленным этиленом или пропиленом. Эти материалы хорошо известны. Например, патент США № 6140442 предоставляет превосходное описание гомогенных разветвленных, в значительной степени линейных полиолефинов, особенно полимеров этилена; содержание которого включено в данное описание в качестве ссылки.

Минеральные наполнители могут быть добавлены к оболочке для получения композита и улучшения желаемых свойств. В предпочтительных вариантах осуществления средний размер частицы природного наполнителя больше толщины оболочки, при этом предоставляется "торчащий" эффект. "Торчащий" эффект может быть проиллюстрирован для двухкомпонентного волокна ядро/оболочка, как показано на фигуре 1, где полимерное ядро 10 окружено оболочкой композита, которая включает полимерную матрицу 12 и природный наполнитель 14. Фигура 2 иллюстрирует "торчащий" эффект для двухкомпонентного волокна бок-о-бок. Другие формы двухкомпонентных волокон будут иметь схожие характеристики, когда композит компонента B будет формировать по меньшей мере часть поверхности волокна, для того чтобы предоставить "торчащий" эффект, порождающий шероховатость поверхности на волокне.

В определенных вариантах осуществления минеральный наполнитель может составлять примерно от 1 до примерно 25 процентов по массе оболочки. В других вариантах осуществления природный наполнитель может составлять примерно от 2 до примерно 20 процентов; примерно от 3 до примерно 15 процентов; или примерно от 5 до примерно 10 процентов по массе оболочки. Оболочка может также включать другие добавки, колеблющиеся примерно от 0 до примерно 5 процентов по массе оболочки, включая пластификаторы, компатибилизаторы и другие добавки, известные в данной области.

Наполнители, пригодные в настоящем изобретении для улучшения коэффициента фрикционных характеристик волокна или для производства "торчащего" эффекта, включают, но не ограничиваются ими, необработанный и обработанный кремнезем, глинозем, диоксид кремния, тальк, карбонат кальция и глину. В определенных вариантах осуществления предпочтительным природным наполнителем является карбонат кальция (CaCO3). В других вариантах осуществления природный наполнитель может быть совместимым минеральным веществом, где минеральное вещество покрыто соединением для улучшения дисперсности и совместимости минерального вещества в матрице полимера. Например, минеральным веществом может быть карбонат кальция, где карбонат кальция покрыт стеариновой кислотой для улучшения дисперсности и совместимости карбоната кальция в матрице полимера.

Средний размер частицы минерального наполнителя, используемого в композите оболочки, может быть выбран на основе желаемой толщины оболочки и обычно может колебаться примерно от 0,1 до примерно 20 микрон. Например, для волокна, имеющего толщину оболочки 1 микрон, природный наполнитель, имеющий средний размер частицы примерно больше 1 микрона, может производить желаемый "торчащий" эффект. В некоторых вариантах осуществления отношение среднего размера частицы природного наполнителя к толщине оболочки может быть примерно эквивалентно или больше 1,0. В других вариантах осуществления отношение может быть примерно больше 1, но меньше примерно 2; в других вариантах осуществления отношение может быть больше примерно 1,2, но меньше примерно 1,8.

Природный наполнитель может иметь распределение частиц по размерам, где некоторые частицы меньше среднего размера частицы, а другие частицы больше среднего размера частицы. Распределение частиц по размерам может влиять на реализацию "торчащего" эффекта; например, многие частицы меньше толщины оболочки, следовательно, могут быть инкапсулированы внутрь оболочки, такие как частицы 16 на фигурах 1 и 2. Частицы, имеющие размер гораздо больше толщины оболочки, могут привести к проблемам адгезии, где частицы не остаются в матрице композита. Большее распределение частиц по размерам может также привести к большему расстоянию между частицами, торчащими из оболочки (как описано далее ниже). В некоторых вариантах осуществления настоящего изобретения предпочтительное распределение частиц по размерам может быть меньше примерно 5. В других вариантах осуществления предпочтительное распределение частиц по размерам может быть меньше примерно 3, меньше примерно 2,5, меньше примерно 2,0 или меньше примерно 1,5 в других вариантах осуществления.

Диаметр волокна может быть измерен и представлен в различных формах. Как правило, диаметр волокна измеряется в денье на нить. Денье является текстильным термином, который определен как граммы волокна на 9000 метров длины этого волокна. Мононить, как правило, относится к экструдированному волокну, имеющему денье на нить больше 15, обычно больше 30. Прекрасное денье волокна, как правило, относится к волокну, имеющему денье примерно 15 или меньше. Микроденье (или микроволокно), как правило, относится к волокну, имеющему диаметр не больше примерно 100 микрометров. Для волокон данного изобретения диаметр может широко варьироваться с малым влиянием на эластичность волокна. Денье волокна, однако, можно варьировать, чтобы оно соответствовало характеристикам конечного изделия, и по этой причине волокну предпочтительно следует быть примерно от 0,5 до примерно 30 денье/нить для волокна, выдутого из расплава; примерно от 1 до примерно 30 денье/нить для нетканого синтетического волокна; и примерно от 1 до примерно 20,000 денье/нить для непрерывной намотанной нити. Толщина оболочки и средний размер частицы природного наполнителя могут быть выбраны на основе желаемого диаметра нити или денье.

Двухкомпонентные волокна настоящего изобретения могут иметь ядро, которое включает от 80 до 99 процентов по массе волокна. В других вариантах осуществления ядро может быть от 85 до 95 процентов по массе волокна. Двухкомпонентные волокна настоящего изобретения могут иметь оболочку, которая включает примерно от 1 до примерно 20 процентов по массе волокна. В других вариантах осуществления оболочка включает примерно от 5 до примерно 15 процентов по массе волокна.

Форма волокна не ограничена. Например, обычные волокна имеют круглую форму поперечного сечения, но иногда волокна имеют отличные формы, например трехлопастную форму или плоскую форму (например, подобную "тесьме"). Двухкомпонентные волокна, раскрытые в данном описании, не ограничиваются формой волокна.

Двухкомпонентное волокно настоящего изобретения может использоваться с другими волокнами, такими как PET, нейлон, хлопок, KEVLAR® (доступные от E.I. Du Pont de Nemours Co.) и так далее, для получения эластичных тканей. Как дополнительное преимущество, термо- и влагостойкость определенных двухкомпонентных волокон может позволить волокнам сложного полиэфира-PET окрашиваться в обычных условиях окрашивания PET. Другие широко используемые волокна, особенно спандекс (например, LYCRA®, спандекс, доступный от E.I. Du Pont de Nemours Co.), обычно используются при менее жестких условиях окрашивания PET для предотвращения ухудшения свойств.

Ткани, сделанные из двухкомпонентных волокон данного изобретения, включают тканые, нетканые и трикотажные ткани. Нетканые ткани могут быть сделаны различными способами, например сшиванием, формовкой (или гидродинамическим переплетением), как раскрыто в патентах США №№ 3485706 и 4939016, кардованием и термическим связыванием штапельных волокон; скреплением, прядением непрерывных волокон в одном непрерывном процессе или выдуванием расплавленных волокон в ткань и последующим каландированием или термическим связыванием полученной ленты. Эти различные технологии производства нетканой ткани хорошо известны специалистам в данной области, и объем настоящего изобретения не ограничивается никаким отдельным способом. Другие структуры, сделанные из таких волокон, также включены в объем изобретения, включая, например, смеси волокон настоящего изобретения с другими волокнами (например, PET, хлопок и так далее).

Произведенные изделия, которые могут быть сделаны с использованием двухкомпонентных волокон и тканей данного изобретения, включают эластичные изделия из композита (например, подгузники), которые имеют эластичные части. Например, эластичные части обычно сконструированы в части поясного ремня подгузника для предотвращения падения подгузника и в части, прилегающей к ноге, для предотвращения протекания (как показано в патенте США № 4381781, который включен в данное описание в качестве ссылки во всей своей полноте). Часто эластичные части способствуют лучшей форме сборки и/или скрепления систем для хорошей комбинации комфорта и надежности. Волокна и ткани настоящего изобретения могут также производить структуры, в которых эластичность объединена с воздухопроницаемостью. Например, эластичные волокна, ткани и/или пленки изобретения могут быть включены в структуры, раскрытые в патенте США № 6176952, который включен в данное описание в качестве ссылки во всей своей полноте.

Эластичные волокна и ткани изобретения могут быть использованы в различных структурах, как описано в патенте США № 2957512 (патент '512), который включен в данное описание в качестве ссылки. Например, слой 50 структуры, описанной в патенте '512 (например, эластичный компонент), может быть замещен эластичными волокнами и тканями изобретения, особенно, где плоские, складчатые, крепированные, гофрированные и так далее неэластичные материалы собраны в эластичные структуры. Присоединение эластичных волокон и/или тканей изобретения к неэластичным волокнам, тканям или другим структурам может быть проведено соединением расплава или с помощью адгезивов. Собранные или покрытые эластичные структуры могут быть произведены из эластичных волокон и/или тканей изобретения и неэластичного компонента плиссированием неэластичного компонента (как описано в патенте '512) до присоединения, предварительным растяжением эластичного компонента до присоединения или стягиванием при нагревании эластичного компонента после присоединения.

Волокна изобретения могут также быть использованы в процессе сшивания формовкой (или гидродинамического переплетения) для создания новых структур. Например, патент США № 4801482, который включен в данное описание в качестве ссылки во всей своей полноте, раскрывает эластичный лист (12), который может быть сделан с помощью новых эластичных волокон и/или тканей, описанных в данном документе. Непрерывные эластичные нити, которые описаны здесь, также могут быть использованы в тканых применениях, где желательна высокая эластичность.

Патент США № 5037416 (патент '416), который включен в данное описание в качестве ссылки, описывает преимущественные способы формирования контурного верхнего листа при использовании эластичных тканых полосок (смотри элемент 19 патента '416). Эластичные волокна изобретения могут служить в функции элемента 19 патента '416 или могут быть использованы в форме ткани, предоставляя желаемую эластичность.

Эластичные панели также могут быть сделаны из эластичных волокон и тканей изобретения, раскрытых в данном описании, и могут быть использованы, например, как элементы 18, 20, 14 и/или 26 патента США № 4940464 (патент '464), который включен в данное описание в качестве ссылки. Эластичные волокна и ткани изобретения, описанные в данном документе, также могут быть использованы в качестве эластичного компонента композита боковых панелей (например, слой 86 патента '464).

Эластичные материалы настоящего изобретения также могут быть сделаны проницаемыми или "воздухопроницаемыми" любым способом, хорошо известным в данной области, включая диафрагмирование, продольную резку, микроперфорирование, смешение с волокнами или пеноматериалами или подобными и их комбинацией. Примеры таких способов включают патент США № 3156242 Crowe, Jr., патент США № 3881489 Hartwell, патент США № 3989867 Sisson и патент США № 5085654 Buell, каждый из которых включен в данное описание в качестве ссылки во всей своей полноте.

Модель шероховатой поверхности оболочки, заполненной карбонатом кальция

Как описано выше, двухкомпонентные волокна настоящего изобретения могут включать оболочку, которая включает полимерный материал и наполнитель, производящий "торчащий" эффект. Простая модель, описывающая шероховатость поверхности волокна в терминах отношения размера частицы к толщине оболочки и расстояния между частицами в оболочке, представлена ниже, чтобы позволить лучше понять настоящее изобретение.

Восприятие пробы на ощупь нетканого полотна PP может быть связано с шероховатостью поверхности ткани на микроскопическом уровне, как в системе измерения Kawabata. Шероховатость поверхности может быть определена как отклонение формы поверхности от некоторой идеальной или заданной формы. Таким образом, для номинально плоской поверхности шероховатость может быть определена в терминах отношения подлинной общей площади к намеченной номинальной площади, или как крутизна профиля, взятого вдоль некоторой заданной линии, или как расстояние между верхними точками и нижними точками поверхности. В данном документе для описания шероховатости поверхности волокна используются два термина: отношение среднего размера частицы к толщине оболочки и расстояние между частицами в оболочке. Как будет показано ниже, шероховатость напрямую коррелирует с физическими свойствами волокна и наполнителя. Для установления простой математической модели для толщины микрооболочки композита предполагается, что оболочка является заполненной двухфазной композитной системой, в то время как предполагается, что ядро является гомогенной полимерной смолой, такой как гомогенный полипропилен (hPP).

Корреляция между массой и объемом содержимого компонента в двухфазном композите

Для системы двухфазного композита можно показать, что для преобразования процентов по массе в проценты по объему может быть использована следующая формула:

αav=1/(1+(1/αaw-1)ρa/ρb) (1)

или уравнение (2) может быть использовано для преобразования процентов по объему в проценты по массе:

αaw=1/(1+(1/αav-1)ρb/ρa) (2)

где αav - проценты по объему компонента "a", αaw - проценты по массе компонента "a", ρa - плотность компонента "a", и ρb - плотность компонента "b".

Например, для композита hPP, заполненного карбонатом кальция, предполагается, что плотность PP 0,90, плотность карбоната кальция 2,7 и будет использовано 2 процента по объему CaCO3. Из уравнения (2), уровень заполнения карбоната кальция, заполненного композита hPP, эквивалентен 5,77 процентам по массе.

Предсказание толщины двухфазной композитной оболочки для двухкомпонентного волокна

Предположения, используемые для предсказания толщины, включают: (1) поперечное сечение двухкомпонентного волокна состоит из двух совершенных концентрических окружностей; и (2) секции оболочки композита и гомогенного ядра двухкомпонентного волокна формируются как две различные фазы без внедрения от одной к другой.

Когда содержимое оболочки в двухкомпонентном волокне дано в процентах по массе, необходимыми формулами для оценки толщины композитной оболочки являются

ρs=Afρfiller+(l-Af)ρm

k=0,5{(ρcws/ρswc)0,5-1}

h=11,894k[dpf/(ρc+4ρsk(l+k))]0,5

Dc=h/k

Df=Dc+2h

где ρfiller - плотность наполнителя в г/см3; ρm - плотность полимерной матрицы в г/см3; Af - проценты по объему наполнителя в микрокомпозите; wf - проценты по массе наполнителя в микрокомпозите; ρc - плотность полимера в секции ядра двухкомпонентного волокна в г/см3; ρs - плотность полимера в секции оболочки двухкомпонентного волокна в г/см3; wc - процент по массе секции ядра; ws - процент по массе секции оболочки (отметим, что: wс+ws=1); Vc - проценты по объему секции ядра; Vs - проценты по объему секции оболочки (отметим, что Vc+Vs=1); dpf - денье на нить или граммы нити в 9000 метрах; k - параметр отношения оболочки к ядру; h - толщина оболочки в микронах; Dc - диаметр секции ядра в микронах; и Df - диаметр двухкомпонентного волокна в микронах.

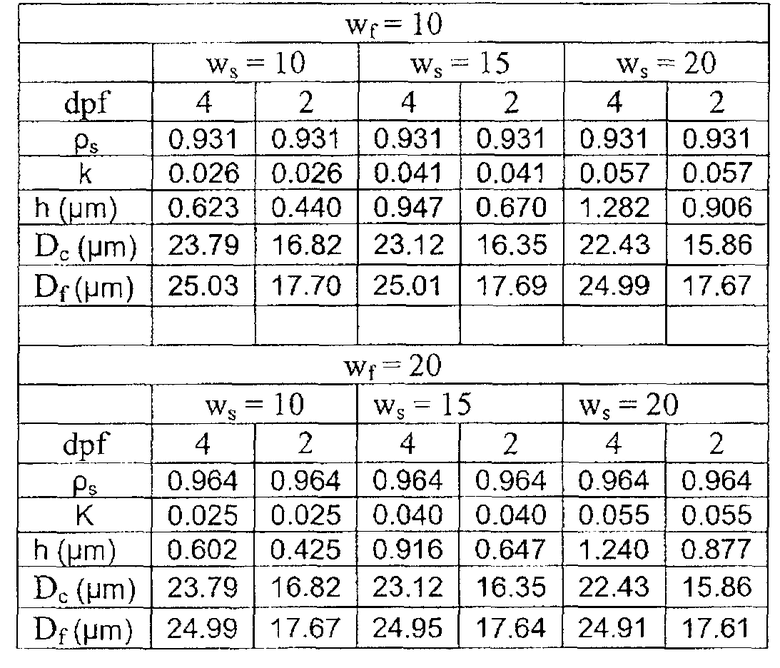

Примеры вычисленных значений толщины оболочки двухкомпонентного hPP волокна, заполненной карбонатом кальция, на основе известного содержания наполнителя, в процентах по массе (wf), показаны в таблице 1. Ядро является hPP полимером (плотность = ρc=0,90 г/см3), в то время как оболочкой является оболочка из карбонат кальция (плотность = 2,70 г/см3), заполненная hPP микрокомпозитом, получающаяся плотность оболочки, ρs, больше плотности ядра, ρc.

Вычисленная толщина оболочки для оболочки карбоната кальция, заполненной PP на основе wf.

Когда содержание оболочки в двухкомпонентном волокне известно как процент по объему, выражение формулы для расчета толщины композитной оболочки изменяется на основе соотношения между процентами по объему и процентами по массе, которое приведено выше.

Содержание наполнителя в оболочке может быть выражено или в процентах по массе, или в процентах по объему, таким образом формулы для вычисления толщины оболочки могут быть разработаны соответствующим образом. Нужно отметить, что формулы только аппроксимируют толщину оболочки, как включенный объем "торчащей" части частиц, как если бы он был погружен в полимерную матрицу. В результате действительные толщины оболочек должны быть меньше предсказанной толщины. Однако, так как процент по объему наполнителя в оболочке обычно невысок (15% или менее), возможная ошибка мала и ей можно пренебречь в большинстве случаев.

Из таблицы 1 видно, что для неизменного содержания оболочки в процентах по массе в двухкомпонентном волокне при наибольшем диаметре двухкомпонентного волокна (или наибольшем dpf) толщина оболочки микрокомпозита будет наибольшей. Далее, для неизменного диаметра (или dpf) двухкомпонентного волокна при наиболее высоких процентах по массе содержания оболочки толщина оболочки будет наибольшей. В конечном счете, влияние содержания наполнителя в оболочке на толщину оболочки относительно мало. При увеличении содержания наполнителя толщина оболочки увеличивается в малой степени. Подобные результаты наблюдений могут быть получены относительно толщины оболочки при рассмотрении процентов по объему.

Шероховатость поверхности волокна, представленная "торчащим" эффектом частиц наполнителя, может быть частично описана в терминах отношения размера частицы наполнителя к толщине оболочки. Если это отношение меньше 1, частицы будут погружены в матрицу полимерной оболочки и будут менее эффективны в создании неравномерности поверхности. С другой стороны, если отношение превышает 2, более половины объема частиц минерального вещества может торчать из оболочки и подвергаться воздействию воздуха, что, возможно, приведет к тому, что оболочка потеряет свою фиксируемость относительно погруженной частицы. Следует отметить, однако, что эта аппроксимация не рассматривает механические эффекты и эффекты адгезии, которые, когда присутствуют, могут делать отношение существенно выше. В одном варианте осуществления отношение размера частицы наполнителя к толщине оболочки может варьировать примерно от 1 до примерно 2. В других вариантах осуществления отношение может варьировать примерно от 1,2 до примерно 1,8. Помимо этого, в других вариантах осуществления отношение может быть больше примерно 2.

Вычисление расстояния между частицами в двухфазной оболочке композита двухкомпонентного волокна

Из вышеприведенных рассуждений ясно продемонстрирована важность выбора соответствующего размера частицы для обеспечения "торчащего" эффекта. Другим фактором, влияющим на восприятие пробы на ощупь в микромасштабе, является расстояние между частицами в оболочке, которое может быть скоррелировано с размером частицы, процентами по объему наполнителей и пространственным расположением частиц. Wang и другие предложили следующие модели, представляющие среднее расстояние между сферическими частицами наполнителя (Meng-Jiao Wang, Siegfried Wolff, и Ewe-Hong Tan, "Взаимодействия наполнитель-эластомер. Часть VIII. Роль расстояния между агрегатами наполнителя в динамических свойствах заполненных вулканизаторов", Rubber Chemistry and Technology, VoI 66, 178-195 (1993)). В случае неплотной, например кубической, формы расположения частицы расстояние между центрами частиц описывается как

L=0,805φ-1/3 d

где ϕ - проценты по объему наполнителя, а d - характеристика длины частицы.

Для плотного расположения частиц, например гранецентрированной кубической структуры, расстояние между центрами частиц описывается как

L=0,906ϕ-1/3d

Для неупорядоченного расположения упаковки может быть использовано среднее значение 0,86ϕ-1/3d.

Колебание размера частиц в направлении толщины (или направление оси z) может быть эффективно устранено предположением, что размер частицы является тем же порядком, что и величина толщины оболочки, в результате модель упрощается до плоского или двухмерного распределения частиц наполнителя по размерам. Рассматриваются четыре возможных случая: частица в кубических и сферических формах и распределение расположения частиц в форме квадрата и равностороннего треугольника.

Было сделано четыре предположения для вычисления расстояния между частицами в пространстве. Первое: толщина оболочки является тем же порядком, что и средний размер частицы наполнителя CaCO3, например, если средний размер частицы 1 мкм, то толщина оболочки также 1 мкм. Таким образом, распределение наполнителя в оболочке может рассматриваться как двухмерное. Второе: частицы наполнителя равномерно распределены в полимерной матрице оболочки. Третье: все частицы равномерно распределены в оболочке, или в форме квадратов, или в форме равносторонних треугольников. И четвертое: размер частиц имеет очень узкое распределение, таким образом для моделирования расстояния в пространстве используется только средний размер частицы.

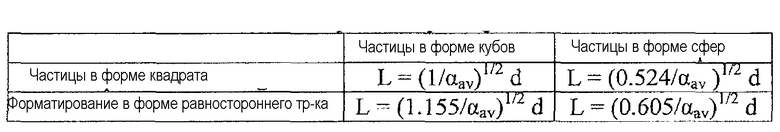

Расстояние между частицами может далее быть вычислено на основе форматирования частиц в пространстве. Частицы могут быть в формате квадрата или в формате равностороннего треугольника, как проиллюстрировано на левой и правой сторонах фигуры 3 соответственно. Результаты также зависят от того, рассматриваются ли частицы как сферы или кубы (влияющие на характеристическую длину частицы). Получающиеся формулы для вычисления расстояния между частицами даны в таблице 2, где L - расстояние между частицами, d - размер частицы (характеристическая длина: длина стороны для кубической частицы или диаметр для сферической частицы), а αav - отношение процентов по объему частиц к процентам по объему матрицы полимера.

Вычисления расстояния между частицами наполнителя

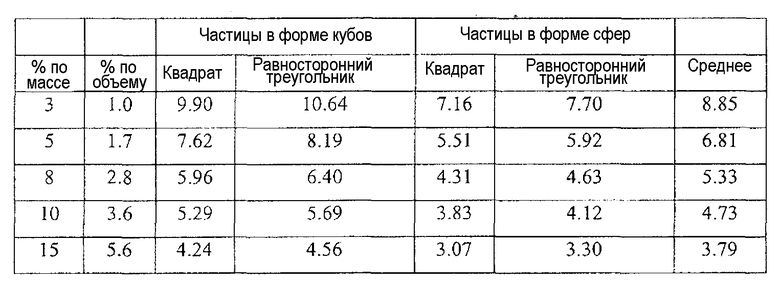

Для каждой вышеприведенной формулы расстояние между частицами напрямую пропорционально размеру частицы. Таким образом, при постоянном волюметрическом содержании наполнителя расстояние между частицами определено характеристическим размером частицы для каждой из вышеприведенных формул. Отношение расстояния между частицами к характеристическому размеру частицы (L/d) перечислено в таблице 3 для систем, имеющих 3-15 процентов по массе наполнителя. Следует обратить внимание, что максимальное содержание частиц наполнителя в полимерной матрице будет также зависеть от смешивающей способности экструдера.

Отношение L/d для 3-15% по массе наполнителя

Некоторые результаты наблюдений могут быть получены из данных, показанных в таблице 3. Первое, при увеличении содержания наполнителя возрастает уровень концентрации частиц; таким образом расстояние между частицами становится короче. Второе, при сохранении содержания наполнителя расположение частиц, характеристические размеры частиц постоянны, расстояние между сферическими частицами меньше расстояния между кубическими частицами (по определению, объем кубической частицы больше объема сферической частицы, имеющей ту же самую характеристическую длину d). Наоборот, имеется большее число сферических частиц, чем кубических частиц при одинаковом содержании наполнения, таким образом расстояние между частицами становится короче.

Для этой упрощенной модели частицы наполнителя моделируются как маленькие кубы или сферы. Распределение частиц в оболочке обрабатывается как расположение квадрата или равностороннего треугольника. Реально, наиболее вероятно, что частицы упакованы случайным образом, а формы частиц более или менее иррегулярны. Одним способом обработки этого колебания является использование среднего значения расположения упаковки. Диаметр частицы также замещается совокупным диаметром (как описано у Wang и другие). Для упрощения для модели приняли среднее расстояние между частицами путем усреднения четырех значений для расстояния между частицами, показанными в таблице 3 (в качестве альтернативы, L/d≈(0,8/αav)1/2).

Было раскрыто, что шероховатость поверхности волокна в масштабе 1-10 микрон будет формировать улучшенное восприятие пробы на ощупь. Для формирования шероховатости волокна требуемое отношение расстояния между частицами в пространстве к размеру частицы, L/d, может изменяться на основе размера частицы. В отдельных вариантах осуществления отношение L/d может варьироваться от 1 до 10. Например, если размер частицы меньше 1 микрона, отношение может быть выбрано от 3 до 6 для формирования желаемой шероховатости. Если размер частицы эквивалентен или больше 1 микрона, отношение может быть выбрано от 2 до 4. Таким образом, из таблицы 3 видно, что, когда уровень наполнения наполнителя менее 5 процентов по массе, расстояние между частицами в пространстве может быть слишком большим для эффективного увеличения тактильных свойств волокна.

Действительный размер частицы обычно не один и тот же для всех частиц наполнителя, поскольку, как правило, доступные наполнители имеют средний размер частицы и распределение частиц по размерам от узкого до широкого. Вышеперечисленные вычисления относительно отношения размера частицы к толщине оболочки могут быть определены использованием усредненного (или среднего) размера частицы, при этом следует отметить что распределение частиц по размерам будет влиять на действительное расстояние в пространстве и шероховатость поверхности волокна. Для природных наполнителей с узким распределением частиц по размерам (примерно менее 2,0) эффектом распределения частиц по расстоянию можно пренебречь. Для наполнителей с более широким распределением частиц по размерам (примерно больше 3,0) более широкое распределение частиц по размерам привело бы к большему расстоянию между частицами. Например, шероховатость поверхности волокна с более узким распределением частиц по размерам будет отличаться от шероховатости поверхности волокна с более широким распределением частиц по размерам, так как волокно, включающее широкое распределение частиц по размерам, имеет больше частиц, которые меньше среднего размера частицы. Таким образом, эти более мелкие частицы, возможно, могут погружаться в оболочку, потенциально приводя к уменьшению "торчащего" эффекта. Широкое распределение частиц по размерам также имеет большее число частиц больше среднего размера частицы, чем узкое распределение. Однако эффект, имеющий место при большем числе частиц больше среднего размера частицы, может быть опровергнут увеличенным расстоянием между частицами для частиц, которые действительно создают "торчащий" эффект, и увеличенной вероятностью потенциальных проблем адгезии.

Хотя приведенная выше модель может быть использована для вычисления отношения среднего размера частицы к толщине оболочки и расстояния между частицами в оболочке, модель должна быть использована скорее качественно, чем количественно, поскольку использовалось большое количество аппроксимаций для получения формул. Общие принципы для использования минерального наполнителя для изменения морфологии поверхности волокна, однако, ясно представлены моделью, и модель может предоставить начальное руководство при проектировании.

Примеры

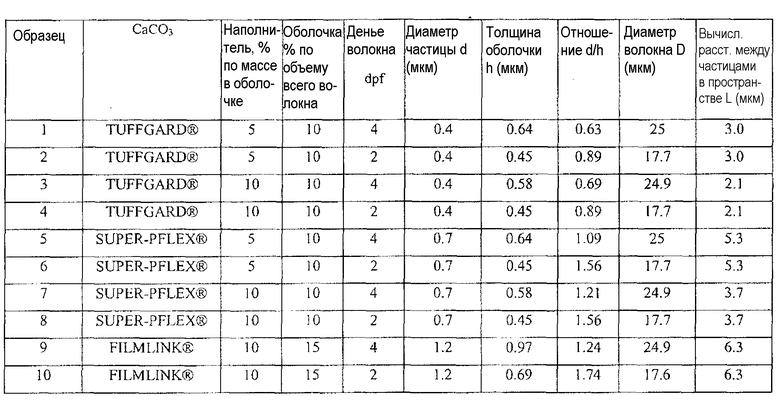

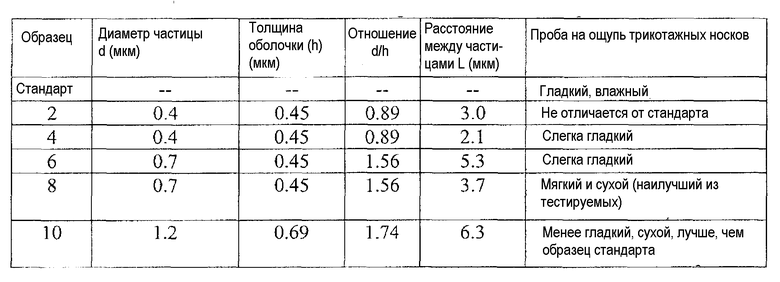

Провели эксперимент выдавливания для производства двухкомпонентного волокна с оболочкой из карбоната кальция, заполненной микрокомпозитом полимера. Ядро Polypropylene 5D49 - коммерчески доступный гомополимер, доступный от Dow Chemical Company (38 MFR; плотность 0,90 г/см3). Оболочку 5D49 компаундировали различными марками карбоната кальция, как показано в таблице 4. Эти волокна сравнили с однозаполненным волокном 5D49 (2 или 4 dpf, в соответствующих случаях) в качестве контрольного (сравнительного) примера.

Выбор карбоната кальция. Для изучения "торчащего" эффекта выбрали три коммерчески доступные марки карбоната кальция, имеющие средние размеры частиц, варьирующиеся от 0,4 до 1,2 микрон: TUFFGARD® (осажденный карбонат кальция, имеющий средний размер частицы 0,4 микрона и верхний вруб примерно 2 микрона, коммерчески доступный от Specialty Minerals Inc., Adams, MA); SUPER-PFLEX® 200 (осажденный карбонат кальция, имеющий средний размер частицы 0,7 микрона и верхний вруб примерно 4 микрона, с поверхностью покрытой 2% стеариновой кислоты для стимулирования диспергирования в полимере, также коммерчески доступный от Specialty Minerals Inc., Adams, MA); и FILMLINK® 400 (измельченный карбонат кальция, имеющий средний размер частицы 1,2 микрона и верхний вруб примерно 4 микрона, с поверхностью покрытой 2% стеариновой кислоты, коммерчески доступный от Imerys, Roswell, GA).

Компаундирование. Компаундирование провели в две стадии для обеспечения диспергирования карбоната кальция в hPP. На первой стадии карбонат кальция компаундировали hPP (5D49) при массовом отношении 40/60 с формированием концентратов, использованием смесителя Banbury®. На второй стадии концентраты карбонат кальция - hPP - разбавили до желаемых композиций в соответствии с формулами в таблице 4, использованием HAAKE® 1" двойного червячного экструдера с умеренными настройками вращающего момента и температуры плавления (примерно 210°C).

Выдавливание волокна. Приготовили образцы волокон с помощью линии выдавливания волокна, состоящей из двух 1" одиночных червячных экструдеров, двух шестеренчатых насосов Zenith, многоканального мундштука на 144 отверстия, обдувочной шахты волокна и блока скручивания. Капилляр отверстия многоканального мундштука в диаметре составил 0,65 мм с отношением длины к диаметру 4:1. Температуру плавления установили на 240°C. Производительность составила 0,4 грамма на отверстие в минуту. Скорость выдавливания установили на 1000 м/мин для производства 4 dpf (денье на нить) волокна и 2000 м/мин для 2 dpf волокна соответственно. Волокна собрали в катушки для последующего тестирования свойства. Выдавливание волокна происходило очень равномерно, и не было замечено никаких разрывов волокна в производстве любого образца.

Образцы двухкомпонентных волокон с модифицированной CaCO3 поверхностью

Анализ SEM на морфологию поверхности волокна. Разрезали небольшие по площади волокна и поместили образец в патрон алюминиевого сканирующего электронного микроскопа (SEM) для получения изображений поверхности и поперечного сечения. Образцы дважды покрыли золотом, палладием в течение 20 секунд. Вторые электронные изображения поверхности образца получены на сканирующем электронном микроскопе Hitachi S4100 с использованием ускоряющего напряжения 5 кВ.

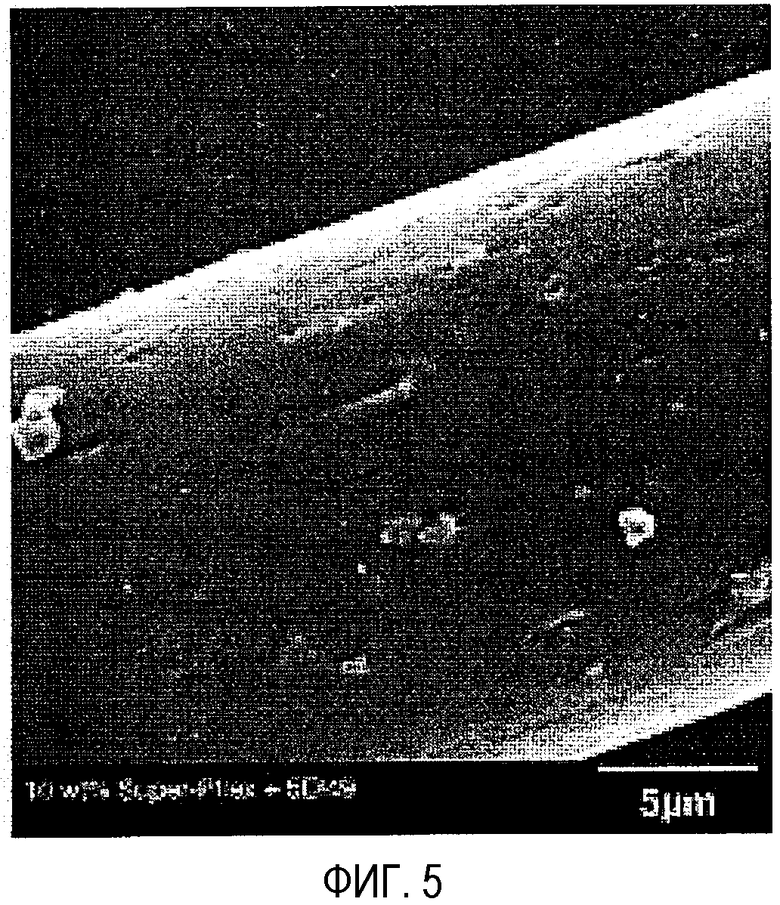

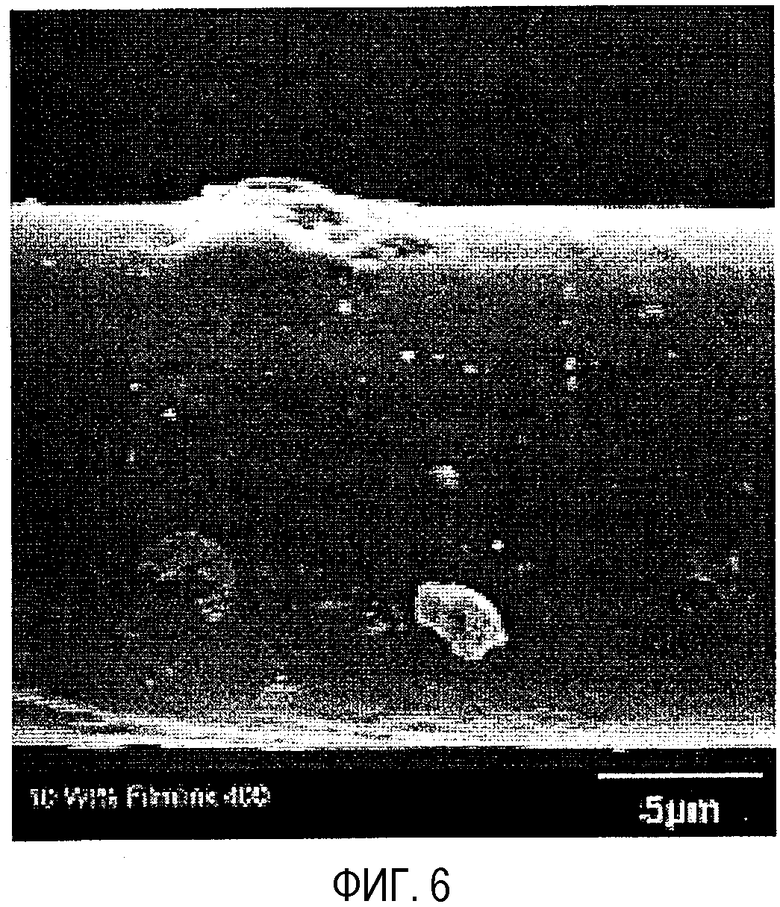

Изображения поверхности SEM трех характерных модифицированных поверхностей двухкомпонентных волокон, образцы 4, 8 и 10, показаны на фигурах 4-6 соответственно. Все три волокна являются 2 dpf (17,7 микрон в диаметре) и содержат 10% оболочки по объему.

Ссылаясь на фигуру 4, изображение SEM волокна образца 4 показывает, что частицы карбоната кальция в этом образце меньше и более концентрированы по сравнению с изображениями SEM двух других образцов волокон (фигуры 5 и 6). Это наблюдение соответствует предсказаниям модели, так как марка карбоната кальция, TUFFGARD®, имеет меньший размер частицы (0,4 микрон), и отношение размера частицы к толщине оболочки меньше 1, модель предсказывает менее значительный "торчащий" эффект и более близкое расстояние между частицами в пространстве. Далее, различия в топографии не были видны между образцами 5% (образец 2, изображение SEM не представлено) и 10% с изображениями поверхностей волокон, которые имеют очень схожий вид.

Ссылаясь на фигуру 5, изображение SEM волокна образца 8 показывает, что это волокно имеет наибольшую общую шероховатость поверхности. Волокно не только имеет "выпуклости" карбоната кальция, но также имеет кратеры или впадины, сформированные вокруг частиц карбоната кальция, которые не были очевидны на фигуре 4. Карбонат кальция, содержащийся в образце 8, SUPER-PFLEX® 100, имеет размер частицы 0,7 микрона. Таким образом, отношение размера к толщине оболочки больше 1, а улучшение в "торчащем" эффекте над образцом 4 допускается моделью.

Ссылаясь на фигуру 6, размер частицы образца 10 имеет самый большой вид и наименее сконцентрирован на волокне. На ней есть некоторые признаки впадин или кратеров, но менее сильные, чем у образца 8. Карбонат кальция, FILMLINK® 400, в этом волокне имеет наибольший размер частицы (1,2 микрона), а отношение размера частицы к толщине оболочки больше 1. Изображения SEM имеют вид, подтверждающий правильность модели, так "торчащий" эффект выглядит сильнейшим из трех образцов волокон, а расстояние между частицами также выглядит наибольшим.

Формирование кратеров или впадин на поверхности волокна частично не понятно. Одной гипотезой является то, что кратеры или впадины могут формироваться, когда некоторые большие частицы карбоната кальция осыпаются из-за центробежной силы или других причин, встречающихся в течение процесса выдавливания. Потеря некоторых частиц карбоната кальция в течение выдавливания волокна не препятствует формированию шероховатости поверхности, поскольку кратеры образованы отвалившимися частицами, они действительно предоставляют шероховатость поверхности. Однако частицы, отвалившиеся в течение процесса выдавливания, могут вызвать проблему пыления. Для линии нетканого синтетического волокна пыление не должно быть проблемой, поэтому ставят вытяжные вентиляторы под формирующейся лентой, где волокна соударяются с лентой, и формируют преформу нетканых материалов. В других применениях могут быть нужны улучшенные условия вентилирования вокруг линии производства; однако, поскольку содержание в волокне наполнителя карбоната кальция является низким, примерно 1% волокна по массе, любое пыление, которое может встречаться, не должно быть сильным и может быть легко преодолимым.

Трикотажные носки

Образцы волокна 2 dpf, включая стандарт hPP, связали на трикотажной машине для носков Lawson-Hemphill. Число столбиков и число рядов на дюйм (wpi и cpi) является мерой плотности трикотажного изделия. Столбики проходят в продольном направлении ткани, ряды в поперечном направлении. Плотность ткани определена как произведение столбиков и рядов. Измерили wpi и cpi шести образцов как 26 и 32 соответственно. Плотность каждого образца составила 832.

Результаты пробы на ощупь. Восприятие пробы на ощупь трикотажных носков, изготовленных из волокон 2 dpf, представлены в таблице 5. Образцы 2 и 4 с отношением размера частиц к толщине оболочки меньше 1 не сформировали значительного улучшения пробы на ощупь. Не было значительного "торчащего" эффекта, предсказанного моделью и наблюдаемого в изображении SEM образца 4 на фигуре 4. Образцы 8 и 10 не имели улучшенного восприятия пробы на ощупь по сравнению с образцом стандарта, который сделан из hPP (5D49) моноволокон без модификаций поверхности.

Оценка пробы на ощупь для выбранных образцов волокон

Как показано вышеприведенным описанием примеров, двухкомпонентные волокна, имеющие микрокомпозитный поверхностный компонент, могут улучшать восприятие пробы на ощупь синтетических волокон. Включением минеральных наполнителей, имеющих размер частицы больше толщины микрокомпозитной полимерной матрицы, может быть получен "торчащий" эффект, что приводит к шероховатости поверхности и улучшению осязания. В определенных вариантах осуществления двухкомпонентные волокна, имеющие улучшенное осязание, пригодны в конечных изделиях, таких как ковры, синтетические волосы, изделия женской гигиены, подгузники, атлетическая спортивная одежда, одежда, обивочные материалы, перевязочные материалы и стерилизуемая медицинская одежда, и обертка инструментов.

В то время как изобретение описано ограниченным числом вариантов осуществления, специалисты в данной области, получающие преимущество от этого раскрытия, примут во внимание, что могут быть разработаны другие варианты осуществления, которые не отклоняются от объема изобретения, раскрытого в данном описании. Таким образом, объем изобретения не должен ограничиваться только приложенной формулой изобретения.

Все приоритетные документы полностью включены здесь в качестве ссылки для всех юрисдикций, в которых такие включения допускаются. Дополнительно, все документы, цитирующиеся в данном описании, включая способы испытания, полностью включены здесь в качестве ссылки для всех юрисдикций, в которых такие включения допускаются.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕТКАНЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ ТАКОГО МАТЕРИАЛА | 2009 |

|

RU2485229C2 |

| НЕТКАНЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ ТАКОГО МАТЕРИАЛА | 2009 |

|

RU2489541C2 |

| КОНСТРУКЦИОННЫЙ КЛЕЙ И ЕГО ПРИМЕНЕНИЕ ДЛЯ СКЛЕИВАНИЯ | 2012 |

|

RU2592274C2 |

| КОМПОЗИТ С ВЫСОКОЙ МЯГКОСТЬЮ И БОЛЬШОЙ ТОЛЩИНОЙ ИЗОЛИРУЮЩЕГО СЛОЯ ДЛЯ САЛФЕТОК | 2008 |

|

RU2429285C2 |

| ПОЛИМЕРНАЯ НИТЬ И НЕТКАНЫЙ МАТЕРИАЛ | 2007 |

|

RU2408745C2 |

| ПОЛИМЕРНАЯ НИТЬ И НЕТКАНЫЙ МАТЕРИАЛ | 2007 |

|

RU2570872C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2222065C2 |

| МНОГОСЛОЙНЫЕ ЭЛАСТИЧНЫЕ СЛОИСТЫЕ МАТЕРИАЛЫ С ПОВЫШЕННОЙ ПРОЧНОСТЬЮ И ЭЛАСТИЧНОСТЬЮ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2630146C1 |

| ВПИТЫВАЮЩЕЕ ИЗДЕЛИЕ, ИМЕЮЩЕЕ ЭЛЕМЕНТ ИЗМЕНЕНИЯ ТЕМПЕРАТУРЫ | 2005 |

|

RU2394541C2 |

| ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ С ШЕРОХОВАТОЙ ИМЕЮЩЕЙ НАТУРАЛЬНЫЙ ВИД ПОВЕРХНОСТЬЮ, СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ И ЕЕ ПРИМЕНЕНИЕ | 2003 |

|

RU2310331C2 |

Настоящее изобретение относится к технологии получения химических волокон, в частности к получению двухкомпонентных волокон, имеющих увеличенную шероховатость поверхности. Волокно включает первый полимер и композит. Композит образует слой, который формирует, по меньшей мере, часть поверхности волокна. Композит образуется вторым полимером и наполнителем, имеющим средний размер частицы больше толщины слоя, сформированного композитом. Волокна могут иметь круглую, овальную, трехлопастную, треугольную, гантелеобразную, плоскую или полую форму и симметричную или асимметричную конфигурацию оболочка/ядро или бок-о-бок. Способ получения волокна включает формирование композита смешением первого полимера и наполнителя и совместное экструдирование второго полимера и композита в условиях термического связывания. При этом второй полимер образует ядро, а композит образует слой на поверхности волокна. 4 н. и 24 з.п. ф-лы, 6 ил., 5 табл.

1. Двухкомпонентное волокно, имеющее увеличенную шероховатость поверхности, включающее

первый полимер, где первый полимер представляет собой полиолефин, и композит, содержащий второй полимер и наполнитель, где композит образует слой, который формирует, по меньшей мере, часть поверхности волокна, и где средний размер частицы наполнителя больше толщины слоя, сформированного композитом.

2. Двухкомпонентное волокно по п.1, где двухкомпонентное волокно имеет конфигурацию ядро/оболочка, где оболочка включает композит, ядро включает первый полимер, и где толщина оболочки меньше среднего размера частицы наполнителя.

3. Двухкомпонентное волокно по п.1, где первый полимер выбран из группы, состоящей из полиолефина, диблочного, триблочного или многоблочного эластомерного сополимера, полиуретана, полиамида, сложного полиэфира или их комбинации.

4. Двухкомпонентное волокно по п.3, где диблочный, триблочный или многоблочный эластомерный сополимер выбран из группы, состоящей из стирол-изопрен-стирола, стирол-бутадиен-стирола, стирол-этилен/бутилен-стирола или стирол-этилен/пропилен-стирола или их комбинации.

5. Двухкомпонентное волокно по п.1, где полиолефином является гомогенный разветвленный полиолефин.

6. Двухкомпонентное волокно по п.1, где полиолефин получен, по меньшей мере, из одного мономера, выбранного из группы, состоящей из этилена, пропилена, бутена-1, гексена-1, октена-1, 4-метилпентена-1, бутадиена, циклогексена, дициклопентадиена, стирола, толуола, альфа-метилстирола или их комбинации.

7. Двухкомпонентное волокно по п.1, где второй полимер представляет собой эластомерный полимер.

8. Двухкомпонентное волокно по п.7, где эластомерный полимер выбран из группы, состоящей из гомогенного разветвленного полиолефина, диблочного, триблочного или многоблочного эластомерного сополимера, полиуретана, полиамида, сложного полиэфира или их комбинации.

9. Двухкомпонентное волокно по п.8, где полиолефин получен, по меньшей мере, из одного мономера, выбранного из группы, состоящей из этилена, пропилена, бутена-1, гексена-1, октена-1, 4-метилпентена-1, бутадиена, циклогексена, дициклопентадиена, стирола, толуола, альфа-метилстирола или их комбинации.

10. Двухкомпонентное волокно по п.1, где наполнитель выбран из группы, состоящей из кремнезема, глинозема, карбоната кальция, диоксида кремния, глины или их комбинации.

11. Двухкомпонентное волокно по п.1, где наполнитель включает карбонат кальция.

12. Двухкомпонентное волокно по п.10, где наполнитель покрыт компатибилизатором.

13. Двухкомпонентное волокно по п.12, где компатибилизатором является стеариновая кислота.

14. Двухкомпонентное волокно по п.1, где композит содержится примерно от 1% до примерно 20 мас.% от массы волокна.

15. Двухкомпонентное волокно по п.14, где композит содержится примерно от 5% до примерно 20 мас.% от массы волокна.

16. Двухкомпонентное волокно по п.1, где наполнитель содержится примерно от 1% до примерно 25 мас.% от массы композита.

17. Двухкомпонентное волокно по п.1, где наполнитель содержится примерно от 3% до примерно 15 мас.% от массы композита.

18. Двухкомпонентное волокно по п.1, где средний размер частицы наполнителя варьируется примерно от 0,1 до примерно 20 мкм.

19. Двухкомпонентное волокно по п.1, где отношение среднего размера частицы наполнителя к толщине слоя композита больше 1 и меньше 2.

20. Двухкомпонентное волокно по п.19, где отношение среднего размера частицы наполнителя к толщине слоя композита от 1,2 до 1,8.

21. Двухкомпонентное волокно по п.1, где распределение частиц наполнителя по размерам меньше 3,0.

22. Двухкомпонентное волокно по п.21, где распределение частиц наполнителя по размерам меньше 2,0.

23. Двухкомпонентное волокно по п.1, где отношение расстояния между центрами частиц (L) к среднему размеру частицы (d) наполнителя

a) между примерно 3 и примерно 6, когда средний размер частицы менее 1 мкм, или

b) между примерно 2 и примерно 4, когда средний размер частицы 1 мкм или больше,

где расстояние между центрами частиц (L) вычисляется как равное (0,8/αаv)1/2d,

где αav - отношение процентов по объему частиц к процентам по объему полимерной матрицы.

24. Двухкомпонентное волокно по п.1, где волокно является эластичным.

25. Двухкомпонентное волокно по п.1, где волокно является сшитым.

26. Изделие, включающее волокно по п.1.

27. Способ получения двухкомпонентного волокна по пп.1-25, включающий совместную экструзию в условиях термического связывания (а) первого полимера и (b) второго полимера, который образует слой, который формирует, по меньшей мере, часть поверхности волокна, где смешение наполнителя со вторым полимером с формированием композита проводят до совместной экструзии и где средний размер частицы наполнителя больше толщины композитного слоя.

28. Способ по п.27, где совместная экструзия включает получение волокна, имеющего круглую, овальную, трехлопастную, треугольную, гантелеобразную, плоскую или полую форму и симметричную или асимметричную конфигурацию оболочка/ядро или бок-о-бок.

29. Способ по п.28, где двухкомпонентное волокно имеет конфигурацию округлой формы и оболочка/ядро.

30. Двухкомпонентное волокно, включающее композит, содержащий полимер и наполнитель, где композит образует слой, который формирует, по меньшей мере, часть поверхности волокна, и где средний размер частицы наполнителя больше толщины слоя, сформированного композитом.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| WO 2005017240 A1, 24.02.2005 | |||

| 0 |

|

SU162564A1 | |

| ПЕЧЬ С ГАРНИССАЖНЫМ СЛОЕМ | 1992 |

|

RU2016364C1 |

| ВОЛОКНА, СОДЕРЖАЩИЕ ЧАСТИЦЫ | 1997 |

|

RU2169216C2 |

Авторы

Даты

2010-06-20—Публикация

2006-11-29—Подача