Устройство обеспечивает безопасную эксплуатацию конструкций, преимущественно сосудов и трубопроводов высокого давления, находящихся в условиях действия агрессивной среды и проникающего излучения. К таким конструкциям относятся корпуса химических и атомных реакторов, компоненты арматуры первичного контура АЭС, нефте- и газопроводы. Ввиду больших сроков эксплуатации (десятки лет) и широкого диапазона поражающих воздействий практически невозможно обеспечить полноту проектного обоснования прочности таких конструкций. Как правило, вероятность запроектных аварий в этих случаях достаточно велика, поэтому эксплуатацию таких конструкций необходимо сопровождать текущим контролем состояния материала.

Известно устройство для определения эрозионно-коррозионного разрушения трубопроводов (авт. св. СССР №367369, 1973 г.), содержащее образец эксплуатируемого трубопровода. В образце выполнены (снаружи) кольцевые проточки различной глубины. Образец снабжен охватывающими муфтами, герметизирующими зоны проточек, и индикаторами, фиксирующими повышение давления в этих зонах как признак разрушения зоны. Нагружающим узлом устройства является рабочий компрессор (насос), питающий эксплуатируемый трубопровод (в описании не упомянут). Следует отметить, что образец трубопровода - это по сути дела групповой образец-свидетель, напряженно-деформированное состояние каждой зоны которого подобно и идентично во времени напряженно-деформированному состоянию эксплуатируемой конструкции. Таким образом, последовательность разрушений контролируемых зон образца позволяет судить о величине остаточного прочностного ресурса эксплуатируемой конструкции (трубопровода).

Недостатком устройства является жесткая геометрическая привязка его размеров к размерам эксплуатируемой конструкции и как следствие - зауженный диапазон промышленной применимости.

Известно устройство (принято в качестве прототипа) для контроля повреждаемости трубопроводов (RU 2034271 С1, 1995 г.). Устройство содержит нагружающий узел с мембранным силовым приводом от давления рабочей среды. Наличие рабочего компрессора в схеме нагружающего узла предполагается (здесь и в дальнейшем) по умолчанию. Образец-свидетель (цилиндрический стержень, одноосное растяжение) установлен в тангенциальную прорезь трубопровода и, следовательно, подвержен тем же воздействиям, что и материал трубопровода. Устройство обеспечивает идентичность во времени напряженно-деформированных состояний образца-свидетеля и материала трубопровода. Конструктивно обеспечена также возможность выемки образца-свидетеля и его лабораторных испытаний разрушающими и неразрушающими методами, а также текущий контроль его целостности в процессе эксплуатации трубопровода. Допускается возможность установки нескольких образцов-свидетелей для последующей оценки кинетики разрушения материала трубопровода.

Недостатки этого устройства сводятся к следующему. Во-первых, в эксплуатируемую конструкцию дополнительно внесены концентраторы напряжений в виде тангенциальных прорезей и сварных швов. Во-вторых, прочность мембраны (основного элемента нагружающего узла) менее гарантирована, чем прочность эксплуатируемого трубопровода. И, наконец, в-третьих, при достаточно высоких давлениях (выше 10 МПа) и больших диаметрах трубопровода (порядка 500 мм), что характерно, к примеру, для АЭС, это устройство конструктивно не вписывается в приемлемые размеры. Таким образом, рассматриваемое устройство ограничено в промышленном применении. Помимо этого, рассматриваемое устройство в общем случае не обеспечивает подобия напряженно-деформированного состояния образца-свидетеля напряженно-деформированному состоянию эксплуатируемой конструкции. Для этого образец-свидетель должен быть (в известном смысле) уменьшенной копией эксплуатируемой конструкции, и его нагружение следует осуществлять внутренним избыточным (по отношению к рабочему) давлением, отличающимся во времени от рабочего давления на коэффициент.

Технический результат изобретения - повышение эффективности и расширение области промышленной применимости устройства. Технический результат достигается за счет того, что нагружающие узлы выполнены в виде мультипликаторов, на входы которых подано давление упомянутой среды, а выходы их введены в эксплуатируемую конструкцию через штатные технологические проемы, где к ним подключены образцы-свидетели.

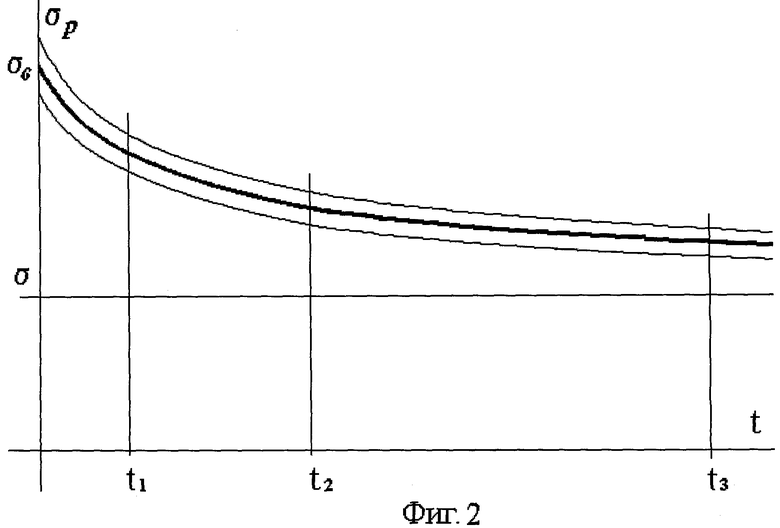

На фиг.1 показана кинематическая схема устройства контроля состояния материала в процессе эксплуатации конструкции, нагруженной давлением жидкой и/или газообразной среды. В сосуде 1, нагруженном давлением Р0, установлены образцы-свидетели 2, нагруженные внутренними давлениями Рi, i=1, 2, 3, создаваемыми мультипликаторами 3, на входы которых подано давление Р0. В аспекте напряженно-деформированного состояния образцы-свидетели 2 подобны (по критериям теории подобия) самой конструкции сосуда 1. На фиг.1 образцы-свидетели 2 изображены как уменьшенные копии сосуда 1. Поскольку давление Pi, i=1, 2, 3, отличается от давления Р0 на коэффициент мультипликации, то напряжение в образце-свидетеле 2 также отличается (с точностью до гидростатической составляющей) от напряжения в сосуде 1 на коэффициент. В первом приближении подобие и идентичность во времени термомеханических состояний этих двух объектов конструктивно обеспечено. Размеры мультипликатора 3 не превышают размеров медицинского шприца объемом 20 мл. Размеры образца-свидетеля 2 - того же порядка.

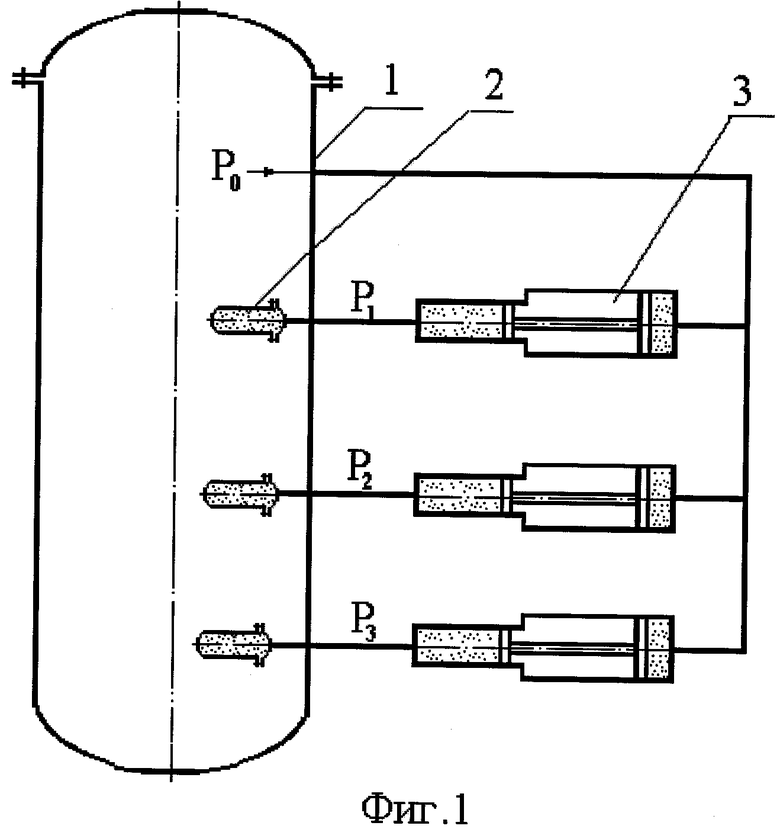

Устройство работает следующим образом. Последовательность значений коэффициентов мультипликации (соотношение площадей большого и малого поршней мультипликатора 3) определяет последовательность разрушений образцов-свидетелей 2: большему коэффициенту мультипликации соответствует более раннее разрушение образца-свидетеля 2. Разрушение образца-свидетеля 2 (в самой конструкции) сопровождается перемещением поршневой группы мультипликатора 3 в крайнее левое положение, что может быть определено, к примеру, индуктивным датчиком перемещения. При этом герметичность системы не нарушается. Герметичность системы не нарушается и при частичной выгрузке образцов-свидетелей 2 из сосуда 1 для их лабораторных исследований. Образцы-свидетели поставляют информацию, в соответствии с которой и производится идентификация модели разрушения материала эксплуатируемой конструкции. Качественная сторона этих результатов отражена на фиг.2, где функция длительной прочности σр=σp(t) для трех групп образцов-свидетелей 2 проварьирована вероятностной полосой разброса. Может оказаться, что в рассматриваемом случае материал конструкции не следует принятой модели разрушения, и тогда по поведению первых двух групп образцов-свидетелей 2, время «жизни» которых определено значениями времени t1 и t2, и по результатам их периодических испытаний разрабатывается иная модель материала. Во всяком случае разрушение (время t3) образцов третьей группы - это весомое основание для принятия решения об остановке эксплуатации: разрушающее напряжение угрожающе приближено к расчетному. Для нефте- и газопроводов постановка образцов-свидетелей уместна не только внутри трубопровода, но и вне его, поскольку внешняя среда может оказаться более агрессивной, чем перекачиваемые углеводороды.

Эксплуатация устройства нуждается в постоянном научном сопровождении. Количество образцов-свидетелей может достигать нескольких сотен.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА МНОГОПАРАМЕТРИЧЕСКОГО НЕПРЕРЫВНОГО МОНИТОРИНГА ЭКСПЛУАТАЦИОННОЙ ПОВРЕЖДАЕМОСТИ ОБОРУДОВАНИЯ АТОМНОЙ ЭЛЕКТРОСТАНЦИИ | 2014 |

|

RU2574578C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОВРЕЖДАЕМОСТИ ТРУБОПРОВОДОВ | 1992 |

|

RU2034271C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ЭЛЕМЕНТА КОНСТРУКЦИИ | 1991 |

|

RU2082141C1 |

| Способ изготовления контрольного образца для дефектоскопии | 1991 |

|

SU1820311A1 |

| Способ определения ресурса детали | 1981 |

|

SU962792A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТРОЛЬНОГО ОБРАЗЦА ДЛЯ ДЕФЕКТОСКОПИИ ТРУБОПРОВОДОВ | 2007 |

|

RU2364850C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ МАССИВА МАТЕРИАЛА | 2006 |

|

RU2322657C1 |

| Способ определения критических параметров трещиностойкости конструкционных материалов | 1990 |

|

SU1753336A1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ КОНСТРУКЦИЙ К РАСПРОСТРАНЕНИЮ ТРЕЩИН | 1992 |

|

RU2041418C1 |

| Коррозионный водородный зонд | 2016 |

|

RU2645441C1 |

Устройство контроля состояния материала в процессе эксплуатации конструкции, нагруженной давлением жидкой и/или газообразной среды, обеспечивает безопасную эксплуатацию конструкций, преимущественно сосудов и трубопроводов высокого давления, находящихся в условиях действия агрессивной среды и проникающего излучения, - корпусов химических и атомных реакторов, компонентов арматуры первичного контура АЭС, нефте- и газопроводов. Устройство содержит образцы-свидетели и сопряженные с ними нагружающие узлы с приводами от давления упомянутой среды. Причем нагружающие узлы выполнены в виде мультипликаторов, на входы которых подано давление этой же самой среды, а к выходам мультипликаторов подключены образцы-свидетели. Техническим результатом является повышение эффективности и расширение области промышленной применимости устройства. 2 ил.

Устройство контроля состояния материала в процессе эксплуатации конструкции, нагруженной давлением жидкой и/или газообразной среды, содержащее образцы-свидетели и сопряженные с ними нагружающие узлы с приводами от давления упомянутой среды, отличающееся тем, что нагружающие узлы выполнены в виде мультипликаторов, на входы которых подано давление этой же самой среды, а к выходам мультипликаторов подключены образцы-свидетели.

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОВРЕЖДАЕМОСТИ ТРУБОПРОВОДОВ | 1992 |

|

RU2034271C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ КОНСТРУКЦИЙ К РАСПРОСТРАНЕНИЮ ТРЕЩИН | 1992 |

|

RU2041418C1 |

| СПОСОБ И УСТРОЙСТВО ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ТОНКОСТЕННЫХ ОБОЛОЧЕК ИЗ РЕЗЕРВУАРНЫХ И ТРУБНЫХ СТАЛЕЙ | 2002 |

|

RU2234079C2 |

| Долбежный станок для образования гнезд в ступицах деревянных колес | 1930 |

|

SU20792A1 |

Авторы

Даты

2010-06-20—Публикация

2008-11-27—Подача