Изобретение относится к строительству и эксплуатации сосудов для хранения газа, энергомашиностроения, корпусов испытательных камер высокого давления, энергетических реакторов и других ответственных конструкций. Оно может быть использовано для повышения предельного состояния и долговечности конструкции с трещиной.

Возможным объектом использования изобретения могут быть ответственные сосуды давления, и прежде всего, корпуса атомных энергетических реакторов. Применительно к корпусам атомных энергетических реакторов предлагаемый в изобретении способ может быть совмещен с операцией отжига, которая имеет своей целью восстановление механических свойств охрупченного в процессе эксплуатации материала корпуса типа ферритоперлитных сталей 15Х2МФА и 15Х2НМФА.

Известен способ повышения стойкости элементов конструкций к распространению трещин, включающий операции выполнения канавок на пути возможного распространения трещин [1] Описанное решение позволяет увеличить энергию трещинообразования в материале при входе трещины в канавку за счет скачкообразного изменения толщины материала. Однако сама канавка может являться концентратором напряжений, т.е. может являться инициатором трещины. Поэтому это решение является недостаточно надежным. Кроме того, процесс выполнения канавки на действующей конструкции или конструктивно недопустим вообще или технологически сложен.

Наиболее близким к предлагаемому решению по технической сущности и достигаемому результату является способ повышения стойкости элементов конструкций к распространению трещины, заключающийся в нагреве и последующем охлаждении зоны конструкции в направлении возможного распространения трещины. Причем осуществляют равномерный нагрев элемента конструкции до температуры То Тн.в.ш + (50-200)К, а последующее охлаждение производят в два этапа, причем на первом этапе осуществляют локальное контролируемое охлаждение зоны элемента конструкции, содержащей трещины, в соответствии с законом охлаждения, описываемым выражением

Tо-Тср Kσ (Ктq- ΔT) до момента реализации в области вершины трещины коэффициента интенсивности напряжений, удовлетворяющего соотношению

K1 (0,7-0,85)К1с(То), а на втором этапе производят охлаждение всего элемента конструкции со скоростью V≅ 0,3 К/мин, где Тн.в.ш температура выхода на верхний шельф температурной зависимости вязкости разрушения материала элемента конструкции, Тср температура среды охладителя как функция времени, Kσ- коэффициент, учитывающий распределение термических напряжений в элементе конструкции данной геометрии и с данными формой и длиной трещины, Кт коэффициент, учитывающий теплофизические свойства материала элемента конструкции и условия теплообмена с внешней средой, q температурный градиент, соответствующий Kσ 1 МПа, Δ Т разность температур, соответствующая данному q, К1c вязкость разрушения материала элемента конструкции при температуре То [2]

Однако затупление трещины при использовании указанного способа является недостаточным, что обусловлено высоким значением предела текучести уже охрупченного материала. В связи с этим описанное решение не позволяет повысить сопротивление хрупкому разрушению материала конструкций с трещиной на ту величину, которая может быть реализована для этого материала. Кроме того описанное решение не позволяет дополнительно увеличиваться сопротивлению хрупкому разрушению корпуса реактора из-за увеличения предела текучести материала корпуса, обусловленного охрупчиванием его от нейтронного облучения в процессе эксплуатации. Это происходит потому, что предел текучести материала при использовании известного способа при температуре регулируемого охлаждения остается высоким и возможности дальнейшего повышения в процессе эксплуатации предела текучести материала ограничены.

Таким образом уровень техники по доступным патентно-информационным материалам не позволяет решить задачу существенного повышения сопротивления хрупкому разрушению конструкций, в частности корпусов энергетических атомных реакторов, работающих под давлением теплоносителя, например типа ВВЭР.

Поставленная задача решена путем предварительного снижения предела текучести охрупченной стали корпуса реактора за счет нагрева до заданной температуры, выдержки в течение заданного времени при этой температуре и последующего затупления трещины путем регулируемого охлаждения известным способом. Максимальная температура нагрева и выдержки выбирается из условия отсутствия теплового старения сталей, подвергаемых термообработке.

Предлагаемый способ, как и известный способ повышения стойкости элементов конструкций к распространению трещин, заключается в нагреве и последующем охлаждении зоны конструкции в направлении возможного распространения трещины, причем осуществляют равномерный нагрев элемента конструкции до температуры ТоТн.в.ш + (50-200)К, а последующее охлаждение производят в два этапа, причем на первом этапе осуществляют локальное контролируемое охлаждение зоны элемента конструкции, содержащей трещины, в соответствии с законом охлаждения, описываемым выражением

То-Тср Kσ (Ктq- ΔT) до момента реализации в области вершины трещины коэффициента интенсивности напряжений, удовлетворяющего соотношению

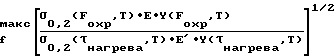

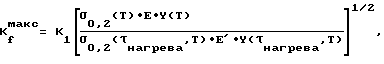

К1 (0,70-0,85)К1с(То), а на втором этапе производят охлаждение всего элемента конструкции со скоростью V≅ 0,3 К/мин, где Тн.в.ш. температура выхода на верхний шельф температурной зависимости вязкости разрушения материала элемента конструкции, Тср температура среды охладителя как функция времени, Kσ- коэффициент, учитывающий распределение термических напряжений в элементе конструкции данной геометрии и с данными формой и длиной трещины, Кт коэффициент, учитывающий теплофизические свойства материала элемента конструкции и условия теплообмена с внешней средой, q температурный градиент, соответствующий Kσ 1 МПа, ΔТ разность температур, соответствующая данному q, К1с вязкость разрушения материала элемента конструкции при температуре То, а согласно изобретению, повышение сопротивления хрупкому разрушению конструкций, в частности, корпусов атомных энергетических реакторов типа ВВЭР происходит за счет снижения предела текучести материала корпуса для обеспечения максимально возможного затупления вершины трещины при контролируемом локальном охлаждении зоны материала у вершины трещины и последующего повышения сопротивления хрупкому разрушению материала при увеличении предела текучести материала от радиационного охрупчивания в процессе последующей эксплуатации корпуса реактора. Сопротивление хрупкому разрушению материала корпуса в зависимости от времени его эксплуатации после его термической обработки и затупления вершины трещины по предложенному способу определяется по зависимости

Kf= K (2) где Kfмакс значение сопротивления хрупкому разрушению материала корпуса сразу после предварительного нагружения по предложенному способу, определенное по выражению (1),

(2) где Kfмакс значение сопротивления хрупкому разрушению материала корпуса сразу после предварительного нагружения по предложенному способу, определенное по выражению (1),

σ0,2(Foxp,T), Y(Foxp,T) параметры, зависящие от дозы нейтронного облучения за время эксплуатации корпуса после перегрузки по предложенному способу и температуры при разрушении корпуса,

σ0,2( τнагрева,Т), Y(τнагрева,Т), Е' параметры сразу после выдержки при заданной температуре нагрева при температуре предварительного нагружения по предложенному способу.

Значения σ0,2, n, зависящие от дозы нейтронного облучения, определяются по результатам испытаний образцов-свидетелей, помещаемых внутрь корпуса реактора на время его эксплуатации до и после предварительного нагружения и во время отжига корпусов реакторов типа ВВЭР.

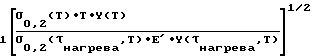

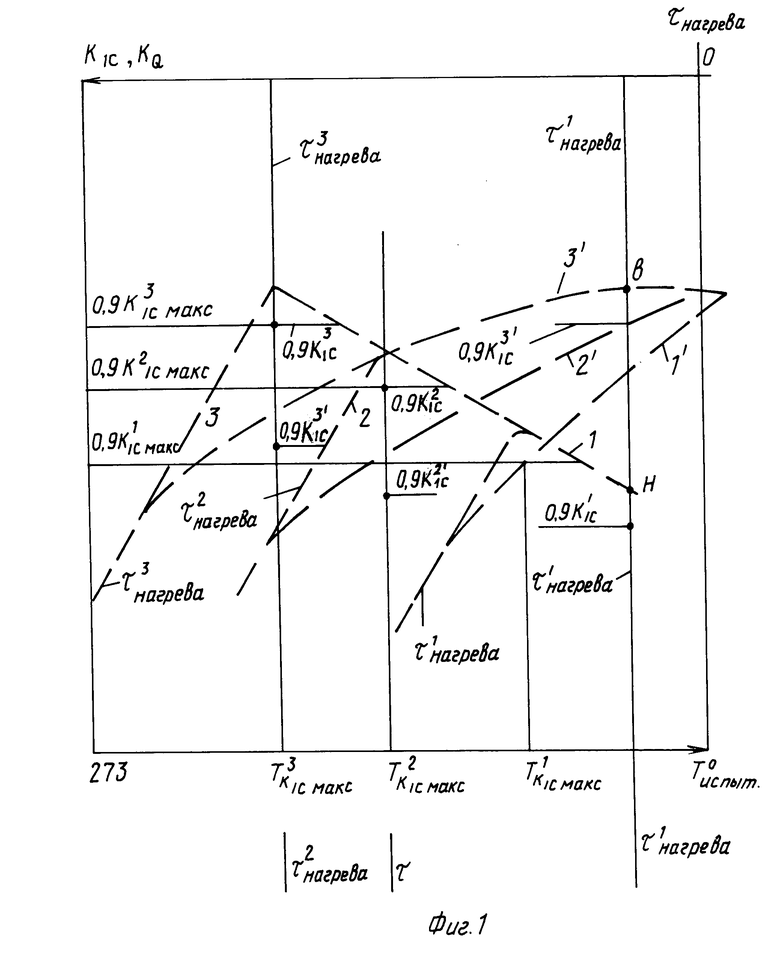

Время выдержки при нагреве стали конструкции определяется экспериментально путем подбора значений К1, σ0,2, n, E по их известным температурным и временным зависимостям или построенным экспериментально (фиг.1, 2), позволяющих получить максимально возможную величину критического коэффициента интенсивности напряжений Kf (после нагружения материала с трещиной по предлагаемому в изобретении способу), определяемого по зависимости

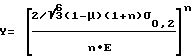

Kf=K (1) где Y коэффициент, равный

(1) где Y коэффициент, равный

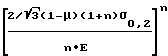

Y=  μ коэффициент Пуассона, n коэффициент деформационного упрочнения, K1 (0,7-0,85)К1с(То) допустимые значения коэффициента интенсивности напряжений при затуплении вершины трещины за счет предварительного нагружения материала конструкции, σ0,2(Т) предел текучести материала при температуре разрушения,

μ коэффициент Пуассона, n коэффициент деформационного упрочнения, K1 (0,7-0,85)К1с(То) допустимые значения коэффициента интенсивности напряжений при затуплении вершины трещины за счет предварительного нагружения материала конструкции, σ0,2(Т) предел текучести материала при температуре разрушения,

σ0,2(τнагрева, Т) зависимость предела текучести материала от времени выдержки при нагреве и температуры нагружения,

Y(τнагрева, Т) зависимость величины коэффициента от времени выдержки при нагреве и от температуры нагружения,

Е значение модуля при температуре разрушения материала,

Е' значение модуля при температуре нагружения материала.

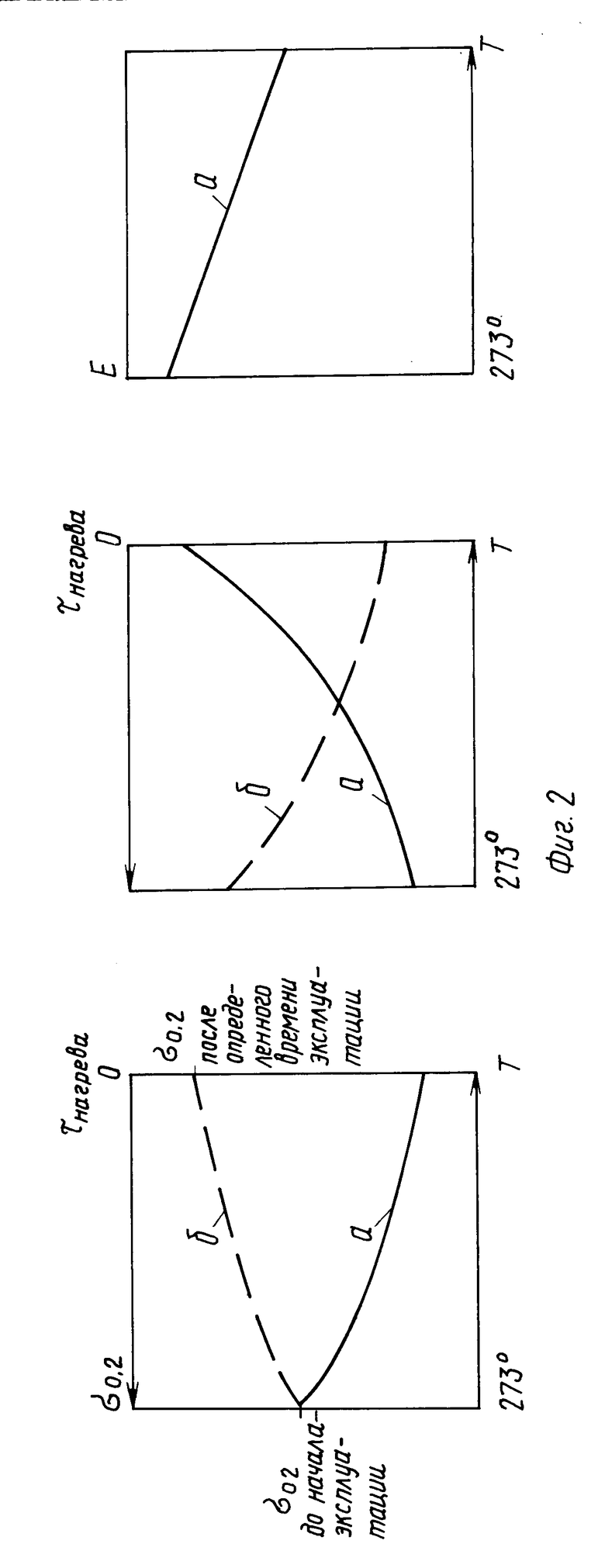

Время выдержки материала конструкции при заданной температуре нагрева, предлагаемое находится из зависимости, приведенной на фиг.2, построенной экспериментально для конкретного материала, путем сравнения значений σ0,2(τнагрева) и предела текучести материала до начала его эксплуатации в составе конструкции.

Время выдержки материала конструкции при заданной температуре нагрева определяется из экспериментально построенных зависимостей от температуры материалов конструкции при различных значениях времени выдержки этих материалов при заданной температуре (фиг.1).

Авторами при подготовке настоящей заявки проведены исследования по патентной и научно-технической литературе. В результате поиска найдено техническое решение, содержащее признак, сходный с одним из признаков, отличающих предложение от прототипа, а именно, проведение операции отжига. Указанная операция в известном решении направлена на сдвиг температуры хрупкости материала ремонтируемой конструкции. В предлагаемом решении сходная операция направлена на уменьшение предела текучести материала конструкции.

Поэтому считаем, что предлагаемое решение может быть признано соответствующим критерию "изобретательский уровень".

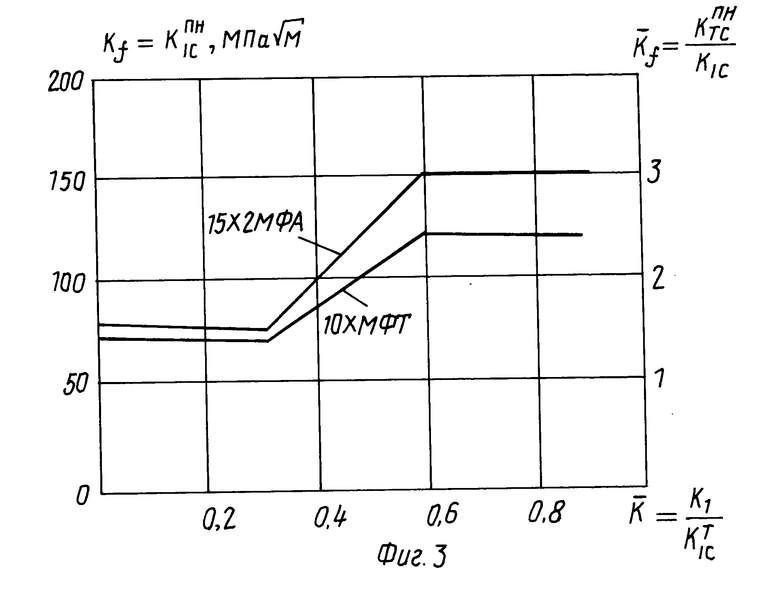

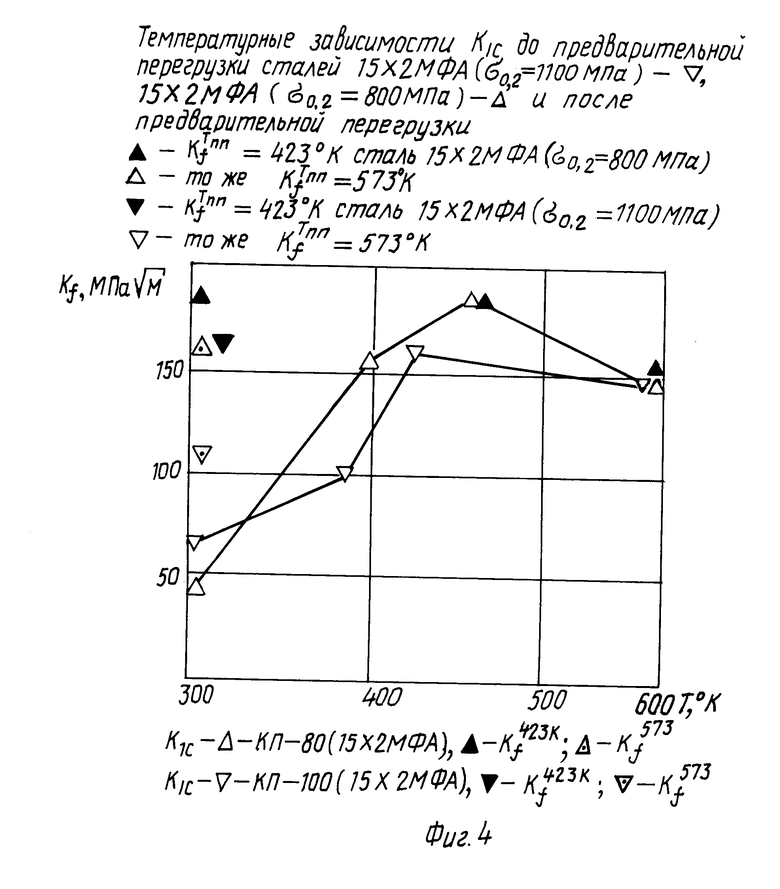

На фиг.1 показаны температурные зависимости К1с сталей 15Х2МФА и 10ХМФТ при различных временах выдержки при нагреве; на фиг.2 типичные температурные зависимости предела текучести (σ0,2), коэффициента деформационного упрочнения и модуля упругости металлических сплавов при различных временах нагрева, где а температурные зависимости К1с; КQ; σ0,2; n; E; б зависимости К1с, КQ; σ0,2; n от времени выдержки при заданной температуре нагрева; на фиг.3 зависимость величины Кf после теплой опресовки от степени перегрузки; на фиг.4 температурные зависимости сталей 15Х2МФА до (К1с) и после теплой опрессовки (Kf); на фиг. 5 зависимости Kf от температуры перегрузки сталей 15Х2МФА КП (100) (1,3) 10ХМФТ (КПП100) (2,4), 15Х2МФП (КП 80) 5,6).

П р и м е р 1. Предварительно изготавливали в соответствии с ГОСТ 25.506-85 образцы для внецентренного растяжения толщиной 50 мм из стали 15Х2МФА, охрупченной до значения предела текучести σ0,2 1100 МПа и металла сварного шва 10ХМФТ, охрупченного термической обработкой до значений предела текучести σ0,2 665 МПа. Вид температурной зависимости К1с металла сварного шва 10ХМФТ (σ0,2 665 МПа), построенной по результатам испытаний указанных выше образцов показан (фиг. 2) кривой 1, а стали 15Х2МФА (σ0,2 1100 МПа) показан кривой 1'. Видно, что характер этих зависимостей разный, для стали 15Х2МФА эта зависимость без экстремума, для металла шва 10ХМФТ зависимость имеет экстремум. Испытания проводились в соответствии с ГОСТ 2506-85. На фиг. 1 приведен также вид кривых для стали 15Х2МФА 2,3 и 10ХМФТ 2',3', после различного времени выдержки при нагреве. Из фиг.1 видно, что при выдержке времени τн при Т423 К, взяты из эксперимента), чем для металла шва 10ХМФТ (К1 105 МПа

при Т423 К, взяты из эксперимента), чем для металла шва 10ХМФТ (К1 105 МПа  при Т 423 К, взяты из эксперимента). Значения К1с после различных величин перегрузки для сталей 15Х2МФА и 10ХМФТ, приведенные на фиг.3, показывают, что значения Кf для обеих сталей увеличивается с увеличением величины предварительной тепловой перегрузки.

при Т 423 К, взяты из эксперимента). Значения К1с после различных величин перегрузки для сталей 15Х2МФА и 10ХМФТ, приведенные на фиг.3, показывают, что значения Кf для обеих сталей увеличивается с увеличением величины предварительной тепловой перегрузки.

П р и м е р 2, подтверждающий, эффективность предварительного нагружения стали по п. 2 формулы. Предварительно изготавливались образцы для внецентренного растяжения толщиной 50 мм из стали 15Х2МФА, охрупченной термической обработкой до значений предела текучести σ0,21100 МПа. После этого эти образцы отжигались при выбранном режиме нагрева до значений σ0,2 540 МПа при Т 293 К, в них выращивались в соответствии с ГОСТ 25.506-85 трещины и затем эти образцы с трещинами нагружались до значений К1100 МПа  при Т 573 К. Измеренное тензометрической скобой раскрытие вершины трещины при К1 100 МПа

при Т 573 К. Измеренное тензометрической скобой раскрытие вершины трещины при К1 100 МПа  равно 80 мкм. Параллельно производилась расчетная оценка раскрытия вершины трещины по зависимости для упругопластического деформирования материала в условиях плоского деформированного состояния по зависимости (2).

равно 80 мкм. Параллельно производилась расчетная оценка раскрытия вершины трещины по зависимости для упругопластического деформирования материала в условиях плоского деформированного состояния по зависимости (2).

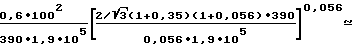

δ  где значение σ0,2 отоженной стали 15Х2МФА при Т 573 К равно 390 МПа

где значение σ0,2 отоженной стали 15Х2МФА при Т 573 К равно 390 МПа  , коэффициент Пуассона берем 0,35, значение коэффициента деформационного упрочнения, определенное из эксперимента при температуре 537 К равно 0,056, значение модуля Юнга при Т 573 К равно 1,9.105 МПа

, коэффициент Пуассона берем 0,35, значение коэффициента деформационного упрочнения, определенное из эксперимента при температуре 537 К равно 0,056, значение модуля Юнга при Т 573 К равно 1,9.105 МПа

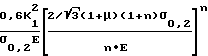

δ  69 мкм После этого указанные образцы термообрабатывались с целью увеличения предела текучести стали этих образцов до значения σ0,2 1100 МПа при Т 293 К, соответствующего повышению температуры хрупкости стали 15Х2МФА на 120оС от нейтронного облучения в процессе эксплуатации и испытывались для определения величины К1с при Т 293 К. Значение К1с, полученное экспериментально, равнялась

69 мкм После этого указанные образцы термообрабатывались с целью увеличения предела текучести стали этих образцов до значения σ0,2 1100 МПа при Т 293 К, соответствующего повышению температуры хрупкости стали 15Х2МФА на 120оС от нейтронного облучения в процессе эксплуатации и испытывались для определения величины К1с при Т 293 К. Значение К1с, полученное экспериментально, равнялась  170 МПа

170 МПа  . Известно, что К1с стали 15Х2МФА, охрупченной до σ0,2 1100 МПа .м при Т 293 К равно ≃ 40 МПа м. Параллельно производилась расчетная оценка Кf после перегрузки (затупившей трещину до величины δ 69 мкм) по зависимости

. Известно, что К1с стали 15Х2МФА, охрупченной до σ0,2 1100 МПа .м при Т 293 К равно ≃ 40 МПа м. Параллельно производилась расчетная оценка Кf после перегрузки (затупившей трещину до величины δ 69 мкм) по зависимости

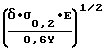

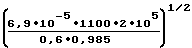

Kf=  σ0,2 1100 МПа м при Т 293 К, Е 2.105 МПа, Y коэффициент, вычисляемый по зависимости описанной в формуле изобретения и равный для этой стали при Т 293 К 0,985.

σ0,2 1100 МПа м при Т 293 К, Е 2.105 МПа, Y коэффициент, вычисляемый по зависимости описанной в формуле изобретения и равный для этой стали при Т 293 К 0,985.

Kf= =160 МПа

=160 МПа

Эксперимент и расчеты показывают, что если затупить вершину трещины в материале с низким значением предела текучести, соответствующем свойствам стали до начала эксплуатации ее в составе корпуса реактора, то последующее ее охрупчивание от нейтронного облучения, приводящее к увеличению предела текучести стали приводит не к снижению, а к увеличению значений К1с стали при температуре ниже температуры вязкохрупкого перехода, в том числе и при Т 293 К.

П р и м е р 3. Выбор времени нагрева и режима перегрузки сталей, обеспечивающей наибольшее значение К1с этой стали по п.3 формулы изобретения. При проведении отжига стали происходит сдвиг в сторону более низких температур хрупковязкого перехода температурных зависимостей К1с отжигаемых сталей (фиг. 4). В то же время зависимость величины Кf после предварительного нагружения от температуры предварительного нагружения для различных сталей также различная, фиг. 5. Поэтому выбор, например, времени нагрева стали 15Х2МФА и выбор температуры перегрузки ведется следующим образом: строятся температурные зависимости К1с стали 15Х2МФА (по результатам испытаний образцов толщиной 50 мм), охрупченной до величины пределов текучести стали, что соответствует σ0,2 1100 МПа (время нагрева при отжиге равно нулю) и после времени отжига стали, обеспечивающего σ0,2 800 МПа фиг.4. Для двух сталей в этом состоянии строят зависимости К1с после предварительной перегрузки (Кf) сталей в состоянии σ0,2 1100 и 800 МПа от температуры, фиг.5 и выбирают время отжига и температуру перегрузки, обеспечивающие наибольшее значение Кf. Из фиг. 4 видно, что наибольшее значение Кf 180 МПа  обеспечивается для стали 15Х2МФА после отжига до состояния σ0,2 800 МПа при температуре предварительной перегрузки Т 423 К.

обеспечивается для стали 15Х2МФА после отжига до состояния σ0,2 800 МПа при температуре предварительной перегрузки Т 423 К.

После определения оптимальных режимов на образцах ремонтировали камеру высокого давления, предназначенную для испытания корпусов гидрофизических приборов до давления воды 30 МПа. Отремонтированную камеру нагружали в течение 100 циклов до давления 35 МПа со скоростью 1 МПа/мин. Подрастания усталостных трещин зарегистрировано не было.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения стойкости элементов конструкций к распространению трещин | 1991 |

|

SU1813188A3 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗВИТИЯ ДЕФЕКТОВ СТЕНОК ТРУБОПРОВОДОВ | 2005 |

|

RU2295088C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОГО СОСТАВНОГО ОБРАЗЦА ТИПА СТ ДЛЯ ИСПЫТАНИЙ НА ТРЕЩИНОСТОЙКОСТЬ ОБЛУЧЕННОГО МЕТАЛЛА | 2015 |

|

RU2582626C1 |

| Образец для испытания на трещиностойкость | 1990 |

|

SU1747993A1 |

| Способ определения трещиностойкости материала | 1988 |

|

SU1610390A1 |

| Способ прогнозирования трещиностойкости материала в зависимости от условий эксплуатации конструкции | 1990 |

|

SU1837199A1 |

| СВАРОЧНЫЙ МАТЕРИАЛ ДЛЯ ПОДСЛОЯ ПОД АНТИКОРРОЗИОННУЮ НАПЛАВКУ НА СТАЛЬ | 2008 |

|

RU2391192C1 |

| СПОСОБ ОПЕРАТИВНОГО ОПРЕДЕЛЕНИЯ КАЧЕСТВА МИКРОСТРУКТУРЫ ТИТАНОВОГО СПЛАВА УПРУГОГО ЭЛЕМЕНТА | 2013 |

|

RU2525320C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ АУСТЕНИТНАЯ СТАЛЬ С ПАМЯТЬЮ ФОРМЫ | 2004 |

|

RU2270267C1 |

| Состав сварочного материала | 1991 |

|

SU1780965A1 |

Использование: в строительстве и эксплаутации сосудов для хранения газов. Сущность изобретения: нагревают и охлаждают конструкцию в направлении возможного распространения трещины. Осуществляют равномерный нагрев элемента конструкции до тепмературы To=Tн.в.ш 50 200 К. Последующее охлаждение производят в два этапа. На первом этапе осуществляют локальное контролируемое охлаждение зоны элемента, содержащего трещины в соответствии с законом охлаждения, описываемым заданным выражением, до момента реализации в области вершины трещины коэффициента интенсивности напряжений, удовлетворяющего заданному соотношению. На втором этапе производят охлаждение всего элемента с определенной скоростью. Время выдержки при заданной температуре выбирают из условия обеспечения уменьшения величины предела текучести материала до величины, равной значению предела текучести этого материала перед началом эксплуатации конструкции. 2 з.п. ф-лы, 5 ил.

T0 Tн.в.ш + (50 200) K,

а последующее охлаждение производят в два этапа, причем на первом этапе осуществляют локальное контролируемое охлаждение зоны элемента конструкции, содержащей трещины, в соответствии с законом охлаждения, описываемым выражением

To-Tcp= Kσ(Kтq-ΔT),

до момента реализации в области вершины трещины коэффициента интенсивности напряжений, удовлетворяющего соотношению

K1 (0,700,85)K1c(T0),

где Tн.в.ш температура выхода на верхний шельф температурной зависимости вязкости разрушения материала элемента конструкции;

Tср температура среды охладителя как функция времени;

Kσ коэффициент, учитывающий распределение термических напряжений в элементе конструкции данной геометрии и с данными формой и длиной трещины;

Kт коэффициент, учитывающий теплофизические свойства материала элемента конструкции и условия теплообмена с внешней средой;

q температурный градиент, соответствующий Kσ 1 МПа;

DT -разность температур, соответствующая данному q;

K1с вязкость разрушения материала элемента конструкции при температуре T0,

а на втором этапе производят охлаждение всего элемента конструкции со скоростью V ≅ 0,3 K/мин, отличающийся тем, что после операции нагрева материала до начала контролируемого охлаждения производят выдержку времени τ при выбранной температуре нагрева, которое определяют из условия достижения максимального значения  сопротивления хрупкому разрушению материала конструкций с трещиной в результате контролируемого охлаждения зоны элемента конструкции, содержащей трещину

сопротивления хрупкому разрушению материала конструкций с трещиной в результате контролируемого охлаждения зоны элемента конструкции, содержащей трещину

где Y коэффициент,

μ коэффициент Пуассона;

n коэффициент деформационного упрочнения;

K1 (0,6 0,85) K1с (T0) допустимые значения коэффициента интенсивности напряжений при затуплении вершины трещины за счет предварительного нагружения материала конструкции;

K1с (T0) вязкость разрушения при температуре предварительного нагружения материала;

s0,2(τнагрева,T) предел текучести материала конструкции, зависящий от времени выдержки при выбранной температуре нагрева и температуры предварительного нагружения

E значение модуля при температуре разрушения материала;

E(T) модуль упругости предварительного нагружения;

Y(τнагрева,T) коэффициент, учитывающий зависимость времени выдержки при выбранной температуре нагрева и температуру в процессе затупления трещины;

σ0,2(T) предел текучести материала конструкций, зависящий от температуры при растяжении материала;

Y (T) коэффициент, учитывающий значения температуры при разрушении материала.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ повышения стойкости элементов конструкций к распространению трещин | 1991 |

|

SU1813188A3 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-08-09—Публикация

1992-08-12—Подача