Изобретение относится к дефектоскопии и механике разрушения и может быть использовано для изготовления контрольных образцов в целях проведения операций неразрушающего контроля.

Целью изобретения является повышение степени идентичности трещин, .получаемых в контрольных образцах, реальным эксплуатационным трещиноподобным дефектам за счет создания регламентированных условий образования искусственных трещин, максимально приближенных к условиям развития трещин в эксплуатируемых объектах. Для достижения поставленной цели образец с концентратором в виде поверхностного надреза нагружают до получения в нем трещин в присутствии рабочей среды или среды, ее имитирующей. При этом режим нагружения поддерживается в таком интервале, чтобы контролируемый параметр - величина коэффициента интенсивности напряжений в вершине растущей искусственной трещины находился в пределах среднего участка диаграммы усталостного разрушения Образца, либо соответствовал условиям роста трещин в эксплуатируемых конструкциях (при их известности).

Изобретение относится к неразрушаю-. щему контролю и механике разрушения и может использоваться для создания образцов с трещиноподобными дефектами, обладающими высокой степенью идентичности в отношении реальных эксплуатационных дефектов.

Целью изобретения является повышение степени соответствия искусственных и

00

ю о

со

реальных эксплуатационных трещин для проведения дефектоскопического обследования.

Способ осуществляют следующим образом.

Образец с концентратором в виде надреза нагружают в присутствии рабочей среды или среды, ее имитирующей, причем режим нагружения выбирается и поддерживается в таком интервале, чтобы контролируемый параметр - величина коэффициента интенсивности напряжений в вершине растущей искусственной трещины находился в пределах среднего участка диаграммы уста- лостного разрушения, либо соответствует условиям роста трещин в эксплуатируемых конструкциях (при их известности), например, в случае целенаправленного создания контрольного образца для решения конкретной задачи в условиях реального производства.

Идентификация искусственных трещин контрольного образца и эксплуатационных трещин по значению коэффициента интенсивности напряжений обеспечивает соответственно геометрии искусственных и реальных эксплуатационных трещин, а выращивание трещин в контрольных образцах в присутствии рабочей среды обеспечивает сопоставимость сравниваемых дефектов по состоянию среды, заполняющей внутреннюю полость трещин.

Способ заключается в следующем.

Применяя положения теории механики разрушения, описывающие поведение материала с трещиной при механическом нагружен ии, используем понятие коэффициента интенсивности напряжений в вершине трещины (К)

(л1)1/2 ,(1) где 21-дяина (глубина) трещины;

о- приложенная нагрузка.

В случае использования пйнятия коэффициента интенсивности напряжений (К) наиболее важный геометрический параметр трещины, определяющий притупление или остроту вершины трещины и, следовательно, ее раскрытие (что влияет на достоверность результатов дефектоскопии), может быть выражен через размер пластической зоны в вершине трещины (г) и предел текучести материала (7у):

Л4()2 (2)

Таким образом, используя понятие коэффициента интенсивности напряжений в качестве параметра, по которому контролируют и управляют динамикой процесса выращивания искусственных трещин, а также идентифицируют их соответствие эксплуатационным трещинам, можно получить в контрольных образцах для дефектоскопии искусственные трещины необходимых геометрических размеров.

5Использование рабочей среды при выращивании искусственных дефектов позволяет воспроизвести как влияние среды на геометрические параметры искусственных дефектов, так и состояние внутренней полости трещин.

Пример. Для осуществления предлагаемого способа приводится совокупность операций по изготовлению контрольных образцов для дефектоскопии магистральных

5 трубопроводов диаметром 1420 мм с толщиной стенки 16,3 мм из трубной стали класса Х-60; трубопроводы эксплуатируются при внутреннем давлении 7,5 МПа. Разрушение трубопроводов является следствием обра0 зования и развития на наружной поверхности продольных трещин, рост которых инициируется циклическими колебаниями внутреннего давления (чаще всего - вследствие пусков-остановок). Стабильное разви5 тие образующихся трещин, как показали наши исследования, происходит до относительной глубины 0,6 толщины сте нки, после чего наступает быстрое сквозное разрушение Стенки. Для изготовления кон0 трольного образца был использован участок станки реального трубопровода размером 50 х 120 мм, на наружной стороне которого был нанесен продольный электроискровой надрез с глубиной 0,8 мм, после чего обра- 5 зец располагался на опорах испытательной машины и через ролик подвергался циклическому нагружению на воздухе и в присут- , ствии воды, подаваемой на дно надреза, усилием Р до образования трещины I.

0 Нагружение образцов проводили на электрогидравлической машине УРС 20/600 в режиме постоянной деформации при непрерывном фиксировании длины растущей трещины на боковой поверхности образца с

5 помощью стереомикроскопа МБС-2 с точ- ностью 0,05 мм для получения набора контрольных образцов с длиной трещин от 3 до 8 мм.

При этом необходимо отметить, что об0 раэование усталостной трещины осуществ- лялось при амплитудном значении коэффициента интенсивности напряжений 23-25 МПа УЩэто значение лежит в пределах линейного участка кинетической диаг5

раммы усталостного разрушения стали

данной марки Х-60) и коэффициента асимметрии цикла 0,1, т.е. режимы нагружения соответствуют предлагаемому способу. Кро- . ме того, оценивалась идентичность искусственных трещин и эксплуатационных

дефектов методами магнитной дефектоскопии и электропотенциальным методом неразрушающего контроля. С этой целью посредством датчиков Холла были измерены топографии нормальной и тангенциальной составляющих магнитного поля рассеяния над трещиной. Измерения проводились в намагничивающем поле Но -250 А/см. В качестве намагничивающего устройства использовался приставной П-образный электромагнит посте- янного тока. Образец накладывался на полюса электромагнита и сканирования датчиком Холла, и одновременно топография магнитного поля рассеяния над датчиком регистрирова- лась на двухкоординатный самописец типа Л КД-004. Примерное совпадение топографии и амплитуды тангенциальной составляющей магнитного поля рассеяния над образцами с эксплуатационной и искусственной трещинами говорят о близости их геометрических па- раметров. Измерение глубины трещины злектропотенциальным методом проводилось с помощью дефектоскопа ЭПД-4 с выносным зондом. Разница в показаниях составила при- мерно 10%.

Таким образом, данные дефектоскопии подтверждают вышеприведенные выводы об идентичности искусственных и эксплуатационных дефектов. Сравнение геометрии пол ученных искусственных трещин контрольных образцов и эксплуатационных трещинопо- добных дефектов показало идентичность их геометрических признаков. Для дополнительной проверки контрольный образец с искусственной трещиной с относительной глубиной 0,5, а также аналогичный образец с эксплуатационной трещиной были доведены путем статического нагружения до полного разрушения. В результате изучения и срав

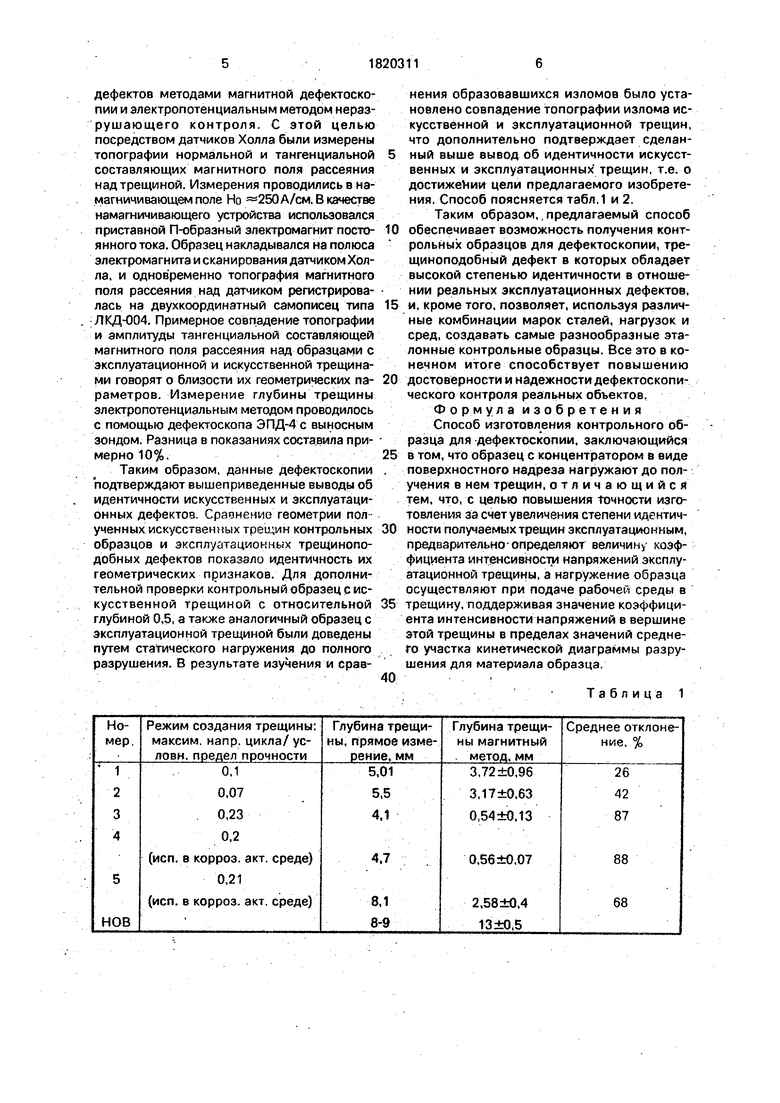

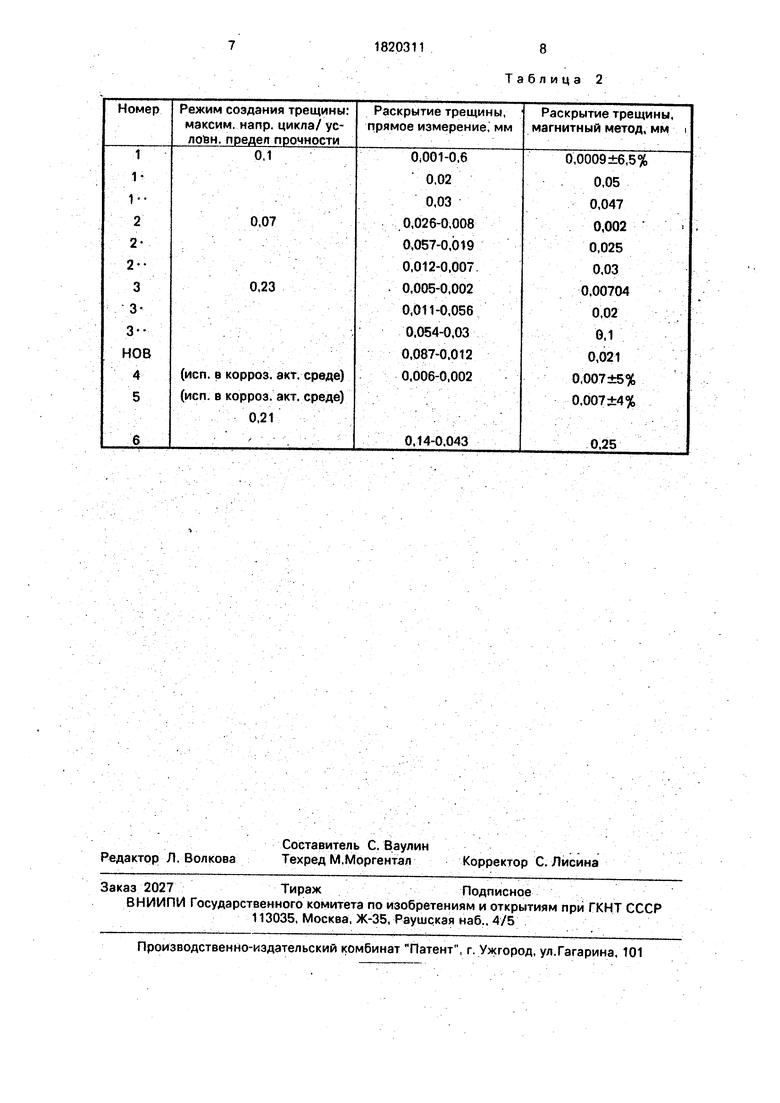

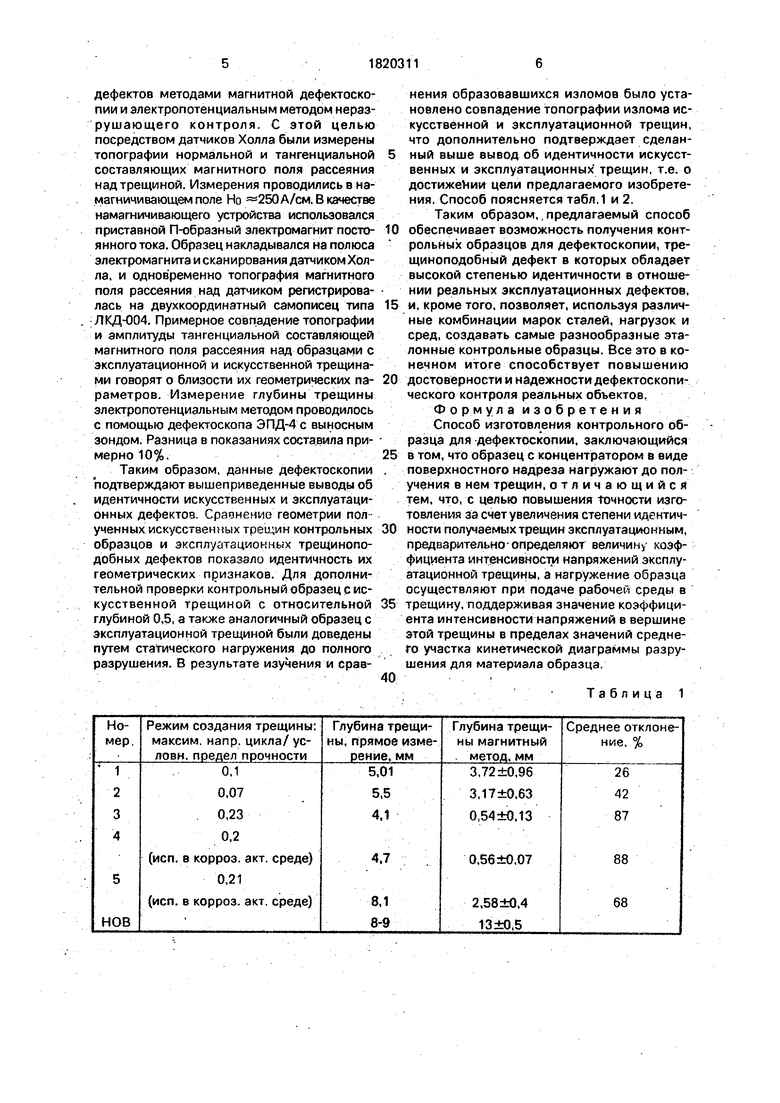

нения образовавшихся изломов было установлено совпадение топографии излома искусственной и эксплуатационной трещин, что дополнительно подтверждает сделанный выше вывод об идентичности искусственных и эксплуатационных трещин, т.е. о достижении цели предлагаемого изобретения. Способ поясняется табл.1 и 2.

Таким образом,, предлагаемый способ обеспечивает возможность получения контрольных образцов для дефектоскопии, тре- щиноподобный дефект в которых обладает высокой степенью идентичности в отношении реальных эксплуатационных дефектов, и, кроме того, позволяет, используя различные комбинации марок сталей, нагрузок и сред, создавать самые разнообразные эталонные контрольные образцы. Все это в конечном итоге способствует повышению достоверности и надежности дефектоскопического контроля реальных объектов. Формула изобретения Способ изготовления контрольного образца для дефектоскопии, заключающийся в том, что образец с концентратором в виде поверхностного надреза нагружают до получения в нем трещин, отличающийся тем, что, с целью повышения точности изготовления за счет увеличения степени идентичности получаемых трещин эксплуатационным, предварительно-определяют величину коэффициента интенсивности напряжений эксплуатационной трещины, а нагружение образца осуществляют при подаче рабочей среды в трещину, поддерживая значение коэффициента интенсивности напряжений в вершине этой трещины в пределах значений среднего участка кинетической диаграммы разрушения для материала образца.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТРОЛЬНОГО ОБРАЗЦА ДЛЯ ДЕФЕКТОСКОПИИ ТРУБОПРОВОДОВ | 2007 |

|

RU2364850C2 |

| СПОСОБ ПОВЫШЕНИЯ ДОСТОВЕРНОСТИ ВИХРЕТОКОВОГО НЕРАЗРУШАЮЩЕГО ДЕФЕКТОСКОПИЧЕСКОГО КОНТРОЛЯ | 2013 |

|

RU2547153C1 |

| Способ определения предела выносливости материала | 1987 |

|

SU1460664A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ | 1989 |

|

RU2297616C2 |

| Способ исследования трещиностойкости материала | 1985 |

|

SU1441249A1 |

| УНИВЕРСАЛЬНЫЙ УЧЕБНО-ИССЛЕДОВАТЕЛЬСКИЙ СТЕНД ИЗУЧЕНИЯ ГЕНЕРАЦИИ И РАСПРОСТРАНЕНИЯ АКУСТИЧЕСКИХ ВОЛН В ЭЛЕМЕНТАХ ПРОМЫШЛЕННЫХ ОБЪЕКТОВ ОТ ИМИТАТОРОВ РЕАЛЬНЫХ ИСТОЧНИКОВ АКУСТИЧЕСКОЙ ЭМИССИИ | 2015 |

|

RU2608969C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ВЫСОКОНАГРУЖЕННОГО МЕТАЛЛА НЕФТЕГАЗОВОГО ОБОРУДОВАНИЯ ДЛЯ ИСПЫТАНИЯ НА ЦИКЛИЧЕСКУЮ ТРЕЩИНОСТОЙКОСТЬ | 2011 |

|

RU2465565C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ ДЛИНЫ ТРЕЩИНЫ ДЛЯ НАХОЖДЕНИЯ ВЯЗКОСТИ РАЗРУШЕНИЯ | 2015 |

|

RU2589523C1 |

| СПОСОБ ИСПЫТАНИЯ СТАЛЕЙ ПОД ДЕЙСТВИЕМ ВОДОРОДА | 2024 |

|

RU2840252C1 |

| Способ определения ресурса деталей | 1978 |

|

SU769033A1 |

Изобретение относится к дефектоскопии и механике разрушения и может быть использовано для изготовления контрольных образцов. Цель изобретения - ловышение точности изготовления контрольного образца за счет увеличения степени идентичности получаемых трещин эксплуатационным - достигается благодаря тому, что в способе изготовления контрольного образца для дефектоскопии, заключающемся в том. что образец с концентратором в виде поверхностного надреза нагружают до получения в нем трещин, предварительно определяют величину коэффициента интенсивности напряжений эксплуатационной трещины, а нагружение образца осуществляют при подаче рабочей среды в трещину, поддерживая значение коэффициента интенсивности напряжений в вершине этой трещины в пределах значений среднего участка кинетической диаграммы разрушения материала образца. 2 табл. w ЧвгЁ

| Способ поисков литологических залежей нефти и газа | 1985 |

|

SU1402998A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления эталонов для дефектоскопии | 1976 |

|

SU555329A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-06-07—Публикация

1991-04-11—Подача