Изобретение относится к технологиям смешивания растительных и синтетических компонентов, а именно к способам получения биодизельного топлива, которое применяется в качестве экологически чистого вида топлива для дизельных двигателей из возобновляемого источника, например растительного сырья - масла рапса, подсолнечника, льна, сои, и предназначено для замещения обычного дизельного топлива. Биодизельное топливо может быть использовано во всех типах дизельных двигателей как самостоятельно, так и в смеси с обычным дизтопливом.

Известен СПОСОБ ПОЛУЧЕНИЯ БИОЛОГИЧЕСКОГО ДИЗЕЛЬНОГО ТОПЛИВА, в соответствии с которым подготовленную массу вещества загружают в резервуар и разогревают, затем добавляют к массе вещества метанол и катализатор, смешивают в резервуаре вещество, метанол и катализатор до образования однородной массы, обеспечивая при этом в результате химического процесса переход всей массы смешанных компонентов в продукт реакции (метиловый эфир и глицерин). Затем готовый продукт отстаивают в резервуаре для разделения его на фракции, удаляют из резервуара загрязняющие составляющие, побочные продукты химического процесса и компоненты, которые не принимают участия в реакции, подогревают резервуар. Готовое биологическое дизельное топливо получают в процессе реакции переэтерефикации необработанного биологического дизельного топлива в вакууме. Из резервуара извлекают осевший глицерин, после чего повторяют перечисленные выше технологические операции до полного вступления веществ в реакцию (патент Украины на полезную модель №20901).

Однако известный способ реализуется при нагреве масла до 65-70°С. Это требует значительных энергозатрат, так как процессы рекуперации излишнего метанола (необходимое условие прохождения реакции в традиционных технологиях), дополнительной переэтерификации, а так же вакуумная сушка осуществляются при значительном энергопотреблении. Кроме того, способ предусматривает наличие дорогостоящего оборудования, что увеличивает себестоимость получаемого продукта.

Известен способ изготовления жидкого топлива, включающий смешивание дизельного топлива с растительным маслом с применением гидродинамической кавитационной обработки смеси при числе кавитации 1,5-4,5. При этом в качестве растительного масла используют рапсовое масло (заявка на изобретение РФ №94042798).

Однако топливо, получаемое в результате применения известного способа, не обладает качественными параметрами, характерными для биодизельного топлива, несмотря на наличие достаточного количества растительного масла (10-30%). Кроме того, известная технология не предусматривает очистку топлива от механических примесей, что может привести к повреждению узлов и агрегатов, контактирующих с топливом, изготовленным согласно известному способу.

Наиболее близкой по технической сущности к заявляемому изобретению является технология получения биодизеля из растительных масел (ООО «ТЕСАР-ЭКСПО»), представляющая собой реакцию этерификации: к растительному маслу добавляют метанол (этанол) в соотношении приблизительно 9:1 и незначительное количество катализатора (щелочного или кислотного), после чего смесь обрабатывают в кавитационном реакторе. В процессе производства биодизеля получают побочный продукт - глицерин. После очистки глицерин можно использовать для производства технических моющих средств. Технологический процесс производства биодизеля происходит следующим образом: растительное масло подается в гидродинамический смеситель. При этом в вакуумную полость гидродинамического смесителя поступает предварительно приготовленный раствор катализатора в спирте (КОН в метаноле), где происходит смешивание всех исходных компонентов. В гидродинамическом смесителе происходит первая ступень реакции переэтерификации растительного масла с метанолом. Окончание реакции происходит в насосе-кавитаторе. Благодаря интенсивным кавитационным процессам в гидродинамическом смесителе и насосе-кавитаторе происходит разрыв молекул жирных кислот, что значительно увеличивает скорость протекания реакции и улучшает качество энергетических характеристик будущего топлива. После насоса-кавитатора смесь подают в колонны-отстойники, где происходите ее разделение на биодизель и водно-глицериновую смесь (http://www.energy-saving-technology.com/page-ru/biod/biodizel.html).

Однако биодизель, получаемый согласно описанной технологии, является промежуточным продуктом и не может использоваться в качестве самостоятельного вида топлива вследствие низкого уровня очистки. Известная технология не предусматривает наличие очистных сооружений и способов очистки, что негативно сказывается на качестве топлива и может привести к повреждению агрегатов и узлов, контактирующих с продуктом. Кроме того, данная технология является дискретной, так как для завершения процесса этерификации промежуточный продукт выдерживают в колоннах-отстойниках и только затем цикл производства запускают вновь.

Задачей, на решение которой направлено заявляемое изобретение, является создание высокотехнологичного способа получения биодизельного топлива, реализация которого позволит существенно снизить энерго- и трудозатраты и уменьшить себестоимость конечного продукта.

Технический результат, получаемый при использовании заявляемого технического решения, заключается в интенсификации процесса этерификации за счет обеспечения влияния центробежного поля.

Поставленная задача решается тем, что в способе получения биодизельного топлива, включающем смешивание растительного масла, спирта и катализатора, кавитационную обработку смеси до получения однородной эмульсии и разделение эмульсии на биодизель и глицерин, согласно техническому решению, разделение эмульсии на биодизель и глицерин осуществляют воздействием центробежного поля, затем полученный биодизель смешивают с дизельным топливом и отработанным моторным маслом в следующем объемном соотношении: биодизель до 50%, дизельное топливо до 65%, отработанное моторное масло до 5%, а для получения биодизельного топлива смесь повторно подвергают кавитационной обработке с дальнейшей ее очисткой от механических примесей воздействием центробежного поля. Кроме того, после кавитационной обработки эмульсии перед ее разделением на биодизель и глицерин обеспечивают процесс перемещения эмульсии для завершения реакции этерификации. После повторной кавитационной обработки, перед очисткой от механических примесей обеспечивают состояние динамического перемещения смеси для ее стабилизации.

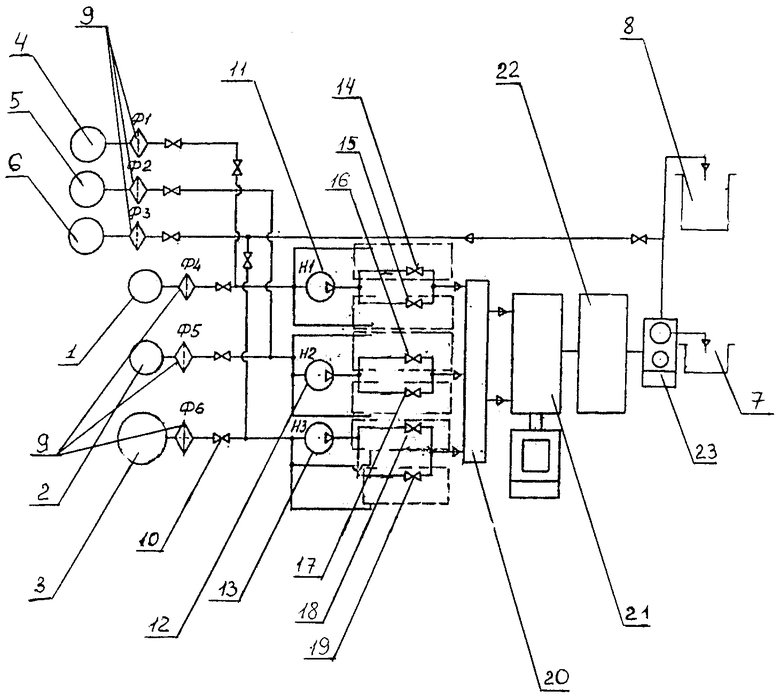

Изобретение поясняется чертежом, где представлена схема работы устройства для получения биодизельного топлива.

Позициями на чертеже обозначены:

1 - емкость с катализатором;

2 - емкость со спиртом;

3 - емкость с очищенным растительным маслом;

4 - емкость с очищенным отработанным моторным маслом;

5 - емкость с дизельным топливом;

6 - накопительная емкость для биодизеля;

7 - накопительная емкость для глицерина;

8 - накопительная емкость для биодизельного топлива;

9 - фильтры Ф1-Ф6;

10 - запорные вентили;

11-13-насосы Н1-Н3;

14-19 - дозаторы;

20 - камера смешивания;

21 - кавитатор;

22 - буферное устройство;

23 - центробежный очиститель.

Способ получения биодизельного топлива осуществляется следующим образом. Предварительно очищенное растительное масло смешивают со спиртом и небольшим количеством катализатора, например, калиевой щелочи (КОН) в определенном объемном соотношении компонентов в зависимости от типа используемого масла и спирта. Например, при смешивании рапсового масла и метилового спирта компоненты добавляют в соотношении 9:1. Растительное масло может быть рапсовым, подсолнечным, кукурузным, пальмовым, подсолнечным или другим, а катализатор - щелочным или кислотным, чаще всего используют щелочь в количестве 1% от всего объема. Предварительное смешивание исходных сырьевых компонентов происходит в камере смешения проточного типа, конструктивное решение которой обеспечивает высокую турбулентность входящих потоков. Полученную смесь обрабатывают в кавитаторе проточного типа до получения однородной эмульсии, инициируя процесс этерификации. Кавитация отличается от обычного кипения тем, что при повышении относительной скорости потока понижается давление потока до давления насыщенных паров (вакуума). При этом жидкость вскипает, и образуются кавитационные парогазовые пузырьки микроскопических размеров. Кавитационные пузырьки, попадая в область повышенного давления, охлопываются (замыкаются, конденсируются) кумулятивными струйками в точки. В этих точках кумулятивные эффекты приводят к точечному повышению давлений до десятков тысяч атмосфер с образованием точечных температур в десятки тысяч градусов по Кельвину. На выходе из кавитатора реакция этерификации продолжается. Для ее завершения эмульсию пропускают через буферное устройство, выполненное, например, в виде проточного спирального змеевика. В процессе перемещения по каналу буферного устройства эмульсия стабилизируется. Затем эмульсию подвергают обработке для разделения на биодизель и водно-глицериновую смесь, пропуская через центробежный очиститель, например типа СОГ-913, для выделения из смеси глицерина под воздействием центробежного поля.

После глубокой очистки получают фармакопейный глицерин, пользующийся спросом в фармакологии. Добавляя фосфорную кислоту к техническому глицерину, можно получить фосфорные удобрения, которые используют для нужд сельского хозяйства.

После выделения глицерина оставшуюся фракцию - биодизель, являющийся промежуточным продуктом получения биодизельного топлива, смешивают с дизельным топливом, и очищенным отработанным моторным маслом в следующем объемном соотношении: биодизель - до 50%, дизельное топливо - до 65%, отработанное моторное масло - до 5%. Смесь вновь подвергают кавитационной обработке для получения конечного продукта - биодизельного топлива. После повторной кавитационной обработки смесь подвергают динамическому перемещению по буферному устройству к центробежному очистителю, при помощи которого биодизельное топливо очищают от механических примесей и воды. Конструкция центробежного очистителя раскрыта в описании патента РФ на полезную модель №68924, «УСТАНОВКА ОЧИСТКИ ЖИДКОСТИ», патентообладатель ЗАО «Тесар-СО», в описании изобретения к патенту РФ №2274496 «УСТРОЙСТВО ДЛЯ ОТВОДА ЖИДКОСТИ ИЗ ЦЕНТРОБЕЖНОГО ОЧИСТИТЕЛЯ», патентообладатель ООО «НИЦ «Теас-МО» по договору об отчуждении исключительного права на изобретение с ЗАО «Тесар-СО», в описании патента РФ на полезную модель №40014, «ЦЕНТРОБЕЖНЫЙ ОЧИСТИТЕЛЬ ЖИДКОСТЕЙ», патентообладатель ЗАО «Тесар-СО».

Заявляемый способ может быть реализован с помощью установки, схема которой представлена на чертеже. Установка включает первый блок емкостей, предназначенных для хранения катализатора 1, спирта 2 и очищенного растительного масла 3, и второй блок емкостей, предназначенных для хранения дизельного топлива 5, очищенного отработанного масла 4 и накопления биодизеля 6. Емкости каждого блока последовательно соединены через запорную арматуру 10 с насосами 11-13 (H1, H2, Н3), снабженными регулируемыми дозаторами 14-19, и камерой смешивания 20, в свою очередь последовательно соединенную с центробежным очистителем 23 через кавитатор 21 и буферное устройство 22. Один из выходов центробежного очистителя 23, предназначенный для биодизеля, соединен со вторым блоком емкостей. Установка выполнена с возможностью работы по замкнутому циклу с подключением к блоку насосов первого или второго блоков емкостей, обеспечивающих получение биодизеля и биодизельного топлива соответственно. Установка снабжена датчиками нижнего и верхнего уровня жидкости, размещенными в емкостях первого и второго блоков, а также запорной аппаратурой и блоком автоматического и ручного управления элементами установки, включающим пуско-регулирующее, коммутационное, индикаторное оборудование.

Компоненты из емкостей первого блока подают под давлением в камеру смешивания. В частности, в камеру смешивания 20 подают катализатор из емкости 1 насосом 11 через дозатор 14, спирт из емкости 2 насосом 12 через дозатор 16 и растительное масло из емкости 3 насосом 13 через дозатор 18, при этом дозаторы обеспечивают следующее объемное соотношение компонентов: растительное масло - 90%, метиловый спирт - 9%, катализатор - 1%. В смесителе 20 осуществляется предварительное смешивание исходных компонентов. Полученную смесь подвергают кавитационной обработке в кавитаторе 21 до получения однородной эмульсии. После кавитационной обработки смесь подвергают принудительному перемещению по каналу буферного устройства, которое представляет собой изогнутый трубопровод постоянного проходного сечения. Стабилизированную эмульсию затем пропускают через центробежный очиститель 23 для разделения на глицерин, который сливают в емкость 7, и биодизель, который направляют в накопительную емкость 6 второго блока. Затем смешивают очищенное отработанное моторное масло с дизельным топливом и полученным биодизелем. Для этого в камеру смешивания 20 подают отработанное моторное масло насосом 11 из емкости 4 через дозатор 15, дизельное топливо насосом 12 из емкости 5 через дозатор 17 и биодизель насосом 13 из емкости 6 через дозатор 19. Дозаторы обеспечивают следующее объемное соотношение компонентов: биодизель - 30-50%, дизельное топливо - 45-65%, моторное масло - до 5%. Полученная смесь подается в кавитатор 21, где подвергается кавитационной обработке до образования биодизельного топлива. Обработанную в проточном кавитаторе 21 смесь направляют через буферное устройство в центробежный очиститель 23, где очищают от механических примесей и воды. Очищенное биодизельное топливо поступает в накопительную емкость 8 для хранения и реализации.

Пример конкретного выполнения.

Заявляемый способ реализован с использованием установки получения биодизельного топлива производительностью 350 л/час. Исходными сырьевыми компонентами для получения биодизельного топлива являлись: растительное рапсовое масло и метанол, взятые в соотношении 9:1. Кроме того, в качестве катализатора использована калиевая щелочь в объеме 1% от общего количества сырьевых компонентов. Установка содержит шесть накопительных емкостей следующих объемов: для щелочи до 0,01 м3, для метанола до 0,2 м3, для рапсового масла до 2,0 м3, для промежуточного продукта (биодизель) до 3,0 м3, для дизельного топлива до 3,0 м3 и для очищенного отработанного масла до 2,0 м3. Емкости посредством запорной арматуры соединены с перекачивающими насосами с дозаторами, при этом при выполнении операции смешивания исходных компонентов дозаторы обеспечивают следующую производительность насосов: для щелочи до 5,0 л/час, для метанола до 50,0 л/час, для рапсового масла до 500,0 л/час. Исходные компоненты с заданной дозировкой подают в камеру смешивания, где происходит их предварительное смешивание и инициация процесса этерификации. Затем смесь поступает в проточный кавитатор, где перемешивается до состояния однородной эмульсии под действием гидродинамической кавитации. На выходе из кавитатора эмульсия подвергается принудительному перемещению по удлиненному каналу буферного устройства, внутренний объем которого составляет 0,4 м3, с целью ее стабилизации и завершения процесса этерификации. По окончании перемещения жидкость попадает в центробежный очиститель, конструкция которого представлена в описании изобретения к патенту №40014, где происходит выделение водно-глицериновой смеси, накапливаемой в отдельной емкости, и возврат оставшейся фракции - биодизеля в накопительную емкость для дальнейшей реакции с дизельным топливом и отработанным моторным маслом. Полученный биодизель, дизельное топливо и отработанное моторное масло с дозировкой для промежуточного продукта (биодизель) до 350,0 л/час, для дизельного топлива до 400,0 л/час и для очищенного отработанного масла до 350,0 л/час подаются в камеру смешивания посредством тех же перекачивающих насосов. Затем смесь также подвергают кавитационной обработке и дальнейшему центрифугированию с целью очищения от механических примесей конечного продукта - биодизельного топлива. Таким образом, в результате применения заявляемой технологии получают качественное, полностью очищенное биодизельное топливо, полученное путем двукратной обработки исходных сырьевых и промежуточных компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ДОЗИРОВАНИЯ КОМПОНЕНТОВ ПРИ ПРОИЗВОДСТВЕ ЖИДКОГО БИОТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2618715C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА ИЗ СЫРЬЯ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ | 2014 |

|

RU2559357C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА | 2024 |

|

RU2826996C1 |

| СПОСОБ ПРОИЗВОДСТВА БИОДИЗЕЛЯ | 2013 |

|

RU2533419C1 |

| ЛИНИЯ ПРОИЗВОДСТВА БИОДИЗЕЛЬНОГО ТОПЛИВА | 2017 |

|

RU2646755C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНОГО ТОПЛИВА (БИОДИЗЕЛЯ) | 2017 |

|

RU2667363C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА БИОДИЗЕЛЬНОГО ТОПЛИВА ИЗ СЕМЯН МАСЛИЧНЫХ КУЛЬТУР | 2015 |

|

RU2631423C2 |

| Система производства биодизельного топлива на основе рапсового масла для автотракторных дизельных двигателей | 2022 |

|

RU2797502C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЕРЕРАБОТКИ МАСЛИЧНЫХ СЕМЯН В БИОДИЗЕЛЬНОЕ ТОПЛИВО | 2018 |

|

RU2693046C1 |

| Способ производства биодизельного топлива на основе рапсового масла для дизельных автотракторных двигателей | 2019 |

|

RU2735081C1 |

Изобретение относится к технологиям смешивания растительных и синтетических компонентов для получения биодизельного топлива, которое предназначено для замещения обычного дизельного топлива. Способ включает смешивание растительного масла, спирта и катализатора, кавитационную обработку смеси до получения однородной эмульсии и разделение эмульсии на биодизель и глицерин, которое осуществляют воздействием центробежного поля. Затем полученный биодизель смешивают с дизельным топливом и отработанным моторным маслом в следующем объемном соотношении: биодизель до 50%, дизельное топливо до 65%, отработанное моторное масло до 5%. Смесь повторно подвергают кавитационной обработке с дальнейшей ее очисткой от механических примесей воздействием центробежного поля. Кроме того, после кавитационной обработки эмульсии перед ее разделением на биодизель и глицерин обеспечивают процесс перемещения эмульсии для завершения реакции этерификации. Технический результат состоит в интенсификации процесса этерификации за счет обеспечения влияния центробежного поля. 1 з.п. ф-лы, 1 ил.

1. Способ получения биодизельного топлива, включающий смешивание растительного масла, спирта и катализатора, кавитационную обработку смеси до получения однородной эмульсии и разделение эмульсии на биодизель и глицерин, отличающийся тем, что разделение эмульсии на биодизель и глицерин осуществляют воздействием центробежного поля, затем полученный биодизель смешивают с дизельным топливом и отработанным моторным маслом в следующем объемном соотношении: биодизель до 50%, дизельное топливо до 65%, отработанное моторное масло до 5%, а для получения биодизельного топлива смесь повторно подвергают кавитационной обработке, полученное биодизельное топливо очищают от механических примесей воздействием центробежного поля.

2. Способ по п.1, отличающийся тем, что после кавитационной обработки эмульсии и/или после повторной кавитационной обработки смеси обеспечивают перемещение продукта по изогнутому каналу для завершения реакции этерификации.

| HTTP://WWW.ENERGY-SAVING-TECHNOLOGY.COM/PAGE-RU/BIOD/BIODIZEL.HTML | |||

| US 2005108927 A1, 26.05.2005 | |||

| RU 97103509 A, 20.05.1999 | |||

| Способ вулканизации синтетического каучука | 1947 |

|

SU71117A1 |

| Механизм для приведения в движение игрушек | 1948 |

|

SU74986A1 |

Авторы

Даты

2010-06-27—Публикация

2008-12-29—Подача