Изобретение относится к автоматизации технологических процессов и может быть использовано в нефтехимической, топливной и других отраслях промышленности при получении биодизельного топлива из семян масличных культур.

Известен способ получения биодизельного топлива путем переэтерифи-кации растительного масла спиртом в присутствии катализатора при последующем разделении полученных продуктов экстракцией диоксидом углерода путем отделения от полученной смеси глицерина и биодизеля с циркуляцией диоксида углерода в режиме замкнутого цикла [Пат. №2412236 РФ, С11С 3/04; Способ получения биодизельного топлива / Винокуров В.А., Дадашев М.Н., Барков А.В. заявители и патентообладатели ГОУ ВПО «Российский государственный университет нефти и газа им. И.М. Губкина» и Ассоциация делового сотрудничества в области передовых комплексных технологий "АСПЕКТ" (Ассоциация "АСПЕКТ") (RU). - №2008149226/10; заявл. 15.12.2008; опубл. 20.02. 2011, Бюл. №5].

Однако в известном способе не предусмотрена система управления технологическими параметрами в области оптимальных значений с точки зрения получения биодизельного топлива высокого качества в заданных объемах при минимальных энергетических затратах.

Наиболее близким по технической сущности и достигаемому эффекту является способ производства биодизельного топлива из семян масличных культур [Пат. №2646755 РФ, C10L 1/02; С07С 67/03; С11С 3/10. Линия производства биодизельного топлива / В.В. Ткач, С.А. Шевцов, заявители и обладатели Ткач В.В., Шевцов С.А. - №2017112845, заявл. 13.04.2017; опубл. 07.03.2018, Бюл. №7] в соответствии с линией для его реализации, включающий мойку исходных семян; очистку моечной воды в параллельно установленных и попеременно работающих фильтрах с водной регенерацией фильтрующих элементов; сушку вымытых семян подогретым воздухом; очистку отработанного воздуха после сушки в циклоне; измельчение семян с последующей обжаркой перегретым паром атмосферного давления; механический отжим обжаренных семян в форпрессе; тонкую очистку полученного масла в вакуум-фильтре, вымораживание из очищенного масла восковых веществ в экспозиторе; подогрев масла в проточном теплообменнике; смешивание масла с раствором гидроксида калия в метаноле и проведение реакций переэтерификации в гидродинамическом смесителе и насосе-кавитаторе с разделением полученной смеси на глицерин и биодизельное топливо; высокотемпературный тепловой насос, содержащий компрессор, терморегулирующий вентиль и две секции испарителя, одну из которых используют в экспозиторе, а другую для осушения отработанного воздуха; конденсатор для подготовки перегретого пара с последующей подачей в обжарочный аппарат с образованием контуров рециркуляции по материальным и тепловым потокам.

Однако использование одноступенчатого парокомпрессионного теплового насоса для подготовки теплоносителей в известном способе может привести к существенным энергозатратам, связанным с компрессионным сжатием хладагента для достижения высоких температур конденсации. Критические температуры известных рабочих сред холодильных машин, в зависимости от которых осуществляется выбор температуры конденсации паров хладагента в конденсаторе, как правило, имеют высокие температуры кипения, что затрудняет охлаждение отработанного воздуха после сушки до температуры «мокрого термометра», а следовательно, его осушение в испарителе теплового насоса.

Известный способ не обеспечивает точность и надежность управления технологическими параметрами на всех этапах переработки семян масличных культур в биодизельное топливо, что не позволяет обеспечить стабилизацию технологических режимов в области допустимых значений, обусловленных получением целевых продуктов высокого качества при минимальных энергетических затратах и ограничениях на производительность по исходному продукту.

В способе не предусмотрено использование оперативной информации с объекта управления для регулирования температурных режимов конденсации влаги из влажного воздуха в испарителе, подготовки перегретого пара в конденсаторе парокомпрессионного теплового насоса в пределах заданных значений, что в целом не может обеспечить оптимальных условий технологии переработки масличных семян в биодизельное топливо как системы тепломассообменных и механических процессов.

Технической задачей изобретения является повышение точности и надежности управления процессом переработки масличных семян в биодизельное топливо, снижение удельных энергозатрат и повышение выхода целевого продукта.

Для решения технической задачи изобретения в способе управления процессом переработки масличных семян в биодизельное топливо, предусматривающем мойку исходных семян; очистку моечной воды в параллельно установленных и попеременно работающих фильтрах в режимах разделения и водной регенерации фильтрующих элементов; отвод отфильтрованной воды в сборник конденсата; сушку вымытых семян воздухом, подогретым в рекуперативном теплообменнике; очистку отработанного воздуха после сушки в циклоне; измельчение семян с последующей обжаркой перегретым паром атмосферного давления; механический отжим обжаренных семян в форпрессе; тонкую очистку полученного масла в вакуум-фильтре, вымораживание из очищенного масла восковых веществ в экспозиторе; подогрев масла; смешивание масла с раствором гидроксида калия в метаноле и проведение реакций переэтерификации в гидродинамическом смесителе и насосе-кавитаторе с разделением полученной смеси на глицерин и биодизельное топливо в разделительной центрифуге с использованием высокотемпературного теплового насоса, включающего компрессор, конденсатор, терморегулирующий вентиль и две секции испарителя, одну из которых используют для вымораживания из очищенного масла восковых веществ в экспозиторе, а другую для осушения очищенного от взвешенных частиц в циклоне воздуха, подготовку перегретого пара в конденсаторе теплового насоса с последующей подачей в обжарочный аппарат с образованием контуров рециркуляции по материальным и тепловым потокам новым является то, что используют двухступенчатый парокомпрессионный тепловой насос, включающий компрессоры первой и второй ступени, испаритель первой ступени, конденсатор второй ступени, терморегулирующие вентили первой и второй ступени и конденсатор-испаритель, который для первой ступени используют как конденсатор, а для второй ступени как испаритель; измеряют расход и температуру исходных семян; расход, температуру и влажность вымытых семян перед сушкой; концентрацию взвешенных частиц в воде после фильтра, работающего в режиме разделения; уровень воды в сборнике конденсата; расход, температуру и влажность семян до и после обжарки; расход семян перед форпрессом; расход жмыха и отжатого масла после форпресса; расход отфильтрованного масла после вакуум-фильтра; температуру и расход масла перед гидродинамическим смесителем; расход смеси масла с раствором гидроксида калия в метаноле после насоса кавитатора; расходы биодизеля и глицерина после разделительной центрифуги; концентрацию взвешенных частиц в воде после фильтра, работающего в режиме разделения; расход, температуру воздуха, подаваемого в сушилку; влагосодержание воздуха до и после сушки; температуру кипения хладагента в испарителе первой ступени; температуру конденсации хладагента первой ступени (температуру кипения хладагента второй ступени) в конденсаторе-испарителе теплового насоса; температуру конденсации хладагента в конденсаторе второй ступени; расходы метанола и гидроксида калия перед их смешиванием; расход избыточной части отработанного пара, подаваемого в проточный теплообменник и в рубашку гидромеханического смесителя; расход смеси растительного масла с метанолом после насоса кавитатора; расходы биодизеля и глицерина после разделительной центрифуги; и осуществляют сбалансированное управление параметрами теплоносителей в замкнутых термодинамических циклах по воздуху, воде и перегретому пару; при этом в зависимости от текущих значений расхода и температуры исходных семян устанавливают расход воды из сборника конденсата на процесс мойки; при достижении концентрации взвешенных частиц в отфильтрованной воде более 5 мг/л переключают работу фильтра с режима разделения на режим водной регенерации фильтрующих элементов; осуществляют подпитку свежей водой по ее уровню в сборнике конденсата; по измеренным значениям расхода, температуры и влажности вымытых семян перед сушкой устанавливают мощности компрессоров первой и второй ступени двухступенчатого парокомпрессионного теплового насоса для подготовки воздуха и перегретого пара; по разности влагосодержаний воздуха до и после сушки и его расходу определяют количество испарившейся из семян влаги в отработанном воздухе, непрерывно контролируют влажность высушенных семян и при отклонении влажности семян после сушки более 8% сначала охлаждают воздух до температуры точки «росы» за счет интенсификации рекуперативного теплообмена между воздухом и хладагентом в испарителе первой ступени теплового насоса до влагосодержания воздуха 0,005-0,010 кг/кг путем снижения температуры кипения хладагента, дросселирующего через терморегулирующий вентиль первой ступени теплового насоса; а затем нагревают воздух в рекуперативном теплообменнике до температуры 60-80°С и подают на сушку; стабилизируют температуру конденсации паров хладагента первой ступени теплового насоса в конденсаторе-испарителе воздействием на степень компрессионного сжатия компрессора первой ступени и используют ее в качестве температуры кипения хладагента второй ступени; устанавливают температуру конденсации хладагента в конденсаторе второй ступени в интервале 160-180°С за счет компрессионного сжатия компрессора второй ступени и посредством рекуперативного теплообмена перегревают пар до температуры 130-160°С и затем подают в обжарочый аппарат, после которого получают обжаренные семена с влажностью 1,5-3,0%; по текущим значениям влажности семян до и после обжарки определяют количество излишней части перегретого пара, образовавшегося за счет испарившейся из семян влаги, и устанавливают заданное соотношение расходов отработанного перегретого пара в проточный подогреватель и в рубашку гидромеханического смесителя; контролируют соотношение расходов гидроксида калия и метанола 5:1 при смешивании; проводят реакцию переэтерификации в гидродинамическом смесителе при температуре 40-50°С в соотношении «масло-гидроксид калия в метаноле» 9:1 ив зависимости от расхода смеси масла с раствором гидроксида калия в метаноле после насоса-кавитатора устанавливают частоту вращения ротора разделительной центрифуги с выходом биодизельного топлива 95-110% от количества растительного масла после форпресса.

Технический результат изобретения заключается в повышение точности и надежности управления процессом переработки масличных семян в биодизельное топливо, обеспечивающих стабилизацию качества получаемых целевых и промежуточных продуктов в интервалах заданных значений при минимальных энергетических затратах.

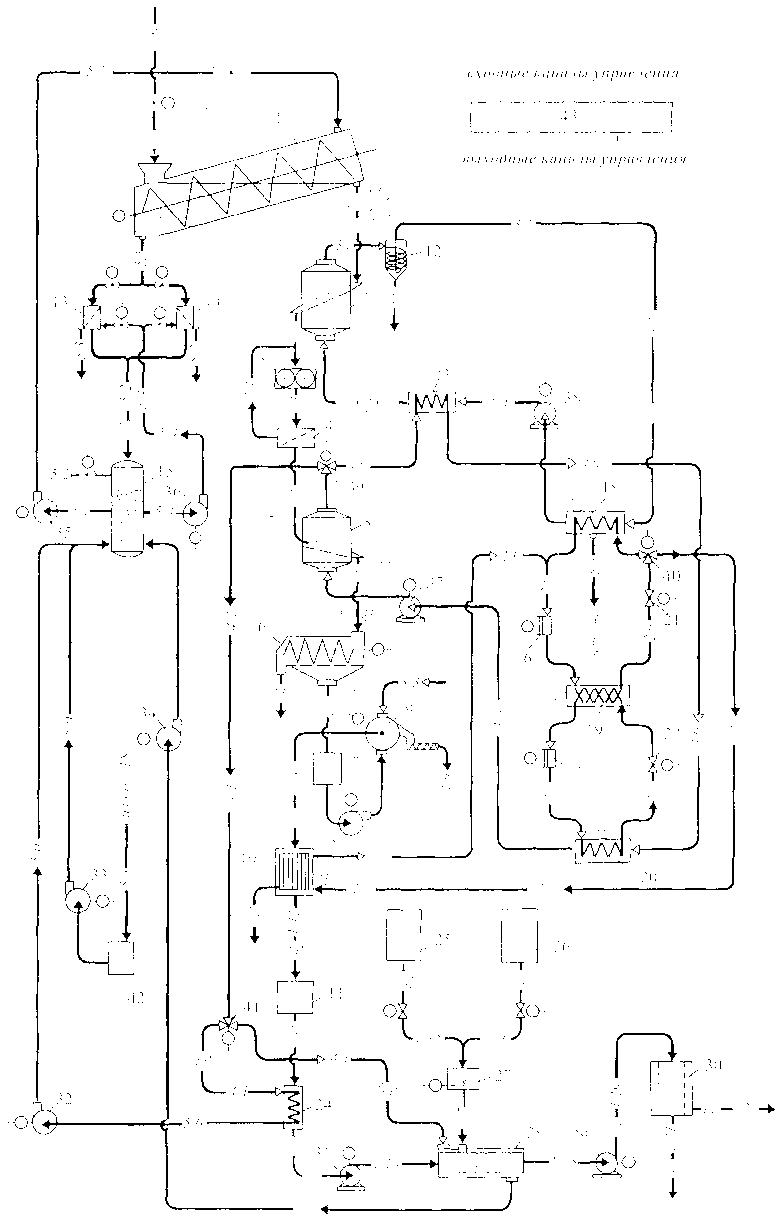

На фиг. 1 представлена схема, реализующая предлагаемый способ управления процессом переработки семян масличных культур в биодизельное топливо.

Схема содержит моечную машину 1; сушилку 2; вальцевый станок 3; сепарирующую машину 4; обжарочный аппарат 5; форпресс 6; накопительная емкость для масла 7; масляные насосы 8, 31; барабанный фильтр 9; экспозитор 10; промежуточный сборник масла 11; циклон 12; фильтры 13, 14; сборник конденсата 15; двухступенчатый парокомпрессионный тепловой насос (ДПКН), включающий компрессор первой ступени 16, компрессор второй ступени 17, испаритель первой ступени 18, конденсатор-испаритель 19, конденсатор второй ступени 20, терморегулирующий вентиль первой ступени 21, терморегулирующий вентиль второй ступени 22, рекуперативный теплообменник 23; проточный подогреватель 24; сборник метанола 25; сборник гидроксида калия 26; смеситель 27; гидромеханический смеситель с обогревающей рубашкой 28; насос-кавитатор 29; разделительную центрифугу 30; насосы 32, 33; 34, 35, 36; вентиляторы 37, 38; распределители потоков 39, 40, 41; буферную емкость 42; микропроцессор 43; линии материальных и тепловых потоков: 1.0 - подачи исходных масличных семян в камеру мойки; 1.1 - отвода масличных семян в сушилку; 1.2 - отвода подсушенных масличных семян из сушилки на измельчение в вальцевый станок; 1.3 - отвода измельченных масличных семян с вальцевого станка на сепарирующую машину; 1.4 - отвода схода с сита сепарирующей машины на доизмельчение; 1.5 - отвода измельченных семян в обжароч-ный аппарат; 1.6 - отвода мезги из обжарочного аппарата в форпресс; 1.7 - отвода масла из форпресса в барабанный фильтр; 1.8 - отвода форпрессового жмыха; 1.9 - отвода осадка из барабанного фильтра; 1.10 - отвода профильтрованного масла из форпресса в экспозитор; 1.11 - отвода восковых веществ из экспозитора; 1.12 - подачи масла в промежуточный сборник; 1.13 - отвода масла в проточный нагреватель; 1.14 - подачи масла в гидромеханический смеситель; 1.15 - подачи метанола в смеситель; 1.16 - подачи гидроксида калия в смеситель; 1.17 - подачи раствора гидроксида калия в метаноле в гидромеханический смеситель; 1.18 - подачи смеси в насос кавитатор; 1.19 - подачи смеси в разделительную центрифугу; 1.20 - отвода биодизеля; 1.21 - отвода глицерина; 2.0 - рециркуляции хладагента в первой ступени ДПКН; 2.1 - рециркуляции хладагента во второй ступени ДПКН; 3.0 - подачи кондиционированного воздуха после испарителя первой ступени в рекуперативный теплообменник; 3.1 - отвода отработанного воздуха в циклон; 3.2 - подачи очищенного отработанного воздуха в испаритель первой ступени; 3.3 - подачи сжатого воздуха в барабанный фильтр; 4.0 - рециркуляции перегретого пара; 4.1 - отвод перегретого пара в проточный подогреватель и гидромеханический смеситель с обогревающей рубашкой; 5.0 - отвода конденсата из испарителя первой ступени, из проточного подогревателя, из гидромеханического смесителя в сборник конденсата; 5.1 - отвода очищенной воды; 5.2 - отвода осадка из фильтров воды; 5.3 - подачи воды на регенерацию фильтрующих элементов; 5.4 - подпитки свежей водой; 6.0 - отвода твердых частиц из циклона.

Способ управления процессом переработки масличных семян в биодизельное топливо осуществляется следующим образом.

Вымытые семена в моечной машине 1 высушивают в сушилке 2 и затем измельчают в вальцевом станке 3 до частиц с эквивалентным диаметром не более 1…3 мм, после чего направляют в сепарирующую машину 4. Сход с сита сепарирующей машины отводят на доизмельчение в вальцевый станок 3, а проход в виде измельченной фракции семян направляют в обжарочный аппарат 5. Обжаренные семена подают в форпресс 6, где они подвергаются механическому отжиму. Отжатое масло из форпресса 6 отводят в накопительную емкость 7, а форпрессовый жмых отводят на экстракцию.

Отжатое масло из накопительной емкости 7 насосом 8 под давлением 2…5 атм подают на фильтрацию через нижний патрубок барабанного фильтра 9, работающего под давлением. Профильтрованное масло отводят в экспозитор 10 для вымораживания восковых веществ.

Восковые вещества отводят из экспозитора 10, а готовое масло выводят в промежуточный сборник 11, после чего направляют в проточный подогреватель 24 и нагревают до 50-65°С, снижая его вязкость.

Одновременно в смесителе 27 осуществляют подготовку раствора гидроксида калия в метаноле при соотношении «гидроксид калия - метанол» 5:1.

Подогретое в проточном подогревателе 24 масло вместе с предварительно приготовленным в смесителе 27 раствором гидроксида калия в метаноле в соотношении 9:1 подают в гидромеханический смеситель 28 с обогревающей рубашкой и осуществляют сначала первую ступень реакции переэтерификации при температуре 40-50°С; а затем вторую ступень реакции переэтерификации в насосе-кавитаторе 29 при температуре 20-25°С. Далее полученную смесь разделяют в разделительной центрифуге 30 на глицерин и биодизельное топливо.

Для подготовки теплоносителей в замкнутых термодинамических циклах по сушильному агенту, в качестве которого используют воздух для сушки масличных культур в сушилке 2; по хладагенту для вымораживания восковых веществ в экспозиторе 10 и конденсации влаги из сушильного агента в испарителе первой ступени 18; по перегретому пару для обжарки измельченных семян в обжарочном аппарате 5 используют двухступенчатый парокомпрессионный тепловой насос, работающий по следующему термодинамическому циклу.

Хладагент первой ступени, например Фреон R142b, всасывается компрессором первой ступени 16, сжимается до давления конденсации и направляется по замкнутому контуру 2.0 в конденсатор-испаритель 19. За счет компрессионного сжатия в компрессоре первой ступени 16 хладагент доводят до температуры конденсации, например было 47-50°С, и за счет рекуперативного теплообмена в конденсаторе-испарителе 19 он отдает теплоту на кипение хладагента второй ступени, в качестве которого используют, например Фреон 113. Затем хладагент первой ступени направляется в терморегулирующий вентиль 21, где дросселируется до заданного давления. С этим давлением хладагент поступает в испаритель первой ступени 18 и экспозитор 10, в которых кипит при температуре -9,2°С, что позволяет довести температуру сушильного агента до «точки росы» и обеспечить конденсацию водяных паров из сушильного агента в виде тумана или капельной жидкости, а также обеспечить необходимый температурный режим вымораживания восковых веществ из масла в экспозиторе 10.

Пары хладагента второй ступени после конденсатора-испарителя 19 сжимаются компрессором второй ступени 17 и конденсируются в конденсаторе второй ступени 20 при температуре, например 200…210°С, что позволяет обеспечить подготовку перегретого пара с температурой 130…160°С перед обжаркой семян в обжарочном аппарате 5. После конденсатора второй ступени хладагент второй ступени дросселируется через терморегулирующий вентиль второй ступени 22, доводится до давления кипения и по контуру рециркуляции 2.1 подается в конденсатор-испаритель 19, после чего термодинамический цикл повторяется.

Информация о ходе технологических операций в процессе переработки масличных семян в биодизельное топливо с помощью датчиков передается в микропроцессор 43, который по заложенному в него программно-логическому алгоритму осуществляет оперативное управление технологическими параметрами посредством исполнительных механизмов с учетом накладываемых на них ограничений, обусловленных как экономической целесообразностью, так и максимальны выходом биодизельного топлива высокого качества.

Фактическое количество моющей воды для мойки семян в моечной машине 1 микропроцессор 43 определяет по уровню воды в сборнике конденсата 15 с помощью датчика уровня и обеспечивает подачу свежей воды или вывод излишней ее части из контура рециркуляции 5.1 по линии 5.4. Качество очистки отработанной воды определяют по концентрации взвешенных частиц в лини 5.1 после фильтров 13 и 14, при отклонении которой более 5 мг/л переключают работу, например фильтра 13, с режима разделения на режим водной регенерации фильтрующих элементов с одновременным переключением фильтра 14 к режиму разделения и наоборот. Фильтр, работающий в режиме регенерации, отключают из контура рециркуляции воды 5.1, а для восстановления пропускной способности фильтрующих перегородок в него под давлением насосом 36 из сборника конденсата по линии 5.3 подают воду. Отфильтрованную воду после фильтра, работающего в режиме разделения, подают в сборник конденсата 15, а затем в зависимости от расхода исходных семян в линии 1.0 устанавливают расход воды в моечную машину по линии 5.1 воздействием на мощность регулируемого привода насоса 35.

В зависимости от производительности перерабатываемых масличных семян в биодизельное топливо устанавливают мощности приводов компрессоров первой и второй ступени двухступенчатого парокомпрессионного теплового насоса для подготовки воздуха и перегретого пара.

В установившемся режиме процесса переработки масличных семян в биодизельное топливо микропроцессор 43 по текущим значениям расхода, температуры и влажности вымытых семян в линии 1.1 устанавливает расход и температуру воздуха, подаваемого на сушку по линии 3.0 соответственно воздействием на мощность регулируемого привода вентилятора 38 и на расход отработанного перегретого пара из обжарочного аппарата через распределитель 29 в рекуперативный теплообменник 23, в котором посредством рекуперативного теплообмена нагревается воздух до температуры 60-80°С.

Так как в испарителе первой ступени 18 достигается снижение влагосодержания отработанного воздуха за счет конденсации содержащейся в нем влаги, то существенно повышается его влагопоглощающая способность и создаются условия для низкотемпературной сушки семян. Поэтому микропроцессор по разности влагосодержаний сушильного агента до и после сушки семян определяет количество испарившейся из семян влаги по формуле:

где хвх, хвых - влагосодержание воздуха на входе и выходе из сушилки, кг/кг; ρсв - плотность абсолютно сухой части воздуха, кг/м3; V - объемный расход воздуха, м3/ч.

Для конденсации влаги из отработанного воздуха в количестве испарившейся из семян влаги воздух охлаждают до температуры точки «росы» и осушают до влагосодержания 0,005-0,010 кг/кг за счет интенсификации рекуперативного теплообмена между воздухом и хладагентом в испарителе первой ступени путем снижения температуры кипения хладагента, дросселирующего через терморегулирующий вентиль первой ступени 21. Сконденсированную влагу выводят из испарителя первой ступени 18 по линии 5.0 в буферную емкость 42, а затем насосом 33 подают в сборник конденсата 15.

При отклонении влажности высушенных семян от заданного значения, которое непрерывно контролируется микропроцессором, в сторону увеличения снижают давление и температуру кипения хдадагента в испарителе первой ступени 18, что позволяет интенсифицировать процесс конденсации влаги из воздуха и увеличить его влагопоглащающую способность.

Микропроцессор стабилизирует температуру конденсации паров хладагента первой ступени в конденсаторе-испарителе 19 воздействием на степень компрессионного сжатия компрессора первой ступени 16 и используют ее в качестве температуры кипения хладагента второй ступени.

В процессе обжарки семян в обжарочном аппарате 5 микропроцессор 43 устанавливает заданные значения температуры перегретого пара, например, 130…140°С, и расхода перегретого пара, например, 9⋅103-104 м3/ч, необходимым выбором мощности привода компрессора второй ступени 17 и мощности регулируемого привода вентилятора 37.

По величине рассогласования текущей влажности семян на выходе из обжарочного аппарата с заданным значением, например 1,5-3,0%, микропроцессор 43 воздействует на расход и температуру перегретого пара в контуре рециркуляции 4.0, выводя их на верхнюю или нижнюю границы ограничений, обеспечивая условие равенства текущего значения влажности масличных сеян с заданным.

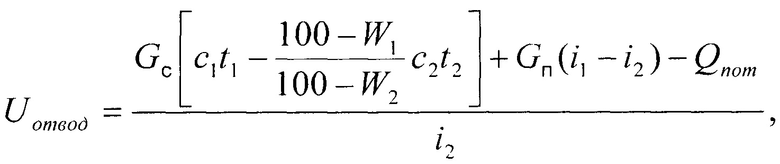

По текущим значениям влажности семян до и после обжарочного аппарата микропроцессор 43 определяет количество излишней части перегретого пара Uотвод, образовавшегося за счет испарившейся из семян влаги в процессе обжарки из уравнения теплового баланса:

где W1, W2 - влажность семян на входе и выходе из обжарочного аппарата, %; Gc - расход семян на входе в обжарочный аппарат, кг/ч; с1, с2 - теплоемкость семян на входе и выходе из обжарочного аппарата, кДж/(кг⋅°С); t1, h2 - соответственно температура семян на входе и выходе из обжарочного аппарата, К; Gп - расход перегретого пара на входе в обжарочный аппарат, кг/ч; i1, i2 - теплосодержание перегретого пара на входе и выходе из обжарочного аппарата, кДж/кг; Qпот - потери теплоты в окружающую среду, кДж/ч.

Излишнюю часть перегретого пара отводят из контура рециркуляции 4.0 по линии 4.1. через распределитель потоков 39 в проточный подогреватель 24 и в обогревающую рубашку гидромеханического смесителя 28, а образовавшийся конденсат по линиям 5.0 насосами 32 и 34 отводят в сборник конденсата 15.

Устанавливают температуру масла в проточном подогревателе 24 в интервале значений 50-55°С и температуру реакции переэтерификации масла в интервале 40-50°С в гидромеханическом смесителе с обогревающей рубашкой воздействием на соотношение расходов перегретого пара через распределитель потоков 39 по линиям 4.1.

Микропроцессор в зависимости от масличности обжаренных семян и их расхода устанавливает мощность привода шнека форпресса и контролирует выход масла в интервале значений 18-42% (в зависимости от масличной культуры), отводимого из форпресса по линии 1.7 в барабанный фильтр 9. При отклонении выхода масла от заданного значения микропроцессор корректирует режим прессования воздействием на мощность привода шнека форпресса.

Микропроцессор контролирует соотношение расходов гидроксида калия и метанола 5:1 соответственно в линиях 1.15 и 1.16 при смешивании в смесителе 27, и устанавливает соотношение расходов «масло-гидроксид калия в метаноле» 9:1 при проведении реакции переэтерификации в гидродинамическом смесителе.

В зависимости от расхода смеси масла с раствором гидроксида калия в метаноле после насоса-кавитатора устанавливают частоту вращения ротора разделительной центрифуги с коррекцией по величине выхода биодизельного топлива 95-110% от количества растительного масла после форпресса.

Способ управления процессом переработки масличных семян в биодизельное топливо реализован на экспериментальной поточной линии производительностью 3-5 т/ч по исходным семенам рапса и сои в производственных условиях ООО «Согал-ЭКО».

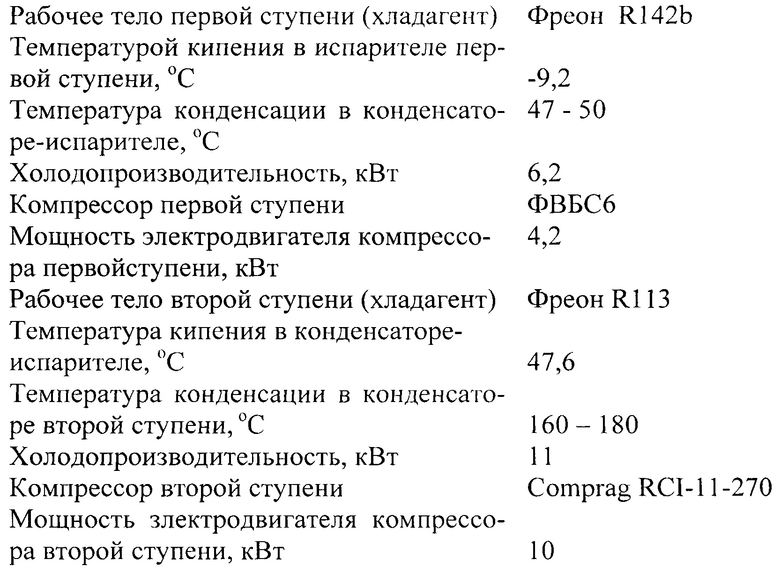

Энергоэффективные режимы технологических операций в области допустимых свойств осуществлялись с помощью двухступенчатого парокомпрессионного теплового насоса со следующими параметрами:

Двухступенчатый парокомпрессионный тепловой насос обеспечивал необходимую производительность трубчатого конденсатора второй ступени с рабочей температурой конденсации 160-180°С при получении перегретого пара с температурой 130-160°С, необходимого как для эффективной реализации процесса обжарки предварительно высушенных и измельченных масличных семян, так и для реализации предыдущей сушки семян, связанной с нагреванием сушильного агента за счет теплоты отработанного перегретого пара; снижением вязкости масла в проточном подогревателе и интенсификацией процесса переэтирификации в гидромеханическом смесителе.

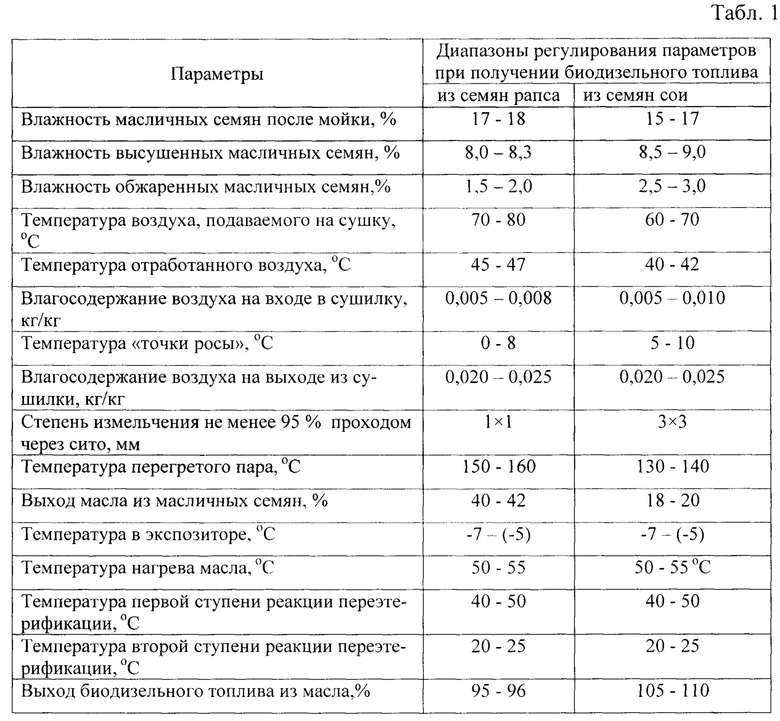

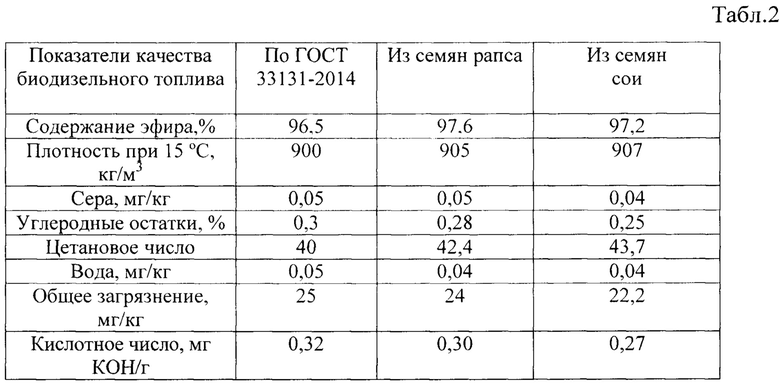

Пределы регулирования управляемых технологических параметров с масличностью семян 30-45% в области оптимальных значений (табл. 1) позволили получить биодизельное топливо высокого качества (табл. 2).

Таким образом, предлагаемый способ управления процессом переработки масличных семян в биодизельное топливо:

- обеспечивает стабилизацию параметров в области оптимальных значений, обеспечивающих максимальный выход биодизельного топлива за счет высокой точности и надежности управления;

- сужает интервал отклонения параметров теплоносителей, подготовленных в двухступенчатом парокомпрессионном тепловом насосе, от заданных значений, а следовательно, стабилизирует режимы работы основного и вспомогательного оборудования в области стандартных свойств получаемого биодизельного топлива;

- сокращает поле допуска на показатели качества получаемого биодизельного топлива, снижая разброс значений на 0,1…0,5%;

- позволяет повысить производительность получения биодизельного топлива на 5…7% и снизить удельные энергозатраты на 5…10% за счет рационального использования энергоносителей в замкнутых термодинамических циклах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ПРОИЗВОДСТВА БИОДИЗЕЛЬНОГО ТОПЛИВА | 2017 |

|

RU2646755C1 |

| Способ производства пеллет из жмыха семян масличных культур и устройство для его осуществления | 2019 |

|

RU2721704C1 |

| Способ комплексной переработки семян сои с выделением белоксодержащих фракций | 2018 |

|

RU2689672C1 |

| Способ управления линией производства растительного масла | 2021 |

|

RU2773436C1 |

| ЛИНИЯ ПРОИЗВОДСТВА РАСТИТЕЛЬНОГО МАСЛА | 2015 |

|

RU2595152C1 |

| Способ производства биодизельного топлива из семян масличных культур | 2021 |

|

RU2770403C1 |

| Способ получения биодизельного топлива и установка для его осуществления | 2019 |

|

RU2714306C1 |

| Линия производства растительного масла | 2015 |

|

RU2619278C1 |

| СПОСОБ УПРАВЛЕНИЯ ЛИНИЕЙ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕМЯН МАСЛИЧНЫХ КУЛЬТУР | 2018 |

|

RU2688467C1 |

| Линия для производства биодизельного топлива из семян масличных культур | 2020 |

|

RU2775575C2 |

Изобретение описывает способ управления процессом переработки масличных семян в биодизельное топливо, предусматривающий мойку исходных семян; очистку моечной воды в параллельно установленных и попеременно работающих фильтрах в режимах разделения и водной регенерации фильтрующих элементов; отвод отфильтрованной воды в сборник конденсата; сушку вымытых семян воздухом, подогретым в рекуперативном теплообменнике; очистку отработанного воздуха после сушки в циклоне; измельчение семян с последующей обжаркой перегретым паром атмосферного давления; механический отжим обжаренных семян в форпрессе; тонкую очистку полученного масла в вакуум-фильтре; вымораживание из очищенного масла восковых веществ в экспозиторе; подогрев масла; смешивание масла с раствором гидроксида калия в метаноле и проведение реакций переэтерификации в гидродинамическом смесителе и насосе-кавитаторе с разделением полученной смеси на глицерин и биодизельное топливо в разделительной центрифуге с использованием высокотемпературного теплового насоса, включающего компрессор, конденсатор, терморегулирующий вентиль и две секции испарителя, одну из которых используют для вымораживания из очищенного масла восковых веществ в экспозиторе, а другую для осушения очищенного от взвешенных частиц в циклоне воздуха, подготовку перегретого пара в конденсаторе теплового насоса с последующей подачей в обжарочный аппарат с образованием контуров рециркуляции по материальным и тепловым потокам, отличающийся тем, что используют двухступенчатый парокомпрессионный тепловой насос, включающий компрессоры первой и второй ступеней, испаритель первой ступени, конденсатор второй ступени, терморегулирующие вентили первой и второй ступеней и конденсатор-испаритель, который для первой ступени используют как конденсатор, а для второй ступени как испаритель; измеряют и контролируют расход исходных компонентов, температуру и влажность; реакцию переэтерификации в гидродинамическом смесителе при температуре 40-50°С в соотношении «масло-гидроксид калия в метаноле» 9:1 и в зависимости от расхода смеси масла с раствором гидроксида калия в метаноле после насоса-кавитатора устанавливают частоту вращения ротора разделительной центрифуги с выходом биодизельного топлива 95-110% от количества растительного масла после форпресса. Технический результат изобретения заключается в повышении точности и надежности управления процессом переработки масличных семян в биодизельное топливо, обеспечивающих стабилизацию качества получаемых целевых и промежуточных продуктов в интервалах заданных значений при минимальных энергетических затратах. 1 ил., 1 пр., 2 табл.

Способ управления процессом переработки масличных семян в биодизельное топливо, предусматривающий мойку исходных семян; очистку моечной воды в параллельно установленных и попеременно работающих фильтрах в режимах разделения и водной регенерации фильтрующих элементов; отвод отфильтрованной воды в сборник конденсата; сушку вымытых семян воздухом, подогретым в рекуперативном теплообменнике; очистку отработанного воздуха после сушки в циклоне; измельчение семян с последующей обжаркой перегретым паром атмосферного давления; механический отжим обжаренных семян в форпрессе; тонкую очистку полученного масла в вакуум-фильтре; вымораживание из очищенного масла восковых веществ в экспозиторе; подогрев масла; смешивание масла с раствором гидроксида калия в метаноле и проведение реакций переэтерификации в гидродинамическом смесителе и насосе-кавитаторе с разделением полученной смеси на глицерин и биодизельное топливо в разделительной центрифуге с использованием высокотемпературного теплового насоса, включающего компрессор, конденсатор, терморегулирующий вентиль и две секции испарителя, одну из которых используют для вымораживания из очищенного масла восковых веществ в экспозиторе, а другую для осушения очищенного от взвешенных частиц в циклоне воздуха, подготовку перегретого пара в конденсаторе теплового насоса с последующей подачей в обжарочный аппарат с образованием контуров рециркуляции по материальным и тепловым потокам, отличающийся тем, что используют двухступенчатый парокомпрессионный тепловой насос, включающий компрессоры первой и второй ступеней, испаритель первой ступени, конденсатор второй ступени, терморегулирующие вентили первой и второй ступеней и конденсатор-испаритель, который для первой ступени используют как конденсатор, а для второй ступени как испаритель; измеряют расход и температуру исходных семян; расход, температуру и влажность вымытых семян перед сушкой; концентрацию взвешенных частиц в воде после фильтра, работающего в режиме разделения; уровень воды в сборнике конденсата; расход, температуру и влажность семян до и после обжарки; расход семян перед форпрессом; расход жмыха и отжатого масла после форпресса; расход отфильтрованного масла после вакуум-фильтра; температуру и расход масла перед гидродинамическим смесителем; расход смеси масла с раствором гидроксида калия в метаноле после насоса кавитатора; расходы биодизеля и глицерина после разделительной центрифуги; концентрацию взвешенных частиц в воде после фильтра, работающего в режиме разделения; расход, температуру воздуха, подаваемого в сушилку; влагосодержание воздуха до и после сушки; температуру кипения хладагента в испарителе первой ступени; температуру конденсации хладагента первой ступени (температуру кипения хладагента второй ступени) в конденсаторе-испарителе теплового насоса; температуру конденсации хладагента в конденсаторе второй ступени; расходы метанола и гидроксида калия перед их смешиванием; расход избыточной части отработанного пара, подаваемого в проточный теплообменник и в рубашку гидромеханического смесителя; расход смеси растительного масла с метанолом после насоса кавитатора; расходы биодизеля и глицерина после разделительной центрифуги и осуществляют сбалансированное управление параметрами теплоносителей в замкнутых термодинамических циклах по воздуху, воде и перегретому пару; при этом в зависимости от текущих значений расхода и температуры исходных семян устанавливают расход воды из сборника конденсата на процесс мойки; при достижении концентрации взвешенных частиц в отфильтрованной воде более 5 мг/л переключают работу фильтра с режима разделения на режим водной регенерации фильтрующих элементов; осуществляют подпитку свежей водой по ее уровню в сборнике конденсата; по измеренным значениям расхода, температуры и влажности вымытых семян перед сушкой устанавливают мощности компрессоров первой и второй ступеней двухступенчатого парокомпрессионного теплового насоса для подготовки воздуха и перегретого пара; по разности влагосодержаний воздуха до и после сушки и его расходу определяют количество испарившейся из семян влаги в отработанном воздухе, непрерывно контролируют влажность высушенных семян и при отклонении влажности семян после сушки более 8% сначала охлаждают воздух до температуры точки «росы» за счет интенсификации рекуперативного теплообмена между воздухом и хладагентом в испарителе первой ступени теплового насоса до влагосодержания воздуха 0,005-0,010 кг/кг путем снижения температуры кипения хладагента, дросселирующего через терморегулирующий вентиль первой ступени теплового насоса; а затем нагревают воздух в рекуперативном теплообменнике до температуры 60-80°С и подают на сушку; стабилизируют температуру конденсации паров хладагента первой ступени теплового насоса в конденсаторе-испарителе воздействием на степень компрессионного сжатия компрессора первой ступени и используют ее в качестве температуры кипения хладагента второй ступени; устанавливают температуру конденсации хладагента в конденсаторе второй ступени в интервале 160-180°С за счет компрессионного сжатия компрессора второй ступени и посредством рекуперативного теплообмена перегревают пар до температуры 130-160°С и затем подают в обжарочый аппарат, после которого получают обжаренные семена с влажностью 1,5-3,0%; по текущим значениям влажности семян до и после обжарки определяют количество излишней части перегретого пара, образовавшегося за счет испарившейся из семян влаги, и устанавливают заданное соотношение расходов отработанного перегретого пара в проточный подогреватель и в рубашку гидромеханического смесителя; контролируют соотношение расходов гидроксида калия и метанола 5:1 при смешивании; проводят реакцию переэтерификации в гидродинамическом смесителе при температуре 40-50°С в соотношении «масло-гидроксид калия в метаноле» 9:1 и в зависимости от расхода смеси масла с раствором гидроксида калия в метаноле после насоса-кавитатора устанавливают частоту вращения ротора разделительной центрифуги с выходом биодизельного топлива 95-110% от количества растительного масла после форпресса.

| КОМПЛЕКСНЫЙ СПОСОБ ПРОИЗВОДСТВА МЕТИЛОВОГО ЭФИРА ЯТРОФЫ И СОПУТСТВУЮЩИХ ПРОДУКТОВ | 2010 |

|

RU2528387C2 |

| Способ комплексной переработки семян сои | 2017 |

|

RU2640366C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2011 |

|

RU2482408C1 |

| СПОСОБ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНА КРУПЯНЫХ КУЛЬТУР | 2015 |

|

RU2586898C1 |

| CN 104531350 B, 27.10.2017 | |||

| US 20170369803 A1, 28.12.2017 | |||

| Способ пропаривания масличных семян под давлением и устройство для его осуществления | 1979 |

|

SU1051111A1 |

Авторы

Даты

2019-07-01—Публикация

2018-07-20—Подача