Изобретение относится к области промышленного оборудования для обработки изделий в газовой среде при одновременном воздействии на них высоких давлений, до 500 МПа, а также температуры до 2000°С, создаваемых в рабочей камере газостата.

Традиционная газостатическая обработка заготовок из дискретных и монолитных материалов проводится при давлениях, не превышающих 200 МПа, и температурах до 2000°С.

Развитие нанотехнологий потребовало увеличения рабочих давлений до 500 МПа. Так, например, хорошие результаты получены при газостатическом компактировании изделий из многофазных керамических нанопорошков в диапазоне давлений 200-500 МПа. Сегодня газостатическое спрессовывание металлических, керамических и композиционных нанопорошков является наиболее эффективным и перспективным технологическим процессом получения из них изделий промышленного назначения благодаря возможности создания газостатов с большим объемом рабочей камеры. Использование повышенных давлений позволяет снизить температуру процесса консолидации нанокомпозитных порошков, предотвращая рост их зерна, а следовательно, получить изделия с плотностью, близкой к теоретической плотности обрабатываемого материала, и уникальными техническими характеристиками.

Одним из наиболее важных силовых узлов газостата является контейнер, образующий вместе с закрывающими его по торцам пробками рабочую камеру машины. Стенки контейнера воспринимают радиальную нагрузку газа высокого давления в процессе выполнения рабочего цикла в течение нескольких часов на газостатах с небольшим объемом рабочей камеры и нескольких десятков часов на мощных промышленных машинах с большим, достигающим нескольких кубических метров, объемом рабочей зоны. Энергия сжатого газа (азота или аргона), заключенная в рабочей камере промышленного газостата, эквивалентна энергии взрыва нескольких десятков килограммов тринитротолуола. В связи с этим разработка надежной конструкции контейнера, обеспечивающей безопасную эксплуатацию оборудования, является первоочередной задачей при создании лабораторных и, в особенности, промышленных газостатов.

Мировой практикой установлены три основных принципиально отличных схемы конструктивного исполнения этих узлов:

- монолитные контейнеры, состоящие из одного толстостенного цилиндра;

- однослойные контейнеры, у которых одна цилиндрическая втулка скреплена бандажом проволоки или ленты;

- многослойные контейнеры, у которых две или более втулок устанавливаются с зазором одна внутри другой, а затем на наружную втулку накладывается с предварительным натяжением скрепляющий бандаж, обеспечивающий выбор зазоров между ними и дальнейшее совместное сжатие блока втулок.

Применительно к газостатам упомянутые конструкции контейнеров работают при давлениях, как правило, не превышающих 200 МПа.

Аналогом изобретения является «Печь для спекания порошка под давлением». Патент Швеции 419014, М. кл. В22f 3/14, опубликовано 05.03.1971, бюллетень №9. Рабочая камера аналога содержит контейнер, закрытый по торцам верхней и нижней пробками, оснащенными уплотнениями. Цилиндрическая втулка контейнера обмотана высокопрочной проволокой, уложенной с предварительным натяжением на ее наружную поверхность. Внутри контейнера на термоизоляционной подставке нижней пробки установлена обрабатываемая заготовка. Нагреватель и термоизоляция, уменьшающая тепловой поток изнутри камеры к внутренним поверхностям охлаждаемых водой втулки контейнера, верхней и нижней пробок, смонтированы на промежуточной нижней пробке. Силовая станина, воспринимающая осевое усилие рабочей среды и состоящая из двух ригелей и двух расположенных между ними стоек, перемещается из рабочего положения - на оси контейнера в положение загрузки/выгрузки заготовки, освобождая, таким образом, пространство для извлечения из контейнера нижней пробки с установленной на ней заготовкой.

Недостатком аналога является использование однослойного контейнера с подачей охлаждающей воды в зазор между герметичным кожухом, приваренным к его верхнему и нижнему фланцам, и бандажом намотки. В процессе выполнения рабочего цикла, сопровождаемого охлаждением контейнера, вода проникает между витками намотки, вызывая коррозию скрепляющего бандажа и наружной поверхности втулки. Это может привести к разгерметизации контейнера при увеличении диаметра его втулки в зоне уплотнений верхней и нижней пробок вследствие уменьшения усилия ее первоначальной затяжки, а также к разрушению втулки контейнера с внезапным высвобождением энергии сжатого газа и попаданием его в систему охлаждения. В этом случае система охлаждения выходит из строя и создается аварийная ситуация, не позволяющая закончить рабочий цикл в штатном режиме. Контейнеры такой конструкции изготавливаются для газостатов с рабочим давлением, не превышающим 200 МПа, которая становится менее надежной и более опасной при повышенных рабочих давлениях, близких к 500 МПа.

Прототипом заявляемого изобретения является изостат для обработки материалов в жидкости, патент РФ - RU 2151026 С1, опубликован 2006.06.20. Изостат содержит многокорпусный контейнер, выполненный в виде трех цилиндрических стальных втулок, с плотно намотанной на поверхность наружной втулки бандажом стальной ленты. Перед намоткой втулки устанавливаются одна внутри другой с зазором, обеспеченным при их механической обработке. В процессе намотки ленты с предварительным натяжением сначала выбираются зазоры между средней, наружной и внутренней втулками, а затем одновременно сжимается блок из трех втулок. Трехвтулочная конструкция контейнера исключает попадание газа высокого давления в систему охлаждения машины даже при разрушении его внутренней втулки. В этом случае газ по образовавшимся трещинам и зазорам выходит из внутреннего пространства рабочей камеры в атмосферу, аналогичная конструкция может быть использована в конструкциях газостатов.

К недостаткам прототипа следует отнести необходимость выбора зазоров, находящихся между втулками, перед началом их совместного сжатия. Выполнение этой операции требует дополнительной укладки на блок втулок от 20 до 30% общего числа слоев бандажа, необходимых для создания в диаметральных сечениях втулок расчетных напряжений сжатия. При этом значительно возрастают массы контейнера и силовой станины, воспринимающей осевое усилие рабочей среды, действующее на пробки, за счет увеличения просвета между ее стойками, размеров ригелей и стоек, а также числа слоев бандажа силовой станины в случае использования скрепленной конструкции или сечения колонн при использовании колонной конструкции. Высокопрочная лента, применяемая для намотки контейнера и силовой станины с пределом прочности более 1860 Н/мм2, является дорогостоящим компонентом упомянутых узлов, оказывающим существенное влияние на общую цену газостата. Другим недостатком прототипа является неодновременное контактирование поверхностей соседних втулок между собой в процессе выбора зазоров как по длине, так и в диаметральном направлении вследствие несовершенства их геометрии. По этой причине в диаметральных сечениях блока, взятых на различных по высоте позициях и даже в одном сечении, возникают неравномерные напряжения в сечении каждой втулки. При дальнейшей намотке и после ее завершения неравномерное распределение напряжений в сечениях блока втулок сохраняется, что отрицательно сказывается на работе конструкции при нагружении ее рабочим давлением.

Задачей настоящего изобретения является устранение упомянутых недостатков аналога и прототипа и создание надежного газостата длительного срока; действия с повышенным до 500 МПа рабочим давлением газа.

При этом достигается технический результат:

- создание надежного контейнера газостата с повышенным до 500 МПа рабочим давлением;

- исключение коррозии скрепляющего бандажа ленты и его втулок;

- уменьшение массы контейнера и силовой станины.

Выполнение поставленной задачи и достигаемый при этом технический результат обеспечиваются тем, что в предлагаемом газостате использована конструкция контейнера, который выполнен из трех тонкостенных втулок, установленных с натягом относительно друг друга, с размещением бандажа на наружной поверхности втулок, при этом на наружной поверхности средней втулки выполнены многозаходные каналы для охлаждающей жидкости, а на внутреннюю поверхность наружной втулки и наружную поверхность средней втулки, включая поверхность каналов охлаждения, нанесено антикоррозионное покрытие.

Предлагаемая конструкция исключает коррозию бандажа скрепляющей ленты и его втулок, а следовательно, и возможность осколочного разрушения компонентов контейнера с внезапным выходом из рабочей камеры машины энергии сжатого газа. Использование для намотки блока из трех тонкостенных втулок, предварительно собранных с натягом, позволяет на 20-30% уменьшить число слоев бандажа высокопрочной ленты, необходимое для создания равномерного расчетного распределения напряжений сжатия в них. При этом уменьшается наружный диаметр контейнера и просвет между стойками силовой станины, а следовательно, снижается металлоемкость упомянутых узлов газостата.

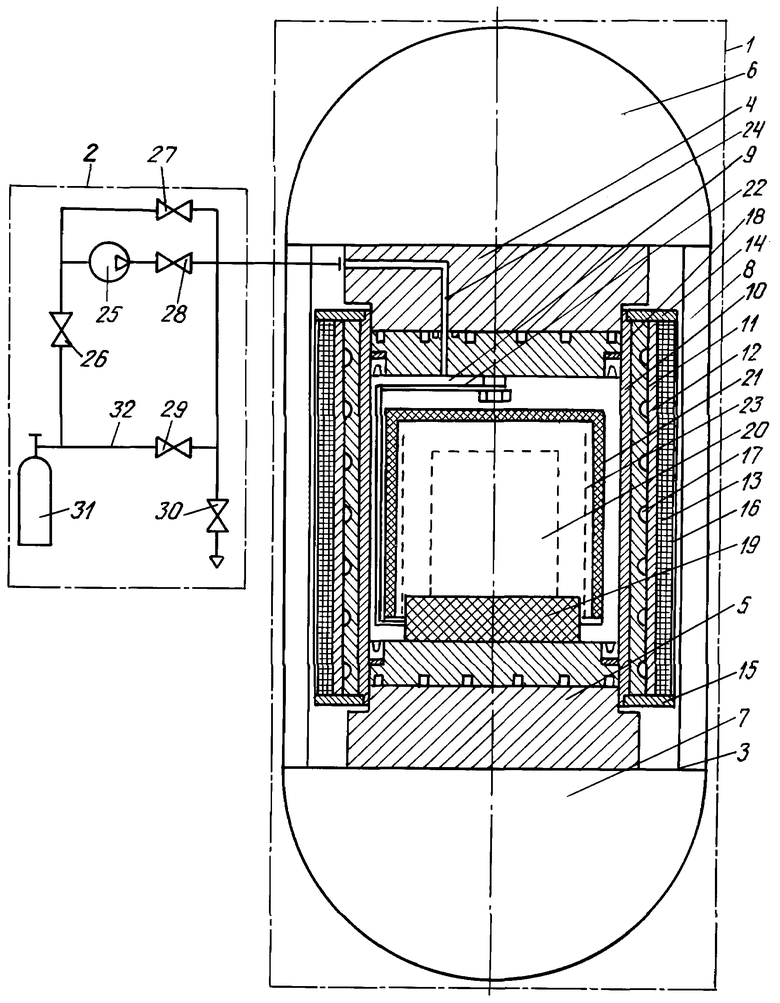

Предлагаемый газостат показан на чертеже в разрезе.

Газостат содержит собственно газостат 1 и газовую систему 2.

Собственно газостат состоит из силовой станины 3, воспринимающей осевое усилие рабочей среды, передаваемое верхней 4 и нижней 5 пробками. Станина выполнена в виде верхнего 6 и нижнего 7 полуцилиндрических ригелей, а также расположенных между ними двух стоек 8, скрепленных бандажом высокопрочной ленты. Контейнер газостата 9 состоит из трех 10, 11, 12 втулок, установленных друг на друга с расчетным натягом перед намоткой ленты, бандажа 13, дополнительно сжимающего блок собранных втулок в процессе намотки на него с предварительный натяжением расчетного числа слоев высокопрочной ленты, верхнего 14 и нижнего 15 фланцев, ограничивающих смещение бандажа в осевом направлении, и кожуха 16, прикрепленного к фланцам и закрывающего снаружи элементы контейнера. Возможны две схемы сборки втулок перед их намоткой. При сборке изнутри средняя втулка нагревается и устанавливается на внутреннюю, при ее остывании между ними образуется натяг заданной величины. Внутренняя втулка перед выполнением описанной операции может одновременно охлаждаться, например в жидком азоте, что облегчит сборку. Затем нагретая наружная втулка аналогичным образом устанавливается на блок внутренней и средней втулок. При сборке снаружи нагретая наружная втулка устанавливается на среднюю, а затем нагретый блок наружной и средней втулок устанавливается на внутреннюю, при этом она может быть предварительно охлаждена. Величина расчетного посадочного натяга полностью исключает наличие зазоров между контактирующими поверхностями втулок после их сборки, перед началом намотки. В этом случае напряжения сжатия, возникающие во втулках при намотке, распределяются равномерно в любом диаметральном сечении, обеспечивая равномерную нагрузку компонентов контейнера рабочим давлением и более длительный период его эксплуатации. На наружной поверхности средней втулки 11 выполнены многозаходные каналы 17 для охлаждающей жидкости. С целью исключения коррозии втулок, приводящей к их разрушению, на внутреннюю поверхность наружной и наружную поверхность средней втулок перед их сборкой наносится антикоррозионное покрытие. По торцам контейнер закрыт верхней и нижней водоохлаждаемыми пробками, оснащенными уплотнениями 18, с помощью которых герметизируется рабочая камера газостата, образованная поверхностью внутренней втулки и торцевыми поверхностями обеих пробок. Внутри рабочей камеры на термоизоляционной подставке 19 устанавливается обрабатываемая заготовка 20. Термоизоляция 21 с токоподводами 22 и нагревателем 23 закреплены на верхней пробке. Рабочая среда подается и удаляется из камеры по каналу 24, выполненному в верхней пробке.

Газовая система 2 содержит компрессор 25, запорные нормально закрытые клапаны 26-30, с помощью которых создаются необходимые потоки газовой среды, заключенной в баллонной станции 31, а также - трубопровод 32, соединяющий компоненты газовой системы между собой и с контейнером газостата.

Работа газостата осуществляется следующим образом.

Силовая станина 3 с помощью вспомогательного гидроцилиндра сдвинута с оси контейнера 9, освободив, таким образом, доступ к нижней пробке 5, которая с помощью гидроцилиндра ее перемещения опускается вниз. На термоизоляционную подставку 19 устанавливается и вводится в рабочую камеру заготовка 20. Силовая станина надвигается и фиксируется на оси контейнера перед проведением основных операций рабочего цикла.

Далее открывается клапан 29 и газ по трубопроводу 32 поступает самотеком из баллонной станции 31 в контейнер 9 до момента выравнивания давления в них. Затем клапан 29 закрывается, открываются клапаны 26 и 28, включается компрессор 25 и продолжается подъем давления в контейнере до величины начального, приблизительного равного 350 МПа, зависящего от объема загруженной заготовки и температуры стационарного режима конкретного рабочего цикла. Включается система нагрева, и рабочее пространство вместе с заготовкой разогревается до рабочей температуры заданного цикла, при этом давление в контейнере повышается до 500 МПа или близкого к этой величине, равной рабочему давлению цикла. Заготовка при заданных рабочих температуре и давлении цикла, параметрах стационарного режима, выдерживается в течение нескольких часов, после чего система нагрева отключается и рабочая камера охлаждается. Остывший газ выпускается из контейнера в баллонную станцию самотеком через открытый клапан 29 до выравнивания давления в них. С целью минимализации потерь газа за цикл и его многократного использования газ откачивается из контейнера в баллонную станция компрессором 25 через открытые клапаны 27, 28 и 29. Остатки газа сбрасываются в атмосферу при открытии клапана 30. Силовая станина 3 сдвигается с оси контейнера 9, нижняя пробка 5 извлекается из него, спрессованная заготовка 20 снимается с термоизоляционной подставки 19 и рабочий цикл повторяется.

Таким образом, выполнение контейнера газостата из трех тонкостенных втулок, установленных с натягом относительно друг друга с размещением бандажа на наружной поверхности втулок, при этом на наружной поверхности средней втулки выполнены многозаходные каналы для охлаждающей жидкости, а на внутреннюю поверхность наружной втулки и наружную поверхность средней втулки, включая поверхность каналов охлаждения, нанесено антикоррозионное покрытие, позволяет:

- исключить коррозию бандажа, стягивающей ленты и втулок;

- исключить возможность осколочного разрушения компонентов контейнера с внезапным выходом из рабочей камеры машины энергии сжатого газа;

- на 20-30% уменьшить число слоев бандажа высокопрочной ленты, необходимое для создания равномерного расчетного распределения напряжений сжатия в них;

- уменьшить наружный диаметр контейнера и просвет между стойками силовой станины;

- снизить металлоемкость упомянутых узлов газостата;

- повысить надежность работы газостата при давлениях 500 МПа и температуре 2000°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХКАМЕРНЫЙ ГАЗОСТАТ | 2008 |

|

RU2393058C2 |

| ГАЗОСТАТ | 2010 |

|

RU2434714C2 |

| ДВУХКАМЕРНЫЙ ГАЗОСТАТ | 2011 |

|

RU2467834C1 |

| ДВУХКАМЕРНЫЙ ГАЗОСТАТ | 2011 |

|

RU2466827C1 |

| ГАЗОСТАТ | 2011 |

|

RU2467831C1 |

| ГАЗОСТАТ | 2011 |

|

RU2467833C1 |

| ГАЗОСТАТ | 2011 |

|

RU2479380C2 |

| ГАЗОСТАТ | 2011 |

|

RU2472603C1 |

| ГАЗОСТАТ | 2007 |

|

RU2354500C2 |

| ГАЗОСТАТ | 2009 |

|

RU2402409C1 |

Изобретение относится к области создания промышленного оборудования для обработки изделий в газовой среде при одновременном воздействии на них высоких до 500 МПа давлений и температур. Газостат содержит контейнер с верхней и нижней пробками, образующими его рабочую камеру, силовую станину и газовую систему, соединенную с рабочей камерой. Контейнер выполнен в виде блока из трех тонкостенных втулок, предварительно собранных с натягом с возможностью создания равномерного распределения напряжений сжатия в них при намотке бандажом из высокопрочной ленты, размещенной на наружной поверхности блока втулок. На наружной поверхности средней втулки выполнены многозаходные каналы для охлаждающей жидкости. При этом на внутреннюю поверхность наружной втулки и наружную поверхность средней втулки с каналами охлаждения нанесено антикоррозионное покрытие. Обеспечивается надежность конструкции, исключение коррозии бандажа и ленты, уменьшение массы контейнера и силовой станины. 1 ил.

Газостат, содержащий контейнер с верхней и нижней пробками, образующими его рабочую камеру, выполненный в виде многослойного блока втулок с каналами для охлаждающей жидкости, скрепленных бандажом из высокопрочной ленты, размещенной на наружной поверхности блока втулок, силовую станину и газовую систему, соединенную с рабочей камерой, отличающийся тем, что контейнер выполнен в виде блока из трех тонкостенных втулок, предварительно собранных с натягом с возможностью создания равномерного распределения напряжений сжатия в них при намотке ленты, каналы для охлаждающей жидкости выполнены многозаходными на наружной поверхности средней втулки, а на внутреннюю поверхность наружной втулки и наружную поверхность средней втулки с каналами охлаждения нанесено антикоррозионное покрытие.

| ИЗОСТАТ ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ В ЖИДКОСТИ | 1999 |

|

RU2151026C1 |

| СИЛОВОЙ МОДУЛЬ АВТОКЛАВА | 2000 |

|

RU2166409C1 |

| ИЗОСТАТ ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ И СПОСОБ УДАЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА ИЗ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2003 |

|

RU2245220C1 |

| JP 2007308786 А, 29.11.2007 | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| - М.: Наука, 2005, с.451-464 | |||

| ЛИБЕНСОН Г.А | |||

| и др | |||

| Процессы порошковой металлургии | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: МИСИС, 2002, с.91-102. | |||

Авторы

Даты

2010-06-27—Публикация

2008-08-22—Подача