Изобретение относится к области создания промышленного оборудования для обработки крупногабаритных изделий из сплошных и дискретных материалов при одновременном или комбинированном воздействии на них высоких до 2000°С температур и давлений до 500 МПа, создаваемых в газовой среде рабочей камеры газостата.

Основными компонентами газостата являются:

- собственно газостат, включающий охлаждаемые контейнер с верхней и нижней пробками, а также силовую станину;

- системы нагрева и охлаждения;

- газовая и вакуумная системы,

- а также система управления.

При проведении технологического цикла промышленного газостата обрабатываемая заготовка в течение длительного времени (нескольких часов) выдерживается в рабочей камере газостата, образованной контейнером, верхней и нижней пробками, нагревателем и термоизоляцией, при высоких, достигающих 2000°С температурах и давлениях. При этом энергия сжатого газа (аргона или азота), аккумулированная в рабочей камере машины, эквивалентна энергии взрыва десятков и даже сотен килограммов тринитротолуола. В случае ее внезапного высвобождения, происходящего в результате разрушения силовых элементов собственно газостата или уплотнений пробок контейнера, наступают катастрофические последствия, связанные с уничтожением зданий и оборудования, загрязнением окружающей среды и, к сожалению, с человеческими жертвами. Одной из крупнейших катастроф последних лет, явившейся результатом не верно сконструированной системы охлаждения втулки контейнера, приведшей к ее коррозии и мгновенному осколочному разрушению, является взрыв газостата с внутренним диаметром 1524 мм и расстоянием между пробками 2540 мм. Авария произошла 25 июля 1998 года на фирме Bodycote-IMT, г.Эндовер, штат Массачусетс, США. В качестве охлаждающей контейнер и пробки жидкости использовалась вода, непосредственно контактировавшая с наружной поверхностью втулки контейнера. По оценке специалистов высвободившаяся энергия была эквивалентна энергии взрыва 270 кг тринитротолуола, при этом было полностью разрушено помещение цеха, а осколки втулки контейнера весом до 3000 кг и несколько тонн загруженных в него заготовок оказались разбросанными за пределами территории предприятия.

Другой проблемой, решаемой при создании системы охлаждения машины, является обеспечение в зоне расположения уплотнений верхней и нижней пробок температуры, не превышающей величину рабочей температуры материала используемых уплотнений в течение длительного рабочего цикла. В качестве материала уплотнений пробок, контактирующих непосредственно с внутренним диаметром втулки контейнера, используются резина, полиуретан и другие пластики, рабочая температура которых не превышает 100°С. Практически эксплуатационная температура в зоне установки уплотнений принимается равной 70-80°С.

В связи с изложенным создание эффективной системы охлаждения рабочей камеры газостата, обеспечивающей надежную и безопасную работу оборудования, является чрезвычайно важной задачей.

Аналогом заявляемого изобретения является газостат, описанный в обзоре «Высокотемпературное газостатическое уплотнение», Издательство НИИИНФОРМТЯЖМАШ, Москва, 1972, стр. 8 и 16, фиг.4. Двухслойный контейнер Английской фирмы BSA изготовлен из двух толстостенных втулок, посаженных с натягом одна на другую. Пробки контейнера оснащены резьбовым или байонетным затвором. В качестве охлаждающей жидкости используется вода с добавками этиленгликоля. Цепи охлаждения контейнера и пробок - раздельные. Рубашка охлаждения контейнера герметичная относительно рабочей среды камеры, изготовлена из цилиндрической втулки, на наружной поверхности которой нарезаны винтовые канавки для циркуляции охлаждающей жидкости. Подвод воды - в центре втулки, два отвода - у ее торцов. Рубашка установлена внутри силовой втулки двуслойного контейнера. К недостаткам газостата следует отнести расположение рубашки охлаждения внутри силовой втулки контейнера, при этом вода находится в непосредственном контакте с внутренней поверхностью силовой втулки, находящейся в состоянии осевого и радиального растяжения и подвергающейся коррозии. В случае разрушения рубашки вода попадет внутрь рабочей камеры, разогретой до 1500-2000°С, что приведет к взрыву с внезапным высвобождением энергии сжатого газа и ее осколочным разрушением. Другим недостатком газостата-аналога является необходимость выполнения радиальных отверстий в силовой втулке контейнера для подвода и отвода воды в рубашку охлаждения, в результате чего в ней создаются концентраторы напряжений, ослабляется прочность и осложняется конструкция рабочей камеры машины. Концентраторы напряжений возникают также в зоне резьбового или байонетного затвора, воспринимающих действующую на пробки осевую нагрузку рабочей среды и передающих ее на втулку контейнера. Значительную опасность представляет также возможность разрушения массивных толстостенных втулок контейнера из-за дефектов материала, возникших в процессе изготовления или их термической обработки.

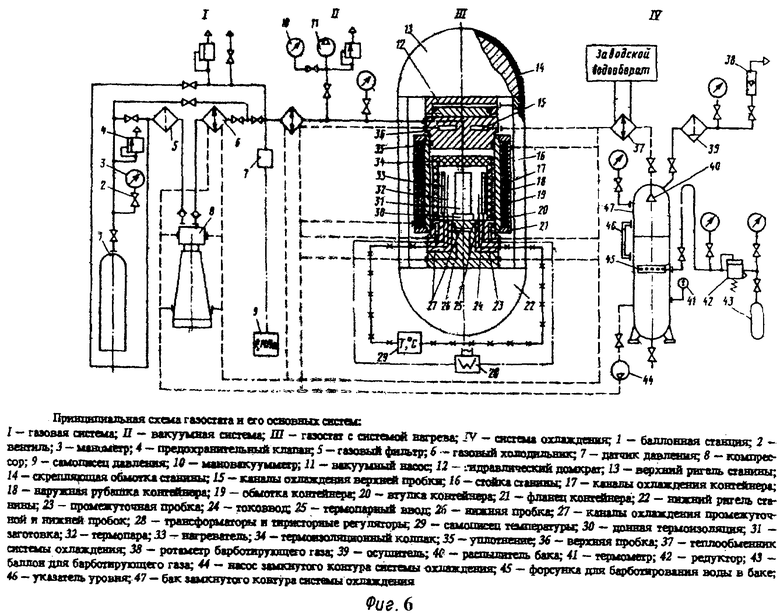

Прототипом изобретения является газостат, описанный в книге Г.А.Кривонос, А.Д.Зверев, Л.Ю.Максимов «Процессы и оборудование для газостатической обработки», Москва «Металлургия», 1994 г., стр. 108-111, 137-143, фиг. 4.1. Газостат-прототип содержит подвижную силовую станину, закрытый по торцам гладкими пробками, водоохлаждаемый контейнер, системы нагрева и охлаждения, газовую систему и систему управления. В данном случае осевая нагрузка рабочей среды воспринимается силовой станиной через пробки, оснащенные уплотнениями. Контейнер выполнен в виде тонкостенной гладкой втулки, скрепленной бандажом из высокопрочной ленты, намотанной с натяжением на ее наружный диаметр. Гладкая втулка, не имеющая на своей поверхности концентраторов напряжений и воспринимающая только радиальную нагрузку рабочей среды, за счет использования скрепленной конструкции находится в состоянии сжатия даже при создании в рабочей камере максимального рабочего давления. Такая конструкция камеры газостата является более надежной, исключающей ее мгновенное осколочное разрушение. Цепи охлаждения контейнера и пробок - также раздельные. В этом случае охлаждающая жидкость подается в зазор между кожухом контейнера и наружным слоем бандажа ленты, проникая между ее витков.

В системе охлаждения предусмотрены два контура: закрытый - для охлаждения наиболее ответственных узлов газостата (контейнера и его пробок) дистиллированной водой, ингибированной антикоррозионными присадками, и открытый контур - для охлаждения узлов, в которых по условиям эксплуатации допустим контакт с обычной технической водой, а также - для охлаждения в пластинчатом теплообменнике жидкости закрытого контура. В открытый контур вода поступает из городской сети или водооборота предприятия. Для деаэрации - удаления кислорода из охлаждающей жидкости закрытого контура - в системе предусмотрена установка барботирования, обеспечивающая продувку жидкости в баке газом (обычно азотом) под давлением, не превышающим 0,6 бар. Охлаждающая жидкость обоих контуров подается к потребителям центробежными насосами. В контуре каждого потребителя установлена аппаратура регулирования и регистрации расхода / температуры охлаждающей жидкости (указатели потока, водосчетчики, термометры, струйные реле и другая аппаратура).

К недостаткам описанной системы охлаждения газостата относятся следующие. Несмотря на применение в закрытом контуре системы охлаждения ингибированной дистиллированной водой в процессе эксплуатации все же имеет место коррозия бандажа контейнера из высокопрочной ленты. Более интенсивная - «открытая коррозия» - происходит при остановке газостата, при неработающем центробежном насосе, когда большая часть охлаждающей жидкости из каналов пробок и контейнера стекает под собственным весом в бак по расположенным ниже трубопроводам. В результате коррозии происходит обрыв наружных витков ленты, ослабляется предварительная затяжка втулки контейнера и в зоне расположения уплотнений пробок нарушается герметичность рабочей камеры, приводя газостат в нерабочее состояние. Для работы рассматриваемой системы необходим водяной бак жидкости закрытого контура значительного (5 м3 и более) объема и установка для ее барботирования. При использовании раздельных цепей охлаждения потребителей жидкости как закрытого, так и открытого контуров кратно увеличивается количество регулирующей и измерительной аппаратуры, устанавливаемой в цепи каждого потребителя. В случае применения охлаждающей воды открытого контура из городской сети она после однократного использования сбрасывается в канализацию, что в современных условиях считается нерационально дорогостоящим ее расходованием. Использование воды из водооборота предприятия часто приводит к засорению междупластинных пространств теплообменников и других «узких» мест открытого контура системы охлаждения из-за недостаточной ее чистоты.

Техническим результатом предлагаемого изобретения является повышение надежности, повышение производительности, расширение технологических возможностей создаваемых газостатов для обработки изделий промышленного назначения из дискретных, сплошных и нанопорошковых материалов в газовой среде при температуре до 2000°С и давлении до 500 МПа.

Технический результат предлагаемого изобретения, заключающийся в:

- создании эффективной системы охлаждения газостата, работающего с повышенными до 2000°С температурами;

- возможности автоматизированного поддержания заданного градиента температуры по высоте обрабатываемой заготовки;

- значительном сокращении количества используемой в ветвях охлаждения регулирующей и измерительной аппаратуры;

- переводе «открытой» коррозии намотки контейнера на «закрытую», скорость которой на порядок ниже;

- увеличении долговечности и срока службы основных силовых компонентов газостата: контейнера и пробок

достигается тем, что система охлаждения газостата оснащена независимой (автономной) установкой - чиллером, в котором жидкость закрытого контура машины охлаждается с использованием криогенной техники, цепи охлаждения контейнера, верхней и нижней пробок последовательно подключенных друг к другу, а «открытый» тип коррозии упомянутых силовых элементов газостата заменен на «закрытый», при этом на трубопроводе, подводящем охлаждающую жидкость закрытого контура из чиллера к контейнеру, установлен нормально-закрытый клапан с электромагнитным приводом, а на подводящих трубопроводах нижней пробки закрытого контура системы охлаждения установлены клапанные быстроразъемные соединения.

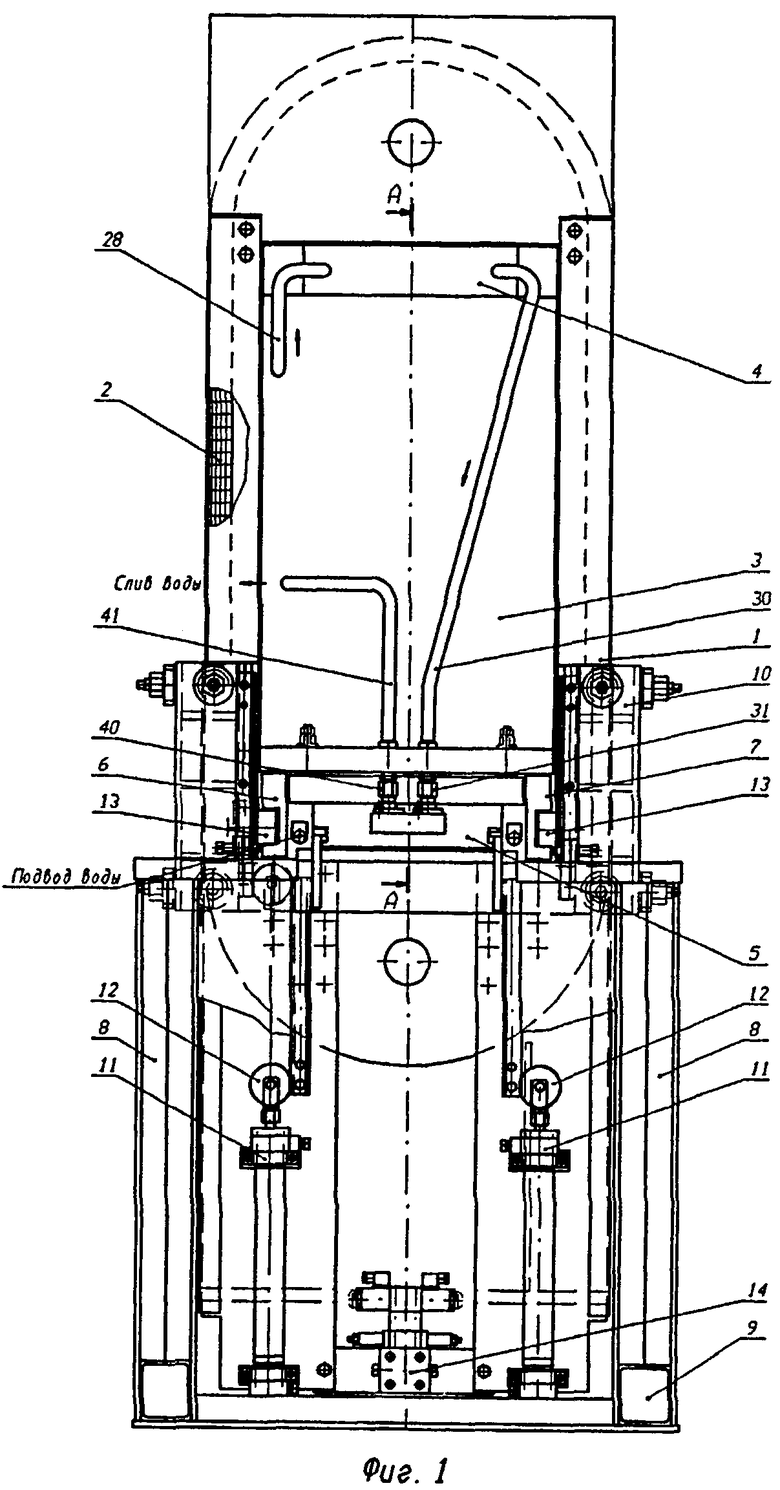

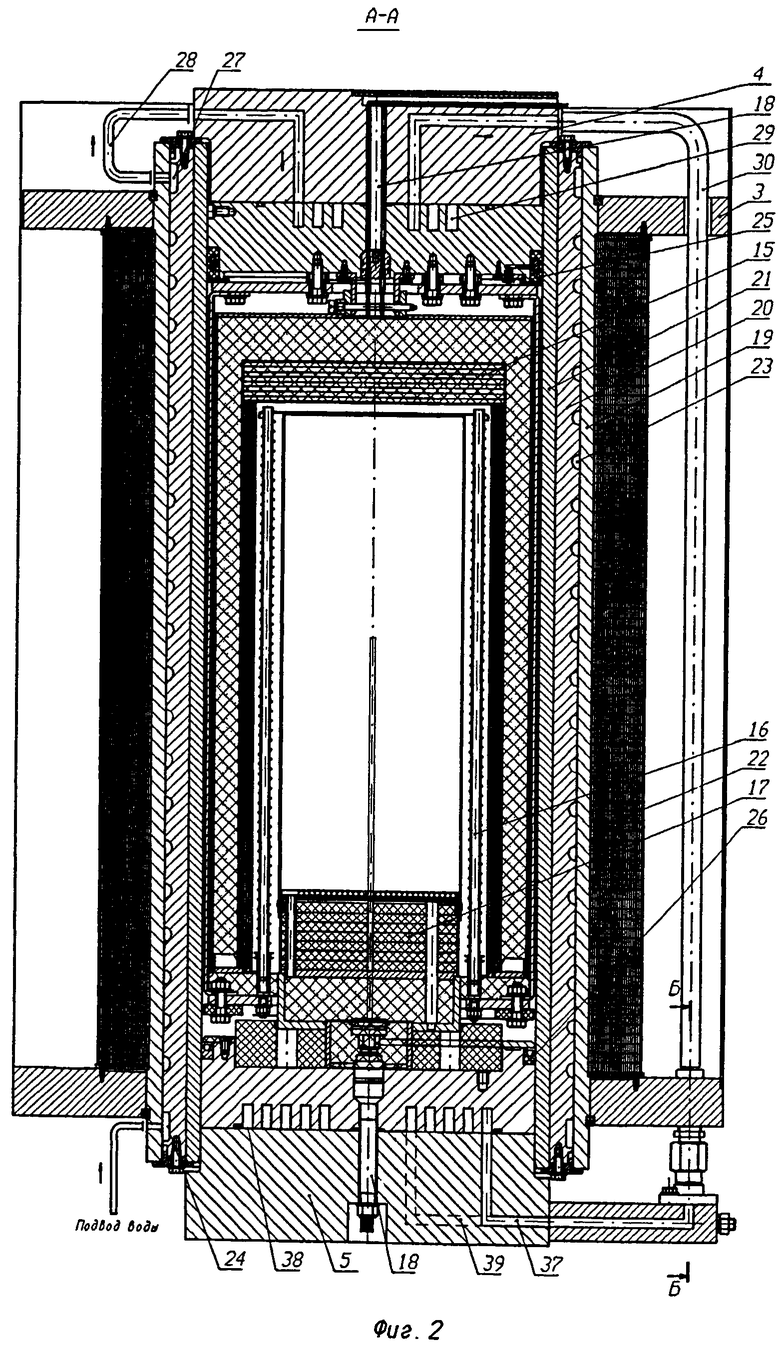

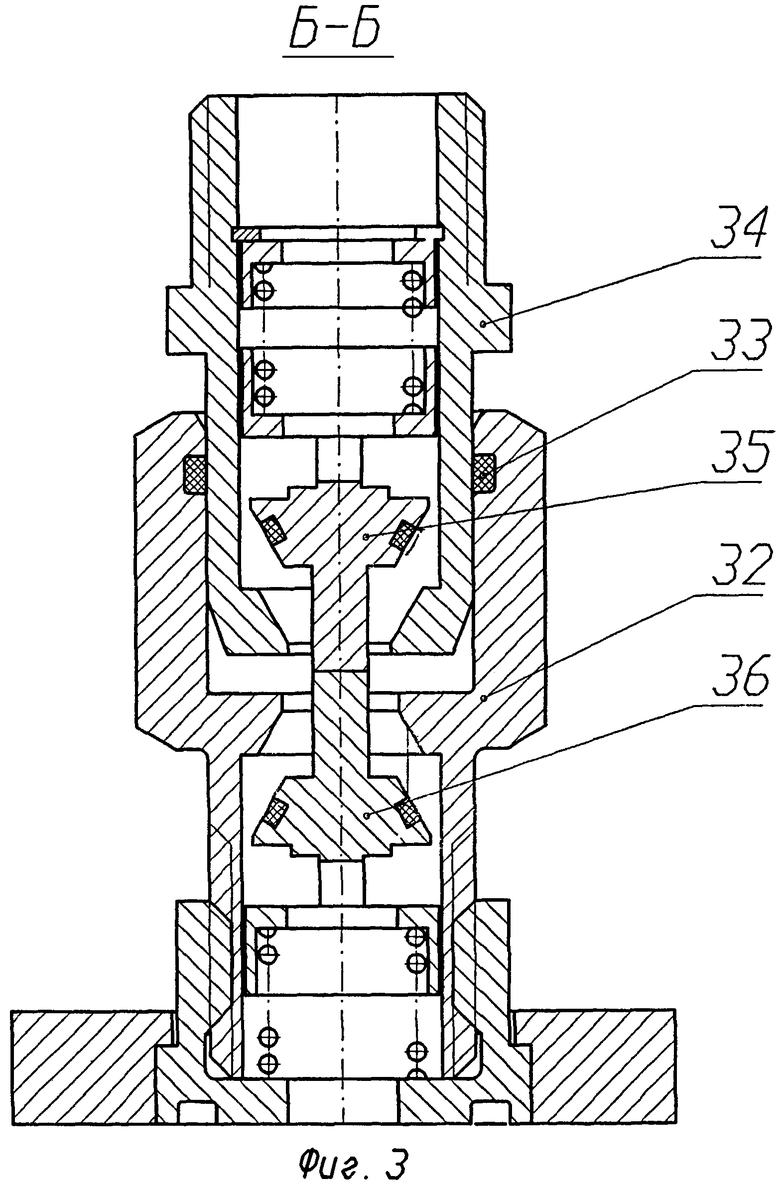

Конструкция предлагаемого газостата и принцип его работы поясняется следующими чертежами, где:

- на фиг.1 показан газостат, вид спереди;

- на фиг.2 изображена рабочая камера газостата, сечение А-А на фиг.1;

- на фиг.3 представлено быстроразъемное соединение, сечение Б-Б на фиг.2;

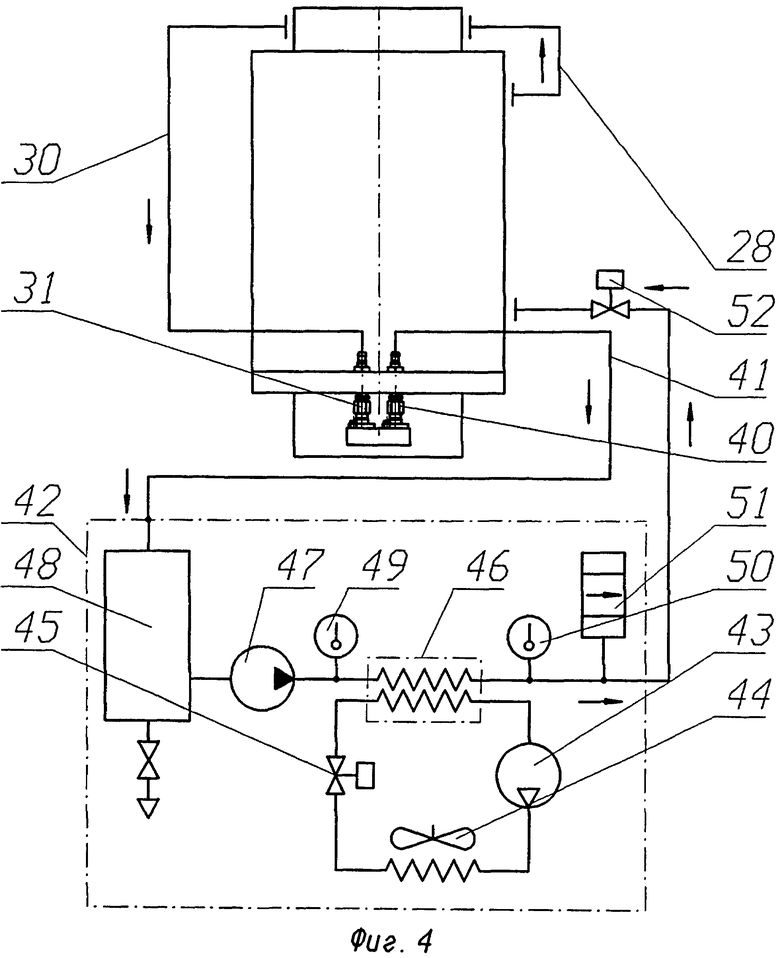

- на фиг.4 показана рабочая камера с фрагментом системы охлаждения;

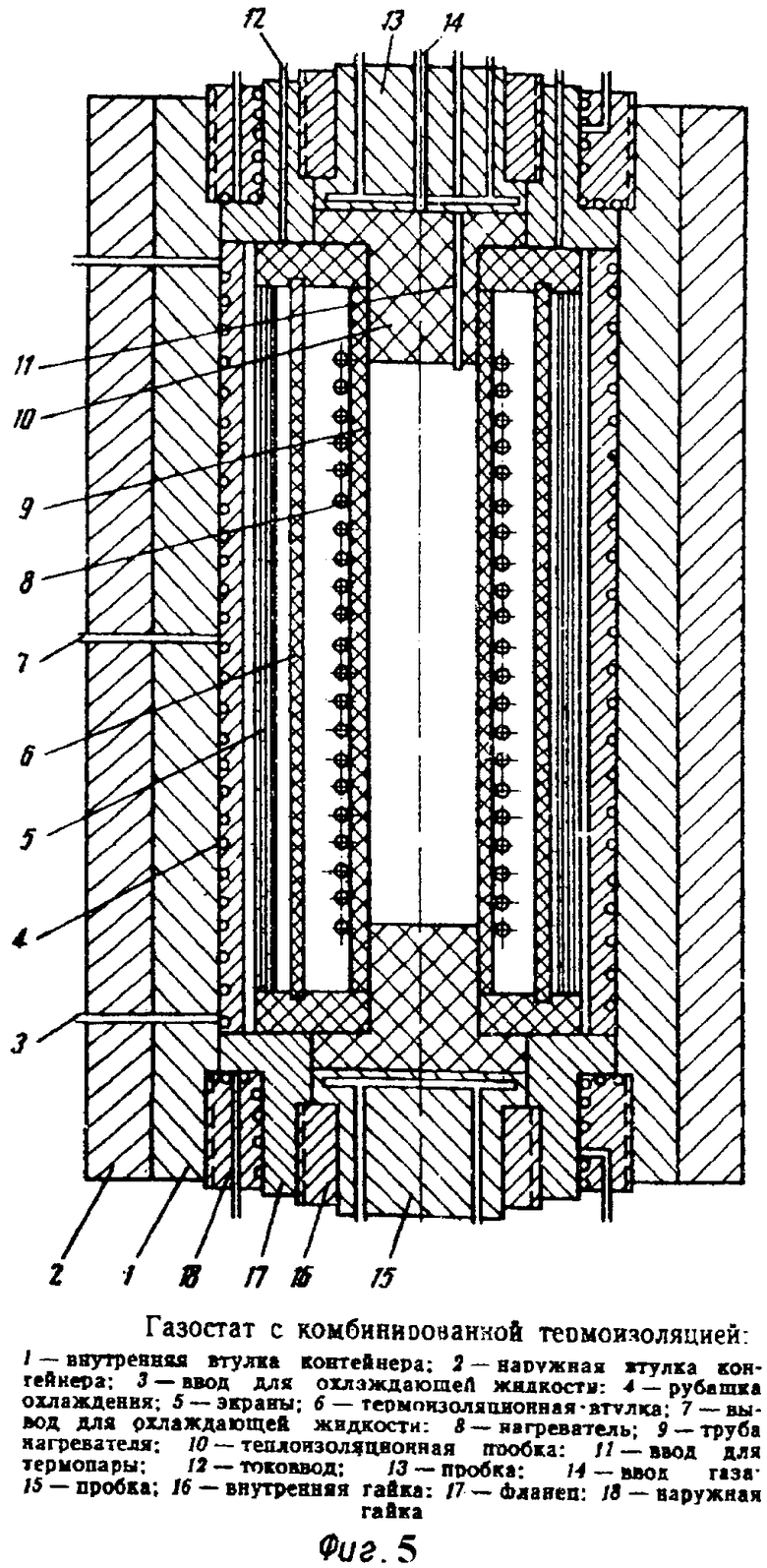

- на фиг.5 приведен справочно газостат-аналог;

- на фиг.6 приведен справочно газостат-прототип.

Газостат содержит станину 1, скрепленную бандажом высокопрочной ленты 2, контейнер 3, закрытый по торцам верхней 4 и нижней 5 пробками. Контейнер 3 с помощью горизонтальных балок 6 и 7 установлен на вертикальных опорах 8 основания 9. Узел загрузки заготовки выполнен в виде каретки 10, перемещающейся вертикально с помощью двух гидроцилиндров 11 и реечных передач 12. В продольном направлении станина перемещается на роликах 13 по горизонтальным балкам 6 и 7 гидроцилиндром 14 из рабочего положения - «на оси контейнера» в положение загрузки, обеспечивая при этом возможность вертикального перемещения нижней пробки с заготовкой.

Рабочая камера машины включает контейнер 3 с пробками 4 и 5, внутри которого расположены термоизоляционный колпак 15, нагреватель 16, термоизоляция нижней пробки 17 и термопарные вводы 18. Контейнер выполнен в виде трех тонкостенных втулок 19, 20 и 21, скрепленных бандажом высокопрочной ленты 22. Такая конструкция полностью исключает возможность осколочного разрушения контейнера и попадания охлаждающей жидкости в рабочее пространство машины. На наружной поверхности средней втулки 20 выполнены многозаходные винтовые канавки 23, по которым при выполнении рабочего цикла циркулирует охлаждающая жидкость. В данной конструкции последовательно соединены цепи охлаждения силовых узлов рабочей камеры, а именно: контейнера, верхней и нижней пробок. Первоначально вода закрытого контура системы охлаждения подается в нижнюю кольцевую проточку 24 средней втулки 20. Далее она поднимается вверх, поглощая тепловой поток, проходящий через цилиндрическую стенку термоизоляционного колпака 15. При этом в зоне уплотнений 25 верхней и 26 нижней пробок поддерживается необходимая для материала уплотнений эксплуатационная температура. Из верхней кольцевой проточки 27 вода по перемычке 28 поступает в каналы охлаждения 29 верхней пробки, а оттуда по трубопроводу 30 - на вход быстроразъемного клапанного соединения 31. Если нижняя пробка введена до упора в контейнер, то втулка 32 с уплотнением 33, принадлежащая нижней пробке, соединяется с ниппелем 34, как показано на фиг.3. При этом верхний 35 и нижний 36 клапаны соединения открыты, и охлаждающая жидкость из трубопровода 30 свободно проходит через них и далее по сверлению 37 в каналы охлаждения 38 нижней пробки 5. Пройдя по каналам 38, вода по каналу 39 поступает в открытое соединение 40, а затем по сливному трубопроводу 41 в закрытый контур системы охлаждения.

Агрегатом, охлаждающим жидкость закрытого контура системы охлаждения, является криогенная система - чиллер 42 с программным управлением. В качестве хладагента используется фреон. Чиллер состоит из винтового компрессора 43, перекачивающего фреон в контуре охлаждения, конденсера 44, в котором газообразный фреон переводится в жидкое состояние, расширительного клапана 45, где жидкий фреон переводят в газообразное состояние, теряя при дросселировании в клапане внутреннюю энергию и отбирая тепло у жидкости закрытого контура в теплообменнике 46. Помимо этого в чиллере 42 установлен насос 47, перекачивающий охлаждающую жидкость закрытого контура, водоаккумулирующий бак 48 небольшого (от 50 до 80 литров) объема, датчики температуры на входе 49 и выходе 50 из теплообменника 46 и реле протока 51. На трубопроводе, подводящем охлажденную жидкость закрытого контура из чиллера 42 к контейнеру, установлен нормально закрытый клапан с электромагнитным приводом 52.

Газостат работает следующим образом. В исходном положении станина 1 сдвинута с оси контейнера 3. На нижнюю пробку 5, находящуюся в крайнем нижнем положении вне контейнера, устанавливают заготовку и вводят ее в рабочее пространство камеры газостата, при этом открываются клапаны быстроразъемных соединений 31 и 40, а также электромагнитный клапан 52. Силовая станина с помощью гидроцилиндра 14 устанавливается на оси контейнера. Газовый привод машины создает в контейнере необходимое начальное давление. Включаются система нагрева, разогревающая заготовку до необходимой температуры, и система охлаждения, обеспечивающая нормальную, безопасную работу узлов рабочей камеры газостата, газового компрессора, гидропривода и других компонентов машины, нагревающихся при выполнении рабочего цикла. При установленных температуре и давлении заготовка выдерживается в течение необходимого времени. В процессе выдержки заготовки необходимый градиент температуры по высоте заготовки поддерживается чиллером 42 по заданной программе. Затем рабочее пространство камеры охлаждается, причем скорость охлаждения также регулируется с помощью чиллера 42. Газ выпускается самотеком и перекачивается из контейнера в баллонную станцию машины компрессором газовой системы. После снижения давления в контейнере до величины атмосферного станина 1 сдвигается с оси контейнера, освобождая нижнюю пробку 5, которая вместе с обработанным изделием извлекается из него. При этом закрываются клапаны быстроразъемных соединений 31 и 40, а также клапан 52. Винтовые канавки охлаждения 23 и каналы охлаждения 29 и 38 верхней 4 и нижней 5 пробок соответственно остаются заполненными ингибированной охлаждающей жидкостью, находясь в условия более предпочтительной «закрытой коррозии».

Таким образом оснащение системы охлаждения машины независимой криогенной установкой-чиллером с последовательным подключением цепей закрытого контура охлаждения силовых компонентов рабочей камеры (контейнера, верхней и нижней пробок) позволяет:

- создать надежный, экономичный и высокопроизводительный газостат;

- контролировать и с заданной точностью регулировать градиент температуры по высоте обрабатываемой заготовки;

- повысить производительность и снизить стоимость выпускаемой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОСТАТ | 2008 |

|

RU2393057C2 |

| ДВУХКАМЕРНЫЙ ГАЗОСТАТ | 2008 |

|

RU2393058C2 |

| ГАЗОСТАТ | 2007 |

|

RU2350429C1 |

| ДВУХКАМЕРНЫЙ ГАЗОСТАТ | 2011 |

|

RU2467834C1 |

| ДВУХКАМЕРНЫЙ ГАЗОСТАТ | 2011 |

|

RU2466827C1 |

| ГАЗОСТАТ | 2009 |

|

RU2402408C1 |

| ГАЗОСТАТ | 2009 |

|

RU2415736C1 |

| ГАЗОСТАТ | 2009 |

|

RU2415735C1 |

| ГАЗОСТАТ | 2011 |

|

RU2455114C1 |

| ГАЗОСТАТ | 2008 |

|

RU2393059C1 |

Изобретение относится к области создания промышленного оборудования для обработки крупногабаритных изделий из сплошных и дискретных материалов при одновременном или комбинированном воздействии на них высоких до 2000°С температур и давлений до 500 МПа, создаваемых в газовой среде рабочей камеры газостата. Газостат содержит силовую станину и контейнер с верхней и нижней пробками, образующими его рабочую камеру, и систему охлаждения, соединенную с контейнером и пробками. В закрытом контуре системы охлаждения установлен чиллер с программным управлением, выполненный в виде криогенной системы, при этом на трубопроводе, подводящем охлаждающую жидкость закрытого контура из чиллера к контейнеру, установлен нормально-закрытый клапан с электромагнитным приводом. В частном варианте выполнения изобретения закрытый контур системы охлаждения может быть выполнен в виде цепей охлаждения контейнера и пробок, соединенных последовательно, а на подводящих трубопроводах нижней пробки закрытого контура системы охлаждения могут быть установлены клапанные быстроразъемные соединения. Технический результат заключается в увеличении надежности и долговечности газостата за счет возможности перевода «открытого» типа коррозии контейнера и пробок газостата в менее интенсивный «закрытый», а также в возможности контроля градиента температуры по высоте обрабатываемой заготовки. 2 з.п. ф-лы, 6 ил.

1. Газостат, содержащий силовую станину и контейнер с верхней и нижней пробками, образующими его рабочую камеру, и систему охлаждения, соединенную с контейнером и пробками, отличающийся тем, что в закрытом контуре системы охлаждения установлен чиллер с программным управлением, выполненный в виде криогенной системы, при этом на трубопроводе, подводящем охлаждающую жидкость закрытого контура из чиллера к контейнеру, установлен нормально-закрытый клапан с электромагнитным приводом.

2. Газостат по п.1, отличающийся тем, что закрытый контур системы охлаждения выполнен в виде цепей охлаждения контейнера и пробок, соединенных последовательно.

3. Газостат по п.1, отличающийся тем, что на подводящих трубопроводах нижней пробки закрытого контура системы охлаждения установлены клапанные быстроразъемные соединения.

| ГАЗОСТАТ | 2007 |

|

RU2350429C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ ФАНЕРЫ И КАРТОНА | 1928 |

|

SU33884A1 |

| US 6514066 B1, 04.02.2003 | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| КРИВОНОС Г.А | |||

| и др | |||

| Процессы и оборудование для газостатической обработки | |||

| - М.: Металлургия, 1994 | |||

| Новые высокоэффективные чиллеры RC GROUP | |||

| Чиллеры серий EASY и COLDPACK | |||

| / Под ред | |||

| Торопченкова А.Ю | |||

| журнал АВОК, №3, 2006. | |||

Авторы

Даты

2011-11-27—Публикация

2010-02-10—Подача