Изобретение относится к области машиностроения и, в частности, к получению композиционных материалов с высоким объемным содержанием (до 80 об.%) порошков алмаза и/или кубического нитрида бора, которые могут быть использованы, например, в качестве режущих элементов в различных инструментах: буровом, правящем, в инструментах для камнеобработки и стройиндустрии и др. Кроме того, из композиционного материала могут быть изготовлены прочные, износостойкие детали машин и приборов, например втулки для подшипников скольжения и т.п.

Известен способ изготовления композиционного материала для режущих элементов, при котором в форму укладывают с помощью вибрации порошок сверхтвердого материала и пропитывают полученный брикет связующим при температуре и давлении ниже области стабильности алмаза. Для получения материала с высоким (до 75%) объемным содержанием сверхтвердых компонентов последние берут двух-трех размерностей и укладывают их послойно в форму, подвергая форму после размещения каждого слоя порошков определенной зернистости вибрации для проникновения более мелких порошков в свободные пространства между более крупными порошками. В качестве крупных порошков сверхтвердых материалов используют порошки алмаза или кубического нитрида бора размером 50-2000 мкм, в качестве первых мелких порошков берут порошки алмаза, кубического нитрида бора, карбида вольфрама, карбида кремния или окиси алюминия размером 25-75 мкм, а в качестве вторых мелких порошков берут порошки размером менее 25 мкм (патент США №5096465, кл. 51-295, 1992 г.).

Недостаток способа состоит в том, что порошки сверхтвердого материала каждой зернистости вводят в форму последовательно слоями с наложением на каждый слой порошка вибрации, которая должна обеспечить распределение мелких зерен по всему объему слоя из порошков крупной зернистости, причем при использовании еще более мелких порошков последние должны распределиться между крупными и первыми мелкими порошками. Таким образом, количество слоев, которые определяют концентрацию материала, определяется количеством зернистостей порошков, вводимых в состав материала, а с увеличением количества зернистостей, особенно при использовании микропорошков, увеличивается трудоемкость получения материала, в том числе материала большой высоты, и ухудшается равномерность распределения порошков в объеме.

Технической задачей является снижение трудоемкости способа изготовления композиционного материала на основе порошков алмаза и/или кубического нитрида бора с высоким (до 80 об.%) их содержанием в материале, в том числе материала с большой высотой рабочего слоя и с равномерным распределением порошков по всему объему материала.

Технический результат достигается тем, что в способе получения композиционного материала на основе порошков алмаза и/или кубического нитрида бора, при котором порошки помещают в форму, уплотняют и пропитывают их металлами или сплавами, порошки алмаза и/или кубического нитрида бора берут разной прочности, смешивают порошки, и смесь помещают в форму, а уплотнение проводят при давлении, величину которого выбирают из условия ∑пр>P>∑ м. пр, где P - величина давления при уплотнении, ∑пр - прочность порошков большей прочности, ∑м. пр - прочность порошков меньшей прочности.

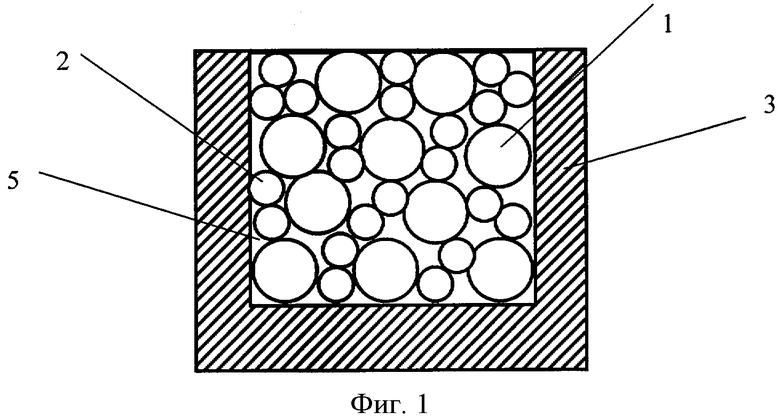

Способ поясняется чертежами.

На фиг.1 схематично показана форма, в которой порошки алмаза и/или кубического нитрида разной прочности помещены в виде смеси.

На фиг.2 схематично показано расположение порошков алмаза и/или кубического нитрида бора большей прочности и фрагментов порошков меньшей прочности после уплотнения.

Способ осуществляется следующим образом.

Берут порошки алмаза и/или кубического нитрида бора разной прочности: порошки большей прочности 1 и порошки меньшей прочности 2 и готовят из них гомогенную смесь любым известным способом, например, с помощью смесителей барабанного типа и др. Полученную гомогенную смесь, помещают в форму 3 и уплотняют их при давлении, величину которого выбирают из условия ∑пр>P>∑м. пр, где P - величина давления при уплотнении, ∑пр - прочность порошков большей прочности, ∑м. пр - прочность порошков меньшей прочности.

При уплотнении с указанным давлением сближаются порошки большей прочности с сохранением своего размера и раздавливаются порошки меньшей прочности на фрагменты 4, размеры которых могут быть различными, при этом фрагменты перераспределяются и заполняют свободные пространства 5 между порошками большей прочности. После уплотнения сверху на брикет помещают пропиточный материал - связующее 6. В качестве пропиточного материала-связующего обычно берут металлы или сплавы металлов, которые смачивают порошки алмаза и/или кубического нитрида бора. Для расширения диапазона выбора пропиточного материала порошки большей прочности могут быть покрыты материалом, который смачивается пропиточным составом. Затем форму нагревают до температуры, при которой металл или сплав металлов приобретает требуемую жидкотекучесть для инфильтрации сквозь прессовку и заполнения не занятых порошками пространств и связывания их друг с другом. Для достижения оптимальной пропитываемости материала температура инфильтрации должна быть на 50÷100°C выше температуры плавления металла или сплава металлов.

По окончании процесса пропитки материал подвергают механической обработке, получая элементы требуемой формы и размеров в соответствии с назначением.

Для получения смесей при изготовлении материалов порошки разной прочности могут быть взяты одного или двух размеров. При использовании порошков двух размеров порошки большей прочности должны иметь больший размер, чем порошки меньшей прочности. При использовании всех порошков одного размера получается более гомогенная смесь, а процесс смешивания порошков будет значительно упрощен.

Размер и количество порошков меньшей прочности должны быть таковыми, чтобы обеспечить возможность их раздавливания, т.е. первоначально в смеси порошки большей прочности, по меньшей мере, должны быть отделены друг от друга порошками меньшей прочности. Их соотношение может быть либо рассчитано, либо определено экспериментальным путем.

Для получения композиционного материала могут быть использованы любые марки порошков алмаза (природные алмазы от А1 до А8, синтетические алмазы от АС2 до АС160, а также синтетические поликристаллические алмазы АРС3, АРС4 и др.) и/или кубического нитрида бора (ЛО, ЛП, ЛВ). Цифровой индекс в обозначении марки алмаза характеризует напрямую или косвенно прочностные характеристики порошка. Марку порошков выбирают с учетом требований, предъявляемых к материалу, в зависимости от его назначения и т.п. Для получения материала могут быть использованы также смеси порошков алмаза и кубического нитрида бора. Например, в качестве порошков большей прочности могут быть использованы алмазные порошки, а в качестве порошков меньшей прочности - порошки кубического нитрида бора и наоборот. Выбор типа порошка определяется областью применения материала.

Давление прессования выбирают таким образом, чтобы прочные порошки сохраняли свою целостность, а менее прочные порошки раздавливались на фрагменты. Например, при использовании в качестве прочных порошков алмазов марки АС50 400/315 и менее прочных порошков алмаза марки АС6 100/80 при содержании последних 36 об.% давление прессования должно находиться в диапазоне 1,2-1,5 кг/см2. При таком давлении размельчению будут подвергаться только менее прочные порошки алмаза.

В зависимости от выбранной зернистости порошков, прочностных характеристик, соотношения количества порошков разной прочности можно получать материал с различным объемным содержание алмаза и/или кубического нитрида бора. При оптимальном выборе всех этих параметров можно получить материал с объемным содержанием порошков до 80 об.%. Все характеристики исходных материалов могут быть рассчитаны либо определены при проведении экспериментов.

Таким образом, способ позволяет получать из порошков алмаза и/или кубического нитрида бора одной или двух зернистостей материал до 80 об.% без использования микропорошков, что значительно упрощается процесс его изготовления по сравнению с известным и традиционными способами. Кроме того, способ позволяет получать материал большой высоты с равномерным распределением порошков алмаза и/или кубического нитрида бора по всему объему материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПОРОШКОВ АЛМАЗА И/ИЛИ КУБИЧЕСКОГО НИТРИДА БОРА | 2008 |

|

RU2385356C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ВЫСОКИМ СОДЕРЖАНИЕМ ПОРОШКОВ АЛМАЗА И/ИЛИ КУБИЧЕСКОГО НИТРИДА БОРА | 2010 |

|

RU2476618C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ИЗ КУБИЧЕСКОГО НИТРИДА БОРА | 2011 |

|

RU2493135C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ СВЕРХТВЕРДЫХ ЧАСТИЦ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ЭЛЕМЕНТОВ | 2005 |

|

RU2296727C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ЭЛЕМЕНТОВ ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2011 |

|

RU2484941C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ЭЛЕМЕНТОВ ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2004 |

|

RU2309816C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ | 2007 |

|

RU2354731C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СВЕРХТВЕРДЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2098388C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КУБИЧЕСКОГО НИТРИДА БОРА С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2011 |

|

RU2450855C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА, СОДЕРЖАЩЕГО АЛМАЗЫ | 2011 |

|

RU2484888C1 |

Изобретение относится к области машиностроения и, в частности, к получению композиционных материалов на основе порошков алмаза и/или кубического нитрида бора, которые могут быть использованы, например, в качестве режущих элементов в различных инструментах: буровом, правящем, в инструментах для камнеобработки и стройиндустрии и др. Техническим результатом изобретения является снижение трудоемкости изготовления композиционного материала. Способ получение композиционного материала включает помещение порошков алмаза и/или кубического нитрида в форму, уплотнение и пропитывание их металлами и/или сплавами. При этом порошки алмаза и/или кубического нитрида берут разной прочности, а уплотнение проводят при давлении, величину которого выбирают из условия Σпр>P>Σм. пр, где Р - величина давления при уплотнении, Σпр - прочность порошков большей прочности, Σм. пр - прочность порошков меньшей прочности. 2 ил.

Способ получения композиционного материала, на основе порошков алмаза и/или кубического нитрида бора, при котором порошки помещают в форму, уплотняют и пропитывают их металлами и/или сплавами, отличающийся тем, что порошки алмаза и/или кубического нитрида бора берут разной прочности, смешивают порошки и смесь помещают в форму, а уплотнение порошков проводят при давлении, величину которого выбирают из условия Σпр>Р>Σм. пр, где Р - величина давления при уплотнении; Σпр - прочность порошков большей прочности; Σм. пр - прочность порошков меньшей прочности.

| US 5096465 А, 17.03.1992 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

SU1802523A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО МАТЕРИАЛА НА ОСНОВЕ ПЛОТНЫХ ФОРМ НИТРИДА БОРА | 1990 |

|

SU1722009A1 |

| СВЯЗУЮЩЕЕ ДЛЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА | 1989 |

|

SU1683348A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1988 |

|

SU1557949A1 |

Авторы

Даты

2010-06-27—Публикация

2008-12-11—Подача