Изобретение относится к технологии получения сверхтвердого композиционного материала на основе плотных форм нитрида бора и может быть использовано в промышленности, например для изготовления инструментов с высокими режущими свойствами, а также в качестве конструкционного материала.

Цель изобретения - расширение технических возможностей за счет увеличения выхода годных образцов, улучшения режущих свойств материала.

Способ осуществляют следующим образом.

В качестве исходного материала берут порошок вюрцитного нитрида бора с размером частиц менее 1 мкм или его смесь с 30-80 мас.% порошка кубического нитрида бора с размером частиц не более 3 мкм. Из плотных форм нитрида бора выполняют заготовку, которую размещают в контакте с металлической составляющей. Металлическая составляющая представляет собой пластину или ампулу, или оболочку из Mg и/или Al и их сплава с добавкой металла из группы Mo, Si, Cu, Ge с последующим горячим прессованием при давлении 5-25 кбар.

Для создания гидростатических условий контакт заготовки с металлической составляющей осуществляют с 50 и более процентами поверхности заготовки из плотных форм нитрида бора. Соотношение нитрида бора с металлической составляющей находится в пределах (10-50):(90-50) мас.%, а количество добавки в металлической составляющей 5-20% от общего веса металла.

Заготовку и металлическую составляющую помещают в аппарат высокого давления и ведут нагрев при прессовании с двумя изотермическими выдержками: первая - при 700-900оС в течение 30-60 с и вторая - при 950-1500оС в течение 70-120 с.

Во время первой стадии металлическая составляющая проникает в тончайшие каналы между частицами и заполняет их, преимущественно во время второй стадии происходит химическое взаимодействие металлической составляющей с плотными формами нитрида бора и образование компактного материала.

Предварительное введение в заготовку из плотных форм нитрида бора металлической составляющей в виде порошка с субмикронным размером частиц в количестве 5% от массы заготовки обеспечивает равномерность пропитки.

Для осуществления способа могут быть использованы известные типы аппаратов высокого давления, например типа "цилиндр-поршень", типа "тороид".

Из образцов каждой партии были изготовлены резцы. Заточка резцов осуществлялась по известной методике.

Испытания проведены на токарно-винторезном станке при точении стали ШХ-15 и ХВГ твердостью HRC 60-62 со скоростью резания 100-120 м/мин, глубиной резания t = 0,2-0,3 мм с постоянной подачей s = 0,07 мм/от, до износа по задней грани h3 = 0,3 мм.

П р и м е р 1. Из алюминиевой полосы формируют стаканчик высотой h = 5 мм, внутренним диаметром 4 мм и толщиной стенок 0,2 мм. В стаканчик запрессовывают 0,077 г порошка вюрцитного нитрида бора с преимущественным размером частиц 0,3 мм. Стаканчик закрывают пластиной из магния ⊘ 4 мм. Масса металлической составляющей (масса стаканчика 0,06 г плюс масса пластинки 0,01 г) равна 0,07 г, что составляет 90% от массы заготовки из ВНБ.

Собранную ячейку помещают в графитовый стаканчик с внутренним диаметром 4,7 мм, высотой 7,4 мм, экранированный танталом с толщиной слоя 0,05 мм. Сверху стаканчик закрывают крышкой из тантала, а затем крышкой из графита и помещают в контейнер из литографского камня.

Создают давление 10 кбар и температуру 850оС, выдерживают 30 с; затем температуру повышают до 1200оС со скоростью 100 град/с и выдерживают в течение 90 с, снижают давление до атмосферного, а температуру - до комнатной и извлекают образец из графитового нагревателя.

Рентгенографически установлено, что образец состоит из следующих основных фаз: вюрцитного нитрида бора, AlN, AlB2, α-AlB10, MgB2 и небольшого количества фаз более сложного состава. Выход годных образцов 98%.

Из образца был изготовлен режущий элемент и проведены его испытания.

П р и м е р 2. В контейнере из литографского камня размещают графитовый стаканчик с внутренним диаметром 10 мм, экранированный танталом толщиной 0,2 мм, на дно стаканчика помещают пластину ⊘ 10 мм из сплава Fl-Ge массой 0,2 г (90: 10 мас.%), а затем размещают слой смеси ВНБ-КНБ массой 0,55 г (20: 80 мас. %). Размер частиц порошка ВНБ, как в примере 1, размер частиц порошка КНБ 2-3 мкм. Сверху слоя смеси кладут вторую пластину сплава. Суммарное содержание металлической составляющей по отношению к массе плотных форм нитрида бора составляет 73%. Металлическая составляющая находится в контакте с 50% поверхности заготовки из смеси порошков.

Стаканчик закрывают танталовой и графитовой крышками. В аппарате создают давление 25 кбар, температуру 900оС и выдерживают 60 сек, затем температуру повышают до 1500оС со скоростью 100 град/с и выдерживают в течение 70 с.

Получен компактный образец, из которого изготовлен и испытан режущий элемент. Материал имеет твердость по Виккерсу Hv=6000 кг/мм2. Выход годных образцов составляет 97%.

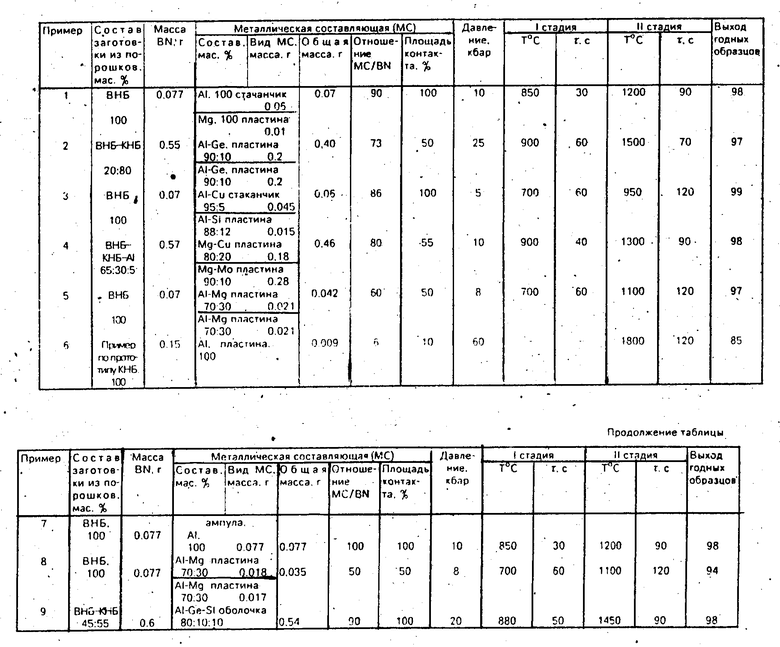

В таблице представлены варианты осуществления способа и результаты сравнения с прототипом.

Предлагаемый способ позволяет по сравнению с прототипом повысить выход годных образцов с 85 до 94-99%, а стойкость резцов, изготовленных из полученного материала, повысить на 20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2238240C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

SU1418998A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО ПОЛИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2329947C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО СВЕРХТВЕРДОГО МАТЕРИАЛА | 2003 |

|

RU2258101C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО АБРАЗИВНОГО ЭЛЕМЕНТА | 1997 |

|

RU2157334C2 |

| Слоистое изделие для режущегоиНСТРуМЕНТА | 1979 |

|

SU814987A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1988 |

|

SU1557949A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КУБИЧЕСКОГО НИТРИДА БОРА | 1998 |

|

RU2157335C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1989 |

|

SU1743229A2 |

Изобретение относится к порошковой металлургии и может быть использовано для производства сверхтвердых материалов инструментального и конструкционного назначения. Для расширения технологических возможностей за счет увеличения выхода годных образцов, улучшения режущих свойств материала порошок вюрцитного нитрида бора с размером частиц < 1 мкм или его смесь с порошком кубического нитрида бора с размером частиц не более 3 мкм, причем кубический нитрид бора составляет (30 - 80) мас.%, размещают в контакте с металлической составляющей, выполненной в виде пластины, ампулы или оболочки из Mg и/или A1 и их сплава с добавкой металла из группы Mo, Si, Cu, Ge с последующим горячим прессованием при давлении 5 - 25 кбар. Соотношение нитрида бора и металлической составляющей - (10 - 50) : (90 - 50) мас.%, а количество добавки в металлический составляющей 5 - 20% от общего веса металла. Нагрев при прессовании ведут с двумя изотермическими выдержками: первая - при 700 - 900°С в течение 30 - 60 с, вторая при 950 - 1500°С в течение 70 - 120 с. В заготовку из плотных форм нитрида бора перед прессованием дополнительно вводят металлическую составляющую в виде порошка с субмикронным размером частиц в количестве 5% от массы заготовки. Выход годных образцов составляет 94 - 98%. 1 табл.

| Авторское свидетельство СССР N 1390995, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-07-15—Публикация

1990-05-30—Подача