Изобретение относится к получению сверхтвердых композиционных материалов, в частности к способу получения износостойкого материала на основе кубического нитрида бора (КНБ) и/или алмаза, который может найти применение в инструментальной промышленности.

Целью изобретения является повышение выхода годных за счет стабилизации процесса спекания и снижение трудоемкости изготовления.

Выделяющийся при разложении канифоли водород оказывает сильное ингибирующее действие на алмазообразование в графитовом нагревателе. В результате, при спекании сверхтвердого композиционного материала с использованием обработанного канифолью графитового нагревателя повышается выход годных за счет стабилизации процесса спекания из-за отсутствия алмазообразования и уменьшения примесей, проникающих через графитовый нагреватель. Кроме того, снижается трудоемкость обработки композита, так как "корона" не образуется.

Для достижения указанной цели в способе изготовления сверхтвердого композиционного материала на основе алмаза и/или кубического нитрида бора с активирующими добавками, преимущественно, для оснащения лезвийного или породоразрушающего инструмента, включающем размещение компонентов материала в графитовом нагревателе и последующее спекание при высоком давлении и температуре, согласно изобретению, перед спеканием графитовый нагреватель предварительно (пропитывают) насыщенным спиртовым раствором канифоли и нагревают до удаления спирта и летучих составляющих. Пористость графитового нагревателя колеблется в пределах 20-40% в зависимости от природы графита. Известно, что при пористости равной или большей 8% материала имеет открытые поры. Обработка канифолью методом пропитки спиртовым раствором канифоли приводит к заполнению открытых и транспортных пор и, следовательно, к уменьшению открытой пористости. В дальнейшем, при холодном обжатии аппарата высокого давления пористость графитового нагревателя в еще большей степени уменьшается, таким образом проникновение материала контейнера в объем спекаемого композиционного материала снижается. Так как поверхность графитового нагревателя в результате термического разложения канифоли покрыта неграфитизированным углеродом, то в условиях спекания на его поверхности образуется только графит, а не алмаз, как в случае использования необработанного графитового нагревателя.

Помимо снижения трудоемкость процесса механической обработки уменьшается удельный расход материала алмазного круга.

П р и м е р. Готовили насыщенный спиртовый раствор канифоли (ее измельчают для лучшего растворения). В насыщенный спиртовый раствор погружали графитовые нагреватели для пропитки. Затем нагреватели подвергали термической обработке на воздухе при температуре 300оС для удаления спирта и летучих составляющих канифоли. Известные порошки, содержащих, КНБ и тонкодисперсные порошки тугоплавких нитридов (AlN-TiN) размещали на твердосплавной подложке, помещенной в предварительно обработанный канифолью графитовый нагреватель.

Спекание композиционного изделия происходит следующим образом. Сборка подвергается воздействию высокого давления 7,7 ГПа и температуры (1900 К) в течение 120 с на прессе ДО 043 усилием 20000 кН.

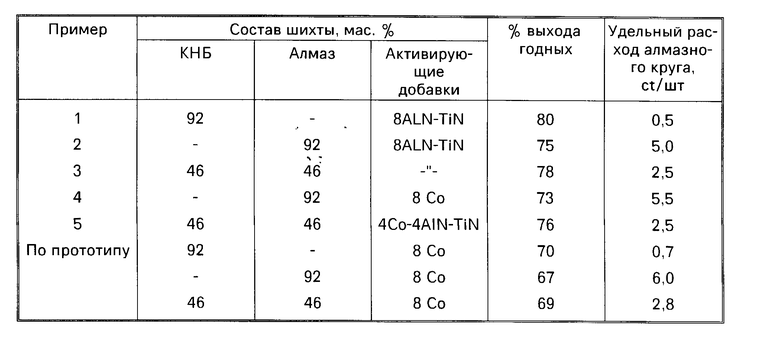

После извлечения из аппарата высокого давления спеченные композиционные материалы подвергали механической обработке (плоскопараллельное шлифование и кругление). При этом определяли удельный расход алмазного круга (ct/шт) и процент выхода годных. Механическую обработку проводили на стенке ЗА 64 Д резцом диаметром 7 мм и высотой 3 мм на алмазном круге формы 12 А2-45 1500 х 10 х 5 х 32. После этого материал визуально контролировали (микроскоп МБС-10), определяя выход годного готового продукта. Данные приведены в таблице.

Аналогично примеру 1 были спечены другие варианты композиционных изделий, спеченных в АВД типа "тороид". Результаты исследований приведены в таблице. Были спечены образцы без предварительной обработки канифолью графитовых нагревателей. Как видно из приведенных примеров, предлагаемый способ изготовления сверхтвердого композиционного материала повышает выход годных изделий. Как видно из таблицы, выход годных пластин увеличился на 8-10% а удельный расход алмазного круга уменьшился в 1,1-1,4 раза.

Использование: относится к получению износостойких композиционных материалов на основе кубического нитрида бора и/или алмаза. Сущность изобретения: графитовый нагреватель подвергают пропитке насыщенным спиртовым раствором канифоли и нагревают до удаления спирта и летучих составляющих, после чего размещают в нагревателе компоненты материала, и производят спекание при высоком давлении и температуре. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА на основе алмаза и/или кубического нитрида бора, преимущественно для оснащения лезвийного или породоразрушающего инструмента, включающий размещение шихты, содержащей кубический нитрид бора и/или алмаз и активирующие добавки, в графитовом нагревателе и последующее спекание при высоких давлении и температуре, отличающийся тем, что, с целью повышения выхода годных изделий за счет стабилизации процесса спекания и снижения трудоемкости изготовления, перед спеканием нагреватель подвергают пропитке насыщенным спиртовым раствором канифоли и нагревают до удаления спирта и летучих составляющих.

| Заявка Франции N 2395948 кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР N 1566677 кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1996-03-20—Публикация

1991-04-01—Подача