Настоящее изобретение относится к конструкции из композиционного материала и, более конкретно, но не ограничиваясь этим, к крышке для доступа, выполненной из композиционного материала.

Крышки для доступа, такие как крышки люков, являются устройствами, которые подвергаются большим нагрузкам во время их использования и обычно эти устройства изготавливали из стали или чугуна. Известно, что металлические крышки являются тяжелыми и неудобными для работы с ними. Часто несущие конструкции изготавливали с использованием различных способов литья. Металл в готовом изделии, полученном с помощью одного из этих способов, обладает изотропными свойствами до тех пор, пока металл не будет подвергнут некоторому виду обработки посредством механической обработки, такой как, например, горячая штамповка, для получения свойств направленности. Однако в огромном большинстве случаев структура металла не подвергается обработке. Следовательно, изотропные свойства используемого металла обычно принимаются в расчет при разработке несущих конструкций.

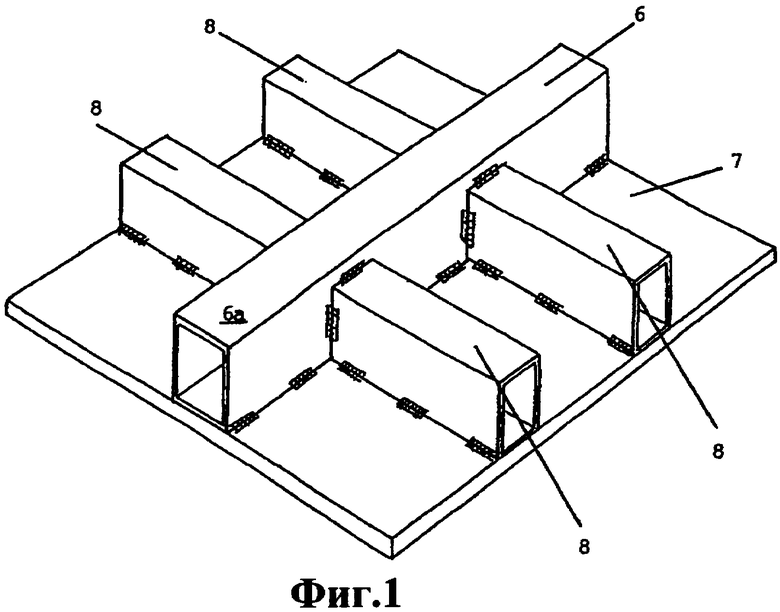

На фиг.1 изображена типичная усиливающая конструкция на нижней стороне металлической крышки люка известного уровня техники. Она содержит однопролетную балку 6, приваренную к нижней стороне верхней плиты 7. Четыре небольших балки 8 также приварены к верхней плите 7 при помощи одного конца каждой небольшой балки 8, приваренного к одной из двух продольных сторон однопролетной балки 6. Однопролетная балка 6 выдерживает большую часть напряжения при изгибе, вызванного любой нагрузкой, приложенной к крышке люка. Четыре небольших балки 8 выполняют функцию поперечных балок и передают нагрузку с первой небольшой балки 8 на одной продольной стороне балки 6 на вторую небольшую балку 8 на противоположной продольной стороне. Это осуществляется через однопролетную балку 6, которая соединяет две противоположные небольшие балки 8.

В такой конструкции, если она выполнена, например, из конструкционной мягкой стали, например горячекатаной стали сорта 4 (HR4), материал имел бы предел прочности на разрыв 175 МН/м2. Напряжение при изгибе, вызванное нагрузкой, приложенной к верхней плите 7, создавало бы растягивающие напряжения в однопролетной балке 6 на ее наружной поверхности 6a в направлении длины однопролетной балки 6. Аналогичным образом четыре небольших балки 8 также подвергались бы растягивающим напряжениям в их продольном направлении. Небольшие балки 8 также вызывали бы растягивающие напряжения в однопролетной балке 6 в поперечном направлении балки 6. Поскольку материал является изотропным, то растягивающее напряжение материала на наружной поверхности 6a однопролетной балки 6 в поперечном направлении балки равно растягивающему напряжению в ее продольном направлении, т.е. 175 МН/м2. В основном, материал крышки для доступа способен воспринимать нагрузки, определяемые выполнением конструкции с учетом изотропных свойств материала.

Волоконные композиционные материалы имеют три присущих им преимущества по сравнению с металлом. Они являются легкими, имеют низкие значения удельной теплопроводности и высокие значения электрического сопротивления. В производстве по изготовлению крышек для доступа существуют вполне определенные требования к одному или более из этих параметров.

За последние двадцать лет волоконные композиционные материалы успешно используются для производства крышек люка. Крышки люка, выполненные их композиционного материала, описаны в изобретении EP 0147050 B1. В данном изобретении описана структура, состоящая из внутренних и наружных слоев, разделенных перегородками. Слои и перегородки выполнены из пластмассы, армированной волокнами. Структура закрыта на краях, и пространства между перегородками заполнены пенопластом. Волокнистая структура внутри перегородок дополнительно усовершенствована посредством применения способа трехмерного переплетения, раскрытого в GB 2066308 (Кембриджская консультативная фирма с ограниченной ответственностью). Способ изготовления таких крышек люков описан в изобретении EP 0147050 B1.

Композиционные материалы типа выполненного из длинного целого волокна, обычно образованного из стекла или углерода, и расположенного в конкретной структуре в матричном полимере могут быть сгруппированы таким образом, чтобы иметь конкретные свойства в заданных направлениях. Например, балка, изготовленная из стекловолоконного композиционного материала, может иметь прочность на растяжение 500 МН/м2 в продольном направлении и 150 МН/м2 в поперечном направлении. На эти значения оказывают влияние количество волокна, расположенного в любом конкретном направлении (ориентация волокна), а также объемное содержание волокна (FVF) и конкретное переплетение волокна. FVF означает количество волокна в данном объеме, и чем больше количество волокна, тем выше достигаемые характеристики материала. Композиционные материалы с высокими характеристиками обычно имеют FVF от 50% до 60%. Волокна расположены в пригодной конструкции посредством переплетения или стежковой сварки. Конструкция влияет на окончательные характеристики композиционного материала, хотя ее влияние меньше влияния ориентации волокна или FVF. Из-за их высокого значения прочности на растяжение композиционные материалы имеют преимущество, заключающееся в том, что требуется меньше материала для изготовления несущей конструкции.

Если бы композиционные материалы использовались для изготовления крышки люка на фиг.1, то прочность на растяжение вдоль длины однопролетной балки 6 могла бы достичь 500 МН/м2. Ту же самую прочность на растяжения можно было бы достичь для четырех небольших балок 8 в их продольных направлениях. Поскольку однопролетная балка 6 обычно проектируется с высоким значением прочности на растяжение в продольном направлении, то прочность на растяжение в поперечном направлении однопролетной балки 6, т.е. перпендикулярном к продольному направлению, уменьшилась бы. В лучшем случае, значение, которое можно было бы достичь, обычно составляло бы 150 МН/м2. При использовании две небольшие балки 8, расположенные рядом с каждой продольной стороной однопролетной балки 6, передают свои нагрузки друг другу через однопролетную балку 6. Однопролетная балка 6 имеет значительно меньшее значение прочности на растяжение, чем небольшие балки 8 в том же самом направлении. Следовательно, проблема, связанная с этим типом конструкции, состоит в том, что участки однопролетной балки 6 между концами каждой пары небольших балок 8, прикрепленных к противостоящим продольным сторонам однопролетной балки 6, являются слабыми местами в усиливающей конструкции. Дополнительная конструкция/балки были бы необходимы для устранения этих слабых мест.

Некоторые крышки люков используются для закрытия доступа к трубопроводам с паром, горячим воздухом или горячей водой. Существуют требования к таким крышкам люков и подобным несущим конструкциям для обеспечения вентиляции в виде отверстий в их конструкции. Это является непрактичным в описанной выше конструкции из композиционного материала, включающего слои и перегородки, при широком использовании в настоящее время. Альтернативный подход, используемый в известном уровне техники, состоит в выполнении обычной металлической крышки люка в виде плиты и образовании несущей конструкции под ней, где вентиляция может быть обеспечена на участках плиты, которые не содержат несущую конструкцию.

Задачей настоящего изобретения является устранение указанных проблем и создание конструкции из композиционного материала, имеющей конфигурацию, которая имеет эффективную усиливающую конструкцию при одновременном удовлетворении требований по весу, удельной теплопроводности и электрическому сопротивлению и дополнительном обеспечении вентиляционных отверстий на крышке для доступа.

Следовательно, настоящее изобретение описывает конструкцию из композиционного материала, содержащую пластину, имеющую верхнюю сторону, нижнюю сторону и, по меньшей мере, первую и вторую балки, причем каждая балка имеет множество поверхностей, включающих, по меньшей мере, верхнюю поверхность и опорную поверхность, а также пару расположенных на расстоянии друг от друга боковых поверхностей, находящихся между верхней и опорной поверхностями и прилегающих к ним, причем каждая балка прикрепляется к нижней стороне пластины на верхней поверхности, в которой первая балка имеет сквозное отверстие, проходящее между боковыми поверхностями, и вторая балка проходит через это сквозное отверстие.

Такая конструкция обеспечивает действие каждой балки независимо одна от другой при рабочих нагрузках.

Предпочтительно, конструкция из композиционного материала не ограничивается двумя балками и можно использовать любое количество балок, определяемое специалистом в данной области техники.

В предпочтительной конструкции отверстие и вторая балка имеют взаимные размеры и выполнены таким образом, что верхняя поверхность и опорная поверхность второй балки соединяются впритык с соответствующими поверхностями, образующими отверстие. Такая конструкция предотвращает потерю прочности боковых поверхностей первой балки в результате удаления материала для образования в них отверстия.

В предпочтительном варианте осуществления, конструкция из композиционного материала, включающая плиту и балки, выполнена из композиционного материала, такого как стекловолокно или углеродное волокно или им подобное. В предпочтительной конструкции, каждая из балок содержит трубчатую наружную оболочку, выполненную из композиционного материала. Внутренняя часть оболочки может быть заполнена стержневым элементом, например пенопластом. Каждая наружная оболочка содержит, по меньшей мере, опорную стенку, расположенную на расстоянии от нижней стороны плиты, и верхнюю стенку, расположенную рядом с нижней стороной плиты, а также пару расположенных на расстоянии друг от друга боковых стенок. Предпочтительно, отверстие образовано в первой балке таким образом, что верхняя стенка и опорная стенка оболочки второй балки соединены впритык с внутренними поверхностями опорной стенки и верхней стенки оболочки первой балки.

В предпочтительной конструкции, плита и наружные оболочки балок содержат волокна, переплетенные в структуру, в которую заливается матричный полимер, таким образом, заполняя пустоты между волокнами, затем полимер отверждается и получается готовое изделие. Волокна в переплетенной структуре каждой наружной оболочки расположены для достижения прочности на растяжение опорной стенки оболочки до 500 МН/м2 в продольном направлении и до 150 МН/м2 или больше в поперечном направлении. Наиболее предпочтительно, приблизительно 72,5% всех волокон, образующих опорную стенку, проходит в продольном направлении, приблизительно 22,5% проходит в поперечном направлении и приблизительно 5% проходит в направлении, перпендикулярном к плоскости опорной стенки. Будет понятно, что указанные значения могут колебаться в диапазоне, пригодном в данных условиях. Оптимально, каждая боковая стенка наружной оболочки содержит волокна, проходящие под углом ±45° в плоскости стенки относительно продольной оси стенки.

Балки могут быть прикреплены к нижней стороне плиты с помощью различных средств, известных специалисту в данной области техники. В предпочтительной конструкции, некоторые волокна, по меньшей мере, одной из балок, могут быть объединены в переплетенную волоконную структуру нижней стороны плиты, таким образом, увеличивая прочность соединения между балкой и плитой.

В другом аспекте, настоящее изобретение описывает способ изготовления конструкции из композиционного материала, включающий этапы, на которых:

(a) изготавливают плиту, имеющую верхнюю сторону и нижнюю сторону;

(b) изготавливают, по меньшей мере, первую и вторую балки, причем каждая балка имеет множество поверхностей, включающих, по меньшей мере, верхнюю поверхность и опорную поверхность, а также пару расположенных на расстоянии друг от друга боковых поверхностей, находящихся между верхней и опорной поверхностями и прилегающих к ним;

(c) образуют сквозное отверстие в первой балке, проходящее между боковыми поверхностями первой балки; и

(d) закрепляют каждую балку на нижней стороне пластины на верхней поверхности таким образом, что вторая балка проходит через сквозное отверстие в первой балке.

Предпочтительно, способ дополнительно включает этап определения размеров и образования отверстия и второй балки, чтобы при размещении второй балки в отверстие верхняя поверхность и опорная поверхность второй балки соединялись впритык с соответствующими поверхностями, образующими отверстие.

Оптимально, способ также включает этап формирования плиты и балок из композиционного материала, такого как стекловолокно или углеродное волокно или им подобное. Предпочтительно, каждая из балок содержит трубчатую наружную оболочку, выполненную из композиционного материала. Предпочтительно, способ включает дополнительный этап заполнения внутренней части оболочки стержневым элементом например пенопластом.

В предпочтительном способе, образование трубчатой наружной оболочки включает расположение волокон композиционного материала таким образом, чтобы достичь прочность на растяжение опорной стенки оболочки до 500 МН/м2 в продольном направлении и до 150 МН/м2 или более в поперечном направлении. Наиболее предпочтительно, способ включает расположение приблизительно 72,5% всех волокон, образующих стенку основания для прохождения в продольном направлении, приблизительно 22,5% для прохождения в поперечном направлении и приблизительно 5% для прохождения в направлении, перпендикулярном к плоскости опорной стенки. Оптимально, способ включает расположение волокон в каждой боковой стенке наружной оболочки для прохождения под углом ±45° в плоскости стенки относительно продольной оси стенки.

Наиболее предпочтительно, способ включает объединение некоторых волокон, по меньшей мере, одной из балок, в волоконную структуру нижней стороны плиты, таким образом, увеличивая прочность соединения между балкой и плитой.

Оптимально, способ включает этап образования сквозного отверстия посредством образования отверстия в каждой боковой стенке наружной оболочки первой балки и посредством образования канала в стержневом элементе внутри наружной оболочки. По выбору, отверстия получаются посредством образования I-образного разреза в каждой боковой стенке наружной оболочки перед заливкой матричного полимера в переплетенную волоконную структуру. I-образный разрез включает вертикальную прорезь, проходящую, по существу, поперек длины боковой стенки, предпочтительно, длина проходит от внутренней поверхности опорной стенки до внутренней поверхности верхней стенки. Вертикальная прорезь примыкает к горизонтальной прорези на каждом конце вертикальной прорези, и горизонтальные прорези, по существу, проходят перпендикулярно к вертикальной прорези. Вертикальная и горизонтальные прорези образуют пару створок в материале продольной стенки. Створки затем сгибаются внутрь для образования отверстия.

Настоящий способ дополнительно включает размещение плиты и балок в сборе в форму и заливку матричного полимера в форму, таким образом, заполняя пустоты между волокнами. Преимущественно, в предпочтительном способе заливка матричного полимера обеспечивает объединение в одно целое створок с материалом боковых стенок наружной оболочки второй балки. Затем полимер отверждается и получается готовое изделие.

В другом аспекте, настоящее изобретение раскрывает способ образования вентиляционных отверстий в композиционном материале, выполненном из переплетенных волокон. В однослойном материале из переплетенных волокон отверстия могут быть образованы посредством использования остроконечного инструмента для проникновения в волокна, таким образом, разделяя волокна в месте проникновения и образования отверстия вокруг инструмента. В плите конструкции из композиционного материала настоящего изобретения может использоваться инструмент, содержащий основание и, по меньшей мере, остроконечный инструмент и, предпочтительно, ряд таких остроконечных инструментов. Для образования вентиляционных отверстий в плите множество листов из одного слоя переплетенных волокон располагают один над другим в стопу на основании. Отверстия, проходящие через стопу, образуются посредством смещения волокна вокруг остроконечных инструментов. Матричный полимер затем заливается в пустоты между волокнами, и разделенные волокна, образующие отверстия, затем закрепляются в положении во время процесса литья под давлением.

В предпочтительном варианте осуществления, конструкция из композиционного материала содержит пару первых балок и пару вторых балок, каждая первая балка содержит два отверстия для вмещения второй балки, причем отверстия расположены на расстоянии друг от друга вдоль длины каждой первой балки, и отверстие одной первой балки совмещают с соответствующим отверстием на другой первой балке. Каждая пара вторых балок проходит перпендикулярно через отверстия в первых балках.

Предпочтительно, конструкция из композиционного материала содержит одно или более вентиляционных отверстий, образованных в соответствии со способом, описанным выше.

Предпочтительно, указанная конструкция из композиционного материала в соответствии с настоящим изобретением используется в крышке для доступа, но ни в коей мере не ограничивается этим.

Преимущества настоящего изобретения будут более понятны из нижеследующего описания и сопроводительных чертежей, на которых:

на фиг.1 изображен вид в перспективе трехбалочной конструкции на нижней стороне крышки для доступа известного уровня техники;

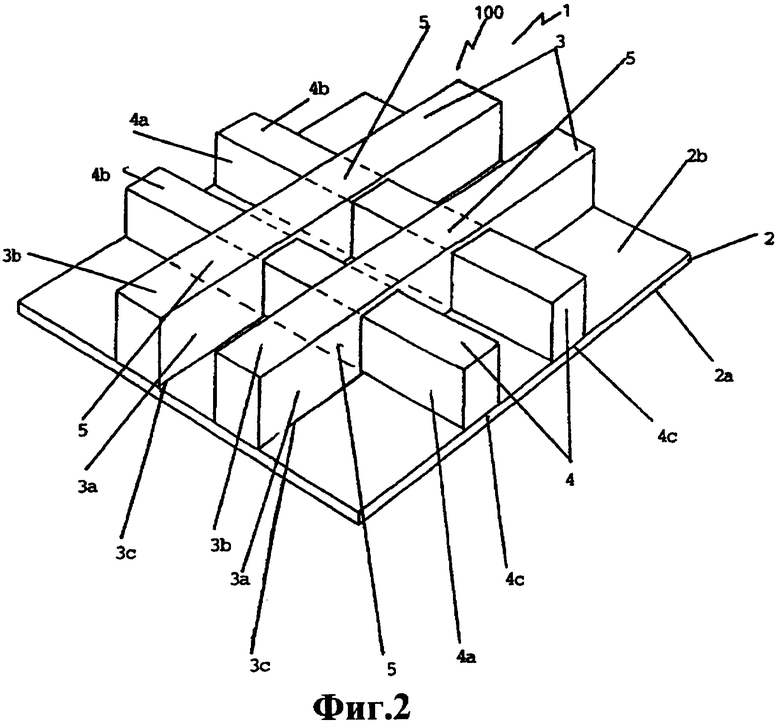

на фиг.2 изображен вид в перспективе сквозной балочной конструкции на нижней стороне крышки для доступа в соответствии с настоящим изобретением;

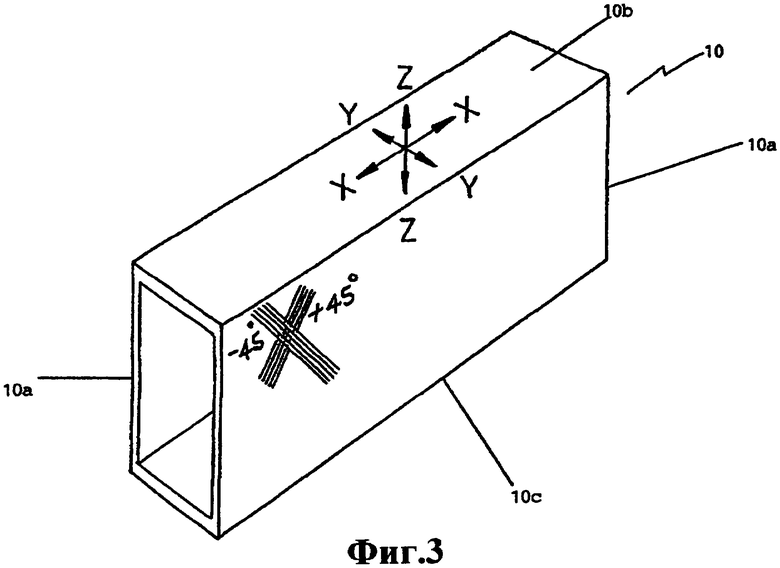

на фиг.3 изображен вид в перспективе наружной оболочки балки крышки для доступа на фиг.2;

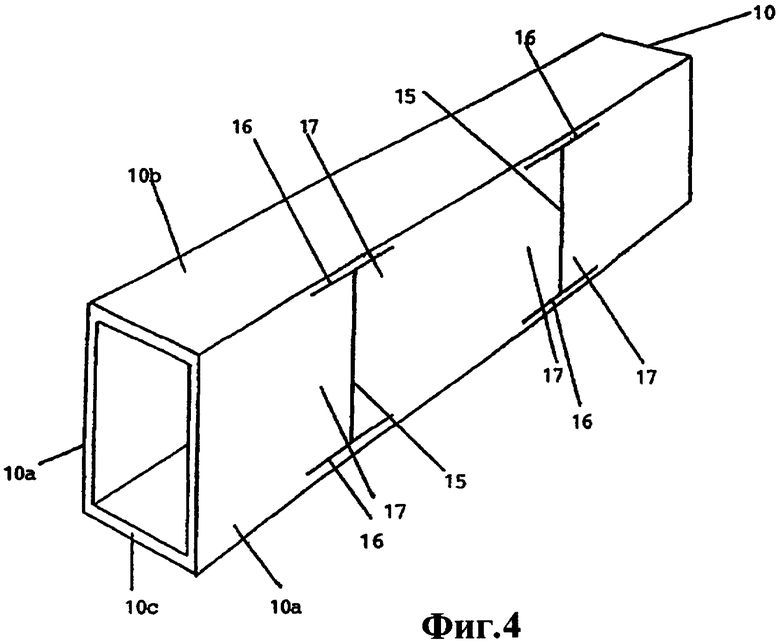

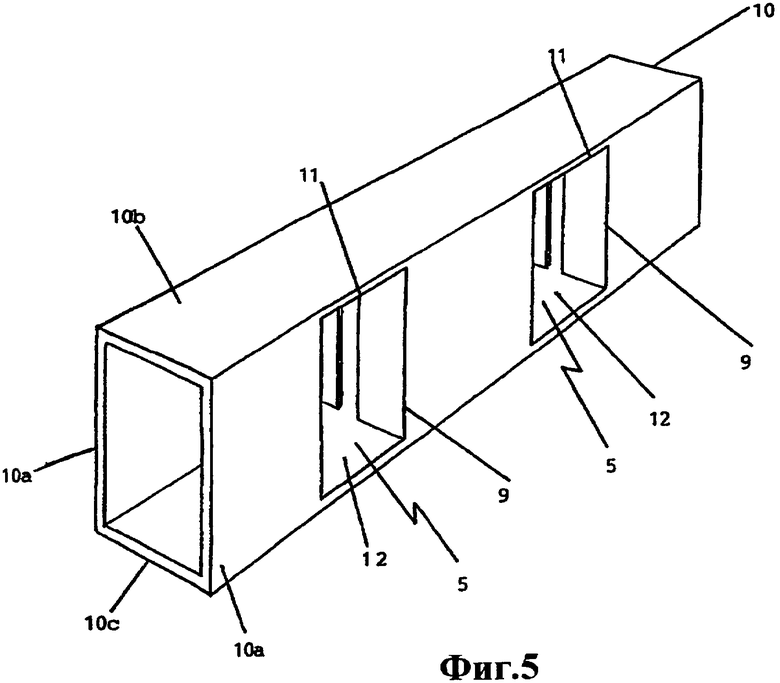

на фиг.4 и 5 изображены виды в перспективе наружной оболочки большой балки крышки для доступа в соответствии с настоящим изобретением, иллюстрирующие, что отверстия образованы в поперечном направлении в балке;

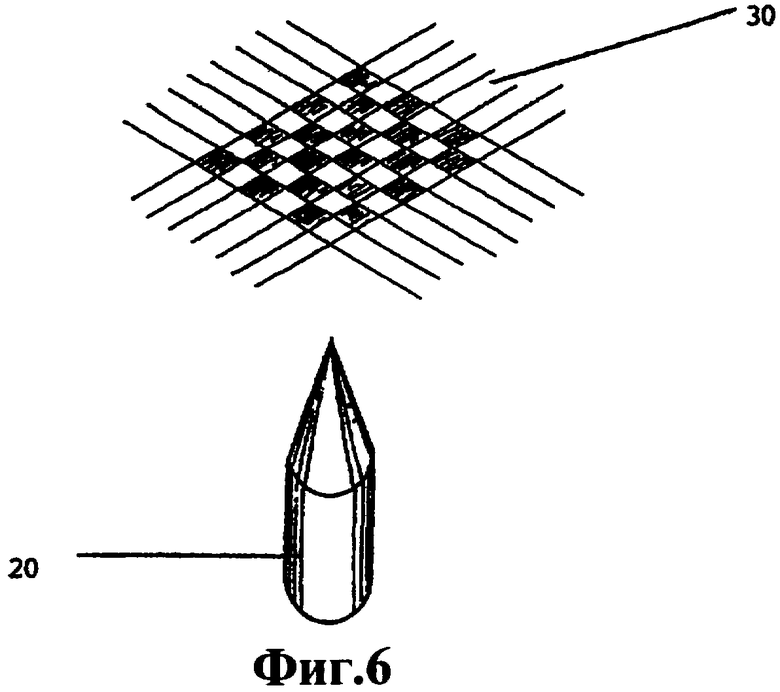

на фиг.6 изображен вид в перспективе, иллюстрирующий элемент однослойного волоконного композиционного материала и остроконечный инструмент для образования отверстия в материале;

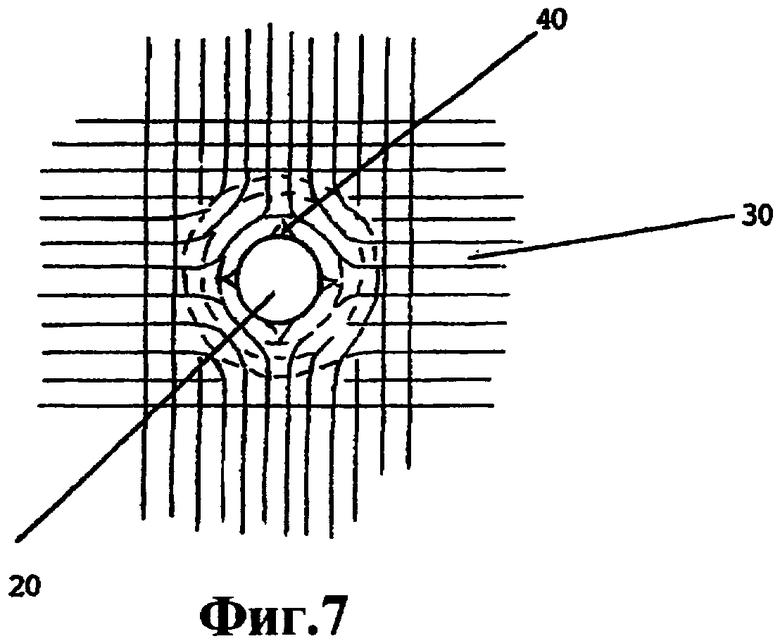

на фиг.7 изображен вид сверху элемента композиционного материала на фиг.6, содержащего вентиляционное отверстие, образованное в нем;

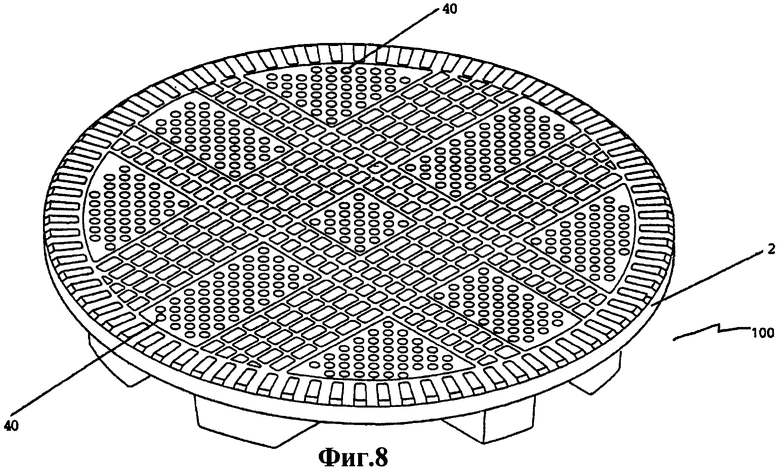

на фиг.8 изображен вид в перспективе крышки для доступа, в которой используется конструкция из композиционного материала настоящего изобретения.

Крышка для доступа на фиг.2 обычно обозначена ссылочным номером 1. Крышка 1 для доступа содержит плиту 2, имеющую верхнюю сторону 2a, нижнюю сторону 2b и усиливающую балочную конструкцию 100, расположенную на нижней стороне 2b. Усиливающая балочная конструкция 100 содержит пару больших балок 3, проходящих через нижнюю сторону 2b в одном направлении, и пару меньших балок 4, проходящих, по существу, перпендикулярно к большим балкам 3. Ниже описаны способы закрепления балок 3 и 4 на нижней стороне плиты 2. Каждая большая балка 3 имеет пару боковых поверхностей 3a, опорную поверхность 3b, обращенную от нижней поверхности 2b, и верхнюю поверхность 3c. Каждая меньшая балка 4 имеет пару боковых поверхностей 4a, опорную поверхность 4b и верхнюю поверхность 4c. Отверстия образованы в больших балках 3, которые обеспечивают прохождение меньших балок 4 через большие балки 3, как описано ниже.

В настоящем варианте осуществления, крышка 1 для доступа, включая балки 3 и 4, а также плиту 2, образована из композиционного материала, такого как стекловолокно или углеродное волокно. Каждая из балок 3 и 4 содержит наружную оболочку 10 (см. фиг.3), выполненную из композиционного материала, и стержень (не показан), выполненный из пенопласта. Наружная оболочка 10 содержит пару боковых стенок 10a, опорную стенку 10b и верхнюю стенку 10c. Наружная оболочка 10 получается посредством образования слоистой структуры армирующих волокон, обычно структуры переплетенных волокон, вокруг стержня, размещения ее в форму и затем впрыскивания жидкого матричного полимера в форму для заполнения пустот между волокнами. Затем полимер отверждается, и балки, полученные таким способом, имеют хорошие механические свойства и небольшой вес. Как показано на фиг.4, оболочка 10 и, соответственно, балки 3 и 4 имеют прямоугольное поперечное сечение в настоящем варианте осуществления данного изобретения, но в объеме настоящего изобретения возможны различные формы поперечных сечений. Если крышка 1 для доступа должна использоваться в условиях высокой температуры, таких как, например, вблизи трубопроводов с паром, горячим воздухом или горячей водой, то предпочтительно выбрать матричный полимер, имеющий высокую теплостойкость. Бульшие балки 3, по существу, расположены параллельно друг другу. Пара сквозных отверстий 5 (см. фиг.2 и 5) образована в поперечном направлении в больших балках 3 для вмещения меньших балок 4. Каждое отверстие 5 проходит от одной боковой поверхности 3a балки 3 к другой, и два отверстия 5 каждой большей балки 3 расположены на расстоянии друг от друга вдоль длины балки 3. Каждое отверстие 5 в одной большей балки 3 совмещается с соответствующим отверстием в другой балке 3, таким образом, обеспечивая прохождение меньшей балки 4 через две больших балки 4. Отверстия 5 выполнены посредством образования отверстий 9 (см. фиг.5) в продольных стенках 10a наружной оболочки большей балки 3 и образования канала в стержне внутри наружной оболочки 10, проходящего между отверстиями 9. Отверстия 9 могут быть образованы любым пригодным способом, известным специалисту в данной области техники. Один пример способа образования отверстий 9 проиллюстрирован на фиг.4 и 5. Для образования отверстия 9 делается “I”-образный разрез в переплетенной волоконной структуре боковой стенки 10a наружной оболочки 10 перед формованием матричного полимера в конструкцию. “I”-образный разрез включает вертикальную прорезь 15, которая проходит, по существу, через боковую стенку 10a от внутренней поверхности 12 верхней стенки 10c к внутренней поверхности 11 опорной стенки 10b. Вертикальная прорезь 15 примыкает к горизонтальной прорези 16 на каждом свободном конце вертикальной прорези 15, и горизонтальные прорези 16, по существу, проходят перпендикулярно вертикальной прорези 15. Вертикальная прорезь 15 и горизонтальные прорези 16 образуют пару створок 17. Створки 17 сгибаются внутрь (фиг.5) для обеспечения вставки меньшей балки 4 в отверстие 5. Во время процесса формования материал створок 17 становится частью боковых поверхностей 4a меньших балок 4, таким образом, упрочняя большую балку 3 на участках внутри балки 3, где меньшая балка 4 проходит через нее.

Таким образом, в настоящем варианте осуществления изобретения, первая пара противолежащих стенок каждого отверстия 5 образуется посредством внутренних поверхностей 11 и 12, соответственно, опорной стенки 10b и верхней стенки 10c оболочки 10. Вторая пара противолежащих стенок отверстия 5 образуется посредством поверхностей (не показаны) стержня внутри оболочки 10. При отсутствии стержня внутри оболочки 10 отверстие 5 для меньшей балки 4 может быть образовано только посредством сгиба створок 17 внутрь или, фактически, посредством выреза соответствующих частей из боковых стенок 10a наружной оболочки 10 большей балки 3. При использовании, в настоящем варианте осуществления, опорная поверхность 4b и верхняя поверхность 4c меньшей балки 4 соприкасаются, соответственно, с внутренними поверхностями 11 и 12 наружной оболочки 10 большей балки 3. Таким образом, хотя пустоты образованы в большей балке 3 посредством образования отверстий 5, соприкасающиеся поверхности меньших балок 4 и большей балки 3 поддерживают прочность продольных стенок 3a больших балок 3.

Будет понятно, что настоящее изобретение не ограничивается использованием строго четырех балок и, фактически, можно создать другие конструкции, включающие или больше, или меньше балок для поддержания плиты. Также настоящее изобретение не ограничивается конкретным углом между большей и меньшей балками, который по существу, может отличаться от прямого угла. Форма балки в поперечном сечении также не ограничивается прямоугольным поперечным сечением и может изменяться в соответствии с данными условиями.

Волоконная ориентация каждой большой балки 3 на ее наружной поверхности 3b предназначена для обеспечения прочности 500 МН/м2 в продольном направлении (направление X на фиг.3) и 150 МН/м2 в поперечном направлении (направление Y на фиг.3). Следовательно, большая часть волокон опорных стенок 10b, обычно 72,5% всех волокон, расположенных в опорной стенке 10b, проходит в направлении X. Приблизительно 22,5% волокон проходит в направлении Y, и стальные волокна, обычно около 5%, проходят в направлении Z на фиг.3. При использовании боковые поверхности 3a балки подвергаются касательным напряжениям в противоположность напряжениям при изгибе, приложенным к опорной поверхности 3b. Следовательно, как показано на фиг.3, каждая боковая стенка 10a наружной оболочки 10 балки 3 содержит волокна, проходящие под углом ±45° относительно направления X, и эта ориентация волокон обеспечивает оптимальную прочность при сдвиге боковой поверхности 3a. Та же самая волоконная ориентация выполнена в двух небольших балках 4.

Балки 3 и 4 могут закрепляться на нижней стороне 2b крышки 1 люка различными способами, известными специалисту в данной области техники. Например, балки 3 и 4 могут размещаться на волоконной структуре, которая образует нижнюю сторону 2b, и затем формоваться в готовое изделие. В более предпочтительной конструкции, одна пара балок, например пара больших балок 3, могут быть объединены с нижней стороной 2b аналогичным образом, как описано выше, т.е. посредством формования прилегающих поверхностей балок 3 и нижней стороны 2b, тогда как некоторые волокна пары небольших балок 4 могут быть объединены непосредственно с волоконной структурой, образующей нижнюю сторону 2b, и затем сформованы в готовое изделие. Последняя конструкция увеличивает прочность соединения между конструкцией балки и плиты 2 крышки 1 для доступа.

Вышеописанная конструкция крышки для доступа, т.е. обеспечение плиты 2, имеющей усиливающую конструкцию балки на своей нижней стороне, образует участки в плите 2, где могут быть образованы вентиляционные отверстия. В некоторых странах существуют технические условия, которые ограничивают размер отверстий, которые могут использоваться для обеспечения вентиляции, и одно такое техническое условие ограничивает размер отверстия до 12,7 мм (1/2”) в диаметре для предотвращения застревания каблуков туфель в вентиляционном отверстии. Обычные способы образования отверстий включают сверление или литье отверстий на месте. Однако, из-за переплетенной волоконной структуры описываемой крышки 1 для доступа, которая определяет ее свойства направленности, использование этих способов привело бы к потере целостности волокон и, в результате, к потере прочности плиты 2 крышки для доступа и, следовательно, они не пригодны для таких конструкций из композиционных материалов.

Настоящее изобретение описывает способ образования отверстий в композиционном материале, выполненном из волокон, расположенных в конкретной структуре, т.е. переплетенной структуре. Как показано на фиг.6 и 7, в случае обычного однослойного материала 30, выполненного из переплетенных волокон, остроконечный инструмент 20 используется для проникновения в волокна материала, таким образом, разделяя волокна в месте проникновения вокруг остроконечного инструмента 20 и, таким образом, образуя отверстие 40 в структуре материала 30.

Посредством размещения слоев из такого однослойного материала из переплетенных волокон на основании (не показано), которое содержит один или более таких остроконечных инструментов 20, можно получить многослойный материал, содержащий множество слоев с одним или более вентиляционным отверстием, проходящих через них. Например, множество отверстий в образце, изображенном на фиг.8, можно получить с помощью такого способа в крышке 100 для доступа настоящего изобретения.

Многослойный материал с заранее образованными отверстиями затем помещают в форму и формуют в готовое изделие посредством заливки матричного полимера, как описано выше. Толщина материала вокруг таких отверстий в осевом направлении отверстий будет увеличена из-за скопления волокон, смещенных в этом направлении инструментом для образования отверстия. Такое расположение волокон также поддерживает заданное значение объемного содержания волокон (FVF). Для достижения максимальных характеристик композиционного материала волокна в композиционных материалах должны оставаться прямыми в определенных местоположениях, и смещение волокон для прохождения их вокруг отверстия уменьшает прочность готового изделия.

Тем не менее, величина смещения, полученная в структуре с размерами отверстий в диапазоне от 12 до 13 мм и, более конкретно, порядка 12,7 мм является небольшой по сравнению с повреждением, вызванным в результате сверления отверстия в структуре и, следовательно, является более эффективным способом образования отверстий.

Будет понятно, что указанная «сквозная балочная» конструкция не ограничивается только использованием композиционных материалов и может применяться к другим пригодным материалам, имеющим свойства направленности, или, фактически, к любым другим пригодным материалам независимо от того, являются ли они изотропными или анизотропными материалами.

Следует понимать, что настоящее изобретение не ограничивается конкретными вариантами, описанными выше, которые приведены только в качестве примера, и что возможны различные модификации и изменения без отхода от объема настоящего изобретения, как определено в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБРИДНАЯ СОСТАВНАЯ БАЛКА И БАЛОЧНАЯ СИСТЕМА | 2010 |

|

RU2541002C2 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ ГАЗА | 1996 |

|

RU2149306C1 |

| ДЛИННОМЕРНЫЙ СИЛОВОЙ КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ ТИПА СТРОИТЕЛЬНОЙ БАЛКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2542294C2 |

| МЯГКИЙ ГЕРМЕТИЧНЫЙ МОРСКОЙ КОНТЕЙНЕР ДЛЯ ЖИДКОСТИ | 2002 |

|

RU2293683C2 |

| УЗЕЛ РЕЗЕРВУАРА-ХРАНИЛИЩА | 2001 |

|

RU2263066C2 |

| СПОСОБ ТКАНЬЯ ОСНОВ С ЦЕЛЬНЫМИ БОКОВЫМИ СТЕНКАМИ | 2008 |

|

RU2516802C2 |

| РЕШЕТЧАТАЯ ВОЛОКНИСТАЯ КОМПОЗИЦИОННАЯ КОНСТРУКЦИЯ И СПОСОБ ПРОИЗВОДСТВА ТАКОЙ РЕШЕТЧАТОЙ КОНСТРУКЦИИ | 2013 |

|

RU2553303C1 |

| ПРИМАТЫВАЕМЫЙ КОНЦЕВОЙ ЗАЩИТНЫЙ ЭЛЕМЕНТ ДЛЯ СОСУДА ПОД ДАВЛЕНИЕМ | 2017 |

|

RU2731083C2 |

| РОЛИКОВОЕ ОПОРНОЕ СБОРОЧНОЕ УСТРОЙСТВО И ТРАНСПОРТЕРНАЯ ЛЕНТОЧНАЯ СИСТЕМА | 2001 |

|

RU2277064C2 |

| УСТРОЙСТВО ИЗ ВОСПРИНИМАЮЩЕГО ДАВЛЕНИЕ КОЖУХА И НАХОДЯЩЕЙСЯ ВНУТРИ НЕГО КАРКАСНОЙ СИСТЕМЫ | 2019 |

|

RU2798072C2 |

Изобретение относится к конструкции из композиционного материала, содержащей плиту (2), имеющую верхнюю сторону (2а), нижнюю сторону (2b) и, по меньшей мере, первую и вторую балки (3, 4), причем каждая балка содержит множество поверхностей, включающих, по меньшей мере, верхнюю поверхность (3с, 4с) и опорную поверхность (3b, 4b), а также пару расположенных на расстоянии друг от друга боковых поверхностей (3а, 4а), расположенных между верхней (3с, 4с) и опорной (3b, 4b) поверхностями и прилегающих к ним, причем каждая балка (3, 4) прикреплена к нижней стороне плиты (2) на верхней поверхности (3с, 4с), в которой первая балка (3) имеет сквозное отверстие (5), проходящее между боковыми поверхностями (3а), и вторая балка (4) проходит через сквозное отверстие (5). 2 н. и 18 з.п. ф-лы, 8 ил.

1. Конструкция из композиционного материала, содержащая плиту (2), имеющую верхнюю сторону (2а), нижнюю сторону (2b) и, по меньшей мере, первую и вторую балки (3, 4), причем каждая балка содержит множество поверхностей, включающих, по меньшей мере, верхнюю поверхность (3с, 4с) и опорную поверхность (3b, 4b), а также пару расположенных на расстоянии друг от друга боковых поверхностей (3а, 4а), расположенных между верхней (3с, 4с) и опорной (3b, 4b) поверхностями и прилегающих к ним, причем каждая балка (3, 4) прикреплена к нижней стороне плиты (2) на верхней поверхности (3с, 4с), в которой первая балка (3) имеет сквозное отверстие (5), проходящее между боковыми поверхностями (3а), а вторая балка (4) проходит через сквозное отверстие (5).

2. Конструкция из композиционного материала по п.1, в которой сквозное отверстие (5) и вторая балка (4) имеют взаимные размеры и образованы таким образом, что верхняя поверхность (4с) и опорная поверхность (4b) второй балки (4) соединены впритык с соответствующими поверхностями, образующими отверстие.

3. Конструкция из композиционного материала по п.1, в которой каждая из балок содержит трубчатую наружную оболочку (10), выполненную из композиционного материала.

4. Конструкция из композиционного материала по п.3, в которой каждая трубчатая наружная оболочка (10) содержит опорную стенку (10b), расположенную на расстоянии от нижней стороны (2b) плиты (2), и верхнюю стенку (10с), расположенную рядом с нижней стенкой (2b) плиты (2), и пару расположенных на расстоянии друг от друга боковых стенок (10а).

5. Конструкция из композиционного материала по п.3, в которой внутренняя часть трубчатой наружной оболочки (10) заполнена стержневым элементом.

6. Конструкция из композиционного материала по п.3, в которой проходное отверстие (5) образовано в первой балке (3) таким образом, что верхняя стенка (10с) и опорная стенка (10b) оболочки (10) второй балки (4) соединены впритык с внутренними поверхностями (11, 12) опорной стенки (10b) и верхней стенки (10с) оболочки (10) первой балки (3).

7. Конструкция из композиционного материала по п.3, в которой и плита (2), и наружные оболочки (10) балок содержат волокна, переплетенные в структуру, в которую заливается матричный полимер.

8. Конструкция из композиционного материала по п.7, в которой волокна в переплетенной структуре каждой наружной оболочки (10) расположены для достижения прочности на растяжение опорной стенки (10b) оболочки до 500 Мн/м2 в продольном направлении и до или больше 150 Мн/м2 в поперечном направлении.

9. Конструкция из композиционного материала по п.7, в которой некоторые волокна, по меньшей мере, одной из балок (3, 4) объединены в переплетенную волоконную структуру нижней стороны (2b) плиты (2).

10. Конструкция из композиционного материала по пп.1-9, в которой выполнены одно или более вентиляционных отверстий.

11. Способ изготовления конструкции из композиционного материала, включающий этапы, на которых:

(а) формируют плиту (2), имеющую верхнюю сторону (2а) и нижнюю сторону (2b);

(b) формируют, по меньшей мере, первую (3) и вторую (4) балки, причем каждая балка имеет множество поверхностей, включающих, по меньшей мере, верхнюю поверхность (3с, 4с) и опорную поверхность (3b, 4b), a также пару расположенных на расстоянии друг от друга боковых поверхностей (3а, 4а), находящихся между верхней (3с, 4с) и опорной (3b, 4b) поверхностями, и прилегающих к ним;

(c) образуют сквозное отверстие (5) в первой балке (3), проходящее между боковыми поверхностями (3а) первой балки (3); и

(d) закрепляют каждую балку (3, 4) на нижней стороне (2b) плиты (2) на верхней поверхности (3с, 4с) таким образом, что вторая балка (4) проходит через сквозное отверстие (5) в первой балке (3).

12. Способ по п.11, в котором способ дополнительно включает этап определения размеров и образования отверстия (5) и второй балки (4), чтобы верхняя поверхность (4с) и опорная поверхность (4b) второй балки (4) соединялись впритык с соответствующими поверхностями, образующими отверстие (5).

13. Способ по п.11, в котором способ дополнительно включает этап формирования каждой из балок (3, 4) таким образом, что балки (3, 4) содержат трубчатую наружную оболочку (10), выполненную из композиционного материала.

14. Способ по п.13, в котором способ включает дополнительный этап заполнения внутренней части оболочки (10) стержневым элементом.

15. Способ по п.13, в котором способ включает дополнительный этап заполнения внутренней части оболочки (10) пенопластом.

16. Способ по п.13, в котором способ дополнительно включает этап формирования трубчатой наружной оболочки (10) таким образом, чтобы композиционный материал содержал волокна, переплетенные для достижения прочности на растяжение опорной стенки оболочки до 500 Мн/м2 в продольном направлении и до или больше 150 Мн/м2 в поперечном направлении.

17. Способ по п.11, в котором способ дополнительно включает этап объединения некоторых волокон, по меньшей мере, одной из балок (3, 4) в волоконную структуру нижней стороны (2b) плиты (2), таким образом, увеличивая прочность соединения между балкой (3, 4) и плитой (2).

18. Способ по п.13, в котором способ включает этап образования сквозного отверстия (5) посредством образования отверстия в каждой боковой стенке (10а) наружной оболочки (10) первой балки (3) и канала в стержневом элементе внутри наружной оболочки (10).

19. Способ по п.16, в котором дополнительно размещают плиту (2) и балки (3, 4) в сборе в форму и заливают матричный полимер в форму, таким образом, заполняя пустоты между волокнами.

20. Способ по п.11, в котором способ дополнительно включает этап образования вентиляционных отверстий (40) в конструкции из композиционного материала, выполненного из переплетенного волокна.

| Шлифовальный станок для кольцевых деревянных изделий | 1932 |

|

SU32141A1 |

| RU 98113709 A, 20.04.2000 | |||

| Люк смотрового колодца | 1989 |

|

SU1715993A1 |

| Гидродинамический излучатель | 1960 |

|

SU147050A1 |

| US 3920347 A, 18.11.1975 | |||

| JP 11061868 A, 05.03.1999. | |||

Авторы

Даты

2010-06-27—Публикация

2006-08-21—Подача