Настоящее изобретение относится к устройству для хранения и подачи газа, в частности к устройству, которое можно легко переносить.

Для улучшения транспортабельности баллонов, содержащих газ под высоким давлением, требуется высокая прочность в сочетании с относительно малым весом. Достаточно хорошим способом для достижения прочности и уменьшения веса при изготовлении цилиндрических баллонов под высоким давлением, например распылительных баллонов, газовых баллонов и т.п., является выполнение намотки вокруг внутреннего корпуса. Такие устройства, когда они находятся под высоким давлением, подвергаются растягивающим напряжениям от центробежных сил, которые значительно выше осевых напряжений, а применение обмотки, предназначенной, чтобы нести большую часть растягивающей нагрузки от центробежных сил, позволяет изготовить основной цилиндр, направленный на преодоление только осевых напряжений, со значительным потенциалом для уменьшения веса. Обычно такие намотки изготавливали из металлической проволоки с высоким пределом прочности на растяжение. Современные достижения в технологии изготовления композиционных материалов привели к использованию композиционных материалов, представляющих собой намотку волокна в полимерной матрице.

Тороидальные баллоны под высоким давлением предлагают альтернативную геометрию по отношению к цилиндрическим. Известны тороидальные баллоны, состоящие из металлического или композиционного внутреннего тороидального корпуса, обмотанного проволокой или волокнистым композиционным материалом с полимерной матрицей, которые описаны, например, в патенте Великобритании N 2110566. Они могут обеспечить некоторое снижение веса по сравнению с необмотанными тороидальными конструкциями баллона. В случае намотки композиционного материала, процесс изготовления становится сложным, поскольку обычное оборудование не позволяет легко наносить связующую смолу во время намотки. Доказано, что трудно обеспечить полное смачивание волокна полимером матрицы, а неполностью смоченное волокно образует слабые зоны в обычных конструкциях из волоконного композиционного материала с полимерной матрицей.

Целью настоящего изобретения является создание легкого компактного устройства для хранения и подачи газа на основе тороидального резервуара высокого давления, имеющего обмотку с уменьшенным весом, которое позволило бы устранить сложности в изготовлении, с которыми сталкиваются при изготовлении тороидальных конструкций, обмотанных волоконным композиционным материалом с полимерной матрицей.

Устройство для хранения и подачи газа, согласно настоящему изобретению, содержит резервуар, способный содержать газ под высоким давлением, который снабжен отверстием для подачи газа, средством подачи, подсоединяемым к отверстию для подачи газа, на первом конце для обеспечения подачи газа через второй конец и регулировочным средством для регулирования скорости подачи газа, причем газовый резервуар представляет собой тороидальный сосуд под высоким давлением, содержащий металлический тороидальный корпус, имеющий на его поверхности намотку в виде слоя неметаллического волокна с высоким пределом прочности на разрыв, несущую растягивающую нагрузку, причем волокно намотки ориентировано по существу в меридиональном направлении на тороидальном корпусе.

Намотка из волокна, а также металлический корпус предназначены, чтобы нести нагрузку. В случае с простыми цилиндрами такие конструкции подвергаются более высоким напряжениям в меридиональном направлении, а не в направлении, перпендикулярном "кольцеобразному" меридиану вокруг тора. Волокна предназначены для восприятия части нагрузки только в меридиональном направлении, поэтому их наматывают по существу в меридиональном направлении, а не диагонально вокруг тора, как в случае применения слоев композиционного материала, согласно известному техническому решению, описанному, например, в заявке на патент Великобритании N 2110566. Остальную нагрузку в меридиальном направлении и всю нагрузку в направлении, перпендикулярном меридиональному направлению, несет металлический корпус. Применение намотки для выдерживания большой нагрузки в меридиональном направлении позволяет изготавливать металлический корпус с параметрами для относительно низкой нагрузки и следовательно можно изготовить более легкий сосуд, чем это было возможно при использовании только металлической конструкции.

Согласно настоящему изобретению предложен компактный газовый баллон высокого давления, имеющий небольшой вес и выполненный в форме тора, причем результатом обоих этих признаков является улучшенная портативность. Баллон тороидальной геометрии имеет более плоский профиль, поскольку он имеет меньший малый диаметр, чем цилиндр равного объема. Такая форма особенно подходит для хранения, где требуется плоский профиль, или для ношения на спине человека, поскольку он меньше выступает над плечами владельца во время его использования. Тороидальная форма имеет также преимущество для ношения на спине человека, поскольку она более легко пригоняется к изгибу спины человека. Компактная форма означает то, что хотя все же потребуется некоторая форма снаряжения, чтобы оператор мог переносить контейнер, однако это можно сделать, в общем, проще и следовательно легче, чем это необходимо для обычного цилиндрического устройства, и кроме того она позволяет обойтись без переходного фланца, который обычно считают необходимым по меньшей мере для больших газовых цилиндрических баллонов, закрепляемых на спине. Фактором для уменьшения общего веса и сокращения расстояния, на которое может выступать газовый баллон во время его применения пользователем, которые вносят свой вклад в достижение улучшенной портативности баллона, является возможность исключения опорной пластины. Более плоский профиль тороидальной формы устройства также удобен для ношения устройства в соответствующем мешке или в сумке, что позволяет легко его транспортировать и при этом обеспечивать необходимую защиту.

Благодаря тороидальной форме устройства достигается также преимущество за счет возможности образования соединения для средства подачи газа на внутренней стороне тороидального устройства, тем самым обеспечивается некоторая его защита и уменьшается риск его повреждения в случае ударов снаружи. Для этой цели отверстие для подачи газа размещено на внутренней стороне тора. Средство подачи газа можно подсоединить к корпусу устройства постоянно, однако для упрощения хранения и замены газовых баллонов отверстие для подачи газа снабжено предпочтительно средством для разъемного соединения клапана в крышке и средства подачи газа для исключения утечки газа во время операции отсоединения средства подачи.

Особое преимущество, достигаемое при применении намотки, заключается в увеличении толщины волокна намотки на внутренней стороне тороидальной формы. Таким образом намотка может принимать большую часть нагрузки в меридиональном направлении на внутренней стороне тороидальной формы, которая представляет зону наивысшей общей нагрузки в меридиональном направлении. Этот эффект исключает необходимость в значительной дополнительной толщине металла в зонах более высокой нагрузки и как следствие этого металлический корпус, имеющий тороидальную форму по существу круглого сечения в меридиональном направлении и по существу равномерную толщину стенок, обеспечивает оптимальную работу устройства для хранения газа под высоким давлением при минимальной излишней массе металла. Результатом является некоторое упрощение способа изготовления. Однако следует отметить, что круглое поперечное сечение не является существенным для достижения эффективности настоящего изобретения и его можно применять с сосудами тороидальной формы с непостоянной кривизной, которые имеют некруглое меридиональное и/или поперечное сечение, где такая форма более подходит для использования настоящего изобретения.

Соответствующие материалы для намотки включают в себя композиционные материалы из полимерных, стеклянных, углеродных или керамических волокон в термореактивной или термопластичной матрице. До намотки можно нанести термореактивную смолу на волокна в качестве препрега и после намотки отвердить смолу. Можно включить термопластичную смолу путем применения тонких пучков пропитанных волокон с достаточной гибкостью, чтобы позволить осуществить операцию намотки, в форме термопластичных волокон, смешанных со структурными волокнами, или в форме термопластичного порошка, приклеенного к структурным волокнам. Независимо от способа, применяемого для свойлачивания термопластика, композиционный материал потребует последующего отверждения под давлением и при повышенной температуре. Во всех случаях волокна ориентируются вокруг меридиана тороидального сосуда.

Однако, поскольку согласно настоящему изобретению, используют волокна для намотки в меридиональном направлении для несения нагрузки только в этом направлении, предлагается дополнительная возможность обойтись совсем без матрицы или по меньшей мере для основной части глубины, несущей нагрузку, только без поверхностного слоя, нанесенного для защиты. Согласно этому аспекту настоящего изобретения без матрицы, отсутствие матрицы позволяет уменьшить вес в сравнении с сосудами под давлением, имеющими корпус, обмотанный обычным композиционным волокнистым материалом с матрицей, а также устраняет требование к способу, чтобы он был совместим с последовательным смачиванием волокнистого матричного материала во время процесса изготовления так, чтобы можно было применять более простой способ намотки.

Исходной точкой для выбора волокна для этого варианта настоящего изобретения, то есть без матрицы и с сухим способом намотки, является группа, которую применяют в композиционных материалах с матрицей из термопластичной или из термореактивной смолы. Материал, применяемый для намотки волокна, должен иметь высокий предел прочности на разрыв. Он должен быть таким материалом, который испытывает небольшие потери прочности от истирания во время намотки или использования, и таким образом не требуется применять материал матрицы для повышения его износостойкости. Аналогично, его прочность должна зависить только слегка от длины волокон (так называемый эффект длина/прочность), таким образом потребность в матричном материале для передачи нагрузки через разрушенные нити минимальная. Эти требования заставляют сравнивать применение стекловолокна и углеродных волокон в этом аспекте настоящего изобретения.

Упомянутые проблемы можно устранить за счет применения высокопрочных органических полимерных волокон, поскольку такие материалы менее чувствительны к поверхностным дефектам и демонстрируют меньшую зависимость прочности от длины волокон. Таким образом они показывают уменьшенную тенденцию к потере прочности в результате повреждения от истирания. Поэтому роль матрицы в передаче нагрузки через разрушенные нити менее важная в композиционных материалах, применяющих такой тип волокна. Таким образом слой, несущий растягивающую нагрузку, содержит предпочтительно слой полимерных волокон с высоким пределом прочности на растяжение, причем волокна ориентированы по существу в меридиональном направлении на тороидальном корпусе и свободны от любого матричного материала по меньшей мере на значительной части его глубины. Для этой цели особенно предпочтительны арамидные волокна.

Однако предварительно напряженные волокна имеют тенденцию быть чувствительными к ползучести и к релаксации напряжений, что может привести к потере их натяжения в течение их срока службы и к перемещению из их положения. В известных композиционных материалах такому перемещению препятствует присутствие матрицы. Для того чтобы волокна были пригодны для применения в настоящем изобретении без использования матрицы, они должны иметь характеристики ползучести и релаксации напряжений, которые достаточно низкие, чтобы волокна можно было предварительно растягивать практически до такой степени, при которой они будут способны сохранять достаточное натяжение со временем для сохранения их положения на тороидальной стенке при всех практических условиях воздействия окружающей среды.

Полимерные волокна также слабо подвержены механическому разрушению, то есть они будут по существу разрушаться при достаточно высокой статической нагрузке. Время до такого разрушения зависит от напряжений и температуры и оно может составлять десятки или сотни лет. Что касается настоящего изобретения, то характеристики механического разрушения волокна должны быть такими, чтобы натяжение волокна, приобретенное в результате любого необходимого предварительного натяжения в связи с устранением проблем ползучести, вместе с дополнительным натяжением, возникающим в результате нагрузки за счет давления, можно было привести в соответствие без возникновения повреждения в результате механического разрушения в течение срока службы практически при всех условиях воздействия окружающей среды.

Таким образом существует требование, чтобы в свойствах волокон присутствовало "окно", в котором можно прилагать достаточное начальное предварительное натяжение к намотке для исключения движения последней из-за потери натяжения в результате ползучести, причем без такого высокого предварительного натяжения, которое может вызвать повреждение в результате механического разрушения. В намотке без матрицы, согласно предпочтительному аспекту настоящего изобретения, используют те высокопрочные полимерные волокна, которые имеют это "окно", чтобы не применять матричный материал, который требуется в известных технических решениях, как существенный признак сосудов под высоким давлением, имеющих намотку из композиционного материала.

Установлено, что такое "окно" в свойствах имеют арамидные волокна, поэтому такие волокна особенно подходят для аспекта настоящего изобретения, согласно которому матричный материал не применяют. Углеродные, стеклянные и керамические волокна имеют большие "окна", но их применению препятствуют вышеупомянутые проблемы в отношении стойкости к истиранию и эффекта зависимости прочности от длины волокон. Удачным компромиссом является применение смешанных волокон, содержащих один или более видов из них плюс арамид, например смешанные арамидные волокна и углеродные волокна. Арамидные волокна защищают углеродные волокна от значительного истирания во время процесса намотки. В то время как в арамидных волокнах возникают релаксация напряжений и ползучесть, при этом нагрузка передается постепенно углеродным волокнам. Это важно в тех конструкциях, в которых арамидное волокно будет приближаться к его пределу механического разрушения.

Ясно, что отверстие в тороидальном корпусе не может быть закрыто обмоткой. Для удобства конструирования, газовый баллон можно снабдить зоной утолщенного внутреннего корпуса без намотки в области отверстия для подачи газа. Однако подобный способ изготовления тороидального корпуса требует сварки вместе двух изогнутых "желобов", а в таких случаях могут возникнуть некоторые конструктивные проблемы из-за пересечения сварных швов в том месте, где утолщенную зону приваривают в сосуде.

Для устранения этих трудностей можно образовать, до намотки, над отверстием в тороидальном корпусе бобышку, имеющую наружную поверхность для приема намотанного в меридиональном направлении слоя волокон, боковое отверстие и воздушный канал для обеспечения сообщения между отверстием в тороидальном корпусе и боковым отверстием. Эта конфигурация исключает необходимость в изменении толщины корпуса вблизи отверстия для подачи газа за счет возможности намотки волокна вокруг по существу всей поверхности тороидального корпуса.

Бобышка выполнена предпочтительно частично кольцеобразной с сечением в форме серпа для уменьшения разрывов на ее кромках. Обычно бобышку приваривают к корпусу предпочтительно со смещением от центральной плоскости тора для исключения пересечения с кольцеобразными сварными швами, которое может вызвать потенциальное ослабление. Для исключения фреттинг-коррозии Kevlar на концах "серпа" желательно применять смазку, например с лентой из политетрафторэтилена.

Дополнительным преимуществом намотки смешанных волокон является то, что благодаря включению углеродных волокон с высоким модулем можно увеличить плотность намотки, таким образом плотность зоны намотки в меридиональном направлении (то есть произведение модуля Юнга и толщины) может примерно соответствовать плотности в зоне без намотки, тем самым уменьшая напряжения, которые могут создать разрывы в плотности.

На намотку, свободную от матрицы, предпочтительно наносят защитное покрытие. Оно служит для частичной компенсации отсутствия защиты от окружающей среды, обеспечиваемой матрицей в намотках из обычного волокнистого композиционного материала, и в частности волокон от видимого и ультрафиолетового излучения, которое может оказывать вредное влияние на прочность волокна (особенно когда в намотке используют предпочтительные арамидные волокна) для предотвращения попадания влаги в намотку и для защиты от истирания. Покрытие, в его наипростейшем виде, может представлять собой защитный слой эластомера, нанесенный на намотанное волокно, возможно в виде краски. Либо поверх намотанных волокон наносят непроницаемое покрытие, а на это покрытие наматывают другой слой волокна и наносят соответствующую совместимую смолу. Таким образом намотка приобретает внешние характеристики обычного композиционного материала с матрицей из смолы, а не объемные характеристики намотки и следовательно ее существенные механические свойства остаются в соответствии с предпочтительным вариантом сухой намотки без матрицы, согласно настоящему изобретению с соответствующими указанными здесь преимуществами.

Натяжение намотки волокон требует тщательного контроля для гарантии того, чтобы оно было достаточно высоким для исключения ослабления намотки и проскальзывания, когда в волокне возникают, с течением времени, релаксация напряжения и ползучесть, но не настолько высоким, чтобы вызвать механическое разрушение волокна. Намотка может быть также чрезмерно натянута, настолько, что металлическому корпусу будет передаваться сжимающее предварительное напряжение и таким образом давление может достигнуть величины, которую не выдержит корпус.

Для достижения равномерного распределения нагрузки в готовом изделии натяжение намотки предпочтительно изменяют во время процесса намотки. При укладке множества слоев нижние слои намотки прилагают некоторую сжимающую нагрузку не только к металлическому корпусу, но также к внутренним слоям волокон. В том случае, если поддерживают постоянное натяжение намотки, а намотка достаточно глубокая, это может привести к потере натяжения во внутренних слоях волокон, таким образом во время работы они будут находиться под нагрузкой за счет давления и следовательно они не смогут воспринимать полностью их часть нагрузки. Решением этой проблемы будет натяжение намотки во время процесса намотки таким образом, чтобы достигалось равномерное распределение растягивающей нагрузки по всем слоям волокон в полностью обмотанном сосуде. Однако для тонкостенных сосудов необходимость в изменении натяжении намотки не имеет большого значения. Применение намотки в соответствии с настоящим изобретением позволяет определить характер разрушения для выбора более мягкого режима для конкретного применения сосуда, находящегося под высоким давлением. При чрезмерном натяжении намотки повреждение происходит из-за разрушения вследствие растягивающих напряжений от центробежных сил, то есть через меридиональную трещину, возникающую в результате действия напряжений в направлении, перпендикулярном меридиональному направлению. При недостаточном натяжении намотки сначала возникает разрушение, вызванное растягивающим напряжением от центробежных сил, то есть образуется трещина перпендикулярно меридиональному направлению в результате действия напряжения в меридиональном направлении. В последнем случае можно полагаться на дальнейший выбор путем включения изменения в толщине тороидальной стенки для образования зоны ослабления.

Желание уменьшить вес металлического корпуса с сохранением его прочности вынуждает применять алюминий и его сплавы или, что более предпочтительно, титан и титановые сплавы, хотя можно также применять сталь и другие металлы особенно в тех применениях настоящего изобретения, где масса является менее критической.

Средство регулирования, для обеспечения соответствующей подачи газа, включает в себя регулятор давления, которым является предпочтительно двухступенчатый регулятор.

Предпочтительная область применения настоящего изобретения - это область дыхательных устройств с баллоном газа под высоким давлением, служащим в качестве баллона с дыхательным газом (кислород, смесь O2/инертного газа, воздух и т.п.), дыхательной маской и клапаном, управляемым пользователем и соединенным со вторым концом отверстия для подачи газа. Тороидальная форма является легко транспортируемой, а конструкция устройства компактная и легкая, все это являются важными факторами для использования настоящего изобретения. В этом варианте исполнения настоящего изобретения особое значение представляет защита, обеспечиваемая соединением источника подачи с элементом на внутренней стороне кольца.

Варианты исполнения настоящего изобретения будут описаны ниже со ссылкой на приложенные чертежи, на которых:

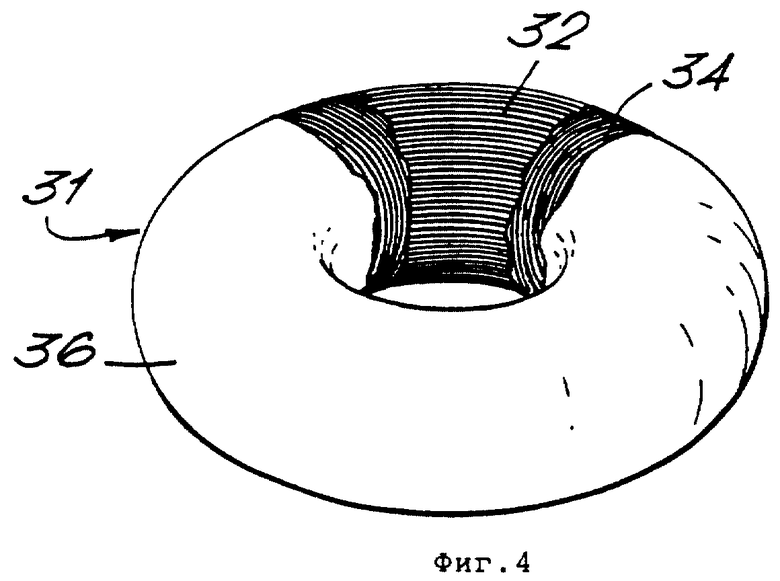

фиг. 1 изображает вид в перспективе сосуда газового баллона под высоким давлением для дыхательного устройства, согласно настоящему изобретению,

фиг. 2 - вид в поперечном разрезе сосуда, представленного на фиг. 1, через область отверстия для подачи газа,

фиг. 3 - вид в поперечном разрезе двухступенчатого регулятора и наконечника для подсоединения к отверстию для подачи газа сосуда, представленного на фиг. 1 и 2,

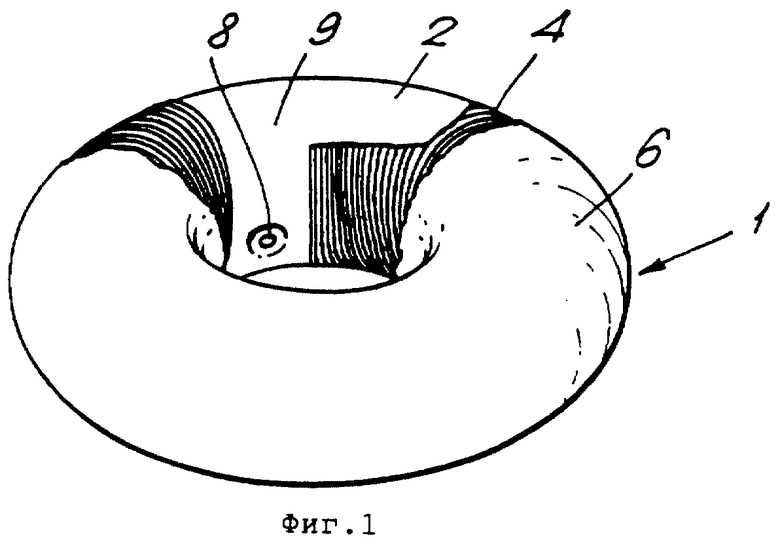

фиг. 4 - вид в перспективе другого варианта выполнения сосуда газового баллона под высоким давлением для дыхательного устройства, согласно настоящему изобретению,

фиг. 5a,b - виды в разрезе сосуда, представленного на фиг. 4, параллельно его оси и через область отверстия для подачи газа,

фиг. 6 - вид в перспективе другого варианта выполнения отверстия для подачи газа,

фиг. 7 - вид в поперечном разрезе сосуда, показанного на фиг. 6, через область отверстия для подачи газа,

фиг. 8 - вил в перспективе соединительного элемента, пригодного для применения в комбинации с вариантом отверстия для подачи газа, показанным на фиг. 6 и 7,

фиг. 9 - вид в разрезе в меридиональном направлении через область отверстия для подачи газа, показанного на фиг. 6 и 7,

фиг. 10a,b - виды в разрезе в меридиональном направлении через пластинчатый элемент усиления распределителя нагрузки в области отверстия для подачи газа.

Фигура 1 представляет газовый баллон тороидальной формы для дыхательного аппарата, согласно настоящему изобретению оснащенный съемным устройством подачи, которое на данной фигуре отсоединено. Тороидальный внутренний резервуар 2, имеющий вместимость девять литров и расчетное давление 207 бар (21,1 МПа), изготовлен из алюминиевого сплава 6061, обычно из двух изогнутых "желобообразных" частей, сваренных вместе. Резервуар 2 является круглым в меридиональной плоскости и в поперечном разрезе с диаметром тора 400 мм и внутренним диаметром отверстия 128 мм. Резервуар 2 может быть изготовлен из двух изогнутых желобов, сваренных вместе. Стенка тора имеет постоянную основную толщину 6,5 мм. Резервуар 2 обмотан волокнами 4 Kevlar-49TM до образования слоя обмотки толщиной 2,5 мм, измеренной на внутренней стороне тора (это будет соответствовать меньшей толщине на внешней стороне тора как следствие эффекта удлинения, свойственного тороидальной геометрии, которая была указана выше), за исключением небольшой зоны 9, которая оставляется без обмотки для доступа при нарезании внутренней резьбы в элементе 8 подсоединения регулятора. Способ намотки не является существенным для настоящего изобретения и обмотку можно наносить с использованием стандартного устройства и способа намотки материала на тороидальный сердечник, известного специалистам в данной области техники, например того, который применяют при изготовлении электрических устройств с обмотками на катушках, например, тороидальных трансформаторов и реостатов, с незначительной доработкой для обеспечения зоны 9 без намотки. Настоящая конструкция такова, что когда баллон находится под высоким давлением, примерно половину нагрузки в меридиональном направлении несет обмотка 4, тогда как остальную нагрузку в меридиональном направлении и всю нагрузку в направлении, перпендикулярном меридиональному, несет алюминиевый резервуар 2.

Для защиты от воздействия окружающей среды на волокна намотки 4 наносят покрытие, представляющее собой слой 6 эластомерной полиуретановой краски. Фигура 1 показывает только часть "рукава"-слоя 6, тогда как остальная часть условно удалена для лучшей иллюстрации намотки 4, расположенной под слоем 6, однако, следует иметь в виду, что во время применения сосуда слой 6 проходит по всей намотке.

Резервуар для содержания газа имеет внутреннее утолщение в зоне, свободной от намотки для образования внутренней резьбы в элементе 8 подсоединения регулятора. Это можно лучше увидеть на фиг. 2, которая представляет вид в поперечном разрезе области, расположенной вблизи места 8 подсоединения регулятора. Поскольку намотка в этой зоне отсутствует в этой зоне, оптимальная конструкция требует большей толщины металла на внутренней стороне 10, чем на внешней стороне 12 стенки тора для восприятия более высоких нагрузок, являющихся следствием тороидальной геометрии. С этой целью толщину стенки увеличивают от основной толщины 6,5 мм до примерно 10,5 мм на наружной стороне 12 и до 15 мм - на внутренней стороне 10. Для уменьшения избыточного веса, который вносит свой вклад в увеличение массы резервуара, необходимо, чтобы зона 9, свободная от намотки, была по возможности небольшой и в этом случае ее ограничивают дугой торой, α~34o. Как видно на фиг. 2, переходная зона выполнена плавной для уменьшения эффекта скачков жесткости, возникающих из-за относительно низкой жесткости KevlarTM, которые могут привести к созданию дополнительных напряжений. В качестве альтернативы или дополнительного признака, обмотка может включать в себя жесткие углеродные волокна с KevlarTM для более плавного перехода от жесткости намотки в зоне в меридиональном направлении к зоне, свободной от намотки, и для уменьшения напряжений, вызванных разрывами.

Элемент 8 подсоединения регулятора имеет стандартную конструкцию и длину 25 мм и снабжен внутренней винтовой резьбой 14-М18 для упрощения подсоединения регулятора и соответствующего наконечника для вдыхания газа, или мундштука и соответствующего устройства, которое отсоединено и поэтому не показано на фигуре. Показано, что при отсоединенном таком устройстве газовый баллон закрыт обратным клапаном 15. В качестве альтернативы можно применять изолирующий клапан, который завинчивают на резьбу 14-М18. Размещение элемента 8 подсоединения регулятора на внутренней стороне тора обеспечивает более компактную конструкцию и некоторую степень защиты для регулятора, когда он подсоединен и его применяют.

Фигура 3 представляет частичный вид в разрезе съемного регулятора, который предназначен для соединения с газовым баллоном, показанным на фиг. 1 и 2, для уменьшения давления газа от его величины при хранении до давления окружающей среды. Предусмотрен соединитель 21 с винтовой резьбой М18, совместимой с резьбой М18 соединительного элемента 8, для подсоединения регулятора к газовому баллону. Ввод соединителя 21 открывает запорный клапан 15 в резервуаре и затем подача газа в камеру 23 регулятора регулируется поворотным регулирующим клапаном 25. Регулирование осуществляется подпружиненным регулятором 27 поршневого типа. Газ проходит затем по подающему трубопроводу 28 через клапан 29, управляемый пользователем, в мундштук 30 (загубник).

Понятно, что хотя более предпочтителен двухступенчатый регулятор, однако настоящее изобретение можно применять с газовыми баллонами с дыхательным устройством, подсоединяемым несъемно, включающим или не включающим в себя регулятор.

Фигура 4 показывает другой вариант баллона под давлением согласно настоящему изобретению. Тороидальный внутренний резервуар 31, имеющий такие же размеры как и в предшествующем варианте выполнения, изготовлен из титанового сплава Ti-6Al-4V. Резервуар 31 рассчитан на емкость 6 литров и рабочее давление 300 бар (31,65 МПа). Резервуар 31 имеет круглое поперечное сечение в меридиональном направлении, общий диаметр 340 мм, внутренний диаметр 112 мм и толщину основной стенки 3,2 мм.

На резервуар нанесено сначала способное к вакуумному формованию с предварительной механической вытяжкой углеродной волокно: эпоксипрепрег. Препрег наносят в виде полос, укладываемых на резервуар 31 в такой ориентации, что волокна располагаются по существу перпендикулярно к меридиональному направлению, в результате образуется, после отверждения и сушки, ориентированный слой 32 композиционного материала, который несет некоторую нагрузку в этом направлении. Затем резервуар 31 обматывают волокном Kevlar-49TM таким же способом, как в предшествующем примере, формируя обмотку 34. Поскольку некоторую часть "кольцеобразной" нагрузки несет слой 32 из композиционного материала с углеродными волокнами, а не металл, то возможна значительная экономия в весе. Для исключения концентраций напряжений в том месте, где слой 32 отсутствует в утолщенной зоне, и для гарантии того, что переходная зона будет достаточно большой для обеспечения эффективной передачи нагрузки слою 32 композиционного материала, необходимо повышенное внимание во время изготовления. На фигуре 5 показаны два альтернативных подхода: (a) при котором на резервуар наносят препрег 35 со скошенной кромкой для образования конической переходной зоны; (b) при котором наносят множество слоев 36 препрега для получения ступенчатой переходной зоны. Поверх сухой обмотки 34 наносят слой 37 для защиты от воздействия окружающей среды. Однако следует отметить, что нанесение препрега, способного к вакуумному формованию с предварительной механической вытяжкой, не является необходимым для конструкции из алюминиевого сплава с намоткой, или конструкции из титанового сплава с намоткой.

Фигуры 6-9 относятся к другому варианту выполнения отверстия для подачи газа.

Тороидальный корпус 41 с равномерной толщиной стенок изготавливают возможно из двух изогнутых "желобков", сваренных вместе. К корпусу приваривают бобышку 42 и образуют в ней сквозные каналы 43, которые обеспечивают сообщение с отверстием 44 в стенке тороидального корпуса. Бобышка предпочтительно смещена от центральной плоскости тора для исключения пересечения с кольцеобразными сварными швами, которое может привести к возможному их ослаблению. Однако по эксплуатационным причинам (например, преимущество защиты, достигаемой за счет размещения соединений на внутренней стороне кольца) все же желательно не относить точку снижения давления слишком далеко от "экватора".

Резервуар обматывают волокнами 46 из Kevlar-49TM способом, описанным в предшествующих примерах, причем сначала с каждой стороны бобышки 42 и затем отдельной операцией намотки, поверх бобышки. Таким образом резервуар обматывают по всей его длине, чем исключается необходимость в выполнении утолщенной зоны вблизи отверстия для подачи газа.

Для защиты волокон 46 наносят поверхностное покрытие 48, когда это необходимо.

Для образования соединения с регулятором газа применяют крепежный элемент 49 в форме банджо (показан на фигуре 8). Выступ 53 вставляют в отверстие 43 в бобышке 42 так, что отверстие 50 центрируется с отверстием 44 стенки тороидального корпуса. Резиновые кольцевые уплотнения 54 образуют газонепроницаемое соединение, и газ может проходить через каналы 51 в отверстие 52, которое обеспечивает соединение регулятора и представляет конструкцию М18 или другую стандартную конструкцию с резьбой для соединения, для упрощения соединения регулятора и соответствующего наконечника, или мундштука для вдыхания газа и соответствующего устройства (например, такого, которое показано на фигуре 3).

Этот вариант позволяет упростить изготовление сосуда и устраняет конструктивные проблемы, которые могут возникнуть из-за пересечения сварных швов, когда в сосуде наваривают утолщенную зону. Возможно, что размеры отверстия определяются необходимостью обеспечения ввода эндоскопа для целей внутреннего осмотра, а не размером необходимого канала для воздуха.

Фигура 9 показывает предпочтительную геометрию бобышки 42 до нанесения обмотки. Для того чтобы обмотка действовала, требуется положительная кривизна во всех точках, чтобы она могла создавать направленное внутрь давление на корпус 41. Таким образом необходимо, чтобы бобышка 42 принимала форму удлиненного серпа возможно с его наружным профилем, образующим часть эллипса. Наибольшая часть бобышки нагружается главным образом при сжатии, так что ее можно образовать литьем или пластическим формованием. Поэтому сложная форма не представляет проблем. Серповидный элемент можно изготовить в виде неразъемной детали или отдельной детали, которая прикрепляется к приваренной стойке.

Поскольку серповидный элемент пересекает кольцеобразный сварной шов на торе, не требуется приваривать его везде. Действительно, приваренный элемент, соединенный с расширяющимся корпусом, будет создавать высокие напряжения в сварных швах, которые являются потенциальным местом для усталостного разрушения. Однако, если серповидный элемент не прочно прикреплен во всех точках, то возможно потребуется "смазка", например, применение слоя ПТФЭ или найлона 56 для исключения его истирания о корпус (тем самым устраняется другой возможный источник усталостного разрушения). Альтернативой (не показана) является образование ряда точечных швов с надрезами для снятия напряжений (которые уменьшают жесткость по периферии), но это является потенциальным недостатком из-за образования зон большого воздействия тепла.

Наружная смазка, например, с применением ленты ПТФЭ также желательна для исключения коррозии Kevlar при трении на концах серповидного элемента и в этом случае применяют слой ленты ПТФЭ 58.

Другой конструктивной проблемой является то, что при изготовлении резервуаров под высоким давлением любого типа желательно обеспечить, чтобы начальное разрушение возникало в стороне от соединений, выступов и т.п., а скорее в основной равномерной части конструкции резервуара. Таким образом можно достичь последовательных и предсказуемых напряжений, вызывающих разрыв. Можно ожидать, что в конструкции, согласно изобретению, избыток Kevlar будет сдерживать разрушение вдоль сварных швов в направлении кольца, в этом случае вероятным характером повреждения будет образование трещины из-за напряжения в направлении кольца.

Однако, следует отметить, что отверстие (хотя и небольшое) в торе, окруженное сварным швом и зоной воздействия тепла, является наиболее вероятным местом начального разрушения.

Возможным путем для устранения этого является применение накладки из металла или композиционного материала, приклеенной к внутренней стороне тора. Она предназначена для передачи достаточной нагрузки (возможно 10-15% от общей нагрузки) для сдерживания преждевременного разрушения в зоне воздействия тепла.

Последовательность операций способа изготовления, описанная для варианта, представленного на фиг. 6-9, будет отличаться включением сначала операции приваривания бобышки к одному из "желобов". Затем наносят накладку на внутреннюю сторону поверхности "желоба" противоположно бобышке. Оба "желоба" сваривают вместе для образования тора, а намотку осуществляют обычным способом.

Размер накладки определяют частично по расстоянию до кольцеобразного сварного шва и температуре, которую сможет выдержать клей. Выбор осуществляют между эпоксидным клеем, устойчивым при температуре примерно до 170oC, или бисмалеидовым клеем для пленки (устойчив при температуре примерно до 300oC, однако не такой эффективный).

В качестве средства, позволяющего образовывать соединение под давлением и в то же время гарантирующего, что вся поверхность тора будет поддерживаться обмоткой, была разработана конструкция "стойка-серповидный элемент-элемент в форме банджо", показанная на фигурах 6-9. Другой подход, который показан на фигуре 10, состоит в том, что некоторые неподдерживаемые зоны будут присутствовать и что необходимо попытаться уменьшить их эффект ослабления.

Незащищенная зона представляет проблему, в частности для тонкостенных корпусов из высокопрочного металла. Локальное утолщение корпуса нежелательно, поскольку оно усложняет изготовление и приводит к концентрациям напряжений и созданию возможных источников усталостных разрушений (как одно из тех, которое возможно с жестким элементом, прикрепленным жестко к расширяющемуся корпусу). В варианте, показанном на фиг. 10, применена пластина распределения нагрузки для ограждения незащищенной зоны, причем на фиг. 10a показан разрез через пластину распределителя нагрузки по входной трубке 61, а на фиг. 10b представлен разрез в стороне от входной трубки.

Пластина 62 изогнута для соответствия кривизне тороидального корпуса 64 и имеет отверстие для установки на входной трубке 61 и выступающие кромки. Пластина 62 обеспечивает дополнительную опору в незащищенной зоне, в которой отсутствует обмотка 66. Пластину следует устанавливать свободно, чтобы она могла скользить относительно тороидального корпуса, когда он расширяется. Для упрощения этого можно применять смазывающую пленку.

Пластина будет подвергаться высоким сдвиговым и изгибающим нагрузкам, и поэтому она должна быть достаточно толстой и из соответствующего материала, чтобы преодолевать их. Вообще, волокнистые композиционные материалы не пригодны для принятия сдвигающих усилий вне плоскости. Для выдерживания нагрузки фитингов или соединений предпочтительны изотропные металлы. Таким образом увеличиваются шансы в достижении давления последовательного разрыва, отличающегося низким коэффициентом изменения.

Если рассматривать тороидальный сосуд под высоким давлением, снабженный обмоткой, конструкцией со стойкой и серповидным элементом и элементом в виде банджо, показанной на фигурах 6-9, или конструкцией с пластиной для распределения нагрузки, показанной на фигуре 10, то можно ожидать, что первое разрушение будет возникать в основном под действием кольцеобразных нагрузок (в настоящей конструкции предусмотрено применение избыточной намотки для сдерживания разрушения в результате нагрузки в меридиональном направлении). Предполагаемое разрушение будет иметь форму трещины, проходящей вокруг малой окружности тора. Можно предположить, что в кольцеобразном направлении самая слабая зона будет находиться в области сварного шва, и/или зоны воздействия тепла вокруг патрубка для нагнетания, то есть стойка или впускная труба.

Исключение такого разрушения путем локального утолщения не желательно по причинам, описанным выше. Пластина для распределения нагрузки совсем не принимает мембранные нагрузки, которые приводят к разрушению.

Возможным решением является применение тонкой накладки из материала, прикрепленной к поверхности тора вокруг сварного шва. Для этой цели идеальным материалом является пластик, армированный углеродным волокном, и технология для нанесения таких накладок хорошо известна из работы с листовым формовочным материалом по ремонту композиционных материалов. Поскольку потери в прочности вокруг сварных швов не ожидаются высокими, необходимая толщина материала может быть достаточно небольшой, например не более 0,5 мм. Потери в массе будут минимальными.

Идею применения усиливающей накладки можно использовать для варианта "стойка-серповидный элемент", показанного на фиг. 6-9, или для варианта с пластиной для распределения нагрузки, фиг. 10. В первом случае дополнительная толщина будет представлять незначительную проблему в области, где необходимо большое пространство. В последнем случае накладка необходима для работы под пластиной распределителя нагрузки и поэтому необходима достаточная прочность на сжатие по всей толщине для выдерживания сжимающих нагрузок.

Описано устройство для хранения и подачи газа, состоящее из газового баллона, способного содержать газ под высоким давлением, снабженного элементом для подсоединения средства подачи газа к отверстию для подачи газа для обеспечения подачи последнего и средством регулирования скорости подачи газа. Газовый резервуар в устройстве имеет тороидальную форму и содержит металлический тороидальный корпус, имеющий намотанную на его поверхность намотку, воспринимающую растягивающую нагрузку, из высокопрочного неметаллического волокна. Волокна намотки ориентированы по существу в меридиальном направлении на тороидальном корпусе. Описанное выше устройство применяют в качестве дыхательного аппарата для людей. Предложенный компактный газовый баллон высокого давления имеет небольшой вес и отличается улучшенной портативностью. 12 з.п.ф-лы, 10 ил.

Приоритет по пунктам:

25.09.95 по пп.1 - 13;

10.11.95 по пп.1 - 13.

| DE 3316539 C1, 05.04.1984 | |||

| DE 3147867 C1, 07.07.1983 | |||

| GB 1061596 A, 15.03.1967 | |||

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 1992 |

|

RU2037735C1 |

| Экономайзер | 0 |

|

SU94A1 |

| Элеватор торфопогрузочной машины | 1935 |

|

SU47676A1 |

| Устройство отображения полутоновой информации | 1981 |

|

SU1030999A1 |

Авторы

Даты

2000-05-20—Публикация

1996-09-25—Подача