Изобретение относится к устройству, состоящему из по меньшей мере одного воспринимающего давление кожуха и по меньшей мере одной находящейся внутри кожуха модульной каркасной системы из керамических волокнистых композиционных материалов, к модульной футеровке, которая помимо модульной каркасной системы содержит огнеупорные кирпичи, а также к применению указанного устройства для высокотемпературных реакторов, в частности, для высокотемпературных реакторов с электрообогревом.

Сильно эндотермические реакции нередко являются начальными звеньями цепи создания добавленной стоимости в химической промышленности, например, при крекинге нефтяных фракций, риформинге природного газа или нефти, дегидрировании пропана, дегидроароматизации метана до бензола или пиролизе углеводородов. Для достижения технически и экономически приемлемых выходов температура подобных процессов должна составлять от 500 до 1700°С. Причиной этого главным образом является термодинамически обусловленный предел равновесного превращения.

В связи с высокими температурами эндотермических реакций, реализуемых в химической промышленности с целью производства товарной продукции, необходимо обеспечивать эффективное термическое изолирование реактора от окружающей среды. Кроме того, некоторые реакции следует осуществлять в стойких к давлению реакционных зонах, для чего необходимо герметично изолировать реакционную камеру от окружающей среды, исключая входы в реакционную камеру и выходы из нее. Некоторые из указанных выше эндотермических реакций протекают в восстанавливающих условиях. Кроме того, эндотермические реакции требуют эффективного подведения тепла. В случае непосредственного электрического обогрева дополнительно необходимо электрически изолировать внутреннее пространство реактора, например, насыпной слой, относительно обечайки реактора.

В немецком патенте DE 8714113 U1 описан модульный резервуар высокого давления, воспринимающий давление кожух которого состоит из уложенных друг на друга плоских металлических колец, при необходимости соединенных друг с другом вертикально расположенными крепежными элементами. Днище и/или крышка резервуара при необходимости могут быть образованы отдельными ребристыми элементами, плотно прилегающими друг к другу и звездообразно расположенными в направлении от стенок резервуара к его оси. На внутренних стенках резервуара может находиться плоский изолирующий слой из керамического материала, который может быть защищен также тонким металлическим слоем (так называемой внутренней рубашкой). Недостаток цитируемого уровня техники состоит в том, что керамический изолирующий слой прочно соединен с воспринимающим давление кожухом. Кроме того, металлическая внутренняя рубашка, отделяющая керамический слой от реакционного объема, проводит электрический ток и обладает более низкой термостойкостью, чем керамическая футеровка. В связи с этим цитируемое техническое решение не может быть применено к реакторам с электрически нагреваемой насадкой. Кроме того, в цитируемом документе отсутствует информация о том, каким образом следует выравнивать тепловое расширение элементов конструктивного узла, состоящего из воспринимающего давление кожуха, керамического изолирующего слоя и металлической внутренней рубашки.

В патенте США US 2982622 опубликовано техническое решение электрического обогрева при осуществлении эндотермических реакций. Для этого через реакционную камеру пропускают электропроводящие частицы в виде движущегося слоя. Электрический ток посредством электродов пропускают через насыпной слой частиц, который, таким образом, выполняет функцию резистивного нагревателя, обеспечивая непосредственное нагревание реакционной камеры. Благодаря противотоку газа и частиц внутри аппарата достигается эффективная тепловая интеграция, при которой в средней части реакционной камеры локализуется диапазон высоких температур, в то время как верхний и нижний края реактора остаются холодными. Данный принцип применим ко многим технически важным эндотермическим реакциям. Реализация электрического нагревания конкретизирована в заявке РСТ/ЕР2019/051466, в которой описано обогреваемое компактное устройство для осуществления эндотермических реакций, причем вертикально расположенные электроды расположены в электропроводящей насадке из твердого материала и присоединены по всей верхней, соответственно нижней крышке реактора, и причем токопроводящие соединительные элементы обладают большими площадями контакта с электродами.

Для осуществления высокотемпературных реакций в реакторах обычно используют футеровки, которые защищают воспринимающий давление металлический кожух от воздействия высоких температур, уменьшают теплопотери и/или защищают кожух от электрического тока. Подобные футеровки в некоторых случаях должны оказывать сопротивление воздействию очень высоких температур и давлений, химической коррозии, эрозии частицами, а также воздействию знакопеременных тепловых нагрузок. Последнее может быть обусловлено, например, осуществлением технологического процесса в периодическом режиме, а также введением холодных технологических материалов.

Таким образом, требования к используемой для осуществления высокотемпературных химических реакций огнеупорной футеровке отличаются многообразием и в некоторых случаях противоречат друг другу. С одной стороны, подобная футеровка должна обладать высокой изолирующей способностью и низкой объемной плотностью, соответственно высокой пористостью, а, с другой стороны, необходимо, чтобы она обладала достаточно высокой механической прочностью и способностью к обработке. Кроме того, футеровка должна обладать высокой термостойкостью в самых разных атмосферных условиях.

Реакторы в конструктивном исполнении, позволяющем отказаться от использования теплоизолирующей футеровки, например, газогенераторы высокого давления фирмы Лурджи, имеют функционирующий под давлением кожух с двойными стенками и принудительным охлаждением водой. К преимуществам подобного технического решения относятся простота сборки и небольшой вес реактора, а также низкая тепловая нагрузка на кожух реактора. К его недостаткам относятся конструктивная сложность, сложность автоматического управления и недостаточная надежность системы охлаждения. Кроме того, данное техническое решение непригодно для реакторов с непосредственным электрическим обогревом, в которых через насыпной слой необходимо пропускать электрический ток. В этом случае между насыпным слоем и воспринимающим давление кожухом реактора происходило бы короткое замыкание.

Для футеровки обычно используют огнеупорные кирпичи. Подобные обожженные жаростойкие изделия очевидно характеризуются открытой пористостью, причем содержание открытых пор находится в примерном интервале от 13 до 20% об. В открытые поры могут проникать технологические материалы, например, шлаки, расплавы или газы, которые вследствие химических реакций способны разрушать кирпичи и/или полностью изменять теромомеханические свойства структуры. Переменные химические воздействия, а также переменные термические и термомеханические нагрузки обусловливают ускоренный износ и повреждения, например, откалывание от футеровки крупных кусков, толщина которых может составлять несколько миллиметров. Вследствие этого соответствующая футеровка имеет ограниченный срок службы и по достижении определенной степени износа подлежит трудоемкой и дорогостоящей замене.

Другой недостаток подобных пористых материалов состоит в том, что при повышенных давлениях реакции (около 10 бар и выше) в кирпичах могут возникать конвекционные потоки, которые могут усиливать теплопередачу к стенкам кожуха, а, следовательно, снижать эффективность изоляции. К известным из уровне техники материалам огнеупорных кирпичей относятся Al2O3 (корунд), связанный фосфатом Al2O3, связанный цементом Al2O3, хромкорунд Al2O3-Cr2O3 («Aurex 75», «Aurex 90», «Radex-BCF»), MgO-Cr2O3, Cr2O3, Al2O3-Cr2O3-ZrO2 («Zichrom 60»), Cr2O3-ZrO2 («Zichrom 90»), AlPO4, CrPO4 («Aurex 95Р») [смотри диссертацию Gehre P. «Korrosions-und thermoschockbestandige Feuerfestmaterialien fur Flugstromvergasungsanlagen auf Al2O3-Basis-Werkstoffentwicklung und Korrosionsuntersuchungen», 2013, Технический университет горной академии, г. Фрейберг, глава 2.3.1]. Другими известными огнеупорными материалами являются карбид кремния и углерод предпочтительно в виде графита. Особенно стойкие к термическому удару огнеупорные кирпичи содержат 6% масс. ZrO2-Cr2O3-Al2O3.

Кроме того, в немецком патенте DE 102015202277 и международной заявке WO 89/5285 описаны огнеупорные кирпичи из вспененных керамических материалов. Недостаток конструкции футеровки, выполненной только из огнеупорных кирпичей, состоит в том, что для восприятия горизонтальных усилий, например, нагрузки, обусловленной насыпным слоем, подобная конструкция должна иметь опору. Наряду с этим футеровка, состоящая только из огнеупорных кирпичей, склонна к растрескиванию, обусловленному термическим расширением конструкции. В отсутствие опоры из футеровки могут вываливаться кирпичи. Следствием этого может быть структурное ослабление и разрушение футеровки и/или утрата ее изолирующего действия, что, в свою очередь, может обусловливать повреждение кожуха аппарата.

О поиске термостойких опорных структур известно также из публикаций, касающихся процессов термообработки конструктивных элементов. В международных заявках WO 2011/18516 и WO 2004/111562 описаны планарные модульные опорные конструкции, состоящие из ребристых волокнистых керамических материалов, например, углепластика, армированного углеродными волокнами. Недостаток подобных опорных конструкций состоит в том, что они лишь подвижно смонтированы на несущей основе. Без прочного закрепления они не способны воспринимать горизонтальные усилия, например, нагрузку, обусловленную насыпным слоем. Кроме того, подобные опорные конструкции не выполняют функцию термически и электрически изолирующих слоев.

В патенте США US 8211524 описана анкерная структура из керамических волокнистых композиционных материалов, которая соединяет металлическую основу с керамическим изолирующим слоем. Структура из керамического волокнистого композиционного материала внедрена в металлический слой, соответственно в керамический слой, и соединена с этими слоями с геометрическим замыканием. Недостаток подобной анкерной структуры состоит в том, что она жестко соединена как с керамическим, так и с металлическим слоем. Подобное жесткое соединение не может быть нарушено без разрушения структуры.

В настоящее время футеровку в коммерческих целях выполняют, например, для доменных процессов, при частичном окислении углеводородов с целью получения синтез-газа и в металлургии (карбидная технология). Так, например, отдельные зоны доменной печи облицовывают следующим образом: (i) колошник - шамотом, содержащим от 39 до 42% масс. Al2O3 (обычный вариант), или шамотом высшей огнеупорности (более новым материалом), (ii) шахту - шамотом, содержащим от 39 до 42% масс. Al2O3 (обычный вариант), или корундом и SiC-Si3N4 (более новыми материалами), (iii) распар - шамотом с 62% масс. Al2O3, муллитом (обычный вариант) или SiSiC (более новым материалом), (iv) заплечики - шамотом, содержащим от 42 до 62% масс. Al2O3, муллитом, углеродом (обычный вариант) или SiC, хромкорундом (более новыми материалами), (v) горн - шамотом, содержащим от 42 до 62% масс. Al2O3, муллитом, углеродом (обычный вариант) или углеродом/графитом (c супермикропорами (новым материалом).

Из уровня техники известны разные варианты конструктивного исполнения крепления футеровки («Огнеупорное конструирование», Deutsche Gesell-schaft Feuerfest- und Schornsteinbau e.V.):

В промышленных аппаратах огнеупорные материалы обычно соединяют с опорной конструкцией, например, металлоконструкцией, посредством анкеров. Анкеры могут быть выполнены из керамических или металлических материалов. Керамические анкеры всегда соединяют с металлоконструкцией посредством металлического крепежного элемента. При этом качество крепежных (анкерных) камней должно соответствовать качеству материала горячей (внутренней) стороны. Выбор типа и материала определяется требованиями, предъявляемыми к конструкции детали, а также оказываемым на нее термическим и коррозионным воздействием.

Известно также, что кладку из огнеупорных кирпичей с определенными интервалами крепят к металлической стенке посредством специальных стальных анкеров. Для фиксирования кирпичной кладки и контроля термического расширения должны быть расположены с определенными интервалами металлические кронштейны из жаростойкой стали, которые подпирают кирпичи. Кирпичи, размеры которых примерно соответствуют размерам обожженного кирпича, обычным образом соединяют посредством строительного раствора.

Кроме того, известно о креплении каждого кирпича к подлежащей защите стенке обечайки посредством опоры в виде пластины. Одна сторона каждой пластины, например, опирается на приваренный к стенке обечайки штырь и фиксируется в направлении к стенке, в то время как другая сторона пластины посредством SiC-строительного раствора приклеивается к стенке. В другом варианте каждую пластину подвешивают на опоре в виде штыря, направленного от стенки обечайки вверх под углом к стенке. Кроме того, известны теплоизолирующие футеровки промышленных печей с огнеупорными блоками и стальными анкерами, причем на узких сторонах каждого кирпича выполнен проходящий по периметру паз, причем вершины стальных анкеров входят в зацеплении с пазом блока и причем блоки посредством отвержденного огнеупорного материала скреплены друг с другом по периметру с геометрическим замыканием.

Любые известные из уровня техники футеровки опираются на воспринимающий давление кожух реактора, чаще всего на металлические стенки. Преимуществом использования воспринимающих давление стенок в качестве опоры для футеровки является простота соответствующей конструкции.

Слабыми местами футеровок являются соединения металлических анкеров с анкерными камнями. Вследствие разных коэффициентов расширения материалов в сочетании с температурными перепадами и механическими нагрузками может происходить ослабление этих соединений. В результате этого может иметь место нарушение крепления футеровки по значительной площади. Это, в свою очередь, может сопровождаться выпадением блоков из футеровки. Возникающие при этом просветы могут обусловливать косвенные повреждения. Так, например, ослабляется теплоизоляция между реакционной зоной и воспринимающими давление стенками реактора, что обусловливает перегрев последних. Кроме того, например, частицы из насыпного слоя реакционной зоны могут проникать в просветы, что может оказаться причиной короткого замыкания между насыпным слоем и воспринимающей давление стенкой реактора.

Проблемой, часто возникающей в случае систем с футеровкой, является склонность последней к повреждению при слишком быстром изменении температуры, поскольку футеровка и воспринимающие давление стенки реактора, например, обладают разными коэффициентами термического расширения и, кроме того, нагреваются с разной скоростью. Поскольку отдельные кирпичи вследствие их фиксирования обладают ограниченной свободой перемещения, свободное от механических напряжений деформирование или смещение кирпичей при скачкообразных изменениях температуры могут быть настолько затруднены, что кирпичи растрескиваются или нарушается их фиксация. Подобное явление может иметь место уже при однократном быстром локальном изменении температуры, например, в случае аварии.

Согласно уровню техники разное тепловое расширение выравнивают благодаря использованию деформационных швов между кирпичами футеровки. Недостатком подобного технического решения является образование просветов в структуре футеровки, в которые из реакционной зоны могут проникать частицы и газы. Вследствие этого могут возникать неопределенные и нежелательное байпасные потоки. Для исключения подобной проблемы оборудование при пуске следует нагревать с чрезвычайно низкой скоростью, как правило, составляющей менее 3 К/мин. Однако обусловленные этим длительные периоды пуска могут оказывать ощутимое негативное влияние на эффективную производственную мощность высокотемпературных реакторов.

Механическое соединение футеровки с воспринимающими давление стенками ограничивает приспособленность реактора к сборке, а также его доступность и пригодность для ремонта. Так, например, невозможно поднять кожух реактора над его днищем. Кроме того, отдельные поврежденные кирпичи могут быть подвергнуты ремонту или замене лишь после полной разборки футеровки.

Таким образом, в случае известных из уровня техники футеровок остаются нерешенными следующие проблемы:

Недостаточная эффективность электрической изоляции футеровки.

Активное охлаждение кожуха реактора критично с точки зрения техники безопасности (низкая защищенность от неисправности, загрязнение содержимого реактора и нежелательные побочные реакции).

Колебания температуры и/или давления могут обусловливать разрушение футеровки и, как следствие, значительные нарушения структуры реактора.

Большой вес футеровки затрудняет техническое обслуживание реактора.

Монтаж и демонтаж, например, при возникновении неисправности, являются затруднительными и сложными.

Пуск и останов происходят медленно и инерционно (например, при возникновении неисправности требуется охлаждение оборудования).

Итак, для реализуемых под давлением высокотемпературных реакций отсутствуют технические решения, позволяющие обеспечить оптимальную теплоизоляцию и низкую газопроницаемость футеровки в высокотемпературной области, а также возможность механического и электрохимического отделения футеровки от воспринимающего давление кожуха.

С учетом вышеизложенного в основу настоящего изобретения была положена задача предложить модульное самонесущее устройство, выполняющее функцию электрической и/или тепловой изоляции и механически отделенное от воспринимающего давление кожуха реактора. Другая задача настоящего изобретения состояла в том, чтобы предложить модульный самонесущий каркас для футеровки высокотемпературных реакторов, механически отделяющий футеровку от кожуха. Другая задача состояла в том, чтобы предложить футеровку, позволяющую технически просто обеспечить электрическую изоляцию находящейся во внутреннем пространстве реактора реакционной зоны от воспринимающего давление кожуха реактора. Другая задача состояла в том, чтобы предложить футеровку, выдерживающую давление реакции до 60 бар при одновременном надежном теплоизолирующем действии. Другая задача состояла в том, чтобы предложить футеровку, которая благодаря повышенной стойкости к химической коррозии характеризуется длительным сроком службы, высокой стойкостью к температурным циклам и повышенным сопротивление растрескиванию.

Неожиданно удалось обнаружить устройство, в частности, реактор, состоящее из по меньшей мере одного воспринимающего давление кожуха и по меньшей мере одной расположенной внутри кожуха модульной каркасной системы из перегородок по меньшей мере двух разных типов, отличающееся тем, что несколько поперечных перегородок образуют по меньшей мере одну призму или цилиндр, причем несколько боковых перегородок выступают внутрь призмы или цилиндра, причем поперечные перегородки и боковые перегородки можно вставлять одна в другую и/или соединять друг с другом посредством одного или нескольких соединительных элементов и причем материал перегородок содержит керамические волокнистые композиционные материалы.

Кроме того, удалось обнаружить содержащую керамические волокнистые композиты самонесущую каркасную систему, которая включает огнеупорные кирпичи, содержащие вспененные керамические материалы, причем кирпичи опираются на предлагаемую в изобретении модульную каркасную систему.

Находящаяся внутри кожуха модульная каркасная система ниже рассматривается более подробно.

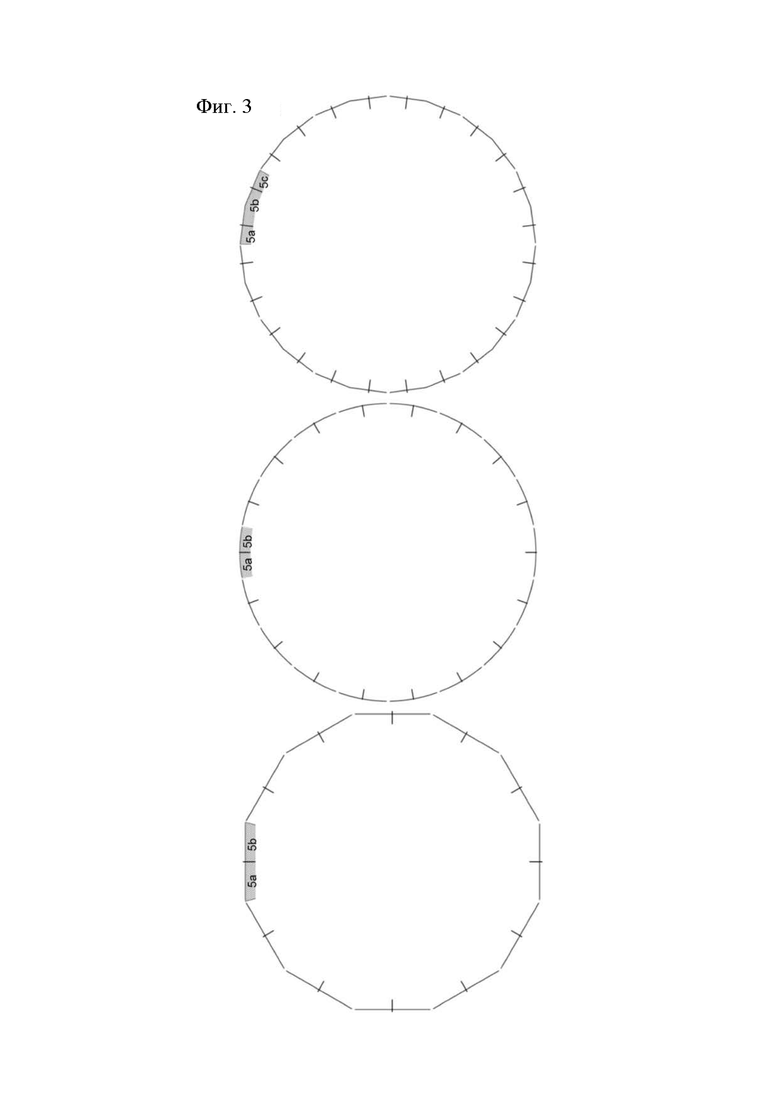

Поперечные перегородки предпочтительно образуют однородную призму с многоугольником в качестве основания или однородный цилиндр с кругом в качестве основания.

Выемки в перегородках предпочтительно выполнены в виде прорезей или отверстий, предпочтительно в виде отверстий (смотри стандарт DIN 24041), например, продолговатых отверстий, предпочтительно многогранных продолговатых отверстий или продолговатых отверстий с округленными углами.

В качестве соединительных элементов для соединения поперечных перегородок и боковых перегородок друг с другом предпочтительно можно использовать соединения с геометрическим замыканием и/или неразъемные соединения, например, комбинированные разъемные соединения и клеевые соединения, причем предпочтительным является соединение шипом и пазом, соединение пазом или шиповое соединение.

В соответствии с настоящим изобретением под «каркасом» подразумеваются вертикальные перегородки, которые предпочтительно крестообразно соединены друг с другом и способны плоскостно (то есть в двух координатах) воспринимать боковые усилия, обусловленные возможным наличием футеровки. Посредством каркаса футеровка предпочтительно может быть разделена на сегменты, которые могут быть ограничены как в радиальном, так и в окружном направлении.

В соответствии с настоящим изобретением «самонесущим» называют каркас, который не нуждается в опоре, в частности, в боковой опоре на стенки, в том числе и при давлениях, достигающих 60 МПа. Внутри каркаса вследствие потерь напора и воздействия сил, обусловленных возможным наличием насыпных слоев (так называемым «эффектом силосной башни»), могут преобладать напряжения, составляющие около 0,5 МПа.

Под «воспринимающим давление кожухом устройства, соответственно воспринимающим давление кожухом реактора» подразумевается граничная зона резервуара, которая подвергается воздействию перепада давления между внутренним пространством резервуара и окружающей резервуар средой. Воспринимающий давление кожух реактора включает три основные части: нижнюю часть, верхнюю часть и боковые стенки реактора.

Под «футеровкой» подразумевается защитная конструкция, состоящая из листов, кирпичей или формованных изделий, которые могут быть соединены друг с другом посредством строительного раствора или мастики, в том числе посредством герметизирующих или изолирующих промежуточных слоев; кроме того, под «футеровкой» подразумеваются любые наносимые слои и керамические встроенные детали, которые обладают максимальной устойчивостью к механическим, термическим и химическим воздействиям (стандарты DIN 28060 и DIN 28071). В 1986 года термин «обмуровка» был заменен термином «футеровка» (стандарт DIN 28071).

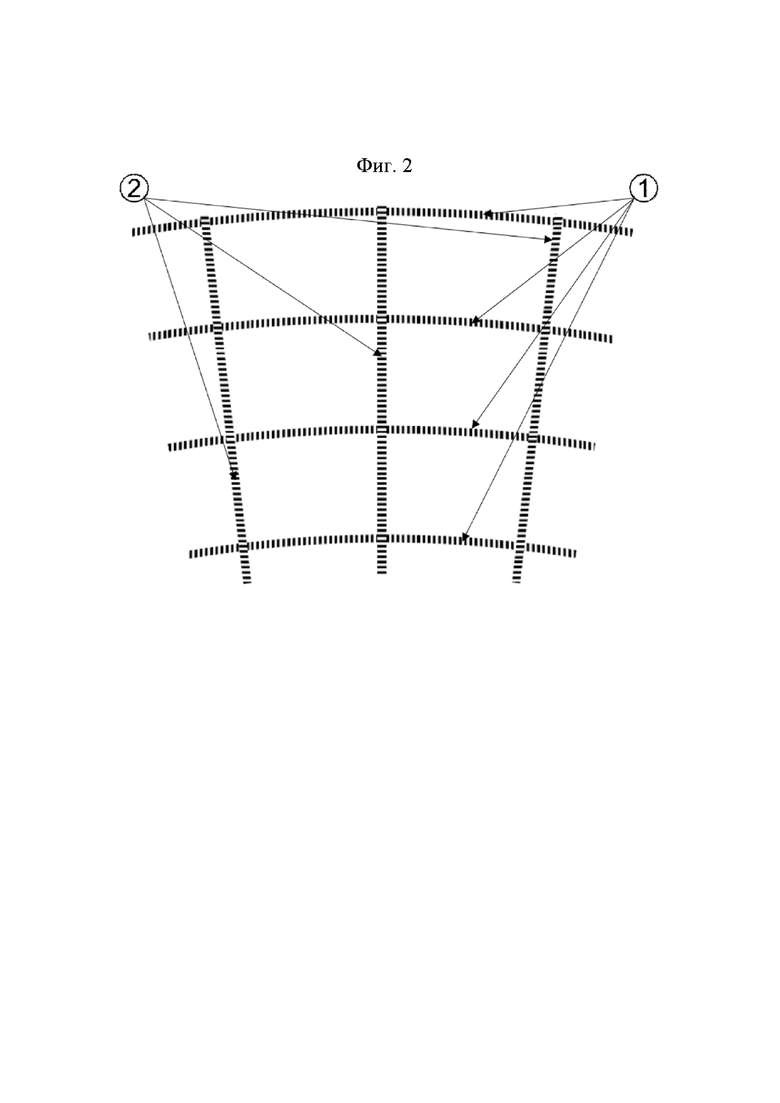

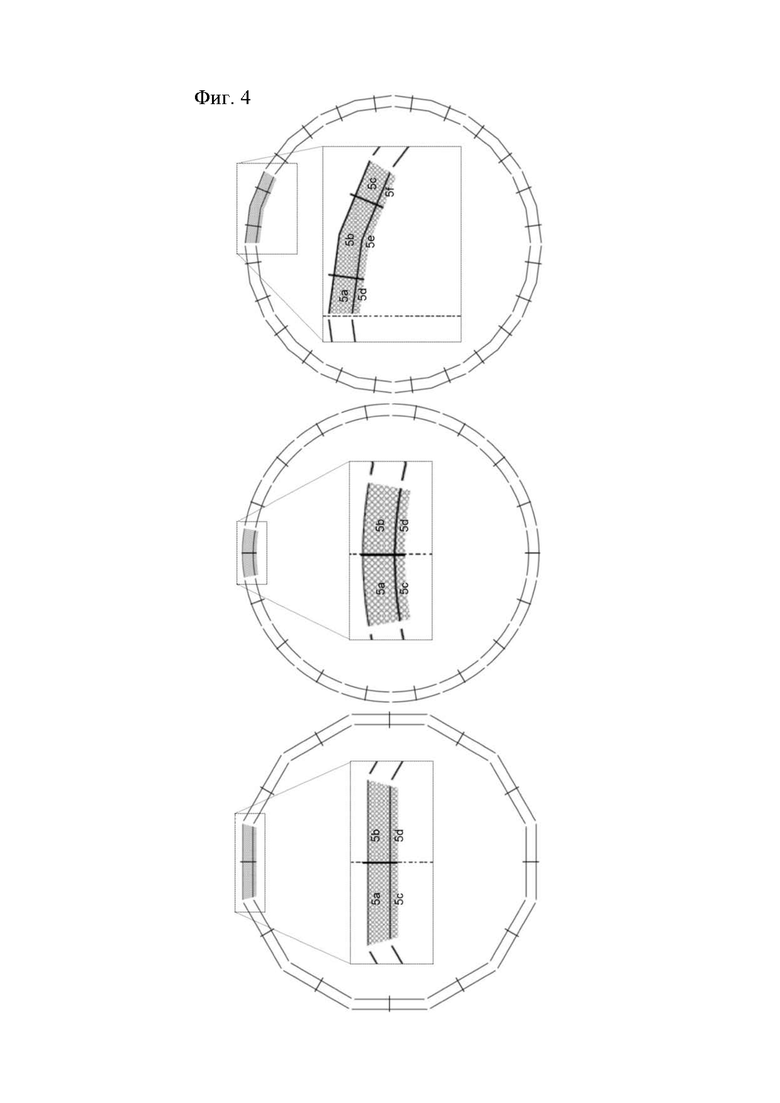

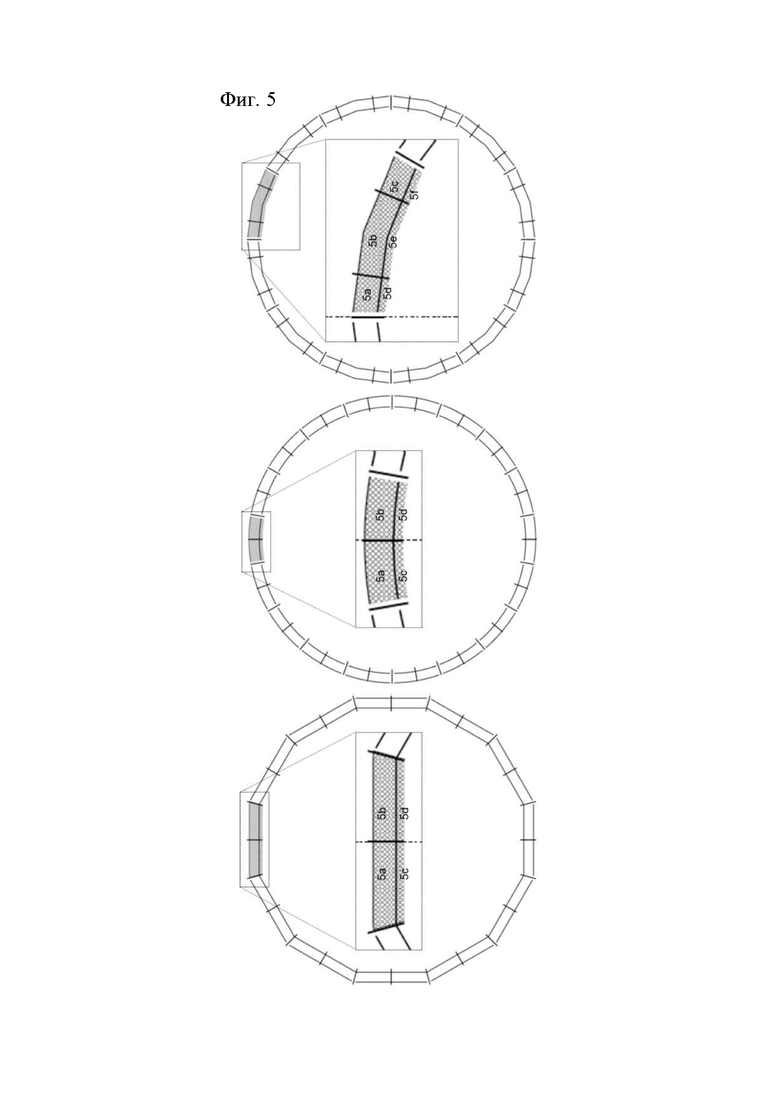

Термином «сегмент» обозначают модульные элементы каркаса в окружном направлении. Поперечные перегородки определяют разграничение сегментов в радиальном направлении. Боковые перегородки определяют положение сегментов в окружном направлении, причем просветы между соседними в окружном направлении поперечными перегородками, соответственно вставленными в эти просветы разделительными перегородками ограничивают сегмент в окружном направлении (смотри фиг. 2-4).

Под «гнездом» подразумевается область, которая включает две соседние в радиальном направлении поперечные перегородки в виде параллельных или концентрических дуг эллипса, предпочтительно параллельных или концентрических дуг окружности, и соответствующие боковые перегородки, а также при необходимости просвет между соседними в окружном направлении поперечными перегородками, соответственно предпочтительно вставленную в этот просвет разделительную перегородку (смотри фиг. 2-4).

Определения «спереди» или «передняя сторона» используют при обозначении поверхности, обращенной к внутренней стороне реактора. Определения «позади», «наружный» или «обратная сторона» используют при обозначении поверхности, обращенной к наружной окружности реактора. Определения «верхний», «нижний» и «боковой» относятся к вертикально стоящему реактору. Определения «нижний», «средний» и «верхний» используют в геодезическом смысле.

Под «керамическими волокнистыми композиционными материалами» подразумеваются армированные волокнами керамические, в частности, оксидные керамические материалы, описанные, например, в публикации М. Шмюкера „Faserverstärkte oxidkeramische Werkstoffe", Materialwissenschaf-ten und Werkstofftechnik, 2007, 38, No. 9, 698-704. Керамический волокнистый композиционный материал содержит волокнистый каркас, ткань, холст, трикотажную ткань и/или плетеный материал из керамических волокон, а также наполняющую матрицу из спеченного керамического порошка.

Таким образом, волокнистые композиционные материалы характеризуются наличием матрицы из керамических частиц, между которыми заделаны керамические волокна, в частности, непрерывные волокна длиной более 50 мм в виде паковок пряжи или в виде текстильного материала. Речь при этом идет об армированной волокнами керамике, композиционной керамике или волокнистой керамике. При этом матрица и волокна в принципе могут быть выполнены из любых известных керамических материалов, причем в качестве керамического материала рассматривается также углерод.

Под «оксидной волокнистой композиционной керамикой, соответственно оксидным волокнистыми композиционными материалами» подразумевается матрица из оксидных керамических частиц, содержащая керамические, оксидные и/или неоксидные волокна.

Предпочтительными оксидами волокон и/или матрицы являются оксиды элемента, выбранного из группы, включающей Be, Mg, Са, Sr, Ва, редкоземельные металлы, Th, U, Ti, Zr, Hf, V, Nb, Та, Cr, Mo, W, Mn, Fe, Co, Ni, Zn, B, Ai, Ga, Si, Ge, Sn, Li, Na, K, Rb, Cs, Re, Ru, Os, Ir, Pt, Rh, Pd, Cu, Ag, Au, Cd, In, Ti, Pb, P, As, Sb, Bi, S, Se, Те, а также смеси соответствующих оксидов.

Смеси предпочтительно пригодны в качестве материала как волокон, так и матрицы. Волокна и матрица в общем случае не должны состоять из одного и того же материала.

В принципе пригодны и важны не только бинарные смеси, но и смеси, состоящие из трех или более оксидов. Смеси могут содержать одинаковые молярные количества отдельных компонентов, однако в предпочтительном варианте концентрации отдельных компонентов значительно отличаются друг от друга и могут составлять менее 1%, то есть могут соответствовать характерным для примесей содержаниям.

Особенно предпочтительными являются бинарные и тройные смеси оксида алюминия, оксида циркония и оксида иттрия (например, усиленный оксидом циркония оксид алюминия); смеси карбида кремния и оксида алюминия; смеси оксида алюминия и оксида магния (MgO-шпинель); смеси оксида алюминия и оксида кремния (муллит); смесь силикатов алюминия с силикатами магния; тройная смесь оксида алюминия, оксида кремния и оксида магния (кордиерит); стеатит (силикат магния); усиленный оксидом циркония оксид алюминия; стабилизированный оксид циркония (ZrO2) (при этом в качестве стабилизаторов используют оксид магния (MgO), оксид кальция (СаО) и оксид иттрия (Y2O3), а в некоторых случаях также оксид церия (CeO2), оксид скандия (SCO3) или оксид иттербия (YbO3); титанат алюминия (стехиометрическая смесь оксида алюминия с оксидом титана); нитрид кремния и оксид алюминия (SIALON).

В качестве усиленного оксидом циркония оксида алюминия предпочтительно используют Al2O3, содержащий от 10 до 20% мол. ZrO2. Для стабилизации ZrO2 предпочтительно можно использовать от 10 до 20% мол., предпочтительно 16% мол. СаО, от 10 до 20% мол., предпочтительно 16% мол. MgO, от 5 до 10% мол., предпочтительно 8% мол. Y2O3 (полностью стабилизированный оксид циркония) или от 1 до 5% мол., предпочтительно 4% мол. Y2O3 (частично стабилизированный оксид циркония). Предпочтительной тройной смесью является, например, смесь, состоящая из 80% Al2O3, 18,4% ZrO2 и 1,6% Y2O3.

Наряду с указанными выше материалами (смесями и отдельными компонентами) в оксидной керамической матрице можно использовать также волокна из базальта, нитрида бора, карбида вольфрама, нитрида алюминия, диоксида титана, титаната бария, цирконата-титаната свинца и/или карбида бора.

В качестве волокон пригодны армирующие волокна, которые относятся к классам оксидных, карбидных и нитридных волокон (соответственно углеродные волокна и SiBCN-волокна). В частности, волокнами, содержащимися в керамическом композиционном материале, являются волокна из оксида алюминия, муллита, карбида кремния, оксида циркония и/или углерода. При этом муллит состоит из смешанных кристаллов оксида алюминия и оксида кремния. Предпочтительным является использование волокон из оксидной керамики (Al2O3, SiO2, муллита) или неоксидной керамики (С, SiC).

Предпочтительному использованию подлежат устойчивые к ползучести волокна, то есть волокна, которые в диапазоне ползучести (температурной области до 1400°С) отличаются отсутствием или минимальным возрастанием остаточной деформации (удлинения при ползучести) во времени. Согласно данным фирмы 3М волокна NEXTEL характеризуются следующими значениями предельной температуры для остаточного удлинения 1% после 1000 часов воздействия растягивающей нагрузки, составляющей 70 МПа: NEXTEL 440-875°С, NEXTEL 550, соответственно NEXTEL 610-1010С, NEXTEL 720-1120°С (смотри Nextel™ Ceramic Textiles Technical Notebook, 3М, 2004).

Диаметр волокон предпочтительно составляет от 1 до 50 мкм, предпочтительно от 5 до 20 мкм, особенно предпочтительно от 8 до 15 мкм. Волокна предпочтительно сплетают друг с другом в текстильные материалы (обычно с полотняным или сатиновым переплетением), вяжут в рукава или в виде жгута наматывают вокруг формы. Для изготовления комбинированной керамической системы жгуты волокон или волокнистую ткань пропитывают шликером, который содержит, например, компоненты будущей керамической матрицы, предпочтительно оксид алюминия или муллит (Schműcker, М. (2007), Faserverstärkte oxidkeramische Werkstoffe, Materialwissenschaft und Werkstofftechnik, 38(9), 698-704). В результате заключительной термической обработки при температуре выше 700°С возникает высокопрочная композитная структура из керамических волокон и керамической матрицы, прочность которой при растяжении предпочтительно составляет более 50 МПа, предпочтительно более 70 МПа, предпочтительнее более 100 МПа, в частности, более 120 МПа.

В предпочтительном варианте в качестве керамического волокнистого композиционного материала используют систему SiC/Al2O3, SiC/муллит, C/Al2O3, С/муллит, Al2O3/Al2O3, Al2O3/муллит, муллит/Al2O3 и/или муллит/муллит. При этом перед косой чертой указан материал волокон, а после косой черты материал матрицы. В качестве матрицы керамического волокнистого композиционного материала можно использовать также силоксаны, кремниевые прекурсоры и самые разные оксиды, в том числе также, например, оксид циркония. Керамический волокнистый композиционный материал предпочтительно содержит по меньшей мере 99% масс. оксида алюминия и/или муллита.

В соответствии с настоящим изобретением предпочтительному использованию подлежат волокнистые композиты на основе волокон из оксидной керамики, например, волокон 3М™ NEXTEL™ 312, NEXTEL™ 440, NEXTEL™ 550, NEXTEL™ 610, NEXTEL™720, или волокон MvM 1415N, MvM 1415N-2220, AvM 1415N, AvM 1415N-3000, FW12 и/или FW30 фирмы Walter E.C. Pritzkow Spezialkeramik. Особенно предпочтительным является использование волокон NEXTEL 610, NEXTEL 720, а также волокон AvM 1415N-3000 и/или FW30. Кроме того, предпочтительно можно использовать волокна японской фирмы Nitivy.

Степень наполнения матрицы волокнами (объемная доля волокон в структуре композиционного материала) предпочтительно составляет от 20 до 40%, в то время как общее содержание твердых веществ в структуре композиционного материала предпочтительно составляет от 50 до 80%. Волокнистые керамические композиционные материалы на основе оксидных керамических волокон отличаются химической стойкостью в окисляющей и восстанавливающей газовой атмосфере, то есть отсутствием изменения массы после выдержки в атмосфере воздуха при 1200°С в течение 15 часов (смотри Nextel™ Ceramic Textiles Technical Notebook, 3М, 2004) и термической стабильностью до 1300°С. Волокнистые керамические композиционные материалы характеризуются квазипластичным поведением при деформации. Следовательно, они характеризуются стойкостью к циклическому воздействию тепловых нагрузок и квазивязким поведением при разрушении. Таким образом, признаки отказа соответствующего элемента конструкции обнаруживаются, прежде чем происходит его разрушение.

Пористость волокнистого композиционного материала предпочтительно составляет от 20 до 50%, а, следовательно, он не является газонепроницаемым согласно приведенному в стандарте DIN 623-2 определению. Температура долговременной эксплуатации волокнистого композиционного материала предпочтительно достигает 1500°С, предпочтительно 1400°С, особенно предпочтительно 1300°С. Прочность волокнистого композиционного материала предпочтительно составляет более 50 МПа, предпочтительно более 70 МПа, особенно предпочтительно более 100 МПа, в частности, более 120 МПа. Предельное удлинение волокнистого композиционного материала при упругой деформации предпочтительно составляет от 0,2 до 1%. Волокнистый композиционный материал предпочтительно характеризуется стойкостью к температурным колебаниям согласно стандарту DIN EN 993-11. Коэффициент температурного расширения волокнистого композиционного материала предпочтительно составляет от 4 до 8,5 млн-1/К. Теплопроводность волокнистого композиционного материала предпочтительно составляет от 0,5 до 5 Вт/(м⋅К).

Керамический волокнистый композиционный материал предпочтительно можно изготавливать методом химической пропитки из паровой фазы или методом пиролиза, в частности, методом пропитки жидким полимером или посредством химической реакции (например, пропитки жидким силиконом).

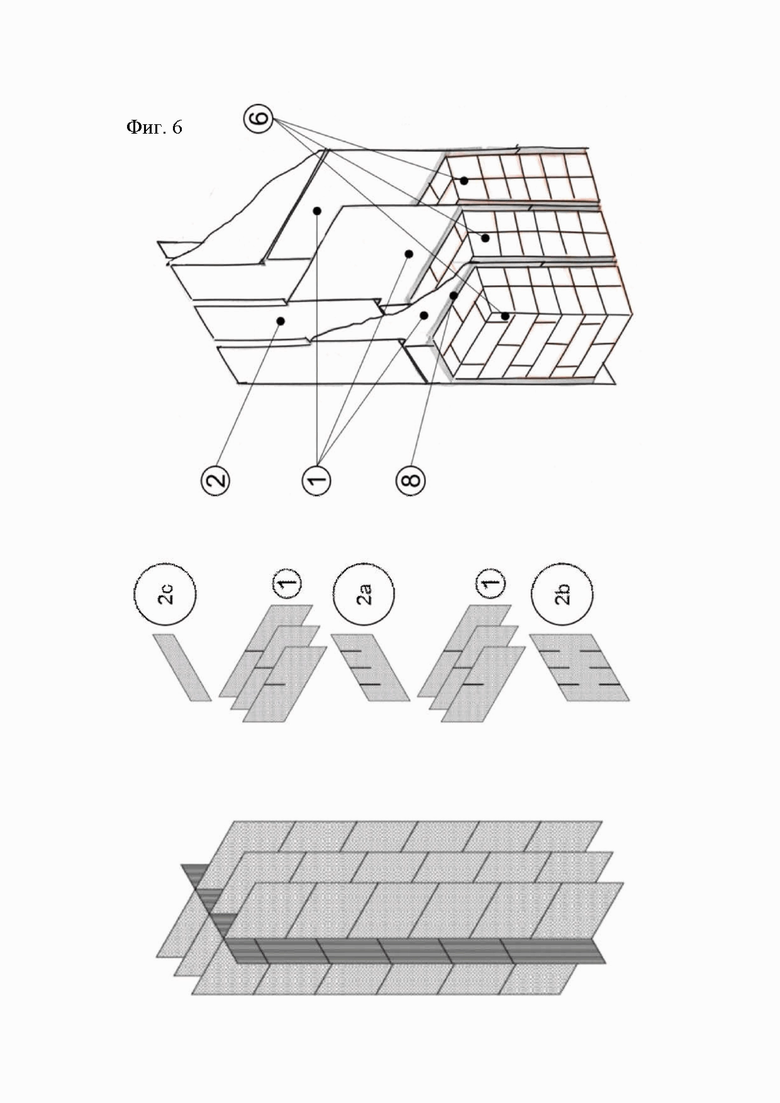

Каркас в окружном направлении предпочтительно обладает модульной структурой (смотри фиг. 2-4). Каркас в вертикальном направлении предпочтительно обладает модульной структурой (смотри фиг.5 и 6). Модульные элементы, расположенные в окружном направлении, называют сегментами. Модульные элементы, расположенные в вертикальном направлении, называют слоями. Модульный каркас включает перегородки по меньшей мере двух разных типов, причем перегородки первого типа определяют разграничение сегментов, предпочтительно сегментов футеровки, в радиальном направлении. Эти перегородки называют поперечными перегородками. Перегородки второго типа определяют положение сегментов, предпочтительно сегментов футеровки, в окружном направлении. Эти перегородки называют боковыми перегородками.

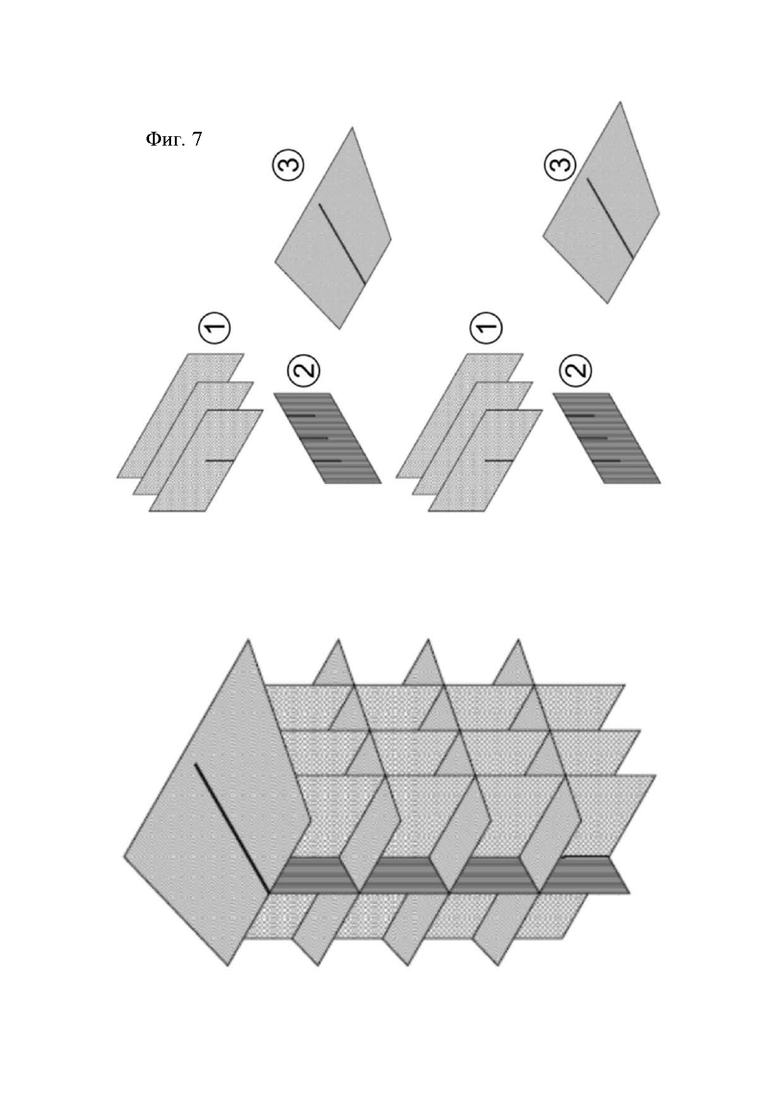

Каркас предпочтительно может включать другие элементы в форме перегородок. Подобные элементы предпочтительно вставляют в просветы между двумя соседними в окружном направлении поперечными перегородками (смотри фиг. 5). Подобные элементы называют также разделительными перегородками. В другом варианте боковое замыкание сегментов предпочтительно может быть реализовано посредством дополнительных боковых перегородок.

Другие элементы предпочтительно можно горизонтально вставлять между двумя расположенными друг над другом слоями поперечных перегородок (смотри фиг. 7). Подобные элементы называют плоскими перегородками. Плоские перегородки предпочтительно могут служить препятствием для образования обширных конвективных потоков в пористой структуре возможно имеющейся футеровки. Кроме того, плоские перегородки предпочтительно позволяют выполнять локально ограниченную замену кирпичей возможно имеющейся футеровки без необходимости демонтажа всего каркаса.

Поперечные перегородки предпочтительно обладают формой плоских или изогнутых прямоугольных листов или цилиндрических оболочек («цилиндром является тело, ограниченное цилиндрической поверхностью с замкнутой направляющей и двумя основаниями в виде параллельных плоскостей», Bronstein, с. 251, фиг. 2.49).

Кроме того, поперечные перегородки могут обладать формой волнистых листов. Волны могут обладать синусоидальной или треугольной формой. Амплитуда волн предпочтительно составляет от 1 до 100 мм, предпочтительно от 2 до 50 мм, в частности, от 3 до 20 мм. Длина волн предпочтительно составляет от 2 до 500 мм, предпочтительно от 5 до 200 мм, в частности, от 10 до 100 мм.

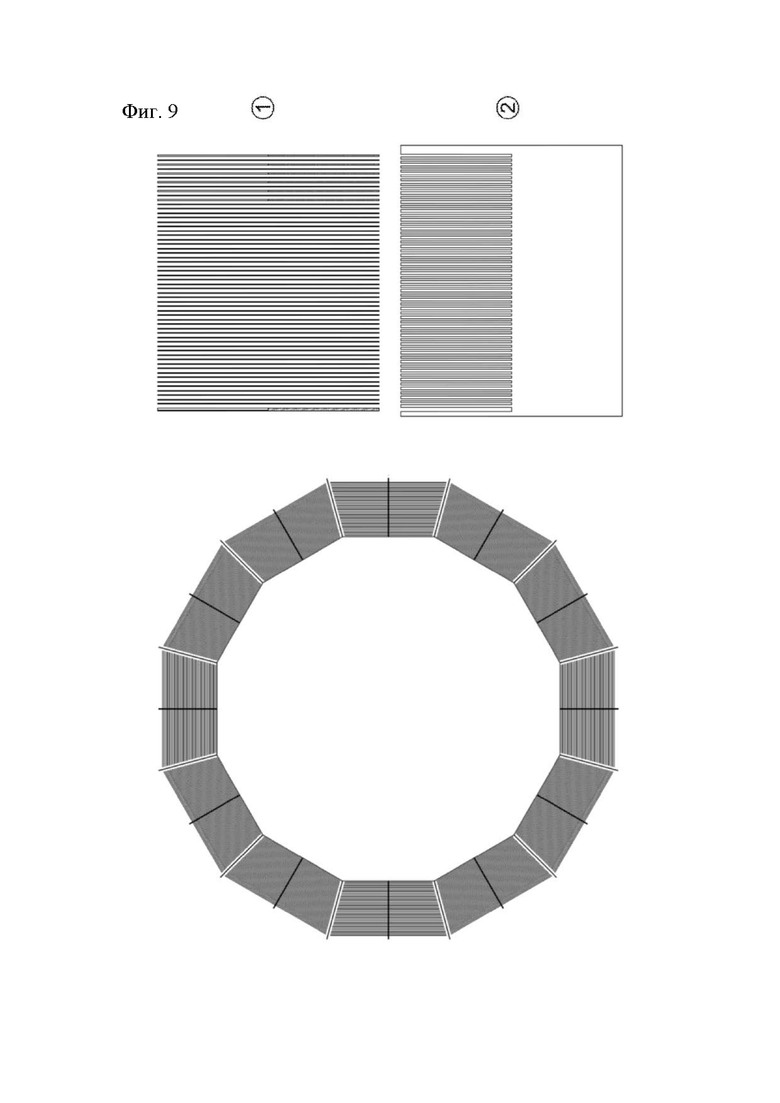

Поперечные перегородки в горизонтальной проекции образуют один или несколько многоугольников, предпочтительно правильных многоугольников, или один или несколько концентрических эллипсов, предпочтительно один или несколько концентрических кругов. Волнистые поперечные перегородки в горизонтальной проекции имеют форму периодической функции или трохоиды. Боковые перегородки предпочтительно расположены звездоообразно (смотри фиг. 2-5).

Призма с многоугольным основанием предпочтительно включает от 3 до 60, предпочтительно от 4 до 40, в частности, от 6 до 24 поперечных перегородок. Цилиндр с основанием в форме эллипса, в частности, в форме круга предпочтительно включает от 3 до 60, предпочтительно от 4 до 40, в частности, от 6 до 24 поперечных перегородок в форме эллипса, предпочтительно в форме дуги окружности. Диаметр цилиндра с основанием предпочтительно в форме эллипса, в частности, в форме круга, соответственно диагональ многоугольника, предпочтительно правильного многоугольника, предпочтительно составляет от 0,2 до 20 м, предпочтительно от 0,5 до 15 м, в частности, от 1 до 10 м.

Величина просвета между двумя соседними в окружном направлении поперечными перегородками предпочтительно составляет от 0 до 200 мм, предпочтительно от 1 до 100 мм, более предпочтительно от 2 до 50 мм, в частности, от 3 до 20 мм.

Края соседних в окружном направлении поперечных перегородок при необходимости можно соединять внахлестку (смотри фиг. 8). Величина нахлеста предпочтительно составляет от 200 до 20 мм. Соединения внахлестку предпочтительно заполнены стойкой при высоких температурах мастикой и/или соединены посредством заклепок, предпочтительно выполненных из керамических волокнистых композиционных материалов, например, композита ОСМС(композит с матрицей из оксидной керамики).

Высота поперечных перегородок в виде листов или цилиндрических оболочек предпочтительно составляет от 100 мм до 5 м, предпочтительно от 200 мм до 3 м, в частности, от 500 мм до 2 м. Длина поперечных перегородок предпочтительно составляет от 100 мм до 5 м, предпочтительно от 250 мм до 3 м, в частности, от 500 мм до 2 м. Толщина поперечных перегородок предпочтительно составляет от 0,2 до 20 мм, предпочтительно от 0,5 до 10 мм, в частности, от 1 до 5 мм.

Поперечные перегородки, которые в горизонтальной проекции образуют многоугольник, предпочтительно правильный многоугольник, или эллипс, предпочтительно круг, предпочтительно обладают одинаковой высотой, шириной и толщиной. Модульный каркас предпочтительно включает несколько слоев, сформированных в виде однородных призм или цилиндров из расположенных одна над другой поперечных перегородок, предпочтительно от 1 до 100, предпочтительно от 2 до 50, в частности, от 3 до 30 слоев (смотри фиг. 4 и 5).

Общая высота расположенных друг над другом элементов предпочтительно составляет от 100 мм до 50 м, предпочтительно от 200 мм до 20 м, в частности, от 500 мм до 10 м.

Высота поперечных перегородок всех расположенных друг над другом слоев в модульном каркасе предпочтительно идентична.

Предпочтительно можно использовать параллельные или концентрические поперечные перегородки в форме дуги эллипса, предпочтительно параллельные или концентрические поперечные перегородки в форме дуги окружности, которые на горизонтальной проекции расположены в виде находящихся один в другом многоугольников, предпочтительно правильных многоугольников, соответственно в виде находящихся один в другом эллипсов, предпочтительно кругов (смотри фиг. 2-5). Предпочтительно используют от 2 до 20, предпочтительно от 2 до 5 параллельных или концентрических поперечных перегородок в форме дуги эллипса, предпочтительно параллельных или концентрических поперечных перегородок в форме дуги окружности. Расстояние между соседними в радиальном направлении многоугольниками, предпочтительно правильными многоугольниками, или соседними в радиальном направлении эллипсами, предпочтительно кругами, соответственно образованными поперечными перегородками, предпочтительно составляет от 10 до 1000 мм, предпочтительно от 20 до 500 мм, особенно предпочтительно от 40 до 250 мм. Указанное расстояние предпочтительно идентично для всех соседних в радиальном направлении поперечных перегородок.

Боковые перегородки предпочтительно выполнены в виде плоских или волнистых прямоугольных листов.

Волны могут обладать синусоидальной или треугольной формой. Амплитуда волн предпочтительно составляет от 1 до 100 мм, предпочтительно от 2 до 50 мм, в частности, от 3 до 20 мм. Длина волн предпочтительно составляет от 2 до 500 мм, предпочтительно от 5 до 200 мм, в частности, от 10 до 100 мм.

Боковые перегородки предпочтительно расположены перпендикулярно поперечным перегородкам.

Высота боковых перегородок предпочтительно составляет от 100 мм до 5 м, предпочтительно от 200 мм до 3 м, в частности, от 500 мм до 2 м. Ширина боковых перегородок предпочтительно составляет от 50 мм до 2 м, предпочтительно от 100 мм до 1 м, в частности, от 200 мм до 500 мм. Толщина боковых перегородок предпочтительно составляет от 0,2 до 20 мм, предпочтительно от 0,5 до 10 мм, в частности, от 1 до 5 мм.

В случае нескольких расположенных одна над другой боковых перегородок средние боковые перегородки обладают одинаковой высотой, шириной и толщиной (смотри фиг. 6).

Высота боковых перегородок в средних слоях предпочтительно составляет от 90 до 110%, предпочтительно от 95 до 105%, особенно предпочтительно от 98% до 102% от высоты поперечных перегородок, в частности, идентична высоте поперечных перегородок. Высота боковых перегородок в самом нижнем слое и в самом верхнем слое может отличаться от высоты боковых перегородок в средних слоях. Высота боковых перегородок в самом нижнем слое предпочтительно больше или меньше высоты средних перегородок на величину, составляющую от 10 до 90%, предпочтительно от 20 до 75%, особенно предпочтительно от 30 до 60%. Высота боковых перегородок в самом верхнем слое предпочтительно больше или меньше высоты средних перегородок на величину, составляющую от 10 до 90%, предпочтительно от 20 до 75%, особенно предпочтительно от 30 до 60%. В случае если высота боковых перегородок в самом нижнем слое меньше высоты средних боковых перегородок, высота перегородок в самом верхнем слое предпочтительно в аналогичной пропорции превышает высоту средних боковых перегородок. В случае если высота боковых перегородок в самом нижнем слое превышает высоту средних боковых перегородок, высота перегородок в самом верхнем слое предпочтительно в аналогичной пропорции меньше высоты средних боковых перегородок.

В самом верхнем слое верхние края боковых перегородок предпочтительно расположены в одной плоскости с верхними краями поперечных перегородок, то есть вертикальное смещение вверх или вниз предпочтительно составляет менее 5%, предпочтительно менее 2% высоты перегородок.

Ширина и толщина самых нижних и самых верхних боковых перегородок предпочтительно идентична ширине и толщине средних боковых перегородок.

В качестве альтернативы верхние края боковых перегородок в каждом слое предпочтительно расположены в одной плоскости с верхними краями поперечных перегородок, то есть вертикальное смещение вверх или вниз предпочтительно составляет менее 5%, предпочтительно менее 2% высоты перегородок. При этом высота поперечных перегородок и боковых перегородок предпочтительно идентична в каждом слое. Подобная конфигурация особенно пригодна для введения плоских перегородок.

В модульном каркасе разность между количеством расположенных одна над другой боковых перегородок и количеством расположенных одна над другой поперечных перегородок предпочтительно составляет менее двух, причем предпочтительным является идентичное количество соответствующих перегородок.

При необходимости используемые разделительные перегородки предпочтительно обладают формой прямоугольных листов.

Разделительные перегородки предпочтительно расположены в призме, предпочтительно однородной призме, соответственно в цилиндре, предпочтительно в круговом цилиндре, между соседними в окружном направлении поперечными перегородками (смотри фиг. 4 и 5). Разделительные перегородки предпочтительно вставляют в просветы, которые образуются в призме, предпочтительно однородной призме, соответственно в цилиндре, предпочтительно в круговом цилиндре между соседними в окружном направлении поперечными перегородками.

Высота разделительных перегородок предпочтительно составляет от 100 мм до 5 м, предпочтительно от 200 мм до 3 м, в частности, от 500 мм до 2 м. Длина разделительных перегородок предпочтительно составляет от 50 мм до 2 м, предпочтительно от 100 мм до 1 м, в частности, от 200 до 500 мм. Толщина разделительных перегородок предпочтительно составляет от 0,2 до 20 мм, предпочтительно от 0,5 до 10 мм, в частности, от 1 до 5 мм.

Отношение длины разделительных перегородок к длине боковых перегородок предпочтительно составляет от 0,9 до 1,25. Отношение высоты разделительных перегородок к высоте боковых перегородок предпочтительно составляет от 0,5 до 50, предпочтительно от 0,75 до 10, особенно предпочтительно от 0,9 до 5. В самом верхнем слое верхние края разделительных перегородок предпочтительно расположены в одной плоскости с верхними краями поперечных перегородок, то есть вертикальное смещение вверх или вниз предпочтительно составляет менее 5%, предпочтительно менее 2% высоты перегородок. В самом верхнем слое верхние края разделительных перегородок предпочтительно расположены в одной плоскости с верхними краями боковых перегородок, то есть вертикальное смещение вверх или вниз предпочтительно составляет менее 5%, предпочтительно менее 2% высоты перегородок.

При необходимости используемые плоские перегородки в зависимости от формы поперечных перегородок предпочтительно выполнены в виде трапециевидных листов (в случае прямоугольных поперечных перегородок) или в виде листов, имеющих форму кольцевых сегментов (в случае поперечных перегородок в виде дуг окружности).

Плоские перегородки предпочтительно горизонтально вставляют между двумя расположенными друг над другом слоями поперечных перегородок (смотри фиг. 7). Плоские перегородки предпочтительно снабжены выемками предпочтительно в виде прорезей или отверстий, в частности, в виде прорезей, что позволяет вставлять плоские перегородки в боковые перегородки. Плоские перегородки предпочтительно прилегают к верхним краям поперечных перегородок.

Длина основания трапециевидных плоских перегородок предпочтительно составляет от 100 мм до 5 м, предпочтительно от 200 мм до 3 м, в частности, от 500 мм до 2 м. Высота трапециевидных плоских перегородок предпочтительно составляет от 50 мм до 2 м, предпочтительно от 100 мм до 1 м, в частности, от 200 до 500 мм. Внутренний угол равнобедренной трапеции (то есть угол между ее основанием и боковыми сторонами) предпочтительно составляет от 30° до 88°, предпочтительно от 45°до 86°, в частности, от 60° до 84°. Например, в случае 60 сегментов внутренний угол предпочтительно составляет 87°, в случае 40 сегментов предпочтительно составляет 85,5° и в случае 24 сегментов предпочтительно составляет 82,5°. Толщина трапециевидных плоских перегородок предпочтительно составляет от 0,2 до 20 мм, предпочтительно от 0,5 до 10 мм, в частности, от 1 до 5 мм.

Наружный радиус плоских перегородок в виде кольцевых сегментов предпочтительно составляет от 0,1 до 10 м, предпочтительно от 0,25 до 7,5 м, в частности, от 0,5 до 5 м. Ширина плоских перегородок в виде кольцевых сегментов предпочтительно составляет от 50 мм до 2 м, предпочтительно от 100 мм до 1 м, в частности, от 200 до 500 мм. Угол сектора плоской перегородки в виде кольцевого сегмента составляет от 6° до 120°, предпочтительно от 9° до 90°, особенно предпочтительно от 15° до 60°. Толщина плоских перегородок в виде кольцевых сегментов предпочтительно составляет от 0,2 до 20 мм, предпочтительно от 0,5 до 10 мм, в частности, от 1 до 5 мм.

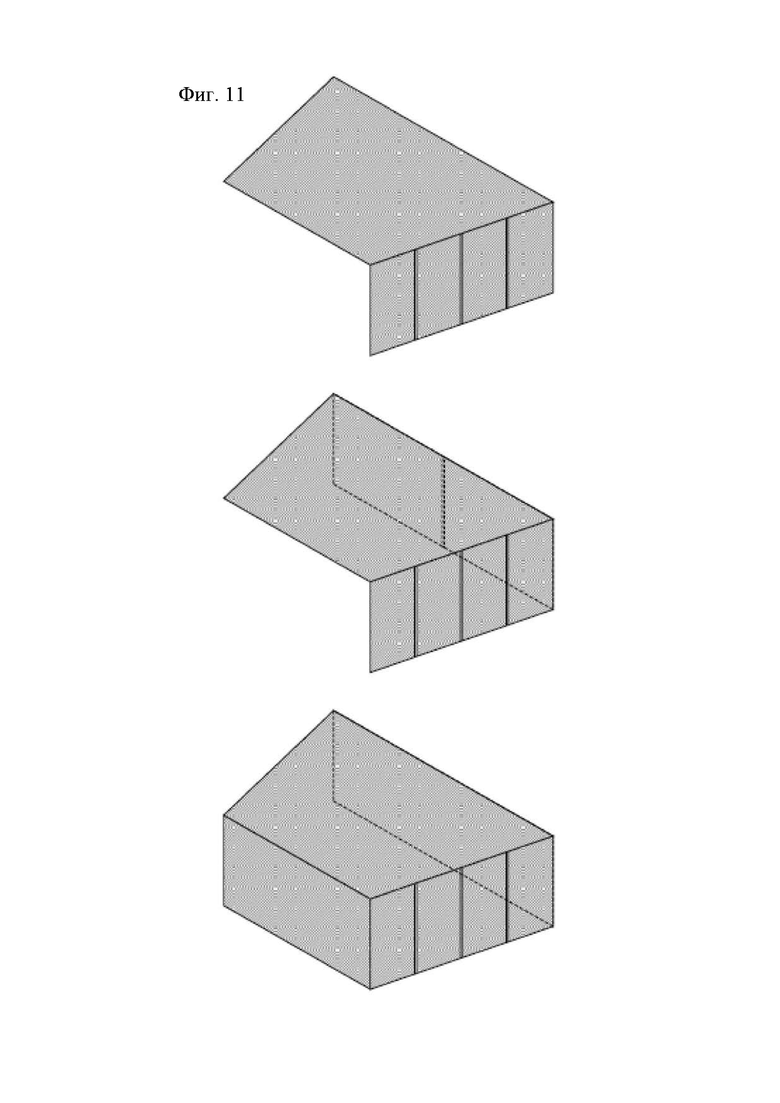

Плоские перегородки и разделительные перегородки предпочтительно могут быть также скомбинированы, образуя один конструктивный элемент (смотри фиг. 11).

Каркас состоит из перегородок, которые посредством выемок, предпочтительно прорезей или отверстий, в частности, прорезей, предпочтительно можно вставлять друг в друга. Поперечные и боковые перегородки вставляют друг в друга предпочтительно крестообразно (смотри фиг. 4 и 5).

Обладающий модульной конструкцией каркас предпочтительно содержит от 1 до 20, предпочтительно от 2 до 10, особенно предпочтительно от 2 до 5 соседних в радиальном направлении поперечных перегородок в расчете на сегмент, соответственно слой. Обладающий модульной конструкцией каркас предпочтительно содержит от 1 до 10, предпочтительно от 1 до 5, особенно предпочтительно от 1 до 3 боковых перегородок в расчете на сегмент, соответственно слой каркаса (смотри фиг. 2).

При этом боковые и поперечные перегородки в самых нижних и средних слоях предпочтительно смещены относительно друг друга в вертикальном направлении. Вертикальное смещение между верхними краями боковых и поперечных перегородок в слое составляет от -90 до +90%, предпочтительно от -75 до 75%, особенно предпочтительно от 60 до +60% высоты перегородок. Верхние края разделительных перегородок и верхние края поперечных перегородок в самом верхнем слое предпочтительно лежат в одной плоскости, то есть вертикальное смещение перегородок вверх или вниз предпочтительно составляет менее 5%, предпочтительно менее 2% от их высоты. Благодаря этому перегородки предпочтительно опираются друг на друга, образуя жесткую самонесущую профилированную конструкцию из нескольких сегментов. Поперечные перегородки определяют разграничение сегментов в радиальном направлении, тогда как боковые перегородки определяют разграничение сегментов в окружном направлении.

На каждый слой предпочтительно приходится от 3 до 60, предпочтительно от 4 до 40, особенно предпочтительно от 6 до 24 идентичных сегментов. Сегменты предпочтительно по всей высоте отделены друг от друга посредством разделительных перегородок (смотри фиг. 5).

Поперечные перегородки предпочтительно снабжены одной выемкой, предпочтительно прорезью или отверстием, в частности, прорезью, в расчете на каждый боковой элемент, который расположен в том же слое того же сегмента. В случае единственной боковой перегородки выемка, предпочтительно прорезь или отверстие, в частности, прорезь, расположена в середине поперечного элемента. В случае нескольких боковых перегородок выемки, предпочтительно прорези или отверстия, в частности, прорези, расположены в поперечных перегородках симметрично относительно их середины, причем расстояние между выемками предпочтительно составляет от 5 мм до 2 м, предпочтительно от 10 мм до 1 м, в частности, от 20 до 500 мм.

Боковые перегородки в средних слоях предпочтительно снабжены одной выемкой, предпочтительно прорезью или отверстием, в частности, прорезью, в расчете на поперечную перегородку, которая предпочтительно расположена в том же слое того же сегмента. В случае единственной поперечной перегородки выемка, предпочтительно прорезь или отверстие, в частности, прорезь предпочтительно расположена на расстоянии от заднего края боковой перегородки, обращенного в сторону кожуха реактора, на расстоянии от 5 мм до 2 м, предпочтительно от 10 мм до 1 м, в частности, от 20 до 500 мм. В случае нескольких поперечных перегородок расстояние между двумя соседними выемками, предпочтительно прорезями или отверстиями, в частности, прорезями, предпочтительно составляет от 10 мм до 2 м, предпочтительно от 20 мм до 1 м, в частности, от 30 до 500 мм.

Выемки, предпочтительно прорези или отверстия, в частности, прорези, выполненные во всех поперечных перегородках, предпочтительно открыты снизу. Длине выемок, предпочтительно прорезей или отверстий, в частности, прорезей, выполненных во всех поперечных перегородках сегмента и боковых перегородках, расположенных в средних слоях сегмента, предпочтительно соответствует от 10 до 90%, предпочтительно от 25 до 75%, особенно предпочтительно от 40 до 60% высоты перегородок, в частности, половина высоты перегородок.

Выемки, предпочтительно прорези или отверстия, в частности, прорези, выполненные в боковых перегородках средних слоев, предпочтительно открыты снизу. Длине выемок, предпочтительно прорезей или отверстий, в частности, прорезей, выполненных в боковых перегородках средних слоев, предпочтительно соответствует от 90 до ПО %, предпочтительно от 95 до 105%, особенно предпочтительно от 98 до 102% разности между высотой перегородок и длиной выемок, предпочтительно прорезей или отверстий, в частности, прорезей поперечных перегородок, причем указанная длина, в частности, идентична разности между высотой перегородок и длиной выемок, предпочтительно прорезей или отверстий, в частности, прорезей поперечных перегородок.

Боковая перегородка в самом нижнем слое предпочтительно не имеет выемок. Высоте этой боковой перегородки предпочтительно соответствует от 90 до 110%, предпочтительно от 95 до 105%, особенно предпочтительно от 98 до 102% высоты выемки, выполненной в поперечных перегородках, причем высота этой боковой перегородки, в частности, идентична высоте выемки в поперечных перегородках.

Боковая перегородка, расположенная в самом верхнем слое, снабжена выемками, предпочтительно прорезями или отверстиями, в частности, прорезями, попарно расположенными соответственно в верхнем крае и нижнем крае этой перегородки. Длина этих выемок, предпочтительно прорезей или отверстий, в частности, прорезей соответствует длине выемок, предпочтительно прорезей или отверстий, в частности, прорезей в боковых перегородках, расположенных в средних слоях.

Под гнездом подразумевается область, которая включает две соседние в радиальном направлении поперечные перегородки в виде параллельных или концентрических дуг эллипса, предпочтительно в виде параллельных или концентрических дуг окружности, и соответствующие боковые перегородки, а также просвет между соседними в окружном направлении поперечными перегородками, соответственно предпочтительно вставленную в этот просвет разделительную перегородку (заштрихованные участки 5а-b на фиг. 2, заштрихованные участки 5a-d на фиг. 3, заштрихованные участки 5a-f на фиг. 4 и 5). Гнезда в горизонтальной проекции предпочтительно обладают прямоугольным поперечным сечением или поперечным сечением в виде кольцевого сегмента (смотри фиг. 2-5).

Каждый сегмент предпочтительно включает от 1 до 50, предпочтительно от 2 до 25, в частности, от 3 до 15 гнезд.

Описанную выше предлагаемую в изобретении модульную каркасную систему предпочтительно можно использовать в качестве каркасной опоры для футеровок, в частности, футеровок химических реакторов, предназначенных для осуществления высокотемпературных процессов в температурном интервале от 150 до 1900°С, предпочтительно от 400 до 1700°С, в частности, от 600 до 1500°С.

Кроме того, предлагаемую в изобретении модульную каркасную систему предпочтительно можно использовать в качестве опорной структуры для катализаторов, в частности, монолитных катализаторов (то есть катализаторных корзин, используемых в реакторах со стационарным слоем с аксиальным или радиальным потоком).

Предлагаемую в изобретении модульную каркасную систему можно использовать также в качестве электрической изоляции, в частности, во внутреннем пространстве реакторов.

Кроме того, предлагаемую в изобретении модульную каркасную систему можно использовать в качестве защиты от излучения.

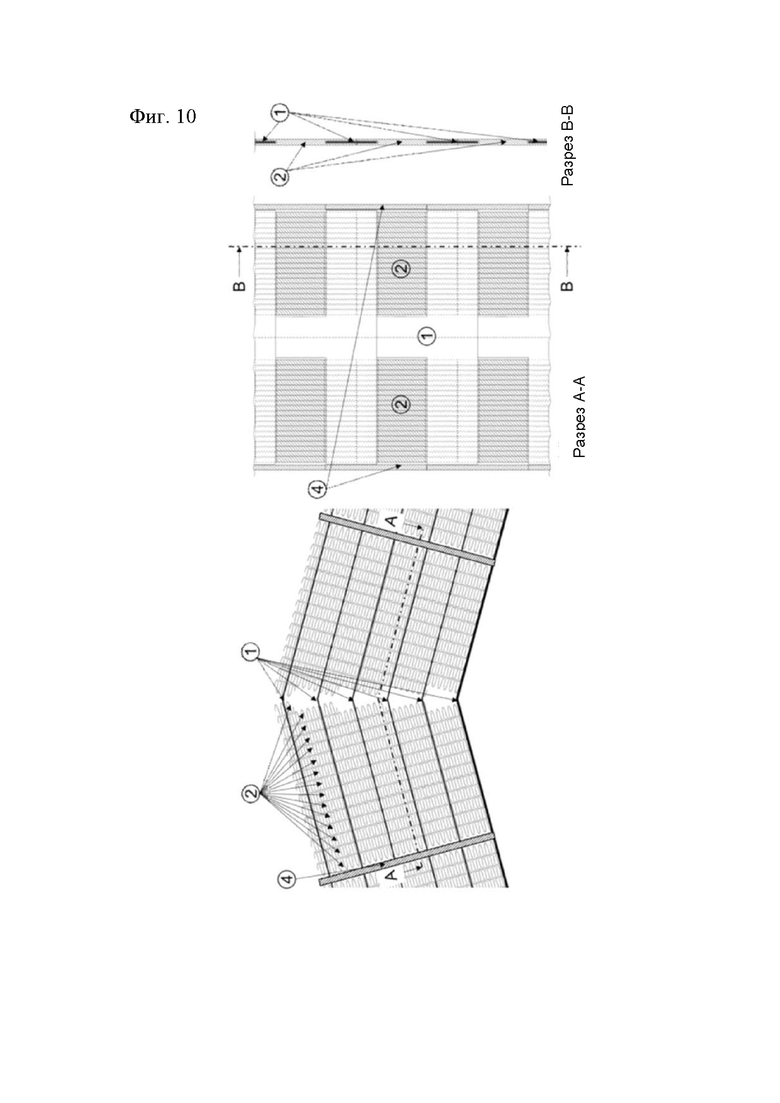

Предлагаемая в изобретении модульная каркасная система в горизонтальной проекции разделяет занятое футеровкой поперечное сечение реактора на гнезда, обладающие прямоугольной формой, трапециевидной формой или формой кольцевого сегмента. Гнезда предпочтительно заполнены огнеупорными кирпичами и/или катализаторами, в частности, монолитными катализаторами. В качестве альтернативы гнезда остаются незаполненными.

Поперечное сечение гнезда в горизонтальной проекции заполнено расположенными параллельно друг другу и/или последовательно кирпичами, количество которых предпочтительно составляет от 1 до 2000, предпочтительно от 2 до 500, особенно предпочтительно от 3 до 200. Совокупность находящихся внутри гнезда кирпичей называют пакетом. Поперечное сечение пакета на горизонтальной проекции предпочтительно имеет прямоугольную форму, трапециевидную форму или форму кольцевого сегмента, причем стороны, ориентированные в радиальном направлении, предпочтительно параллельны друг другу, а узкая сторона предпочтительно направлена вовнутрь.

Огнеупорные кирпичи предпочтительно обладают шестигранной, предпочтительно призматической формой. Верхняя и нижняя поверхности, а также передняя и задняя поверхности соответственно предпочтительно параллельны друг другу. Верхняя и нижняя поверхности предпочтительно перпендикулярны другим поверхностям шестигранника.

Кирпичи в радиальном направлении предпочтительно расположены в виде слоев кладки. Пакеты в радиальном направлении предпочтительно содержат от 1 до 40, предпочтительно от 1 до 20, особенно предпочтительно от 1 до 10 слоев кладки.

Кирпичи в вертикальном направлении предпочтительно расположены в виде слоев кладки. Пакеты в вертикальном направлении содержат от 1 до 1000, предпочтительно от 1 до 500, особенно предпочтительно от 2 до 200, в частности, от 3 до 100 слоев кладки.

В гнезде параллельно друг другу в окружном направлении предпочтительно расположены от 1 до 200, предпочтительно от 2 до 150, в частности, от 3 до 100 кирпичей.

Швы между кирпичами пакета предпочтительно заполняют строительным раствором или клееем, либо их выполняют в виде сухих швов. Швы между кирпичами предпочтительно выполняют в виде сухих швов, то есть строительный раствор или клей для соединения кирпичей не используют. Кирпичи пакета предпочтительно укладывают в виде тычкового ряда, ложкового ряда, ряда кирпичей, поставленных на торец, ряда кирпичей, поставленных на ребро, ряда кирпичей, уложенных плашмя, а также в виде ложковой перевязки, тычковой перевязки, цепной перевязки или крестовой перевязки (смотри "Feuerfestbau", Deutsche Gesellschaft Feuerfest- und Schornsteinbau e.V., c. 76). Кирпичи пакета предпочтительно укладывают в виде ложковой перевязки, тычковой перевязки, цепной перевязки или крестовой перевязки. Кирпичи пакета особенно предпочтительно укладывают в виде цепной перевязки или крестовой перевязки.

Кроме того, возможно комбинирование видов кладки кирпичей слой за слоем в радиальном направлении. Так, например, в случае пакета с двумя слоями кладки внутренний слой в радиальном направлении предпочтительно можно укладывать в виде крестовой перевязки, а наружный слой предпочтительно в виде кладки на торец. В результате подобного комбинирования обеспечивают смещение швов между кирпичами пакета относительно друг друга. Благодаря этому прерываются просветы, которые могут возникнуть между соседними кирпичами. Это, в свою очередь, позволяет эффективно сокращать проходящие через футеровку некорректные потоки газообразной реакционной среды.

Между кирпичами и перегородками, соответственно между кирпичами разных пакетов модульной каркасной системы предпочтительно имеются просветы. Просвет между кирпичами и соседними перегородками, соответственно между кирпичами соседних в окружном направлении пакетов предпочтительно составляет от 1 до 50 мм, предпочтительно от 1 до 25 мм, особенно предпочтительно от 1 до 10 мм. Наличие данного просвета способствует тому, что отдельные кирпичи могут смещаться относительно друг друга. Кроме того, благодаря наличию данного просвета при выполнении футеровки упрощается введение кирпичей. Наряду с этим благодаря наличию просветов имеется свободное пространство, необходимое для беспрепятственного термического расширения пакета, то есть расширения пакета без возникновения напряжений.

Просветы между перегородками и пакетом, соответственно просветы между кирпичами соседних в окружном направлении пакетов при необходимости можно заполнять изоляционными матами, как описано ниже.

Вертикальное смещение между верхними краями пакета и верхними краями каркаса предпочтительно составляет менее 50 мм, предпочтительно менее 20 мм, особенно предпочтительно менее 10 мм, причем верхние края пакета и верхние края каркаса, в частности, расположены в одной плоскости, то есть вертикальное смещение вверх или вниз предпочтительно составляет менее 5%, предпочтительно менее 2% высоты поперечной перегородки. Это может быть реализовано, например, благодаря надлежащей резке кирпичей, используемых в слое пакета.

При этом, между слоевыми швами пакета и швами, находящимися между расположенными одна над другой поперечными перегородками нижнего и среднего слоев каркаса, как правило, имеет место вертикальное смещение. Вертикальное смещение между двумя расположенными непосредственно одна над другой поперечными перегородками и следующим слоевым швом пакета предпочтительно составляет от 0 до 50%, предпочтительно от 20 до 50% высоты кирпича.

В особом случае, предусматривающем использование плоских перегородок, шов между двумя расположенными одна над другой поперечными перегородками находится на уровне горизонтального шва, находящегося между двумя расположенными друг над другом слоями кирпичей. Вертикальное смещение между швом, находящимся между двумя расположенными одна над другой поперечными перегородками, и следующим горизонтальным швом, находящимся между двумя расположенными друг над другом слоями кирпичей, предпочтительно составляет менее 10 мм, предпочтительно менее 5 мм, особенно предпочтительно менее 3 мм.

Стороны кирпичей предпочтительно могут быть плоскими. В качестве альтернативы стороны кирпичей могут быть снабжены надлежащим образом выполненными выступами (шпунт/гребень) и выемками, а, следовательно, соответствующие кирпичи могут быть соединены друг с другом с геометрическим замыканием посредством соединения «шпунт-гребень» (смотри стандарт DIN 1057).

Передняя сторона внутреннего слоя пакета предпочтительно контактирует с реакционной зоной, в то время как по бокам и с тыльной стороны внутренний слой пакета предпочтительно ограничен предлагаемым в изобретении каркасом.

В соответствии с настоящим изобретением под «огнеупорными кирпичами» подразумеваются керамические изделия и материалы с эксплуатационной температурой, превышающей 600°С. Согласно приведенному в стандарте DIN 51060 определению (смотри также стандарт ISO 150) огнеупорами следует считать лишь те материалы, которые характеризуются точкой падения конуса Зегера (SK), превышающей 17, что примерно соответствует температуре 1500°С. Данная предельная температура почти соответствует точке плавления железа и имеет важное значение для таможенного права и горнодобывающей промышленности.

Кирпичи на внутренней стороне футеровки предпочтительно обладают следующим комплексом свойств: (i) хорошей теплоизолирующей способностью в температурном интервале от 1000 до 1700°С, (ii) высокой прочностью, (iii) устойчивостью к истиранию, (iv) незначительной открытой пористостью, (v) устойчивостью к температурным колебаниям, (vi) хорошей электроизолирующей способностью. Хорошая теплоизолирующая способность означает, что теплопроводность составляет менее 2 Вт/м/К, предпочтительно менее 1 Вт/м/К. Высокая прочность означает, что предел прочности на сжатие в холодном состоянии составляет более 5 МПа, предпочтительно более 10 МПа. Высокая стойкость к истиранию коррелирует с твердостью материала. Керамические пеноматериалы обладают незначительной открытой пористостью, если содержание замкнутых пор составляет более 1%, предпочтительно более 5%, особенно предпочтительно более 10%. Материал характеризуется высокой устойчивостью к температурным колебаниям, если он выдерживает испытание согласно стандарту DIN V ENV 820-3. Хорошая электроизолирующая способность материала означает, что его удельное электрическое сопротивление составляет более 109 Ом⋅м, предпочтительно более 1011 Ом⋅м.

Характеристики кирпичей, в частности, состав, прочность, форма и размеры приведены в стандарте DIN 1057 («Строительные материалы для свободно стоящих дымовых труб»), стандарте DIN 1081 («Керамические огнеупорные материалы: огнеупорные прямоугольные кирпичи») и стандарте DIN 1082 («Керамические огнеупорные материалы: огнеупорные клинчатые(сводные) кирпичи»).

Огнеупорными кирпичами предпочтительно являются выполненные из огнеупорных материалов фасонные кирпичи. Материал огнеупорных кирпичей предпочтительно следует выбирать в зависимости от технологических температур и технологического режима. Кроме того, материал огнеупорных кирпичей предпочтительно следует выбирать в зависимости от радиального положения (слоя кладки) внутри футеровки.

Материалами контактирующего с рабочей средой внутреннего слоя кладки предпочтительно являются пенокерамические или огнеупорные материалы согласно приведенной в стандарте DIN EN 12475 классификации, в частности, продукты на основе глинозема-диоксида кремния, например, шамот, корунд, муллит и кордиерит, базовые продукты, например, магнезия, магнезия-оксид хрома, магнезия-шпинель, магнезия-силикат циркония, или базовые продукты со связанным углеродом, прежде всего корунд, муллит и кордиерит. Керамические пеноматериалы описаны, например в немецком патенте DE 102015202277 и международной заявке WO 07/22750. Особенно пригодными являются вспененные керамические материалы с замкнутыми порами, поставляемые под торговым названием Halfoam Alumina™.

Фасонные кирпичи внутреннего слоя кладки наиболее предпочтительно выполнены из вспененного керамического материала, поставляемого под торговым названием Halfoam Alumina™.

Кроме того, настоящее изобретение относится к фасонным кирпичам, содержащим пенокерамику, в частности, пенокерамику с закрытыми порами. Предлагаемые в изобретении фасонные кирпичи предпочтительно содержат керамические пеноматериалы из продуктов на основе глинозема-диоксида кремния, например, шамота, корунда, муллита и кордиерита, базовых продуктов, например, магнезии, магнезии-оксида хрома, магнезии-шпинели, магнезии-силиката циркония, или базовых продуктов со связанным углеродом, прежде всего корунда, муллита и кордиерита.

Настоящее изобретение относится также к комбинации кирпичей, включающей несколько последовательно расположенных в радиальном направлении слоев пакетов из кирпичей.

Материалы второго слоя (в направлении изнутри) предпочтительно обладают следующим комплексом свойств: термостойкостью выше 1500°С, теплопроводностью менее 1 Вт/м/К, предпочтительно менее 0,5 Вт/м/К, и пределом прочности на сжатие в холодном состоянии более 1 МПа, предпочтительно более 2 МПа. Данным комплексом свойств обладают пеноматериалы, а также литые или экструдированные огнеупорные легковесные кирпичи. Во втором слое используют, например, торговые продукты Halfoam, Carath FL® или PROMATON®.

Материалы третьего слоя (в направлении изнутри) предпочтительно обладают следующим комплексом свойств: термостойкостью выше 1200°С, теплопроводностью менее 0,5 Вт/м/К, предпочтительно менее 0,2 Вт/м/К, и пределом прочности на сжатие в холодном состоянии более 0,5 МПа, предпочтительно более 1 МПа. Данным комплексом свойств предпочтительно обладают вакуумформованные древесноволокнистые плиты. В третьем слое используют, например, торговые продукты PROMATON® или ALTRA®.

Материалы четвертого слоя (в направлении изнутри) предпочтительно обладают следующим комплексом свойств: термостойкостью выше 1000°С, теплопроводностью менее 0,2 Вт/м/К, предпочтительно мене 0,05 Вт/м/К, и пределом прочности на сжатие в холодном состоянии более 0,1 МПа, предпочтительно более 0,2 МПа. Данным комплексом свойств предпочтительно обладают вакуумформованные древесноволокнистые плиты или плиты из микропористого пирогенного диоксида кремния. В четвертом слое используют, например, торговые продукты ALTRA® или MICROTHERM®.

Изобретение относится также к комбинации кирпичей, содержащей несколько последовательно расположенных в радиальном направлении пакетов кирпичей из (i) вспененной керамики и (ii) спеченной литой или экструдированной керамики, из (i) вспененной керамики, (ii) спеченной литой или экструдированной керамики и (iii) прессованных керамических волокон, или из (i) вспененной керамики, (ii) спеченной литой или экструдированной керамики, (iii) прессованных керамических волокон и (iv) вакуумформованных древесноволокнистых плит или содержащих микропористый пирогенный диоксид кремния панелей.

Поверхность состоящего из фасонных кирпичей, предпочтительно керамических пеноматерналов внутреннего слоя футеровки может быть необработанной или может быть снабжена покрытием. Покрытие предпочтительно предназначено для герметизации поверхности футеровки и ее защиты от истирания. Покрытие, например, защитный слой, предпочтительно наносят на торцовую сторону, тыльную сторону, верхнюю сторону, нижнюю сторону и/или на левую и правую боковые поверхности, предпочтительно на торцовую сторону, тыльную сторону, верхнюю сторону и/или нижнюю сторону, особенно предпочтительно на торцовую сторону и/или тыльную сторону, в частности, на торцовую сторону. Под торцовой стороной имеется в виду поверхность фасонного кирпича, обращенная внутрь реактора. Защитный слой предпочтительно выполнен из огнеупорных керамических материалов, например, ZrO2, YO2, Si3N4, Al2O3, предпочтительно из Al2O3. Толщина защитного слоя предпочтительно составляет от 100 мкм до 2 мм, предпочтительно от 200 мкм до 1 мм. Пористость покрытия (содержание пустот) предпочтительно составляет менее 50%, предпочтительно менее 25%, особенно предпочтительно менее 10%, в частности, менее 5%. Покрытие можно наносить на фасонные кирпичи известными специалистам методами, например, намазкой, окунанием, газопламенным напылением или плазменным напылением.

Покрытие предпочтительно обладает многослойной структурой, например, состоит из тонкого слоя непористой керамики и одного или нескольких толстых слоев пористой керамики.

Примерами пригодных материалов покрытия являются наносимые кистью продукты Aremco Coatings (PP-634-AL, 634-SIC, 634-YO, 634-ZO), наносимые газопламенным или плазменным напылением продукты Oerlikon Metco, наносимые плазменным напылением продукты LWK PlasmaCera-mic, а также продукты Polytec Cotronics (нанесение кистью, заливочные массы).

Фасонные кирпичи предпочтительно обладают известными специалистам размерами (стандарт DIN 1081 (1988) для прямоугольных кирпичей и/или стандарт DIN 1082 (1988) для клинчатых кирпичей). При необходимости кирпичам при резке могут быть приданы индивидуальные размеры.

Огнеупорные кирпичи, находящиеся в разных слоях одного ряда, в вертикальном направлении могут обладать разной высотой. Это может быть реализовано, например, посредством попеременной кладки фасонных кирпичей на ребро и ложковой кладки. Благодаря этому удается исключить (i) лишние швы в зонах с незначительными аксиальными температурными градиентами или (ii) высокие механические напряжения внутри отдельных кирпичей в зонах со значительными аксиальными температурными градиентами.

Края пакета из огнеупорных кирпичей предпочтительно параллельны краям примыкающих к нему перегородок, соответственно просветов между соседними перегородками. Просвет между кирпичами и смежной перегородкой, соответственно просвет между кирпичами смежного в окружном направлении пакета предпочтительно составляет от 1 до 50 мм, предпочтительно от 1 до 25 мм, особенно предпочтительно от 1 до 10 мм. Указанные просветы по меньшей мере частично предпочтительно заполнены изоляционными матами из минеральных волокон.

Изоляционные маты при необходимости зафиксированы на плоских сторонах перегородок. Во время монтажа изоляционные маты предпочтительно вакуум-плотно вваривают в пленку и вакуумируют. Подготовленные подобным образом маты предпочтительно приклеивают к поперечным перегородкам, боковым перегородкам, разделительным перегородкам и/или поперечным перегородками, предпочтительно к поперечным перегородкам и/или боковым перегородкам, особенно предпочтительно к поперечным перегородкам. После монтажа пленку предпочтительно прокалывают. В результате этого маты расширяются и расклинивают кирпичи. Указанная технология описана, например, в международной заявке WO 2014/125024.

Пригодными материалами описанных выше изоляционных матов являются следующие торговые марки: ALSIFLEX-1600, ALSIFLEX-1600 (картон), PROMAFELT-1600, SILCAFLEX 160, THERMOFRAX blanket (гибкие маты), THERMOFRAX board (вакуумформованные изделия) или THERMOFRAX felt/paper (керамический строительный картон и войлок).

Предлагаемый в изобретении каркас предпочтительно опирается на фундамент, например, на фундаментную плиту. Фундаментная плита предпочтительно служит для закрепления модульного каркаса и восприятия веса огнеупорного пакета. Фундаментная плита может быть монолитной или сегментированной. Фундаментная плита предпочтительно является сегментированной, причем каждый элемент сегментированной фундаментной плиты предпочтительно служит опорой для сегмента предлагаемой в изобретении каркасной системы.

В качестве альтернативы фундаменту предлагаемый в изобретении каркас может быть прикреплен к потолку.

Фундаментная плита предпочтительно свободно или жестко смонтирована на нижнем своде. Фундаментная плита предпочтительно соединена с фланцем нижнего свода посредством разъемного соединения. Фундаментная плита особенно предпочтительно соединена болтами с фланцем нижнего свода.

Фундаментная плита предпочтительно является кольцеобразной. Верхняя и нижняя стороны фундаментной плиты предпочтительно являются плоскими и параллельными друг другу. Толщина фундаментной плиты составляет от 1 до 500 мм, предпочтительно от 2 до 300 мм, особенно предпочтительно от 3 до 200 мм.

Ширина кольца составляет от 50 мм до 2 м, предпочтительно от 100 мм до 1 м, в частности, от 200 до 500 мм.

Внешний край фундаментной плиты на горизонтальной проекции предпочтительно выступает за наружные поперечные перегородки каркаса из ОСМС-керамики. Внешний край фундаментной плиты выступает за наружные поперечные перегородки на величину, предпочтительно составляющую от 0 до 200 мм, предпочтительно от 5 до 100 мм, особенно предпочтительно от 10 до 50 мм. Внутренний край фундаментной плиты на горизонтальной проекции предпочтительно перекрыт внутренним слоем футеровки. Внутренний край футеровки перекрывает внутренний край фундаментной плиты на величину, предпочтительно составляющую от 0 до 100 мм, предпочтительно от 0 до 50 мм, особенно предпочтительно от 0 до 20 мм.

Верхняя сторона фундаментной плиты предпочтительно снабжена пазами. Пазы предпочтительно служат для подпирания и пропускания поперечных, боковых и при необходимости разделительных перегородок самого нижнего слоя каркаса. Расположение пазов предпочтительно соответствует расположению перегородок на горизонтальной проекции каркаса.

Глубина пазов предпочтительно составляет от 1 мм до 500 мм, предпочтительно от 2 до 300 мм, особенно предпочтительно от 3 мм до 200 мм. Ширина пазов предпочтительно составляет от 0,2 мм до 20 мм, предпочтительно от 0,5 мм до 10 мм, в частности, от 1 мм до 5 мм. Ширина пазов предпочтительно превышает толщину вводимых в них перегородок на величину от 1 до 100%, предпочтительно от 2 до 50%, особенно предпочтительно от 5 до 20%.

Боковые перегородки и поперечные перегородки самого нижнего слоя каркаса предпочтительно жестко соединены с фундаментной плитой. Соединение с силовым замыканием может быть реализовано, например, посредством болтов, соединение с геометрическим замыканием посредством установочного штифта, а неразъемное соединение посредством склеивания. Фундаментная плита предпочтительно выполнена из металла, полимера и/или керамического материала, предпочтительно из металла, особенно предпочтительно из стали.

Поверхность фундаментной плиты при необходимости является электропроводящей или электроизолирующей. В случае металлической фундаментной плиты электроизолирующий поверхностный слой предпочтительно выполнен из эмали, керамического материала и/или полимера. Поверхность фундаментной плиты обладает электроизолирующей способностью предпочтительно местами. Особенно предпочтительно электроизолирующими являются верхняя сторона и наружный периметр фундаментной плиты.

Фундаментная плита предпочтительно снабжена элементами для крепления подъемного приспособления, посредством которого можно извлекать из реактора и монтировать футеровку в сборе или в виде сегментов.

Предпочтительно можно использовать так называемую многофункциональную фундаментную плиту. Подобная фундаментная плита при необходимости обладает одним или несколькими следующими отличительными признаками, (i) Фундаментная плита предпочтительно непрерывно продолжается до центра реактора. В области реакционной зоны она предпочтительно снабжена отверстиями для пропускания газа и твердого материала, (ii) Фундаментная плита предпочтительно выполнена в виде фланца нижнего свода, (iii) Фундаментная плита предпочтительно снабжена нижним электродом, находящимся в электрически обогреваемом реакторе с подвижным или стационарным слоем.

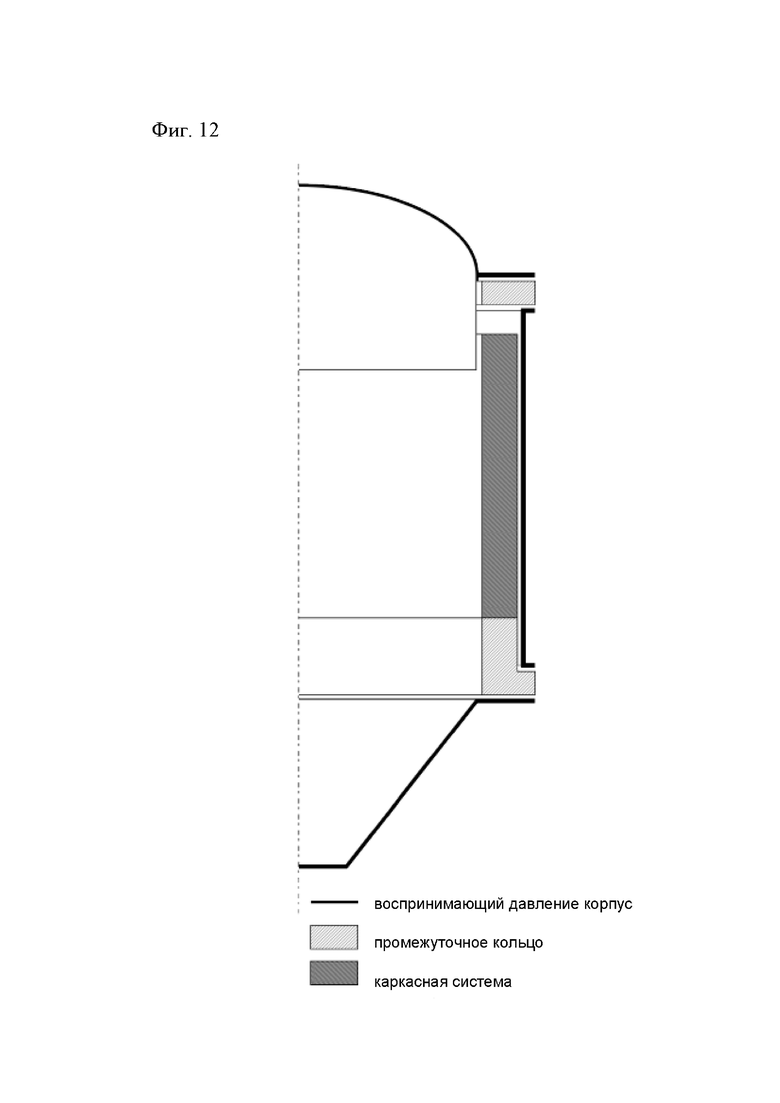

Предпочтительной является комбинация с термической изоляцией на внутренней стороне кожуха реактора, например, посредством герметизированных в металлических оболочках теплоизоляционных панелей. Теплоизоляционные панели предпочтительно являются пористыми, причем общая пористость составляет более 45% и менее 99%, предпочтительно более 60% и менее 99%, особенно предпочтительно более 70% и менее 99%. Теплоизоляционные панели предпочтительно содержат силикат кальция, вермикулит, минеральную вату, стекловату или пирогенный диоксид кремния. Теплоизоляционные панели предпочтительно заключены в сплошные металлические оболочки. Металлические оболочки предпочтительно выполнены из листов, которые для изготовления сплошного кожуха сгибают, сваривают или соединяют пайкой. Обратная сторона оболочек предпочтительно снабжена крепежными элементами, предпочтительно крюками и/или скобами. Посредством этих крепежных деталей оболочки предпочтительно подвешивают на соответствующих фиксаторах на воспринимающем давление кожухе реактора.

Кроме того, изобретение относится к устройству, предпочтительно реактору, который включает предлагаемую в изобретении модульную каркасную систему и воспринимающий давление кожух реактора, предпочтительно предлагаемую в изобретении модульную каркасную систему, футеровку и воспринимающий давление кожух реактора.

Площадь поперечного сечения реактора предпочтительно составляет от 0,005 до 200 м2, предпочтительно от 0,05 до 100 м2, особенно предпочтительно от 0,2 до 50 м2, в частности, от 1 до 20 м2. Высота кожуха реактора предпочтительно составляет от 0,1 до 100 м, предпочтительно от 0,2 до 50 м, особенно предпочтительно от 0,5 до 20 м, в частности, от 1 до 10 м. Отношение высоты к эквивалентному диаметру кожуха реактора предпочтительно находится в интервале от 0,01 до 100, предпочтительно от 0,05 до 20, особенно предпочтительно от 0,1 до 10, еще более предпочтительно от 0,2 до 5. Толщина стенок кожуха реактора предпочтительно составляет от 1 до 300 мм, предпочтительно от 5 до 200 мм, особенно предпочтительно от 10 до 100 мм.

Предпочтительными материалами кожуха реактора являются стальные сплавы, например, сплавы 1.4541, 1.4571.

Между модульной каркасной системой и воспринимающим давление кожухом реактора предпочтительно имеется сквозной зазор. Ширина этого зазора предпочтительно составляет от 0 до 100 мм, предпочтительно от 2 до 50 мм, особенно предпочтительно от 5 до 50 мм.