Изобретение относится к элементам силовых конструкций, работающих под нагрузкой, и может быть использовано в качестве балок строительных сооружений, например портовых и причальных, а также в качестве перекрытий при строительстве ангаров, в качестве траверс опор линий электропередач и т.п.

К выполнению конструкционных элементов, используемых в качестве строительных балок, предъявляются повышенные требования по обеспечению высокой жесткости, прочности и надежности при минимальной массе с сохранением длительной стабильности физико-механических свойств при эксплуатации в неблагоприятных условиях окружающей среды.

При изготовлении таких элементов из композиционных материалов необходимо учитывать, что в общем случае основными усилиями, действующими на конструкцию строительной балки, являются изгибающий, крутящий момент и сжимающее усилие.

Поэтому при проектировании высоконагруженных изделий из полимерных композиционных материалов весьма важно определить оптимальное взаимное положение армирующих слоев, их материалы и технологию изготовления изделий.

Известен конструкционный элемент, выполненный из композиционного материала на основе перекрещивающихся стекловолокон и продольно ориентированных в нем стеклоровингов типа РБН-20, скрепленных полимерным связующим на основе полиэфирной смолы типа ПН-1, полученным методом термопротяжки через фильерное устройство, причем элемент выполнен из стекломатов типа синтепона поверхностной плотностью 100…400 г/м2 из хаотично перекрещивающихся стекловолокон, равномерно распределенных на продольно ориентированных стеклоровингах со стороны открытых наружных поверхностей его развитого профиля при объемном соотношении стекломатов и стеклоровингов со связующим в композиционном материале от 1:0,5 до 1:0,75 и с толщинами стенок в профиле 0,2…2,5 мм (см. патент РФ №2164993, МПК Е06В 3/20, опубл. 10.04.2001 г.).

В результате анализа известного решения необходимо отметить, что оно характеризуется высокой жесткостью, однако использованные для его изготовления материалы, способ их укладки при формировании композитной основы не позволяют его использовать в качестве сильно нагруженного конструкционного элемента, так как его несущая способность относительно невелика.

Известен конструкционный элемент, выполненный из композиционного материала, полученный способом протяжки через фильеру пересекающихся и/или переплетающихся волокон, помещенных в сплошную среду скрепляющего их полимерного связующего, и образованный профильными стенками, соединенными перемычками, с формированием, по меньшей мере, одной продольной полости и монтажных элементов для сборки в плоскостях профильных стенок, одни из которых выполнены с охватывающими контактными поверхностями и сформированными в виде двух плоских продольных консольных полок, расположенных на каждой из профильных стенок в зоне их контакта с соответствующей крайней перемычкой, а другие - с соразмерными охватываемыми контактными поверхностями и сформированными в виде двух плоских продольных выемок, расположенных на свободных концах каждой из профильных стенок, в котором охватывающие и охватываемые контактные поверхности монтажных элементов снабжены продольно ориентированными фиксирующими элементами с профилями, выполненными с совмещающимися друг с другом контурами и сформированными из материала, эквивалентного по структуре армирующему материалу профильных стенок, заодно с соответствующими охватываемыми и охватывающими контактными поверхностями, последние выполнены эквидистантно смешенными, причем смещение выбирается в пределах α=0,1…3 мм, при этом наружные поверхности каркаса, включая монтажные элементы, сформированы в виде распределенных по поверхности выпуклостей и впадин, последовательно чередующихся в двух пересекающихся направлениях, с перепадом высоты в пределах β=0,05…1 мм и независимым шагом чередования по каждому направлению (см. патент РФ №2290483, МПК Е04С 3/29, Е04С 2/10, B29D 31/00, В29С 47/00, В29С 70/06, В29С 70/24, опубл. 27.12.2006).

В результате анализа известного решения необходимо отметить, что технология изготовления данного конструкционного элемента весьма сложна, так как его изготовление осуществляют с помощью специальной пултрузионной машины. Данная технология имеет ряд недостатков:

- скорость процесса зависит от температуры и скорости отверждения связующего и обычно невелика для низкотеплостойких полиэфирных смол;

- трудно обеспечить строгое постоянство сечения изделий по длине, за исключением изделий со сравнительно простой формой сечения - круглой, квадратной, двутавровой и некоторых других;

- необходимо использовать для получения изделий только нити или жгуты;

- тенденция к увеличению стоимости изготовления по сравнению с традиционными методами формования.

Также необходимо отметить, что получаемый конструкционный элемент характеризуется высокой жесткостью, однако использованные для его изготовления материалы, порядок их укладки при формировании композитной основы не позволяют его использовать в качестве сильно нагруженного конструкционного элемента, так как его несущая способность не обеспечивает восприятие крутящего момента и сжимающей нагрузки. Кроме того, известный конструкционный элемент характеризуется довольно значительной массой и низкой стойкостью к воздействию климатических факторов.

Известна композитная лопатка с пенопластовым сердечником, обладающая повышенными эксплуатационными характеристиками, разработки ОАО «Национальный институт авиационных технологий» (Россия), принятая в качестве возможного ближайшего аналога - прототипа (см. патент РФ №89189, МПК F04D 29/38, опубл. 27.11.2009).

Указанная композитная лопатка содержит пенопластовый сердечник в лопастной части с наружной прослойкой из внедренного в пенопласт слоя стеклоткани и внешние армирующие слои из тканого полимерного материала, уложенные с обеих сторон сердечника, и внедренные в термоотверждаемое полимерное связующее. В технологической части сборку преформы для лопатки производят путем последовательного укладывания слоев ткани (или однонаправленного материала) и сердечника имеющего наружный слой из внедренной в пенопласт стеклоткани, далее происходит скрепление слоев зигзагообразной строчкой на швейной машине зигзагообразного стежка. Полученная преформа лопатки подвергается вакуумной обработке для качественной укладки в пресс-форму с последующей пропиткой известными способами и полимеризацией.

В композитной лопатке как силовом конструкционном элементе, испытывающем при работе существенные силовые нагрузки, есть ряд признаков, совпадающих с признаками предлагаемого изобретения, а именно:

- сердечник;

- слой стеклоткани;

- внешние армирующие слои из тканого полимерного материала, уложенные с обеих сторон сердечника;

- последовательное укладывание слоев ткани в преформу со скреплением слоев ткани;

- технология вакуумной инфузии: преформа лопатки подвергается вакуумной обработке для качественной укладки в пресс-форму с последующей пропиткой полимерным связующим.

Однако данный силовой конструкционный элемент из полимерного композиционного материала (ПКМ) не предназначен для применения в строительстве, и в связи с этим есть ряд существенных отличительных признаков у предлагаемого нового технического решения силового конструкционного элемента из ПКМ.

Технической задачей предлагаемого изобретения является разработка длинномерного силового конструкционного элемента типа строительной балки из полимерного композиционного материала, обладающего повышенной стойкостью к воздействию нагрузок (в первую очередь изгибных), а также к воздействию неблагоприятных климатических факторов, обладающего уменьшенной массой и технологичного в изготовлении.

Указанная задача решается тем, что в длинномерном силовом конструкционном элементе, содержащем сердечник, армирующие слои из последовательно уложенных с обеих сторон сердечника слоев стеклоткани со скреплением слоев, пропитанных связующим преимущественно по технологии вакуумной инфузии, отличительным является то, что в качестве слоев армирующего материала композитной оболочки использованы стеклоткани с различной угловой ориентацией волокон по отношению к продольной оси сердечника. Слои сформированы в преимущественно одинаковые пакеты. Причем в наиболее нагруженных частях конструкционного элемента каждый пакет образован как минимум из трех слоев разных стеклотканей, а именно: внутренний центральный слой - стеклоткань с волокнами, ориентированными в двух направлениях, образующими двухмерную структуру плетения с направлением углов укладки волокон 0/90° к продольной оси сердечника, а остальные слои - внешние по отношению к центральному - из мультиаксиальной стеклоткани с направлением углов укладки трех семейств волокон 0/±45° к продольной оси сердечника. В качестве пропитывающего связующего использовано наномодифицированное эпоксидное связующее марки ВСЭ-28 (по ТУ 1-595-12-1344-2012), материал сердечника - пенополиуретан. Также могут быть использованы два вида стеклоткани: стеклоткань сатинового переплетения марки Т-10 (ВМП) (по ТУ 5952-183-05786904-2004) и стеклоткань мультиаксиальная марки ТХ-700.

Возможный плавный переход от трехслойных пакетов в наиболее нагруженной части конструкционного элемента к двухслойным пакетам в менее нагруженной части может быть осуществлен посредством сбега центральных слоев стеклоткани сатинового переплетения в зоне соответствующего плавного изменения размеров поперечного сечения сердечника, причем линия сброса в соседних пакетах проходит на расстоянии не менее 5 мм для плавного изменения толщины всей композиционной оболочки элемента.

При предварительном формировании пакета на каждый слой стеклоткани наносят клеящий спрей для удерживания слоев стеклотканей в пакетах и самих пакетов между собой (в отличие от скрепления слоев зигзагообразной строчкой на швейной машине зигзагообразного стежка в прототипном решении).

Сущность изобретения поясняется графическими материалами, на которых даны:

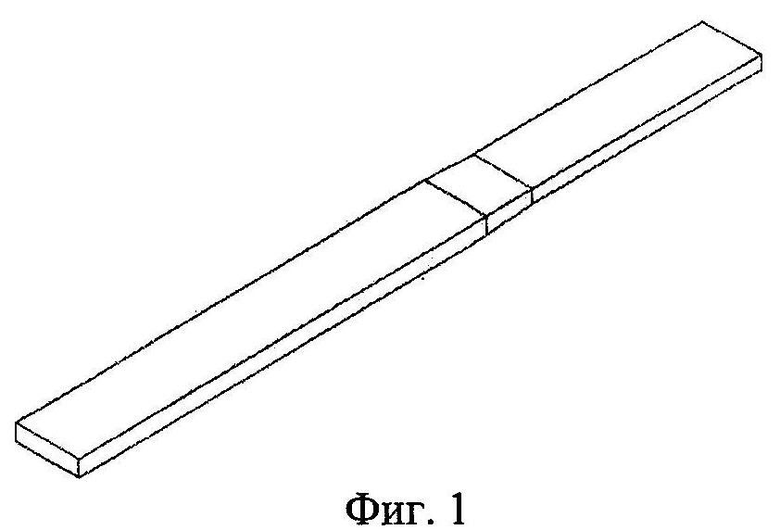

- на фиг.1 - продольный прямоугольный сердечник с зоной плавного изменения размеров поперечного сечения;

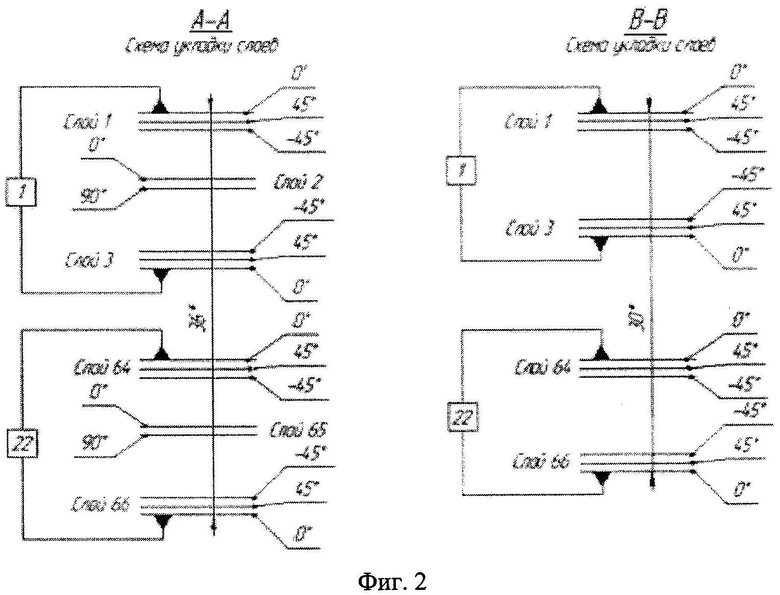

- на фиг.2 - две схемы расположения слоев в пакетах (трехслойных и двухслойных) при формировании силового конструкционного элемента;

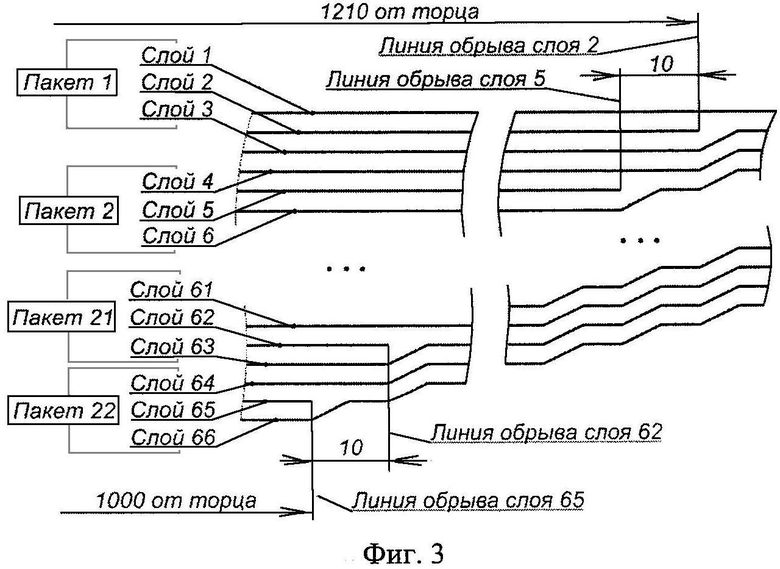

- на фиг.3 - схемы сбега (сброса) части слоев в продольном направлении на интервале 1000…1200 мм от торца изделия.

Силовой конструкционный элемент из композиционного материала представляет многослойное изделие с сердечником различного поперечного сечения (например, квадратного или прямоугольного), которое получают формированием ряда одинаковых пакетов из нескольких слоев сухих стеклотканей, последовательной укладкой пакетов слоев один на другой и сверху сердечника изделия под заданными углами укладки двух или трех направлений волокон стеклотканей к продольной оси изделия и последующей пропиткой их наномодифицированным связующим.

Сердечник, например из пенополиуретана, используют в качестве оснастки при выкладывании первого и последующих слоев стеклотканей, а также в качестве подкрепляющего элемента, препятствующего потере устойчивости стенок изделия.

Существенно, что для достижения технического результата слои скомпонованы в одинаковые пакеты слоев стеклотканей, центральный слой которых состоит из стеклоткани сатиновой (с углами укладки двух направлений волокон (или нитей) 0°/90°), а слои снизу и сверху центрального слоя состоят из мультиаксиальной стеклоткани (с углами укладки трех семейств волокон 0°/+45°/-45°).

Центральный слой пакета с углами укладки двух направлений нитей 0°/90° предназначен для восприятия изгибающей и сжимающей нагрузки. Слои пакета из мультиаксиальной стеклоткани с углами укладки трех семейств волокон 0°/+45°/-45° предназначены для восприятия крутящего момента, изгибающей и сжимающей нагрузки.

Количество пакетов и слоев в них выбирают исходя из расчета минимально допустимого количества пакетов и слоев в них для обеспечения заданной прочности изделия при предельных эксплуатационных нагрузках.

Первый пакет выкладывается непосредственно на сердечник. Остальные пакеты выкладываются последовательно поверх предыдущих пакетов. Слои конструкционного элемента образуются послойной выкладкой армирующего наполнителя, уложенного в соответствии со схемой укладки. В качестве армирующего наполнителя выступают стеклоткань сатинового плетения и мультиаксиальная стеклоткань, образованная тремя семействами нитей. В мультиаксиальной стеклоткани основное семейство волокон проходит в направлении размотки ткани (0° к продольной оси сердечника), а два дополнительных семейства - соответственно под углами +45° и -45° к основному. В сатиновой стеклоткани основное направление (0° к продольной оси сердечника) стеклоткани проходит в направлении размотки ткани, а дополнительное - под углом 90° к основному. Каждый пакет наиболее нагруженной зоны изделия образован последовательной выкладкой одного слоя мультиаксиальной стеклоткани, одного слоя сатиновой стеклоткани и еще одного слоя мультиаксиальной стеклоткани. Для повышения технологичности все три слоя ткани при формировании каждого пакета выкладывают так, чтобы направления размотки ткани совпадали с продольной осью изделия, а необходимое по условиям прочности процентное соотношение волокон (или нитей), идущих в различных направлениях, достигается подбором конкретных марок стеклотканей, используемых в качестве армирующих наполнителей. Как показали исследования, наиболее оптимальным для случая изгибающего момента в качестве превалирующей нагрузки на силовую балку является следующее массовое соотношение стеклянных волокон, входящих в состав преформы и направленных к продольной оси изделия под углами 0°,±45°,90° соответственно: 50%/35%/15%.

Первый и третий слои в каждом пакете представляют собой мультиаксиальную стеклоткань, выложенную так, что волокна (или нити), образующую данную ткань, оказываются уложенными под углами 0°/+45°/-45° по отношению к продольной оси изделия. Данные слои обеспечивают восприятие крутящего момента, изгибающей и сжимающей нагрузки.

Второй слой в каждом пакете представляет собой сатиновую стеклоткань, выложенную так, что волокна (или нити), образующие данную ткань, оказываются уложенными под углами 0°/90° по отношению к продольной оси изделия. Данный слой обеспечивает восприятие изгибающей и сжимающей нагрузки.

Для предотвращения взаимного перемещения слоев пакета при его формировании, выкладке на сердечник и пропитке связующим, при формировании пакета на каждый слой стеклоткани наносят клеящий спрей, который удерживает слои ткани в пакетах и сами пакеты между собой.

В случае, если характер нагрузок, воспринимаемых изделием в процессе эксплуатации, приводит к тому, что изделие оказывается нагружено неравномерно, например, при консольном закреплении изделия, возможно введение дополнительных слоев, повышающие местную прочность в особо нагруженных зонах изделия. Так как в остальных зонах наличие дополнительных слоев не требуется, они могут быть обрезаны так, что на границе особо нагруженной и регулярной зон изделия формируется плавный переход толщины слоистой оболочки, называемый сбегом дополнительных слоев. Во избежание изменения габаритов поперечного сечения изделия, снижающего его эксплуатационные качества, в случае наличия в изделии дополнительных слоев, сердечник изделия должен быть выполнен со следующей особенностью. Размеры его сечения в зоне укладки дополнительных слоев должны быть меньше размеров его сечения в регулярной зоне изделия на двойную толщину дополнительных слоев, а в зоне сбега слоев он должен иметь зону плавного изменения размеров.

При изготовлении изделия осуществляют пропитку укладываемых слоев стеклотканей наномодифицированным связующим. Пропитку сформированной преформы (набора из необходимого количества сухих пакетов слоев, уложенных на сердечник и скрепленных между собой с помощью клеящего спрея) осуществляют с использованием технологии вакуумной инфузии. Данная технология основана на применении вакуума для пропитки заранее сформированной сухой преформы. Подготовка преформы при вакуумной инфузии не ограничена по времени, так как до подачи связующего, имеющего ограниченный срок времени в рабочем жидком состоянии, вакуумный пакет накладывают на сухую преформу.

Пропитку всех пакетов слоев осуществляют с применением наномодифицированного связующего. В качестве наномодифицированного связующего наиболее целесообразно использование эпоксидного связующего марки ВСЭ-28 по ТУ 1-595-12-1344-2012, поскольку его повышенные физико-механические характеристики позволяют обеспечить необходимый уровень прочности конструкции при использовании в качестве армирующего наполнителя волокон стеклоткани. При использовании в качестве связующего других известных немодифицированных смол необходимый уровень физико-механических свойств может быть достигнут только введением в состав армирующего наполнителя жгутов углеродных волокон (однако стоимость углеродных волокон весьма значительная). Характеристики наномодифицированного эпоксидного связующего марки ВСЭ-28 по ТУ 1-595-12-1344-2012 представлены в таблицах 1 и 2.

Состав композиции наномодифицированного эпоксидного связующего марки ВСЭ-28 по ТУ 1-595-12-1344-2012

Основными материалами для изготовления изделия являются композиты на основе стеклянных волокон - стеклоткани. Они обладают достаточно высокой прочностью при минимальной стоимости. Вместе с тем модули упругости стеклопластиков невелики, поэтому на случай, если модули упругости стеклопластиков окажутся недостаточными, возможно применение материалов на основе углеродных волокон - углепластиков. Их характеристики значительно выше, хотя их использование сопряжено с гораздо более высокой стоимостью. Предлагается использовать два вида стеклоткани: стеклоткань сатиновую (например, марки Т-10 (ВМП - высокомодульная прочная) по ТУ 5952-183-05786904-2004 с направлением углов укладки волокон 0°/90°) и стеклоткань мультиаксиальную (например, марки ТХ-700 опытного производства ОАО "СТЕКЛОНиТ" (Россия) с направлением углов укладки 0°/±45°).

Пример осуществления заявленного изобретения.

Изготавливали многослойный силовой конструкционный элемент типа строительной балки длиной 3000 мм и размерами постоянного внешнего прямоугольного поперечного сечения 350×150 мм. Это изделие может быть использовано для:

- работы в составе конструкции опоры линии электропередачи (ЛЭП);

- для использования в качестве типового силового элемента быстровозводимых мостов;

- для использования в качестве типового силового, в том числе консольного, элемента несущих перекрытий строительных сооружений.

Данное конструкционное изделие имеет сердечник (см. фиг.1) из пенополиуретана, который имеет плавное изменение размеров прямоугольных поперечных сечений в зоне сбега слоев (от 1000 до 1200 мм с одного из концов изделия).

В процессе выкладки армирующий материал в виде стеклоткани выкладывался на сердечник, закрепленный на оснастке. Последовательные слои выкладывались под заданными углами, пока не было выложено заданное количество слоев. Количество слоев и пакетов из них было выбрано исходя из минимально допустимого количества для обеспечения прочности при предельных эксплуатационных нагрузках. В результате в состав изделия в регулярной зоне вошли 22 пакета из слоев, уложенных так, что отдельные волокна в них были сориентированы по отношению к продольной оси изделия в соответствии со схемами укладки на фиг.2, где слева в разрезе АА показана схема укладки трех слоев стеклотканей ТХ-700 и Т-10 (В МП) в пакетах от 1 до 22 (на более тонкой регулярной стороне сердечника в более нагруженной части изделия), а справа в разрезе В-В - схема укладки двух слоев (без центрального слоя стеклоткани Т-10 (В МП)) в пакетах от 1 до 22 (на более толстой регулярной стороне сердечника в менее нагруженной части изделия). Волокна стеклотканей ТХ-700 и Т-10 (В МП) в трехслойных пакетах были уложены в направлениях к продольной оси изделия в соответствии с таблицей 5.

Переход от трехслойных пакетов к двухслойным посредством сбега центральных слоев стеклоткани Т-10 (В МП) представлен на фиг.3 схемой сбега части слоев в зоне плавного изменения размеров прямоугольного поперечного сечения сердечника. Схема сбега слоев в пакетах изделия заключается в том, что в каждом пакете происходит сброс центрального слоя, причем линия сброса в соседних пакетах проходит на расстоянии не менее 5 мм, что образует плавное изменение толщины всей композиционной оболочки.

Связующим для пропитки армирующих материалов служило наномодифицированное связующее марки ВСЭ-28 по ТУ 1-595-12-1344-2012. После пропитки вакуумной инфузией отверждение изделия вели в печи при температуре 60…120°C или при естественном отверждении при температуре 20…30°C.

Выборочные технические характеристики полученного силового конструкционного элемента типа строительной балки приведены в таблице 6.

По сравнению с наиболее широко используемыми конструкциями разработанный конструктивный элемент обладает на 25% более высокой несущей способностью, уменьшенными на 20% массой, на 10% трудоемкостью изготовления и на 15% стоимостью, а также увеличенной стойкостью к агрессивным средам и неблагоприятным климатическим условиям. Использование заявленного изобретения обеспечивает:

- снижение массы изделия в (1,5-2,0) раза по сравнению с металлическими аналогами, что приводит к снижению расходов на транспортировку и монтаж;

- обеспечение достаточного запаса прочности при действии расчетной нагрузки без значительного увеличения габаритов поперечного сечения изделия и толщины его стенки;

- высокую устойчивость к коррозии, обледенению и другим атмосферным воздействиям, что определяет длительный срок службы изделия.

Выполнение силового элемента в виде строительной балки обеспечивает прочность и заданный уровень предельных деформаций в конструкции и сохранение заданных физико-механических свойств в течение всего срока службы при условии соблюдения правил и режима эксплуатации благодаря подобранным схемам и расчету количества слоев и пакетов укладок стеклотканей, а также использованию наномодифицированного связующего, преимущественно эпоксидного марки ВСЭ-28 по ТУ 1-595-12-1344-2012.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЛИННОМЕРНЫЙ СИЛОВОЙ КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ ТИПА ВЕРТИКАЛЬНОЙ КОЛОННЫ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2529206C1 |

| Способ изготовления волокнистых заготовок плоской формы | 2019 |

|

RU2718789C1 |

| Способ изготовления многослойной волокнистой заготовки плоской формы | 2019 |

|

RU2736367C1 |

| Способ изготовления преформ для лопаток компрессора газотурбинного двигателя | 2018 |

|

RU2717228C1 |

| Способ изготовления крупногабаритного композитного изделия методом вакуумной инфузии и композитная силовая балка мостовой секции для сборно-разборного мостового сооружения | 2018 |

|

RU2688716C1 |

| ТЕКСТИЛЬНОЕ ПОЛОТНО ДЛЯ КОНСТРУКЦИОННОГО МАТЕРИАЛА | 2019 |

|

RU2711882C1 |

| Способ изготовления преформы на основе водорастворимой подложки для лопаток компрессора | 2018 |

|

RU2719171C1 |

| Способ изготовления многослойного изделия из композиционного материала | 2016 |

|

RU2634016C2 |

| ИНТЕГРАЛЬНАЯ КОМПОЗИТНАЯ ВЕРХНЯЯ ПАНЕЛЬ КЕССОНА КРЫЛА САМОЛЕТА | 2024 |

|

RU2839494C1 |

| Способ нашивки объемных преформ | 2019 |

|

RU2722494C1 |

Изобретение относится к элементам силовых конструкций, работающих под нагрузкой, и может быть использовано в качестве балок строительных сооружений, перекрытий при строительстве ангаров, траверс опор линий электропередач и т.п. Конструкционный элемент содержит сердечник и армирующие слои из последовательно уложенных с обеих сторон сердечника слоев стеклоткани со скреплением слоев, пропитанных связующим, преимущественно по технологии вакуумной инфузии. В качестве слоев армирующего материала использованы стеклоткани с различной угловой ориентацией волокон по отношению к продольной оси сердечника, слои сформированы в одинаковые пакеты, причем в наиболее нагруженных частях конструкционного элемента каждый пакет образован как минимум из трех слоев разных стеклотканей, а именно: внутренний центральный слой - стеклоткань, выложенная так, что волокна, образующие данную стеклоткань, оказываются уложенными под углами 0° и 90° по отношению к продольной оси сердечника, а остальные слои - внешние по отношению к центральному слою - из мультиаксиальной стеклоткани, выложенной так, что волокна, образующие данную стеклоткань, оказываются уложенными под углами 0°, +45° и -45° по отношению к продольной оси сердечника. В качестве связующего использовано наномодифицированное эпоксидное связующее марки ВСЭ-28, а в качестве материала сердечника - пенополиуретан. Конструкционный элемент обладает повышенной стойкостью к воздействию нагрузок, к воздействию неблагоприятных климатических факторов, обладает уменьшенной массой и технологичен в изготовлении. 3 з.п. ф-лы, 3 ил., 6 табл.

1. Длинномерный силовой конструкционный элемент из полимерного композиционного материала, содержащий сердечник, армирующие слои из последовательно уложенных с обеих сторон сердечника слоев стеклоткани со скреплением слоев, пропитанных связующим преимущественно по технологии вакуумной инфузии, отличающийся тем, что в качестве слоев армирующего материала композитной оболочки использованы стеклоткани с различной угловой ориентацией волокон по отношению к продольной оси сердечника, слои сформированы в преимущественно одинаковые пакеты, причем в наиболее нагруженных частях конструкционного элемента каждый пакет образован как минимум из трех слоев разных стеклотканей, а именно: внутренний центральный слой - стеклоткань, выложенная так, что волокна, образующие данную стеклоткань, оказываются уложенными под углами 0° и 90° по отношению к продольной оси сердечника, а остальные слои - внешние по отношению к центральному слою - из мультиаксиальной стеклоткани, выложенной так, что волокна, образующие данную стеклоткань, оказываются уложенными под углами 0°, +45° и -45° по отношению к продольной оси сердечника; в качестве пропитывающего связующего использовано наномодифицированное эпоксидное связующее марки ВСЭ-28; материал сердечника - пенополиуретан.

2. Элемент по п. 1, отличающийся тем, что использованы два вида стеклоткани: стеклоткань сатинового переплетения марки Т-10 (ВМП) и стеклоткань мультиаксиальная марки ТХ-700.

3. Элемент по п. 1, отличающийся тем, что плавный переход от трехслойных пакетов в наиболее нагруженной части конструкционного элемента к двухслойным пакетам в менее нагруженной части осуществлен посредством сбега центральных слоев стеклоткани сатинового переплетения в зоне соответствующего плавного изменения размеров поперечного сечения сердечника, причем линия сброса в соседних пакетах проходит на расстоянии не менее 5 мм для плавного изменения толщины всей композиционной оболочки элемента.

4. Элемент по п. 1, отличающийся тем, что при предварительном формировании пакета на каждый слой стеклоткани наносят клеящий спрей для удерживания слоев стеклотканей в пакетах и самих пакетов между собой.

| ДЛИННОМЕРНЫЙ ЭЛЕМЕНТ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2196866C1 |

| Строительный композиционный элемент | 1977 |

|

SU631622A1 |

| US 20130055677 A1, 07.03.2013 | |||

| US 20090241452 A1, 01.10.2009 | |||

| Правильник для каменноугольного пека | 1946 |

|

SU89189A1 |

| CN 201991135 U1, 28.09.2011 | |||

Авторы

Даты

2015-02-20—Публикация

2013-05-15—Подача