Изобретение относится к области производства полупроводниковых структур кремния и германия и может быть использовано при изготовлении структур для интегральных микросхем (ИС), в том числе ИС, требующих диэлектрической изоляции отдельных компонентов, дискретных приборов и солнечных элементов.

Известны несколько способов изготовления кремниевых структур с диэлектрической изоляцией (КСДИ) для интегральных схем.

В патенте США №4606936 используется способ формирования опорного поликристаллического слоя на диэлектрическом слое путем химического осаждения кремния из газовой фазы /1/. Этот способ наиболее широко используется не только для изготовления КСДИ, но и для производства ИС, дискретных приборов и солнечных элементов. Однако этот способ очень дорогостоящий, малопроизводительный и сопряжен с выбросом большого количества ядовитых газов.

В патенте США №5891244 опорный слой в КСДИ формируется путем кристаллизации его из расплава кремния /2/. Этот способ не нашел широкого применения из-за плохой воспроизводимости результатов.

В патенте Российской Федерации №2083025 опорный слой формируется из разогретого лазерным или электронным пучком до плавления мелкодисперсного порошка кремния, направляемого на поверхность диэлектрика /3/. Этот способ также не нашел широкого применения из-за высокой стоимости и сложности процесса.

Кроме указанных недостатков во всех описанных способах исходную монокристаллическую кремниевую пластину после формирования опорного слоя необходимо утонять до вскрытия локальных островков кремния, то есть механически удалять от исходной толщины 400-500 мкм, то есть более 90%.

Известны также способы изготовления структур для ИС, дискретных приборов, солнечных элементов и защиты обратной стороны высоколегированных подложек, в которых используются обычные процессы химического осаждения из газовой фазы или с дополнительным включением транспортных процессов /4, 5/.

И в этом случае также используются дорогостоящие проточные процессы с большими расходами газов и ядовитых реагентов высокой чистоты.

Близким аналогом является патент США №6184154, в котором предложена сложная схема подачи реагентов на лицевую и обратную сторону подложки с целью одновременной эпитаксии приборного слоя на лицевую сторону и защитного слоя на обратную сторону /7/. По прямым затратам на эпитаксию этот способ соизмерим со способами из работ /4, 5/.

Наиболее близким аналогом настоящему изобретению является патент США №6800136, в котором используется процесс переноса карбида кремния путем его физического испарения с поверхности поликристаллического источника на плоскую монокристаллическую затравку через зазор /6/. Недостатками такого способа для кремния и германия являются его высокая стоимость из-за низких скоростей роста, необходимости использования вакуума и очень высоких температур.

Задачей настоящего изобретения является резкое снижение затрат на изготовление исходных структур для интегральных схем, дискретных приборов, в том числе и солнечных элементов, за счет того, что процесс проводится в режиме химического переноса полупроводника в галогенсодержащей водородной атмосфере с пластин на соседние пластины.

Задача решается за счет того, что пластины расположены друг за другом через зазор в виде этажерки в зоне температурного градиента, при температуре процесса 500÷1350°С, при атомарных равновесных отношениях полупроводник/галоген 0,005÷0,35, атомарных отношениях галоген/водород 0,005÷6, разности температур между пластинами 5÷100°С и величине зазора между пластинами 0,01÷10 мм. При температуре менее 500°С снижается скорость переноса и ухудшается структура слоев. При температуре выше 1350°С наблюдается пластическая деформация пластин и велика вероятность их плавления. При отношениях галоген/водород менее 0,005 скорость переноса становится низкой и процесс нерентабелен. Отношения более 6 трудно достижимы и ведут к высокой плотности дефектов поверхности и структуры. Указанные диапазоны величины зазора также определяются требованиями качества наращиваемых слоев и рентабельностью процесса. При зазорах менее 0,01 мм наблюдается сращивание пластин, а при зазорах более 10 мм резко падает скорость переноса.

В предлагаемом изобретении эта задача решается с использованием процесса химического переноса полупроводника в газовой фазе при градиенте температур с пластин-источников на соседние пластины через зазор. В процессе формирования опорного или приборного слоя одновременно происходит перенос с первых на соседние вторые пластины, со вторых на третьи и последующие вспомогательные пластины, расположенные в виде этажерки через зазоры 0,01-10 мм. В этом случае происходит одновременно с одной стороны пластин рост слоя, а с другой - травление до требуемой толщины, начиная со вторых пластин. Несколько вспомогательных пластин необходимы для уменьшения потерь на теплоизлучение. Эти пластины в следующих процессах могут использоваться в качестве источников, что обеспечивает практически безотходное производство. Так как в режиме переноса транспорт осуществляется за счет образования на пластинах-источниках галогенидов кремния (германия) и галогеносиланов (галогеногерманов) и последующего их диспропорционирования с осаждением на соседних подложках или слоях окисла, то в этом процессе не требуется интенсивного протока газа. Движущей силой процесса переноса является разность температур источника и стока, обеспечивающая различия в равновесных концентрациях кремний(германий)содержащих компонентов и различия в равновесных атомарных отношениях кремний (германий) - галоген (Si/галоген, Ge/галоген). Эти различия создают циркуляцию компонентов парогазовой среды в зазоре. Так как водород и галогены участвуют в образовании летучих промежуточных соединений с кремнием (германием), но не расходуются в процессе, то процесс может проходить даже в застойной атмосфере. Это резко снижает (до десяти и более раз) расходы водорода, галогенидов кремния (германия) и галогеноводорода. Скорость роста и травления можно регулировать в широких пределах (~0,01÷20 мкм/мин и более), выбирая указанные выше отношения и атомарные отношения галоген - водород, а также изменяя температуру источника, разность температур источника и стока и величину зазора между пластинами. Такая организация химического переноса кремния (германия) в парогазовой среде позволяет резко снизить затраты на производство (от пяти и более раз) не только КСДИ, но и солнечных элементов и других дискретных приборов, а также эпитаксиальных структур со скрытыми диффузионными слоями для ИС.

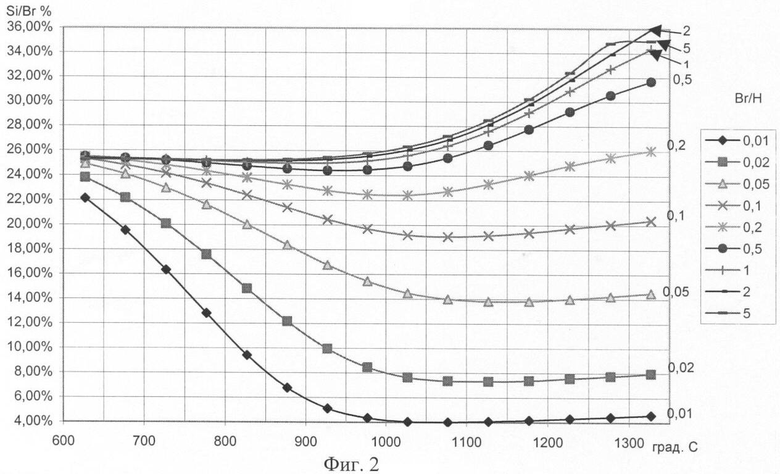

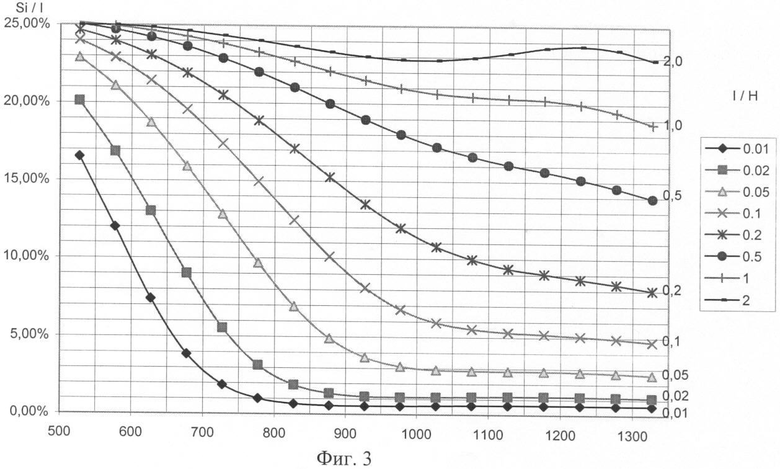

На фиг.1, 2 и 3 представлены диаграммы зависимостей равновесных отношений кремния к хлору, брому и иоду, которые позволяют выбирать различные варианты режимов травления поверхностей кремниевых пластин и их роста.

На фиг.4 представлен вариант организации процесса переноса кремния при формировании структур КСДИ, где:

1 - подложкодержатель - нагреватель (ПД);

2 - пластина кремния - исток-1;

3 - исходная структура для КСДИ со слоем окисла (сток-1);

4 - вспомогательная пластина кремния - сток-2;

5 - стравливаемый слой кремния;

6 - наращиваемый на окисел опорный слой;

7 - окисел кремния - диэлектрик;

8 - стравливаемый с исходной структуры КСДИ слой;

9 - наращиваемый слой на вспомогательную пластину;

10 - направления переноса кремния;

11 - проток водорода, хлороводорода, хлорсилана;

12 - циркуляция компонентов газа в зазоре.

Из рассмотрения диаграммы Si-H-Cl следует, что для одновременного травления обоих соседних поверхностей для их очистки перед началом роста пригодна область с малыми отношениями Cl/Н (менее 0,08) и Si/Cl (менее 21%), в которых последние отношения мало изменяются с температурой от 1150°С и выше, то есть нижняя правая часть диаграмм или зона минимума равновесных отношений Si/Cl. За пределами указанных диапазонов будет происходить перенос с пластины на пластину, а не травление обоих поверхностей. Скорость химического травления и переноса увеличивается по мере увеличения отношений галогена к водороду и увеличения разности равновесных отношений полупроводник/галоген на соседних противостоящих поверхностях пластин, находящихся при различных температурах. Эта область для хлоридного и бромидного процесса переноса кремния расположена в правом верхнем углу диаграммы, то есть при температуре выше 1100°С и отношении галогена к водороду более 0,08. При более низких температурах скорость переноса резко падает и даже меняет направление, а качество растущих слоев ухудшается. В иодидном процессе переноса кремния при отношениях иода к водороду более 0,1 и отношениях кремния к иоду более 5% во всем интервале температур будет происходить перенос кремния от более холодной на горячую пластину. При меньших отношениях иода к водороду и температуре выше 900°С будет происходить только травление обоих поверхностей. Использование хлоридов, бромидов и иодидов и их смесей расширяет возможности оптимизации процесса переноса по температурному диапазону.

На Фиг.4 представлен пример организации процесса химического переноса кремния с пластин на пластины при формировании структур с диэлектрической изоляцией (КСДИ). Пластина кремния 2 - исток располагается на подложкодержателе (ПД)1, который нагревается до 1250°С. Выше через разделители с зазором ~0,6 мм располагается исходная структура для КСДИ 3 окислом 7 к истоку 2. Еще выше через аналогичный зазор располагается вспомогательная пластина 4. Через эту систему продувается вялый проток водорода и хлороводорода или хлорсиланов 11 с атомарным отношением хлора к водороду Сl/Н=0,1 и более. В этих условиях происходит перенос кремния с истока 2 из слоя 5 на окисел 7 (сток 3) в опорный слой 6 и одновременно с истока 3 из стравливаемого слоя 8 на вспомогательную пластину 4 в слой 9 со скоростью ~8 мкм/мин, что более чем в десять раз превышает скорость обычного процесса осаждения кремния из газовой фазы. Таким образом, за 50-60 минут на окисле вырастает опорный слой поликристаллического кремния 6 толщиной 400-500 мкм, а со стороны истока 2 исходная структура КСДИ утоняется приблизительно на ту же величину 8 за счет переноса кремния на пластину 4 в растущий слой 9.

В других случаях вместо исходной структуры для КСДИ располагается подложка кремния с локальными диффузионными слоями или без них.

Для защиты обратной стороны низкоомных подложек кремния от испарения легирующей примеси используются зазоры между пластинами ~0,3 мм, отношение Сl/Н=0,04, темпера тура ПД 1200°С, что обеспечивает скорость переноса кремния ~2 мкм/мин.

Предлагаемый способ формирования различных кремниевых структур позволяет почти на порядок сократить расходы на электроэнергию за счет увеличения скорости роста, экранировки и теплоизоляции реактора и сократить на порядок расходы газов и реагентов, так как процесс переноса может осуществляться в застойной атмосфере при минимальных их расходах.

Источники информации

1. Патент США №4606936.

2. Патент США №5891244.

3. Патент Российской Федерации №2083025.

4. Т.Н. Wang et al., NREL/CP-520-31006, Oct. 2001.

5. Патент США №4910163.

6. Патент США №6800136 - прототип.

7. Патент США №6184154 В1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭПИТАКСИАЛЬНОГО СЛОЯ КРЕМНИЯ НА ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОЖКЕ | 2016 |

|

RU2618279C1 |

| ПЕЧАТНАЯ ФОРМА И СПОСОБ ИЗМЕНЕНИЯ ЕЕ СВОЙСТВ СМАЧИВАЕМОСТИ | 1999 |

|

RU2241600C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТУНЕЛЬНОГО МНОГОЗАТВОРНОГО ПОЛЕВОГО НАНОТРАНЗИСТОРА С КОНТАКТАМИ ШОТТКИ | 2018 |

|

RU2717157C2 |

| ПОЛУПРОВОДНИКОВЫЙ ФОТОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2408111C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОЭЛЕКТРИЧЕСКОГО ЭЛЕМЕНТА НА ОСНОВЕ ГЕРМАНИЯ | 2008 |

|

RU2377698C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИПОВ НАНОГЕТЕРОСТРУКТУРЫ И ТРАВИТЕЛЬ | 2012 |

|

RU2485628C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ В МОНОКРИСТАЛЛИЧЕСКИХ ПЛАСТИНАХ КРЕМНИЯ | 2014 |

|

RU2569551C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУР ПОЛУПРОВОДНИКА | 2008 |

|

RU2385835C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕТЕРОСТРУКТУРЫ | 2006 |

|

RU2301476C1 |

| ТУННЕЛЬНЫЙ ПОЛЕВОЙ НАНОТРАНЗИСТОР С ИЗОЛИРОВАННЫМ ЗАТВОРОМ | 2007 |

|

RU2354002C1 |

Изобретение относится к области производства полупроводниковых структур кремния и германия и может быть использовано при изготовлении структур для интегральных микросхем, в том числе требующих диэлектрической изоляции отдельных компонентов, дискретных приборов и солнечных элементов. Сущность изобретения состоит в том, что в способе формирования полупроводниковых структур эпитаксиальный слой на исходной пластине наращивают с использованием пластины-источника в режиме химического переноса полупроводника в галогенсодержащей водородной атмосфере с пластин на соседние пластины через зазор при минимальном протоке реагентов или в застойной атмосфере. Использование изобретения позволяет снизить затраты на изготовление эпитаксиальных структур для интегральных схем, дискретных приборов, в том числе и солнечных элементов. 2 з.п. ф-лы, 4 ил.

1. Способ формирования полупроводниковых структур, включающий перенос атомарного полупроводника с полупроводниковых пластин - источников на соседние полупроводниковые пластины через зазор, отличающийся тем, что процесс проводится в режиме химического переноса полупроводника в галогенсодержащей водородной атмосфере с пластин на соседние пластины при температуре процесса 500÷1350°С, атомарных равновесных отношениях полупроводник/галоген 0,005-0,35, атомарных отношениях галоген/водород 0,005÷6, разности температур между пластинами 5÷100°С и величине зазора между пластинами, расположенными в виде этажерки в зоне температурного градиента, 0,01÷10 мм.

2. Способ по п.1, отличающийся тем, что процесс переноса может осуществляться в застойной атмосфере или при минимальном протоке реагентов.

3. Способ по п.1, отличающийся тем, что уровень легирования и состав растущего слоя полупроводника задается выбором уровня легирования и состава пластины источника и подачей легирующих газов.

| US 6800136 В2, 05.10.2004 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОПОРНОГО СЛОЯ ПОЛУПРОВОДНИКОВОЙ СТРУКТУРЫ КРЕМНИЙ-НА-ДИЭЛЕКТРИКЕ | 1993 |

|

RU2083025C1 |

| RU 2005139163 A, 20.06.2007 | |||

| US 6184154 B1, 06.02.2001 | |||

| US 2008173239 A1, 24.07.2008 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2010-06-27—Публикация

2009-04-28—Подача