Предлагаемое изобретение относится к области электрохимических генераторов тока (ЭХГ) на щелочных топливных элементах (ТЭ), в частности к вспомогательным функциональным устройствам обслуживания ТЭ, а именно к устройствам для очистки воздуха, используемого в ТЭ в качестве окислителя, от диоксида углерода.

Питание ТЭ со щелочным электролитом атмосферным воздухом осложнено тем обстоятельством, что диоксид углерода (CO2), содержащийся в нем в количестве, иногда доходящем до 500 ppm, реагирует со щелочью с образованием карбонатов щелочных металлов. В результате снижаются эффективность и ресурс ТЭ как из-за изменения состава электролита, так и образования твердых осадков карбонатов, затрудняющих газовое питание электродов. В силу вышесказанного необходима глубокая очистка воздуха от CO2.

Известен способ удаления диоксида углерода из воздуха, используемого в качестве окислителя в ТЭ (патент США 5595949, кл. МПК B01J 20/34, дата приоритета 18.03.1994 г.), заключающийся в пропускании воздуха через заменяемые контейнеры, снаряженные гранулами пористого материала, пропитанными раствором щелочи. Щелочь поглощает диоксид углерода. После отработки контейнеры удаляют из устройства и поглотитель подвергают регенерации. Регенерацию осуществляют прокалкой гранул при температурах 900-1400°C, во время которой карбонаты разлагаются с удалением диоксида углерода. После прокалки гранулы подвергают гидратации для образования щелочи. Второй способ регенерации отработанных гранул, который заявляется в данном патенте, заключается во взаимодействии образовавшихся карбонатов щелочного металла с окисью кальция или гидроокисью бария. При этом образуются нерастворимые карбонаты кальция или бария, которые отфильтровываются, и щелочь, которой повторно пропитывают гранулы.

Недостатком известного способа является его прерывистость, связанная с необходимостью периодической регенерации. Кроме этого заявленным способам регенерации свойственны повышенная энергоемкость и трудоемкость.

В некоторой мере эти недостатки устранены при использовании способа, в котором в качестве регенерируемых поглотителей диоксида углерода используются цеолиты (патент США №6273939, кл. МПК B01D 53/04, дата приоритета 20.10.1999 г.). Глубина очистки воздуха от СО2 при помощи цеолитов достигает 1 ppm. Процесс адсорбции проводят при давлении от 105 Па до 107 Па (предпочтительно от 3·105 Па до 6·106 Па). Десорбцию осуществляют при давлениях от 3·105 Па до 104 Па при температурах от 50 до 250°C.

Однако атмосферная влага значительно снижает адсорбционную емкость цеолитов по диоксиду углерода, и для полной регенерации цеолитов как от CO2, так и от воды применяют метод короткоцикловой адсорбции, в котором для десорбции необходимы температуры 500-600°C. Недостатком этого метода является значительный расход энергии.

Также известен способ удаления диоксида углерода из воздуха, потребляемого в топливном элементе (патент России №2229759, кл. МПК H01M 8/06, B01D 53/56, дата приоритета 05.11.2002), заключающийся в том, что воздух пропускают через адсорбер с поглотителем диоксида углерода, затем сорбент регенерируют нагревом. В качестве поглотителя используют гидратированные оксиды переходных металлов, например гидратированный оксид циркония, которые регенерируют отработанным в топливном элементе воздухом при температуре 60-120°C. Нагрев воздуха, поступающего на регенерацию, осуществляют до достижения относительной влажности от 15 до 85%.

Согласно изобретению специальная система запорной арматуры с двумя адсорберами, снаряженными поглотителем двуокиси углерода, выполнена так, что обеспечивает непрерывность процесса очистки за счет попеременного переключения адсорберов в режим сорбции или десорбции. В то же время у указанного способа очистки есть ряд существенных недостатков.

1. При режимах переключения адсорбера из режима десорбции в режим сорбции из-за тепловой инерционности температура сорбента некоторое время остается высокой (поскольку до этого он регенерировался воздухом при температуре 60-120°C), в результате чего в этот промежуток времени не обеспечивается требуемая глубина очистки воздуха.

2. Используемый сорбент имеет низкую сорбционную емкость при очистке влажного воздуха, что также ограничивает область его применения и использования.

3. Устройство имеет существенные массогабаритные характеристики, так как для обеспечения технически приемлемых длительностей циклов адсорбции и десорбции требуется значительное количество адсорбента. Кроме этого требуется узел для нагрева воздуха при десорбции и клапаны-переключатели потока воздуха с соответствующими приводами.

В качестве прототипа выбран способ очистки воздуха от диоксида углерода в водородо-воздушном матричном топливном элементе со щелочным электролитом (заявка на патент России по кл. МПК H01M 8/04, H10M 2/14, государственный регистрационный №2008121405, дата приоритета 27.05.2008 г.). Способ заключается в том, что перед подачей в батарею щелочных топливных элементов воздух предварительно очищают от CO2 в отдельном блоке, состоящем из одного или более щелочных водородно-воздушных топливных элементов (ЩТЭ) и увлажнителя. В ЩТЭ CO2 из воздуха химически поглощается гидроксидом щелочного металла, а десорбируется электрохимически на водородном электроде. Предварительно воздух увлажняется для предотвращения выпадения осадков карбонатов щелочных металлов в газовых камерах топливных элементов. Увлажнение осуществляется парами воды, вырабатываемой в ЭХГ. Вода нагревается до температуры от 30 до 90°C. Из анодной полости CO2 выносится периодическими продувками водорода.

Данному способу присущ существенный недостаток, а именно удаление диоксида углерода продувкой водорода; это приводит, во-первых, к непроизводительным потерям водорода, во-вторых, резко ограничивается область применения ЭХГ. Его нельзя использовать в обычных помещениях из-за взрывоопасности воздушно-водородной смеси.

Задачей заявляемого технического решения является создание непрерывного безинерционного способа глубокой очистки воздуха от диоксида углерода, полностью исключающего непроизводительные потери водорода и открывающего возможность использования ЭХГ со щелочными топливными элементами в любых помещениях.

Указанный технический результат достигается тем, что перед подачей в батарею щелочных топливных элементов (как и в прототипе) воздух предварительно очищают от CO2 в декарбонизаторе, в котором CO2 химически поглощается раствором гидроксида щелочного метелла, а десорбируется электрохимически с пористого катализированного электрода. Перед подачей в декарбонизатор воздух увлажняется для предотвращения выпадения осадка карбонатов щелочных металлов в декарбонизаторе. Увлажнение осуществляется парами воды, вырабатываемой в ЭХГ. Вода нагревается до температуры от 30 до 90°C.

В отличие от прототипа, кроме того, указанный технический результат достигается тем, что декарбонизатором является не топливный элемент, а электрохимическая ячейка, иногда называемая кислородным насосом. Ее отрицательный электрод (на который подается «-» от внешнего источника тока) - это катод щелочного топливного элемента, а положительный электрод - анод щелочного электролизера. Декарбонизатор может включать одну или несколько электрохимических ячеек. На отрицательном электроде декарбонизатора происходит поглощение CO2 и электровосстановление кислорода по реакциям:

2KOH+CO2→K2CO3+H2O

O2+2H2O+4e→4OH-,

а на положительном электроде - выделение кислорода и CO2 по реакциям:

2OH--2e→1/2O2+H2O

С03 2--2e→CO2+1/2O2.

В декарбонизатор неочищенный воздух поступает со стороны газодиффузионного катализированного электрода топливного элемента, где происходит поглощение CO2.

В отличие от прототипа в предлагаемом техническом решении CO2 выделяется на катоде электролизера, откуда он удаляется продувкой отработанным воздухом, выходящим из ЭХГ (обедненным по кислороду).

Работа предлагаемого декарбонизатора осуществляется за счет внешнего источника тока. Экспериментально установлено, что оптимальное напряжение для протекания электрохимических реакций лежит в интервале 0,7…1,48 В. При напряжениях меньше 0,7 В реакция выделения углекислого газа протекает недопустимо медленно, а при напряжениях, больших 1,48 В, начинается электролиз воды с непроизводительными затратами энергии и выделением водорода.

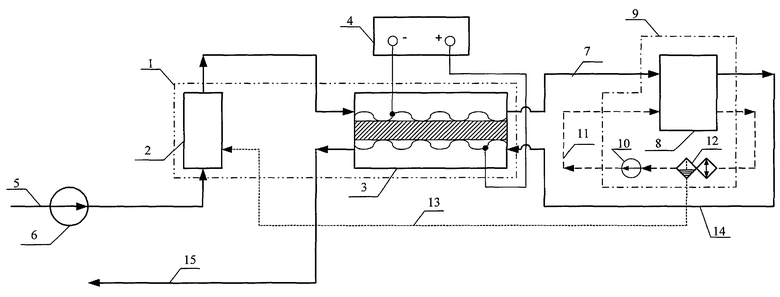

Сущность изобретения поясняется схемой, представленной на чертеже, и описанием ее работы по заявляемому способу. Блок для очистки воздуха от CO2 (1) содержит увлажнитель (2) и декарбонизатор (3), подключенный к источнику постоянного тока (4). Воздух (5) в увлажнитель (2) подается компрессором или вентилятором (6). Из увлажнителя (2) воздух поступает в катодную полость декарбонизатора (3), где CO2 химически поглощается, и одновременно электрохимически выделяется в анодной полости этого же декарбонизатора (3). Очищенный от CO2 воздух (7) используется в качестве окислителя в батарее топливных элементов (8) электрохимического генератора (9). Через ЭХГ (9) с помощью компрессора (10) циркулирует водород (11), который испаряет синтезированную в процессе генерирования тока воду. Пароводородная газовая смесь поступает во влагоотделитель (12), где вода конденсируется. Сконденсированная вода (13) подается в увлажнитель (2), а отработанный в ЭХГ (9) воздух (14) подается в анодную полость декарбонизатора (3) и сдувает из нее выделившийся диоксид углерода (15).

Пример осуществления заявляемого технического решения.

Декарбонизаторы толщиной 1,5 мм и площадью 176 см2 каждый с матричным щелочным электролитом и катализированными газодиффузионными электродами были собраны в шестиэлементную батарею с параллельной газовой коммутацией и последовательной коммутацией по току. В качестве электролита был использован водный раствор гидроксида калия с концентрацией 12 г·экв/л. Увлажнитель имел цилиндрическую форму, его объем равнялся 100 см3.

При расходе воздуха 10 л/мин, температуре увлажнителя 50°C, температуре батареи, декарбонизаторов 70°C и напряжении, приложенном к батарее 6,00 В (в среднем 1,00 В на ячейку), содержание CO2 в воздухе на выходе из очистного устройства в течение всего времени работы (250 часов) не превышало 2…5 ppm, причем после восьми часов работы содержание CO2 в воздухе, выходящем из анодной полости батареи декарбонизаторов, равнялось содержанию диоксида углерода в окружающем воздухе, т.е. накопление карбонатов, растворенных в электролите, достигало стационарного уровня, и весь входящий в катодную полость диоксид углерода выделялся в анодной полости.

Таким образом, использование заявляемого технического решения исключает непроизводительные потери водорода, обеспечивает более длительную работу щелочных водородо-воздушных топливных элементов и, как следствие, увеличивает длительность работы БТЭ электрохимического генератора. Кроме того, заявляемый способ позволяет использовать ЭХГ с щелочными топливными элементами в любых помещениях. Применение заявляемого способа не требует каких-либо съемных или заменяемых адсорбентов, а это приводит к снижению массогабаритных размеров в целом электрохимического генератора, что имеет большое значение для широкого применения его как альтернативного источника энергии в таких отраслях техники, как, например, автомобилестроение, и в космической технике.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ВОЗДУХА ОТ ДИОКСИДА УГЛЕРОДА В ВОДОРОДНО-ВОЗДУШНОМ МАТРИЧНОМ ТОПЛИВНОМ ЭЛЕМЕНТЕ СО ЩЕЛОЧНЫМ ЭЛЕКТРОЛИТОМ | 2008 |

|

RU2373615C1 |

| ЭНЕРГОУСТАНОВКА С ВОДОРОДОВОЗДУШНЫМ ЭЛЕКТРОХИМИЧЕСКИМ ГЕНЕРАТОРОМ | 2004 |

|

RU2291524C2 |

| СПОСОБ ОЧИСТКИ ВОЗДУХА ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229759C1 |

| ПОГЛОТИТЕЛЬ ДИОКСИДА УГЛЕРОДА, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ), СПОСОБ ЕГО РЕГЕНЕРАЦИИ, СПОСОБ УДАЛЕНИЯ ДИОКСИДА УГЛЕРОДА ИЗ ГАЗОВЫХ СМЕСЕЙ, СПОСОБ ПАРОВОЙ ИЛИ ПАРОКИСЛОРОДНОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ПАРОВОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА, СПОСОБ ЗАПАСАНИЯ ИЛИ ВЫДЕЛЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ С ИСПОЛЬЗОВАНИЕМ ПОГЛОТИТЕЛЯ | 2002 |

|

RU2221627C1 |

| СПОСОБ ОЧИСТКИ ЭЛЕКТРОЛИТА ЩЕЛОЧНОГО ТОПЛИВНОГО ЭЛЕМЕНТА ОТ КАРБОНАТОВ | 2010 |

|

RU2439206C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И ПРОДУКТОВ ОРГАНИЧЕСКОГО СИНТЕЗА ИЗ ДИОКСИДА УГЛЕРОДА И ВОДЫ | 2008 |

|

RU2396204C2 |

| ЭНЕРГОУСТАНОВКА НА ТОПЛИВНЫХ ЭЛЕМЕНТАХ И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 2005 |

|

RU2311544C2 |

| УСТАНОВКА АБСОРБЦИИ И ЭЛЕКТРОХИМИЧЕСКОЙ ДЕСОРБЦИИ УГЛЕКИСЛОГО ГАЗА | 2017 |

|

RU2654755C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНА ИЗ АТМОСФЕРНОГО ДИОКСИДА УГЛЕРОДА | 2013 |

|

RU2533710C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО ГАЗА | 2004 |

|

RU2271333C2 |

Изобретение относится к области электрохимических генераторов тока (ЭХГ) на щелочных топливных элементах (ТЭ), в частности к вспомогательным функциональным устройствам обслуживания ТЭ, а именно к устройствам для очистки воздуха, используемого в ТЭ в качестве окислителя, от диоксида углерода. Согласно изобретению в способе очистки воздуха от диоксида углерода для щелочных водородно-воздушных топливных элементов, включающем очистку предварительно увлажненного воздуха в электрохимическом декарбонизаторе, в котором СО2 химически поглощают раствором гидроксида щелочного металла, а десорбцию СО2 осуществляют электрохимическим путем с пористого катализированного электрода, используют электрохимическую ячейку в качестве декарбонизатора, отрицательным электродом которой является катод щелочного топливного элемента, а положительным - анод щелочного электролизера. Декарбонизатор питается от внешнего источника тока напряжением 0,7…1,48 В. Техническим результатом является создание непрерывного безинерционного способа глубокой очистки воздуха от диоксида углерода, полностью исключающего непроизводственные потери водорода и открывающего возможность использования ЭХГ со щелочными топливными элементами в любых помещениях. 1 ил.

Способ очистки воздуха от диоксида углерода для щелочных водородно-воздушных топливных элементов, включающий очистку предварительно увлажненного воздуха в электрохимическом декарбонизаторе, в котором СО2 химически поглощают раствором гидроксида щелочного металла, а десорбцию СО2 осуществляют электрохимическим путем с пористого катализированного электрода, отличающийся тем, что в качестве декарбонизатора используют электрохимическую ячейку, отрицательным электродом которой является катод щелочного топливного элемента, а положительным - анод щелочного электролизера; декарбонизатор питается от внешнего источника тока напряжением 0,7…1,48 В.

| СПОСОБ ОЧИСТКИ ВОЗДУХА ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229759C1 |

| Способ очистки воздуха от диоксида углерода | 1981 |

|

SU1088761A1 |

| US 5595949 А, 21.01.1997 | |||

| US 6273939 В1, 14.08.2001. | |||

Авторы

Даты

2010-06-27—Публикация

2008-12-08—Подача