Предлагаемое изобретение относится к области химических источников тока, в частности к щелочным топливным элементам. Может быть применено в электрохимическом генераторе на щелочных топливных элементах, предназначенном для использования в энергоустановках космических летательных аппаратов, автомобильном транспорте, подводных лодках.

При работе щелочного топливного элемента на воздухе, даже в случае очистки воздуха от углекислого газа в электролите постепенно накапливается некоторое количество К2СО3, поскольку 100% очистки воздуха от СО2 достичь невозможно. Накопление карбонатов в электролите ведет к снижению характеристик топливного элемента. Так, при функционировании электрохимического генератора в течение ~5000 часов даже на достаточно чистых водороде (водород технический, содержание водорода - 99,9%) и кислороде (кислород технический, содержание СО2 в 1 дм3 жидкого O2 - менее 2 см3) около 41,5% КОН переходит в К2СО3, а потери напряжения на каждом топливном элементе составляют 90 мВ при плотности тока ~220 мА/см2. Причем 75% этих потерь удается вернуть перезаправкой топливных элементов электрохимического генератора чистым электролитом.

Перезаправка электрохимического генератора чистым электролитом - трудоемкая операция, особенно на топливных элементах с матричным электролитом (электролит заключен в матрице - пористой среде, расположенной между анодом и катодом топливного элемента), требующая достаточно квалифицированного персонала.

В настоящее время известны химические и электрохимические методы очистки щелочного электролита от карбонатов.

Например, известен способ регенерации щелочных электролитов серебрения (Авторское свидетельство СССР №1555399, МПК C25D 21/15, приоритет от 08.07.1987 г.) [1], в котором для извлечения избыточного количества карбонатов предложено добавлять в регенерируемый электролит хлорную кислоту (HClO4) в стехиометрическом отношении к углекислому калию.

Недостатком данного способа является то, что этот способ очистки электролита является многостадийным, трудоемким, требует выведения электролита из устройства, а также после очистки оставшиеся реагенты могут неблагоприятно отразиться на катализаторе топливных элементов.

Известна также схема электрохимического концентрирования и очистки раствора щелочи в электролизере с чередующимися анионитовыми и катионитовыми мембранами (патент Великобритании №1580010, МПК C01D 7/07, приоритет 21.07.1976 г.) [2]. Исходный разбавленный раствор NaOH подают в камеры, ограниченные анионообменной и катионообменной мембранами. В соседних камерах концентрирования за счет переноса ионов Na+, ОН- соответственно через катионообменные и анионообменные мембраны образуется концентрированный раствор. При реализации способа возможно получение раствора концентрации 14 моль/л с выходом по току более 90%, но необходимо отводить растворы с примесями из анодной камеры и камер, в которые подают разбавленный раствор.

Недостатком приведенного способа очистки электролита от карбонатов является то, что он предполагает выведение электролита из устройства, в котором он используется, что, в принципе, возможно в топливных элементах с циркулирующим электролитом, но весьма затруднительно в топливных элементах с матричным электролитом.

Задачей заявляемого способа очистки электролита щелочного топливного элемента от карбонатов является создание способа, который позволяет электрохимически очистить электролит (например, КОН) от карбонатов (например, К2СО3) непосредственно в топливном элементе независимо от состояния, в котором электролит находится (в виде жидкости, находящейся между анодом и катодом топливного элемента, в свободном состоянии или в пористой среде - матрице).

Технический результат достигается за счет того, что, как и в предыдущем случае, для очистки электролита используется электрический ток, однако, в отличие от этого способа электролит не требуется выводить из топливного элемента. Согласно заявляемому техническому решению в катодные камеры топливных элементов батареи топливных элементов, входящей в состав электрохимического генератора, подается чистый кислород, а анодные камеры продуваются инертным газом, например азотом, который во избежание пересушки топливных элементов предварительно увлажняется водой при температуре от 20 до 100°С. Затем к электродам прикладывается напряжение, которое во избежание электролиза воды ниже напряжения разложения воды. При этом на катоде будет протекать реакция поглощения кислорода:

O2+2Н2О+4е-→4OH-,

а на аноде реакция выделения СО2:

2СО3-4е-→2CO2+O2.

Таким образом, закарбонизированный электролит будет очищаться от карбонатов.

Экспериментально было установлено, что при недостаточном увлажнении инертного газа водой происходит образование сухих осадком карбонатов на поверхности электродов и в газовых каналах, что приводит к закупорке каналов и пор электродов, а при излишке увлажнения возможен вынос щелочи из батареи топливных элементов. Тем самым увлажнение инертного газа в диапазоне 20-100°С подбирается так, чтобы исключить оба этих негативных последствия, причем температура увлажнения зависит от режимов работы батареи топливных элементов. Данный диапазон температур был выбран как наиболее оптимальный.

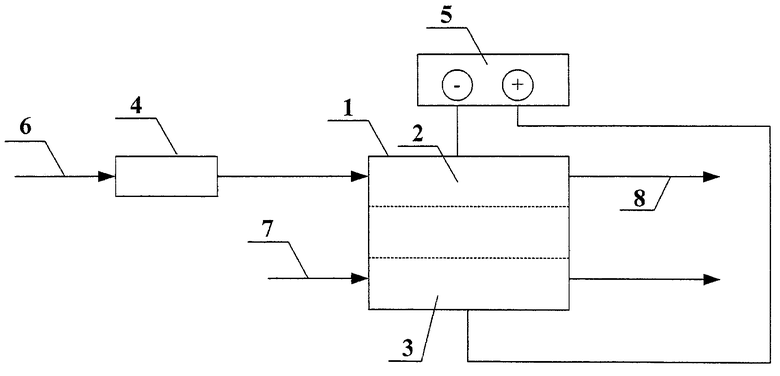

На чертеже показана схема способа очистки электролита щелочного топливного элемента, входящего в состав батареи щелочных топливных элементов, от карбоната.

Батарея топливных элементов (1) состоит из анодных (2) и катодных (3) камер. В анодную камеру (2) через увлажнитель (4) подается увлажненный инертный газ (6), а в катодную камеру (3) чистый кислород (7). Анодные (2) и катодные (3) камеры подключены к источнику тока (5). Продукты реакции (азот, кислород и СO2) выводятся по трассе (8) из анодной камеры (2).

Пример осуществления

6-элементная батарея топливных элементов, например щелочных матричных топливных элементов, в процессе функционирования была закарбонизована при использовании в качестве окислителя на катоде неочищенного от углекислого газа воздуха. Затем в катодные (воздушные) камеры был подан чистый кислород, а анодные (водородные) начали продувать инертным газом, увлажненным водой, при температуре 67°С, например азотом. После этого на электроды было подано напряжение ~5 В, при этом через модуль установился ток ~2 А. В потоке азота, вытекающем из анодных камер, с помощью газоанализатора «Гамма-100» было зафиксировано наличие СО2 в количестве ~200 ppm. При увеличении напряжения до ~7 В, что привело к увеличению тока до ~5,5 А, содержание СО2 в потоке азота увеличилось до ~850 ppm. В течение 40 минут напряжение снизилось до ~5,5 В, ток - до 4 А, а содержание СО2 в азоте - до ~400 ppm.

Таким образом, варьируя время обработки, ток и напряжение, можно снизить содержание карбонатов в щелочном электролите до требуемой величины.

Это позволяет исключить стадию перезаправки батареи топливных элементов чистым электролитом, а также вывода электролита из топливных элементов для его очистки. В результате применения заявляемого технического решения сокращается время на технологические работы по поддержанию работоспособного состояния батареи топливных элементов, технические характеристики батареи топливных элементов становятся стабильными.

Источники информации

1. Авторское свидетельство СССР №1555 399, МПК C25D 21/15, приоритет от 08.07.1987 г.

2. Патент Великобритании №1580010, МПК C01D 7/07, приоритет 21.07.1976 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ВОЗДУХА ОТ ДИОКСИДА УГЛЕРОДА ДЛЯ ЩЕЛОЧНЫХ ВОДОРОДНО-ВОЗДУШНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2008 |

|

RU2393593C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ГЕНЕРАТОР | 1999 |

|

RU2173008C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ С ЖИДКИМ АНОДОМ | 2005 |

|

RU2361329C2 |

| СПОСОБ ОЧИСТКИ ВОЗДУХА ОТ ДИОКСИДА УГЛЕРОДА В ВОДОРОДНО-ВОЗДУШНОМ МАТРИЧНОМ ТОПЛИВНОМ ЭЛЕМЕНТЕ СО ЩЕЛОЧНЫМ ЭЛЕКТРОЛИТОМ | 2008 |

|

RU2373615C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ ТОКА, ТОПЛИВНЫЙ ЭЛЕМЕНТ, СИСТЕМА ТОПЛИВНОГО ЭЛЕМЕНТА И СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО ГАЗА ДЛЯ ДАННОЙ СИСТЕМЫ | 2005 |

|

RU2298262C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ АЗОТНЫХ УДОБРЕНИЙ | 2008 |

|

RU2479558C2 |

| СПОСОБ ВЫВЕДЕНИЯ ИЗ ДЕЙСТВИЯ ВОДОРОДНО-ВОЗДУШНОГО ЭЛЕКТРОХИМИЧЕСКОГО ГЕНЕРАТОРА (ЭХГ) | 2006 |

|

RU2314600C1 |

| ПЛАНАРНЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ, БАТАРЕЯ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2417488C1 |

| ВЫСОКОАКТИВНАЯ МНОГОСЛОЙНАЯ ТОНКОПЛЕНОЧНАЯ КЕРАМИЧЕСКАЯ СТРУКТУРА АКТИВНОЙ ЧАСТИ ЭЛЕМЕНТОВ ТВЕРДООКСИДНЫХ УСТРОЙСТВ | 2016 |

|

RU2662227C2 |

| РАЗДЕЛЕНИЕ ГАЗОВ С ВЫСОКИМ ЭНЕРГЕТИЧЕСКИМ КПД ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2001 |

|

RU2280925C2 |

Изобретение относится к химическим источникам тока, в частности к щелочным топливным элементам, и может быть использовано в электрохимическом генераторе на щелочных топливных элементах, предназначенных для использования в энергоустановках космических летательных аппаратов, автомобильном транспорте, подводных лодках. Способ очистки электролита щелочного топливного элемента от карбонатов включает использование электрического тока, а также подачу в катодную камеру топливного элемента чистого кислорода и продувку анодной камеры инертным газом, например азотом, увлажненным водой при температуре от 20 до 100°С, при этом в процессе очистки камеры на электроды подают напряжение ниже напряжения разложения воды. Изменяя время обработки, ток и напряжение, можно снизить содержание карбонатов в щелочном электролите до требуемой величины, что позволяет исключить стадию перезаправки батареи топливных элементов чистым электролитом. Повышение работоспособности батареи топливных элементов является техническим результатом изобретения. 1 ил.

Способ очистки электролита щелочного топливного элемента от карбонатов, включающий использование электрического тока, отличающийся тем, что в катодную камеру топливного элемента подают чистый кислород, анодную камеру топливного элемента продувают инертным газом, увлажненным водой при температуре от 20 до 100°С, а на электроды подают напряжение ниже напряжения разложения воды.

| СПОСОБ ОЧИСТКИ ВОДЫ | 2000 |

|

RU2244687C2 |

| ОСНОВНЫЕ КАРБОНАТЫ ДВУХВАЛЕНТНОГО КОБАЛЬТА, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 1996 |

|

RU2154664C2 |

| Способ регенерации щелочных электролитов серебрения | 1987 |

|

SU1555399A1 |

| JP 2004307876 A, 04.11.2004 | |||

| JP 2003306788 A, 31.10.2003 | |||

| US 5702585 A, 30.12,1997 | |||

| JP 56075582 A, 22.06.1981. | |||

Авторы

Даты

2012-01-10—Публикация

2010-10-27—Подача