Изобретение относится к химической, нефтехимической, пищевой и др. отраслям промышленности, в частности к методам разделения бинарных и многокомпонентных смесей ректификацией.

Известна ректификационная установка [1], где смесь в колонну подается вниз укрепляющей секции колонны. Колонна имеет куб в нижней части для подвода в нее тепла и образования парового орошения колонны и дистиллятор сверху колонны для отвода тепла с образованием верхнего жидкостного орошения (флегмы) и получения дистиллята в виде жидкости. Для подвода тепла в кубе колонны обычно используют водяной пар. Для отвода тепла сверху колонны наиболее часто используют охлаждение водой.

Недостатками этой установки являются большая высота ректификационной колонны, потери тепла через стенки колонны в окружающую среду и с отходящими продуктами - дистиллятом и остатком.

Известна ректификационная установка [2]. Она состоит из колонны, куба, дистиллятора и компрессора для сжатия паров, выходящих из верха колонны. Такая установка обладает высокой эффективностью. Она позволяет использовать отходящее тепло конденсации паров дистиллята для испарения жидкости в кубе колонны (создание парового орошения) и тем самым сэкономить затраты тепла в колонне.

Недостатками такой установки является большая высота колонны и потери тепла через ее стенку в окружающую среду даже при наличии тепловой изоляции колонны, потери энергии дросселирования и потери тепла с остатком, отходящим из нижней части колонны.

Известна ректификационная установка [3]. Эта установка обладает более высокой эффективностью. Впервые такой процесс ректификации был предложен Б.Г.Берго [3]. Автор сообщает, что использование изобретения при ректификации легких углеводородных газов дает до 30% экономии энергетических затрат.

Эта ректификационная установка состоит из ректификационной колонны в виде теплообменного аппарата, трубное пространство которого образует укрепляющую секцию колонны, а межтрубное пространство образует отгонную секцию колонны с давлением в трубном пространстве больше давления в межтрубном пространстве, оборудованную компрессором для сжатия паров, уходящих из межтрубного пространства колонны до давления паров в трубном пространстве колонны и направления их из отгонной секции в концентрационную секцию колонны, оборудованную дросселем на линии жидкости, уходящей снизу концентрационной секции с подачей ее после дросселя в линию сырья с подачей сырья в парожидкостном виде наверх отгонной секции, с отбором паров с верха концентрационной секции колонны и отбором жидкого остатка с низа отгонной секции.

Недостатками этой колонны является малая поверхность контакта фаз в как в межтрубном, так и в трубном пространстве колонны, минимальная общая поверхность труб в колонне теплообмен между трубчатой и межтрубной зоной колонны, что снижает ее эффективность, потери энергии при дросселировании паров и потери тепла с остатком, отходящим из нижней части колонны.

Технический результат изобретения заключается в повышении эффективности работы установки за счет энергосбережения.

Технический результат изобретения достигается за счет того, что ректификационная установка включает ректификационную колонну в виде кожухотрубного теплообменного аппарата, трубное пространство которого образует укрепляющую секцию колонны, межтрубное пространство образует отгонную секцию колонны с давлением в трубном пространстве больше давления в межтрубном пространстве, оборудованную компрессором для сжатия паров, оборудованную дистиллятором для отбора паров с верха концентрационной секции колонны, причем межтрубное пространство ректификационной колонны заполнено насадкой, установлены детандер на одном валу с компрессором и теплообменник-подогреватель для подогрева исходной смеси.

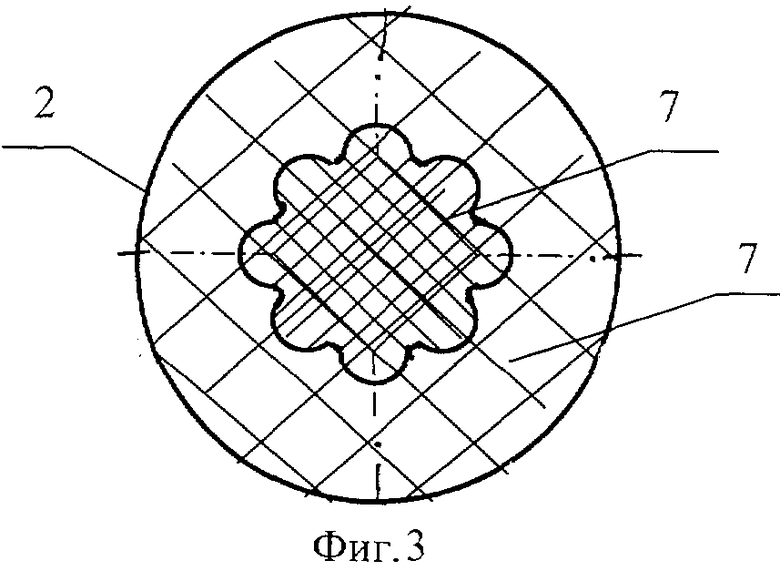

Кроме того, ректификационная установка включает ректификационную колонну, выполненную в виде теплообменного аппарата типа «труба в трубе», а также ректификационная установка имеет пространство внутри труб ректификационной колонны, заполненное насадкой, для ее поддержки у нижних труб установлена решетка или сетка, а стенки труб имеют гофрированную форму.

Сущность изобретения заключается в том, что с целью повышения эффективности работы установки межтрубное пространство ректификационной колонны заполнено насадкой, увеличивающей поверхность контакта паровой и жидкой фаз, вместо дросселя установлен детандер на одном валу с компрессором для использования энергии расширения паров в детандере на вращение компрессора, а для использования теплоты отходящего остатка для подогрева исходной смеси установлен теплообменник-подогреватель. Ректификационная колонна может быть выполнена в виде теплообменного аппарата типа «труба в трубе», причем пространство труб ректификационной колонны может быть заполнено насадкой, а стеки труб иметь гофрированную форму.

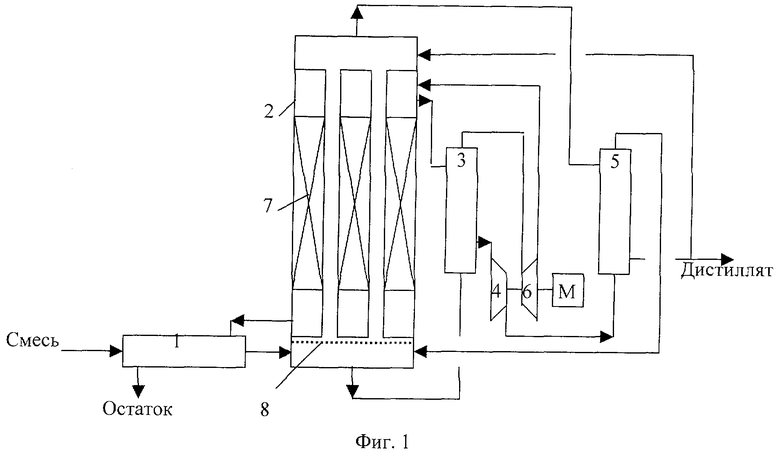

Схема ректификационной установки представлена на Фиг.1.

Ректификационная установка состоит из теплообменника-подогревателя 1, соединенного снизу с трубным пространством ректификационной колонны 2, выполненной в виде теплообменного аппарата, трубное пространство которого образует укрепляющую секцию колонны, а межтрубное пространство образует отгонную секцию колонны с давлением в трубном пространстве больше давления в межтрубном пространстве, теплообменника 3, соединенного с сверху с межтрубным пространством ректификационной колонны 2, компрессора 4 для сжатия паров, уходящих через теплообменник 3 из межтрубного пространства колонны до давления паров в трубном пространстве колонны и направления их из отгонной секции в концентрационную секцию колонны, дистиллятора 5, соединенного с верхней частью колонны 2, детандера 6, установленного после теплообменника 3 на линии жидкости, уходящей снизу концентрационной секции колонны 2, и соединенного сверху колонны 2 с ее межтрубным пространством, и мотора М, приводящего во вращение вал компрессора 4.

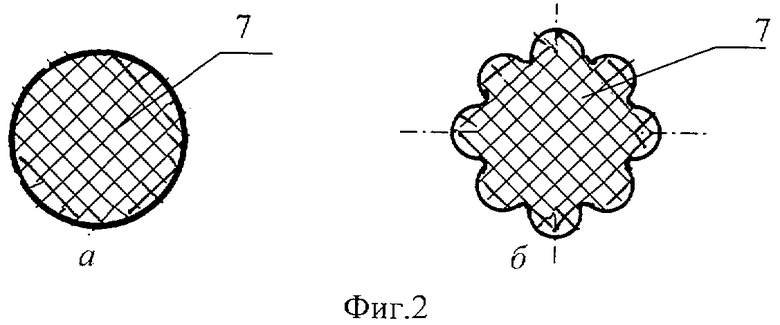

Межтрубное пространство колонны 2 заполнено насадкой 7, увеличивающей поверхность контакта паровой и жидкой фаз. С этой же целью насадкой 7 может быть заполнено трубное пространство (Фиг.2) колонны 2, для ее поддержки у нижних торцов труб установлена решетка или сетка 8 (Фиг.1). Ректификационная колонна 2 может быть выполнена также в виде теплообменного аппарата типа «труба в трубе» (Фиг.3). Стенки труб колонны 2 могут быть круглыми (Фиг.2а) или иметь гофрированную форму (Фиг.2б), что значительно увеличивает общую поверхность труб в колонне и теплообмен между трубчатой и межтрубной зонами колонны.

Ректификационная установка работает следующим образом.

Исходная смесь подается через теплообменник-подогреватель 1 снизу в трубное пространство колонны 2. Сюда же подается парожидкостная смесь из верхней части межтрубного пространства колонны 2, походящая через теплообменник 3 и компрессор 4, приводимый во вращение мотором М и создающий повышенное давление и температуру в трубном пространстве колонны 2. Пары, поднимающиеся в трубном пространстве колонны 2, контактируют со стекающей вниз флегмой и обогащаются легколетучим компонентом. Они удаляются сверху колонны 2, конденсируются в дистилляторе 5 и поступают частично в виде флегмы в верхнюю часть колонны 2, а частично уходят в виде дистиллята. Парожидкостная смесь из нижней часта колонны 2 под давлением проходит теплообменник 3 и детандер 6, где дросселируется, отдавая свою энергию на вращение компрессора, и поступает в межтрубное пространство колонны 2 как орошение. Межтрубное пространство колонны 2 для увеличения поверхности контакта паровой и жидкой фаз заполнено насадкой 7. Нагрев парожидкостной смеси в межтрубном пространстве колонны 2 происходит за счет передачи теплоты из трубного пространства через стенки труб, тем самым исключается необходимость в кубе колонны и подводе в него тепла, а также потери тепла в окружающую среду. Пары из верхней часта межтрубного пространства колонны 2 проходят теплообменник 3, где нагреваются за счет паров, выходящих из трубного пространства колонны. Выходящий из нижней части межтрубного пространства колонны 2 остаток отдает свое тепло на подогрев исходной смеси в теплообменнике-подогревателе 1.

На Фиг.2 показан вариант трубчатки колонны, когда внутренняя поверхность труб ректификационной колонны также заполнена насадкой 7, для ее поддержки у нижних торцов труб установлена решетка или сетка 8, а стенки труб имеют гофрированную форму. В этом случае значительно увеличивается межфазная поверхность в трубном пространстве колонны, а также теплообмен между трубчатой и межтрубной зоной колонны.

Литература

1. Александров И.А Ректификационные и абсорбционные аппараты. -М.: Химия, 1978, с.13.

2. Александров И.А. Ректификационные и абсорбционные аппараты. М.: Химия, 1978, с.31.

3. Берго Б.Г. и др. Пат. США 3390534 от 02.07.1968 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2014 |

|

RU2575036C1 |

| Установка для производства ректификованного спирта | 1980 |

|

SU912750A1 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2020 |

|

RU2751695C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2006 |

|

RU2315107C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2007 |

|

RU2352639C1 |

| Установка непрерывного действия для производства экстракта цикория | 1987 |

|

SU1479048A1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2098173C1 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 1994 |

|

RU2069227C1 |

| Многоступенчатая холодильная установка | 1987 |

|

SU1548622A1 |

| Ректификационная установка | 1983 |

|

SU1121018A1 |

Изобретение относится к химической, нефтехимической, пищевой и др. отраслям промышленности, в частности к методам разделения бинарных и многокомпонентных смесей ректификацией. Ректификационная установка включает ректификационную колонну в виде кожухотрубного теплообменного аппарата, трубное пространство которого образует укрепляющую секцию колонны, а межтрубное пространство образует отгонную секцию колонны, теплообменник, соединенный с верхом межтрубного пространства колонны, компрессор для сжатия паров, дистиллятор, соединенный с верхней частью концентрационной секции колонны, линию подачи парожидкостной смеси из нижней части колонны через теплообменник в верхнюю часть межтрубного пространства колонны, детандер, установленный на линии подачи парожидкостной смеси из нижней части колонны через теплообменник в верхнюю часть межтрубного пространства на одном валу с компрессором. Межтрубное пространство и пространство внутри труб ректификационной колонны заполнены насадкой, у нижних торцов труб установлена решетка или сетка, а стенки труб имеют гофрированную форму. Технический результат - повышение эффективности работы установки за счет энергосбережения. 3 з.п. ф-лы, 3 ил.

1. Ректификационная установка, включающая ректификационную колонну в виде кожухотрубного теплообменного аппарата, трубное пространство которого образует укрепляющую секцию колонны, а межтрубное пространство образует отгонную секцию колонны, теплообменник, соединенный с верхом межтрубного пространства колонны, компрессор для сжатия паров, уходящих через теплообменник из межтрубного пространства колонны, до давления в трубном пространстве больше давления в межтрубном пространстве, и направления их из отгонной секции в концентрационную секцию колонны, дистиллятор, соединенный с верхней частью концентрационной секции колонны, линию подачи парожидкостной смеси из нижней части колонны через теплообменник в верхнюю часть межтрубного пространства колонны, отличающаяся тем, что установка снабжена детандером, установленным на линии подачи парожидкостной смеси из нижней части колонны через теплообменник в верхнюю часть межтрубного пространства на одном валу с компрессором.

2. Ректификационная установка по п.1, отличающаяся тем, что ректификационная колонна выполнена в виде кожухотрубного теплообменного аппарата типа «труба в трубе».

3. Ректификационная установка по п.1, отличающаяся тем, что содержит теплообменник-подогреватель, соединенный снизу с трубным пространством ректификационной колонны.

4. Ректификационная установка по п.1 или 2, отличающаяся тем, что межтрубное пространство и пространство внутри труб ректификационной колонны заполнены насадкой, у нижних торцов труб установлена решетка или сетка, а стенки труб имеют гофрированную форму.

| US 3390534 А, 02.07.1968 | |||

| Способ разделения газовой смеси ректификацией | 1957 |

|

SU117913A1 |

| US 4070172 А, 24.01.1978 | |||

| Теплообменный элемент типа труба в трубе | 1980 |

|

SU932184A2 |

| ВЕРТИКАЛЬНЫЙ КОЖУХОТРУБНЫЙ АППАРАТ ДЛЯ КОНДЕНСАЦИИ ПАРА И КОНЦЕНТРИРОВАНИЯ ПРИМЕСЕЙ ЭТИЛОВОГО СПИРТА | 2007 |

|

RU2343196C1 |

| ВЕРТИКАЛЬНЫЙ КОЖУХОТРУБНЫЙ АППАРАТ ДЛЯ КОНДЕНСАЦИИ ПАРА И КОНЦЕНТРИРОВАНИЯ ПРИМЕСЕЙ ЭТИЛОВОГО СПИРТА | 2006 |

|

RU2312695C1 |

| Кожухотрубный колонный аппарат | 1979 |

|

SU876144A2 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ | 0 |

|

SU364812A1 |

| US 4539816 А, 10.09.1985. | |||

Авторы

Даты

2010-07-10—Публикация

2009-03-05—Подача