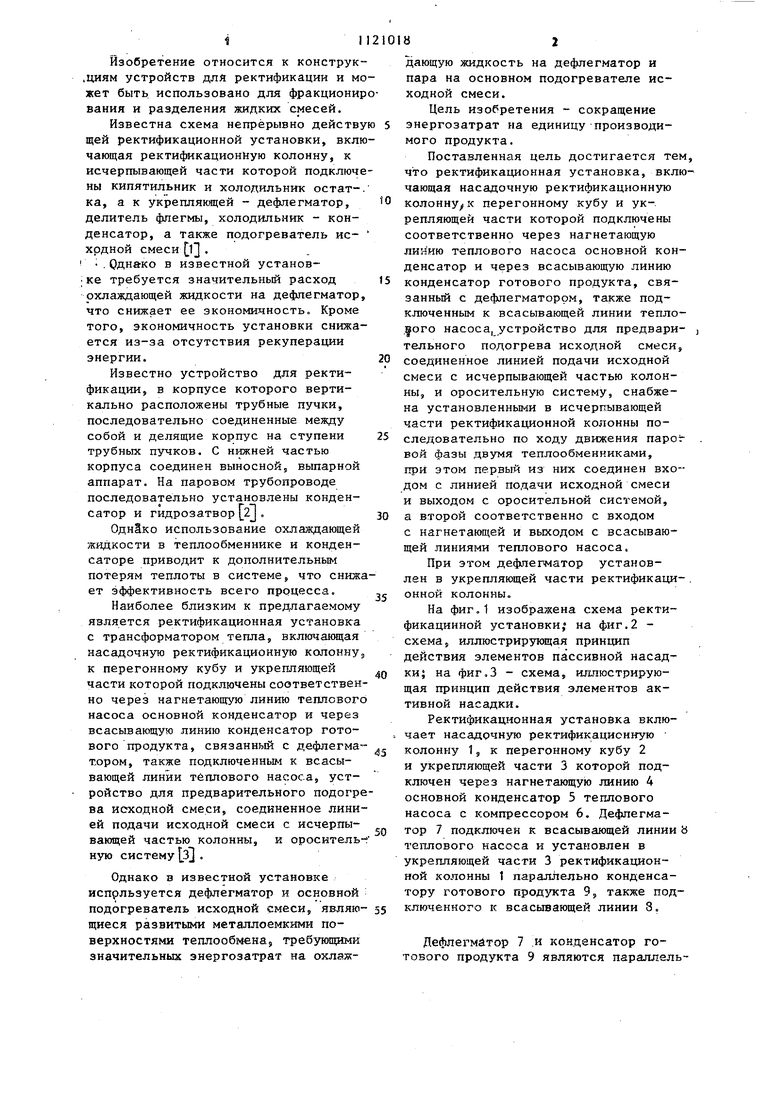

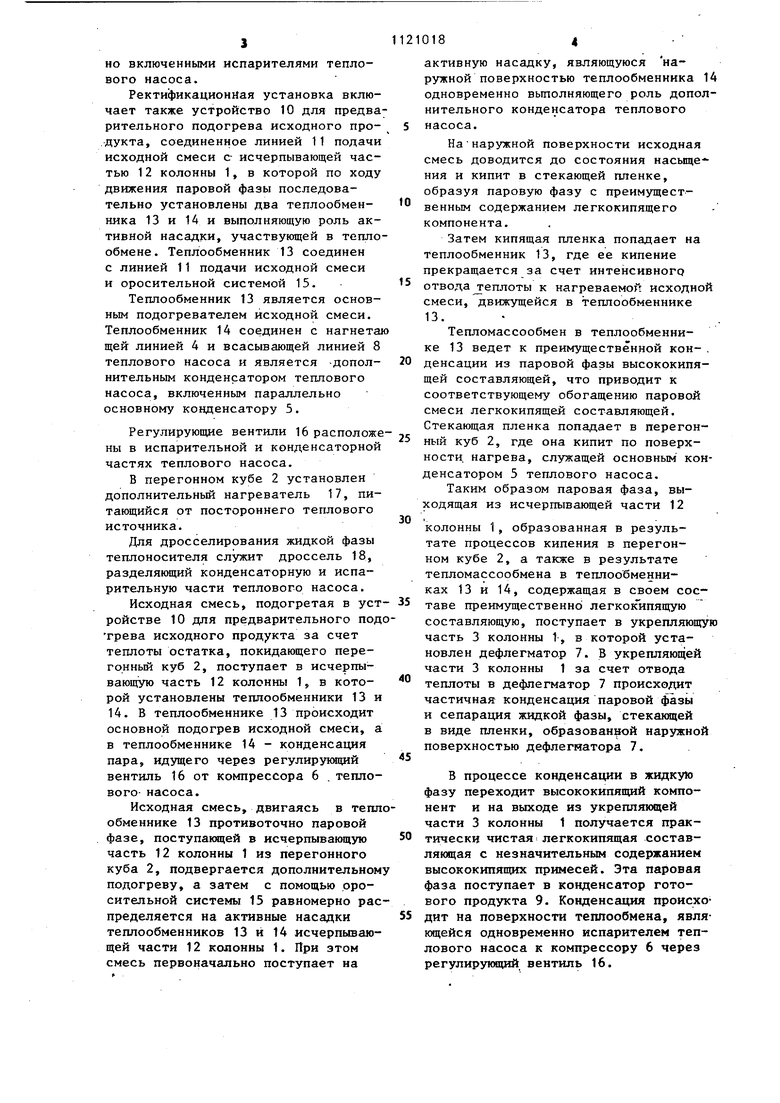

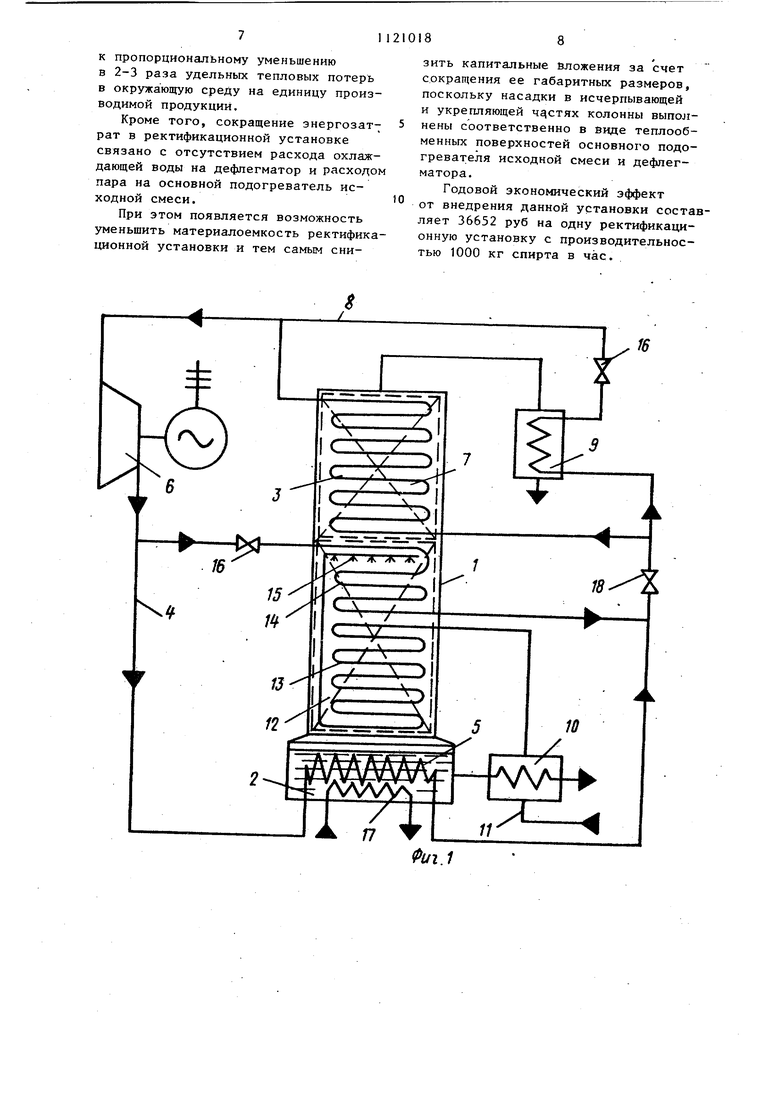

i1 изобретение относится к конструк,циям устройств дли ректификации и мо жет быть использовано для фракционир вания и разделения жидких смесей. Известна схема непрерывно действу щей ректификационной установки, вклю чающая ректификационную колонну, к исчерпывающей части которой подключе ны кипятильник и холодильник остатка, а к укрегшякяцей - дефлегматор, делитель флегмы, холодильник - конденсатор, а также подогреватель исхрдной смеси l . -.Однако в известной установ ке требуется значительный расход охлаждающей жидкости на дефлегматор что снижает ее экономичность. Кроме того, экономичность установки снижается из-за отсутствия рекуперации энергии. Известно устройство для ректификации, в корпусе которого вертикально расположены трубные пучки, последовательно соединенные между собой и делящие корпус на ступени трубных пучков. С нижней частью корпуса соединен выносной, выпарной аппарат. На паровом трубопроводе последовательно установлены конденсатор и гидрозатвор 2j . Однако использование охлаждающей жидкости в теплообменнике и конденсаторе приводит к дополнительным потерям теплоты в системе, что снижа ет эффективность всего процесса. Наиболее близким к предлагаемому является ректификационная установка с трансформатором тепла, включающая насадочную ректификационнзто колонну, к перегонному кубу и укрепляющей части которой подключены соответствен но через нагнетающую линию теплового насоса основной конденсатор и через всасывающую линию конденсатор готового продукта, связанный с дефлегма тором, также подключенным к всасывающей линии теплового насоса, устройство для предварительного подогре ва исходной смеси, соединенное линией подачи исходной смеси с исчерпывающей частью колонны, к оросительную систему SJ . Однако в известной установке испрльзуется дефлегматор и основной подогреватель исходной смеси, являющиеся развитыми металлоемкими поверхностями теплообмена9 требующими значительных энергозатрат на охлаждающую жидкость на дефлегматор и пара на основном подогревателе исходной смеси. Цель изобретения - сокращение энергозатрат на единицу производимого продукта. Поставленная цель достигается тем, что ректификационная установка, включающая насадочную ректификационную колонну, к перегонному кубу и укрепляющей части которой подключены соответственно через нагнетающую линию теплового насоса основной конденсатор и через всасывающую линию конденсатор готового продукта, связанный с дефлегматором, также подключенным к всасывающей линии тепло ого насоса, устройство для предвари- , тельного подогрева исходной смеси, соединенное линией подачи исходной смеси с исчерпывающей частью колонны, и оросительную систему, снабжена установленны1.1И в исчерпывающей части ректификационной колонны последовательно по ходу движения парог вой фазы двумя теплообменниками, при этом первый из них соединен входом с линией подачи исходной смеси и выходом с оросительной системой, а второй соответственно с входом с нагнетающей и выходом с всасывающей линиями теплового насоса. При этом дефлегматор установлен в укрепляющей части ректификаци-. онной колонны. На фиг.1 изображена схема ректификацинной установки, на фиг.2 схема, иллюстрирукяцая принцип действия элементов пассивной насадки} на фиг.З - схема, шшюстрирующая принцип действия элементов активной насадки. Ректификационная установка включает насадочную ректификационную колонну 15 к перегонному кубу 2 и укрепляющей части 3 которой подключен через нагнетающую линию 4 основной конденсатор 5 теплового насоса с компрессором 6. Дефлегматор 7 подключен к всасывающей линии Ь теплового насоса и установлен в укрепляющей части 3 ректификационной колонны 1 параллельно конденсатору готового продукта 9,, также подключенного к всасывающей линии 8. Дефлегмйтор 7 и конденсатор готового продукта 9 являются параллельно включенными испарителями теплового насоса. Ректификационная установка включает также устройство 10 для предва рительного подогрева исходного про.дукта, соединенное линией 11 подачи исходной смеси с- исчерпывающей частью 12 колонны 1, в которой по ходу движения паровой фазы последовательно установлены два теплообменкика 13 и 14 и выполняющую роль активной насадки, участвующей в тепло обмене. Теплообменник 13 соединен с линией 11 подачи исходной смеси и оросительной системой 15. Теплообменник 13 является основным подогревателем исходной смеси. Теплообменник 14 соединен с нагнета щей линией 4 и всасывающей линией 8 теплового насоса и является -дополнительным конденсатором теплового насоса, включенным параллельно основному конденсатору 5. Регулирующие вентили 16 располож ны в испарительной и конденсаторной частях теплового насоса. В перегонном кубе 2 установлен дополнительный нагреватель 17, питающийся от постороннего теплового источника. Для дросселирования жидкой фазы теплоносителя служит дроссель 18, разделяющий конденсаторную и испарительную части теплового насоса. Исходная смесь, подогретая в уст ройстве 10 для предварительного под трева исходного продукта за счет теплоты остатка, покидающего перегонный куб 2, поступает в исчерпывающую часть 12 колонны 1, в которой установлены теплообменники 13 и 14. В теплообменнике 13 происходит основной подогрев исходной смеси, в теплообменнике 14 - конденсация пара, идущего через регулирукиций вентиль 16 от компрессора 6 , тепло вого- насоса. Исходная смесь, двигаясь в тепл обменнике 13 противоточно паровой фазе, поступающей в исчерпывающую часть 12 колонны 1 из перегонного куба 2, подвергается дополнительном подогреву, а затем с помощью оросительной системы 15 равномерно ра пределяется на активные насадки теплообменников 13 и 14 исчерпывающей части 12 колонны 1. При зтом смесь первоначально поступает на активную насадку, являющуюся наружной поверхностью теплообменника 14 одновременно вьшолняющего роль дополнительного конденсатора теплового насоса. На наружной поверхности исходная смесь доводится до состояния насьпдения и кипит в стекающей пленке, образуя паровую фазу с преимущественным содержанием легкокипящего компонента. Затем кипящая пленка попадает на теплообменник 13, где ее кипение прекращается за счет интенсивного отвода -еплоты к нагреваемой исходной смеси, движущейся в теплообменнике 13. Тепломассообмен в теплообменнике 13 ведет к преимущественной кон- , денсации из паровой фазы высококипящей составляющей, что приводит к соответствующему обогащению паровой смеси легкокипящей составляющей. Стекающая пленка попадает в перегонный куб 2, где она кипит по поверхности, нагрева, служащей основным конденсатором 5 теплового насоса. Таким образом паровая фаза, выходящая из исчерпывающей части 12 колонны 1, образованная в результате процессов кипения в перегонном кубе 2, а также в результате тепломассообмена в теплообменниках 13 и 14, содержащая в своем составе преимущественно легкокипящую составляющую, поступает в укрепляющую часть 3 колонны 1, в которой установлен дефлегматор 7. В укрепляющей части 3 колонны 1 за счет отвода теплоты в дефлегматор 7 происходит частичная конденсация паровой фазы и сепарация жидкой фазы, стекакицей в виде пленки, образованной наружной поверхностью дефлегматора 7. В процессе конденсации в жидкую фазу переходит высококипящий компонент и на выходе из укрепляющей части 3 колонны 1 получается практически чистая легкокипящая составляющая с незначительным содержанием высококипящих примесей. Эта паровая фаза поступает в конденсатор готового продукта 9. Конденсация происходит на поверхности теплообмена, являющейся одновременно испарителем теплового насоса к компрессору 6 через регулирукиций вентиль 16. Тепловсуй насос в ректификационной установке работает следующим образом Пары теплоносителя, образующиеся в испарителях (дефлегматоре 7 и конденсаторе готового продукта 9, подкл ченньк параллельно), поступают в ком прессор 6 теплового насоса, где сжимаются за счет работы, затрачиваемой на привод. Сжатые пары поступают в конденсатор теплового насоса, образуемый дву мя параллельно соединенными поверхностями теплообмена, одна из которых основной конденсатор 5 теплового насоса, расположенный в перегонном кубе 2, другая - дополнительный конденсатор, теплового насоса (теплообменник 14). Жидкая фаза теплоносителя, образовавшаяся в основном и дополнительном конденсаторах 5 и 14 теплового насоса после дросселирования (дроссель 18) вновь поступает в Дефлегматор 7 и конденсатор 9. Наличие регулирующих вентилей 16 в испарительной и конденсаторной частях теплового наСоса позволяет менять сопротивление во всасывающей 8 и нагнет.ющей 4 линиях теплового насоса, перераспределять потоки теплоносителя в параллельно соеди ненные линии дефлегматора 7 и конденсатора 9, и основного и дополнительного конденсаторов 5 и 14, и тем самым менять распределение тепловых потоков в испарительной и кон денсаторной частях теплового насоса При Этом, воздействуя на процессы тепломассообмена, изменяют состав получаемого продукта. Таким образом, в данной установке использование теплообменников, установленных в исчерпывающей части колонны последовательно по ходу движения паровой фазы и выполняющих рол активной насадки, участвующей в теплообмене, позволяет интенсифицировать процесс тепломассообмена. Для доказательства рассмотрим два одинаковых элемента насадки с площадью dF , один из которых является элементом пассивной насадки, служащей только для создания развитой поверхности контакта взаимодействующих фаз, а другой - элементом активной насадки, участвующей в теплообмене (фиг.2 и 3)о Примем, что в рассматриваемых вариантах паровая фаза имеет одинаковые температуру tp и состав, который характеризуется одним и тем же порциальным давлением р конденсирующейся составляющей. Флегма, стекающая по насадке, в обоих случаях поступает на элементы насадки с одной и той же температурой io и имеет одинаковый состав. Тогда в результате тепломассообмена на элементе пассивной насадки температура флегмы на выходе с элемента составляет величину i . Средняя температура стекающей пленки равна 1 V 2 Удельные потоки теплоты ( и массы О д могут быть выражены; ); V- tn-Ptcp L oi. и I - коэффициенты тепломассоотдачи, Itcp) парциальное давление паровой фазы конденсирующейся составляющей при температуре t В случае активной насадки в результате отвода части теплоты в элемент активной насадки температура флегмы на выходе с элемента равна; ilH, . . Средняя температура пленки f и, соответственно, изменяются удельные потоки теплоты и массы: HT(n-t,p)q, VM fitPn-P{i.p)q. Проведенные исследования процесов тепломассообмена в аппаратах с ктивной насадкой показали, что коэфициент тепломассообмена увеличиваетя в активной насядке в 2-3 раза в равнении с пассивной -насадкой. Следовательно, при использовании ктивной насадки за счет интенсифиации тепло- и массообмена сокращатся высота насадки, соответственно меньшаются габаритные размеры рекификационной колонны, что приводит

к пропорциональному уменьшению в 2-3 раза удельных тепловых потерь в окружающую среду на единицу производимой продукций.

Кроме того, сокращение энергозатрат в ректификационной установке связано с отсутствием расхода охлаждающей воды на дефпегматор и расходом пара на основной подогреватель исходной смеси.

При этом появляется возможность уменьшить материалоемкость ректификационной установки и тем самым снизить капитальные вложения за счет сокращения ее габаритных размеров, поскольку насадки в исчерпывающей и укрепляющей ч,стях колонны выполнены соответственно в виде теплообменных поверхностей основного подогревателя исходной смеси и дефлегматора.

Годовой экономический эффект от внедрения данной установки составляет 36652 руб на одну ректификационную установку с производительностью 1000 кг спирта в час.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ УСТАНОВКОЙ ДЛЯ ПОЛУЧЕНИЯ СПИРТА С ИСПОЛЬЗОВАНИЕМ ТЕПЛОВОГО НАСОСА | 2012 |

|

RU2508148C1 |

| БРАЖНАЯ КОЛОННА ДЛЯ ПОЛУЧЕНИЯ СПИРТА | 1996 |

|

RU2100042C1 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ ЖИДКИХ КОМПОНЕНТОВ | 2005 |

|

RU2290244C1 |

| УСТРОЙСТВО РЕКТИФИКАЦИОННОЙ УСТАНОВКИ | 2020 |

|

RU2729618C1 |

| РЕКТИФИКАЦИОННАЯ УСТАНОВКА | 1995 |

|

RU2081661C1 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИОННОЙ ПЕРЕГОНКИ ЖИДКОЙ ФРАКЦИОННОЙ СМЕСИ В ТОКЕ НОСИТЕЛЯ | 2013 |

|

RU2544698C2 |

| РЕКТИФИКАЦИОННАЯ УСТАНОВКА | 2009 |

|

RU2393904C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ | 1998 |

|

RU2132214C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2015 |

|

RU2579910C1 |

| Установка для ректификации спирта | 1985 |

|

SU1440909A1 |

1. РЕКТИФИКАЦИОННАЯ УСТАНОВКА, включающая насадочную ректификационную колонну, к перегонному кубу IT укрепляющей части которой подключены соответственно через нагнетающую линию теплового насоса основной конденсатор и через всасывающую линию .конденсатор готового продукта, связанный с дефлегматором, тадсже подключенным к всасывающей линии теплового насоса, устройство для предварительного подогрева исходной смеси, соединенное линией нодйчи исходной смеси с исчерпывающей частью колонны, и оросительную систему, от л ичающаяся тем, что, с целью сокращения энергозатрат на единицу производимого продукта, она снабжена установленными в исчерпьгоающей части ректификационной колонны последовательно по ходу движения паровой фазы двумя теплообменниками при этом первый из них соединен входом .с линией подачи исходной смеси и выходом с оросительной системой, а вто&) рой соответственно с входов нагнетающей и выходом с всасывающей линиягми теплового насоса. 2. Установка по п.1, о т л и ч а ю- Л т, а я с я тем, что дефлегматор установлен в укрепляющей части ректификационной колонны.

to

to

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Касаткин А.Г | |||

| Основные процессы и аппараты химической технологии | |||

| М., Химия, 1971, с | |||

| Инерционно-аккумуляторное приспособление для автоматического открывания и закрывания поршневого затвора | 1912 |

|

SU509A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Теплообменные сушильные и холодильные установки | |||

| М., Энергия, 1972, с | |||

| Мяльно-трепальный станок | 1921 |

|

SU314A1 |

Авторы

Даты

1984-10-30—Публикация

1983-05-19—Подача