Изобретение относится к области энергосберегающих технологий и может использоваться в процессах ректификации.

Известно устройство, содержащее ректификационную колонну в виде пленочного кожухотрубчатого тепломассообменного аппарата, в котором функции исчерпывающей секции и конденсатора для образования дистиллята выполняет трубное пространство, а роль укрепляющей секции -межтрубное пространство. В верхней части межтрубного пространства аппарата расположена ситчатая тарелка, отделяющая укрепляющую секцию от конденсатора. Теплообменные трубы выполнены с оребрением наружной поверхности в виде продольных ребер с U-образной формой канала. Распределительное устройство представляет собой патрубки с диафрагмой, установленные над верхними концами теплообменных труб и образующие с ними гидрозатвор. Пучок теплообменных труб расположен во внутреннем кожухе, герметично закрепленном в корпусе аппарата. (Патент РФ №2575036 «Устройство для ректификации»).

Недостатком этого устройства является необходимость использования теплового насоса- компрессора для сжатия паровой фазы с целью повышения ее температуры и использования в качестве теплоносителя в отпорной части устройства. При высокой разнице кипения высококипящего и низкокипящего компонента в процессе ректификации потребуется высокая степень сжатия паров компрессором, что приводит к значительным расходам энергии, требует увеличения прочности конструкции, а, следовательно, и экономически нецелесообразно в этих условиях.

Наиболее близким аналогом (прототипом) изобретения является устройство для ректификации, в котором используется ступенчатое снижение давления процесса в последовательно работающих колоннах для разделения четырехкомпонентной смеси. Устройство состоит из четырех колон с кипятильниками, причем межтрубное пространство кипятильника первой колонны, работающей при давлении ниже давления во второй колонне используется в качестве конденсатора для второй колонны, а межтрубное пространство кипятильника второй колонны используется в качестве конденсатора для третьей колонны. Первая колонна снабжена отдельным конденсатором. Кипятильник третьей колонны обогревается внешним источником тепла. Это позволяет использовать тепло парогазовой смеси, выходящей с верха третьей колонны при повышенном давлении и температуре, для обогрева кипятильника второй колонны, работающей при более низком давлении, а тепло верхнего продукта второй колоны для обогрева кипятильника первой колонны, работающей при более низком давлении и температуре, что позволяет резко снизить потребление тепла для процессов ректификации (Айнштейн В.Г., Захаров М.К. Многокомпонентная ректификация (принцип и процессуальные схемы)//Хим. пром. 2001, №6. С. 39-47).

Недостатком этого устройства является необходимость использовать большую разность давлений в последовательно работающих колоннах, что приводит к высокой температуре кипения кубового остатка третьей колонны. Разность давлений в соседних колоннах еще более увеличивается в связи с тем, что к ней добавляется гидравлическое сопротивление последующей колонны, так как греющий пар в кипятильник в предшествующей колонны подается с верха последующей. Снижение разности давления можно достичь увеличением поверхности теплообмена кипятильника первой и второй колонны, однако это увеличивает металлоемкость и стоимость оборудования.

Задача изобретения заключается в создании нового устройства для ректификации с достижением следующего технического результата: снижение разности давлений в последовательно работающих ректификационных колоннах для разделения многокомпонентных смесей, снижение затрат энергии за счет снижения температуры кипения в кипятильниках колонн, повышение поверхности теплообмена и уменьшение металлоемкости конструкции.

Поставленная задача достигается устройством для ректификации, в котором используется ступенчатое снижение давления процесса в последовательно работающих колоннах для разделения четырехкомпонентной смеси. Устройство для ректификации выполнено в виде последовательно соединенных трех ректификационных колонн с кипятильниками, в которых используется ступенчатое снижение давления процесса, согласно изобретению кипятильники выполнены в виде пленочных испарителей, в которых теплообменные трубы выполнены переменного диаметра с оребрением наружной поверхности в виде продольных ребер, межтрубное пространство пленочного испарителя первой по ходу сырья колонны является конденсатором и одновременно укрепляющей частью второй колонны, работающей при давлении выше давления в первой колонне, трубное пространство пленочного испарителя первой колонны одновременно является отгонной частью первой колонны, укрепляющая часть первой колонны находится над испарителем первой колонны и может быть выполнена насадочной или тарельчатой секцией, первая колонна снабжена конденсатором, межтрубное пространство пленочного испарителя второй колонны является конденсатором и укрепляющей частью третьей колонны, работающей при давлении выше давления второй колонны, а трубное пространство пленочного испарителя второй колонны является отгонной частью второй колонны, межтрубное пространство пленочного испарителя третьей колонны обогревается внешним источником тепла, например водяным паром, а трубное пространство является отгонной частью третьей колонны, в верхней части межтрубного пространства пленочных испарителей первой и второй колонны расположена ситчатая тарелка, отделяющая укрепляющую секцию от конденсатора; при этом распределительное устройство над трубами пленочных испарителей представляет собой патрубки с диафрагмой, установленные над верхними концами теплообменных труб и образующие с ними гидрозатвор.

Изобретение позволяет снизить гидравлическое сопротивление колонн, увеличить поверхность теплообмена в кипятильниках первой и второй и конденсаторах второй и третьей колонны, тем самым уменьшить разность температур между греющим потоком пара и кипящей в кипятильниках жидкости, которые в тоже время выполняют функции укрепляющей и отгонной частей колонн. Все это уменьшает разность давлений между колоннами и снижает температуру кубовой части второй и третьей колонны. Оребрение теплообменных труб позволяет увеличить поверхность теплообмена и массообмена в межтрубном пространстве. Это позволяет использовать устройство для ректификации многокомпонентных смесей с более широкой разностью температур кипения компонентов, уменьшить разность температур между парами теплоносителя и испаряющейся в пленочном кипятильнике жидкости, что в целом снижает потребление, например, водяного пара в кипятильнике третьей колонны (при снижении температуры конденсации пара, теплота конденсации увеличивается) и избежать термической деградации компонентов в кубе третьей колонны.

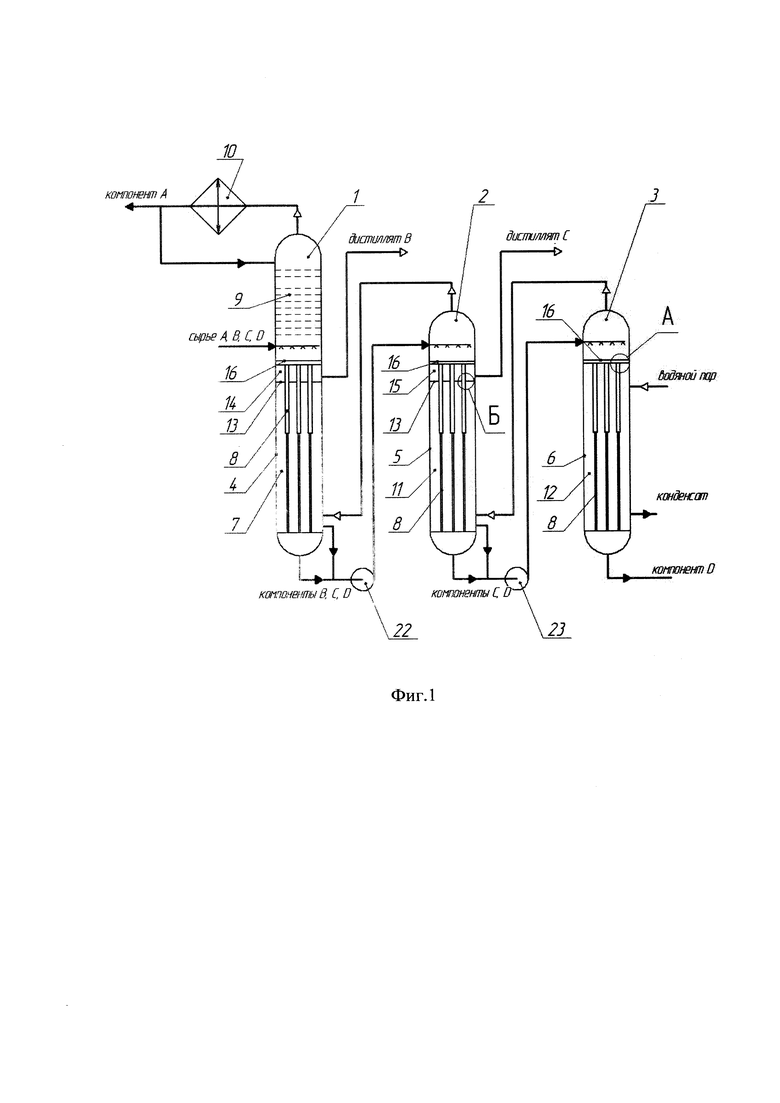

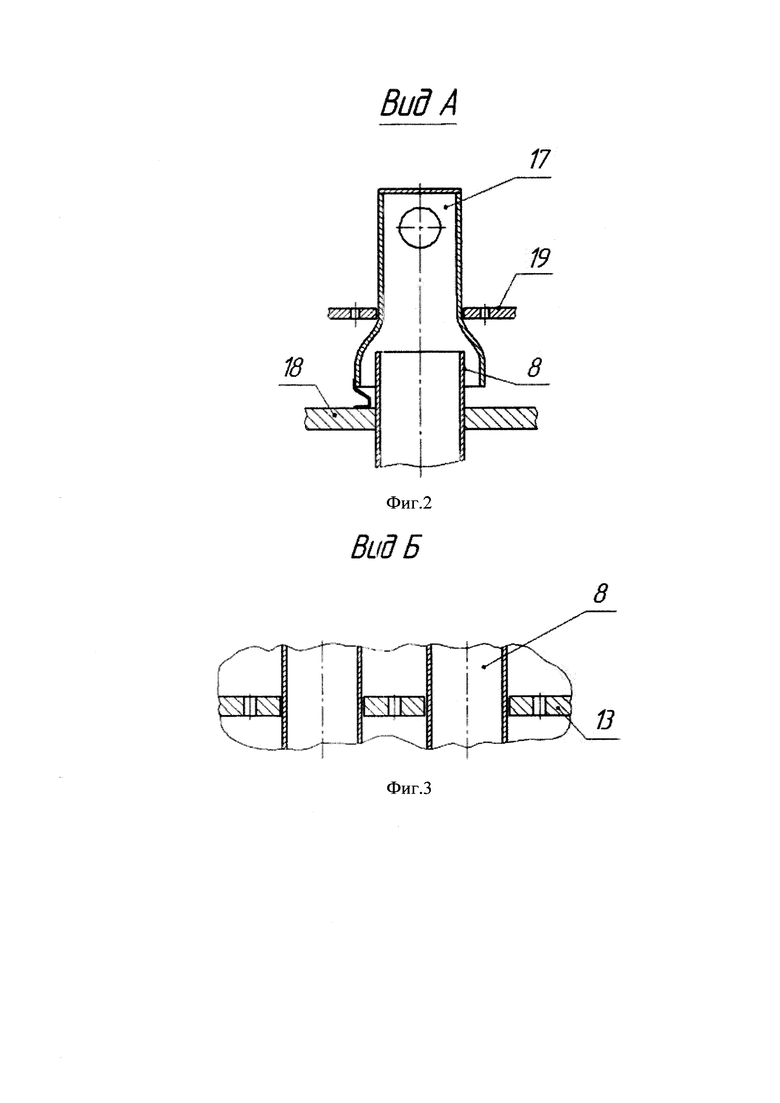

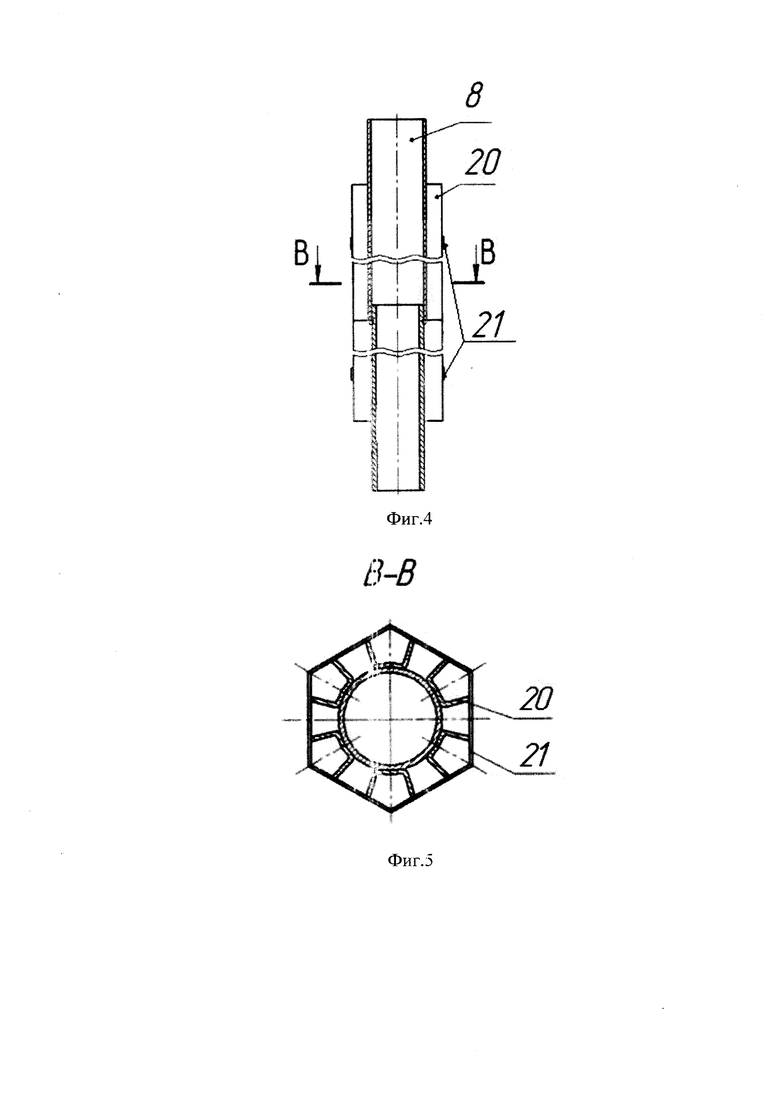

На фиг. 1 изображено устройство для ректификации, на фиг. 2 показан вид А, на фиг. 3 показан вид Б, на фиг. 4 изображена теплообменная труба переменного сечения, на фиг. 5 показан разрез В-В.

Устройство состоит из трех колонн 1, 2, 3 с кипятильниками, представляющими собой пленочные испарители 4, 5, 6. Межтрубное пространство 7 пленочного испарителя 4 первой по ходу сырья колонны 1 является конденсатором и одновременно укрепляющей частью второй колонны 2, работающей при давлении выше давления в первой колонне 1. Трубное пространство труб 8 первой колонны 1 одновременно является отгонной частью первой колонны 1. Укрепляющая часть 9 первой колонны 1 находится над испарителем 4 первой колонны 1 и может быть выполнена насадочной или тарельчатой секцией. Первая колонна 1 снабжена конденсатором 10. Межтрубное пространство 11 пленочного испарителя 5 второй колонны 2 является конденсатором и укрепляющей частью третьей колонны 3, работающей при давлении выше давления второй колонны 2, а трубное пространство труб 8 испарителя 5 второй колонны 2 является отгонной частью второй колонны 2. Межтрубное пространство труб 12 испарителя 6 третьей колонны 3 обогревается внешним источником тепла, к примеру водяным паром, а трубное пространство труб 8 является отгонной частью третьей колонны 3 В верхней части межтрубного пространства 7, 11 пленочных испарителей 4, 5 первой и второй колонны расположены ситчатые тарелки 13, отделяющие укрепляющие секции от конденсаторов 14, 15. С ситчатых тарелок 13 отводится дистиллят второй и третьей колонны. Распределительное устройство 16 (фиг. 2) над трубами 8 пленочных испарителей 4, 5, 6 представляет собой патрубки с диафрагмой 17, установленные над верхними концами теплообменных труб 8, закрепленных в трубной решетке 18, и образующие с ними гидрозатвор. Для закрепления патрубков с диафрагмой 17 используется распределительная решетка 19, опирающаяся по периметру на трубную решетку 18. На фиг. 3 изображена ситчатая тарелка 13 для отбора дистиплята. Теплообменные трубы 8 пленочных испарителей 4, 5, 6 выполнены с оребрением наружной поверхности в виде продольных ребер 20 (фиг. 4, 5). Для предотвращения изгиба оребренных труб используют хомуты 21 (фиг. 5).

Устройство для ректификации работает следующим образом. Сырье, состоящее из 4-х компонентов А, В, С и D поступает на распределительное устройство 16 колонны 1, распределяется по трубам 8 с помощью решетки 19 и патрубков с диафрагмой 17 и распределяется по поверхности труб в виде тонкой, стекающей вниз пленки жидкости. Трубы 8 пленочного испарителя 4 колонны 1 обогреваются парами верхнего продукта колонны 2, который конденсируется на наружной поверхности оребренных теплообменных труб 8. Конденсат стекает противотоком поднимающимся вверх парам и обогащается высококипящими компонентами С и D, а пары - низкокипящим компонентом В, который выводится с ситчатой тарелки 13 колонны 1. Пар, образующийся в теплообменных трубах 8, поднимается вверх противотоком стекающей пленки жидкости, поступает в укрепляющую часть 9 колонны 1, орошаемой дистиллятом компонента А. Пары с верха колонны 1 проходят конденсатор 10, часть из них возвращается в качестве орошения, остальная часть выводится в виде дистиллята компонента А. С низа колонны 1 и межтрубного пространства испарителя 4 колонны 1 насосом 22 кубовый остаток с высококипящими компонентами В, С и D подается на распределительное устройство 16 колонны 2, где распределяется по трубам 8 с помощью распределительной решетки 19 и патрубков с диафрагмой 17 и распределяется по поверхности труб в виде тонкой, стекающей вниз пленки жидкости. Трубы 8 пленочного испарителя 5 колонны 2 обогреваются парами верхнего продукта колонны 3, который конденсируется на наружной поверхности оребренных теплообменных труб 8. Конденсат стекает противотоком поднимающимся вверх парам и обогащается высококипящим компонентом D, а пары - низкокипящим компонентом С, который выводится с ситчатой тарелки 13 колонны 2. Пар, образующийся в теплообменных трубах 8 поднимается вверх противотоком стекающей пленки жидкости, поступает в межтрубное пространство кипятильника 4 колонны 1, выполняющей функцию укрепляющей части колонны 2. С низа колонны 2 и межтрубного пространства испарителя 5 колонны 2 насосом 23 кубовый остаток с высококипящими компонентами С и D подается на распределительное устройство 16 колонны 3, где распределяется по трубам 8 с помощью распределительной решетки 19 и патрубков с диафрагмой 17 и распределяется по поверхности труб в виде тонкой, стекающей вниз пленки жидкости. Трубы 8 пленочного испарителя 6 колонны 3 обогреваются внешним теплоносителем, например, водяным паром, который конденсируется на наружной поверхности труб и выводится снизу межтрубного пространства в виде конденсата. Пар, образующийся в теплообменных трубах 8 поднимается вверх противотоком стекающей пленки жидкости, обогащается компонентом С, поступает в межтрубное пространство пленочного испарителя колонны 2, выполняющей функцию укрепляющей части колонны 3. Стекающая по трубам 8 пленка жидкости пленочного испарителя 6 обогащается высококипящим компонентом D и выводится с низу колонны 3 пленочного испарителя 6. Распределительное устройство 16 (фиг. 2) работает следующим образом. Если в какую-либо трубу 8 поступает больше жидкости, чем в любые другие трубы испарителя, в этой трубе образуется больше пара и возрастает гидравлическое сопротивление патрубка с диафрагмой 17, что приводит к снижению уровня жидкости на переливе в эту трубу 8 и, следовательно, расхода жидкости в нее. При снижении расхода жидкости в какую-либо трубу, в сравнении с расходом в другие трубы снижается количество образующегося в ней пара, снижается гидравлическое сопротивление патрубка с диафрагмой 17, повышается уровень жидкости на переливе в трубу 8 и увеличивается в нее расход. Таким образом, осуществляется регулирование расхода жидкости по трубам в пленочных испарителях В верхней части теплообменных труб 8 относительно большой расход и большая толщина пленки жидкости и увеличивается расход пара. С этой целью верхние части теплообменные трубы 8 имеют увеличенный диаметр, а ниже диаметр труб снижается, чтобы предотвратить разрыв пленки жидкости при снижении ее расхода. Хомуты 21, охватывающие ребра труб, предотвращают изгиб труб 8 относительно друг друга.

Изобретение позволяет снизить гидравлическое сопротивление колонн, увеличить поверхность теплообмена в кипятильниках первой и второй и третьей колоннах и конденсаторах второй и третьей колоннах без увеличения металлоемкости устройства за счет совмещения процессов тепло- и массообмена, тем самым уменьшить разность температур между греющим потоком пара и кипящей в кипятильниках жидкости, которые в тоже время выполняют функции укрепляющей и отгонной частей колонн. Все это уменьшает разность давлений между колоннами и снижает температуру кубовой части второй и третьей колонны. Оребрение теплообменных труб позволяет увеличить поверхность теплообмена и массообмена в межтрубном пространстве. Это позволяет использовать устройство для ректификации многокомпонентных смесей с более широкой разностью температур кипения компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2014 |

|

RU2575036C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2007 |

|

RU2337967C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2007 |

|

RU2346048C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2008 |

|

RU2383623C1 |

| Установка для ректификации спирта | 1985 |

|

SU1440909A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА 95% | 2009 |

|

RU2398881C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2006 |

|

RU2315107C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2007 |

|

RU2334795C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2006 |

|

RU2315110C1 |

| Установка непрерывного действия для производства экстракта цикория | 1987 |

|

SU1479048A1 |

Изобретение относится к области энергосберегающих технологий и может использоваться в процессах ректификации. Устройство содержит три последовательно соединенные ректификационные колонны для разделения четырехкомпонентной смеси, включающее кипятильники, представляющие собой пленочные испарители, межтрубное пространство кипятильника первой по ходу сырья колонны является конденсатором и одновременно укрепляющей частью второй колонны, работающей при давлении выше давления в первой колонне, трубное пространство первой колонны одновременно является отгонной частью первой колонны, укрепляющая часть первой колонны находится над испарителем первой колонны и может быть выполнена насадочной или тарельчатой секцией, первая колонна соединена с конденсатором, межтрубное пространство кипятильника второй колонны является конденсатором и укрепляющей частью третьей колонны, работающей при давлении выше давления второй колонны, а трубное пространство испарителя второй колонны является отгонной частью второй колонны, межтрубное пространство кипятильника третьей колонны обогревается внешним источником тепла, а трубное пространство является отгоннной частью третьей колонны, в верхней части межтрубного пространства пленочных испарителей первой и второй колонн расположена ситчатая тарелка, отделяющая укрепляющую секцию от конденсатора, для отвода дистиллята второй и третьей колонн. Технический результат - снижение гидравлического сопротивления колонн, увеличение поверхности теплообмена в кипятильниках первой, второй и третьей колонн и конденсаторах второй и третьей колонн без увеличения металлоемкости устройства, уменьшение разности температур между греющим потоком пара и кипящей в кипятильниках жидкостью, уменьшение разности давлений между колоннами и снижение температур кубовой части второй и третьей колонн. 5 ил.

Устройство для ректификации, выполненное в виде последовательно соединенных трех ректификационных колонн с кипятильниками, отличающееся тем, что кипятильники выполнены в виде пленочных испарителей, в которых теплообменные трубы выполнены переменного диаметра с оребрением наружной поверхности в виде продольных ребер, межтрубное пространство пленочного испарителя первой по ходу сырья колонны является конденсатором и одновременно укрепляющей частью второй колонны, работающей при давлении выше давления в первой колонне, трубное пространство пленочного испарителя первой колонны одновременно является отгонной частью первой колонны, укрепляющая часть первой колонны находится над испарителем первой колонны и может быть выполнена насадочной или тарельчатой секцией, первая колонна соединена с конденсатором, межтрубное пространство пленочного испарителя второй колонны является конденсатором и укрепляющей частью третьей колонны, работающей при давлении выше давления второй колонны, а трубное пространство пленочного испарителя второй колонны является отгонной частью второй колонны, межтрубное пространство пленочного испарителя третьей колонны обогревается внешним источником тепла, а трубное пространство является отгонной частью третьей колонны, в верхней части межтрубного пространства пленочных испарителей первой и второй колонн расположена ситчатая тарелка, отделяющая укрепляющую секцию от конденсатора; при этом распределительное устройство над трубами пленочных испарителей представляет собой патрубки с диафрагмой, установленные над верхними концами теплообменных труб и образующие с ними гидрозатвор.

| Айнштейн В.Г., Захаров М.К, многокомпонентная ректификация (принцип, процессуальные схемы), Химическая промышленность, 2001, N6, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2014 |

|

RU2575036C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДИАЛКИЛКАРБОНАТОВ | 2010 |

|

RU2564035C2 |

| US 9873652 B2, 23.01.2018. | |||

Авторы

Даты

2021-07-15—Публикация

2020-07-15—Подача