Область техники, к которой относится изобретение

Изобретение относится к обогащению полезных ископаемых и может быть использовано в технологии извлечения цветных, благородных и редких металлов из техногенных образований – хвостов, а именно в технологии переработки техногенных отходов флотационного обогащения медно-молибденовых руд с получением молибденового и медного концентратов.

Уровень техники

В настоящее время и в перспективе характерно значительное ухудшение или сокращение разведанных запасов важнейших полезных ископаемых, снижение их качества на разрабатываемых и проектируемых месторождениях, серьезное усложнение их промышленного освоения. Особую актуальность приобретают вопросы экологической безопасности при добыче и переработке полезных ископаемых.

При обогащении руд цветных металлов, 80-95% продукта в виде отходов (хвостов) удаляется на хвостохранилища, в которых теряется 10-40% металлов, извлеченных из недр, загрязняется окружающая среда. При эксплуатации обогатительных фабрик в течение десятков лет в хвостохранилищах содержатся значительные количества ценных металлов.

Перспективным сырьем для увеличения рентабельного выпуска молибденового концентрата, ферромолибдена и медного концентрата могут служить техногенные отходы хвостохранилища.

Известно, что медно-молибденовые руды обогащают по схемам коллективной флотации с последующим разделением коллективного концентрата на медный и молибденовый концентраты. Применение таких схем в практике обогащения медно-молибденовых руд довольно распространено, так как это позволяет уже «в голове» схемы, при грубом измельчении руды (45-55 % класса - 0,071 мм), сбросить большую часть хвостов в отвал, что влечёт за собой значительное снижение затрат на измельчение, эксплуатационных затрат, а также сокращение фронта флотации. Однако вследствие ухудшения качества руды: снижения содержания металлов, изменения фазового состава ценных компонентов, размера и характера вкрапленности, имеют место потери металла с отвальными хвостами. Так, например, с хвостами обогатительной фабрики может теряться ~50 % меди и ~20-25 % молибдена.

Вопрос извлечения металлов из отвальных хвостов флотации в настоящее время стал актуален.

Известен способ добычи металлов из хранилищ лежалых отходов обогащения полиметаллических руд по патенту RU 2490465, опубликовано 20.08.2013 г., в котором техническим результатом является полная отработка хранилищ лежалых отходов обогащения, высвобождение территорий, занятых ими, комплексное использование минерального сырья и высокий эколого-экономический эффект. Способ добычи металлов из хранилищ лежалых отходов обогащения полиметаллических руд заключается в траншейном вскрытии хранилища, выявлении слоев, содержащих легкорастворимые формы цветных металлов и слоев, содержащих благородные металлы, валовой выемки лежалых отходов из хранилища, фракционном разделении лежалых отходов на более мелкую сульфидную фракцию, обогащенную благородными металлами, и более крупную фракцию, обогащенную цветными металлами, и их раздельном выщелачивании.

Недостатками известного способа являются необходимость вовлечения в переработку всего объема лежалых отходов обогащения техногенного месторождения, отсюда низкая экономическая целесообразность переработки отходов с целью извлечения металлов.

Известен способ извлечения мелких частиц благородных металлов из россыпей по патенту RU 2548272, опубликовано 20.04.2015 г., в котором извлечение мелких частиц благородных металлов из россыпей включает дезинтеграцию и промывку исходного материала в скруббер-бутарах, классификацию промытого материала на виброгрохотах с размером отверстий просеивающей поверхности 2 мм, гравитационное разделение материала менее 2 мм на концентрат и хвосты на винтовых сепараторах. Производится перекачка продуктивного класса -2+0 мм шламовыми насосами в конический сгуститель. В нем материал подготавливается по плотности для дальнейшего обогащения на 4-витковых винтовых сепараторах с выводом глинистой фракции на 2-м витке и получением концентрата и отвальных хвостов в основной винтовой сепарации и дальнейшей перечисткой концентрата в перечистной винтовой сепарации. Концентрат перечистной винтовой сепарации поступает на концентрационный стол, на котором происходит отделение богатого концентрата. Технический результат - повышение извлечения мелких частиц благородных металлов в концентрат.

Недостатками известного способа является невозможность применения гравитационной технологии для обогащения молибденовых минералов в связи с тем, что природно-гидрофобный минерал молибденит «уплывает» в легкую фракцию при подаче воды для флюидизации в сепараторы.

Наиболее близким по технической сущности и достигаемому результату является известное техническое решение по патенту на изобретение UZ 1868 U, опубликован 29.04.2022, из которого известен способ и устройство для извлечения молибденового и медного концентратов из лежалых отходов.

Недостатком прототипа является то, что используемая технология переработки лежалых отходов не может быть применена для извлечения природно-гидрофобного минерала молибдена - молибденита, который при обогащении в сепараторах с флюидизационной водой будет переходить в легкую фракцию, и не произойдет концентрирование молибдена в концентрат.

Раскрытие сущности изобретения

Задача изобретения – вовлечение в переработку техногенного месторождения переработки медно-молибденовых руд с целью расширения сырьевой базы молибдена (Mo) и меди (Cu). При этом техническим результатом является повышение эффективности извлечения меди и молибдена из техногенного сырья, а также повышение экологической безопасности переработки техногенного сырья.

Технический результат достигается за счет того, что в способе извлечения молибденового и медного концентратов из техногенных отходов, включающем основную коллективную флотацию и перечистную флотацию с выделением пенного и камерного продуктов, новым является то, что на основную коллективную флотацию подают исходное питание крупностью класса 0 мм - 0,040 мм, при этом основную коллективную флотацию и перечистную флотацию проводят в последовательно установленных флотомашинах колонного типа, соединенных между собой желобами и трубными магистралями посредством дозирования пневматическими дозаторами флотореагентов, в качестве которых для основной и перечистной флотации используют водную смесь дизельного топлива, бутилового ксантогената калия и вспенивателей в заданном по технологии количестве, причем камерный продукт основной коллективной флотации в виде хвостов направляют в хвостохранилище, пенный продукт перечистной флотации направляют в основной коллективный цикл флотации фабрики для дальнейшей переработки с флотацией медно-молибденовых руд, а камерный продукт перечистной флотации направляют самотеком по желобу в зумпф и далее песковым насосом по трубной магистрали в голову колонных флотомашин основной коллективной флотации.

В частном случае исполнения способа для основной коллективной флотации используют флотореагенты в количестве: дизельное топливо (ДТ) 25-30 г/т, бутиловый ксантогенат калия в количестве 2,0-3,0 г/т, вспениватели ОПСБ и Оксаль в сумме составляющие 25-30 г/т, при этом соотношение ОПСБ и Оксаль оставляет 1:3. Для перечистной флотации используют флотореагенты в количестве: дизельное топливо 15-20 г/т, бутиловый ксантогенат калия в количестве 0,5-1,5 г/т, вспениватели ОПСБ и Оксаль в сумме составляющие 20-30 г/т, при этом соотношение ОПСБ и Оксаль оставляет 1:3. Время основной коллективной флотации составляет не менее 30 мин, а время перечистной флотации не более 10 мин.

Вторым аспектом изобретения является устройство для извлечения молибденового и медного концентратов из техногенных отходов, содержащее флотомашины для осуществления основной коллективной флотации и перечистной флотации, зумпфы (4, 5, 20), соединенные грунтовыми и песковыми насосами (6, 7, 17) с флотомашинами основной коллективной флотации и перечистной флотации, при этом флотомашины для основной коллективной флотации (1) и перечистной флотации (2) выполнены в виде последовательно установленных флотомашин колонного типа, соединенных между собой желобами (3) и трубными магистралями (12).

Осуществление изобретения

В процессе флотационного обогащения медно-молибденовых руд, несмотря на грубое измельчение руды (45-55 % класса -0,071 мм), не малая часть молибдена, теряемого с отвальными хвостами, практически от 64,83 до 77,2 мас.% концентрируется в классе (0 мм-0,040 мм). Пески (шламы), класса (0 мм-0,040 мм), с высокими концентрациями молибдена и меди в процессе складирования в течение десятилетий целенаправленно концентрировались на определенных участках хвостохранилища, таким образом образовав техногенное месторождение молибдена и меди, переработка которого выгодна, рентабельна и увеличит выпуск готовой продукции – молибденовый и медный концентраты, а также ферромолибдена. Технология переработки медно-молибденовых руд на обогатительной фабрике включает в себя трех стадиальную схему дробления руды: крупное дробление, среднее дробление и мелкое дробление с предварительным и поверочным грохочением руды, после среднего и мелкого дробления.

Измельчение мелко-дробленной руды в шаровых мельницах различного типа размера, работающих в замкнутом цикле с классификаторами.

Коллективно-селективная флотация, с разделением в цикле селекция, с помощью сернистого натрия минералов молибдена и меди, с последующей флотационной доводкой продуктов до кондиционных концентратов.

Анализ отвальных хвостов, в которых содержание Мо 0,005-0,0473 мас.% и Сu 0,006-0,023 мас.%, по классам крупности и распределению металлов по классам крупности представлен в таблице 1.

Таблица 1

крупности, мм

Как видно из таблицы 1, в отвальных хвостах от 64,83 до 77,2 мас.% молибдена и от 35 до 65,4 мас.% меди сосредоточено в классе (-0,040 мм), выход этого класса от массы отвальных хвостов 9,8-43,22 % и содержание молибдена в классе (0 мм-0,04 мм) на уровне 0,013-0,0473 мас.%, меди на уровне 0,013-0,023 мас.%, что является очень высоким.

Отвальные хвосты складируются на хвостохранилище, предназначенном для размещения отходов (хвостов) флотации молибденово-медных руд.

Пульпа отвальных хвостов с обогатительной фабрики по хвостовому желобу самотеком поступает в резервуар пульпонасосной станции (ПНС). Из резервуара ПНС пульпа подается грунтовыми насосами по магистральным пульповодам в отсеки хвостохранилища.

Песочные пляжи хвостохранилища имеют протяженность 1,5-2,5 км.

Было определено, что в связи с грубым помолом руды (класс +0,071 мм - 47,3 % от массы отвальных хвостов), при складировании отвальных хвостов, крупные частицы песка, с низким содержанием Мо 0,005-0,0058 мас.%, осаждаются в начале пляжей на расстояниях до 1,5-1,8 км, вдоль ограждающих дамб. Частицы (шламы -0,040 мм) с содержанием Мо - 0,013-0,0473 мас.% складируются в конце пляжей и в прудках хвостохранилища, таким образом образовав техногенное месторождение.

На техногенном месторождении был проведен отбор проб по всей площади, данные представлены в таблицах 2 и 3.

В таблице 2 представлен рассев песков техногенного месторождения

Таблица 2

Следовательно, техногенное месторождение на 98,95 % состоит из шламистого материала, классом (-0,040 мм), в котором сосредоточены основные объемы заскладированных металлов.

В таблице 3 показаны содержания Мо и Cu на техногенном месторождении в классе крупности -0,040 мм.

Таблица 3

Результаты отобранных проб подтверждают данные, что в классе (-0,040 мм) концентрируются значительные содержания Мо и Сu, на уровне по Мо 0,017-0,034 мас.%, по Сu 0,025-0,062 мас.%.

Исследовательские работы по разработке и определению технологических параметров флотации шламов техногенного месторождения с целью извлечения молибдена и меди проводились в исследовательской лаборатории. Результаты представлены в таблицах 4, 5, 6.

В таблице 4 показано влияние времени основной флотации на извлечение Мо и Сu.

Таблица 4

Опыты 1, 2, 3. Расход реагентов: дизельное топливо ДТ- 30 г/т, вспениватели ОПСБ+Оксаль 30 г/т (при соотношении 1:3), ксантогенат калия бутиловый 3 г/т.

На основании данных таблицы определено, что наиболее полно Мо и Сu в основной коллективной флотации извлекаются в пенный продукт (концентрат) при времени флотации не менее 30 минут.

Лабораторные опыты по основной коллективной флотации шламов техногенного месторождения при определенном времени флотации 30 минут показаны в таблице 5.

Таблица 5

Опыты 4, 5. Расход реагентов: ДТ 30 г/т, вспениватели ОПСБ+Оксаль 30 г/т (при соотношении 1:3), ксантогенат калия бутиловый 3 г/т.

Опыты проводились на реагентах, которые применяются в технологическом процессе флотации обогатительной фабрики: дизельное топливо (ДТ), ксантогенат калия бутиловый, вспениватели: ОПСБ (смесь монобутиловых эфиров пропиленгликоля в среде едкого натра) и Оксаль. В открытом цикле флотации при подаче дизельного топлива 30 г/т, ксантогената калия бутилового 3 г/т и вспенивателей ОПСБ и Оксаль суммарно 30 г/т (при соотношении 1:3), удалось в пенный продукт перевести молибдена 63,8-74,6 мас.%, меди 78,6-86,9 мас.%. Концентрация молибдена и меди в пенных продуктах основной коллективной флотации на уровне 0,021-0,038 мас.% и 0,062-0,066 мас.% соответственно. Концентрирование металлов в пенном продукте: по молибдену в 1,235-1,46 раза, по меди 1,55-1,737 раза. Получение данных концентраций Мо и Сu в пенных продуктах основной коллективной флотации позволяет максимально полно извлечь металлы из исходных шламов и в последующем в перечистной флотации обеспечивает концентрацию Мо в пенном продукте не ниже 0,045 мас.% и 0,110 мас.% по меди (таблица № 6). Пенный продукт перечистной флотации, с данными содержаниями Мо и Сu в дальнейшем экономически обосновано направлять на совместную переработку с медно-молибденовой рудой в основной коллективной флотации фабрики.

В дальнейшем исследования были направлены на отработку режимов концентрирования металлов в пенном продукте, для чего дополнительно проводилась операция перечистной флотации пенного продукта, полученного в цикле основной коллективной флотации.

Результаты опытов по перечистке пенного продукта основной коллективной флотации представлены в таблице 6.

Таблица 6

Опыты 6, 7, 8, 9. Расход реагентов: ДТ 20 г/т, вспениватели ОПСБ+Оксаль 20 г/т (при соотношении 1:3), ксантогенат калия бутиловый 1,5 г/т.

Расход реагентов в операции перечистки: дизельное топливо (ДТ) 20 г/т, ксантогенат калия бутиловый 1,5 г/т, смесь вспенивателей ОПСБ+Оксаль 20 г/т (при соотношении 1:3). В пенном продукте операции перечистки (концентрате) удалось сконцентрировать молибден и медь до содержаний 0,045-0,151 мас.% и 0,110-0,195 мас.% соответственно.

Опытные работы, проведенные в исследовательской лаборатории, показали, что в цикле основной коллективной флотации с добавлением реагентов: дизельное топливо 30 г/т, бутиловый ксантогенат калия 3 г/т, суммы вспенивателей ОПСБ+Оксаль 30 г/т (при соотношении 1:3), в пенный продукт удалось извлечь молибдена 63,8-74,6 мас.% и меди 78,6-86,9 мас.% (таблица № 5). При проведении перечистной флотации пенного продукта основной коллективной флотации, содержание молибдена и меди в концентрате перечистки 0,045-0,151% и 0,110-0,195 мас.% соответственно. В дальнейшем молибденово-медный продукт (концентрат перечистки) направляется на обогатительную фабрику в цикл основной коллективной флотации переработки медно-молибденовых руд, где эффективно может быть переработан по существующей технологической схеме с получением молибденового и медного концентратов.

Было принято решение о поиске промышленных способов извлечения молибдена и меди из техногенного месторождения.

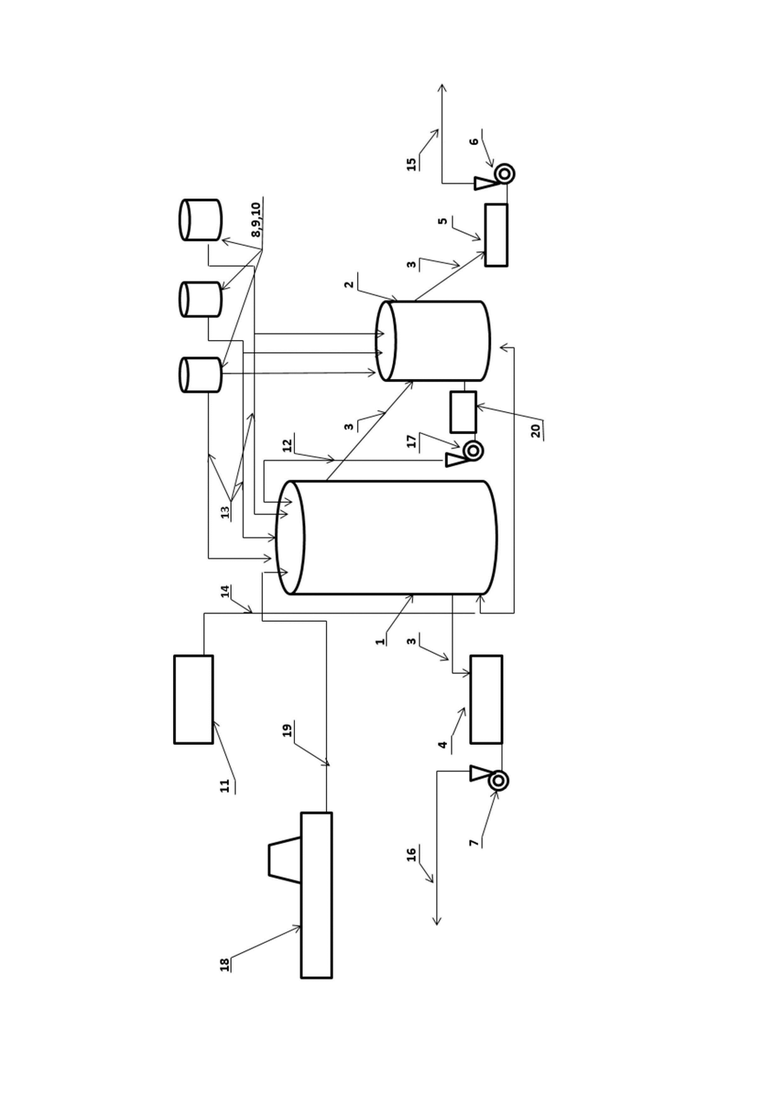

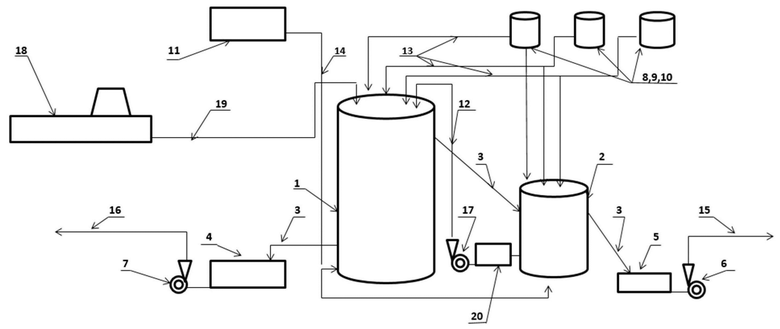

На фигуре представлена схема технологического процесса и устройство для его осуществления, где:

1 – флотомашина основной коллективной флотации;

2 – флотомашина перечистной флотации;

3 – желоба для перетекания пенных продуктов основной коллективной флотации, концентрата перечистной флотации и камерного продукта основной коллективной флотации самотеком в зумпфы;

4, 5 – зумпфы для перекачки отвальных хвостов и концентрата перечистной флотации соответственно;

6 – грунтовый насос для откачивания отвальных хвостов основной коллективной флотации на хвостохранилище;

7 – грунтовый насос для перекачивания концентрата перечистной флотации в цикл основной коллективной флотации фабрики;

8, 9, 10 – дозаторы флотореагентов: дизельное топливо, ксантогенат калия бутиловый, смесь вспенивателей (ОПСБ и Оксаль) - соответственно;

11 – нагнетатель для формирования воздушных пузырьков для процесса флотации;

12 – магистраль возврата камерного продукта флотомашин перечистной флотации в голову флотомашин основной коллективной флотации;

13 – трубные разводки подачи реагентов во флотомашины;

14 – магистраль для подачи воздуха от нагнетателя в колонные флотомашины основной коллективной флотации и перечистной флотации;

15 – трубопровод подачи концентрата перечистной флотации на фабрику;

16 – трубопровод подачи отвальных хвостов основной коллективной флотации на хвостохранилище;

17 – песковый насос перекачки камерного продукта перечистной флотации в голову флотомашин основной коллективной флотации;

18 – электрический земснаряд для добычи шламов на техногенном месторождении;

19 – трубопровод подачи исходной пульпы шламов от земснаряда в цикл основной коллективной флотации;

20 – зумпф для сбора камерного продукта (пустая порода, с незначительными остаточными количествами металлов) перечистной флотации.

На основании исследовательских работ было определено флотационное оборудование, его объемы.

Процесс флотации шламов состоит из основных циклов: основная флотация в 3-х флотомашинах колонного типа, по 100 м3 каждая и операция перечистки в 2-х флотомашинах колонного типа, объемом 15 м3 каждая. Количество колонных флотомашин флотационного передела и их объем определен расчетным путем для обеспечения времени флотации в основной коллективной флотации не менее 30 минут, на операции перечистной флотации – не менее 10 минут.

Подача исходного питания в объеме 800 м3/час (шламы техногенного месторождения) осуществляется электрическим земснарядом 800/40 (18) по трубопроводу (19) в три колонные флотомашины основной коллективной флотации (1), объемом 100 м3 каждая. Производительность модульной установки, работающей в период с мая по октябрь, составит 1500 тысяч тонн. Пенный продукт колонных флотомашин основной коллективной флотации по желобу (3) самотеком поступает на колонные флотомашины перечистной флотации (2), а камерный продукт флотации (пустая порода - отвальные хвосты) по желобу (3) самотеком направляется в зумпф (4) для дальнейшей откачки грунтовым насосом (6) по трубопроводу (16) обратно на хвостохранилище, на участки с низким содержанием молибдена до 0,006 мас.% и меди 0,008 мас.% соответственно. Пенный продукт (концентрат) перечистной флотации с содержанием по молибдену 0,045-0,151 мас.% и меди 0,110-0,195 мас.% самотеком по желобу (3) поступает в зумпф (5) и далее грунтовым насосом (7) по трубопроводу (15) направляется в основной коллективный цикл флотации фабрики для дальнейшей переработки совместно с флотацией медно-молибденовой руды. Выход пенного продукта (концентрата) цикла перечистной флотации 5,6-22 % от исходной массы шламов. Камерный продукт, флотомашин перечистной флотации (2) самотеком по желобу (3) направляется в зумпф (20) и далее песковым насосом (17) по трубной магистрали (12) поступает в голову колонных флотомашин основной коллективной флотации (1). В колонные флотомашины основной коллективной флотации (1) и перечистной флотации (2) с помощью трубной разводки (13) и пневматических дозаторов (8, 9, 10) одновременно подаются реагенты: на основную коллективную флотацию – дизельное топливо в виде водной эмульсии 25-30 г/т, ксантогенат калия бутиловый 2-3 г/т, вспениватели ОПСБ и Оксаль 25-30 г/т, в соотношении 1:3.

В колонные флотомашины перечистной флотации одновременно дозируются: дизельное топливо в виде водной эмульсии 15-20 г/т, ксантогенат калия бутиловый 1-1,5 г/т, вспениватели ОПСБ и Оксаль 15-20 г/т, в соотношении 1:3.

Для ведения процесса флотации в колонные флотомашин с помощью нагнетателя (11) по магистралям (14) нагнетается воздух.

Описанная выше схема с указанным конкретным количеством флотомашин не является единственным решением задачи переработки шламов техногенного месторождения и приведена для конкретного примера. Флотомашин для различных стадий переработки (для основной флотации и для перечистной флотации) может быть от одной до шести единиц в цикле основной коллективной флотации и от одной до четырех единиц в операции перечистной флотации, в зависимости от необходимой производительности флотационного устройства по переработке шламов техногенного месторождения.

Общее в технологиях по прототипу и предлагаемого изобретения только то, что добыча шламов на техногенном месторождении хвостохранилища осуществляется земснарядом различной производительности.

Отличия:

– в прототипе применена гравитационная технология для получения золотосодержащего продукта;

– в заявляемом изобретении шламы техногенного месторождения хвостохранилища будут перерабатываться по флотационной схеме обогащения с получением молибденового и медного концентратов;

– впервые на хвостохранилище был определено техногенное месторождение концентрирования богатых шламов отвальных хвостов, класса (0,00мм-0,040мм), на котором сконцентрированы значительные концентрации молибдена и меди 0,017-0,034 мас.% и 0,025-0,062 мас.% соответственно (таблица № 3);

– на формирование техногенного месторождения и концентрирование металлов повлияли параметры технологии измельчения руды, применяемой на фабрике - содержание класса -0,071 мм в сливах классификаторов не менее 40%, а также, что от 64,83 до 77,2 мас.% потерь молибдена с отвальными хвостами содержится в классе (0 мм-0,040 мм);

– с учетом того, что в настоящее время на обогатительной фабрике перерабатывается медно-молибденовая руда с содержанием молибдена 0,021- 0,035 мас.% и меди 0,017-0,050 мас.%, на техногенном месторождении хвостохранилища сконцентрированы значительные концентрации молибдена и меди;

– технология переработки молибденово-медных шламов техногенного месторождения, со значительными содержаниями молибдена и меди будет рентабельной в отличии, если перерабатывать общие бедные по металлам: Мо - 0,005-0,0058 мас.% и Сu - 0,006-0,01 мас.% флотационные отходы обогащения медно-молибденовых руд, заскладированные на хвостохранилище;

– молибденово-медные шламы техногенного месторождения можно перерабатывать на модульной установке, смонтированной на хвостохранилище.

Преимущества заявленного изобретения:

1. На хвостохранилище определено техногенное месторождение, в котором сосредоточены значительные количества молибдена и меди, рентабельные для дальнейшей переработки. На техногенном месторождении в течение более 60 лет сосредоточено концентрировались основные объемы молибдена и меди, сбрасываемые с отвальными хвостами обогащения в хвостохранилище.

2. Переработка шламов техногенного месторождения флотационного обогащения медно-молибденовых руд, в которых концентрация Мо в одной тонне шламов составляет 60-70% от концентрации Мо в текущих перерабатываемых рудах, а содержание Cu сопоставимо с содержанием металла в перерабатываемой руде.

3. Вовлечение в переработку богатых по содержанию молибдена и меди шламов хвостохранилища.

4. Было определено, что от 64,83 до 77,2 мас.% молибдена, теряемого с отвальными хвостами, сосредоточены в классе (0мм-0,040мм) и выход данного класса до 9,8-43,22 % от общей массы отвальных хвостов.

5. Выпуск дополнительных объемов молибденового концентрата, медного концентрата и ферромолибдена.

6. Снижение себестоимости выпуска готовой продукции и создание рентабельного производства по выпуску молибденового и медного концентратов и ферромолибдена.

7. Себестоимость переработки богатых шламов техногенного месторождения хвостохранилища в 4 раз ниже, чем при переработке текущей руды из карьера.

8. Для добычи и переработки шламов не требуется горно-обогатительное дорогостоящее оборудование: буровые станки, экскаваторы, а/с БелАЗ, дробилки, конвейера и мельницы, которое применяются при добыче и переработке руды.

9. Увеличение емкости прудков технической воды в «старом» и «новом» хвостохранилищах, за счет вовлечения в переработку шламовой части техногенного месторождения.

10. Стабильное обеспечение обогатительной фабрики оборотной водой.

11. Продление срока эксплуатации хвостохранилища.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ РУД | 2009 |

|

RU2398635C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ РУД | 2009 |

|

RU2397816C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ РУД | 2009 |

|

RU2403981C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ ПИРРОТИНСОДЕРЖАЩИХ РУД | 2011 |

|

RU2475308C1 |

| СПОСОБ ПУЛЬПОПОДГОТОВКИ К ФЛОТАЦИИ МАГНИТНОЙ ФРАКЦИИ ИЗ ПРОДУКТОВ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД, СОДЕРЖАЩИХ ФЕРРОМАГНИТНЫЕ МИНЕРАЛЫ ЖЕЛЕЗА И БЛАГОРОДНЫХ МЕТАЛЛОВ | 2008 |

|

RU2370316C1 |

| Способ флотационного разделения медно-молибденово-пиритных продуктов | 1991 |

|

SU1819160A3 |

| СПОСОБ КОЛЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ, ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2100095C1 |

| СПОСОБ ФЛОТАЦИОННОГО ВЫДЕЛЕНИЯ СУЛЬФИДНОГО КОНЦЕНТРАТА ИЗ СУЛЬФИДНО-ОКИСЛЕННОЙ МЕДНОЙ РУДЫ | 2007 |

|

RU2352401C2 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2009 |

|

RU2404858C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2009 |

|

RU2398636C1 |

Предложенная группа изобретений относится к обогащению полезных ископаемых и может быть использована в технологии извлечения цветных, благородных и редких металлов из техногенных образований – хвостов, а именно в технологии переработки техногенных отходов флотационного обогащения медно-молибденовых руд с получением молибденового и медного концентратов. Способ извлечения молибденового и медного концентратов из техногенных отходов включает основную коллективную флотацию и перечистную флотацию с выделением пенного и камерного продуктов. На основную коллективную флотацию подают исходное питание крупностью класса 0 мм - 0,040 мм. Основную коллективную флотацию и перечистную флотацию проводят в последовательно установленных флотомашинах колонного типа, соединенных между собой желобами и трубными магистралями посредством дозирования пневматическими дозаторами флотореагентов, в качестве которых для основной и перечистной флотации используют водную смесь дизельного топлива, бутилового ксантогената калия и вспенивателей в заданном по технологии количестве. Камерный продукт основной коллективной флотации в виде хвостов направляют в хвостохранилище. Пенный продукт перечистной флотации направляют в основной коллективный цикл флотации фабрики для дальнейшей переработки с флотацией медно-молибденовых руд. Камерный продукт перечистной флотации направляют самотеком по желобу в зумпф и далее песковым насосом по трубной магистрали в голову колонных флотомашин основной коллективной флотации. Технический результат - повышение эффективности извлечения меди и молибдена из техногенного сырья, а также повышение экологической безопасности переработки техногенного сырья. 2 н. и 3 з.п. ф-лы, 1 ил., 6 табл.

1. Способ извлечения молибденового и медного концентратов из техногенных отходов, включающий основную коллективную флотацию и перечистную флотацию с выделением пенного и камерного продуктов, отличающийся тем, что на основную коллективную флотацию подают исходное питание крупностью класса 0 мм - 0,040 мм, при этом основную коллективную флотацию и перечистную флотацию проводят в последовательно установленных флотомашинах колонного типа, соединенных между собой желобами и трубными магистралями посредством дозирования пневматическими дозаторами флотореагентов, в качестве которых для основной и перечистной флотации используют водную смесь дизельного топлива, бутилового ксантогената калия и вспенивателей в заданном по технологии количестве, причем камерный продукт основной коллективной флотации в виде хвостов направляют в хвостохранилище, пенный продукт перечистной флотации направляют в основной коллективный цикл флотации фабрики для дальнейшей переработки с флотацией медно-молибденовых руд, а камерный продукт перечистной флотации направляют самотеком по желобу в зумпф и далее песковым насосом по трубной магистрали в голову колонных флотомашин основной коллективной флотации.

2. Способ по п. 1, отличающийся тем, что для основной коллективной флотации используют флотореагенты в количестве: дизельное топливо 25-30 г/т, бутиловый ксантогенат калия в количестве 2,0-3,0 г/т, вспениватели ОПСБ и Оксаль, в сумме составляющие 25-30 г/т, при этом соотношение ОПСБ и Оксаль оставляет 1:3.

3. Способ по п. 1, отличающийся тем, что для перечистной флотации используют флотореагенты в количестве: дизельное топливо 15-20 г/т, бутиловый ксантогенат калия в количестве 0,5-1,5 г/т, вспениватели ОПСБ и Оксаль в сумме составляющие 20-30 г/т, при этом соотношение ОПСБ и Оксаль оставляет 1:3.

4. Способ по п. 1, отличающийся тем, что время основной коллективной флотации составляет не менее 30 мин, а время перечистной флотации не более 10 мин.

5. Устройство для извлечения молибденового и медного концентратов из техногенных отходов, содержащее флотомашины для осуществления основной коллективной флотации и перечистной флотации, отличающееся тем, что снабжено пневматическими дозаторами флотореагентов и зумпфами (4, 5, 20), соединенные грунтовыми и песковыми насосами (6, 7, 17) с флотомашинами основной коллективной флотации и перечистной флотации, при этом флотомашины для основной коллективной флотации (1) и перечистной флотации (2) выполнены в виде последовательно установленных флотомашин колонного типа, соединенных между собой желобами (3) и трубными магистралями (12).

| Способ получения фурфурола и летучих органических кислот из содержащих пентозаны растительных материалов | 1924 |

|

SU1868A1 |

| СПОСОБ ФЛОТАЦИОННОЙ ПЕРЕРАБОТКИ ТЕКУЩИХ И ЛЕЖАЛЫХ ХВОСТОВ ОБОГАЩЕНИЯ, СОДЕРЖАЩИХ МИНЕРАЛЫ МЕДИ И МОЛИБДЕНА | 2013 |

|

RU2539448C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ ДЛЯ ИЗВЛЕЧЕНИЯ СТРАТЕГИЧЕСКИХ МЕТАЛЛОВ | 2019 |

|

RU2716345C1 |

| СПОСОБ ОБОГАЩЕНИЯ МЕДЬСОДЕРЖАЩИХ ШЛАКОВ | 1997 |

|

RU2130808C1 |

| Пантограф | 1931 |

|

SU25270A1 |

| АЛИМОВ Р.С | |||

| и др | |||

| Исследование процесса обогащения техногенных отходов методом флотации, Oriental renaissance: Innovative, educational, natural and social sciences, N2, том 3, 2023, с | |||

| Подвесная канатная дорога | 1920 |

|

SU381A1 |

| ЗИМИН А.В | |||

| и др | |||

Авторы

Даты

2025-02-25—Публикация

2024-04-24—Подача