Изобретение относится к прокатному производству и может быть использовано при производстве широких горячекатаных полос преимущественно из трубных марок стали класса прочности Х65.

Основными требованиями, предъявляемыми к горячекатаному металлопрокату из трубных марок стали, являются высокие прочностные характеристики при повышенных пластических, особенно вязких, свойствах, обеспечивающих технологичность монтажа труб и их эксплуатационные параметры. При этом особенно важным является обеспечение равенства механических параметров проката в широком диапазоне толщин.

Известны способы горячей прокатки полос, включающие горячую прокатку полос в черновой и чистовой группах стана горячей прокатки с межклетевым охлаждением, а также охлаждением полос водой на отводящем рольганге с последующей их смоткой в рулон (см., например, Технология прокатного производства. В 2-х книгах. Кн.2. Справочник: Беняковский М.А., Богоявленский К.Н., Виткин А.И. и др. М.: Металлургия, 1991. - 423 С., Пат. РФ №2037536, Пат. РФ №2277445).

Недостатками известных способов является сложность обеспечения заданного уровня физико-механических свойств горячекатаных полос трубного сортамента при их горячей прокатке на широкополосном стане с максимальной производительностью.

Наиболее близким аналогом к заявляемому объекту является способ производства рулонов горячекатаной трубной стали, преимущественно с содержанием углерода 0,11% и толщиной 8-13 мм, включающий нагрев сляба под горячую прокатку, прокатку его в черновой и чистовой непрерывной группах клетей широкополосного стана с температурой конца прокатки 780-840°С, дифференцированное охлаждение полосы водой сверху и снизу секциями душирующего устройства на отводящем рольганге с последующей смоткой в рулон при температуре до 570÷610°С (см. Патент РФ №2268793).

Недостаток известного способа заключается в сложности обеспечения требуемого одинакового комплекса механических свойств в горячекатаной полосе из микролегированных марок стали трубного сортамента в широком диапазоне толщин (6-16 мм), особенно в условиях широкополосного стана горячей прокатки, имеющего в своем составе чистовую группу клетей с малой обжимной способностью. Это, в свою очередь, не позволяет обеспечить в горячекатаной полосе, предназначенной для последующего изготовления электросварных труб, уровень характеристик, соответствующих, например, классу прочности Х65.

Технической задачей, решаемой заявляемым изобретением, является обеспечение в горячекатаном прокате из микролегированой стали трубного сортамента одинаковых механических свойств, соответствующих классу прочности Х65, в широком диапазоне толщин (6÷16 мм) в условиях высокопроизводительного широкополосного стана горячей прокатки.

Поставленная задача решается тем, что в известном способе производства рулонов горячекатаной полосы трубных марок стали, с содержанием углерода не более 0,12% и толщиной 6÷16 мм, включающем нагрев сляба под горячую прокатку, прокатку его в черновой и чистовой непрерывной группах клетей широкополосного стана, дифференцированное охлаждение полосы водой сверху и снизу секциями душирующего устройства на отводящем рольганге с последующей смоткой в рулон при температуре 570÷610°С, в соответствии с изобретением при содержании в стали 0,15÷0,30% кремния, 1,55÷1,75% марганца, 0,020÷0,050% ниобия, 0,08÷0,12% ванадия горячую прокатку металла в чистовой непрерывной группе клетей широкополосного стана осуществляют из раската, толщину которого определяют из выражения:

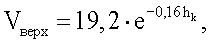

hp=1,3·hk+27, где hp, hk - толщина раската и готовой полосы соответственно, мм, при этом температуру конца прокатки принимают равной для полос толщиной от 6,0 мм до 9,0 мм включительно - 830÷850°С, для полос толщиной более 9,0 мм до 12,0 мм включительно - 810÷830°С, а для полос толщиной более 12,0 мм до 16,0 мм включительно - 790÷810°С, кроме того, интенсивность охлаждения верхней поверхности полосы на отводящем рольганге регулируют изменением скорости ее охлаждения, которую определяют из выражения:

Vверх=19,2·е0,16hk,

где Vвepx - скорость охлаждения верхней поверхности полосы, град/с,

hk - толщина готовой полосы, мм,

а охлаждение нижней поверхности полосы производят монотонно равномерно по всей ее длине.

Сущность изобретения заключается в следующем.

Низколегированные трубные стали должны хорошо свариваться, не должны образовываться при сварке холодные и горячие трещины, и, кроме того, свойства сварного соединения (а также участков, прилегающих к нему) должны быть близкими к свойствам основного металла. Прокат из указанных марок стали, таким образом, должен обладать высокими значениями прочностных характеристик и одновременно повышенной пластичностью. Кроме этого, особенно важными показателями для такого проката являются вязкие характеристики (ударная вязкость - KCV-50, KCU-60), а также сопротивление хрупкому разрушению при температурах монтажа труб и их эксплуатации. В связи с этим вся технология получения горячекатаных полос из трубной стали, например класса прочности Х65, должна обеспечивать получение следующих механических свойств: прочностных (σт=448-600 Н/мм2, σв - не менее 530 Н/мм2), пластических (δ5 не менее 22%) и вязких (KV0 - не менее 27 Дж, количество вязкой составляющей в изломе - не менее 60%).

Учитывая пониженное содержание углерода в химическом составе стали (не более 0,12%), для обеспечения в горячекатаном прокате прочностных свойств, соответствующих классу прочности Х65, вводится кремний в количестве 0,15÷0,30%, который обеспечивает повышение прочности и вязкости при легировании и марганец в количестве 1,55÷1,75%, являющийся основным легирующем компонентом в конструкционных низколегированных сталях, в том числе трубного сортамента (см., например, Матросов Ю.И., Литвиненко Д.А., Голованенко С.А. Сталь для магистральных трубопроводов. - М.: Металлургия, 1989. - 288 С.).

Отличительной особенностью химического состава сталей, подвергаемых контролируемой прокатке, является микролегирование карбонитридообразующими элементами (ниобием, ванадием и др.) в сотых, реже в десятых долях процента. Микролегирование осуществляют для того, чтобы избежать экспоненциального роста зерна аустенита при нагреве под прокатку, т.е. заметно задерживается начало рекристаллизации и рост зерен после ее окончания. Добавки ванадия в сталь задерживают аномальный рост зерна до температур 1000÷1100°С, добавки ниобия - до 1150°С.

Выбор температурно-деформационных параметров горячей прокатки в заявляемом техническом решении выбран из следующего.

Горячекатаные полосы из марок стали заявляемого трубного сортамента имеют феррито-перлитную структуру. Размеры, форма феррита оказывают большое влияние на эти показатели. Конечная величина зерна феррита зависит от величины зерна аустенита на момент окончания горячей прокатки. Для обеспечения требуемого уровня механических свойств (σт, σв, δ5, вязкость KCV, KV, количество вязкой составляющей в изломе) в горячекатаных полосах толщиной 6÷16 мм должна быть сформирована мелкозернистая структура феррита (не крупнее 9-го балла). Одним из главных условий получения указанной мелкозернистой структуры феррита является наличие мелкозернистой структуры аустенита, которая, в свою очередь, может быть получена при определенных степенях и скоростях деформаций и температурах прокатываемого металла, так как она зависит от скорости рекристаллизации при прокатке. Особенно важно соблюдение этих условий в конце горячей прокатки полос толщиной менее 16-20 мм (см., Регламентированная горячая прокатка полос на непрерывных станах. Tomczykiewicz Jan, Wegrzyn Aleksander. Regulowane walcowanie blach w garacej walcowni ciaglej. «Prz. now. hutn. zelaza», 1976, 4, №2, 63-67). Следовательно, температуру конца прокатки необходимо принимать такой, чтобы обеспечить формирование микроструктуры в однофазной (аустенитной) области кристаллизации стали. В процессе горячей прокатки необходимо обеспечить получение деформированных («оладьеобразных») зерен аустенита, а также полос деформации в зернах. Это, в свою очередь, повышает удельную эффективную поверхность аустенита и позволяет получить большое число мест зарождения зерен феррита и, следовательно, существенно измельчить зерно феррита в структуре, в связи с чем прочность, вязкость и сопротивление хрупкому разрушению сталей значительно повышаются. Поэтому наиболее оптимальной для заявляемого химического состава стали будет температура конца прокатки, соответствующая диапазону 790-850°С.

Отличительный признак, характеризующий температуру конца прокатки в чистовой группе клетей в зависимости от конечной толщины полосы, известен (см. Патент РФ №2270064, Патент РФ №2277128, Патент РФ №2277445). Однако в известных технических решениях регламентация конечной температуры прокатки в полосах различной толщины либо рассматривается в широком диапазоне температур без учета химического состава и особенностей микролегирования стали, либо принимается равный диапазон для всего ряда толщин. Такой существующий в известных решениях подход к регламентации температуры конца прокатки не позволяет обеспечить требуемый одинаковый уровень механических свойств в широком диапазоне толщин горячекатаного проката, что связано с особенностями формирования микроструктуры при прокатке полос, например, класса прочности Х65.

Учитывая, что теплоемкость полос толщиной 6÷16 мм существенно отличается между собой, при температурах конца прокатки 790÷850°С без ее регламентации в зависимости от конечной толщины полосы в прокате различных толщин будет происходить формирование различной микроструктуры. Для обеспечения требуемой микроструктуры (с зерном феррита 9÷11 балла), а следовательно, заданного уровня механических свойств необходимо регламентировать температуру конца прокатки отдельно для полос толщиной от 6,0 мм до 9,0 мм включительно - в диапазоне 830÷850°С, для полос толщиной более 9,0 мм до 12,0 мм включительно - в диапазоне 810÷830°С, а для полос толщиной более 12,0 мм до 16,0 мм включительно - 790÷810°С. Разбивка на данные диапазоны толщин является наиболее оптимальной с точки зрения практического управления формированием свойств в процессе горячей прокатки, при этом конкретные значения температуры окончания горячей прокатки в заявляемом техническом решении связаны с обеспечением условий для формирования микроструктуры в однофазной (аустенитной) области кристаллизации стали. В этом случае при горячей прокатке металла из трубных марок стали формируется мелкозернистый феррит (не крупнее 9-го балла) с упрочняющей равномерно распределенной мелкодисперсной карбонитридной фазой.

Большое значение для получения высокого комплекса механических свойств имеет обеспечение суммарного обжатия достаточной величины в заключительной фазе прокатки. При этом, как правило, прокатка в непрерывной чистовой группе стана осуществляется в условиях ограниченного числа обжатий. Поэтому при производстве трубных сталей (например, класса прочности Х65) для исключения перегрузки клетей по усилию необходимо регламентировать толщину раската после черновой группы клетей в зависимости от конечной толщины полосы, особенно для станов, обладающих малой обжимной способностью чистовой группы. Увеличение степени обжатия в чистовой группе влияет аналогично снижению температуры конца прокатки, способствуя повышению прочности и снижению критической температуры хрупкости. При этом измельчение зерна феррита и соответственно улучшение комплекса механических свойств за счет деформации при чистовой прокатке достигает предельной величины при обжатии ~60÷80%. Из указанных соображений и проведенного комплекса исследований была определена заявляемая эмпирическая зависимость, регламентирующая толщину раската после черновой группы в зависимости от конечной толщины полосы.

Заявленные параметры интенсивности охлаждения поверхности полосы на отводящем рольганге перед ее смоткой в рулон на моталке стана определены из следующего.

Для обеспечения требуемых одинаковых свойств в горячекатаном металле-прокате разной толщины необходимо регламентировать процесс охлаждения полосы после горячей прокатки перед ее смоткой в рулон. При заявленных температурах конца прокатки полосы трубного марочного сортамента 790-850°С для обеспечения при регламентируемой температуре смотки полосы в рулон 570-610°С необходимо уменьшить температуру полосы на 220-260°С. При этом для завершения процесса рекристаллизации после окончания горячей прокатки требуется незначительное время. Конструктивные особенности современных широкополосных станов горячей прокатки с двумя (несколькими) группами моталок таковы, что обычно первая группа моталок находится на расстоянии 100-150 м от последней клети стана. Таким образом, из практических соображений установлено, что для окончания формирования требуемой микроструктуры в полосах толщиной 6÷16 мм и выравнивания температуры по объему рулона до значений 570÷610°С оптимальная скорость охлаждения в зависимости от толщины полосы должна находиться в диапазоне 1,5÷7,5°С/с.

Приведенная математическая зависимость, регламентирующая интенсивность охлаждения верхней поверхности горячекатаной полосы на отводящем рольганге стана горячей прокатки в зависимости от ее конечной толщины, - эмпирическая и получена при обработке опытных данных комплекса исследований по прокатке указанного сортамента на широкополосном стане 2000 горячей прокатки ОАО «Магнитогорский металлургический комбинат».

Так как горячая полоса после окончания горячей прокатки движется по охлаждаемым роликам отводящего рольганга, то ее нижняя поверхность частично охлаждается. Кроме того, следует учитывать, что время соприкосновения воды с полосой со стороны нижней поверхности существенно меньше, так как вода после контакта с полосой практически сразу отскакивает от ее поверхности. В то же время вода, попадая на верхнюю поверхность полосы и стекая через ее кромки, обладает в 1,5-2,5 раза большей охлаждающей способностью за счет большего времени контакта полосы с водой по сравнению с нижней поверхностью. В связи с этим для формирования требуемой оптимальной микроструктуры по всему сечению горячекатаной полосы, а также исключения перепада механических свойств на верхней и нижней поверхностях полосы в заявляемом техническом решении выбран принцип равномерной монотонной подачи воды на нижнюю поверхность полосы на отводящем рольганге стана.

Пример осуществления способа.

На широкополосном стане 2000 горячей прокатки ОАО «ММК» прокатывают полосу размерами 6,0÷16,0×1500÷1700 мм из стали марки Х65 для электросварных труб в соответствии с требованиями стандарта API 5L, имеющую следующий химический состав, мас.%:

Сляб, нагретый до требуемой температуры ~1200°С, поступает на широкополосный стан горячей прокатки, имеющий в своем составе черновую непрерывную группу клетей, промежуточный рольганг, чистовой окалиноломатель, чистовую непрерывную группу клетей с устройствами межклетевого охлаждения, а также отводящий рольганг с охлаждающими секциями и две группы моталок. Сляб обжимается в черновой группе клетей до получения требуемой толщины раската, которая определяется из выражения: hp=1,3·hk+27, где hp, hk - толщина раската и готовой полосы соответственно, мм. После прокатки в черновой группе клетей широкополосного стана раскат толщиной 35÷47 мм, имеющий температуру 990÷1030°С, направляется по промежуточному рольгангу в чистовую непрерывную группу клетей. Чистовая группа клетей стана имеет в своем составе семь рабочих клетей, в которых раскат обжимается до требуемой конечной толщины. При этом температуру конца прокатки устанавливают дифференцируемо в зависимости от конечной толщины полосы в диапазоне 790÷850°С, обеспечивая ее за счет изменения скорости прокатки и применения межклетевого душирования поверхности полосы водой.

После окончания горячей прокатки полоса по отводящему рольгангу, на котором с помощью душирующих устройств осуществляется охлаждение ее поверхности водой, направляется к группам моталок. При этом интенсивность охлаждения верхней поверхности полосы в зависимости от ее конечной толщины регулируют изменением скорости ее охлаждения, которую определяют из выражения: Vверх=19,2·е-0,16hk, где Vвepx - скорость охлаждения верхней поверхности полосы, град/с; hk - толщина готовой полосы, мм. Охлаждение нижней поверхности полосы производят монотонно равномерно по всей ее длине. Смотку полосы в рулон на барабан моталки осуществляют при температуре 570÷610°С.

Варианты технологических параметров, по которым по заявляемому способу осуществлялись прокатка полос класса прочности Х65 и охлаждение их поверхности водой на отводящем рольганге широкополосного стана 2000 горячей прокатки ОАО «Магнитогорский металлургический комбинат», а также результаты исследований представлены в таблице. При этом по способу-прототипу охлаждение водой поверхности полосы производилось по одинаковой схеме без учета толщины.

Заявляемая технология производства рулонов на примере горячей прокатки полос класса прочности Х65 обеспечивает получение следующих механических свойств: временное сопротивление разрыву σв=540÷760 МПа, предел текучести - σт=450÷600 МПа, δ5 - не менее 22%, ударная вязкость: KV - не менее 27 Дж.

На основании вышеизложенного можно сделать вывод, что заявляемый способ работоспособен и устраняет недостатки, имеющие место в наиболее близком аналоге.

Заявляемый способ может найти широкое применение на широкополосных станах горячей прокатки при производстве полос из трубных марок стали (например, класса прочности Х65) с требуемыми регламентируемыми механическими параметрами.

Следовательно, заявляемый способ соответствует условию патентоспособности «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2010 |

|

RU2430799C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2373003C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2007 |

|

RU2350411C2 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2268793C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ТРУБНЫХ МАРОК СТАЛИ | 2008 |

|

RU2389569C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ТРУБНОЙ СТАЛИ | 2011 |

|

RU2440425C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2279937C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2007 |

|

RU2350413C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ НИЗКОЛЕГИРОВАННЫХ ЛИСТОВ | 2010 |

|

RU2457912C2 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2010 |

|

RU2455088C2 |

Изобретение предназначено для обеспечения в горячекатаном прокате из микролегированой стали трубного сортамента одинаковых механических свойств в условиях высокопроизводительного широкополосного стана горячей прокатки. Способ включает нагрев сляба под горячую прокатку, прокатку его в черновой и чистовой непрерывной группах клетей широкополосного стана, дифференцированное охлаждение полосы водой сверху и снизу секциями душирующего устройства на отводящем рольганге с последующей смоткой в рулон при температуре 570÷610°С. Получение одинаковых механических свойств, соответствующих классу прочности Х65, в широком диапазоне толщин полосы, обеспечивается за счет того, что заготовку из стали трубного сортамента при содержании не более 0,12% углерода, 0,15÷0,30% кремния, 1,55÷1,75% марганца, 0,020÷0,050% ниобия и 0,08÷0,12% ванадия прокатывают на широкополосном стане горячей прокатки при температуре конца прокатки 790÷850°С в полосу толщиной 6÷16 мм из раската, толщина которого регламентируется математической зависимостью. Перед смоткой горячекатаной полосы в рулон осуществляют ее дифференцируемое охлаждение водой. При этом скорость охлаждения верхней поверхности полосы на отводящем рольганге в зависимости от конечной толщины полосы регламентирована математическим выражением. 1 табл.

Способ производства рулонов горячекатаной полосы трубных марок стали, содержащей, мас.%: не более 0,12 углерода; 0,15÷0,30 кремния; 1,55÷1,75 марганца; 0,020÷0,050 ниобия и 0,08÷0,12 ванадия толщиной 6÷16 мм, включающий нагрев сляба под горячую прокатку, прокатку его в черновой и чистовой непрерывной группах клетей широкополосного стана, дифференцированное охлаждение полосы водой сверху и снизу секциями душирующего устройства на отводящем рольганге с последующей смоткой в рулон при температуре 570÷610°С, при этом горячую прокатку в чистовой непрерывной группе клетей широкополосного стана осуществляют из раската, толщину которого определяют из выражения:

hp=1,3·hk+27,

где hp, hk - толщина раската и готовой полосы соответственно, мм, температуру конца прокатки принимают: для полос толщиной от 6,0 до 9,0 мм включительно - 830÷850°С, для полос толщиной более от 9,0 до 12,0 мм включительно - 810÷830°С, а для полос толщиной более от 12,0 до 16,0 мм включительно - 790÷810°С, интенсивность охлаждения верхней поверхности полосы на отводящем рольганге регулируют изменением скорости ее охлаждения, которую определяют из выражения:

где Vверх - скорость охлаждения верхней поверхности полосы, град/с, а охлаждение нижней поверхности полосы производят монотонно равномерно по всей ее длине.

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2268793C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2004 |

|

RU2270065C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОСОВОЙ СТАЛИ ДЛЯ ЭМАЛИРОВАНИЯ | 2006 |

|

RU2307174C1 |

| RU 2007109987 A, 27.09.2008 | |||

| ПРЕДОХРАНИТЕЛЬНОЕ ПРОТИВ ПЕРЕГРУЗКИ УСТРОЙСТВО | 0 |

|

SU306076A1 |

Авторы

Даты

2010-07-10—Публикация

2008-12-01—Подача