Настоящее изобретение относится к перфторэластомерным композициям, имеющим улучшенную термическую устойчивость, улучшенные герметизирующие свойства, улучшенные механические свойства.

Отвержденные перфторэластомеры по изобретению используются в производстве промышленных изделий, таких как кольцевых уплотнительных прокладок, прокладок, шпиндельных сальников, топливных шлангов и т.д., показывая комбинации вышеупомянутых улучшенных свойств.

Известно, что фторэластомеры используются благодаря своим хорошим свойствам в отношении химической устойчивости, термической устойчивости, хорошим герметизирующим свойствам и низкой проницаемости. Существует потребность в доступных перфторэластомерах, имеющих улучшенные вышеупомянутые свойства. См., например, ЕР 1031607, ЕР 1031606, US 5585449, US 5948868, US 5902857.

Обычно, исходя из предшествующего уровня техники, перфторэластомеры используются при температурах до 230°С. Если желательно улучшение термической устойчивости, необходимо использовать особые отверждающие системы. См. US 5902857 и US 5948868, где сшивающим агентом является бис-олефин, который позволяет получать промышленные изделия, годные к употреблению при температурах порядка 300°С. Обычно также известно, что при увеличении рабочей температуры, например от 275°С до 300°С, герметизирующие свойства и термическая устойчивость существенно ухудшаются.

Существует необходимость в доступных отвержденных перфторэластомерах, имеющих улучшенную термическую устойчивость, улучшенные герметизирующие свойства, улучшенные механические свойства.

Фактически требуются перфторэластомеры, которые, будучи отверждены обычными сшивающими агентами, например, можно упомянуть триаллилизоцианурат, обладают улучшенной комбинаций вышеупомянутых свойств, в особенности, могут быть использованы при температуре выше, чем это известно из предшествующего уровня техники при использовании того же сшивающего агента. Например, при использовании триаллилизоцианурата коммерчески доступные перфторэластомеры, в большинстве случаев, используются до 230°С. Перфторэластомеры, отвержденные триаллилизоциануратом и имеющие более широкий температурный диапазон применения, востребованы потребителями.

Также требуются перфторэластомеры, которые, будучи отверждены бис-олефинами, обладают улучшенной комбинаций вышеупомянутых свойств, в особенности могут быть использованы при температуре выше, чем это известно из уровня техники при использовании указанных сшивающих агентов. Например, при использовании бис-олефинов коммерчески доступные перфторэластомеры, в большинстве случаев, используются при температурах до 300°С. См., например, US 5948868 и US 5902857. Перфторэластомеры, отвержденные бис-олефинами и имеющие более широкий температурный диапазон применения, востребованы потребителями.

Заявитель нашел решение вышеупомянутой технической проблемы получения перфторэластомеров, имеющих комбинацию вышеупомянутых улучшенных свойств.

Объектом настоящего изобретения являются перфторэластомерные гели, имеющие следующие свойства:

- внешний вид: прозрачное гелеобразное твердое вещество;

- содержание воды от 10% до 90% по весу;

- плотность от 1.1 до 2.1 г/см3;

гель, удовлетворяющий следующему испытанию: гель, подвергнутый высушиванию в сушильной печи при 90°С до постоянного веса, дает отверждаемый перфторэластомер.

Из указанных отверждаемых перфторэластомеров получаются отвержденные перфторэластомеры, имеющие улучшенную термическую устойчивость, улучшенные герметизирующие свойства, улучшенные механические свойства по сравнению с перфторэластомерами, полученными в соответствии с предшествующим уровнем техники, то есть не из перфторэластомерных гелей.

Указанные гели получаются в соответствии со способом, приведенным далее.

Перфторэластомерные гели по изобретению содержат перфторэластомеры, основанные на TFE с, по меньшей мере, другим (пер)фторированным сомономером, имеющим, по меньшей мере, одну ненасыщенную связь этиленового типа.

Сомономер предпочтительно выбирается из следующих:

- CF2=CFORf (пер)фторалкилвиниловые эфиры (PAVE), где Rf представляет собой C1-С6 (пер)фторалкил,

- CF2=CFOX (пер) фтороксиалкилвиниловые эфиры, где Х представляет собой C1-С12 (пер)фтороксиалкил, содержащий одну или более простых эфирных групп;

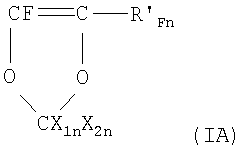

- перфтордиоксолы формулы

где R'Fn равен RFn, или ORFn, где RFn представляет собой линейный или разветвленный перфторалкильный радикал с 1-5 атомами углерода, предпочтительно R'Fn=OCF3; X1n и X2n, одинаковые или отличные друг от друга, представляют собой F, CF3;

- (пер)фторвиниловые эфиры (MOVE) общей формулы CFXAI=CXAIOCF2ORAI (A-1), где RAI представляет собой С2-С6 линейную, разветвленную или С5-С6 циклическую перфторалкильную группу, или С2-С6 линейную, разветвленную перфтороксиалкильную группу, содержащую от одного до трех атомов кислорода; RAI необязательно содержит от 1 до 2 атомов, одинаковых или различных, выбранных из следующих: Cl, Br, I; XAI=F; соединения общей формулы: CFXAI=CXAIOCF2OCF2CF2YAI (A-II) предпочтительны, где YAI=F, OCF3; XAI является таким, как указано выше; наиболее предпочтительны следующие: (MOVE 1) CF2=CFOCF2OCF2CF3 и (MOVE 2) CF2=CFOCF2OCF2CF2OCF3;

- С3-С8 перфторолефины; как, например, гексафторпропен;

- C2-C8 (пер)фторолефины, содержащие атомы хлора, и/или брома, и/или йода;

- перфторвиниловые эфиры, содержащие гидроциановые группы, как описано в US 4281092, US 5447993, US 5789489.

Предпочтительными мономерными композициями перфторэластомеров настоящего изобретения являются следующие, сумма процентов сомономеров составляет 100%:

- тетрафторэтилен (TFE) 50-85%, перфторалкилвиниловый эфир (PAVE) и/или перфторвиниловые эфиры (MOVE) 15-50%.

Особенно предпочтительными характерными композициями являются следующие, сумма процентов сомономеров составляет 100%:

- TFE 50-85%, PAVE 15-50%;

- TFE 50-85%, MOVE 1 15-50%;

- TFE 50-85%, MOVE 2 15-50%;

- TFE 50-85%, PAVE 1-40%, MOVE 1 1-40%;

- TFE 50-85%, PAVE 1-40%, MOVE 2 1-40%.

Предпочтительно перфторэластомеры включают также мономерные единицы, полученные из бис-олефина общей формулы

где

R1, R2, R3, R4, R5, R6, одинаковые или различные, представляют собой Н или C1-C5 алкилы;

Z представляет собой C1-C18 линейный или разветвленный алкиленовый или циклоалкиленовый радикал, необязательно содержащий атомы кислорода, предпочтительно, по меньшей мере, частично фторированный, или (пер)фторполиоксиалкиленовый радикал, как описано в ЕР 661,304.

В формуле (I) Z представляет собой предпочтительно C4-C12, более предпочтительно C4-C8 перфторалкиленовый радикал, в то время как R1, R2, R3, R4, R5, R6 представляют собой предпочтительно водород;

когда Z представляет собой (пер)фторполиоксиалкиленовый радикал, он может содержать единицы, выбранные из следующих: -CF2CF2O-, -CF2CF(CF3)O-, -CFX1O-, где X1=F, CF3, -CF2CF2CF2O-, -CF2-CH2CH2O-, -C3F6O-.

Предпочтительно Z имеет формулу

-(Q)p-CF2O-(CF2CF2O)m(CF2O)n-CF2-(Q)p-(II)

где Q представляет собой C1-С10 алкиленовый или оксиалкиленовый радикал; р=0 или 1; m и n имеют значения такие, что отношение m/n лежит между 0.2 и 5, и молекулярный вес указанного (пер)фторполиоксиалкиленового радикала находится в диапазоне 500-10000, предпочтительно 700-2000. Предпочтительно Q выбран из -CH2OCH2-; -CH2O(CH2CH2O)sCH2-, s=1-3.

Бис-олефины формулы (I), где Z представляет собой алкиленовый или циклоалкиленовый радикал, могут быть получены в соответствии с тем, как это было ранее описано, например, I.L.Knunyants. в "Izv. Akad. Nauk. SSSR", Ser. Khim., 1964 (2), 384-6. Бис-олефины, содержащие (пер)фторполиоксиалкиленовые структуры, описаны в US 3810874.

Количество единицы в цепи, полученной из бис-олефинов формулы (I), составляет обычно от 0.01 до 1.0 моль, предпочтительно от 0.03 до 0.5 моль, еще более предпочтительно от 0.05 до 0.2 моль, на 100 моль других вышеупомянутых мономерных единиц, составляющих основную структуру перфторэластомера.

Перфторэластомерный гель по изобретению не обязательно содержит полукристаллический (пер)фторполимер, в количестве в процентах по весу по отношению к общему сухому весу перфторэластомер + полукристаллический перфторполимер, от 0% до 70%, предпочтительно от 0% до 50% по весу, еще более предпочтительно от 2% до 30% по весу, в расчете на общее количество моль мономера.

Под полукристаллическим (пер)фторполимером понимают (пер)фторполимер, обладающий, помимо температуры стеклования Tg, по крайней мере, еще и температурой плавления кристаллов.

Полукристаллический (пер)фторполимер состоит из тетрафторэтиленовых (TFE) гомополимеров или TFE сополимеров с одним или более мономеров, содержащих, по крайней мере, одну ненасыщенную связь этиленового типа, в количестве от 0.01% до 10% моль, предпочтительно от 0.05% до 7% моль.

Указанные сомономеры, имеющие этиленовую ненасыщенную связь, бывают гидрированного и фторированного типов. Среди гидрированных сомономеров могут быть упомянуты: этиленовые, пропиленовые, акриловые мономеры, например метилметакрилат, метакриловая кислота, бутилакрилат, гидроксиэтилгексилакрилат, стирольные мономеры.

Среди фторированных сомономеров могут быть упомянуты:

- С3-C8 перфторолефины, такие как гексафторпропен (HFP), гексафторизобутен;

- C2-C8 гидрированные фторолефины, такие как винилфторид (VF), винилиденфторид (VDF), трифторэтилен, CH2=CH-Rf перфторалкилэтилен, где Rf представляет собой C1-С6 перфторалкил;

- С2-С8 хлор- и/или бром- и/или йод-фторолефины, такие как хлортрифторэтилен (CTFE);

- CF2=CFORf (пер)фторалкилвиниловые эфиры (PAVE), где Rf представляет собой C1-С6 (пер)фторалкил, например CF3, C2F5, C3F7;

- CF2=CFOX (пер)фтороксиалкилвиниловые эфиры, где Х представляет собой: C1-C12 алкил, или C1-C12 оксиалкил, или C1-C12 (пер)фтороксиалкил, имеющие одну или более простых эфирных групп;

- (пер)фтордиоксолы, предпочтительно перфтордиоксолы.

Соединения PAVE, в особенности перфторметил-, перфторэтил-, перфторпропилвиниловые эфиры и (пер)фтордиоксолы, предпочтительно перфтордиоксолы, являются предпочтительными сомономерами.

Полукристаллический (пер)фторполимер необязательно может быть покрыт оболочкой полукристаллического (пер)фторполимера, содержащего в цепи атомы брома и/или йода, полученные из бромированных и/или йодированных сомономеров, в количестве от 0.1% до 10% по молям по отношению к общему количеству моль исходных мономерных единиц полукристаллических (пер)фторполимерных ядра и оболочки, причем полукристаллический (пер)фторполимер в ядре и в оболочке может иметь различный состав. См. ЕР 1031606.

Получение перфторэластомеров и полукристаллических (пер)фторполимеров по изобретению осуществляется путем полимеризации мономеров в водной эмульсии в присутствии эмульсии, дисперсии или микроэмульсии перфторполиоксиалкиленов, согласно US 4789717 и US 4864006. Предпочтительно синтез осуществляется в присутствии микроэмульсии перфторполиоксиалкилена.

В соответствии с хорошо известными из уровня техники методами используются радикальные инициаторы, например персульфаты, перфосфаты, пербораты или перкарбонаты щелочных металлов или аммония, возможно в комбинации с солями железа, меди, или серебра, или других легко окисляемых металлов. Также в реакционной среде необязательно могут присутствовать ПАВ различного типа, среди которых особенно предпочтительны фторированные ПАВ формулы

R3 f-Xk -M+

где R3 f представляет собой C5-C16 (пер)фторалкильную цепь или (пер)фторполиоксиалкильную цепь, Xk - представляет собой -СОО- или -SO3 -, М+ выбран из Н+, NH4 + или ион щелочного металла. Среди наиболее часто используемых могут быть упомянуты: перфтороктаноат аммония, (пер)фторполиоксиалкилены, заканчивающиеся одной или более карбоксильной группами, и т.д. См. US 4990283 и US 4864000.

Реакция полимеризации обычно проводится при температурах от 25°С до 150°С и при давлении от атмосферного до 10 МПа.

Следующим объектом настоящего изобретения является способ получения перфторэластомерных гелей, начинающийся с полимеризации латекса и содержащий следующие стадии:

А0. необязательно, смешение перфторэластомерного латекса с полукристаллическим (пер)фторполимерным латексом в количестве от 0% до 70% по весу, предпочтительно от 0% до 50%, еще более предпочтительно от 2% до 30% по весу, по отношению к общему весу сухих перфторэластомера и полукристаллического (пер)фторполимера;

А. необязательно, разбавление водой полимеризационного латекса перфторэластомера или смеси А0 до достижения концентрации перфторэластомера, выраженной в г полимера/кг латекса, в диапазоне 50-600;

Б. необязательно, смешение полимеризационного латекса А0 или разбавленного латекса А или исходного латекса с одним или более органическими соединениями, растворимых в латексной водной фазе, способным понижать точку замерзания латекса, не вызывая коагуляции латекса, указанное одно или более органические соединения являются такими и/или используются в таком количестве, что полученная смесь имеет точку замерзания ниже или равную температуре стеклования Tg (°C) перфторэластомерного латекса;

В. получение водного раствора, содержащего электролит, необязательно добавление одного или более органических соединений, как определено в Б, растворимых в латексной водной фазе, способных понижать точку замерзания раствора В, таких и/или используемых в таком количестве, что полученный раствор В имеет точку замерзания ниже или равной точке замерзания смеси, полученной в Б;

Г. охлаждение полимеризационного латекса или смеси А0 или разбавленного латекса А, или смеси Б до температуры Т1, ниже или равной температуре стеклования перфторэластомерного латекса;

Д. охлаждение водного раствора В до температуры Т2, ниже или равной температуры стеклования перфторэластомерного латекса, преимущественно Т2 практически равна Т1;

Е. образование геля путем впрыскивания смеси Г в раствор Д;

Ж. необязательно, промывание водой геля, полученного в Е;

З. необязательно, высушивание геля и получение перфторэластомера.

На стадии А0 под сухим весом перфторэластомера и полукристаллического (пер)фторполимера подразумевается вес остатка, полученного после высушивания латексной смеси в сушильной камере при 90°С до постоянного веса.

Как указано, перфторэластомер, полученный в конце полимеризации, появляется под водной латексной фазой. На стадии А, как указано, обычно концентрация перфторэластомера в латексе, выраженная в г полимера/кг латекса, находится в диапазоне от 50 до 600. Предпочтительно концентрация латекса для процесса образования перфторэластомерных гелей по настоящему изобретению находится в диапазоне 50-300, еще более предпочтительно 100-250, г полимера/кг латекса.

Стадией А можно пренебречь, когда после проведения необязательной стадии А0 концентрация перфторэластомера находится в вышеуказанных пределах.

В соответствии со способом по настоящему изобретению необязательная стадия А может осуществляться даже перед необязательной стадией А0.

В необязательной стадии Б добавление одного или более органических соединений, растворимых в водной латексной фазе, зависит от Tg (°C) перфторэластомерного латекса. Стадия Б не обязательна, когда перфторэластомер имеет температуру стеклования выше 0°С.

Органические соединения, используемые в стадии Б, должны быть такими и/или добавлены в таком количестве, чтобы понизить точку замерзания латекса, без коагуляции латекса, до температуры ниже или равной Tg латекса перфторэластомера. Обычно предпочтительны органические соединения, понижающие температуру замерзания, по меньшей мере, на 1-2°С, более предпочтительны, по меньшей мере, на 3-6°С по отношению к Tg перфторэластомера.

На стадии В, как указано, могут быть использованы одно или более органические соединения, определенных для стадии Б. Указанные соединения могут быть одинаковыми или отличаться от соединений, указанных для стадии Б.

Количество указанных органических соединений в смесях, полученных в Б и В, составляет обычно от 5% до 70%, предпочтительно от 10% до 50%, более предпочтительно от 10% до 35%, по отношению к общему весу смеси. Однако количество указанных соединений таково, чтобы обеспечить точку замерзания полученных смесей соответственно в Б и В, соответствующую указанным выше требованиям.

Растворимые органические соединения в водной латексной фазе, используемые на стадиях Б и В способа по изобретению, имеют растворимость в воде выше чем 1 весовой процент, и являются предпочтительно жидкостями при комнатной температуре (20-25°С). Могут быть, например, упомянуты C1-C5 алифатические спирты, например этиловый спирт, С3-С4 кетоны, такие, как, например, ацетон, диолы, например, этиленгликоль и пропиленгликоль; предпочтительным является этиловый спирт.

Примерами электролитов, используемых в В, являются неорганические соли, неорганические основания, неорганические кислоты. Примерами неорганических солей являются сульфат алюминия, сульфат натрия; примерами неорганических оснований являются гидроксид калия и гидроксид натрия; примерами неорганических кислот являются азотная кислота, соляная кислота. Используются предпочтительно неорганические кислоты, более предпочтительно азотная кислота.

На стадии Е, как указано, происходит образование геля из полимерного латекса. Предпочтительно во время впрыскивания полученной в Г охлажденной смеси в охлажденный раствор, полученный в Д, последний перемешивают таким образом, чтобы гель оставался в суспендированном состоянии и не выпадал на дно реактора. Могут быть использованы щадящие варианты перемешивания, например, при числе оборотов в минуту от 10 до 100.

На стадии Ж промывание геля обычно осуществляется при температурах от рабочей на стадии Е до 80°С, предпочтительно от 10°С до 40°С. Вместо воды возможно также использовать нейтральные и/или кислые водные растворы, имеющие рН от 1 до 7.

Предпочтительно в конце этой стадии рН геля доводят до значения от 3 до 7, например, промыванием водой.

На необязательной стадии З высушивание осуществляют при температурах в диапазоне 60°С-140°С, предпочтительно 90°C-110°C, до постоянного веса остатка.

Способ образования гелей по изобретению может производиться периодически или непрерывно.

Заявителем был получен неожиданный и удивительный результат, что перфторэластомерные гели по изобретению позволяют получать промышленные изделия, имеющие улучшенную термическую устойчивость, улучшенные герметизирующие свойства, улучшенные механические свойства по сравнению со свойствами перфторэластомеров, полученных коагуляцией латекса в соответствии с предшествующим уровнем техники.

Когда перфторэластомерный гель высушивают, как, например, описано в необязательной стадии З, получается сшитый перфторэластомер для производства кольцевых уплотнительных прокладок, прокладок, шпиндельных сальников, топливных шлангов и т.д., имеющий улучшенную термическую устойчивость, улучшенные герметизирующие свойства, улучшенные механические свойства по сравнению с теми, которые получаются исходя из уровня техники.

Перфторэластомеры, получаемые из перфторэластомерного геля, например, при использовании необязательной стадии З процесса по изобретению, отверждаются для получения промышленных изделий, имеющих улучшенную комбинацию вышеупомянутых свойств.

Результаты, полученные Заявителем по настоящему изобретению, являются, как указано, неожиданными и удивительными, поскольку они недостижимы при процессе коагуляции, осуществляемом согласно предшествующему уровню техники, и, в общем, включают следующие стадии:

- коагуляцию латекса с использованием дестабилизирующих электролитов (соли, основания или кислоты);

- отделение коагулированного полимера от маточных растворов;

- необязательно, промывание полимера водой;

- высушивание полимера.

См. сравнительные Примеры.

Отверждение производится пероксидным способом, поэтому предпочтительно перфторэластомер содержит в цепи и/или в концевом положении макромолекулы атомы йода и/или брома. Введение в перфторэластомерную матрицу таких атомов йода и/или брома может быть осуществлено добавлением бромированных и/или йодированных сомономеров (центров отверждения), таких как бром и/или йод олефины, имеющих от 2 до 10 атомов углерода, как описано, например, в US 4035565 и US 4694045, или йод и/или бром фторалкилвиниловых эфиров, как описано в US 4745165, US 4564662 и ЕР 199138, в таких количествах, что содержание сомономеров с центрами отверждения в конечном продукте обычно составляет от 0.05 до 4 моль на 100 моль других основных мономерных единиц.

Другими используемыми йодированными соединениями являются трийодированные соединения, полученные из триазинов, как описано в заявке на патент ЕР 860436 и в заявке на патент ЕР 979,832.

Альтернативно или также в комбинации с сомономерами "с центрами отверждения" возможно ввести в перфторэластомер атомы йода или брома в концевое положение посредством добавления в реакционную смесь йодированных и/или бромированых агентов передачи цепи, таких как, например, соединений формулы RII f(U)xi(Br)yi, где RII f представляет собой (пер)фторалкил или (пер)фторхлоралкил, имеющий от 1 до 8 атомов углерода, xi и yi - целые числа от 0 до 2, причем 1≤<xi+yi≤2 (см., например, US 4243770 и US 4943622). Также возможно использовать в качестве агентов передачи цепи йодиды и/или бромиды щелочных или щелочноземельных металлов в соответствии с US 5173553.

Общее количество йода и/или брома в концевом положении варьируется от 0.001% до 3%, предпочтительно от 0.01% до 1,5%, по весу по отношению к общему весу полимера.

Предпочтительно перфторэластомеры по изобретению содержат йод; более предпочтительно йод находится в концевом положении.

В комбинации агентами передачи цепи, содержащими йод и/или бром, могут быть использованы другие агенты передачи цепи, известные из уровня техники, такие как, этилацетат, диэтилмалонат и др.

К отверждаемой смеси затем добавляются другие продукты, такие как, например, следующие:

- пероксиды, способные генерировать радикалы при нагревании, например диалкилпероксиды, особенно ди-трет-бутилпероксид и 2,5-диметил-2,5-ди(трет-бутилперокси)гексан; диалкиларилпероксиды, такие как, например, дикумилпероксид; дибензоилпероксид; ди-трет-бутилпербензоат; ди[1,3-диметил-3-(трет-бутилперокси)бутил]карбонат. Другие пероксидные системы описаны, например, в заявках на изобретение ЕР 136596 и ЕР 410351.

Количество пероксида обычно составляет от 0.5% до 10% по весу по отношению к полимеру, предпочтительно 0.6%-4% по весу;

- отверждающие соагенты, обычно в количестве от 0.5% до 10%, предпочтительно от 1% до 7%, по весу по отношению к полимеру; среди них обычно используются бис-олефины формулы (I); триаллилцианурат, триаллилизоцианурат (TAIC), трис(диаллиламин)-s-триазин; триаллилфосфит; N,N-диаллилакриламид; N,N,N',N'-тетрааллилмалонамид; тривинилизоцианурат; и 4,6-тривинилметилтрисилоксан и т.д.; TAIC и бис-олефин формулы

CH2=CH-(CF2)6-CH=CH2;

являются особенно предпочтительными;

необязательно

- металлическое соединение в количествах от 1% до 15%, предпочтительно от 2% до 10%, по весу по отношению к полимеру, выбранное из оксидов или гидроксидов двухвалентных металлов, таких как, Mg, Zn, Са или Pb, необязательно совместно с солью слабой кислоты, такой как стеараты, бензоаты, карбонаты, оксалаты или фосфиты Ва, Na, К, Pb, Са;

- другие подходящие добавки, такие как минеральные наполнители, полукристаллические фторполимеры в порошке, пигменты, антиоксиданты, стабилизаторы и т.п.

Предпочтительное отверждение для перфторэластомеров, содержащих йод, осуществляется с использованием пероксидной сшивающей системы, включающей:

- в качестве сшивающего агента бис-олефин, имеющий общую формулу

где

R1, R2, R3, R4, R5, R6 и Z определены выше;

количество сшивающего агента обычно составляет от 0.5% до 10% по весу по отношению к полимеру, предпочтительно 1%-5% по весу;

- пероксиды, способные генерировать радикалы при нагревании например диалкилпероксиды, особенно, ди-трет-бутилпероксид и 2,5-диметил-2,5-ди(трет-бутилперокси)гексан; диалкиларилпероксиды, такие как, например, дикумилпероксид; дибензоилпероксид; ди-трет-бутилпербензоат; ди[1,3-диметил-3-(трет-бутилперокси)бутил]карбонат. Другие пероксидные системы описаны, например, в заявках на изобретение ЕР 136596 и ЕР 410351.

Количество пероксида обычно составляет от 0.5% до 10% по весу по отношению к полимеру, предпочтительно 0.6%-4% по весу.

Более того, было найдено, что, помимо вышеуказанной сшивающей системы, также могут использоваться другие сшивающие агенты, предпочтительно TAIC. Заявителем было найдено, что добавление малых количеств TAIC к сшивающей системе позволяет дополнительно улучшить свойства перфторэластомера, такие как, например, термическую устойчивость и механические свойства.

Гель, полученный по способу изобретения, может использоваться для того, чтобы придать улучшенную химическую устойчивость и пониженную проницаемость к растворителям, герметизирующим промышленным изделиям, кольцевым уплотнительным прокладкам или шпиндельным сальникам, полученным с нефторированными или фторированными эластомерами. Для этой цели в гель добавляются предпочтительно сшивающие компоненты, например вышеупомянутые, полученная смесь наносится на поверхность и отверждается.

Примерами нефторированных эластомеров являются полиизопрен, поли(стирол/бутадиен), поли(акрилонитрил/бутадиен), поли(этилен/пропилен/диен), полихлоропрен, полиуретаны, полиизобутилен. Примерами фторированных эластомеров являются эластомеры на базе VDF с такими сомономерами, как гексафторпропен, метилвиниловый эфир, тетрафторэтилен.

Tg полимера определяют методом DSC (дифференциально-сканирующей калориметрии) на образце латекса, скоагулированном обычными методами, например, в сушильной камере при 90°С до постоянного веса. См. ASTM D 3418.

Заявитель обнаружил, что термическая устойчивость промышленных изделий, полученных с перфторэластомерами по настоящему изобретению, например кольцевых уплотняющих прокладок, обеспечивается даже выше 300°С. Кольцевая уплотняющая прокладка, изготовленная с полученными перфторэластомерами, полученными в соответствии с известными процессами коагуляции, например коагуляцией неорганическими солями, вместо этого обладает высокими показателями остаточной деформации сжатия.

Следующие примеры приведены для иллюстрации и не ограничивают использование настоящего изобретения.

ПРИМЕРЫ

ПРИМЕР А

Полимеризация перфторэластомерного латекса

В 22-литровый стальной автоклав, оснащенный мешалкой, работающей при 460 оборотах в минуту, помещали после вакуумирования 14.5 л деминерализованной воды и 145 мл микроэмульсии, полученной смешением:

- 32 мл перфторполиоксиалкилена, имеющего средний молекулярный вес 600, имеющего концевую кислотную группу формулы

CF2ClO(CF2-CF(CF3)O)n(CF2O)mCF2COOH,

где n/m=10;

- 32 мл водного раствора NH3 с концентрацией 30% по объему;

- 62 мл деминерализованной воды;

- 19 мл Galden® D02, имеющего средний молекулярный вес 450 и формулу

CF3O(CF2-CF(CF3)O)n(CF2O)mCF3,

где n/m=20.

Автоклав нагревали до 80°С и поддерживали указанную температуру на протяжении всей реакции. Затем в автоклав добавляли 35 г 1,4-дийодперфторбутана (C4F8I2).

Затем добавляли смесь мономеров, имеющую следующий молярный состав: тетрафторэтилен (TFE) 35%; перфторметилвиниловый эфир (MVE) 65%; таким образом, чтобы достичь давления 25 бар (2.5 МПа).

Затем в автоклав загружали:

- 0.7 г персульфата аммония (APS) в качестве инициатора;

- 18 г бис-олефина формулы CH2=CH-(CF2)6-CH=CH2.

Добавление бис-олефина осуществляли 20 порциями по 0.9 г, начиная от начала полимеризации и на каждые 5% увеличения конверсии мономера.

Давление 25 бар (2.5 МПа) поддерживали постоянным в течение всего процесса полимеризации добавлением смеси, имеющей следующий молярный состав: тетрафторэтилен (TFE) 60%, перфторметилвиниловый эфир (MVE) 40%.

После добавления 6,600 г смеси мономеров автоклав охлаждали и выгружали латекс. Реакция в целом продолжалась 160 мин.

Полученный таким путем латекс имел концентрацию 290 г полимера/кг латекса и использовался в Примерах изобретения и в сравнительных Примерах.

Латекс коагулировали добавлением по каплям в раствор азотной кислоты. Полученный полимер высушивали при 90°С в печи с циркулирующим воздухом в течение 16 часов. Tg материала, определенная методом DSC (дифференциально-сканирующей калориметрии), равнялась -3°С.

ПРИМЕР Б

Получение полукристаллического (пер)фторполимерного латекса

В 10-литровый автоклав, оснащенный мешалкой, работающей при 545 оборотах в минуту, помещали после вакуумирования 6.5 л деминерализованной воды и 260 мл микроэмульсии, полученной смешением:

- 56.4 мл перфторполиоксиалкилена, имеющего концевую кислотную группу формулы

CF2ClO(CF2-CF(CF3)O)n(CF2O)mCF2COOH

где n/m=10, имеющего средний молекулярный вес 600;

- 56.4 мл водного раствора NH3 с концентрацией 30% по объему;

- 112.8 мл деминерализованной воды;

- 34.4 мл Galden® D02 формулы

CF3O(CF2-CF(CF3)O)n(CF2O)mCF3,

где n/m=20, имеющего средний молекулярный вес 450.

Автоклав нагревали до 80°С и поддерживали указанную температуру на протяжении всей реакции. В автоклаве этаном создавали давление 0.6 бар (0.06 МПа), а затем давление 20 бар (2 МПа) добавлением смеси мономеров, состоящей из 6.5% мольных перфторметилвинилового эфира (PMVE) и 93.5% мольных тетрафторэтилена (TFE).

Затем в автоклав загружали 0.13 г персульфата аммония (APS) в качестве инициатора.

Давление 20 бар поддерживали постоянным в течение всей реакции добавлением смеси, имеющей следующий молярный состав: 2% PMVE и 98% TFE.

Через 160 минут от начала реакции, что соответствовало 100% конверсии мономера, автоклав охлаждали и выгружали латекс.

Полученный таким путем латекс имел концентрацию 290 г полимера/кг латекса и использовался в Примерах изобретения и в сравнительных Примерах.

ПРИМЕР 1

Получение латексного геля и промывание геля

В стеклянный 30-литровый реактор, имеющий рубашку и оснащенный мешалкой, последовательно загружают 8 л деминерализованной воды, 3 л 95% водного этилового спирта и 8 л латекса, приготовленного согласно Примеру А. Температуру содержимого реактора доводят до -9°С.

В другой стеклянный 50-литровый реактор, имеющий рубашку и оснащенный мешалкой, последовательно загружают 17 л деминерализованной воды, 3.5 л 95% водного этилового спирта и 1.5 л 20% (по весу) водного раствора азотной кислоты. Температуру содержимого реактора доводят до -9°С.

Затем посредством перистальтического насоса содержимое 30-литрового реактора при перемешивании добавляют в 50-литровый реактор, поддерживая температуру -9°С.

После окончания прибавления перемешивание останавливают, полученному гелю дают отделиться на дне реактора, водный верхний слой удаляют.

Температуру доводят до 10°С, затем осуществляют 4 промывания: при каждом из промываний в 50-литровый реактор при перемешивании добавляют 25 л деминерализованной воды. Содержимое реактора перемешивают в течение 10 минут, затем перемешивание останавливают и отделяют верхнюю водную фракцию.

В конце четвертого промывания значение рН водной фазы равняется 3.3. Перфторэластомерный гель выгружают со дна реактора. Полученный гель содержит 42% по весу перфторэластомера, плотность равняется 1.4 г/см3, гель представляет собой прозрачное гелеобразное твердое вещество. Затем удаляют поглощенную воду прессованием, вода имеет значение рН, равное 2.9. Затем перфторэластомер высушивают в сушильной камере с циркуляцией воздуха при 90°С в течение 16 часов.

Полученный перфторэластомер смешивают с использованием открытого смесителя со сшивающими реагентами, представленными в табл.1. Полученную смесь формуют при 170°С в течение 8 мин.

Полученные результаты представлены в табл.2.

ПРИМЕР 2 (сравнительный)

Коагуляция латекса сульфатом алюминия

Все операции, описанные в этом Примере, если не указано иначе, осуществляют при комнатной температуре (20°С - 25°С).

В стеклянный 40-литровый реактор, оснащенный мешалкой, последовательно загружают 15 л деминерализованной воды и 90 г гидрата сульфата алюминия (Al2(SO4)3*13H2O). Затем при перемешивании впрыскивают 8 л латекса, полученного согласно Примеру А.

После окончания прибавления перемешивание останавливают, коагулированному полимеру дают отделиться на дне, верхнюю водную фракцию отделяют. Затем осуществляют 4 промывания: при каждом из промываний в реактор при перемешивании добавляют 25 л деминерализованной воды. Содержимое реактора перемешивают в течение 10 минут, затем перемешивание останавливают и отделяют верхнюю водную фракцию.

В конце четвертого промывания полимер выгружают со дна реактора; поглощенную воду удаляют прессованием. Затем полимер высушивают в сушильной камере с циркуляцией воздуха при 90°С в течение 16 часов.

Полимер затем используют для получения смесей и характеризуют, как это описано в Примере 1.

ПРИМЕР 3

Получение латексного геля и промывание геля

В стеклянный 30-литровый реактор, имеющий рубашку и оснащенный мешалкой, последовательно загружают 8 л деминерализованной воды, 3 л 95% водного этилового спирта и 6.4 л латекса, приготовленного согласно Примеру А, и 1.6 л полукристаллического (пер)фторполимерного латекса, приготовленного согласно Примеру Б. Температуру содержимого реактора доводят до -9°С.

В другой стеклянный 50-литровый реактор, имеющий рубашку и оснащенный мешалкой, последовательно загружают 17 л деминерализованной воды, 3.5 л 95% водного этилового спирта и 1.5 л 20% (по весу) водного раствора азотной кислоты. Температуру содержимого реактора доводят до -9°С.

Затем посредством перистальтического насоса содержимое 30-литрового реактора при перемешивании добавляют в 50-литровый реактор, поддерживая температуру -9°С.

После окончания прибавления перемешивание останавливают, полученному гелю дают отделиться на дне реактора, водный верхний слой удаляют.

Температуру доводят до 10°С, затем осуществляют 4 промывания: при каждом из промываний в 50-литровый реактор при перемешивании добавляют 25 л деминерализованной воды. Содержимое реактора перемешивают в течение 10 минут, затем перемешивание останавливают и отделяют верхнюю водную фракцию.

В конце четвертого промывания значение рН водной фазы равняется 4. Перфторэластомерный гель выгружают со дна реактора. Полученный гель содержит 48% по весу перфторполимера, плотность равняется 1.6 г/см3, гель представляет собой прозрачное гелеобразное твердое вещество. Затем удаляют поглощенную воду прессованием, вода имеет значение рН, равное 3.1. Затем полимер высушивают в сушильной камере с циркуляцией воздуха при 90°С в течение 16 часов.

Полученный полимер смешивают, используя открытую мешалку, со сшивающими реагентами, представленными в табл.1. Таким образом полученную смесь формуют при 170°С в течение 8 мин.

Полученные результаты представлены в табл.1.

ПРИМЕР 4 (сравнительный)

Коагуляция латекса сульфатом алюминия

Все операции, описанные в этом Примере, если не указано иначе, осуществляют при комнатной температуре (20°С - 25°С).

В стеклянный 40-литровый реактор, оснащенный мешалкой, последовательно загружают 15 л деминерализованной воды и 90 г гидрата сульфата алюминия (Al2(SO4)3*13H2O). Затем при перемешивании впрыскивают смесь, состоящую из 6.4 л латекса, полученного согласно Примеру А, и 1.6 л латекса, полученного согласно Примеру Б.

После окончания прибавления перемешивание останавливают, коагулированному полимеру дают отделиться на дне, верхнюю водную фракцию отделяют. Затем осуществляют 4 промывания: при каждом из промываний в реактор при перемешивании добавляют 25 л деминерализованной воды.

Содержимое реактора перемешивают в течение 10 минут, затем перемешивание останавливают и отделяют верхнюю водную фракцию.

В конце четвертого промывания полимер выгружают со дна реактора; поглощенную воду удаляют прессованием. Затем полимер высушивают в сушильной камере с циркуляцией воздуха при 90°С в течение 16 часов.

Полимер затем используют для получения смесей и характеризуют, как это описано в Примере 3.

ПРИМЕР 5

Из латекса, полученного согласно Примеру А, получают гель, полученных гель промывают согласно процедуре, описанной в Примере 1. Полимер высушивают, как это описано в Примере 1, и готовят смесь, как представлено в табл.2. Полученную таким образом смесь формуют при 170°С в течение 8 минут.

Полученные результаты представлены в табл.2.

ПРИМЕР 6 (сравнительный)

Латекс, полученный согласно Примеру А, коагулируют, полученный полимер промывают. Согласно процедуре, описанной в Примере 2 (сравнительном). Полимер высушивают, как это описано в Примере 2 (сравнительном), и готовят смесь, как представлено в табл.2. Полученную таким образом смесь формуют при 170°С в течение 8 минут.

Полученные результаты представлены в табл.2.

Комментарий к результатам, представленным в табл.1 и 2

Результаты, представленные в табл.1 и 2, свидетельствуют, что отвержденные промышленные изделия, полученные из перфторэластомеров по изобретению, имеют улучшенную термическую устойчивость (смотри данные о механических свойствах после тепловой обработки) и улучшенную остаточную деформацию при сжатии по сравнению с промышленными изделиями из тех же полимеров, полученных согласно уровню техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФТОРЭЛАСТОМЕРНЫЕ ГЕЛИ | 2005 |

|

RU2394044C2 |

| ПЕРФТОРЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ | 2005 |

|

RU2383563C2 |

| ПЕРФТОРЭЛАСТОМЕР, ВУЛКАНИЗУЕМЫЙ ПЕРОКСИДНЫМ СПОСОБОМ, СМЕСЬ, СОДЕРЖАЩАЯ ПЕРФТОРЭЛАСТОМЕР, И ПРОМЫШЛЕННОЕ ИЗДЕЛИЕ | 2002 |

|

RU2296774C2 |

| ПЕРФТОРЭЛАСТОМЕРЫ | 2005 |

|

RU2378294C2 |

| ФТОРЭЛАСТОМЕРЫ | 2005 |

|

RU2383555C2 |

| ВУЛКАНИЗУЕМЫЙ ФТОРЭЛАСТОМЕР, СМЕСЬ, СОДЕРЖАЩАЯ ПЕРФТОРЭЛАСТОМЕР, И ПРОМЫШЛЕННОЕ ИЗДЕЛИЕ | 2002 |

|

RU2301235C2 |

| АМОРФНЫЕ ПЕРФТОРИРОВАННЫЕ ПОЛИМЕРЫ | 2004 |

|

RU2339656C2 |

| ПОРИСТАЯ ГИДРОФИЛЬНАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2277436C2 |

| ПОРИСТАЯ ГИДРОФИЛЬНАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2279306C2 |

| ПЕРФТОРИРОВАННЫЕ ПОЛИМЕРЫ | 2004 |

|

RU2341537C2 |

Описан перфторэластомерный гель, содержащий перфторэластомеры, основанные на TFE, с, по крайней мере, другим (пер)фторированным сомономером, имеющим, по крайней мере, одну ненасыщенную связь этиленового типа, при этом имеющий следующие свойства: внешний вид: прозрачное гелеобразное твердое вещество; содержание воды от 10% до 90% по весу; плотность от 1.1 до 2.1 г/см3; указанный гель удовлетворяет следующему испытанию: высушенный в сушильной камере при 90°С до постоянного веса гель дает отверждаемый перфторэластомер и гель получен способом, включающим следующие стадии, начиная с полимеризационного перфторэластомерного латекса: В. получение водного раствора, содержащего электролит, полученный раствор В имеет точку замерзания ниже или равную температуре стеклования Tg (°C) перфторэластомерного латекса; Г. охлаждение полимеризационного латекса до температуры Т1, ниже или равной температуре стеклования перфторэластомерного латекса; Д. охлаждение водного раствора В до температуры Т2, ниже или равной температуре стеклования перфторэластомерного латекса, преимущественно Т2 практически равна Т1; Е. образование геля путем впрыскивания смеси Г в раствор Д. Также описаны сшиваемые перфторэластомеры, получаемые из перфторэластомерного геля; отвержденные перфторэластомеры, получаемые сшиванием перфторэластомеров; промышленные изделия, включающие отвержденные перфторэластомеры и применение геля для получения покрытий на промышленных изделиях. 6 н. и 32 з.п. ф-лы, 2 табл.

1. Перфторэластомерный гель, содержащий перфторэластомеры, основанные на TFE, с, по крайней мере, другим (пер)фторированным сомономером, имеющим, по крайней мере, одну ненасыщенную связь этиленового типа, где сомономер в перфторэластомерах выбран из следующих:

CF2=CFORf (пер)фторалкилвиниловые эфиры (PAVE), где Rf представляет собой C1-С6(пер)фторалкил;

CF2=CFOX (пер)фтороксиалкилвиниловые эфиры, где Х представляет собой C1-C12(пер)фтороксиалкил, содержащий одну или более простых эфирных групп;

перфтордиоксолы формулы:

где R'Fn равен RFn или ORFn, где RFn представляет собой линейный или разветвленный перфторалкильный радикал с 1-5 атомами углерода, предпочтительно R'Fn=OCF3; X1n и X2n, одинаковые или отличные друг от друга, представляют собой F, CF3;

(пер)фторвиниловые эфиры (MOVE) общей формулы CFXAI=CXAIOCF2ORAI (A-1), где RAI представляет собой С2-С6 линейную, разветвленную или С5-С6 циклическую перфторалкильную группу, или С2-С6 линейную, разветвленную перфтороксиалкильную группу, содержащую от одного до трех атомов кислорода; RAI необязательно содержит от 1 до 2 атомов, одинаковых или различных, выбранных из следующих: Cl, Br, I; XAI=F; соединения общей формулы: CFXAI=CXAIOCF2OCF2CF2YAI (A-II) предпочтительны, где YAI=F, OCF3; XAI является таким, как указано выше; наиболее предпочтительны следующие: (MOVE 1) CF2=CFOCF2OCF2CF3 и (MOVE 2) CF2=CFOCF2OCF2CF2OCF3;

С3-C8 перфторолефины; предпочтительно гексафторпропен;

С2-С8 (пер)фторолефины, содержащие атомы хлора, и/или брома, и/или йода;

перфторвиниловые эфиры, содержащие гидроциановые группы, при этом имеющий следующие свойства:

внешний вид: прозрачное гелеобразное твердое вещество;

содержание воды от 10 до 90% по весу;

плотность от 1,1 до 2,1 г/см3;

указанный гель удовлетворяет следующему испытанию: высушенный в сушильной камере при 90°С до постоянного веса гель дает отверждаемый перфторэластомер и гель получен способом, включающим следующие стадии, начиная с полимеризационного перфторэластомерного латекса:

В. получение водного раствора, содержащего электролит, полученный раствор В имеет точку замерзания, ниже или равную температуре стеклования Tg (°C) перфторэластомерного латекса;

Г. охлаждение полимеризационного латекса до температуры Т1, ниже или равной температуре стеклования перфторэластомерного латекса;

Д. охлаждение водного раствора В до температуры Т2, ниже или равной температуре стеклования перфторэластомерного латекса, преимущественно Т2 практически равна Т1;

Е. образование геля путем впрыскивания смеси Г в раствор Д.

2. Перфторэластомерный гель по п.1, где мономерные композиции перфторэластомеров являются следующими, сумма процентов сомономеров равна 100%:

тетрафторэтилен (TFE) 50-85%, перфторалкилвиниловый эфир (PAVE) и/или перфторвиниловые эфиры (MOVE) 15-50%.

3. Перфторэластомерный гель по п.2, где мономерные композиции перфторэластомеров являются следующими, сумма процентов сомономеров равна 100%: TFE 50-85%, PAVE 15-50%; TFE 50-85%, MOVE 1 15-50%; TFE 50-85%, MOVE 2 15-50%; TFE 50-85%, PAVE 1-40%, MOVE 1 1-40%; TFE 50-85%, PAVE 1-40%, MOVE 2 1-40%.

4. Перфторэластомерный гель по п.1, где перфторэластомеры содержат также мономерные единицы, полученные из бис-олефина общей формулы:

где R1, R2, R3, R4, R5, R6, одинаковые или различные, представляют собой Н или С1-С5 алкилы;

Z представляет собой C1-C18 линейный или разветвленный алкиленовый или циклоалкиленовый радикал, необязательно содержащий атомы кислорода, предпочтительно, по меньшей мере, частично фторированный или (пер)фторполиоксиалкиленовый радикал.

5. Перфторэластомерный гель по п.4, где в формуле (I) Z представляет собой C4-C12, предпочтительно C4-C8 перфторалкиленовый радикал, R1, R2, R3, R4, R5, R6 представляют собой водород; когда Z представляет собой (пер)фторполиоксиалкиленовый радикал, он содержит единицы, выбранные из следующих:

-CF2CF2O-, -CF2CF(CF3)O-, -CFX1O, где X1=F, CF3, -CF2CF2CF2O-, -CF2-CH2CH2O-, -C3F6O-.

6. Перфторэластомерный гель по п.5, где Z имеет формулу:

-(Q)p-CF2O-(CF2CF2O)m(CF2O)n-CF2-(Q)p- (II),

где: Q представляет собой C1-С10 алкиленовый или оксиалкиленовый радикал; р=0 или 1; m и n имеют значения такие, что отношение m/n лежит между 0,2 и 5, и молекулярный вес указанного (пер)фторполиоксиалкиленового радикала находится в диапазоне 500-10000, предпочтительно 700-2000.

7. Перфторэластомерный гель по п.6, где Q выбран из:

-СН2ОСН2-; -CH2O(CH2CH2O)sCH2-, s=1-3.

8. Перфторэластомерный гель по п.4, где количество единиц цепи, полученных из бис-олефинов формулы (I), составляет от 0,01 до 1,0 моль, предпочтительно от 0,03 до 0,5 моль, еще более предпочтительно от 0,05 до 0,2 моль на 100 моль других мономерных единиц, составляющих основную структуру перфторэластомера.

9. Перфторэластомерный гель по п.1, содержащий полукристаллический (пер)фторполимер, состоящий из тетрафторэтиленовых (TFE) гомополимеров, или TFE сополимеров с одним или более мономеров, содержащих, по крайней мере, одну ненасыщенную связь этиленового типа, в количестве в процентах по весу по отношению к общему сухому весу перфторэластомер + полукристаллический перфторполимер, от 0 до 70%, предпочтительно от 0 до 50% по весу, еще более предпочтительно от 2 до 30% по весу.

10. Перфторэластомерный гель по п.9, где полукристаллический (пер)фторполимер состоит из тетрафторэтиленовых (TFE) гомополимеров или TFE сополимеров с одним или более мономеров, содержащих, по крайней мере, одну ненасыщенную связь этиленового типа, в количестве от 0,01 до 10% моль, предпочтительно от 0,05 до 7% моль, в расчете на общее число моль мономеров.

11. Перфторэластомерный гель по п.10, где сомономеры, имеющие этиленовую ненасыщенную связь, являются гидрированными и фторированными.

12. Перфторэластомерный гель по п.11, где гидрированные сомономеры, имеющие ненасыщенную связь этиленового типа, выбраны из этилена, пропилена, акриловых мономеров, выбранных из метилметакрилата, метакриловой кислоты, бутилакрилата, гидроксиэтилгексилакрилата, стирольных мономеров.

13. Перфторэластомерный гель по п.11, где фторированные сомономеры, имеющие ненасыщенную связь этиленового типа, выбраны из следующих:

С3-C8 перфторолефины, предпочтительно гексафторпропен (HFP), гексафторизобутен;

C2-C8 гидрированные фторолефины, предпочтительно винилфторид (VF), винилиденфторид (VDF), трифторэтилен, CH2=CH-Rf перфторалкилэтилен, где Rf представляет собой C1-С6 перфторалкил;

C2-C8 хлор-, и/или бром-, и/или йод-фторолефины, такие как хлортрифторэтилен (CTFE);

CF2=CFORf (пер)фторалкилвиниловые эфиры (PAVE), где Rf представляет собой C1-С6 (пер)фторалкил, предпочтительно CF3, C2F5, C3F7;

CF2=CFOX (пер)фтороксиалкилвиниловые эфиры, где Х представляет собой: C1-C12 алкил, или C1-C12 оксиалкил, или C1-C12 (пер)фтороксиалкил, имеющий одну или более простых эфирных групп;

(пер)фтордиоксолы, предпочтительно перфтордиоксолы.

14. Перфторэластомерный гель по п.9, где сомономеры полукристаллического (пер)фторполимера выбраны из PAVE, предпочтительно перфторметил-, перфторэтил-, перфторпропилвинилового эфира и (пер)фтордиоксолов, предпочтительно перфтордиоксолов.

15. Перфторэластомерный гель по п.14, где полукристаллический (пер)фторполимер покрыт оболочкой полукристаллического (пер)фторполимера, содержащего в цепи атомы брома и/или йода, полученные из бромированных и/или йодированных сомономеров, в количестве от 0,1 до 10% по молям по отношению к общему количеству моль основных мономерных единиц полукристаллических (пер)фторполимерных ядра и оболочки, причем полукристаллический (пер)фторполимер в ядре и в оболочке может иметь различный состав.

16. Способ получения перфторэластомерных гелей по пп.1-15, включающий следующие стадии, начиная с полимеризационного перфторэластомерного латекса:

В. получение водного раствора, содержащего электролит, полученный раствор В имеет точку замерзания, ниже или равную температуре стеклования Tg (°C) перфторэластомерного латекса;

Г. охлаждение полимеризационного латекса до температуры Т1, ниже или равной температуре стеклования перфторэластомерного латекса;

Д. охлаждение водного раствора В до температуры Т2, ниже или равной температуре стеклования перфторэластомерного латекса, преимущественно Т2 практически равна Т1;

Е. образование геля путем впрыскивания смеси Г в раствор Д.

17. Способ по п.16, включающий А0 смешение перфторэластомерного латекса с полукристаллическим (пер)фторполимерным латексом, в количестве от 0 до 70% по весу, предпочтительно от 0 до 50%, еще более предпочтительно от 2 до 30% по весу, по отношению к общему весу сухих перфторэластомера и полукристаллического (пер)фторполимера, состоящего из тетрафторэтиленовых (TFE) гомополимеров, или TFE сополимеров с одним или более мономеров, содержащих, по крайней мере, одну ненасыщенную связь этиленового типа.

18. Способ по п.16, включающий А разбавление водой полимеризационного латекса перфторэластомера или смеси А0, до достижения концентрации перфторэластомера, выраженной в г полимера/кг латекса, в диапазоне 50-600.

19. Способ по п.16, включающий Б смешение полимеризационного латекса А0 или разбавленного латекса А или исходного латекса с одним или более органическими соединениями, растворимыми в латексной водной фазе, способными понижать точку замерзания латекса, не вызывая коагуляции латекса, указанное одно или более органические соединения являются такими и/или используются в таком количестве, что полученная смесь имеет точку замерзания, ниже или равную температуре стеклования Tg (°C) перфторэластомерного латекса.

20. Способ по п.16, включающий Ж промывание водой геля, полученного в Е.

21. Способ по п.16, включающий З высушивание геля и получение перфторэластомера.

22. Способ по п.18, где на стадии А концентрация перфторэластомера в латексе, выраженная в г полимера/кг латекса, находится в диапазоне от 50 до 600, предпочтительно 100-250 г полимера/кг латекса.

23. Способ по п.22, где стадия А опускается, если после осуществления стадии А0 концентрация перфторэластомера находится в указанном выше диапазоне.

24. Способ по п.23, где стадия А может осуществляться до стадии А0.

25. Способ по п.19, где стадия Б является необязательной, в случае если перфторэластомер имеет температуру стеклования выше 0°С.

26. Способ по п.16, где используются органические соединения, понижающие точку замерзания, по крайней мере, на 1-2°С, более предпочтительно, по крайней мере, на 3-6°С по отношению к Tg перфторэластомера.

27. Способ по п.19, где количество органических соединений, определенных в Б, в смесях, полученных в Б и В, составляет от 5 до 70%, предпочтительно от 10 до 50%, более предпочтительно от 10 до 35%, по отношению к общему весу смеси.

28. Способ по п.19, где органические соединения, используемые на стадиях Б и В, имеют растворимость в воде выше, чем 1 вес.%, и являются жидкостями при комнатной температуре 20-25°С.

29. Способ по п.28, где органические соединения выбраны из C1-C5 алифатических спиртов, С3-С4 кетонов, диолов, выбранных из этиленгликоля и пропиленгликоля; предпочтительно этилового спирта.

30. Способ по п.16, где электролиты, используемые в В, выбраны из неорганических солей, неорганических оснований, неорганических кислот, предпочтительно неорганических кислот.

31. Способ по п.20, где на стадии Ж промывание геля проводится при температурах между используемой на стадии Е и 80°С, предпочтительно между 10°С и 40°С, и вместо воды необязательно используются нейтральные и/или кислые водные растворы, имеющие рН от 1 до 7.

32. Способ по п.31, где в конце стадии Ж рН геля приводится к значению от 3 до 7.

33. Способ по п.21, где на стадии З высушивание проводится при температурах в диапазоне 60 - 140°С, предпочтительно 90 - 110°C, до постоянного веса остатка.

34. Способ по п.16, выполняемый периодически или непрерывно.

35. Сшиваемые перфторэластомеры, получаемые из перфторэластомерного геля по п.1.

36. Отвержденные перфторэластомеры, получаемые сшиванием перфторэластомеров по п.35.

37. Промышленные изделия, включающие отвержденные перфторэластомеры по п.36.

38. Применение геля по п.1 для получения покрытий на промышленных изделиях.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| US 5674959 А, 07.10.1997 | |||

| Устройство для управления вводом- выводом информации | 1977 |

|

SU769520A1 |

| Устройство для ввода информации | 1978 |

|

SU769521A1 |

| ФТОРЭЛАСТОМЕР | 1994 |

|

RU2136702C1 |

| US 4320216 A, 16.03.1982 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРНЫХ ФТОРИРОВАННЫХ СОПОЛИМЕРОВ | 1990 |

|

RU2086565C1 |

| Резиновая смесь на основе фторкаучука | 1978 |

|

SU1075981A3 |

Авторы

Даты

2010-07-10—Публикация

2005-06-21—Подача