Изобретение относиться к строительным материалам, а именно к смесям для изготовления бетонов.

Известна сырьевая смесь для изготовления легкого бетона, включающая малоклинкерный шлакопортландцемент, гранулированный доменный шлак, каменно - угольную золу, оксиэтилен, воду [1]. Недостаток этого состава заключается в повышенной плотности и низкой прочности на изгиб.

Наиболее близкой к предлагаемому составу является смесь, включающая цемент (80%-90%) и асбест (10%-20%).Недостаток этой смеси заключается в использовании в составе канцерогенного дорогого и дефицитного материала асбеста и низкой механической прочности на изгиб и высокой плотности бетона (1,65-1,75 г/см3) [2].

Известен способ изготовления плоских асбоцементных плит и волнистых (профилированных) кровельных листов. Плоские листы предназначены для обшивки стен. Волнистые кровельные листы предназначены для покрытия чердаков. Характеристика кровельных листов следующая: длина 1200-2500 мм, ширина 675-1125 мм, толщина 5,5-7,5 мм, вес 22-35кГ, предел прочности при изгибе 160-220 кг/см, объемный вес 1,6-1,7 г/см3, морозостойкость 25 циклов. Способ изготовления плоских и волнистых плит - прессование [2-4].

Недостатки известных смесей для изготовления листов заключаются в использовании концерогенного, дефицитного, дорогого материала асбеста, использование низкокачественного с длительным периодом твердения цемента, высокой плотности плит, что требует увеличения несущей способности крыши.

Высокий расход дорогого материала цемента (80-90%) в сырьевой смеси. Недостаток низкокачественного цемента - длительный период гидратации твердения и набора прочности.

Известен способ изготовления плоского и волнистого листов из смеси содержащей 80-90% асбеста и 10-20% малоклинкерного цемента, включающий затворение указанной смеси с последующей укладкой ее на поддон, прессование и сушку [2-4].

Известен также способ изготовления листов из указанной смеси путаем отсоса через ткани из раствора состава: 10-20% цемента, 80-90% асбеста [3]. При этом через ткань просасывается вода и удаляется. Цементно-асбестовая смесь оседает на ткани и в последующем подвергается твердению и сушке. Недостаток этих способов заключается в низком качестве листов: низкая прочность на изгибе, высокое поглощение влаги, асбест является концерогенным, низкая морозостойкость.

Задача, решаемая изобретением, состоит в повышении прочности на изгиб, снижение плотности бетона, то есть в улучшении конструктивных качеств материала, исключение из состава сырьевой смеси канцерогенного вещества асбеста.

Технический результат, получаемый при осуществлении изобретения, заключается в использовании легкой золы от сжигания каменного угля, легкого микрокремнезема от выплавки кремниевых сплавов, что позволяет снизить плотность прессованного кровельного листа, повысить прочность на изгиб. Повышаются конструктивные качества бетона за счет использования в составе бетона горного песка, содержащего 10-15% гранатов, в качестве активизатора твердения и комплексной добавки для бетонов и растворов «Реламикс Тип2».

Для достижения обеспечиваемого изобретением технического результата сырьевая смесь для изготовления бетона включает быстротвердеющий цемент марки М 500, песок горный, содержащий 10-15% минералов гранатов, золу от сжигания каменного угля, микрокремнезем от выплавки кремнистых сплавов, комплексную добавку для бетонов и растворов при следующем соотношении компонентов, мас. %: цемент быстротвердеющий марки М 500 25-30, песок горный 20,4-22,2, зола 25-35, макрокремнезом 10-12, комплексная добавка «Рекламикс Тип2» - 0,6-0,8.

Комплексная добавка «Рекламикс. Тип 2» представляет собой смесь неорганических (смесь балластных солей сероочистки коксового газа на основе тиосульфата и роданида натрия) и органических (полинафталинметиленсульфонатов) солей натрия. ТУ 5870-002-14153664-04.

Сырьевую смесь после затвердения укладывают на поддон, на него наносят арматурную сетку из высокопрочных нитей и слой гипса безводного или полуводного в объеме 50-100 грамм на один квадратный метр затворенной массы, а затем укладывают второй слой затворенной смеси, подвергают уплотнению и сушке.

Сущность заявленного изобретения состоит в том, что канцерогенный материал асбест заменяется экологически чистыми безвредными заполнителями золой, аморфным кремнеземом от выплавки кремнистых сплавов (например, ферросилиция), горным песком.

Предложенные компоненты являются отходами производства, обладают низкой стоимостью. Они обеспечивают снижение удельного веса бетона от 3,2 до 1,3 г/ см3 по сравнению с асбестом 1,6-1,75 г/см3.

Снижается расход цемента от 80-90% до 25-30%. Достигается это тем, что в сырьевой смеси используется горный песок, содержащий 10-15% минералов гранатов, который обладает вяжущими свойствами. В данном случае песок является заполнителем бетона, обладает вяжущими свойствами и является активизатором твердения бетона. Зола содержит в своем составе силикаты, алюминаты и ферраты кальция, магния, железа, кобальта, никеля, ванадия, которые обладают вяжущими свойствами [5].

Применение быстротвердеющего цемента увеличивает скорость гидратации и твердения бетона. Этому способствует нанесение на первый слой затворенной сырьевой смеси безводного или полуводного гипса.

Введение в тело плит арматурной сетки значительно повышает их прочность. В качестве арматуры рекомендуется использовать стальные сетки или сетки из высокопрочных синтетических нитей, например кордовых, которые на разрыв равнозначны или превышают стальные нити одинакового диаметра.

Для получения бетона из предлагаемой сырьевой смеси применяли быстротвердеющий цемент, который изготовили в лабораторных условиях и из электросталеплавильного шлака ОАО «Кузнецкий металлургический комбинат», золу ТЭЦ ОАО «КМК», микрокремнезем от выплавки ферросилиция на ОАО «Кузнецкие ферросплавы». По составу предлагаемой сырьевой смеси приготовили бетон, отформовали бал очки размером 4×4×16 и кубики размером 10×10×10 см. Испытание образцов проводили в стандартном возрасте 28 суток по ГОСТ 10180-90 «Бетоны». Методы определения прочности по образцам контрольным, по ГОСТу 10060-95 «Бетоны». Методы определения морозоустойчивости. Общие требования по ГОСТу 12730.1-78 «Бетоны». Методы определения плотности.

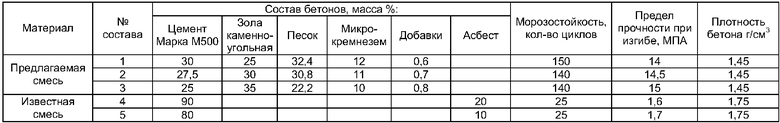

Результаты испытаний образцов приведены в таблице 1, из которой следует, что предлагаемая сырьевая смесь позволит получить морозостойкий бетон (140-150 циклов) при прочности на изгиб 14-15 мПа против 25 циклов морозостойкости и при прочности на изгибе 1,6-1,7 мПа по прототипу.

Пример 1. В лабораторных условиях изготовлен опытный образец плоского листа. Для этого приготовили сырьевую смесь состава, мас.%: цемент марки М500- 25, зола от сжигания каменного угля -35, микрокремнезем от выплавки кремнистых сплавов- 10, комплексную добавку для бетонов и растворов «Реламикс. Тип 2» -0,6, песок горный, содержащий 10-15% минералов гранатов - остальное. Затворяли указанную смесь до жидкоподвижной массы, укладывали на поддон ровным слоем, на него укладывали металлическую сетку, наносили слой безводного гипса из расчета 50 грамм на один квадратный метр затворенной массы. Укладывали второй слой затворенной смеси, уплотняли и подвергали сушке.

Пример 2. Приготовили сырьевую смесь состава, мас.%: цемент марки М500 -30, зола от сжигания каменного угля - 25, микрокремнезем от выплавки кремнистых сплавов- 12, комплексная добавку для бетонов и растворов «Реламикс. Тип 2» -0,8, песок горный, содержащий 10-15% минералов фанатов - остальное. Затворяли указанную сырьевую смесь водопроводной водой до жидкоподвижной массы, укладывали на металлический поддон. На затворенную смесь укладывали сетку, изготовленную из кордовых нитей, наносили слой безводного гипса из расчета 100 грамм на один квадратный метр затворенной смеси, укладывали слой затворенной смеси, уплотняли и подвергали сушке при комнатной температуре 25°С. Испытание проводили в возрасте 28 суток по ГОСТам 10180-90,10060-95,12730-78. Получены плиты высокого качества. Визуально трещин в плитах не обнаружено.

Источники информации

1. Патент РФ 2259976, МПК 7 С04В 38/10

2. В.Н.Кропотов А.Г.Зайцев, Б.И.Скавронский Строительные материалы. // - М.: Высшая школа. 1973. с 210-219(прототип).

3. Исламкулова С.Х. Кровельные материалы для строительства и ремонта индивидуальных домов. - М.: Сройиздат, 1992. - с.113.Прототип.

4. Манков А.М. Кровли и их элементы. Справочник. - М.: «Три Л», 2006, с.368 (с.96-99).

5. Ларионова З.М., Никитина Л.В., Гарашин В.Р. Фазовый состав, микроструктура и прочность цементного камня и бетона. // - М.: Стройиздат. 1997. - с.262.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КРОВЕЛЬНОГО ЛИСТА И СПОСОБ ИЗГОТОВЛЕНИЯ КРОВЕЛЬНОГО ЛИСТА | 2011 |

|

RU2494990C2 |

| СТРОИТЕЛЬНАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕЕ БЕТОНА | 2008 |

|

RU2377212C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ БЕТОНА | 2008 |

|

RU2377213C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ И СТРОИТЕЛЬНЫХ КАМНЕЙ | 2009 |

|

RU2413691C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕЕ БЕТОНА | 2008 |

|

RU2378214C1 |

| БЕТОННАЯ СМЕСЬ ДЛЯ КРОВЕЛЬНЫХ ПАНЕЛЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2394785C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2007 |

|

RU2340582C1 |

| НАНОМОДИФИЦИРОВАННЫЙ БЕТОН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2559269C2 |

| СТРОИТЕЛЬНАЯ СМЕСЬ И СПОСОБ ЕЕ ОБРАБОТКИ | 2010 |

|

RU2444487C1 |

| БЕТОННАЯ СМЕСЬ | 2012 |

|

RU2516473C1 |

Изобретение относится к строительным материалам, а именно к смесям для изготовления бетонов. Сырьевая смесь содержит в качестве вяжущего быстротвердеющий цемент марки М500 - 25-30%, золу от сжигания каменных углей - 25-35%, микрокремнезем от выплавки кремнистых сплавов - 10-12%, комплексную добавку для бетонов и растворов «Реламикс. Тип 2» - 06,-0,8%, песок горный, содержащий 10-15% минералов гранатов - остальное. Способ включает затворение сырьевой смеси до жидкоподвижной массы, укладку ее на поддон, сушку. При этом на первый слой затворенной сырьевой смеси укладывают арматурную сетку из высокопрочных нитей, наносят слой гипса безводного или полуводного 50-100 грамм на один квадратный метр затворенной смеси. На нее укладывают второй слой затворенной сырьевой смеси и подвергают уплотнению, твердению и сушке. Технический результат - улучшение конструктивных характеристик материала. 2 н.п. ф-лы, 1 табл.

1. Сырьевая смесь, включающая вяжущее - цемент, отличающаяся тем, что она содержит в качестве вяжущего быстротвердеющий цемент марки М 500, дополнительно содержит в качестве заполнителей золу от сжигания каменного угля, микрокремнезем от выплавки кремнистых сплавов, в качестве заполнителя и активизатора твердения песок горный, содержащий 10-15% минерала гранатов, комплексную добавку для бетонов и растворов «Реламикс Тип 2» при следующем соотношении компонентов, мас.%:

2. Способ изготовления плоского и волнистого листа из сырьевой смеси, включающий затворение сырьевой смеси до жидкоподвижной массы, укладку ее на поддон, сушку, отличающийся тем, что на первый слой затворенной массы укладывают арматурную сетку из высокопрочных нитей, наносят слой гипса безводного или полуводного 50-100 грамм на один квадратный метр затворенной массы, на него укладывают второй слой затворенной сырьевой смеси и подвергают уплотнению.

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2004 |

|

RU2259976C1 |

| Сырьевая смесь для изготовления стеновых материалов | 1990 |

|

SU1731751A1 |

| БЕТОННАЯ СМЕСЬ, ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ "БИОТЕХ-НМ", МОДИФИЦИРОВАННЫЙ ДОБАВКОЙ "БИОТЕХ-НМ" ЦЕМЕНТ (ВАРИАНТЫ) | 2003 |

|

RU2247090C1 |

| СУХАЯ РАСТВОРНАЯ СМЕСЬ | 2005 |

|

RU2311377C2 |

| RU 2005124194 A, 10.02.2007 | |||

| US 4501830 A, 26.02.1985. | |||

Авторы

Даты

2009-10-10—Публикация

2008-05-27—Подача