Изобретение относится к строительным материалам, а именно к составам бесцементной бетонной смеси и способу ее получения, которая может быть использована в производстве бетонных и железобетонных изделий.

Известна бетонная смесь [1], содержащая вяжущее, заполнители, суперпластификатор С-3, грунт естественной влажности, кремний-органическую жидкость ГКЖ-94. Недостаток этой смеси заключается в низком качестве бетона, использовании дорогого и дефицитного вяжущего.

Известна сырьевая смесь для изготовления шлакобетона, содержащая, мас.%: заполнитель из дробленного доменного шлака с крупностью зерен менее 10 мм 56-69, молотый гранулированный доменный шлак (шлаковое вяжущее) 14-22, гипс 0,8-2,2 и добавку сульфитно-дрожжевую бражку 0,04-0,12 [2].

Недостаток этих составов заключается в низком качестве бетонов, недостаточной прочности на сжатие и изгиб, низкой морозостойкости.

Известно, что при длительном хранении вяжущего снижается его вяжущие свойство во времени. При хранении малоклинкерного вяжущего в течение 60 суток марка его снижается от М400 до М250 за счет слеживания, окомкования и набора влаги из атмосферы. Применение различных добавок [3] для повышения качества бетона из лежалого вяжущего после длительного хранения не дает положительного результата. Применение строительной смеси с вяжущим требует обязательной сушки заполнителей, что значительно усложняет процесс и удорожает производство бетона.

Наиболее близким является способ [4], в котором ведут приготовление бетона из смеси воды, вяжущего и заполнителей путем совместного их перемешивания в бетоносмесителе. Этот способ не позволяет измельчать заполнители бетона, не достигается активация поверхности заполнителя и вяжущего, не достигается необходимая удельная поверхность компонентов строительной смеси, в частности вяжущего и заполнителей.

Задача, решаемая изобретением, состоит в повышении прочности, морозостойкости бетона на основе вяжущего, недефицитных отходов металлургической промышленности, доменного шлака, шлака от выплавки электротермического ферроалюминия [5 стр. 518-519] и гипса двуводного.

Технический результат, получаемый при осуществлении изобретения, заключается в повышении прочности и морозостойкости бетона, полученного из предлагаемой смеси при одновременном затворении, перемешивании и измельчении на литейных бегунах. В результате оптимизации состава смеси и ее обработки на бегунах достигается необходимая тонкость помола, гранулометрический состав и необходимая максимальная гидравлическая активность компонентов.

Для достижения указанного технического результата строительная смесь, включающая шлаковое вяжущее, шлаковый заполнитель, регулятор твердения - гипс и добавку, отличается тем, что содержит в качестве шлакового вяжущего - шлак от выплавки электротермического ферроалюминия, в качестве шлакового заполнителя - дробленный доменный шлак крупностью не менее 15 мм, в качестве добавки - комплексную добавку «Реламикс. Тип 2», в качестве гипса - гипс двуводный и дополнительно в качестве активизатора твердения песок горный дробленый крупностью 0,16-1,0 мм, содержащий 10-20% минералов гранатов, при следующем соотношении компонентов, мас.%:

Указанный технический результат достигается также тем, что в способе получения бетона из строительной смеси осуществляют затворение, перемешивание, измельчение строительной смеси в литейных бегунах до получения жидкоподвижной массы и дальнейшую заливку ее в формы и отверждение. Процесс проводят в литейных бегунах, описанных в ссылке [6] на страницах 326-331.

В предлагаемом способе осуществляется одновременно процесс затворения, перемешивания и измельчения крупных частиц, в частности шлака от электротермической выплавки ферроалюминия. Одновременное измельчение и затворение увеличивает химическую активность смеси и соответственно бетона. При измельчении шлаков наблюдается повышение температуры частиц, что дополнительно способствует росту скорости гидратации и твердения бетона.

Сущность заявляемого изобретения состоит в том, что минеральный состав клинкерного цемента, доменного шлака, шлака от выплавки ферроалюминия электротермическим способом имеют одинаковые химические соединения: силикаты кальция (nCaO·SiO2), алюминаты кальция (nCaO·Al2O3), ферраты кальция (nCaO·Fe2O3), алюмосиликаты кальция (nCaO·Al2O3·SiO2), сульфоалюмосиликаты кальция (nCaO·Al2O3·SiO2·CaSO4). Соединения указанных веществ содержат ионы магния, железа, марганца, никеля, кобальта. Эти вещества обладают вяжущими свойствами, что позволяет заменить цемент в бетоне указанными шлаками. Водная обработка смеси компонентов в бегунах обеспечивает получение бетонов любых марок в зависимости от состава строительной смеси.

Горный песок представляет собой отход обогащения железных руд. Крупность его в отвалах изменяется от 0,074 до 3 мм. Для опытов отбиралась фракция 0,16-1,0 мм. Химический состав, мас.%: SiO2 34,1-39,9; Al2O3+TiO2 9,8-11,0; FeO+Fe2O3 12,8-26,1; CaO 11,3-13,7; MgO 4,2-5,7; MnO 0,3-0,55; P2O5 0,5-0,6; SO3 1,7-3,2; Na2O+K2O 1,3-3,2; п.п.п. 8,5-15,0. Горный песок обладает вяжущими свойствами. Содержащиеся в нем гранаты являются сложными алюмосиликатами. Поэтому горный песок используется в предлагаемом составе в качестве заполнителя бетона, вяжущего материала и активизатора твердения.

«Реламикс. Тип 2» - комплексная химическая добавка, применяемая в качестве пластификатора, противоморозной добавки и ускорителя отвердения бетона. Добавка производится ООО «Полипласт-УралСиб» (г. Первоуральск, Свердловской области) в соответствии с ТУ 5870-002-14153664-04, является порошком белого цвета и состоит из натриевых солей полиметиленнафталинсульфокислот различной молекулярной массы с добавлением комплекса, ускоряющего набор прочности.

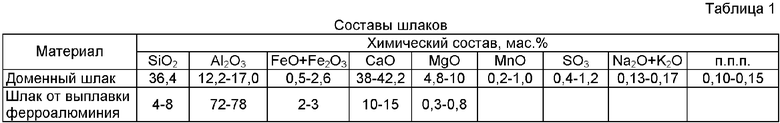

Химический состав доменного шлака представлен в таблице 1, крупность его 0-15 мм, содержание фракции 0,5-15 мм составляет 90% по массе. Доменный шлак применяется в качестве заполнителя бетона и одновременно обладает вяжущими свойствами, так как содержит в своем составе вяжущие химические вещества, силикаты и алюминаты кальция, магния, бария, железа, марганца. Наличие вяжущих свойств у доменного шлака и песка способствует повышению прочности и плотности бетона.

Химический состав шлака от выплавки ферроалюминия представлен в таблице 1. Минералогический состав по данным рентгенофазового анализа представлен алюминатами и силикатами кальция и железа. Физическое состояние - белый порошок крупностью 0-30 мм, по данным ситового анализа содержание мелкой фракции (менее 0,5 мм) составляет 49,7%.

Шлак от выплавки ферроалюминия является более хрупким материалом и подвержен более мелкому измельчению при размоле, чем доменный шлак. В начальный период затворения преимущественно гидратируются мелкие частицы, далее в реакцию вступают более крупные частицы доменного шлака. В результате двустадийной гидратации наблюдается увеличение прочности и плотности бетона. Перечисленные факторы получения бесцементного бетона позволяют максимально использовать вяжущие свойства компонентов бетона.

Для получения предлагаемого бетона применяли гипс двуводный, доменный шлак гранулированный крупностью не менее 15 мм О.А.О. «Кузнецкий металлургический комбинат», шлак от выплавки ферроалюминия электротермическим способом 0,16-30 мм (г.Челябинск), песок горный с отвалов ОАО «Кузнецкий металлургический комбинат», комплексная добавка «Реламикс. Тип 2».

Пример приготовления бетона. Строительные смеси обрабатывали в лабораторной установке, имитирующей промышленные бегуны, описанные в [6] на страницах 3256-331. Опустили катки на дно бегунов, включили бегуны, засыпали доменный шлак в бегуны. Через 5 минут загрузили в бегуны горный песрк и шлак от выплавки ферроалюминия. Обрабатывали смесь в бегунах 10 минут. Далее залили воду в количестве 20 литров. Отдельно приготовили раствор комплексной добавки «Реламикс. Тип 2» и залили в бегуны. Воду дополнительно дозировали до состояния жидкоподвижной массы.

Обрабатывали бетонную массу в лабораторных бегунах, после подачи воды и добавки перемешивали массу в течение 15 минут. Далее бетонную смесь уложили в формы, подвергали вибрированию и отверждению.

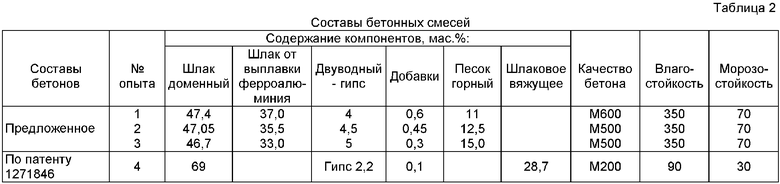

Составы бетонных смесей приведены в таблице 2.

Из полученных бетонов изготавливали образцы - балочки размером 4×4×16 см с уплотнением на стандартной виброплощадке в течение 3 минут. Твердение образцов осуществляли в нормальных условиях в гидравлической ванне при комнатной температуре 23-25°С. Испытание образцов проводили в возрасте 28 суток по стандартной методике и ГОСТам. Результаты испытаний приведены в таблице 2.

Бетон пропаривать не рекомендуется.

Производство предлагаемого бесцементного бетона позволяет утилизировать доменный шлак текущего производства и лежалый шлак ОАО «Кузнецкий металлургический комбинат», гипс двуводный ОАО «Абагурская агломерационная фабрика» и создать базу для производства дешевых бетонов. Предлагаемая строительная смесь и способ получения бетона позволят использовать сырье природной влажности без применения операций сушки, и изготавливать бетоны на строительных объектах.

Источники информации

1. Патент РФ 2269499, 2004.

2. SU 1271846, 23.11.1986 (прототип).

3. Волженский П.Н., Стамбулко В.И., Ферронская А.В. Гипсоцементопуццолановые вяжущие, бетоны и изделия. // М., изд-во по строительству. 1971, с.283.

4. Политехнический словарь. // М., «Советская энциклопедия». 1976, с.52.

5. Гасик М.И., Лякишев Н.П., Емлин Б.И. Теория и технология производства ферросплавов. // М., «Металлургия» 1988 - с.518-519.

6. Аксенов П.Н. Оборудование литейных цехов. // М., «Машиностроение». 1977, с.326-331

| название | год | авторы | номер документа |

|---|---|---|---|

| СТРОИТЕЛЬНАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕЕ БЕТОНА | 2008 |

|

RU2377212C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕЕ БЕТОНА | 2008 |

|

RU2378214C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КРОВЕЛЬНОГО ЛИСТА И СПОСОБ ИЗГОТОВЛЕНИЯ КРОВЕЛЬНОГО ЛИСТА | 2011 |

|

RU2494990C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕЕ ПЛОСКОГО И ВОЛНИСТОГО ЛИСТА | 2008 |

|

RU2369576C1 |

| БЕТОННАЯ СМЕСЬ ДЛЯ КРОВЕЛЬНЫХ ПАНЕЛЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2394785C1 |

| ВЯЖУЩЕЕ | 2008 |

|

RU2368577C1 |

| ВЯЖУЩЕЕ ШЛАКОВОЕ | 2010 |

|

RU2448063C2 |

| ВЯЖУЩЕЕ | 2008 |

|

RU2366627C1 |

| ВЯЖУЩЕЕ | 2008 |

|

RU2363674C1 |

| ВЯЖУЩЕЕ | 2008 |

|

RU2376251C1 |

Изобретение относится к строительным материалам, а именно к составу бесцементной строительной смеси и способу получения из нее бетонов и железобетонных изделий. Строительная смесь содержит, мас.%: шлаковый заполнитель - дробленый доменный шлак крупностью не менее 15 мм 46,7-47,4, активизатор твердения - песок горный, содержащий 10-20% минералов гранатов 11-15, регулятор твердения - гипс двуводный 4-5, комплексную добавку «Реламикс. Тип 2» 0,3-0,6, шлаковое вяжущее - шлак от выплавки электротермического ферроалюминия - остальное. Способ получения бетона из указанной строительной смеси включает затворение, перемешивание, измельчение строительной смеси в литейных бегунах до получения жидкоподвижной массы, заливку ее в формы и отверждение. Технический результат - повышение прочности, морозостойкости бетона, получаемого из предлагаемой строительной смеси, в результате оптимизации ее состава и достижения необходимой тонкости помола, гранулометрического состава и необходимой максимальной гидравлической активности компонентов. 2 н.п. ф-лы, 2 табл.

1. Строительная смесь, включающая шлаковое вяжущее, шлаковый заполнитель, регулятор твердения - гипс и добавку, отличающаяся тем, что содержит в качестве шлакового вяжущего шлак от выплавки электротермического ферроалюминия, в качестве шлакового заполнителя - дробленый доменный шлак крупностью не менее 15 мм, в качестве добавки - комплексную добавку «Реламикс. Тип 2», в качестве гипса - гипс двуводный и дополнительно в качестве активизатора твердения песок горный, содержащий 10-20% минералов гранатов, при следующем соотношении компонентов, мас.%:

2. Способ получения бетона из строительной смеси по п.1, включающий затворение, перемешивание, измельчение строительной смеси в литейных бегунах до получения жидкоподвижной массы, заливку ее в формы и отверждение.

| Сырьевая смесь для изготовления легкого бетона | 1986 |

|

SU1502541A1 |

| Сырьевая смесь для изготовления шлакобетона | 1983 |

|

SU1271846A1 |

| Сырьевая смесь для изготовления стеновых материалов | 1990 |

|

SU1731751A1 |

| Бетонная смесь | 1990 |

|

SU1726434A1 |

| Способ получения бетона повышенной прочности на базе доменных шлаков | 1950 |

|

SU92056A1 |

| БЕТОННАЯ СМЕСЬ | 2004 |

|

RU2272796C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1996 |

|

RU2103235C1 |

| СПОСОБ ОЦЕНКИ КАТОДНОГО МЕХАНИЗМА ИНИЦИИРОВАНИЯ ПРОБОЯ В ВАКУУМЕ | 2003 |

|

RU2249878C1 |

Авторы

Даты

2009-12-27—Публикация

2008-07-08—Подача