Изобретение относится к пиротехнике, а именно к термопластичным газогенерирующим пиротехническим составам повышенной силы для снаряжения исполнительных узлов пироавтоматики.

Известны ракетные топлива на основе перхлората аммония (США 3218206, опубл. 16.11.65; Шидловский А.А. Основы пиротехники. М.: «Машиностроение», 1973, с.267), которые содержат в продуктах сгорания мало конденсированных веществ и обладают достаточно большой силой, однако эти ракетные топлива содержат отверждаемый компаунд (связующее - горючее), и поэтому вышеуказанные топлива не могут перерабатываться методами проходного прессования или экструзии.

Известен пиротехнический состав ОСТ В 84-2462-93. используемый в исполнительных механизмах пироавтоматики, содержащий 55% калия хлорнокислого и 45% железосинеродистого свинца, однако и он не обладает термопластичными свойствами и имеет недостаточно высокую силу (работоспособность) 223 кДж/кг.

Ближайшим аналогом (прототипом) предлагаемого изобретения является состав (патент РФ № 2261852 кл. С06В 29/02, 45/10), содержащий, мас.%:

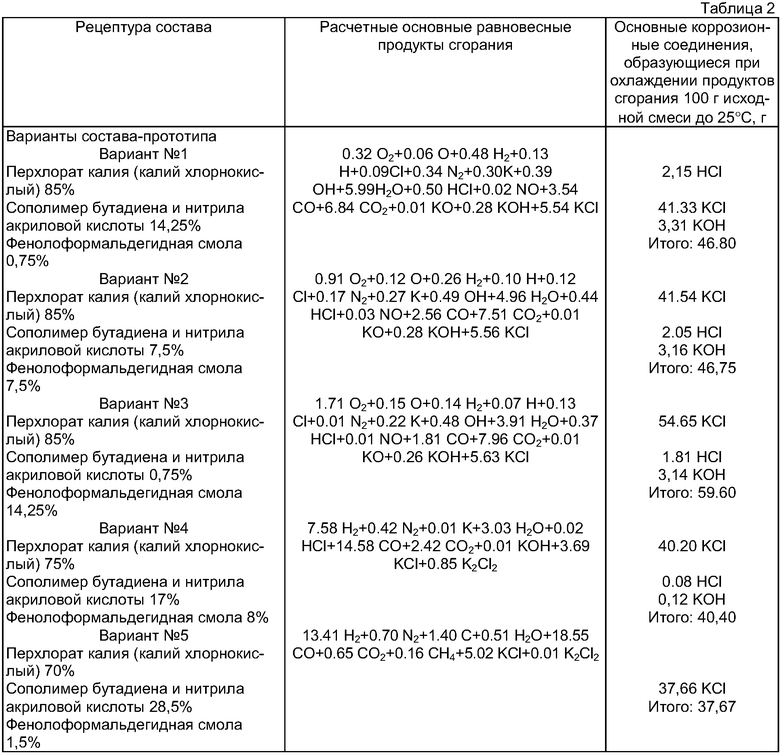

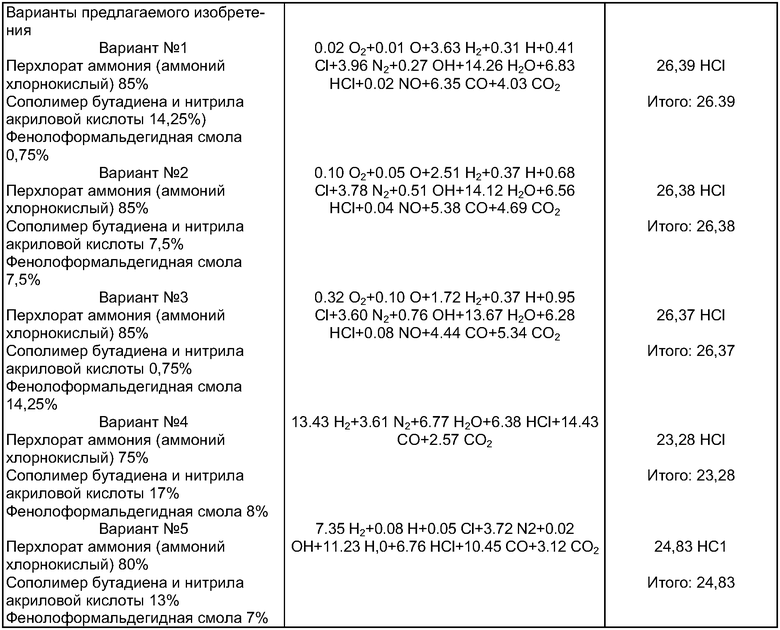

который обладает термопластичностью и предназначен для снаряжения исполнительных узлов пироавтоматики. К недостаткам прототипа следует отнести недостаточно высокую силу (работоспособность) (см. табл.1) и большое количество конденсированной фазы (шлаков) в продуктах сгорания (53-43%), в основном KCl, который, как известно [П.П.Карпов. Средства инициирования. М.: Государственное издательство оборонной промышленности, 1945, с.15]. вызывает коррозию и быстрый износ металла корпуса узла. Образование конденсированных продуктов сгорания, а также продуктов сгорания, обладающих коррозионными свойствами, снижает ресурс повторного использования корпусов исполнительных узлов пироавтоматики, а также приводит к снижению надежности работы указанных устройств.

Целью настоящего изобретения является создание термопластичного состава с более высокой работоспособностью (силой) и низким содержанием конденсированной фазы в продуктах сгорания (шлаков). Образующиеся продукты сгорания должны уменьшить коррозию металла корпуса исполнительного узла пироавтоматики, что увеличит ресурс повторного использования указанных устройств, а также надежность их работы.

Для достижения указанной технической задачи в предлагаемом пиротехническом составе использован в качестве окислителя перхлорат аммония (аммоний хлорнокислый), а в качестве термопластичного связующего смесь сополимера бутадиена и нитрила акриловой кислоты с фенолоформальдегидной смолой в соотношении, мас.%:

при этом для достижения необходимой прочности получаемых элементов и благоприятной реологии формуемой массы предлагаемого состава методами проходного прессования или экструзией смесь полимеров взята в следующем соотношении компонентов, мас.%:

Технический результат заключается в том, что названные компоненты впервые используются в предлагаемом сочетании и соотношении для приготовления термопластичного газогенерирующего пиротехнического состава, обладающего повышенной силой, образующего при сгорании минимальное количество шлаков (до 2%). При сгорании данного состава образуется в 1,5 раза меньше продуктов сгорания, обладающих коррозионным действием на металл корпуса исполнительного узла пироавтоматики.

Состав готовится механическим смешением указанных компонентов с последующей обработкой методами проходного прессования, экструзией или другими методами, используемыми для обработки термопластичных материалов, формируя из него трубку заданного диаметра с внутренним каналом, которая, в свою очередь, нарезается на цилиндрические элементы определенной высоты.

В табл.1 приведены сравнительные расчетные характеристики состава-прототипа и вариантов предлагаемого состава. Как следует из данных табл.1, предлагаемый состав превосходит состав-прототип по силе в 1,7 раз.

В табл.2 указаны расчетные продукты сгорания состава-прототипа и предлагаемого состава. Как видно, в продуктах сгорания предлагаемого состава присутствует в 1,5 раза меньше коррозионных соединений, чем в продуктах сгорания состава-прототипа. Количество образующихся конденсированных продуктов сгорания предлагаемого состава значительно меньше, чем у состава-прототипа (2% против 46%).

Для проведения сравнительных испытаний вариантов предлагаемого в качестве изобретения состава с составом-прототипом из них была изготовлена методом проходного прессования трубка с наружным диаметром 3,2 мм и внутренним диаметром 0,6 мм, которая затем была разрезана на цилиндрические элементы длиной 1,5 мм. Сравнительные испытания предлагаемого состава с составом-прототипом проводили в манометрической бомбе объемом 25 см3, масса сжигаемого состава 3 г. Испытания проводили по методике предприятия. Результаты экспериментов приведены в табл.3.

Результаты сравнительных испытаний заявляемого состава и состава-прототипа показывают, что во всем диапазоне рецептуры предлагаемый состав сохраняет необходимые рабочие характеристики в заданных диапазонах температур. Также испытания выявили следующую закономерность: исполнительный узел пироавтоматики при снаряжении его составом-прототипом выдерживает в среднем только 12 повторных снаряжений до выхода из строя корпуса узла ввиду его зашлакованности и коррозии, в то время как предлагаемый состав обеспечивает до 21 повторного снаряжения указанного устройства.

Таким образом, разработан термопластичный газогенерирующий пиротехнический состав повышенной силы, образующий при сгорании минимальное количество конденсированных продуктов сгорания (до 2%), при этом в продуктах сгорания предлагаемого состава присутствует в 1,5 раза меньше коррозионных соединений, чем в продуктах сгорания состава-прототипа, что позволяет увеличить ресурс повторного использования исполнительных узлов пироавтоматики, снаряжаемых данным составом, а также надежность работы этих устройств. Рецептура состава допускает возможность формирования зерен различной формы методом проходного прессования или экструзии.

акриловой кислоты 14.25%

акриловой кислоты 17%

акриловой кислоты 28.5%

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОСТОЙКИЙ ПИРОТЕХНИЧЕСКИЙ СОСТАВ | 2004 |

|

RU2261852C1 |

| ПИРОТЕХНИЧЕСКИЙ НИЗКОТЕМПЕРАТУРНЫЙ БЫСТРОГОРЯЩИЙ ГАЗОГЕНЕРИРУЮЩИЙ СОСТАВ | 2012 |

|

RU2513919C2 |

| Воспламенительный состав | 2016 |

|

RU2627409C1 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ ДЛЯ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОГО СМЕШАННОГО ГАЗА | 2013 |

|

RU2540669C1 |

| Аэрозолеобразующий огнетушащий состав с широким температурным диапазоном эксплуатации (от -50˚C до +125˚C) | 2018 |

|

RU2695982C1 |

| ГАЗОГЕНЕРИРУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПРИГОДНОГО ДЛЯ ДЫХАНИЯ ГАЗА | 2009 |

|

RU2394801C1 |

| ГАЗОГЕНЕРИРУЮЩЕЕ ТЕРМОСТОЙКОЕ ТОПЛИВО ДЛЯ СКВАЖИННЫХ АППАРАТОВ | 2000 |

|

RU2182147C2 |

| ПИРОТЕХНИЧЕСКОЕ ТОПЛИВО ДЛЯ ТЕРМОГАЗОГЕНЕРАТОРОВ, ПРИМЕНЯЕМЫХ ДЛЯ ОБРАБОТКИ ПРОДУКТИВНОГО ПЛАСТА В НЕФТЯНЫХ СКВАЖИНАХ | 2002 |

|

RU2231634C1 |

| ГАЗОГЕНЕРИРУЮЩЕЕ ТОПЛИВО ДЛЯ СКВАЖИННЫХ АППАРАТОВ | 2009 |

|

RU2401253C1 |

| ТЕРМОПЛАСТИЧНЫЙ ПИРОТЕХНИЧЕСКИЙ СОСТАВ ДЛЯ ЭЛАСТИЧНОГО ОГНЕПРОВОДНОГО ШНУРА, ОБЛАДАЮЩЕГО ПОВЫШЕННОЙ ЧУВСТВИТЕЛЬНОСТЬЮ К ЛУЧУ ОГНЯ | 2000 |

|

RU2174503C1 |

Изобретение относится к пиротехнике. Термопластичный газогенерирующий пиротехнический состав содержит связующее - смесь сополимера бутадиена и нитрила акриловой кислоты с фенолоформальдегидной смолой и окислитель - перхлорат аммония при определенном соотношении компонентов. Состав может быть использован для совершения работы в исполнительных механизмах пироавтоматики. Изобретение направлено на повышение рабочей силы состава и снижение содержания в продуктах сгорания веществ в конденсированном состоянии. 3 табл.

Термопластичный газогенерирующий пиротехнический состав, содержащий в качестве окислителя соль хлорной кислоты и в качестве связующего и горючего - смесь сополимеров бутадиена и нитрила акриловой кислоты с фенолоформальдегидной смолой в следующем соотношении, мас.%:

отличающийся тем, что в качестве окислителя выбрана аммониевая соль хлорной кислоты при следующем соотношении компонентов, мас.%:

| ТЕРМОСТОЙКИЙ ПИРОТЕХНИЧЕСКИЙ СОСТАВ | 2004 |

|

RU2261852C1 |

| US 3152027 А, 06.10.1964 | |||

| АЛИКИН В.Н | |||

| и др | |||

| Пороха, топлива, заряды | |||

| Заряды народнохозяйственного назначения | |||

| - М.: Химия, 2004, т.2, с.84-86, 89, 90. | |||

Авторы

Даты

2010-07-20—Публикация

2008-12-23—Подача