Настоящее изобретение относится к узлу, состоящему из двух подвижных относительно друг друга деталей, и имеет целью повышение твердости их поверхностей, которые находятся в соприкосновении друг с другом и образуют подшипник скольжения. В частности, оно относится к подшипникам в системе спрямляющих аппаратов с регулируемым углом установки в газотурбинном двигателе.

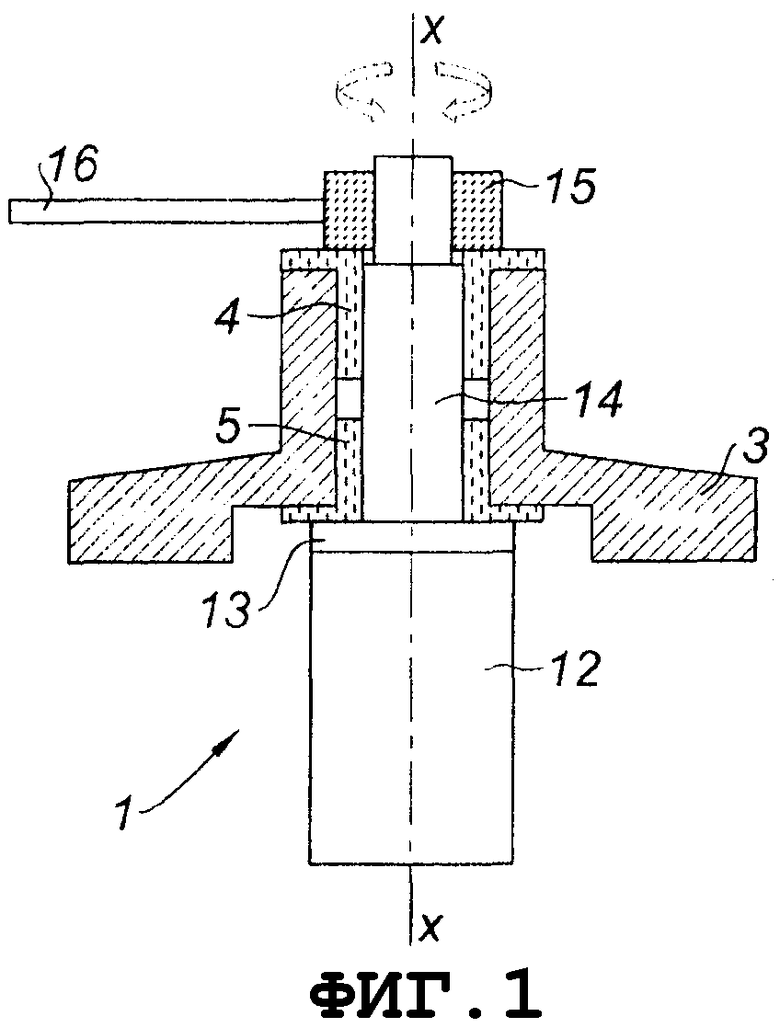

Вышеназванная система, а именно лопатки спрямляющего аппарата с регулируемым углом установки компрессора газотурбинной энергетической установки, включает в себя перемещающиеся относительно друг друга детали. На фиг.1 в схематичном плане изображена лопатка 1 спрямляющего аппарата с регулируемым углом установки, расположенная на роторе в корпусе 3 газотурбинного двигателя. Лопатка содержит перо лопатки 12, платформу 13 и шток, образующий пяту вала 14. Пята вала 14 размещается в просверленном отверстии или радиальном отверстии в корпусе посредством втулок 4 и 5, которые находятся в скользящем контакте со штоком, образующим пяту вала 14. Шайба 15 удерживает лопатку в месте ее посадки. Рукоятка 16, приводимая в действие при помощи устройств, которые в данном случае не показаны, управляет процессом вращения лопатки относительно оси ХХ штока с целью его установки в необходимое положение относительно направления воздушного потока, обтекающего перо лопатки. Относительные движения формируются в результате скольжения находящихся в соприкосновении поверхностей, образующих подшипник скольжения (в данном случае шток и втулки). Отмечается, что в процессе работы двигателя нагрузки, которым подвергаются детали, приводят к износу находящиеся в соприкосновении поверхности и, возможно, к потере работоспособности системы в целом. Интенсивность износа находящихся в соприкосновении поверхностей зависит от многих факторов, основные из которых связаны с температурным режимом эксплуатации, степенью прижатия деталей друг к другу, амплитудой относительных движений, а также условиями окружающей среды.

При рассмотрении механизма с регулируемым углом установки лопаток газотурбинного двигателя работа в условиях отсутствия смазки в обязательном порядке влечет за собой возникновение особого напряжения. В качестве варианта улучшения условий соприкосновения может рассматриваться только использование сухой смазки.

В качестве материалов для изготовления лопаток спрямляющего аппарата используются сплавы титана или никеля, различные сорта стали. Корпус, как правило, изготавливается из стали или титанового сплава. Материалы, используемые при изготовлении втулок, обычно бывают двух типов: органической или неорганической природы. Если имеется возможность учитывать особенности температурного режима, то при температурах ниже 300-400°С предпочтительно применять материалы органической природы, а при более высоких температурах предпочтительны материалы, имеющие неорганическую основу. Однако все известные на настоящий момент решения по повышению износостойкости предоставляют ограниченные возможности по продлению срока службы.

Имеется потребность в выработке новых решений, которые позволили бы значительно повысить срок эксплуатации узлов выходных направляющих лопаток с регулируемым углом установки, а в более широком смысле узлов или пар деталей, находящихся в соприкосновении и скользящих относительно друг друга, за счет использования в процессе эксплуатации двигательной установки подшипника скольжения.

В качестве задачи выдвигается требование изготовления деталей, имеющих поверхности, образующие элементы подшипника скольжения с повышенной степенью износостойкости, в частности, создания новых пар материалов, не поддающихся износу.

Так, поставлена задача выработки не дорогостоящих вариантов решения проблемы износа в месте соприкосновения пяты вала выходных направляющих лопаток с втулкой, а также значительного продления срока эксплуатации устройств с регулировкой углов установки.

Данное изобретение позволяет реализовать эти задачи при помощи подшипника скольжения для лопаток спрямляющего аппарата с регулируемым углом установки с пятой вала, вращающегося вокруг оси в просверленном отверстии в корпусе газотурбинного двигателя; при этом подшипник скольжения, включает в себя первый элемент подшипника, изготовленный из первого материала, и второй элемент подшипника, изготовленный из второго материала, обладающего высокой твердостью, отличающийся тем, что первый элемент подшипника представляет собой плоскую прокладку, твердость которой увеличена за счет холодной деформации упрочнения.

Материал, полученный путем холодной деформации упрочнения, является материалом, механические свойства которого повышены за счет холодной упругой деформации.

Так, металл, из которого изготовлен первый элемент подшипника, представляет собой аустенитную сталь, а металл, использованный при изготовлении второго элемента подшипника, - мартенситную сталь.

Холодная деформация упрочнения первого элемента может быть обеспечена за счет применения следующих известных технологий. Речь идет об обработке предварительно находившейся в напряжении поверхности дробью, обкатке роликами или методе напрессовывания по типу HIF. В случае необходимости имеется возможность повысить твердость поверхности посредством соответствующей термической обработки, в частности, путем поддержания температуры, которая была бы ниже температуры отпуска материала. Целью такой обработки является уменьшение шероховатости вкладышей подшипника, которые предварительно были подвержены холодной деформации упрочнения.

В соответствии с другим вариантом, на находящиеся в соприкосновении поверхности наносится лак, например графитный, для облегчения приработки трущихся поверхностей.

Согласно одному из способов реализации изобретения, пята вала жестко соединяется с ободом, образующим вышеназванный первый элемент подшипника, который был подвержен холодной деформации упрочнения, а в просверленном отверстии размещается втулка, образующая вышеназванный второй элемент подшипника. При этом второй элемент изготавливается, в частности, из мартенситной стали, обладающей повышенной прочностью.

Другим способом реализации изобретения предусматривается, что пята вала жестко соединяется с ободом, образующим вышеназванный второй элемент подшипника, изготовленным, в частности, из мартенситной стали, обладающей повышенной твердостью; в просверленном отверстии содержится образующая вышеназванный первый элемент подшипника втулка, которая изготавливается, в частности, из аустенитной стали, обладающей меньшей внутренней твердостью, чем мартенситная сталь, но поверхность которой имеет более высокую твердость.

В отдельных случаях, когда лопатка выходной направляющей лопатки содержит платформу, изготовленную из аустенитной стали, последняя подвергается обработке методом холодной деформации упрочнения до тех пор, пока не будет образована прокладка, представляющая собой вышеназванный первый элемент подшипника, находящийся в соприкосновении с втулкой, размещенной в просверленном отверстии и изготовленной из сортов стали, обладающих повышенной твердостью.

Другим способом реализации изобретения предусматривается также то, что пята вала лопатки спрямляющего аппарата с регулируемым углом установки, изготовленная, в частности, из аустенитной стали, обрабатывается таким образом, чтобы образовать вышеназванный первый элемент подшипника, подверженный холодной деформации упрочнения и находящийся в соприкосновении с установленной в просверленном отверстии втулкой, представляющей собой вышеназванный второй элемент подшипника.

Ниже приводится более детальное описание различных способов реализации изобретения, применяемого в отношении находящихся в соприкосновении поверхностей устройства спрямляющего аппарата с регулируемым углом установки газотурбинного двигателя, со ссылкой на прилагаемые чертежи, в числе которых:

- фиг.1 изображает схематический вид (в разрезе вдоль оси) лопатки спрямляющего аппарата с регулируемым углом установки газотурбинного двигателя, установленной в расточенном отверстии в корпусе, в соответствии с практикой предшествующего использования;

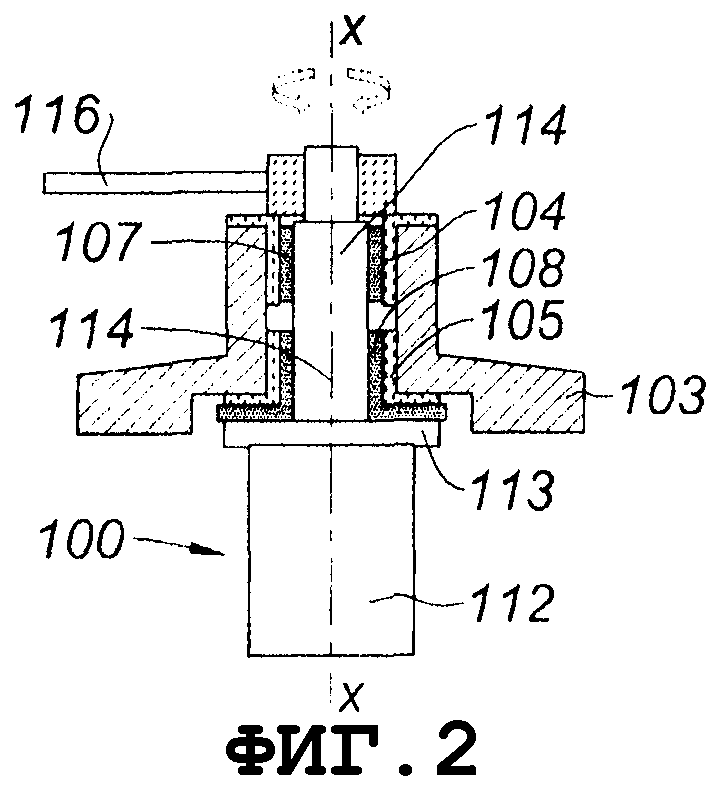

- фиг.2 - монтаж лопатки спрямляющего аппарата с регулируемым углом установки газотурбинного двигателя, установленной в расточенном в корпусе отверстии, согласно первому способу реализации изобретения;

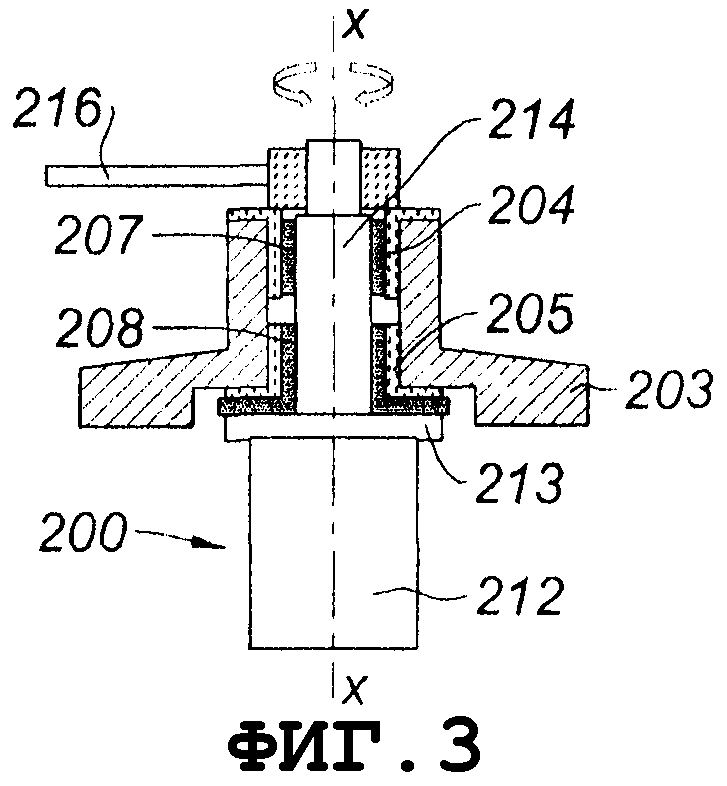

- фиг.3 - монтаж лопатки спрямляющего аппарата с регулируемым углом установки газотурбинного двигателя, установленной в расточенном в корпусе отверстии, согласно второму способу реализации изобретения;

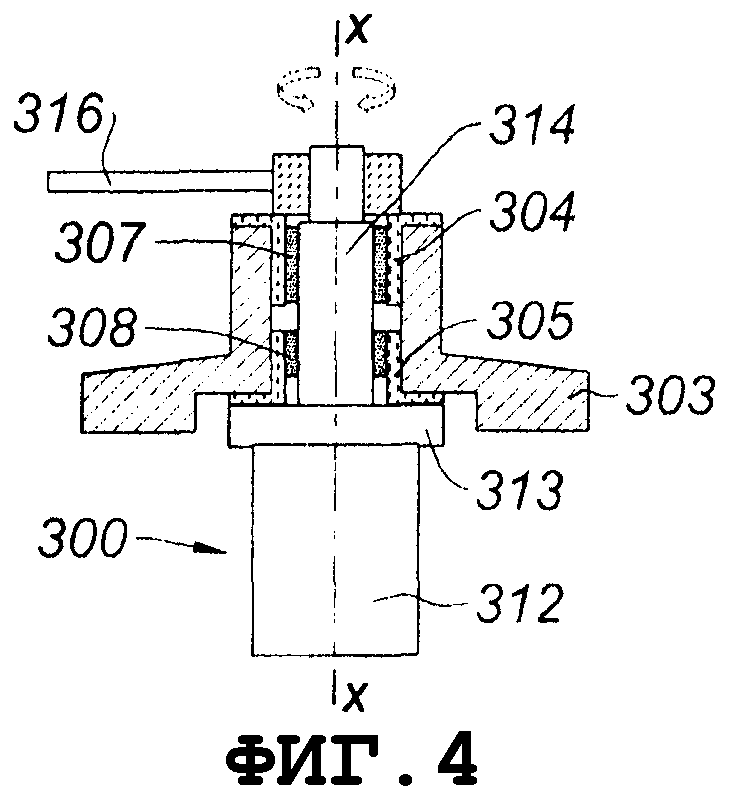

- фиг.4 - монтаж лопатки спрямляющего аппарата с регулируемым углом установки газотурбинного двигателя, установленной в расточенном в корпусе отверстии, согласно третьему способу реализации изобретения;

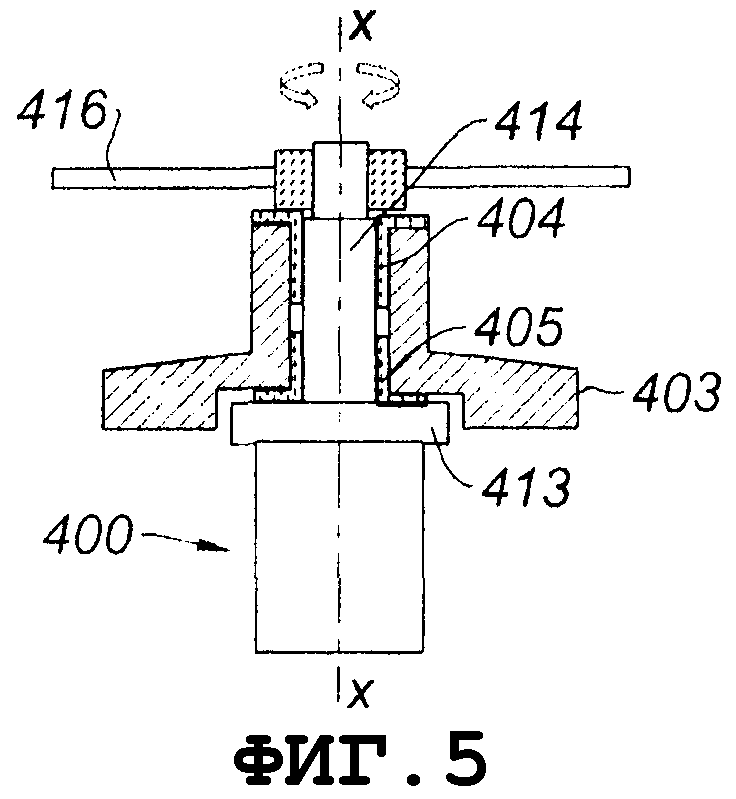

- фиг.5 - монтаж лопатки спрямляющего аппарата с регулируемым углом установки газотурбинного двигателя, установленной в расточенном в корпусе отверстии, согласно четвертому способу реализации изобретения;

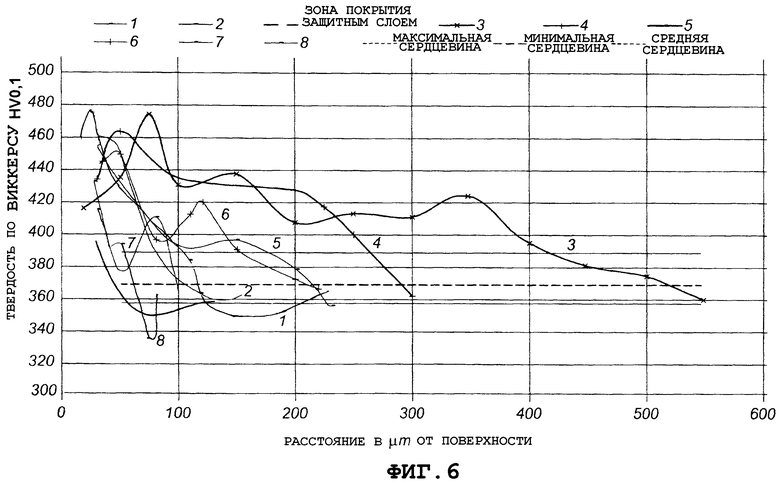

- фиг.6 изображает диаграмму, демонстрирующую показатели прочности, достигаемой в результате обработки поверхности дробью, в зависимости от толщины.

На фиг.1 изображена схема сборки, выполняемой в соответствии с существующей технологией. При этом отмечается наличие износа соприкасающихся поверхностей, в частности, на уровне платформы 13. Соприкасающимися поверхностями являются: для лопатки - поверхности пяты вала 14 и платформы, а для корпуса - внутренние поверхности двух втулок 4 и 5. Перо лопатки, которое обтекается потоками газа, истекающими из патрубка, подвержено напряжению, вектор которого параллелен направлению газового потока и перпендикулярен оси ХХ лопатки. В связи с этим возникает пара сил, которая толкает лопатку перпендикулярно оси ХХ. Такие напряжения приводят к возникновению, например, износа за счет трения платформы, неравномерно упирающейся во втулку 5, которая размещена в месте посадки. Увеличивающаяся изношенность не только влечет за собой проблемы в функционировании механизма, но и препятствует удержанию лопатки в правильном положении относительно направления потока газов, а также снижает аэродинамический коэффициент полезного действия двигателя. В связи с этим требуется проведение мероприятий по обслуживанию.

Кроме того, усиливающаяся изношенность вызывает значительный перекос спрямляющего аппарата. Спрямляющие аппараты соединяются между собой в центре при помощи кольца. В случае перекоса спрямляющих аппаратов кольцо перемещается вперед и соприкасается с ротором. Таким образом, возникает недопустимая ситуация, когда ротор соприкасается со статором. Это приводит к возникновению проблем в функционировании системы, возможному воспламенению двигателя и его остановке.

Изобретение позволяет избежать таких проблем путем уменьшения изношенности соприкасающихся поверхностей. Изобретение базируется на констатации того, что в данном случае лопатка была изготовлена из сплава аустенитной стали стандарта Z6NCT25 согласно нормам Афнора, имеет крупнозернистую микроструктуру и твердость по Виккерсу 330 HVO.3, а внутренний обод втулки 5 изготовлен из сплава мартенситной стали, имеет мелкозернистую микроструктуру и более высокую твердость по Виккерсу 400 HVO.3.

После проведенных опытов по обработке предварительно находившейся в напряжении поверхности дробью было отмечено, что таким образом имелась возможность повысить твердость материала.

Было проведено восемь опытов, в том числе с использованием классического метода выброса через выпускное отверстие стальных шариков диаметром 315 µм и 630 µм с двумя различными степенями интенсивности; путем выброса при помощи ультразвука различных шариков двух диаметров; классическим способом выброса керамических шариков диаметром 425 µм с двумя различными степенями интенсивности (таблица).

Кривая твердости по Виккерсу, рассчитанная в микронах по методике определения твердости HVO.1 на различной глубине детали, показана на графике на фиг.6.

Следует отметить, что обработка поверхности дробью позволяет повысить твердость поверхности материала, при этом наиболее эффективной является обработка поверхности ультразвуком.

Путем обработки поверхности дробью или за счет других способов сжатия степень твердости поверхности первого материала доводится до степени твердости второго материала, который изначально обладал повышенной твердостью.

Ниже приводятся способы сжатия, возможные в рамках данного изобретения, в том числе:

а) Классическая обработка поверхности дробью, которая заключается в нанесении на поверхность детали сферических частиц посредством воздушного или водяного распылителя, обеспечивающего более или менее нормальное, направленное распыление и создание в результате соприкосновения с поверхностью искусственного остаточного напряжения, а также повышение твердости. Шарики могут быть изготовлены из стекла, керамики, стали отливки или сварочной стали.

б) При обработке поверхности дробью с использованием ультразвука поверхность детали подвергается воздействию с различных направлений шариков, которые выбрасываются при помощи акустической установки и находится в герметичном корпусе.

Акустическая установка включает в себя:

- генератор;

- пьезоэлектрическое устройство, преобразующее электрическую энергию в механические колебания;

- ускорители, которые будут усиливать и направлять данную деформацию;

- сонотрод, имеющий рассчитанные размеры, предназначенный для обеспечения деформации только по оси Z. Вступая в контакт с данным устройством, шарики получают заряд энергии и переходят в возбужденное состояние.

в) Лазерная обработка поверхности дробью заключается в том, чтобы подвергнуть поверхность детали обработке лазерным лучом мощностью несколько гигаватт в течение нескольких наносекунд. Поверхность детали, которая защищена приклеивающейся лентой, после этого покрывается спокойной водяной пленкой. Соприкосновение воды и лазерного импульса образует плазму, которая в момент своего взрыва формирует плоскую динамическую волну. Очень быстрое проникновение плоской волны в деталь формирует процесс сжатия и создает повышение твердости.

г) Процесс обкатки роликами заключается в прокатке по поверхности под воздействием механического или гидравлического давления ролика или шарика. Это за счет холодной деформации упрочнения приводит к повышению прочности и обеспечивает процесс сжатия.

Изобретение может реализовываться различными способами.

Согласно способу реализации, показанному на фиг.2, лопатка 100 и ее перо 112, платформа 113 и пята вала 114 размещаются в своем месте посадки в корпусе 103. Пята вала согласно данному способу реализации изобретения может быть изготовлена из сплава никеля, железа или титана. Рукоятка 116 осуществляет управление процессом вращения лопатки вокруг соответствующей пяты вала. Пята вала 114 имеет цилиндрический обод 107 и обод 108, состоящий из двух частей: цилиндрической формы, размещенный вдоль пяты вала, и имеющей форму шайбы, которая располагается сверху платформы 113. Обода 107 и 108 изготовлены из стали, они соединяют пяту вала 114 с платформой. С внешней стороны образуют первый элемент подшипника, который находится в соприкосновении с втулками 104 и 105, соединяющими отверстие, просверленное в корпусе. С внутренней стороны они образуют второй элемент подшипника, который находится в соприкосновении с первым элементом подшипника. В соответствии с изобретением обода изготавливаются из стали, в частности, из аустенитной, например маркировки Z6NCT25. Твердость поверхности первого элемента 107-108 была увеличена путем холодной деформации упрочнения с использованием, в частности, вышеприведенного способа обработки предварительно находящейся в напряжении поверхности дробью. Втулки 104 и 105 изготавливаются из мартенситной стали, например, маркировки Z12CNDV12. Данный материал позволяет осуществлять процесс окисления при температуре выше 200°С и получить повышенную твердость.

На фиг.3 изображен вариант реализации монтажа лопатки спрямляющего аппарата в месте посадки, оборудованном в корпусе. Одни и те же детали имеют аналогичное цифровое обозначение, увеличенное на 100. В соответствии с данным вариантом предполагалось поменять материал между ободами 208 и 207, с одной стороны, и втулками 204 и 205, с другой стороны. В данном случае первый элемент подшипника изготовлен из стали, поверхность которой внутри втулок подвержена обработке методом холодной деформации упрочнения. Обода изготовлены из мартенситной стали и образуют второй элемент подшипника. Как и в предыдущем решении, пята вала 214 может быть изготовлена из следующих материалов: сплава железа, титана или никеля.

Согласно варианту, показанному на фиг.4, соответствующие элементы имеют аналогичное цифровое обозначение, как и в предыдущем примере, но с добавлением 100. Три составных элемента, в том числе перо лопатки 312, платформа 313 и пята вала 314 лопатки выходной направляющей лопатки 300, изготовлены, в частности из аустенитной стали. Сверху пяты вала 314 размещен стальной обод с достаточной твердостью поверхности, позволяющей образовать вышеназванный первый элемент подшипника, твердость которого повышена путем обработки с использованием метода холодной деформации упрочнения. В данном случае наблюдается, что происходит непосредственная обработка поверхности платформы 313, которая входит в соприкосновение со стальной втулкой, и также образуется вышеназванный первый элемент подшипника. Две стальные втулки образуют второй элемент подшипника.

Согласно варианту, изображенному на фиг.5, соответствующие элементы, как и в предыдущем случае, имеют аналогичное цифровое обозначение, но увеличенное на 100. В этом варианте пята вала 414 лопатки изготовлена из стали, ее поверхность в результате обработки с использованием метода холодной деформации упрочнения имеет повышенную твердость, как и платформа 413. Поверхность пяты вала и поверхность платформы относительно втулок 404 и 405 вместе образуют вышеназванный первый элемент подшипника, обладающего повышенной твердостью. Что касается втулок, то их поверхности образуют вышеназванный второй элемент подшипника.

Изобретение относится к подшипнику скольжения для лопатки (100) спрямляющего аппарата с регулируемым углом установки с пятой вала (114), вращающимся в просверленном отверстии корпуса (103) газотурбинного двигателя. Подшипник скольжения включает в себя первый элемент подшипника, изготовленный из аустенитной стали, и второй элемент подшипника, изготовленный из мартенситной стали, обладающей повышенной твердостью. Причем первый элемент представляет собой прокладку, поверхность которой в результате ее обработки с использованием метода холодной деформации упрочнения имеет повышенную твердость. Причем первый элемент может быть образован цилиндрическими ободами (107, 108), соединяющими пяту вала (114) с платформой (113), а второй - втулками (104, 105), размещенными в просверленном отверстии корпуса (103). Технический результат: уменьшение износа, возникающего между двумя деталями, и существенное продление срока их эксплуатации. 8 з.п. ф-лы, 6 ил., 1 табл.

1. Подшипник скольжения для лопатки спрямляющего аппарата с регулируемым углом установки с пятой вала, вращающийся в просверленном отверстии корпуса газотурбинного двигателя, при этом подшипник скольжения включает в себя первый элемент подшипника, изготовленный из первого вида металла, и второй элемент подшипника, изготовленный из второго вида металла, обладающего повышенной твердостью, отличающийся тем, что первый элемент подшипника представляет собой прокладку, поверхность которой в результате ее обработки с использованием метода холодной деформации упрочнения имеет повышенную твердость.

2. Подшипник скольжения по п.1, отличающийся тем, что металл, из которого изготовлен первый элемент подшипника, представляет собой аустенитную сталь, а метал, использованный при изготовлении второго элемента подшипника - мартенситную сталь.

3. Подшипник скольжения по п.2, отличающийся тем, что холодная деформация упрочнения обеспечена за счет применения таких процессов сжатия, как классическая, лазерная и ультразвуковая обработка поверхности дробью, обкатка роликами или метод напрессовывания по типу HIF.

4. Подшипник скольжения по п.1, отличающийся тем, что первый элемент подшипника проходит термическую обработку после холодной деформации упрочнения.

5. Подшипник скольжения по п.1, отличающийся тем, что по меньшей мере на один - первый или на второй элементы подшипника нанесен слой лака, например графитового лака, который облегчает процесс приработки соприкасающихся поверхностей.

6. Подшипник скольжения по п.1, отличающийся тем, что пята вала крепится к ободу, образующему первый элемент подшипника, и отверстию втулки, образующей второй элемент подшипника.

7. Подшипник скольжения по п.1, отличающийся тем, что пята вала крепится к ободу, образующему второй элемент подшипника, и к отверстию втулки, образующей первый элемент подшипника.

8. Подшипник скольжения по п.1, отличающийся тем, что лопатка спрямляющего аппарата содержит платформу с прокладкой, твердость поверхности которой повышена в результате холодной деформации упрочнения, образующую первый элемент подшипника, находящийся в скользящем соприкосновении с втулкой, расположенной в отверстии, образующем второй элемент подшипника.

9. Подшипник скольжения по п.1, отличающийся тем, что пята вала лопатки спрямляющего аппарата содержит прокладку, твердость поверхности которой повышена в результате холодной деформации упрочнения, образующую первый элемент подшипника, находящийся в скользящем соприкосновении с втулкой, расположенной в отверстии, образующем второй элемент подшипника.

| ЕР 1500791 А1, 26.01.2005 | |||

| Установка для термообработки дисперсных материалов | 1974 |

|

SU579522A1 |

| US 5735603 A, 07.04.1998 | |||

| US 5308226 A, 03.05.1994 | |||

| US 3325087 A, 13.06.1967 | |||

| СТАТОР КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2000 |

|

RU2186257C2 |

Авторы

Даты

2010-07-20—Публикация

2006-04-20—Подача