Настоящее изобретение относится к дроби для струйной обработки из нержавеющей стали, а также к применению нержавеющей дроби для струйной обработки.

Нержавеющие дроби сами по себе известны, и в особенности находят применение в области струйной обработки обрабатываемых деталей. В частности, дроби для струйной обработки из нержавеющей стали используют при струйной обработки заготовок из коррозионностойких металлов или металлических сплавов, так как вследствие остатков материала для струйной обработки, которые остаются на заготовке после струйной обработки, заготовки в противном случае могут ржаветь. Несмотря на эти проблемы, металлические материалы для струйной обработки часто находят применение, поскольку они, по сравнению с минеральными материалами для струйной обработки, в большинстве случаев имеют лучшие характеристики износа, благодаря чему они особенно хорошо пригодны в качестве многократно используемых материалов для струйной обработки.

Нержавеющие материалы для струйной обработки еще могут оставлять потенциал для совершествования. При этом потенциал для улучшения может заключаться, в частности, в отношении твердости материала для струйной обработки и износостойкости материала для струйной обработки.

Поэтому задача настоящего изобретения состоит в создании улучшенного нержавеющего материала для струйной обработки.

Эта задача решена посредством нержавеющей дроби для струйной обработки согласно пункту 1 формулы изобретения, а также еще посредством применения нержавеющей дроби для струйной обработки согласно пункту 13 формулы изобретения. Предпочтительные варианты осуществления изобретения приведены в зависимых пунктах формулы изобретения, в описании, в примерах или в фигурах, причем дополнительные описанные или показанные в зависимых пунктах формулы изобретения или в описании, в примерах или в фигурах признаки могут представлять предмет изобретения по отдельности или в любой комбинации, когда из контекста явно не следует противоположное.

Изобретением предложена нержавеющая дробь для струйной обработки, включающая зерна для дробеструйной обработки, имеющие аустенитную хромо-марганцевую сталь, причем дробь для струйной обработки имеет зерна для дробеструйной обработки, содержащие аустенитную хромо-марганцевую сталь, предпочтительно в диапазоне от ≥90 мас.% до ≤100 мас.%, в расчете на общую массу нержавеющей дроби для струйной обработки.

Под термином «материал для струйной обработки» в смысле настоящего изобретения следует понимать используемый в способе струйной обработки для поверхностной обработки вспомогательный материал и, соответственно, абразивный материал, который может быть с высокой скоростью направлен на заготовку.

Под термином «нержавеющий» в смысле настоящего изобретения следует понимать свойство быть по существу инертным в отношении реакций с окружающей средой и/или естественными атмосферами. В частности, под нержавеющей дробью для струйной обработки понимают материал для струйной обработки, который по существу не реагирует в нормальных условиях с окружающим воздухом и/или атмосферной влагой.

Под «зернами дроби для струйной обработки» в смысле настоящего изобретения следует понимать отдельные фрагменты материала для струйной обработки, то есть, например, отдельные зерна, шарики или частицы.

Под «хромо-марганцевой сталью» в смысле настоящего изобретения следует понимать сталь, легированную хромом и марганцем как основными легирующими элементами. Сталь в смысле настоящего изобретения представляет собой материал, который по большей части состоит из железа.

Под «аустенитной хромо-марганцевой сталью» в смысле настоящего изобретения следует понимать хромо-марганцевую сталь, которая по большей части имеет аустенитную структуру.

Посредством аустенитной хромо-марганцевой стали нержавеющей дроби для струйной обработки может быть благоприятным образом достигнуто то, что может быть создан материал для струйной обработки, особенно устойчивый к коррозии. Кроме того, может быть достигнуто то, что зерна дроби для струйной обработки имеют достаточно высокую твердость, чтобы обеспечивать особенно хорошие результаты при применении дроби для струйной обработки, и в то же время достаточную пластичность, так что дробь для струйной обработки имеет особенно хороший срок службы. Без намерения вдаваться в теорию, следует исходить из того, что аустенитная хромо-марганцевая сталь при холодной деформации, каковая происходит при столкновении дроби для струйной обработки с подвергаемой струйной обработке заготовкой, не образует деформационный мартенсит, который может быстро сделать известный материал для струйной обработки хрупким, и тем самым может приводить к быстрому износу.

В частности, по сравнению с известными материалами для струйной обработки из хромо-никелевой стали, могут быть достигнуты улучшенная твердость и увеличенный срок службы нержавеющей дроби для струйной обработки. Кроме того, по сравнению с материалами для струйной обработки из хромо-никелевой стали, благоприятным образом может быть достигнуто то, что твердость дроби для струйной обработки во время применения повышается вследствие очень хорошей склонности к холодному упрочнению в результате наклепа, без снижения характеристик пластичности.

Может быть предусмотрено, что дробь для струйной обработки, наряду с зернами дроби для струйной обработки, имеющими аустенитную хромо-марганцевую сталь, имеет другие зерна дроби для струйной обработки, например, металлические или минеральные зерна для дробеструйной обработки.

Предпочтительно может быть предусмотрено, что дробь для струйной обработки имеет зерна для дробеструйной обработки, содержащие аустенитную хромо-марганцевую сталь, в диапазоне от ≥95 мас.% до ≤100 мас.%, в расчете на общую массу нержавеющей дроби для струйной обработки, особенно предпочтительно от ≥98 мас.% до ≤100 мас.%.

Предпочтительно может быть предусмотрено, что материал для струйной обработки состоит из зерен для дробеструйной обработки, имеющих аустенитную хромо-марганцевую сталь.

Предпочтительно может быть предусмотрено, что зерна для дробеструйной обработки, имеющие аустенитную хромо-марганцевую сталь, состоят из аустенитной хромо-марганцевой стали.

Благодаря вышеописанной нержавеющей дроби для струйной обработки, благоприятным образом может быть достигнуто то, что могут быть использованы преимущественные свойства аустенитной хромо-марганцевой стали, в частности, ее твердость и износостойкость, в особенности хорошие для нержавеющей дроби для струйной обработки.

Предпочтительно может быть предусмотрено, что аустенитная хромо-марганцевая сталь имеет от ≥10 мас.% до ≤30 мас.% хрома и от ≥6 мас.% до ≤30 мас.% марганца, причем массовая процентная доля приведена в расчете на общую массу аустенитной хромо-марганцевой стали.

Предпочтительно может быть предусмотрено, что аустенитная хромо-марганцевая сталь включает:

- от >0 мас.% до ≤0,8 мас.% углерода,

- от ≥0 мас.% до ≤1,2 мас.% азота,

- от ≥10 мас.% до ≤30 мас.% хрома,

- от ≥6 мас.% до ≤30 мас.% марганца,

- от ≥0 мас.% до ≤3 мас.% молибдена,

- от ≥0 мас.% до ≤3 мас.% кремния,

- от ≥0 мас.% до ≤2 мас.% меди,

- от ≥0 мас.% до ≤1 мас.% кобальта,

- от ≥0 мас.% до ≤1 мас.% никеля,

- от ≥0 мас.% до ≤1 мас.% вольфрама,

- от ≥0 мас.% до ≤1 мас.% ниобия,

- от ≥0 мас.% до ≤1 мас.% ванадия,

- от ≥0 мас.% до ≤1 мас.% алюминия,

- от ≥0 мас.% до ≤1 мас.% титана, и

- остальное железо,

причем массовая процентная доля приведена в расчете на общую массу аустенитной хромо-марганцевой стали, причем аустенитная хромо-марганцевая сталь предпочтительно имеет углерод и азот совокупно в количестве от ≥0,2 мас.% до ≤1,3 мас.%.

При этом должно быть понятно, что состав может включать загрязняющие примеси, привнесенные в зависимости от условий выплавки.

Предпочтительно может быть предусмотрено, что аустенитная хромо-марганцевая сталь имеет вышеописанный состав.

На основе вышеописанных составов может быть благоприятным образом достигнуто то, что дробь для струйной обработки имеет особенно высокую твердость, и твердость дроби для струйной обработки при применении благоприятным образом дополнительно особенно сильно возрастает. Кроме того, может быть достигнуто то, что дробь для струйной обработки к тому же имеет хорошую коррозионную стойкость.

Предпочтительно может быть предусмотрено, что аустенитная хромо-марганцевая сталь имеет от ≥15 мас.% до ≤19 мас.% хрома и от ≥17 мас.% до ≤21 мас.% марганца, причем массовая процентная доля приведена в расчете на общую массу аустенитной хромо-марганцевой стали.

Предпочтительно может быть предусмотрено, что аустенитная хромо-марганцевая сталь включает:

- от ≥0,1 мас.% до ≤0,3 мас.% углерода,

- от ≥0,55 мас.% до ≤0,65 мас.% азота,

- от ≥15 мас.% до ≤19 мас.% хрома,

- от ≥17 мас.% до ≤21 мас.% марганца,

- от ≥0,05 мас.% до ≤0,15 мас.% молибдена,

- от ≥0,7 мас.% до ≤1,1 мас.% кремния,

- от ≥0 мас.% до ≤0,5 мас.% меди,

- от ≥0 мас.% до ≤0,5 мас.% кобальта,

- от ≥0 мас.% до ≤0,1 мас.% никеля,

- от ≥0 мас.% до ≤0,5 мас.% титана,

- от ≥0 мас.% до ≤0,5 мас.% ванадия,

- от ≥0 мас.% до ≤0,5 мас.% ниобия, и

- остальное железо,

причем массовая процентная доля приведена в расчете на общую массу аустенитной хромо-марганцевой стали, причем аустенитная хромо-марганцевая сталь предпочтительно имеет углерод и азот совокупно в количестве от ≥0,7 мас.% до ≤0,9 мас.%.

При этом должно быть понятно, что состав может включать загрязняющие примеси, привнесенные в зависимости от условий выплавки.

Предпочтительно может быть предусмотрено, что аустенитная хромо-марганцевая сталь включает:

- от ≥0,15 мас.% до ≤0,25 мас.% углерода,

- от ≥0,55 мас.% до ≤0,60 мас.% азота,

- от ≥16 мас.% до ≤18 мас.% хрома,

- от ≥18 мас.% до ≤20 мас.% марганца,

- от ≥0,05 мас.% до ≤0,15 мас.% молибдена,

- от ≥0,8 мас.% до ≤1,0 мас.% кремния,

- от ≥0 мас.% до ≤0,2 мас.% меди,

- от ≥0 мас.% до ≤0,2 мас.% кобальта,

- от ≥0 мас.% до ≤0,2 мас.% никеля,

- от ≥0 мас.% до ≤0,2 мас.% титана,

- от ≥0 мас.% до ≤0,2 мас.% ванадия,

- от ≥0 мас.% до ≤0,2 мас.% ниобия, и

- остальное железо,

причем массовая процентная доля приведена в расчете на общую массу аустенитной хромо-марганцевой стали, причем аустенитная хромо-марганцевая сталь предпочтительно имеет углерод и азот совокупно в количестве от ≥0,7 мас.% до ≤0,85 мас.%.

При этом должно быть понятно, что состав может включать загрязняющие примеси, привнесенные в зависимости от условий выплавки.

Предпочтительно может быть предусмотрено, что аустенитная хромо-марганцевая сталь имеет вышеописанный состав.

Неожиданным образом удалось показать, что дроби для струйной обработки с вышеописанным составом имеют в особенности длительный срок службы.

Предпочтительно может быть предусмотрено, что аустенитная хромо-марганцевая сталь по существу не содержит мартенситных структурных компонентов в результате первичного процесса формирования, или не образует их при холодной деформации.

Предпочтительно может быть предусмотрено, что аустенитная хромо-марганцевая сталь по существу не содержит мартенситных компонентов структуры в условиях первичного процесса формирования, и не образует их при холодной деформации.

Тем самым благоприятным образом может быть достигнуто то, что дробь для струйной обработки при применении не становится более мягкой. Кроме того, благодаря этому благоприятным образом может быть достигнуто то, что дробь для струйной обработки при применении быстро не охрупчивается, несмотря на возрастающую твердость, при остающейся прежней пластичности, благодаря чему обеспечиваются особенно благоприятные характеристики износа.

редпочтительно может быть предусмотрено, что аустенитная хромо-марганцевая сталь имеет ≤5 мас.% мартенситных структурных компонентов вследствие первичного процесса формирования, и/или при холодной деформации образует, более предпочтительно, ≤1 мас.%, особенно предпочтительно ≤0,1 мас.%, причем массовая процентная доля приведена в расчете на общую массу аустенитной хромо-марганцевой стали.

Предпочтительно может быть предусмотрено, что зерна для дробеструйной обработки по существу являются вогнутыми, предпочтительно эллиптическими, особенно предпочтительно сферическими.

Тем самым благоприятным образом может быть достигнуто то, что зерна для дробеструйной обработки при применении деформируются особенно однородно, и дополнительно улучшаются характеристики износа.

Предпочтительно может быть предусмотрено, что ≥90 мас.%, особенно предпочтительно ≥95 мас.%, в частности, ≥99 мас.%, зерен для дробеструйной обработки по существу являются вогнутыми, предпочтительно эллиптическими, особенно предпочтительно сферическими, в расчете на общую массу зерен для дробеструйной обработки.

Предпочтительно может быть предусмотрено, что дробь для струйной обработки имеет насыпную плотность, по измерению согласно стандарту DIN EN ISO 60:2000-01, в диапазоне от ≥3,5 г/см3 до ≤5 г/см3, предпочтительно от ≥4,1 г/см3 до ≤4,6 г/см3.

Предпочтительно может быть предусмотрено, что зерна для дробеструйной обработки имеют в каждом случае самый короткий и самый длинный диаметр, причем дробь для струйной обработки имеет долю зерен для дробеструйной обработки, самый длинный диаметр которых является более, чем в два раза бóльшим, чем их самый короткий диаметр, по измерению согласно стандарту DIN EN ISO 11125-5:2018-12, ≤15%, предпочтительно ≤5%.

Предпочтительно может быть предусмотрено, что зерна для дробеструйной обработки имеют эквивалентный диаметр D50, по измерению согласно стандарту DIN 66165-2:2016-08, в диапазоне от ≤3 мм до ≥0,01 мм, предпочтительно от ≤2,5 мм до ≥0,05, особенно предпочтительно от ≤1 мм до ≥0,09 мм.

Благодаря вышеописанным параметрам благоприятным образом может быть достигнуто то, что дробь для струйной обработки может быть использована наиболее эффективно.

Предпочтительно может быть предусмотрено, что зерна для дробеструйной обработки в качестве нового зерна перед применением имеют первый средний эквивалентный диаметр D50, и после применения в качестве рабочей смеси имеют второй средний эквивалентный диаметр D50, измеренный согласно стандарту DIN 66165-2:2016-08, причем второй средний эквивалентный диаметр D50 является меньшим, чем первый средний эквивалентный диаметр, предпочтительно по меньшей мере на 5% меньшим, особенно предпочтительно меньшим на 10%.

Под «новым зерном» в смысле настоящего изобретения следует понимать зерно для дробеструйной обработки до его применения в первый раз в качестве абразивного материала. Под «зерном для дробеструйной обработки после применения» в смысле настоящего изобретения следует понимать смесь зерен для дробеструйной обработки, которая была использована для обработки в качестве абразивного материала. В частности, под этим следует понимать, что речь идет о рабочей смеси, вес которой в результате компенсирования возникающей при применении потери веса новым зерном в сумме был по меньшей мере однократно полностью выравнен.

Тем самым благоприятным образом может быть достигнуто то, что зерна для дробеструйной обработки при применении лишь незначительно изменяются до состояния усталости материала.

Предпочтительно может быть предусмотрено, что зерна для дробеструйной обработки в качестве нового зерна перед применением имеют твердость, по измерению согласно стандарту DIN EN ISO 6507-1:2018, в диапазоне от ≥200 HV 0,1 до ≤400 HV 0,1, предпочтительно от ≥280 HV 0,1 до ≤360 HV 0,1.

Тем самым благоприятным образом может быть достигнуто то, что дробь для струйной обработки имеет достаточную твердость для многочисленных применений, и в то же время достаточную пластичность для особенно благоприятных характеристик износа.

Предпочтительно может быть предусмотрено, что зерна для дробеструйной обработки в качестве нового зерна перед применением имеют первую твердость, и в качестве рабочей смеси после применения имеют вторую твердость, по измерению согласно стандарту DIN EN ISO 6507-1:2018, причем вторая твердость является большей, чем первая твердость, предпочтительно по меньшей мере на 60% большей, особенно предпочтительно большей по меньшей мере на 65%.

Тем самым благоприятным образом может быть достигнуто то, что для рабочей смеси создается еще улучшенная твердость.

Предпочтительно может быть предусмотрено, что дробь для струйной обработки при применении имеет срок службы, измеренный по среднему эквивалентному диаметру D50, с измерением согласно стандарту DIN 66165-2:2016-08, в диапазоне от ≤0,3 мм до ≥0,01 мм, в испытании на долговечность согласно инструкции SAE J445-Aug2013, 5.3 «100% Replacement Method A», вплоть до 100%-ной накопленной потери, более ≥25000 циклов, предпочтительно ≥28000 циклов, особенно предпочтительно ≥35000 циклов.

Тем самым благоприятным образом может быть достигнуто то, что дробь для струйной обработки является особенно эффективной, и, по сравнению с известными нержавеющими материалами для струйной обработки, ее нужно заменять гораздо реже.

Предпочтительно может быть предусмотрено, что дробь для струйной обработки при применении имеет интенсивность Альмена в точке насыщения, измеренную по среднему эквивалентному диаметру D50, с измерением согласно стандарту DIN 66165-2:2016-08, в диапазоне от ≤0,3 мм до ≥0,01 мм, с использованием пластины Альмена типа «N», согласно инструкции SAE J445-Aug2013 5.4 «Transmitted Energy Arc Height Test», на уровне ≥0,20 мм.

Под точкой насыщения в смысле настоящего изобретения понимают самую раннюю точку кривой измерения высоты изгиба пластины Альмена относительно времени струйной обработки, при которой удвоение времени струйной обработки вызывает максимально десятипроцентное повышение высоты изгиба.

Тем самым благоприятным образом может быть достигнуто то, что дробь для струйной обработки, по сравнению с известными материалами для струйной обработки с более низкой интенсивностью Альмена в точке насыщения, проявляет улучшенный перенос энергии при столкновении с обрабатываемой поверхностью. Тем самым можно благоприятным образом достигать более эффективной обработки дробью для струйной обработки.

Кроме того, изобретением предложено применение вышеописанной нержавеющей дроби для струйной обработки для дробеструйной обработки поверхностей, предпочтительно металлических и неметаллических поверхностей, таких как обрабатываемые детали, в частности, нержавеющие заготовки.

Дополнительые преимущества и предпочтительные варианты исполнения соответствующей изобретению дроби для струйной обработки наглядно разъяснены примерами и фигурами, и в нижеследующем описании. При этом следует принимать во внимание, что примеры и фигуры имеют всего лишь описательный характер, и никак не подразумевают в любой форме ограничение изобретения.

Пример А

Сформировали соответствующую изобретению дробь для струйной обработки, состоящую из зерен для дробеструйной обработки, состоящих из аустенитной хромо-марганцевой стали с

- 0,2 мас.% углерода,

- 0,57 мас.% азота,

- 17 мас.% хрома,

- 19,1 мас.% марганца,

- 0,1 мас.% молибдена,

- 0,9 мас.% кремния,

- ≤0,1 мас.% меди,

- ≤0,1 мас.% кобальта,

- ≤0,1 мас.% никеля,

- ≤0,1 мас.% титана,

- ≤0,1 мас.% ванадия,

- ≤0,1 мас.% ниобия, и

- остальное железо,

в расчете на общую массу аустенитной хромо-марганцевой стали.

Аустенитная хромо-марганцевая сталь по существу не имеет мартенситных структурных компонентов. Зерна для дробеструйной обработки были сферическими с долей несферических частиц менее 15%. Зерна для дробеструйной обработки имеют эквивалентный диаметр D50 по измерению согласно стандарту DIN 66165-2:2016-08 в диапазоне от ≤0,3 мм до ≥0,01 мм, и твердость по измерению согласно стандарту DIN EN ISO 6507-1:2018, 324±14 HV 0,1.

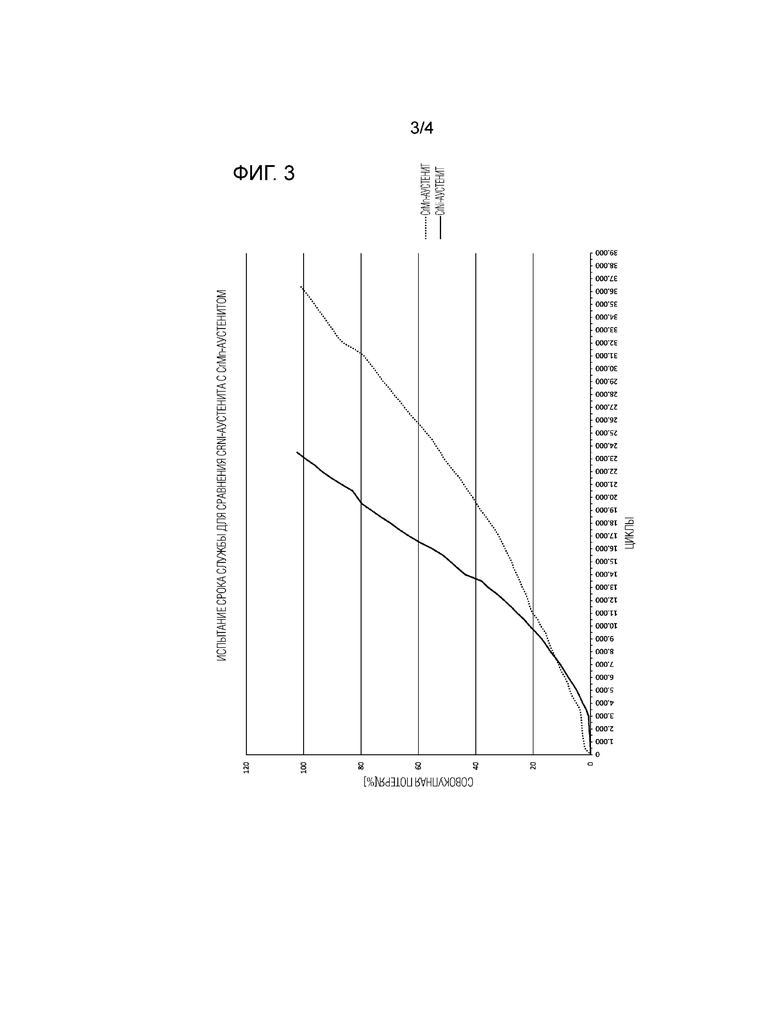

Срок службы исследовали на Дробеструйной Испытательной Машине (далее называемой тестером) согласно инструкции SAE J445 Aug2013. Для этого тестер сначала откалибровали посредством калибровочной дроби для струйной обработки. Для испытания долговечности поместили в тестер 100 г соответствующей изобретению дроби для струйной обработки из Примера А. Для измерения в каждом случае в течение 500 циклов обрабатывали мишень образцом при числе оборотов вала 7800/минуту и числе оборотов барабана 25/минуту. После 500 циклов весь образец просеяли через сито с ячейками 50 мкм, и остаток взвесили. Из этого рассчитали потерю веса, и соотнесли с числом циклов. Остаток пополнили новым зерном соответствующей изобретению дроби для струйной обработки из Примера А до 100 г, и вновь поместили в тестер. Процедуру повторяли, пока не была достигнута в целом потеря в 100 г. Требуемое для этого число циклов количественно выразили как срок службы дроби для струйной обработки. Для соответствующей изобретению дроби для струйной обработки из Примера А получили срок службы до накопленной 100%-ной потери на уровне ≥36000 циклов.

Полученная после испытания долговечности дробь для струйной обработки соответствует рабочей смеси. Средний эквивалентный диаметр D50 рабочей смеси, измеренный согласно стандарту DIN 66165-2:2016-08, оставался в диапазоне от ≤0,3 мм до ≥0,01 мм, причем в целом наблюдали более широкое распределение сравнительно с новым зерном. Рабочая смесь имела твердость по измерению согласно стандарту DIN EN ISO 6507-1:2018 на уровне 575±14 HV 0,1, и тем самым была более, чем на 65% тверже, чем новое зерно.

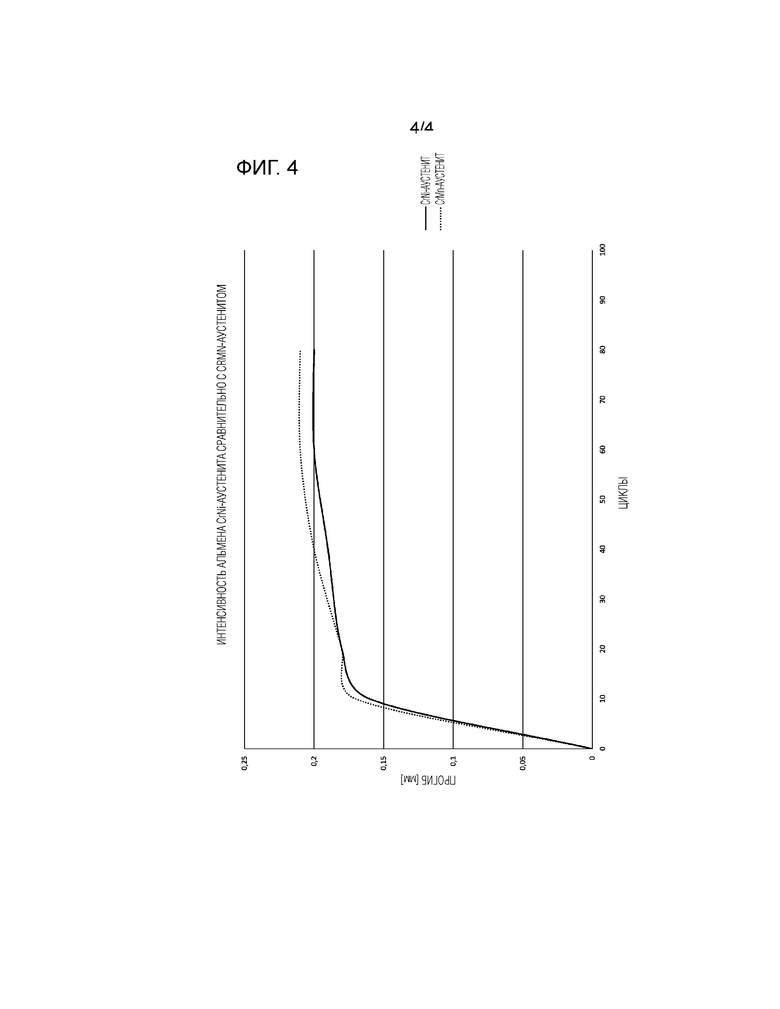

Интенсивность Альмена при точке насыщения также исследовали с использованием Дробеструйной Испытательной Машины согласно инструкции SAE J445 Aug2013. Для этого обрабатывали образцом при числе оборотов вала 7800/минуту и числе оборотов барабана 25/минуту пластину Альмена типа «N» с толщиной 0,79 мм. После каждых 10 циклов измеряли высоту изгиба пластины Альмена с использованием измерительного прибора Альмена с циферблатом, и соотносили с числом циклов (Фиг. 4). Исследование изменения высоты изгиба имело результатом, что при 40 циклах была достигнута точка насыщения, то есть, самая ранняя точка, в которой удвоение времени струйной обработки (числа циклов) вызывает максимально десятипроцентное повышение высоты изгиба. Тем самым в отношении дроби для струйной обработки согласно Примеру А получили интенсивность Альмена при точке насыщения 0,20 мм.

Сравнительный Пример В

Сформировали нержавеющую дробь для струйной обработки, состоящую из зерен для дробеструйной обработки, состоящих из хромо-никелевой стали с

- 0,2 мас.% углерода,

- от ≥18 мас.% до ≤19 мас.% хрома,

- 8 мас.% никеля,

- ≤2 мас.% марганца,

- ≤3 мас.% кремния, и

- остальное железо,

в расчете на общую массу хромо-никелевой стали.

По сравнению с соответствующей изобретению дробью для струйной обработки из Примера А, зерна для дробеструйной обработки Сравнительного Примера В со сравнимым эквивалентным диаметром D50, измеренным согласно стандарту DIN 66165-2:2016-08 в диапазоне от ≤0,3 мм до ≥0,01 мм, имели более низкую твердость, а именно, измеренную согласно стандарту DIN EN ISO 6507-1:2018 с величиной 301±11 HV 0,1.

Для Сравнительного Примера получили срок службы до накопленной 100%-ной потери только <23500 циклов. Средний эквивалентный диаметр D50 рабочей смеси Сравнительного Примера В, измеренный согласно стандарту DIN 66165-2:2016-08, едва изменился сравнительно с новым зерном. Кроме того, рабочая смесь имела твердость, по измерению согласно стандарту DIN EN ISO 6507-1:2018, 512±22 HV 0,1, и тем самым была явно меньшей, чем у соответствующей изобретению дроби для струйной обработки из Примера А. В отношении интенсивности Альмена при точке насыщения для Сравнительного Примера после 40 циклов получили значение интенсивности Альмена только 0,19 мм.

Как показано,

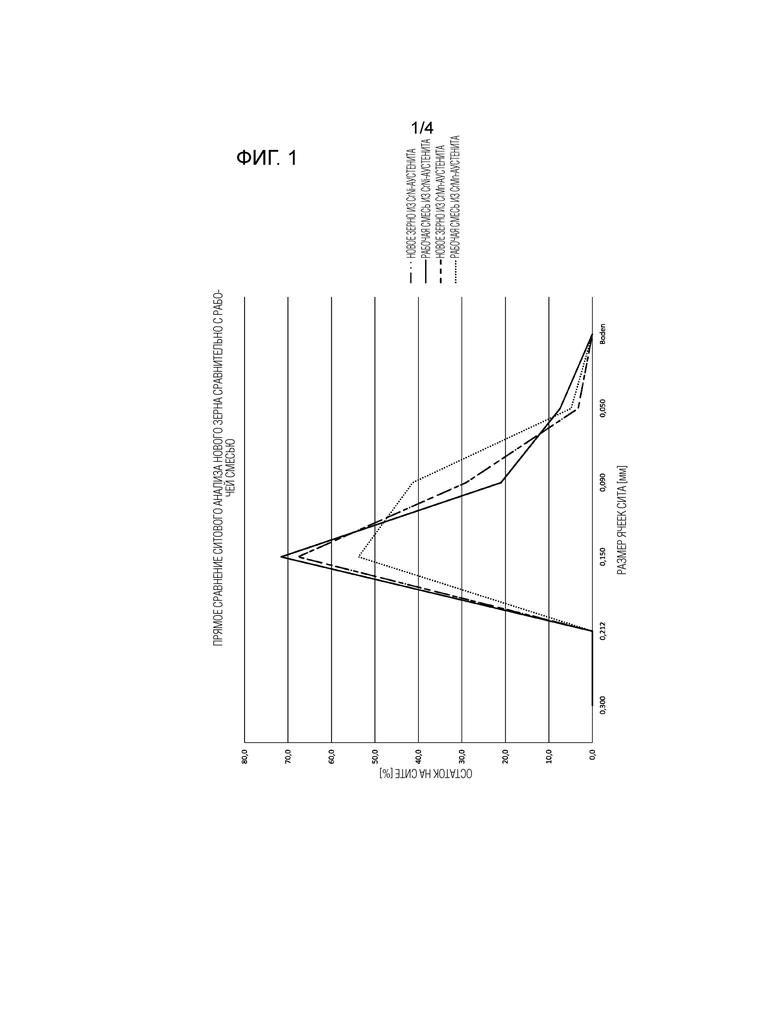

Фиг. 1 представляет диаграмму ситового анализа нового зерна и рабочей смеси соответствующей изобретению дроби для струйной обработки согласно Примеру А и дроби для струйной обработки из хромо-никелевой стали согласно Сравнительному Примеру В,

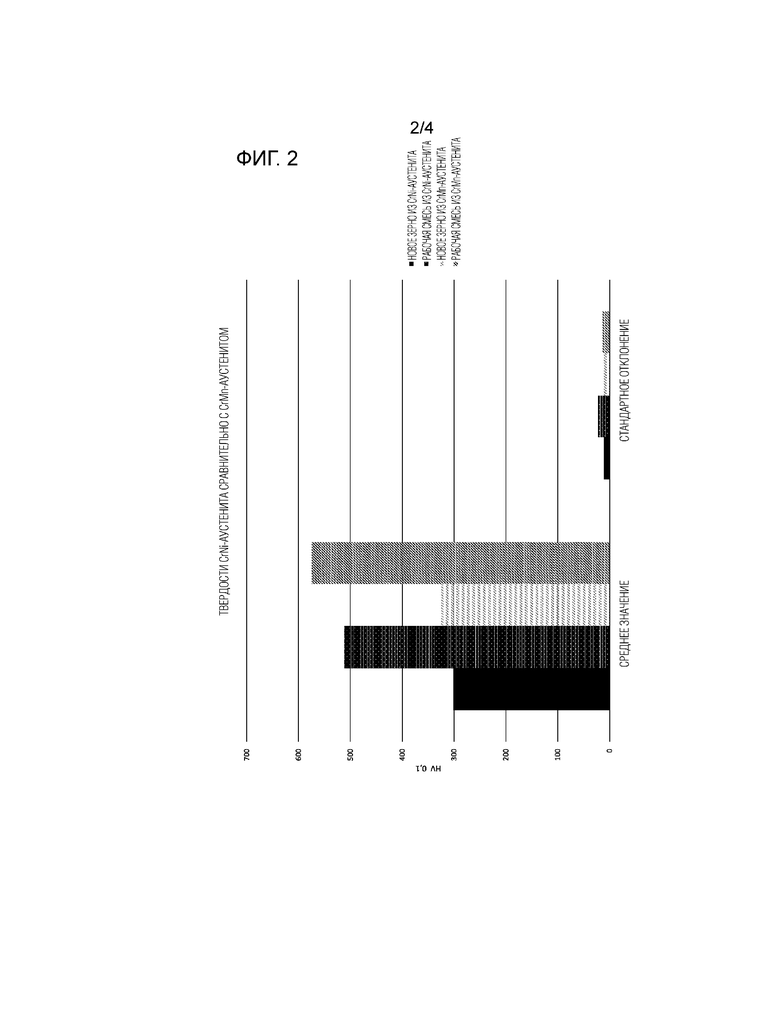

Фиг. 2 представляет диаграмму анализа твердости нового зерна и рабочей смеси соответствующей изобретению дроби для струйной обработки согласно Примеру А и дроби для струйной обработки из хромо-никелевой стали согласно Сравнительному Примеру В, и

Фиг. 3 представляет диаграмму испытания срока службы твердости соответствующей изобретению дроби для струйной обработки согласно Примеру А и дроби для струйной обработки из хромо-никелевой стали согласно Сравнительному Примеру В.

Фиг. 4 представляет диаграмму интенсивности Альмена соответствующей изобретению дроби для струйной обработки согласно Примеру А и дроби для струйной обработки из хромо-никелевой стали согласно Сравнительному Примеру В.

Фиг. 1 показывает диаграмму ситового анализа нового зерна и рабочей смеси соответствующей изобретению дроби для струйной обработки согласно Примеру А (CrMn-аустенит) и дроби для струйной обработки из хромо-никелевой стали согласно Сравнительному Примеру В (CrNi-аустенит). Обе дроби для струйной обработки имеют в качестве нового зерна почти идентичный эквивалентный диаметр. Рабочая смесь соответствующей изобретению дроби для струйной обработки, по сравнению с рабочей смесью Сравнительного Примера В, имеет увеличенную долю с уменьшенным эквивалентным диаметром.

Фиг. 2 показывает диаграмму анализа твердости нового зерна и рабочей смеси соответствующей изобретению дроби для струйной обработки согласно Примеру А и дроби для струйной обработки из хромо-никелевой стали согласно Сравнительному Примеру В. Как новое зерно, так и рабочая смесь соответствующей изобретению дроби для струйной обработки из Примера А в каждом случае благоприятным образом являются более твердыми, чем новое зерно или рабочая смесь из Сравнительного Примера В. Кроме того, твердость между новым зерном и рабочей смесью для соответствующей изобретению дроби для струйной обработки возросла благоприятным образом сильнее, чем для Сравнительного Примера.

Фиг. 3 показывает диаграмму испытания срока службы соответствующей изобретению дроби для струйной обработки согласно Примеру А и дроби для струйной обработки из хромо-никелевой стали согласно Сравнительному Примеру В. Потеря, соотнесенная с числом циклов для соответствующей изобретению дроби для струйной обработки, по сравнению с потерей согласно Сравнительному Примеру, имеет значительно более пологий график, благодаря чему благоприятным образом получается более длительный срок службы.

Фиг. 4 показывает диаграмму испытаний интенсивности Альмена соответствующей изобретению дроби для струйной обработки согласно Примеру А и дроби для струйной обработки из хромо-никелевой стали согласно Сравнительному Примеру В. Обе дроби для струйной обработки после 40 циклов имеют точку насыщения, в которой удвоение числа циклов имеет результатом максимально десятипроцентное повышение прогиба (высоту изгиба) пластины Альмена. При этом дробь для струйной обработки согласно Примеру А в целом проявляет более высокую интенсивность Альмена, из чего при сравнимых условиях испытания можно сделать вывод о сравнительно улучшенном переносе энергии при струйной обработке относительно Сравнительного Примера В.

Изобретение относится к области металлургии, а именно к нержавеющей дроби для струйной обработки, включающей зерна для дробеструйной обработки, имеющие аустенитную хромомарганцевую сталь, в диапазоне от ≥90 до ≤100 мас.% в расчете на общий вес нержавеющей дроби для струйной обработки. Указанная сталь включает, мас.%: от >0 до ≤0,8 углерода, от ≥0 до ≤1,2 азота, от ≥10 до ≤30 хрома, от ≥6 до ≤30 марганца, от ≥0 до ≤3 молибдена, от ≥0 до ≤3 кремния, от ≥0 до ≤2 меди, от ≥0 до ≤1 кобальта, от ≥0 до ≤1 никеля, от ≥0 до ≤1 вольфрама, от ≥0 до ≤1 ниобия, от ≥0 до ≤1 ванадия, от ≥0 до ≤1 алюминия, от ≥0 до ≤1 титана и остальное железо. Дробь обладает требуемыми твердостью и износостойкостью. 2 н. и 27 з.п. ф-лы, 4 ил., 1 пр.

1. Нержавеющая дробь для струйной обработки, включающая зерна для дробеструйной обработки, имеющие аустенитную хромомарганцевую сталь, причем аустенитная хромомарганцевая сталь включает:

от >0 до ≤0,8 мас.% углерода,

от ≥0 до ≤1,2 мас.% азота,

от ≥10 до ≤30 мас.% хрома,

от ≥6 до ≤30 мас.% марганца,

от ≥0 до ≤3 мас.% молибдена,

от ≥0 до ≤3 мас.% кремния,

от ≥0 до ≤2 мас.% меди,

от ≥0 до ≤1 мас.% кобальта,

от ≥0 до ≤1 мас.% никеля,

от ≥0 до ≤1 мас.% вольфрама,

от ≥0 до ≤1 мас.% ниобия,

от ≥0 до ≤1 мас.% ванадия,

от ≥0 до ≤1 мас.% алюминия,

от ≥0 до ≤1 мас.% титана и

остальное железо,

причем массовая процентная доля приведена в расчете на общую массу аустенитной хромомарганцевой стали.

2. Нержавеющая дробь для струйной обработки по п. 1,

причем аустенитная хромомарганцевая сталь имеет углерод и азот совокупно в количестве от ≥0,2 до ≤1,3 мас.%.

3. Нержавеющая дробь для струйной обработки по одному из пп. 1 или 2, причем аустенитная хромомарганцевая сталь включает:

от ≥0,1 до ≤0,3 мас.% углерода,

от ≥0,55 до ≤0,65 мас.% азота,

от ≥15 до ≤19 мас.% хрома,

от ≥17 до ≤21 мас.% марганца,

от ≥0,05 до ≤0,15 мас.% молибдена,

от ≥0,7 до ≤1,1 мас.% кремния,

от ≥0 до ≤0,5 мас.% меди,

от ≥0 до ≤0,5 мас.% кобальта,

от ≥0 до ≤0,1 мас.% никеля,

от ≥0 до ≤0,5 мас.% титана,

от ≥0 до ≤0,5 мас.% ванадия,

от ≥0 до ≤0,5 мас.% ниобия и

остальное железо,

причем массовая процентная доля приведена в расчете на общую массу аустенитной хромомарганцевой стали.

4. Нержавеющая дробь для струйной обработки по одному из пп. 1-3,

причем аустенитная хромомарганцевая сталь имеет углерод и азот совокупно в количестве от ≥0,7 до ≤0,9 мас.%.

5. Нержавеющая дробь для струйной обработки по одному из пп. 1-4, причем аустенитная хромомарганцевая сталь по существу не содержит мартенситных структурных компонентов вследствие первичного процесса формирования, или не образует их при холодной деформации.

6. Нержавеющая дробь для струйной обработки по одному из пп. 1-5, причем зерна для дробеструйной обработки по существу являются вогнутыми.

7. Нержавеющая дробь для струйной обработки по одному из пп. 1-5, причем зерна для дробеструйной обработки по существу являются эллиптическими.

8. Нержавеющая дробь для струйной обработки по одному из пп. 1-5, причем зерна для дробеструйной обработки по существу являются сферическими.

9. Нержавеющая дробь для струйной обработки по одному из пп. 1-8, причем дробь для струйной обработки имеет насыпную плотность в диапазоне от ≥3,5 до ≤5 г/см3.

10. Нержавеющая дробь для струйной обработки по одному из пп. 1-9, причем дробь для струйной обработки имеет насыпную плотность в диапазоне от ≥4,1 до ≤4,6 г/см3.

11. Нержавеющая дробь для струйной обработки по одному из пп. 1-10, причем зерна для дробеструйной обработки имеют в каждом случае самый короткий и самый длинный диаметр, причем дробь для струйной обработки имеет долю зерен для дробеструйной обработки, самый длинный диаметр которых является более чем в два раза большим, чем их самый короткий диаметр, ≤15%.

12. Нержавеющая дробь для струйной обработки по одному из пп. 1-11, причем зерна для дробеструйной обработки имеют в каждом случае самый короткий и самый длинный диаметр, причем дробь для струйной обработки имеет долю зерен для дробеструйной обработки, самый длинный диаметр которых является более чем в два раза большим, чем их самый короткий диаметр, ≤5%.

13. Нержавеющая дробь для струйной обработки по одному из пп. 1-12, причем зерна для дробеструйной обработки имеют средний эквивалентный диаметр D50 в диапазоне от ≤3 до ≥0,01 мм.

14. Нержавеющая дробь для струйной обработки по одному из пп. 1-13, причем зерна для дробеструйной обработки имеют средний эквивалентный диаметр D50 в диапазоне от ≤2,5 до ≥0,05 мм.

15. Нержавеющая дробь для струйной обработки по одному из пп. 1-14, причем зерна для дробеструйной обработки имеют средний эквивалентный диаметр D50 в диапазоне от ≤1 до ≥0,09 мм.

16. Нержавеющая дробь для струйной обработки по одному из пп. 1-15, причем зерна для дробеструйной обработки в качестве нового зерна перед применением имеют первый средний эквивалентный диаметр D50, а после применения в качестве рабочей смеси имеют второй средний эквивалентный диаметр D50, причем второй средний эквивалентный диаметр является меньшим, чем первый средний эквивалентный диаметр.

17. Нержавеющая дробь для струйной обработки по одному из пп. 1-16, причем зерна для дробеструйной обработки в качестве нового зерна перед применением имеют первый средний эквивалентный диаметр D50, а после применения в качестве рабочей смеси имеют второй средний эквивалентный диаметр D50, причем второй средний эквивалентный диаметр является по меньшей мере на 5% меньшим, чем первый средний эквивалентный диаметр.

18. Нержавеющая дробь для струйной обработки по одному из пп. 1-17, причем зерна для дробеструйной обработки в качестве нового зерна перед применением имеют первый средний эквивалентный диаметр D50, а после применения в качестве рабочей смеси имеют второй средний эквивалентный диаметр D50, причем второй средний эквивалентный диаметр является по меньшей мере на 10% меньшим, чем первый средний эквивалентный диаметр.

19. Нержавеющая дробь для струйной обработки по одному из пп. 1-18, причем зерна для дробеструйной обработки в качестве нового зерна перед применением имеют твердость в диапазоне от ≥200 до ≤400 HV 0,1.

20. Нержавеющая дробь для струйной обработки по одному из пп. 1-19, причем зерна для дробеструйной обработки в качестве нового зерна перед применением имеют твердость в диапазоне от ≥280 до ≤360 HV 0,1.

21. Нержавеющая дробь для струйной обработки по одному из пп. 1-20, причем зерна для дробеструйной обработки в качестве нового зерна перед применением имеют первую твердость, а в качестве рабочей смеси после применения имеют вторую твердость, причем вторая твердость является большей, чем первая твердость.

22. Нержавеющая дробь для струйной обработки по одному из пп. 1-21, причем зерна для дробеструйной обработки в качестве нового зерна перед применением имеют первую твердость, а в качестве рабочей смеси после применения имеют вторую твердость, причем вторая твердость является по меньшей мере на 60% большей, чем первая твердость.

23. Нержавеющая дробь для струйной обработки по одному из пп. 1-22, причем зерна для дробеструйной обработки в качестве нового зерна перед применением имеют первую твердость, а в качестве рабочей смеси после применения имеют вторую твердость, причем вторая твердость является большей по меньшей мере на 65%, чем первая твердость.

24. Нержавеющая дробь для струйной обработки по одному из пп. 1-23, причем дробь для струйной обработки при применении имеет срок службы, измеренный по среднему эквивалентному диаметру D50 в диапазоне от ≤0,3 до ≥0,01 мм, в испытании на долговечность вплоть до 100%-ной накопленной потери, ≥25000 циклов.

25. Нержавеющая дробь для струйной обработки по одному из пп. 1-24, причем дробь для струйной обработки при применении имеет срок службы, измеренный по среднему эквивалентному диаметру D50 в диапазоне от ≤0,3 до ≥0,01 мм, в испытании на долговечность вплоть до 100%-ной накопленной потери, ≥28000 циклов.

26. Нержавеющая дробь для струйной обработки по одному из пп. 1-25, причем дробь для струйной обработки при применении имеет срок службы, измеренный по среднему эквивалентному диаметру D50 в диапазоне от ≤0,3 до ≥0,01 мм, в испытании на долговечность вплоть до 100%-ной накопленной потери, ≥35000 циклов.

27. Нержавеющая дробь для струйной обработки по одному из пп. 1-26, причем дробь для струйной обработки включает зерна для дробеструйной обработки, имеющие аустенитную хромомарганцевую сталь, в диапазоне от ≥90 до ≤100 мас.%, в расчете на общую массу нержавеющей дроби для струйной обработки.

28. Применение нержавеющей дроби для струйной обработки по одному из пп. 1-27, для дробеструйной обработки поверхностей.

29. Применение п. 28, причем обрабатываемые поверхности являются металлическими и неметаллическими поверхностями, такими как обрабатываемые детали, в частности нержавеющими заготовками.

| WO 2018117476 A1, 28.06.2018 | |||

| Механизм распалубки | 1979 |

|

SU827297A1 |

| СТАЛЬНАЯ ЛИТАЯ ДРОБЬ | 2009 |

|

RU2406777C1 |

| CN 106337154 A, 18.01.2017 | |||

| CN 1180118 C, 15.12.2004. | |||

Авторы

Даты

2024-07-09—Публикация

2020-11-19—Подача