Изобретение относится к черной металлургии, в частности к традиционной и порошковой, к литым и порошковым сплавам на основе железа и системы железо-марганец со структурой гексагонального έ-мартенсита, антифрикционным наноструктурированным износостойким демпфирующим с эффектом памяти формы высокопрочным метастабильным и изделиям с использованием данного сплава для работы при нормальной и отрицательных температурах с универсальным применением в конструкциях общего и специального машиностроения.

Сущность изобретения. Предложен многофункциональный антифрикционный наноструктурированный износостойкий демпфирующий с эффектом памяти формы высокопрочный сплав на метастабильной основе железа и системы Fe-Mn, отличающийся тем, что дополнительно содержит азот при следующем соотношении компонентов, мас.%:

причем структура содержит 5-95% фазы ε-мартенсит, остальное фазы γ-аустенит и/или α-мартенсит.

Сплав может дополнительно содержать, мас.%:

Заявляемый сплав отличается тем, что обладает twinning-эффектом.

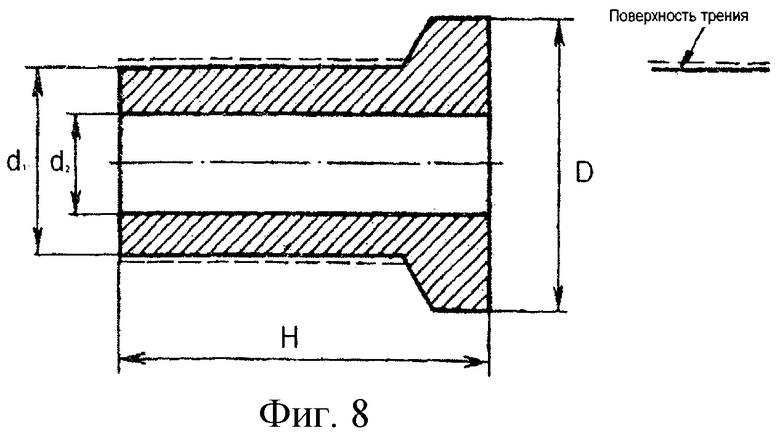

Предложенное изделие, выполненное целиком и/или содержащее рабочую поверхность из антифрикционного наноструктурированного износостойкого демпфирующего с эффектом памяти формы высокопрочного метастабильного сплава на основе железа со структурой гексагонального ε-мартенсита, отличающееся тем, что оно выполнено из этого сплава, содержащего, мас.%: марганец 5,0-44,0, углерод 0,001-0,3, азот 0,03-0,12, железо остальное и имеющего структуру, содержащую 5-95% фазы ε-мартенсита, остальное метастабильные фазы γ-аустенит и/или α-мартенсит. Сплав может дополнительно содержать кремний и/или кобальт при следующем соотношении компонентов, мас.%: 0,5-8,0, а также один или несколько элементов из группы, содержащей титан 0,06-1,0, ванадий 0,06-0,20, ниобий 0,05-0,20 (фиг.8-13), обеспечивающий заявляемым изделиям уникальный комплекс свойств: эффект самоорганизации наноструктурированных композиций, эффект самоупрочнения и самосмазывания поверхностей трения, эффект самогашения вибраций и шумов.

Изобретение иллюстрируется графиками.

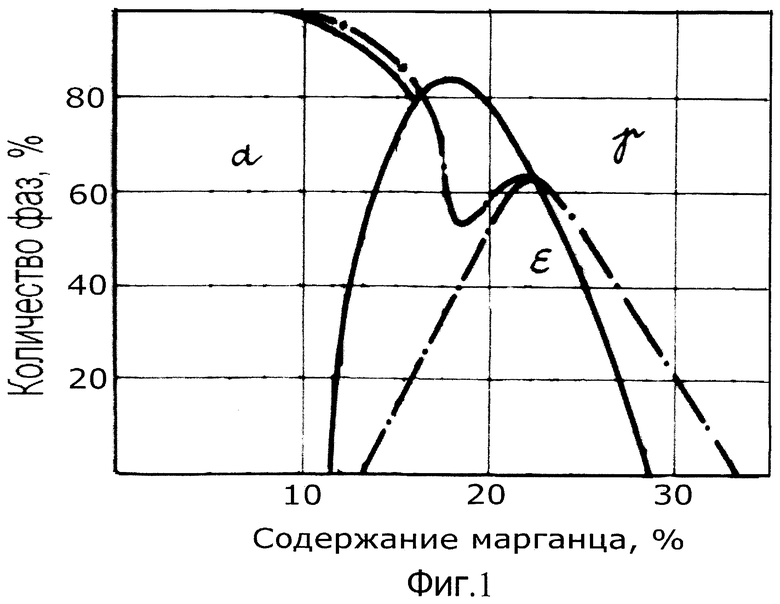

Фиг.1 - фазовая диаграмма железомарганцевых сталей и сплавов, полученных методами традиционной и порошковой металлургии, в заявленном интервале содержания марганца 5-44%.

Фиг.2 - структура гексагонального ε-мартенсита системы Fe-Mn в состоянии после закалки (×1000).

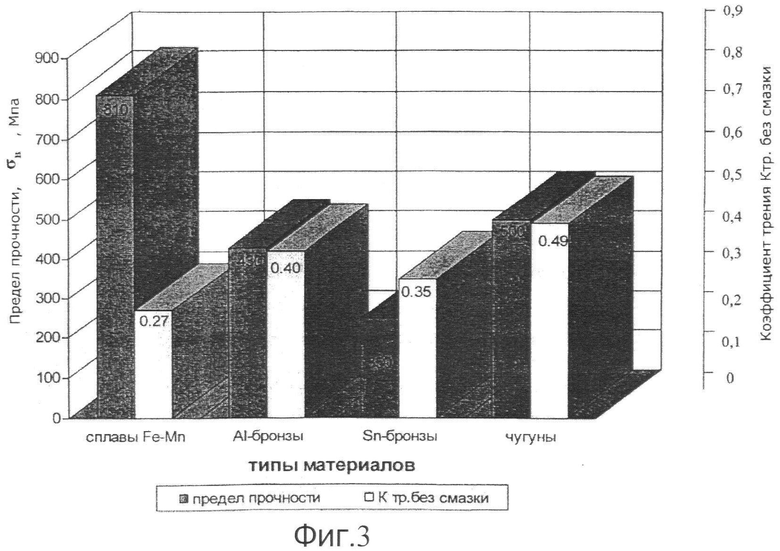

Фиг.3 - сравнительные механические и антифрикционные свойства заявляемых наноструктурированных и стандартно применяемых антифрикционных материалов.

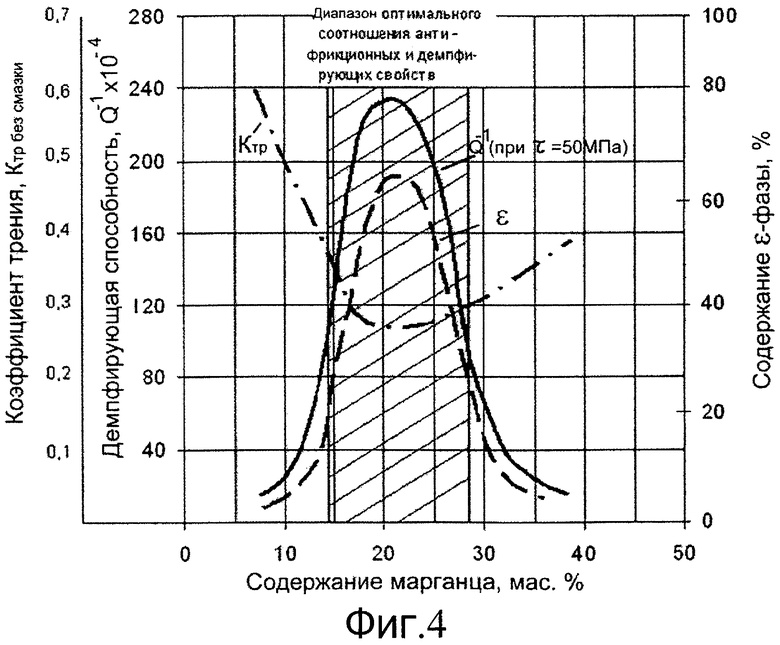

Фиг.4 - изменение трибологических и диссипативных свойств железомарганцевых сплавов в зависимости от содержания марганца.

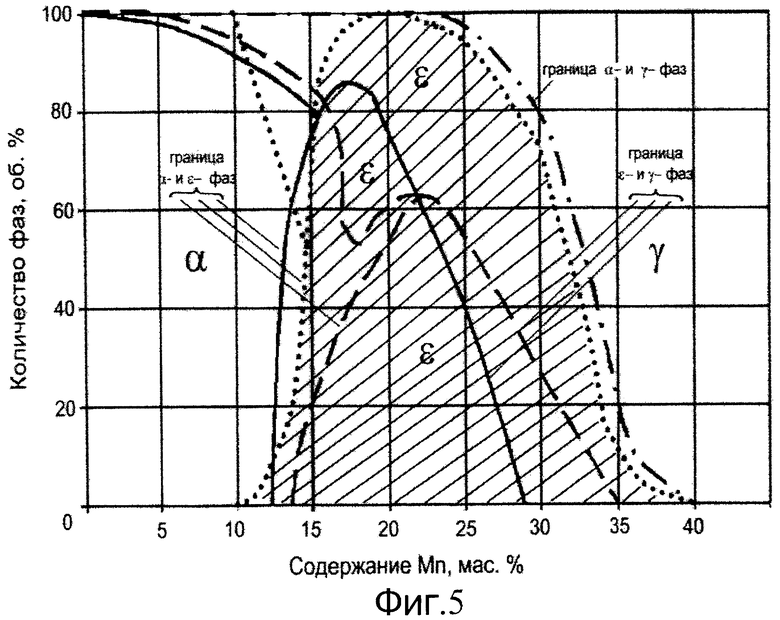

Фиг.5 - изменение структурного и фазового состава на поверхностях интенсивного трения.

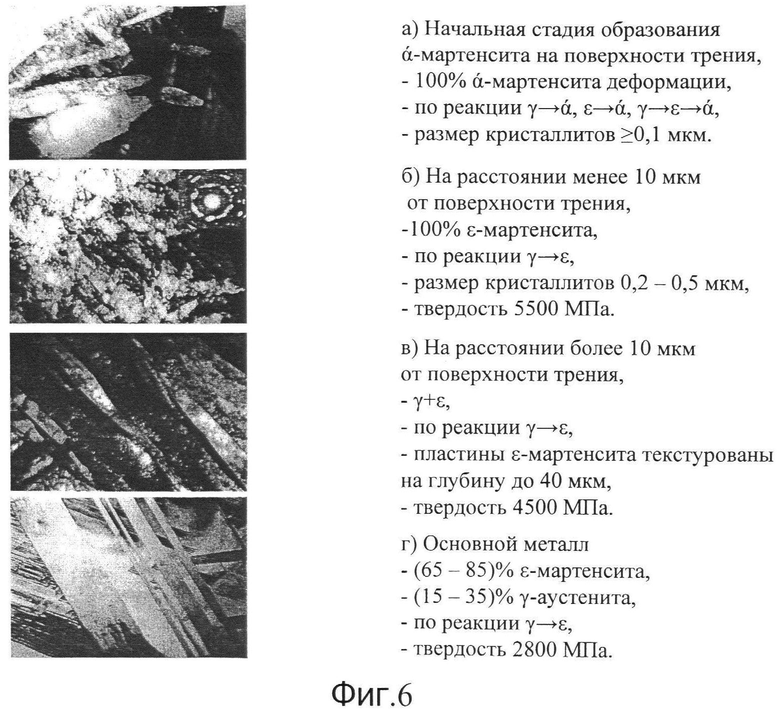

Фиг.6 - изменение структуры и фазового состава, микротвердости по глубине упрочненного наноструктурированного слоя антифрикционного сплава на основе метастабильного ε-мартенсита.

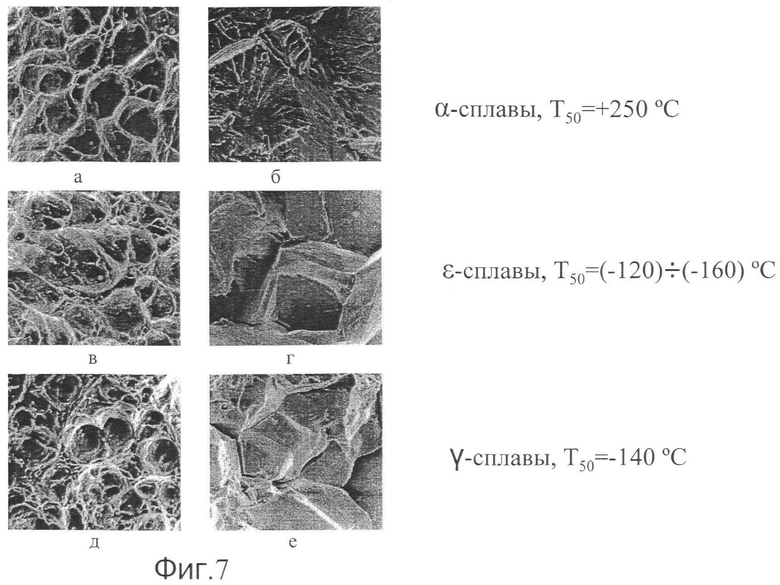

Фиг.7 - фрактограммы поверхностей изломов ударных образцов α-, ε- и γ-сплавов системы Fe-Mn при температурах верхнего (а, в, д) и нижнего (б, г, е) порогов хладноломкости (×1000).

Фиг.8 - детали, изготовленные из нового класса антифрикционных наноструктурированных материалов. Втулка двигателя.

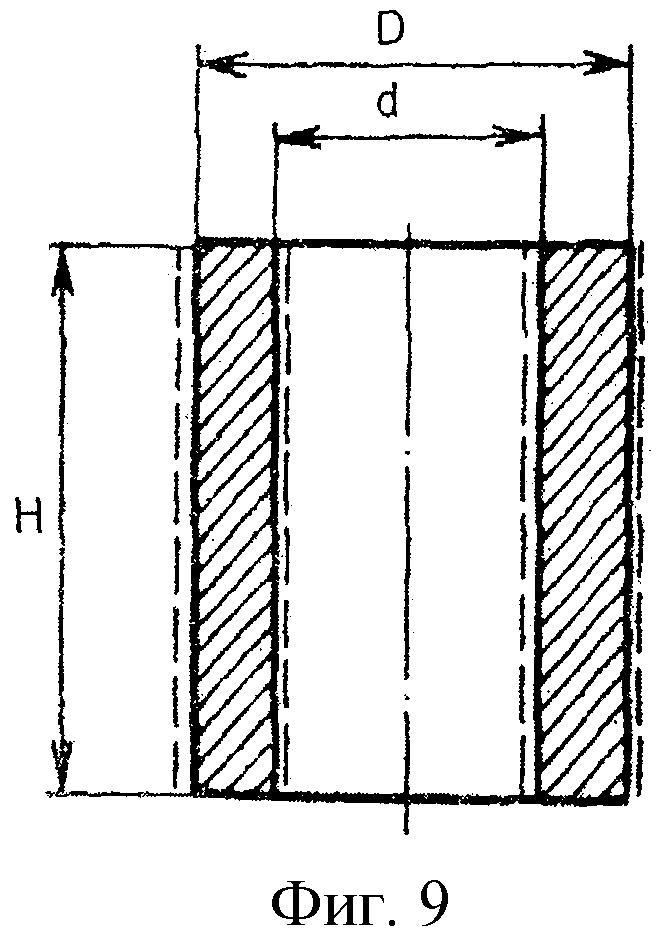

Фиг.9 - втулка системы гидропривода.

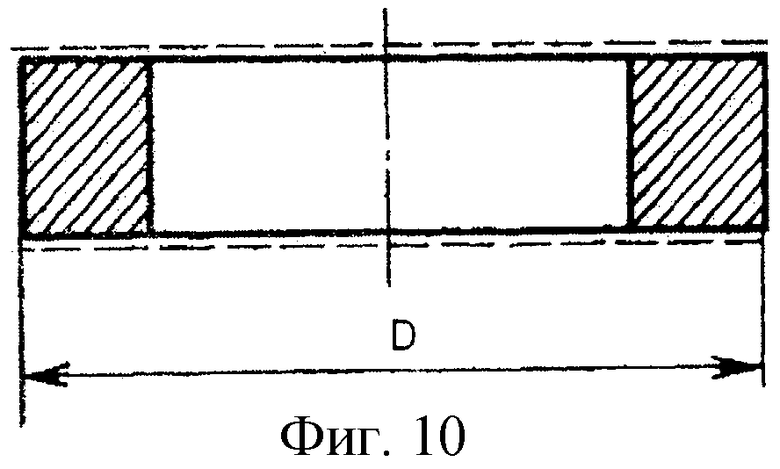

Фиг.10 - подпятник системы гидропривода.

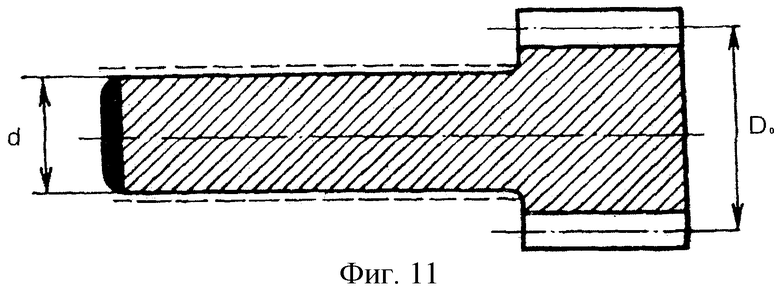

Фиг.11 - шестерня - вал масляного насоса с модулем зуба 2,5-3,5.

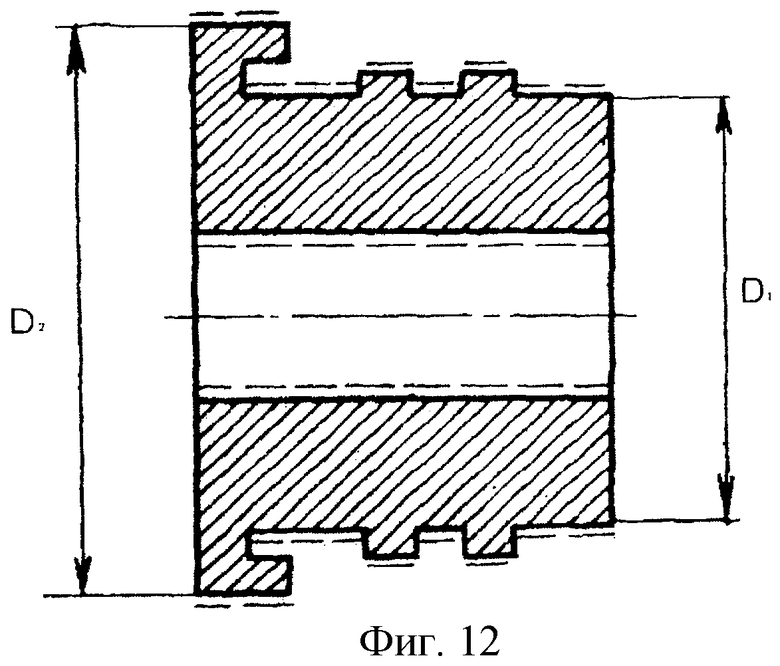

Фиг.12 - втулка масляного насоса.

Фиг.13 - детали двигателя: фланцы, ступицы, сепараторы, втулки, стаканы, ниппели, уплотнения.

Изобретение относится к черной металлургии, в частности к традиционной и порошковой, и касается антифрикционных наноструктурированных износостойких демпфирующих с эффектом памяти формы высокопрочных метастабильных сплавов как литых, так и порошковых на основе железа, содержащих марганец в качестве основного легирующего элемента, отличающихся тем, что дополнительно содержат азот, а также изделий, выполненных из заявляемых сплавов. Заявляемые сплавы могут быть получены в виде отливок, поковок, листа или сортового проката, в виде порошка и компактных изделий из них.

Присутствие марганца в заявляемых сплавах в качестве основного легирующего элемента не является достаточным условием для достижения заявляемого комплекса физико-механических и специальных свойств. Необходимыми условиями являются: наличие в исходной структуре фазы ε-мартенсит с гексагональной плотноупакованной (ГПУ) решеткой, образующейся при закалке по реакции γ→ε (мартенсит охлаждения); оптимальное соотношение в исходной структуре метастабильных фаз γ-аустенит и ε-мартенсит, обеспечивающих формирование ультрадисперсных фаз деформации, состоящих из мартенсита деформации, образованного по реакциям γ→ε, γ→α, γ→ε→α (tripp-эффект), и двойников деформации и дефектов упаковки высокой дисперсности и плотности (twinning-эффект) [монография «Высокомарганцовистые стали и сплавы», Т.Ф.Волынова, М.: Металлургия, 1988 г. 343 с.].

Присутствие азота в заявляемых сплавах обеспечивает повышение прочности, твердости, пластичности, износостойкости как в состоянии после закалки, так и после холодной деформации. Азот измельчает зерно и снижает склонность к росту зерна при нагреве под закалку; оказывает влияние на морфологию и химический состав упрочняющих фаз - нитридов и карбонитридов, количество и степень дисперсности которых возрастает с увеличением содержания азота. Азот снижает уровень энергии дефекта упаковки марганцовистого аустенита, что приводит к повышению дисперсности структур деформации: расщепленные подвижные дислокации высокой плотности, связанные с дефектами упаковки и двойниками деформации [монография «Высокоазотистые стали. Металлургия под давлением», Цоло В.Рашев, София.: Издательство Болгарской АН, 1995 г. 268 с.].

Впервые получены сплавы на основе системы Fe-Mn, содержащие максимально возможное количество ε-мартенсита (до 95%) (фиг.1, 2), на основе которых разработаны заявляемые составы. Аналогов в мировой и отечественной практике нет.

Поскольку железомарганцевые сплавы с заявляемым уникальным комплексом свойств как в мировой, так и в отечественной практике не применялись, аналоги и прототип выбирались по следующим признакам: назначению (антифрикционные, демпфирующие, с эффектом памяти формы), по уровню прочности; содержанию марганца; содержанию ε-мартенсита в структуре.

Антифрикционные сплавы. Известные антифрикционные материалы для узлов трения скольжения: чугуны, бронзы, легкоплавкие сплавы - баббиты на основе свинца, олова, цинка или алюминия. Лучшими антифрикционными материалами являются бронзы, а из бронз - оловянистые (~10% Sn). Однако бронзы не могут выдержать больших давлений из-за низкой прочности (фиг.3) (при изменении плотности порошковых сплавов от 15 до 80% предел прочности - σв изменяется от 10 до 120 МПа у оловянистых и до 320 МПа у алюминиевых бронз) и из-за сравнительно небольшого нагрева (низкая температура плавления). К тому же бронзы состоят из таких дефицитных элементов, как медь, олово, свинец, и детали, изготовленные из бронз, очень дороги. Бронзы уступают заявляемым сплавам по диссипативным свойствам - декремент затухания заявляемых сплавов Ψ=40%, штатных бронз <5%. Второе место после бронзовых занимают подшипники из сплавов железа, в их числе порошковые и чугуны. Прочность чугунов достигает 500 МПа (фиг.3), однако их применение ограничено невысокими нагрузками и малыми скоростями. Одни из последних - подшипники на основе алюминия, широко применяемые для двигателей внутреннего сгорания.

Теоретические предпосылки использования особенностей структуры ε-мартенсита, имеющего ГПУ-решетку, в качестве основы при разработке нового класса антифрикционных материалов, а также демпфирующих и с эффектом памяти формы [монография «Высокомарганцовистые стали и сплавы», Т.Ф.Волынова, Металлургия, 1988 г., 343 с.]:

- соотношение осей с/α=1,604, близкое к идеальному, обеспечивающее наименьшее число действующих систем скольжения и преимущественное развитие базисного скольжения (наименьший коэффициент трения при идеальном соотношении с/α=1,63);

- нестабильность структурных составляющих системы Fe-Mn, наличие в системе всех трех известных для сплавов на железной основе мартенситных превращений (γ→ε, γ→α, γ→ε→α), которые могут происходить одновременно и обеспечивать самоорганизацию наноструктурированных композиций на поверхностях интенсивного трения;

- низкий уровень энергии дефекта упаковки марганцовистого аустенита, обеспечивающие возможность образования высокой степени дисперсности дефектов упаковки и двойников деформации метастабильных наноструктур деформации - twmning-эффект.

Результаты эксперимента подтвердили теоретические предпосылки: установлена четко выраженная корреляция между коэффициентом трения, износостойкостью и количеством ε-мартенсита; материалы с гексагональной структурой по сравнению с другими решетками (ОЦК и ГЦК) имеют более высокую износостойкость: интенсивность изнашивания I=0,018 для ε-сплавов, I=0,045 для α-сплавов, I=0,083 мг/м2м для γ-сплавов) и более низкий коэффициент трения (Фиг.4).

Наиболее близким по технической сущности и достигаемому результату, по составу и структуре к заявляемому сплаву является антифрикционный сплав на основе железа [3]. В сплаве-прототипе [3] данных по демпфирующим свойствам и эффекту памяти формы, по морфологии и кинетике формирования наноструктурированных композиций на поверхностях трения, обеспечивающих повышение трибологических свойств заявляемых сплавов (твердости, износостойкости, коэффициента трения) и уникальных свойств изделий, изготовленных из этих сплавов, нет.

Сплав [3] содержит, мас.%

может дополнительно содержать, мас.%:

Сплав-прототип обладает следующими свойствами: предел прочности: σв=600-850 МПа при коэффициенте трения КТР.БЕЗ СМАЗКИ=0,25-0,35, КТР. СО СМАЗКОЙ=0,01. Недостатком сплава-прототипа [3], как конструкционного материала, является несоответствие уровня конструкционной прочности все возрастающим требованиям к антифрикционным материалам по скоростям скольжения и удельным нагрузкам в узлах трения современных механизмов и машин. Задача повышения прочности в сплаве-прототипе и заявляемом решена через увеличение количества ε-мартенсита за счет легирования кобальтом (0,5-8,0) и/или кремнием (0,5-8,0), и обеспечивающего для сплава-прототипа уровень прочности σв=600-850 МПа, недостаточный для заявляемого сплава. Задача дополнительного повышения прочности в заявляемом сплаве на Δσв=50-100 МПа может быть решена через легирование азотом N, а также дополнительного легирования карбидо- и нитридообразующими: титаном, ниобием, ванадием (Ti, Nb, V), где впервые сочетание высокой прочности, низкого коэффициента трения и высокой износостойкости достигается за счет твердорастворного упрочнения и использования способности к упрочнению метастабильного марганцовистого аустенита за счет образования фаз деформации (известный tripp-эффект) и высокой степени дефектности двойников деформации и дефектов упаковки - twinnig-эффект, за счет самоорганизации управляемых наноструктурированных композиций на поверхности трения.

Известен антифрикционный порошковый материал на основе железа [1], содержащий, мас.%:

Исходя из химического состава и плотности (20-30% пор) можно предположить, что данный материал обладает следующими механическими свойствами: σв=200-250 МПа; δ<2%; Т50=(+400)-(+450)°С; КТР. БЕЗ СМАЗКИ=0,1; КТР. СО СМАЗКОЙ=0,006.

При низком коэффициенте трения существенным недостатком сплава [1] являются низкая прочность при почти нулевой пластичности, низкая технологичность и большие трудозатраты при изготовлении. При этом сплав [1] имеет ограничения по нагрузкам и скоростям скольжения и значительно уступает заявляемым сплавам по прочности и долговечности.

Известен антифрикционный материал на основе железа - литой чугун следующего состава [2], мас.%:

Сплав [2] обладает следующими механическими и трибологическими свойствами: σВ=334-556 МПа; КТР.=0,026-0,121. Исходя из химического состава индекс демпфирования составляет не выше 5%.

Порошковые спеченные сплавы на основе железа [1], как и литые чугуны [2], при удовлетворительных антифрикционных свойствах имеют ограничения в применении по скорости скольжения и нагрузке, при их возрастании недопустимо уменьшается толщина масляной пленки. Меньшая по сравнению с литыми подшипниками прочность обусловлена значительной пористостью порошковых сплавов, что вызывает повышенную чувствительность к ударам и давлению на кромку.

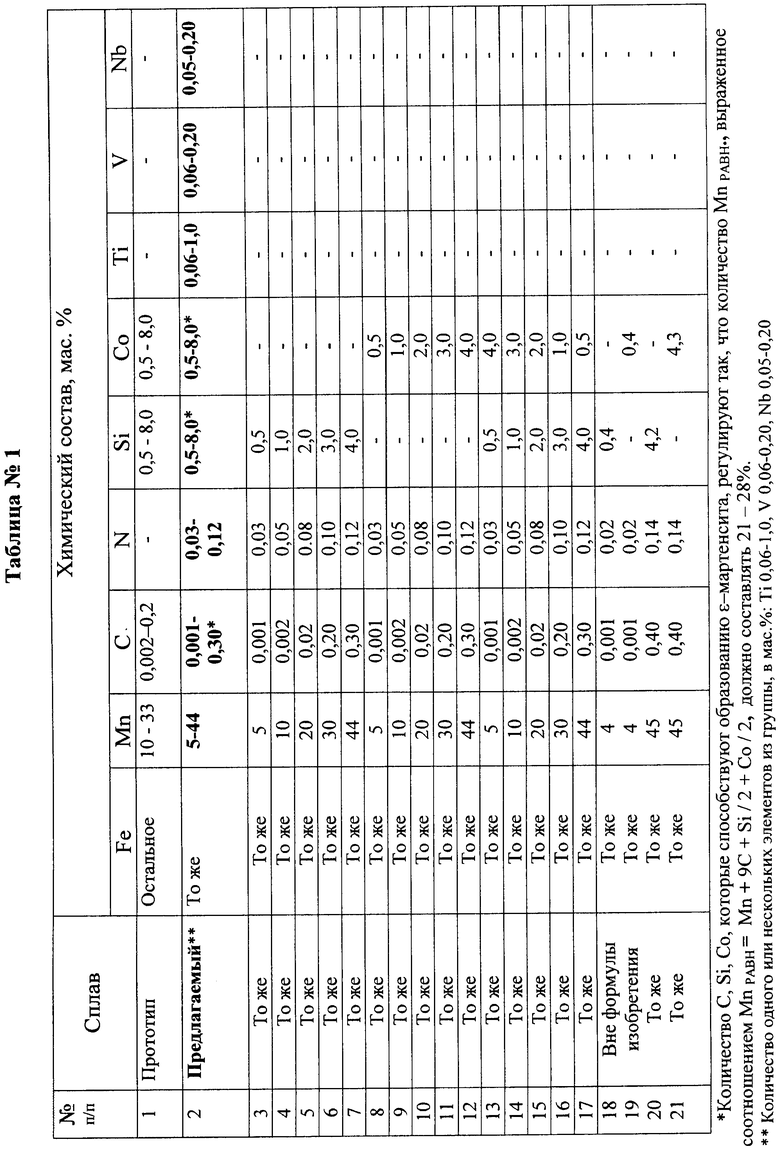

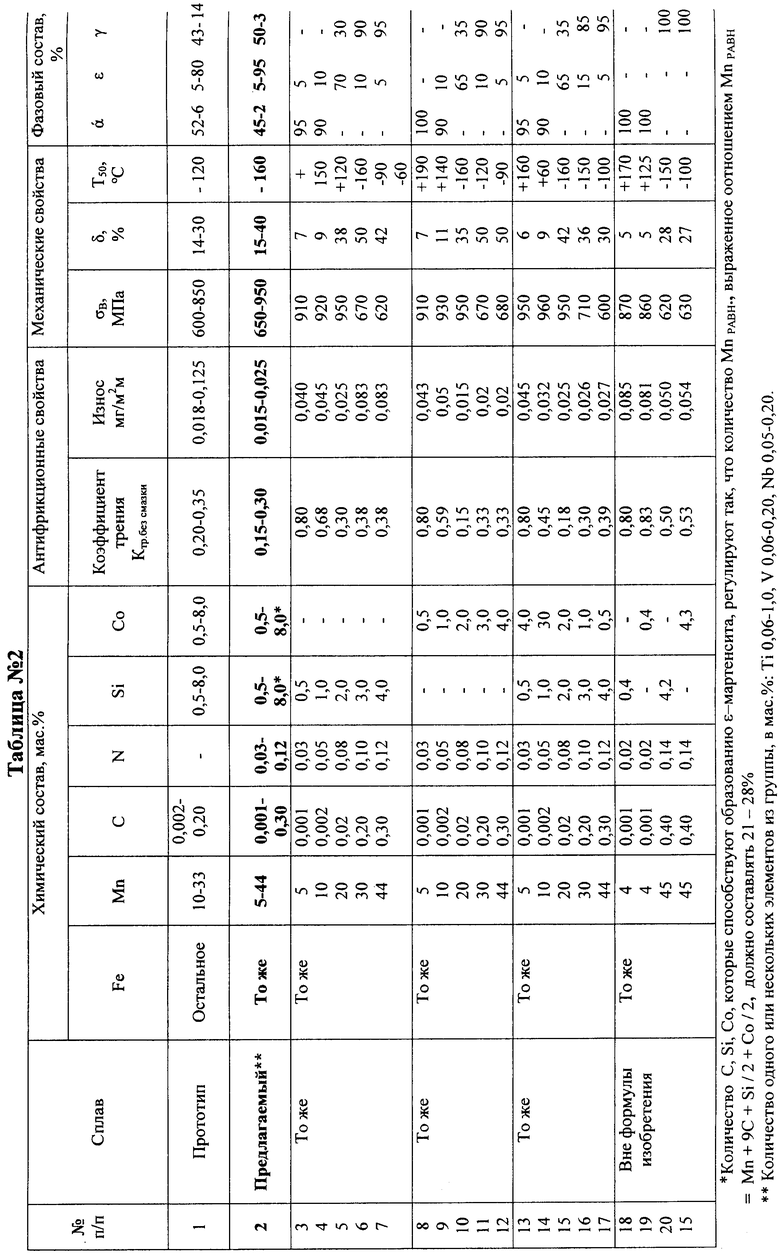

Химический состав заявляемых антифрикционных сплавов и прототипа [3] представлены в таблице №1, механические и трибологические свойства - в таблице №2.

Демпфирующие сплавы. Реализация высоких демпфирующих свойств заявляемых материалов на основе системы Fe-Mn обеспечивает самогашение и снижение уровня вибраций и шумов, возникающих при работе в узлах трения механизмов и машин, а следовательно, повышение вибрационной и динамической прочности, надежности, долговечности и срока службы изготовленных из заявляемых сплавов деталей узлов трения. Использование демпфирующих материалов позволяет воспрепятствовать передаче вибраций на основную конструкцию, улучшить экологические условия труда за счет снижения воздействия вредных колебаний и вибраций на человеческий организм. Способность гасить энергию механических колебаний этих сплавов обусловлена высоким внутренним трением.

Известные классические демпфирующие сплавы на основе Mg, Cu-Mn не получили широкого распространения в промышленности, а в качестве конструкционных не применяются, так как в большинстве случаев либо обладают низкими механическими или технологическими свойствами, либо элементы, входящие в их состав, являются дефицитными или дорогостоящими. Заявляемые сплавы превосходят по прочности классические демпфирующие в 2,5-5 раз: предел прочности магниевых сплавов σВ=100-160 МПа, сплавов системы Mn-Cu - 400-500 МПа, заявляемых сплавов системы Fe-Mn ≥ 950 МПа.

Аналоги и прототип демпфирующих сплавов выбирались по тем же признакам, что и антифрикционных: уровню прочности, содержанию марганца и фазы ε-мартенсит.

Для достижения высокой демпфирующей способности заявляемых сплавов необходимыми и достаточными условиями являются: присутствие марганца в качестве основного легирующего элемента и наличие в структуре фазы έ-мартенсит с ГПУ решеткой. Демпфирующая способность железомарганцевых сплавов находится в прямой зависимости от количества фазы ε-мартенсит (Фиг.№4). Повышение содержания фаз α-мартенсит и/или γ-аустенит приводит к снижению диссипативных свойств. Отрицательное влияние α-мартенсита с ОЦК решеткой сказывается на снижении способности к образованию дефектов упаковки и их подвижности, резком снижении демпфирующей способности, на повышении температуры порога хладноломкости.

Известна сталь для поглощения звука и вибраций [4], обладающая структурой со средней крупностью ферритного зерна, содержащая, мас.%:

Исходя из химического состава можно предположить, что данная сталь обладает следующими механическими свойствами: σВ=600-650 МПа; δ=2-5%; Т50=+250°С.

Обладая ферритной структурой (объемно-центрированная кристаллическая решетка), данная сталь не испытывает мартенситных превращений и не имеет в структуре легкоподвижных двумерных дефектов типа дислокации или дефектов упаковки. Поэтому ее демпфирующая способность при относительной деформации ~10-3 равна Q-1=(20-45)×10-4. Кремний в пределах 0,4-4,0 мас.% повышает твердость и прочность α-твердого раствора и резко снижает горячую пластичность при прокатке. Кроме этого при содержании кремния больше 2 мас.% снижаются относительное удлинение и ударная вязкость, увеличивается хрупкость стали в холодном состоянии.

Химический и фазовый состав заявляемых демпфирующих сплавов и сплава-прототипа [3] приведены в таблице №1, диссипативные и механические свойства - в таблице №3.

Сплавы с эффектом памяти формы.

Для сплавов с эффектом памяти формы используют системы с термоупругим мартенситным превращением, которое наряду с эффектом памяти и сверхупругости обеспечивает высокие демпфирующие свойства. «Памятью формы» обладает сравнительно ограниченное число сплавов - это сплавы систем легирования Ni-Ti, Cu-Zn-Al, C-Al-Ni и некоторые сплавы на основе железа. Наиболее сильно этот эффект обнаруживается у интерметаллида NiTi. Система Fe-Mn интересна в том отношении, что в результате термической обработки (закалки) в сплавах этой системы могут возникать одновременно несколько упруго связанных модификаций мартенсита с различным чередованием плотно упакованных слоев.

Исходя из химического состава можно предположить, что сплав-прототип [3] имеет следующий уровень показателей эффекта памяти формы:

Сплав-прототип обладает высокими значениями МН (выше нормальной температуры). Повышение параметров восстановления формы сплавов системы Fe-Mn достигается за счет введения кремния и азота.

Известен классический сплав с обратимым эффектом памяти формы [5] - нитинол, содержащий, мас.%:

для повышения термоциклической прочности сплав может содержать, мас.%:

Данный сплав обладает следующими механическими и специальными свойствами:

При высоких показателях демпфирования и эффекта памяти формы существенный недостаток нитинола - низкая конструктивная прочность (σ0,2) и низкие технологические свойства, малый гистерезис мартенситного превращения (МН-АН), сильная зависимость МН от состава, высокая стоимость. Как сплавы с ОЦК-решеткой нитинолы обладают низкими антифрикционными свойствами.

Химический и фазовый состав заявляемых сплавов и сплавов с эффектом памяти формы и сплава-прототипа [3] приведены в таблице №1, характеристики эффекта памяти формы и механические свойства - в таблице №4.

Сплав-прототип [3] является наиболее близким к заявляемому по составу и структуре, обладающему антифрикционными, износостойкими, демпфирующими свойствами и эффектом памяти формы. В сплаве-прототипе [3] данных по демпфирующим свойствам и эффекту памяти формы, по морфологии и кинетике формирования наноструктурированных композиций на поверхностях трения, по twinning-эффекту, обеспечивающих повышение комплекса уникальных свойств (трибологических, диссипативных, эффекта памяти формы) заявляемых сплавов и изделий, изготовленных из этих сплавов, нет.

Технический эффект предлагаемого изобретения заключается:

1. В создании принципиально нового класса многофункциональных антифрикционных наноструктурированных износостойких демпфирующих с эффектом памяти формы высокопрочных метастабильных сплавов на основе железа и системы Fe-Mn со структурой гексагонального ε-мартенсита, обладающих twinning-эффектом, и изделий, выполненных из заявляемого сплава целиком и/или содержащих рабочую поверхность и наследующих свойства сплава, с самоорганизующимися наноструктурированными композициями на поверхностях трения, обеспечившими уникальный комплекс эксплуатационных свойств: самоупрочнение, самосмазывание, самогашение вибраций и шумов, для работы при нормальной и отрицательных температурах, с универсальным применением в конструкциях общего и специального машиностроения;

2. В уникальной возможности совместить в одном составе заявляемого сплава различные по назначению классы материалов:

- лучшие антифрикционные бронзы (фиг.3, 4):

коэффициент трения Ктр. без смазки≤0,15-0,30, Ктр.со смазкой≤0,010-0,020;

- лучшие высокопрочные антифрикционные чугуны (фиг.3):

σв=600-800 МПа, (σв≥950 МПа заявляемых сплавов);

- высокодемпфирующие сплавы (фиг.4):

демпфирующая способность:

Q-1=(240-270)×10-4 при τ=50 МПа (амплитудно-зависимое внутреннее трение),

Q-1=(10-15)×10-4 при f=(8-12) кГц (амплитудно-независимое внутреннее трение);

- материалы с низким порогом хладноломкости (фиг.7):

Т50=(-120)÷(-160)°С;

- материалы с эффектом памяти формы,

степень восстановления формы СВФ,

понижение температуры начала мартенситного превращения МН, °С до (-20)÷(+20)

гистерезис мартенситного превращения (МН-АН), °С 160-200

3. В использовании дополнительных преимуществ заявляемых сплавов:

- высокая пластичность (δ=40%, ψ=7-5%);

- сверхпластичность при γ→ε переходе:

- высокая ударная вязкость KCV+20=1,1-1,7 МДж/м2 и низкий порог хладноломкости Т50=(-120)÷(-160)°С (фиг.7), обеспечивают возможность использования изделий из заявляемого сплава в области отрицательных температур при сохранении низкого коэффициента трения: КТР с понижением температуры до (-160)°С повышается до 0,3 против 0,2 при нормальной температуре;

- немагнитность: магнитная восприимчивость ǽ=9,9×10-6;

- инварный эффект: снижение коэффициента термического расширения до α=(12-15)×10-6 град-1;

- высокая технологичность при выплавке (могут быть получены методами как традиционной, так и порошковой металлургии), при деформационно-термическом переделе; простота термической обработки, хорошая свариваемость всеми видами сварки;

- высокая экономичность.

4. Впервые появилась возможность создавать управляемые наноструктурированные самоорганизующиеся композиции на поверхностях трения (фиг.5, 6), обеспечивающие эффект самоупрочнения и самосмазывания, эффект самогашения вибраций и шумов и снижение их вредного воздействия на механизмы и человеческий организм. Технический эффект от применения изделий, изготовленных из нового класса заявляемых антифрикционных наноструктурирорванных износостойких демпфирующих с эффектом памяти формы материалов в узлах интенсивного трения взамен штатно применяемых бронз обеспечит:

- повышение прочности материала в 2-5 раз;

- увеличение долговечности и надежности деталей машин и узлов в 2-2,5 раза;

- предотвращение аварийных видов износа (схватывание, заедание, задиры);

- высокая экономичность заявляемых материалов и изделий, выполненных из них, при замене:

- классических антифрикционных бронз экономия цветных металлов составляет в кг/т: Cu 800-900, Sn 50-100, Pb 30-50, Ni 30-50, Al 60-110;

- классических демпфирующих сплавов типа 30Сu - 70Мn экономия составляет в кг/т: Cu 300-400, Mn 600-700;

- классических сплавов с эффектом памяти формы типа (48-54)Ni - (46-52)Ti экономия составляет в кг/т: Ni~510, Ti~490.

- снижение затрат на материалы-изделия в 10 раз.

Наиболее эффективно применение заявляемых метастабильных сплавов с ГПУ-решеткой в высоконагруженных узлах трения, где реализуются антифрикционные и диссипативные характеристики кристалла, тесно связанные с анизотропией его свойств, деформируемостью и упрочняемостью метастабильной аустенитной матрицы в тонком поверхностном слое: подшипники скольжения и их опоры, втулки-вкладыши, сепараторы подшипников качения и др., а также конструкционные детали, работающие в условиях сухого трения и смазки, при больших скоростях скольжения и высоких удельных нагрузках механизмов и машин во всех отраслях общего и специального машиностроения.

В заявляемом сплаве образование на поверхности трения тонкого упрочненного наноструктурированного слоя глубиной в 10-20 мкм с твердостью ≥5000 МПа (при сохранении твердости основного металла на уровне НВ240) (фиг.5), с дисперсностью структур деформации от менее 0,1 мкм и до (0,2-0,5) мкм (фиг.5, 6) обеспечивает заявляемым сплавам высокие триботехнические свойства: высокую износостойкость и низкий коэффициент трения (Ктр. со смазкой 0,010-0,020, Ктр.без смазки≤0,15-0,30) (фиг.4), увеличивает срок службы заявляемых изделий. В разделительном слое, состоящем из мелкодисперсных продуктов износа, где деформация имеет предельные значения, упрочнение достигается за счет α-мартенсита деформации, образующегося из метастабильных фаз γ-аустенита и/или ε-мартенсита по реакциям γ→α, ε→α или γ→ε→α (Фиг.5, 6). Важной особенностью заявляемых сплавов является возможность их использования для изготовления не только самоупрочняющихся, но и самосмазывающихся подшипников скольжения (что особенно актуально в условиях несовершенной смазки или трения без смазки), для изготовления которых в настоящее время используются сплавы на основе молибдена и вольфрама.

5. Технический эффект изобретения заключается в повышении прочностных свойств заявляемых сплавов на ΔσB=(50-100) МПа за счет увеличения количества фазы ε-мартенсит (5-95%) (легирование кобальтом и кремнием), упрочнения твердого раствора (легирование азотом и образование карбидов и карбонитридов (одного или нескольких элементов из группы: титан, ванадий, ниобий); в снижении коэффициента трения (от Ктр. без смазки≤0,20-0,35 до Ктр. без смазки≤0,15-0,30); в повышении износостойкости в 1,7-2,5 раза за счет twinning- и tripp-эффектов, самопризвольного образования наноструктурированных композиций и разделительного слоя под влиянием деформации трением, обеспечивающих изделиям эффект самосмазывания; в повышении демпфирующих свойств как в амплитудно-зависимой [Q-l×104=(240÷270)×(10-3÷10-4) при амплитуде приложенного напряжения τ=50 МПа], так и в амплитудно-независимой области [Q-1×104=(10÷15)×10-4 при частоте f=(8÷12) кГц], обеспечивающих изделиям в узлах трения уникальную способность - эффект самогашения и снижения уровня вибраций и шумов в 1,7-2,5 раза; в повышении степени восстановления формы.

Для достижения технического эффекта изобретения по созданию принципиально нового класса антифрикционных наноструктурированных сплавов с высоким уровнем антифрикционных и демпфирующих свойств, эффекта памяти формы предлагаемый сплав содержат марганец, углерод и азот, остальное железо, в следующем соотношении, мас.%:

которые обеспечивают в структуре 5-95% фазы ε-мартенсит, остальное метастабильные фазы γ-аустенит и/или α-мартенсит.

Для повышения прочности, при сохранении высоких антифрикционных и демпфирующих свойств, эффекта памяти формы сплавы могут содержать, мас.%:

Химический состав заявляемых сплавов со структурой фазы ε-мартенсит (5-95%) и прототипа [3] представлены в таблице №1; механические и антифрикционные свойства - в таблице №2; механические и демпфирующие свойства - в таблице №3; механические свойства и степень восстановления формы сплавов с эффектом памяти формы - в таблице №4.

Заявляемый сплав, содержащий марганец от 5,0 до 44%, отличается тем, что содержит азот и основой его является метастабильная фаза έ-мартенсит (5-95)% (таблица №1). При содержании марганца менее 5,0% в результате мартенситного γ→α превращения образуется до 100% α-мартенсита, который приводит к резкому повышению коэффициента трения (позиции, 18, 19, таблица №2) и снижению демпфирующей способности (позиции 18, 19, таблица №3), степень восстановления формы СВФ→0 (позиции 11, 12, таблица №4). При содержании марганца свыше 44,0% сплавы состоят на 100% из γ-фазы, которая по уровню коэффициента трения (позиции 20, 21, таблица №2), демпфирующей способности (позиции 20, 21, таблица №3), эффекту памяти формы (таблица №4, позиции 13, 14) приближаются к α-сплавам (позиции 18, 19, таблицы 2, 3).

В заявляемом сплаве содержание углерода в количестве 0,001-0,3 необходимо для гарантированного получения в структуре (5-95)% фазы ε-мартенсит при (5,0-44,0)% марганца. Увеличение содержания углерода свыше 0,30%, как аустенитообразующего элемента, сопровождается уменьшением количества ε-мартенсита, что приводит к повышению коэффициента трения (позиции 20, 21, таблица №2), снижению демпфирующей способности (позиции 20, 21, таблица №3), отрицательно сказывается на степени восстановления формы (позиции 12, 14, таблица №4). Чем выше чистота по примесям, тем больше содержание фазы ε-мартенсит [монография «Высокомарганцовистые стали и сплавы», Т.Ф.Волынова, Металлургия, 1988 г. 343 с.]. В заявляемых сплавах расширен интервал по содержанию углерода 0,001-0,3 против 0,002-0,2 мас.% в сплаве-прототипе.

Целью дополнительного легирования кобальтом и/или кремнием в количестве 0,5-8,0 мас.% является гарантированное повышение в структуре количества фазы ε-мартенсит (5-95%) и повышение предела прочности (позиции 5, 10, 15, таблицы №2, 3; позиции 4-7, таблица №4) по сравнению со сплавами, содержащими углерод и марганец в тех же количествах [монография «Высокомарганцовистые стали и сплавы», Т.Ф.Волынова, Металлургия, 1988 г., 343 с.] при сохранении коэффициента трения без смазки на уровне (0,15-0,30) (таблица №2), демпфирующей способности на уровне Q-1=(240-270)×10-4 при τ=50 МПа (таблица №3), эффекта запоминания формы не менее 2% (таблица №4). Понижение содержания кремния и кобальта ниже 0,5% нецелесообразно, так как приводит к понижению количества ε-мартенсита, к повышению коэффициента трения, снижению прироста прочности менее 50 МПа (ΔσВ→0) (позиция 18-21, таблицы №2, №3; позиции 11-14, таблица №4). Повышение содержания кремния и кобальта свыше 4 мас.% приводит к стабилизации аустенита по отношению к γ→α и γ→ε превращениям, снижению количества ε-мартенсита (% ε→0), и, как следствие, росту коэффициента трения (позиции 20, 21, таблица №2), снижению демпфирующей способности, (позиции 20, 21, таблица №3), отрицательному влиянию на СВФ (позиции 11-14, таблица №4), к резкому снижению технологических свойств. Кремний и кобальт смещают границы области существования ε-мартенсита в сторону большего содержания марганца и тем самым расширяют концентрационный интервал использования реальных составов.

Целью дополнительного легирования сплавов систем Fe-Mn и Fe-Mn-C азотом является упрочнение твердого раствора, что наиболее эффективно при одновременном легировании одним или несколькими элементами из группы: титан, ванадий, ниобий, при соотношении (Nb+V)/(N+C)<1,2 и N/C<2. Повышение прочности (ΔσВ=50-100 МПа) до значений σВ≥950 МПа достигается через измельчение зерна при закалке вследствие образования труднорастворимых нитридов NbN (позиция 6, таблица №4), а при легировании ванадием с азотом (позиции 8,10, таблица №4), возникает возможность дополнительного упрочнения вследствие дисперсионного твердения при образовании нитридов типа VN, (Nb,V)N и карбонитридов типа (Nb,V)CN с соотношением N/C<2. Ослабление межзеренной связи за счет выделения избыточных фаз по границам зерен оказывает более сильное влияние на уровень механических и специальных свойств, чем величина зерна. Уменьшение содержания в мас.%: углерода менее 0,001, азота менее 0,03, титана и/или ванадия менее 0,06, и/или ниобия менее 0,05 не вызывает существенного снижения антифрикционных и демпфирующих свойств и из-за малой объемной доли образующихся нитридов и карбонитридов. Увеличение содержания ванадия свыше 0,20, ниобия свыше 0,20, азота свыше 0,12 и/или углерода свыше 0,30 мас.% (позиции 12, 14, таблица №4) приводит к резкому увеличению доли нитридов и карбонитридов и доли этих элементов в твердом растворе, что приводит к снижению демпфирующих свойств (позиции 20, 21, таблица №3) и эффекта памяти формы (позиции 12, 14, таблица №4). Содержание титана в количестве 0,06-1,0% обеспечивает повышение механических и демпфирующих свойств, препятствует образованию карбидов цементитного типа и подавляет склонность к замедленному разрушению (позиции 6, 8, таблица №4). Измельчение зерна приводит к дополнительному повышению прочности. За счет оптимального количества титана, и/или ниобия, и/или ванадия, остающегося после образования нитридов и карбонитридов в твердом растворе, повышается эффект запоминания формы (позиции 4-10, таблица №4).

Предложенное изделие, выполненное из антифрикционного наноструктурированного износостойкого демпфирующего с эффектом памяти формы высокопрочного метастабильного сплава на основе железа, отличающееся тем, что выполнено целиком, и/или содержащее рабочую поверхность из заявляемого сплава, содержащего, мас.%: марганец 5,0-44,0, углерод 0,001-0,3, азот 0,03-0,12, железо остальное и имеющего структуру, содержащую 5-95% фазы ε-мартенсит, остальное метастабильные γ- и/или α-фаза. Сплав может содержать, мас.%: 0,5-8,0 кремния и/или кобальта, а также один или несколько элементов из группы, содержащей титан 0,06-1,0, ванадий 0,06-0,2, ниобий 0,05-0,20 (фиг.8-13), со структурой гексагонального έ-мартенсита (5-95%), обеспечивающий заявляемым изделиям twmnning-эффект, эффект самоорганизации наноструктурированных композиций, эффект самоупрочнения и самосмазывания поверхностей трения, эффект самогашения вибраций и шумов, отличающимся универсальностью применения - в узлах трения механизмов и машин общего и специального машиностроения.

Патентный поиск показал, что детали, изготовленные из железомарганцевых сплавов, обладающих уникальным комплексом свойств (высокая прочность и износостойкость, низкий коэффициент трения + высокие диссипативные свойства + эффект памяти формы), ранее не применялись. Поэтому в качестве прототипа, близкого по технической сущности, были выбраны скользящие детали, изготовленные из материала на основе железа - высокоуглеродистой стали [6], содержащей мас.%:

Исходя из химического состава, изготовленные из этого материала детали обладают низкой прочностью и высоким коэффициентом трения (КТР=0,6-0,8), низкой прирабатываемостью, низкими диссипативными свойствами (гетерогенность структуры не реализуется). Предлагаются антифрикционные высоконагруженные изделия, выполненные целиком или содержащие рабочую поверхность из заявляемого сплава (фиг.8-13), работающие при больших скоростях скольжения (~5 м/сек) и высоких контактных нагрузках: втулки, вкладыши, подшипники и подшипниковые опоры, сепараторы; конструкционные детали двигателей, ходовой части, гидропривода, насосов; коронки бурового инструмента. Химический и фазовый состав и свойства сплава-прототипа и изделий представлены в таблице 1.

Несмотря на высокое содержание углерода (0,6-1,2 мас.%) в стали для детали прототипа, износостойкость поверхностей трения в заявляемых изделиях значительно выше, хотя содержание углерода и азота в заявляемом сплаве составляет в мас.%: С=0,001-0,30, N=0,03-0,12. Twinning-эффект и образование под влиянием деформации наноструктурированных композиций (фиг.5) и твердой разделительной пленки вторичных структур продуктов износа (фиг.5, 6) обеспечивает заявляемым изделиям эффект самосмазывания и исключает возможность катастрофических видов износа, таких как схватывание или заедание, исключает необходимость введения смазки в узлы трения, когда процесс смазки трудно либо невозможно осуществить обычными методами.

В отличие от принятого прототипа [3, 6] заявляемый сплав и изделия из него имеют другой количественный состав: расширены интервалы по содержанию марганца в мас.%: 5-44 вместо 10-33, углерода в мас.%; 0,001-0,03 вместо 0,002-0,02. Заявляемый сплав дополнительно легирован азотом, титаном, ванадием, ниобием, обладает twinning-эффектом, имеет принципиально отличную структуру - наноструктурированные композиции в зоне деформации, что соответствует критерию «новизна». Количество ε-мартенсита в структуре железомарганцевых сплавов является решающим фактором, обеспечивающим высокие демпфирующие и антифрикционные свойства, эффект запоминания формы, высокую прочность.

При анализе патентной литературы не было обнаружено комплексных технических решений с признаками предложения, не обнаружены сплавы, обладающие комплексом уникальных свойств, что позволяет сделать вывод о соответствии критерию «существенные отличия».

Прочность и долговечность подшипников и втулок двигателей (фиг.8, 13) и системы гидропривода (фиг.9, 10), изготовленных из заявляемых сплавов, повышается более чем в 2 раза. Высокие диссипативные свойства заявляемого материала, применяемого как конструкционного и антифрикционного, позволили снизить уровень вибраций и шумов двигателей в 1,7-2,5 раза (фиг.8, 13).

Втулки с наружным диаметром до 20 мм (Фиг.9, 10) используются в приборостроении, где требуются, кроме антифрикционных и диссипативных свойств, немагнитные и криогенные свойства. Низкий порог хладноломкости заявляемых сплавов [T50=(-120)-(-160)°C] обеспечивает работу изделий при отрицательных температурах.

Шестерни-валы масляных насосов гусеничных машин с модулем зуба 2,5-3,5 (фиг.11) отличаются тем, что могут быть изготовлены как из литых, так и порошковых сплавов. Требования по динамической и статической прочности зуба обеспечиваются высокой конструкционной прочностью заявляемого материала (σв≥950 МПа), долговечность и надежность - высокими диссипативными свойствами. Возможна работа при температуре ниже - 100°С.

Втулка направляющая ходовой части (фиг.12) изготовлена из порошкового сплава, увеличивающего срок службы в 1,7 раза по сравнению со штатно применяемой сталью. Заявляемый материал отличается высокой прирабатываемостью, не требует сложной термической обработки. Твердость поверхностного слоя, упрочненного деформацией скольжения, распространяется на глубину 10-20 мкм и составляет 5000 МПа (фиг.6). Это исключает необходимость проведения сложной термической обработки, проводимой ранее для упрочнения поверхности изделия с применением дорогостоящих способов химикотермической обработки, ТВЧ или нанесения износостойких покрытий.

На фиг.13 представлены заявляемые детали двигателя (фланцы, ступицы, сепараторы, втулки, стаканы, обоймы, ниппели и др.), изготовленные из заявляемых сплавов взамен сталей [6] и цветных металлов (фиг.3) (типа бронзы АЖМц 10-3-1,5, латуни ЛС 59), от которых по условиям работы требуется комплекс свойств: высокие конструкционные (прочность, пластичность, вязкость), трибологические и диссипативные свойства. Замена на заявляемый сплав позволит снизить уровень вибраций и шумов в 1,7-2,5 раза, повысить износостойкость и долговечность узлов трения в 2 раза.

Изготовление сепараторов (фиг.13) из заявляемых материалов взамен штатно применяемых антифрикционных бронз (типа АЖМц 10-3-1,5 и др.) и латуней (типа ЛС 59-1, Л 63 и др.) позволит повысить износостойкость и долговечность сепараторов в 2 раза за счет повышения прочности (фиг.3)

[латунь ЛС 59-1(т) σВ=620 МПа; бронза АЖМц 10-3-1,5(т) - σВ=600 МПа; Fe-Mn σВ≥950 МПа] и твердости основного металла [латунь ЛС 59-1(т) - НВ 150; бронза АЖМц 10-3-1,5(т) - НВ 170; Fe-Mn - НВ 240], twinning-эффект обеспечивает повышение твердости упрочненного деформацией поверхностного наноструктурированного слоя до 5000 МПа (фиг.6). Заявляемые сепараторы могут работать при более высоких скоростях и удельных нагрузках по сравнению с цветными сплавами.

Заявляемые детали могут быть получены методами традиционной и порошковой металлургии. Изготовленные методами порошковой металлургии изделия обладают более высокими антифрикционными и диссипативными свойствами в сравнении с литыми того же состава. В порошковых сплавах появляется дополнительная возможность воздействия на трибологические и диссипативные свойства, эффект памяти формы через регламентированный фракционный состав: снижение исходного гранулометрического состава порошков сопровождается повышением прочности, снижением коэффициента трения при сохранении высоких диссипативных свойств, повышением эффекта запоминания формы, что объясняется явлениями сверхпластичности в граничном слое и отличным от литых фазовым составом под влиянием деформации. При использовании в изделиях порошковых сплавов реализуются дополнительные преимущества по сравнению с литыми, такие как возможность использования подшипников при маятниковом движении и низких скоростях скольжения, где литые подшипники не имеют сплошной масляной пленки, а также возможность установки в наклонно и вертикально расположенных подшипниковых опорах (в подобных условиях из подшипников скольжения, изготовленных из литых сплавов, вытекает смазка).

В названии заявки не указано способа получения металлургической заготовки и изделия. В тексте заявки указано, что изобретения относятся к традиционной и порошковой металлургии, что дает возможность использования любых способов получения компактной заготовки как методами традиционной, так и порошковой металлургии, в том числе и композиционного материала и изделий для варианта: «содержащее рабочую поверхность». У заявителя есть пример патента, который может быть использован при выборе способа получения материала и изделия - Патент №2008371 от 30.01.1994 г. «Многослойный композиционный материал, способ его изготовления и изделие, полученное из этого материала» [7].

Литература

1. Авторское свидетельство СССР, № SU - 1397534 A1, кл. С22С 38/16, 33/02, 1985.

2. Авторское свидетельство СССР, № SU - 1366549 A1, кл. С22С 37/10, 1982.

3. Патент РФ, № RU - 2023737 С1, кл. С22С 33/02, 38/04, 38/10, F16C 33/12, 1994.

4. Патент Японии №52 - 34341, кл. С22С 38/04, 1977.

5. Авторское свидетельство №1036064, кл. С22С 14/00, С22С 19/03, 1981.

6. Патент Японии, №62-14624, кл. С22С 38/24, 38/00, 38/60, В21D 39/20.

7. Патент РФ, №RU - 2006371 C1, В32В 13/18, В22 10/02, С22С 38/02, С22С 38/56, 1994.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА СО СТРУКТУРОЙ ε - МАРТЕНСИТА И АНТИФРИКЦИОННОЕ ИЗДЕЛИЕ | 1992 |

|

RU2023737C1 |

| ДЕМПФИРУЮЩИЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА СО СТРУКТУРОЙ ε-МАРТЕНСИТА | 1992 |

|

RU2023738C1 |

| МНОГОСЛОЙНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ ЭТОГО МАТЕРИАЛА | 1992 |

|

RU2006371C1 |

| АЗОТСОДЕРЖАЩИЕ СПЛАВЫ НА ОСНОВЕ ЖЕЛЕЗА, ОБЛАДАЮЩИЕ СВОЙСТВАМИ ДЕМПФИРОВАНИЯ И ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 1996 |

|

RU2169786C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНЫХ СПЛАВОВ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2024 |

|

RU2840947C1 |

| ШТАМПОВЫЙ СПЛАВ | 2011 |

|

RU2479664C1 |

| Штамповый сплав | 2020 |

|

RU2727463C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2471882C1 |

| Сталь с повышенной износостойкостью и способы ее изготовления | 2014 |

|

RU2675423C2 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2008 |

|

RU2385358C1 |

Изобретение относится к области черной металлургии, а именно к литым и порошковым наноструктурированным высокопрочным метастабильным сплавам на основе железа со структурой гексагонального ε-мартенсита и изделиям из них. Сплав содержит в мас.%: углерод 0,001-0,3, марганец 5,0-44,0, азот 0,03-0,12, железо остальное, причем его структура содержит 5-95% фазы ε-мартенсит, остальное γ-аустенит и/или α-мартенсит. Сплав может дополнительно содержать 0,5-8,0 мас.% кремния и/или кобальта и один или несколько элементов из группы: титан 0,06-1,0, ванадий 0,06-0,20 и ниобий 0,05-0,20. Сплав обладает высокими демпфирующими и антифрикционными свойствами, износостойкостью и эффектом памяти формы, что позволяет его использовать для изготовления изделий, обладающих эффектом самоорганизации наноструктурированных композиций на поверхностях интенсивного трения, эффектом самоупрочнения, самосмазывания, самогашения вибраций и шумов, применяемых для работы при нормальной и отрицательной температурах. 5 н. и 4 з.п. ф-лы, 13 ил., 4 табл.

1. Антифрикционный наноструктурированный износостойкий демпфирующий с эффектом памяти формы высокопрочный метастабильный сплав на основе железа со структурой гексагонального ε-мартенсита, содержащий марганец и углерод, отличающийся тем, что он дополнительно содержит азот при следующем соотношении компонентов, мас.%:

причем структура содержит 5-95% фазы ε-мартенсит, остальное γ-аустенит и/или α-мартенсит.

2. Сплав по п.1, отличающийся тем, что он дополнительно содержит кремний и/или кобальт при следующем соотношении компонентов, мас.%:

3. Сплав по п.1, отличающийся тем, что он дополнительно содержит один или несколько элементов из группы: титан, ванадий и ниобий при следующем соотношении, мас.%:

4. Сплав по п.2, отличающийся тем, что он дополнительно одержит один или несколько элементов из группы: титан, ванадий и ниобий при следующем соотношении, мас.%:

5. Сплав по любому из пп.1-4, отличающийся тем, что он дополнительно обладает twinning-эффектом.

6. Изделие, изготовленное с использованием антифрикционного наноструктурированного износостойкого демпфирующего с эффектом памяти формы высокопрочного метастабильного сплава на основе железа со структурой гексагонального ε-мартенсита по п.1.

7. Изделие, изготовленное с использованием антифрикционного наноструктурированного износостойкого демпфирующего с эффектом памяти формы высокопрочного метастабильного сплава на основе железа со структурой гексагонального ε-мартенсита по п.2.

8. Изделие, изготовленное с использованием антифрикционного наноструктурированного износостойкого демпфирующего с эффектом памяти формы высокопрочного метастабильного сплава на основе железа со структурой гексагонального ε-мартенсита по п.3.

9. Изделие, изготовленное с использованием антифрикционного наноструктурированного износостойкого демпфирующего с эффектом памяти формы высокопрочного метастабильного сплава на основе железа со структурой гексагонального ε-мартенсита по п.4.

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА СО СТРУКТУРОЙ ε - МАРТЕНСИТА И АНТИФРИКЦИОННОЕ ИЗДЕЛИЕ | 1992 |

|

RU2023737C1 |

| ДЕМПФИРУЮЩИЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА СО СТРУКТУРОЙ ε-МАРТЕНСИТА | 1992 |

|

RU2023738C1 |

| АЗОТСОДЕРЖАЩИЕ СПЛАВЫ НА ОСНОВЕ ЖЕЛЕЗА, ОБЛАДАЮЩИЕ СВОЙСТВАМИ ДЕМПФИРОВАНИЯ И ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 1996 |

|

RU2169786C2 |

| Сталь | 1979 |

|

SU834213A1 |

| Механизм для воспроизведения конхоиды прямой | 1977 |

|

SU649914A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US 5290372 A, 01.03.1994 | |||

| US 4780154 A, 25.10.1988 | |||

| US 4929289 A, 29.05.1990. | |||

Авторы

Даты

2012-02-27—Публикация

2010-04-16—Подача