Область применения изобретения

Областью применения изобретения является переработка мусорных отходов с помощью пиролиза.

Предпосылки изобретения

Пиролиз является известным способом переработки мусорных отходов. Примеры пиролитических систем могут быть найдены в патентах США №№4759300, 5653183, 5868085, 6619214 и патентной публикации США 2005/0039655 А1 (все упомянутые патенты включены в данную заявку посредством ссылок). В отличие от сжигания пиролиз представляет собой деструктивное разложение мусорных отходов при нагревании их удаленным источником тепла в отсутствие кислорода. Сжигание мусора в открытом пламени при наличии кислорода может быть взрывоопасно, а вихревые потоки в камере сгорания благоприятствуют рекомбинации выделенных газов. При разложении мусора в насыщенной кислородом атмосфере преобразование замедлено, и это разложение очень неэффективно и способствует выделению вредных веществ.

Для того чтобы превратить твердые компоненты мусорных отходов в смесь твердых тел, жидкостей и газов в пропорциях, определяемых температурой, давлением, содержанием кислорода и другими рабочими условиями, процесс пиролиза, в противоположность сжиганию, использует высокие температуры при минимальном содержании кислорода (например, протекает практически в вакууме). Твердый остаток, остающийся после пиролиза, обычно называют отработанным веществом. Продукты испарения, возникающие в процессе пиролиза, часто подвергают обработке, улучшающей их окисление. Обработка «очищает» продукты испарения, устраняя из них масла и другие твердые частицы, так что очищенные газы могут быть безопасно выброшены в атмосферу.

Пиролитические системы переработки мусорных отходов обычно включают в себя термокамеру, впускной канал для перерабатываемых отходов и выпускной канал для перерабатываемых отходов. Известные пиролитические системы переработки отходов обычно имеют по меньшей мере один шиберный (ножевой) затвор с одним ножом. Шиберный затвор необходим для того, чтобы воздух не попадал в пиролитическую камеру, а также чтобы контролировать попадание перерабатываемых отходов в термокамеру через впускной канал и выход отходов (отработанного вещества) из термокамеры через выпускной канал. Типичный шиберный затвор описан в патенте США №5295661, который включен в данную заявку посредством ссылки.

Однако шиберные (ножевые) затворы с одним ножом имеют несколько недостатков. Например, когда затвор закрывается посредством перемещения ножа в направлении входного отверстия (седла) затворного механизма, отходы часто застревают во входном отверстии затвора. Для поддержания затвора в рабочем состоянии на протяжении длительного времени необходима тщательная чистка. Было обнаружено, что если затвор засорился один раз, то он будет продолжать регулярно засорятся и в дальнейшем. Обычно затвор с одним ножом разбирают для того, чтобы его почистить и устранить заторы. Эти операции приводят к нежелательным затратам труда и времени.

Кроме того, известный шиберный затвор, используемый для пиролитических систем, имеет нож, часть которого не полностью входит в корпус и остается незащищенной внутри впускного канала, когда затвор открыт. Такое неполное открытие затвора неэффективно и препятствует перемещению отходов.

Несмотря на эти недостатки в пиролитических системах обычно используют затворы с одним ножом, поскольку эта конструкция считается прочной и износостойкой. Нож, который входит в седло затвора, в общем случае, должен быть настолько прочным, чтобы выдержать вес находящихся над ним отходов. Кроме того, считается, что комбинация нож-седло обеспечивает эффективное разрезание крупного мусора, аналогично тому, как повар режет мясо на доске. В дополнении к этому, поскольку сборка и разборка необходимы для чистки и устранения заторов, затворы с одним ножом имеют преимущество, состоящее в наличии меньшего количества движущихся частей, которые необходимо собирать и разбирать.

В течение долгого времени существовала потребность в усовершенствовании пиролитической системы для переработки мусорных отходов с управляемыми впускным и выпускным каналами. Управление должно быть более эффективно и удобно в эксплуатации. Целью настоящего изобретения является создание усовершенствованной пиролитической системы для переработки мусорных отходов.

Все патенты, на которые в тексте есть ссылки, заявки и библиография включены в данную заявку посредством ссылок. Кроме того, если определение или использование термина в данном описании и материале, на который даны ссылки, не совпадают, то в рамках данного текста используются определения, данные в настоящем тексте, а не по ссылке.

Сущность изобретения

Настоящее изобретение относится к устройству, системам и способам переработки мусорных отходов. Устройство содержит термический реактор, в состав которого входит термокамера, расположенная внутри термического реактора, впускной канал для перерабатываемых отходов, связанный с термическим реактором и предназначенный для подачи отходов в термокамеру, нагреватель для нагревания термокамеры и по меньшей мере один шиберный затвор, служащий для сужения прохода, по которому отходы перемещаются через внутреннее пространство устройства.

Одним из многих рассмотренных вариантов является устройство, содержащее первый шиберный затвор, имеющий первый нож и второй нож. Предпочтительно, первый нож является подвижным и выполнен с возможностью перемещения в направлении второго ножа и вхождения с ним в контакт.

Кроме того, предполагается, что первый и второй ножи взаимодействуют друг с другом с обеспечением разрезания части отходов, проходящих через внутреннее пространство устройства.

Рассматриваемое устройство может иметь привод, связанный с первым ножом, причем привод может быть по меньшей мере одного из трех типов: электрический, гидравлический и пневматический.

В предпочтительном варианте выполнения изобретения каждый нож, первый и второй, имеет продольную ось, верхнюю поверхность, нижнюю поверхность, режущую поверхность и режущую кромку. Предполагается, что режущая кромка и продольная ось пересекаются под углом, отличным от 90 градусов. В предпочтительном варианте выполнения изобретения угол между режущей кромкой и продольной осью равен примерно 75 градусам.

Рассматриваемое устройство имеет первый нож, который выполнен с возможностью перемещения в направлении второго ножа так, что режущая поверхность первого ножа приводится в контакт с частью режущей поверхности второго ножа и упирается в нее, таким образом по существу блокируя проход отходам, перемещающимся через внутреннее пространство устройства.

Другая предложенная конфигурация ножей представляет собой конструкцию, где первый нож выполнен с возможностью перемещения в направлении второго ножа так, что нижняя поверхность первого ножа приводится в контакт с частью верхней поверхности второго ножа с обеспечением уменьшения площади поперечного сечения указанного прохода, при этом в значительной степени блокируя проход отходам, перемещающимся через внутреннее пространство устройства.

В предпочтительном варианте выполнения изобретения режущая кромка первого ножа представляет собой гребень, образованный при пересечении нижней поверхности и режущей поверхности. В рассматриваемом далее устройстве нижняя поверхность и режущая поверхность сходятся под углом, составляющим 45 градусов.

Установка может иметь второй шиберный затвор, функционально расположенный между первым затвором и пиролитической камерой. Второй шиберный затвор имеет третий и четвертый ножи, которые стыкуются и взаимодействуют между собой с обеспечением сужения прохода, по которому отходы перемещаются через внутреннее пространство устройства.

Существует множество вариантов расположения шиберных затворов внутри установки. По меньшей мере один такой затвор может быть расположен во впускном канале. По меньшей мере один такой затвор может быть также расположен в выпускном канале. Например, первый шиберный затвор и второй шиберный затвор могут быть подсоединены к впускному каналу так, что первый и второй ножи этих затворов расположены с возможностью перемещения внутри впускного канала. Далее, третий и четвертый шиберные затворы могут быть подсоединены к выпускному каналу, так что ножи третьего и четвертого затворов расположены с возможностью перемещения внутри выпускного канала. В этой конфигурации первый и второй шиберные затворы функционально ограничивают поступление перерабатываемых отходов и газа в термокамеру, а третий и четвертый затворы подвижно ограничивают выход перерабатываемых отходов из термокамеры и поступление газа из выпускного канала в камеру.

Различные цели, характеристики, аспекты и преимущества настоящего изобретения будут более ясны после изучения подробного описания предпочтительного варианта выполнения изобретения и прилагающихся к нему чертежей, на которых одинаковые детали имеют одинаковые номера позиций.

Краткое описание чертежей

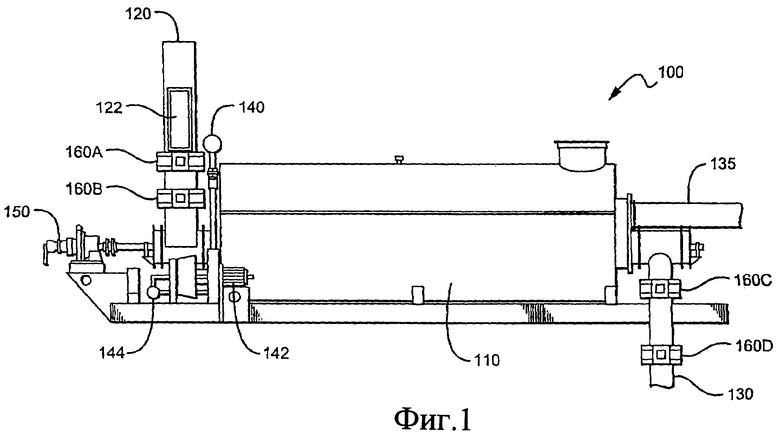

На Фиг.1 изображен вид сбоку первого варианта выполнения пиролитической системы для переработки мусорных отходов с двойными шиберными затворами в соответствии с одним из аспектов данного изобретения.

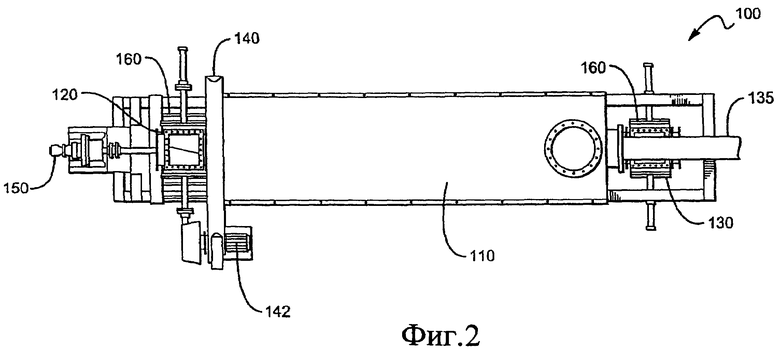

На Фиг.2 изображен вид сверху пиролитической системы для переработки мусорных отходов с двойными шиберными затворами, показанной на Фиг.1.

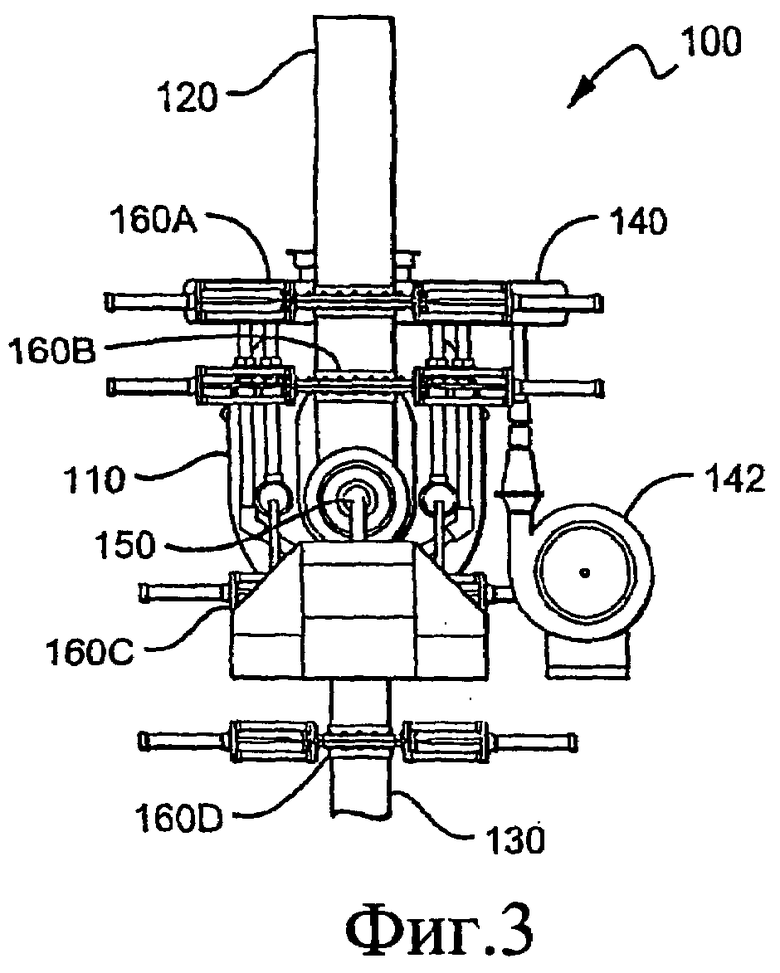

На Фиг.3 изображен вид в перспективе с ближнего конца пиролитической системы для переработки мусорных отходов с двойными шиберными затворами, показанной на Фиг.1.

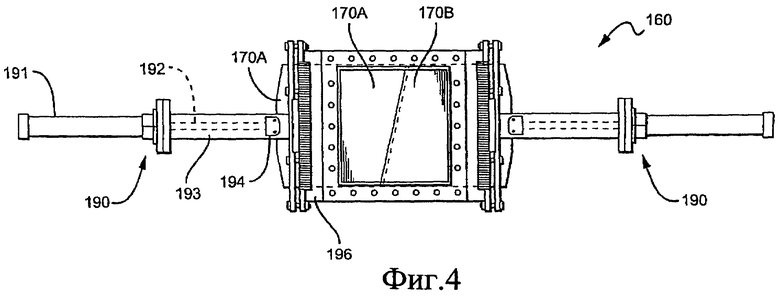

На Фиг.4 изображен вид сверху первого варианта выполнения двойного шиберного затвора в соответствии с одним из аспектов данного изобретения.

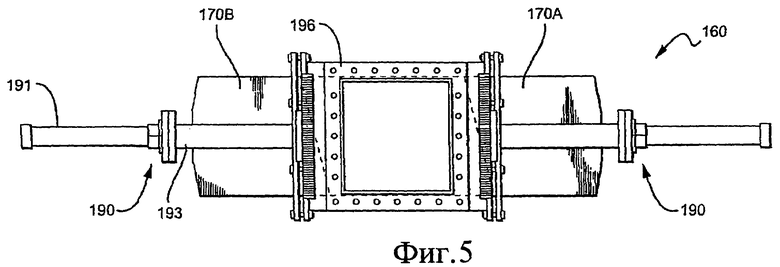

На Фиг.5 изображен вид сверху затвора, показанного на Фиг.4. Затвор находится в открытом состоянии.

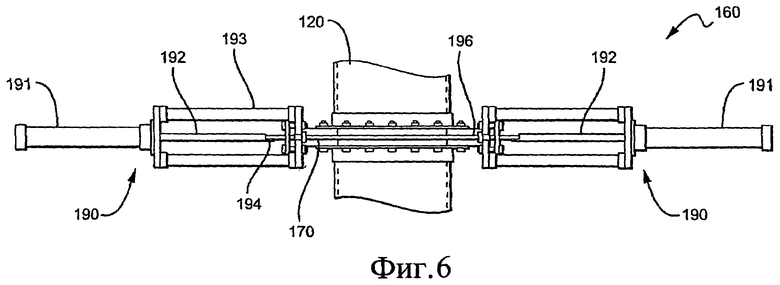

На Фиг.6 изображен вид сбоку затвора, показанного на Фиг.4. Затвор подсоединен к впускному каналу.

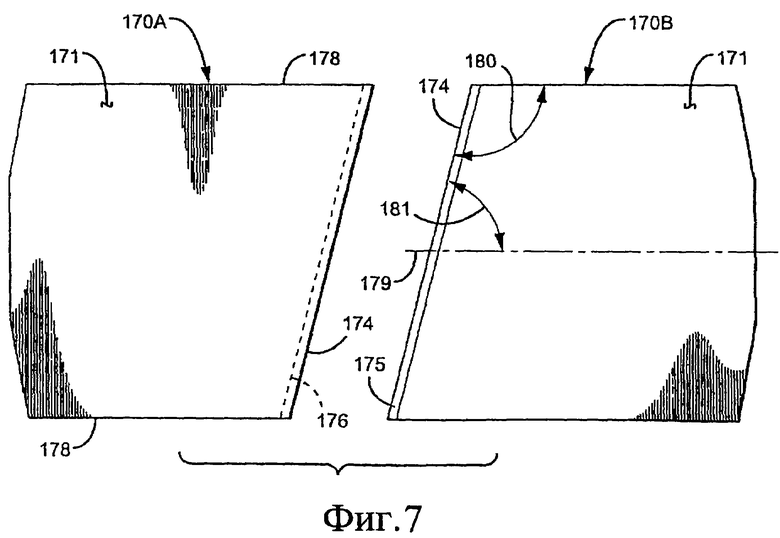

На Фиг.7 изображен вид сверху первого и второго ножей в соответствии с первым вариантом выполнения изобретения.

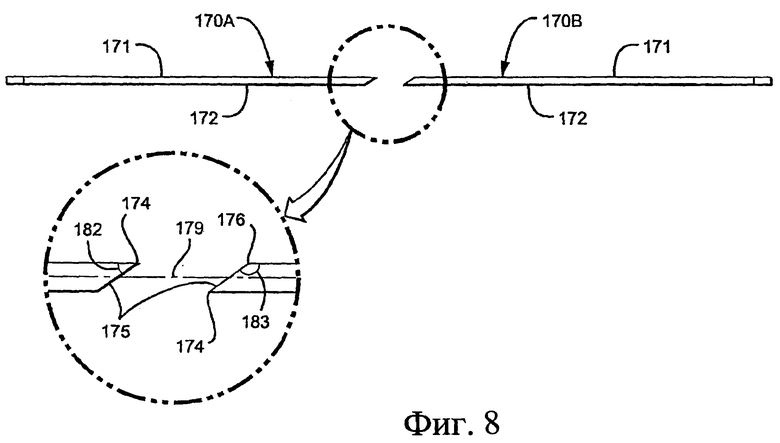

На Фиг.8 изображен вид сбоку ножей, показанных на Фиг.7.

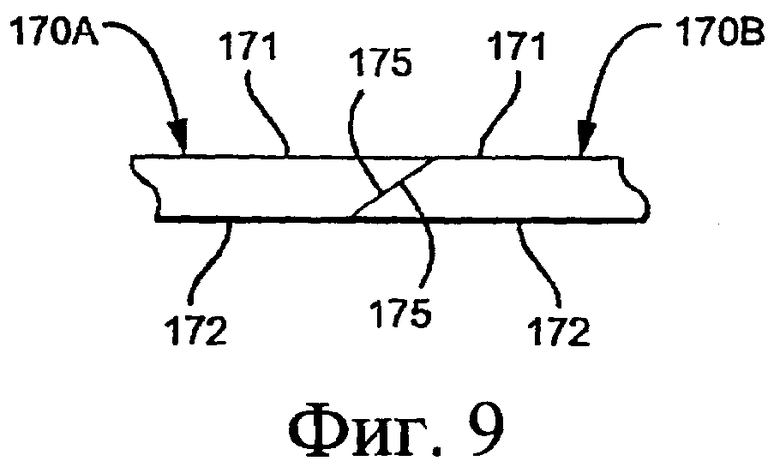

На Фиг.9 изображен вид сбоку первого варианта выполнения ножей в соответствии с одним из аспектов данного изобретения.

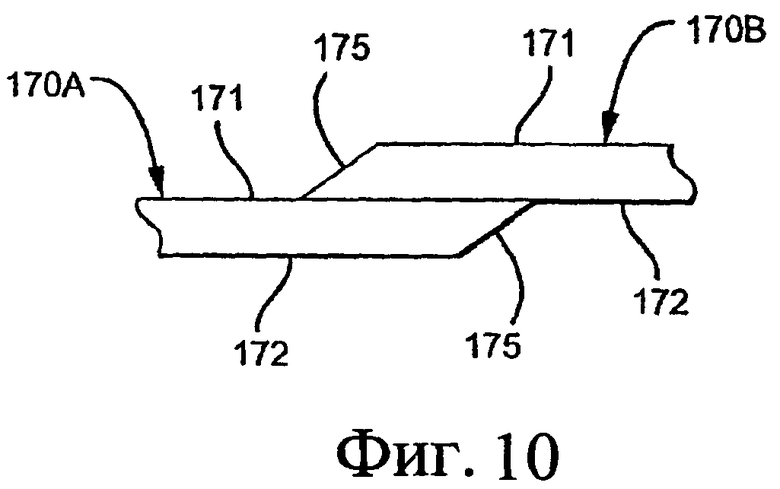

На Фиг.10 изображен вид сбоку второго варианта выполнения ножей в соответствии с одним из аспектов данного изобретения.

Подробное описание

Данное изобретение и его различные модификации могут быть лучше поняты после изучения следующего подробного описания предпочтительных вариантов его выполнения, которые представлены как примеры, иллюстрирующие изобретение, определенное в разделе «формула изобретения». Необходимо понимать, что изобретение, определенное формулой изобретения, может быть гораздо шире, чем варианты его выполнения, описанные ниже.

Изменения и модификации, не меняющие сущность данного изобретения и не выходящие за его рамки, могут быть сделаны профессионалами в данной области. Необходимо понимать, что представленный вариант выполнения изобретения дан исключительно как пример, и изобретение не ограничивается определением, данным в формуле изобретения. Например, несмотря на тот факт, что все элементы изобретения представлены ниже в определенной комбинации, необходимо понимать, что изобретение включает в себя так же и другие комбинации меньшего или большего количества элементов, а так же других элементов, которые хотя и представлены здесь, но изначально не входят в формулу изобретения в таких комбинациях.

Значения слов, использованных для описания изобретения и различных вариантов его выполнения, должны пониматься не только в соответствии с их общепринятыми значениями, но так же включать названия конструкций, материалов и методов, специально определенных в этом описании и выходящих за рамки общепринятых значений. Таким образом, если какой-то элемент в контексте данного описания имеет более одного значения, то любое его значение, согласованное с контекстом данного описания и самим словом, может быть использовано в формуле изобретения.

Определения слов или элементов, использованных в изобретении, включают в себя не только комбинацию элементов, буквально использованных в описанном изобретении, но и любую эквивалентную конструкцию, материал или метод, которые в значительной степени выполняют те же самые функции, выполняют их почти тем же образом и при этом получается по сути тот же результат. В этом смысле подразумевается, что эквивалентная подстановка двух или более элементов может быть выполнена для любого элемента в формуле изобретения, приведенной ниже. Также подразумевается, что один элемент может быть заменен двумя или более элементами в формуле изобретения. Несмотря на то, что некоторые элементы могут быть представлены, как работающие в определенных комбинациях, и даже изначально заявлены как таковые, очевидно, что один или более элементов из заявленной комбинации могут в некоторых случаях быть исключены из комбинации и что заявленная комбинация может быть преобразована в подкомбинацию или вариацию подкомбинации.

Подразумевается, что незначительные изменения по сравнению с объектом, определенным формулой изобретения, которые известны сейчас или могут быть разработаны позднее, с точки зрения специалистов, являются эквивалентными в рамках данной заявки. Поэтому очевидные подстановки, которые известны специалистам сейчас или могут быть разработаны позднее, не выходят за рамки уже определенных элементов.

Необходимо понимать, что формула изобретения включает в себя устройство, проиллюстрированное и описанное выше, концептуально эквивалентные устройства, устройства, которые очевидным образом могут быть получены подстановкой эквивалентных элементов, а также устройства, для разработки которых использована основная идея изобретения.

Таким образом подробное описание, приведенное ниже, вместе с прилагающимися чертежами, является описанием предпочтительных вариантов выполнения изобретения и не является описанием единственно возможных вариантов выполнения и использования настоящего изобретения. Данное описание, вместе с проиллюстрированными вариантами его выполнения, объясняет принцип действия и последовательность этапов создания и эксплуатации изобретения. Однако необходимо понимать, что достижение одинаковых или эквивалентных функций с помощью различных вариантов выполнения изобретения не меняет сущности изобретения.

Изобретатели обнаружили, что использование в пиролитических системах переработки мусорных отходов шиберного затвора с двумя ножами вместо одного имеет преимущество, поскольку уменьшает необходимость удаления отходов, застрявших в седле шиберного затвора.

Использованный в данном описании термин «пиролитическая камера» является синонимом таких терминов как «камера пиролиза», «реакционная камера» и «термокамера». Все эти термины означают камеру, в которой отходы перерабатываются методом пиролиза.

На Фиг.1 изображена базовая конструкция пиролитической системы для переработки мусора в соответствии с данным изобретением. Пиролитическая система 100 для переработки мусора включает в себя пиролитическую камеру (или реакционную камеру) 110, впускной канал 120 для перерабатываемых отходов, выпускной канал 130 для перерабатываемых отходов, источник тепла и множество двойных шиберных затворов 160A-D. Отходы попадают в пиролитическую камеру и подвергаются тепловому воздействию, при этом наличие газа в камере ограничено настолько, чтобы мог идти процесс пиролиза. Множество двойных шиберных затворов взаимодействуют друг с другом так, чтобы ограничить наличие газа в камере.

Пиролитическая камера 110 подсоединена к впускному каналу 120. Перерабатываемые отходы сначала проходят через верхнее отверстие впускного канала 120, а затем попадают в пиролитическую камеру. Система 100 может дополнительно иметь окно 122, через которое видны отходы, проходящие по впускному каналу 120. Впускной канал 120 также имеет на одной из сторон окно 122, через которое оператор может наблюдать за тем, что происходит внутри впускного канала с отходами, проходящими через него. Как показано на Фиг.1, окно 122 примыкает к двойному шиберному затвору 160А сверху. Такое расположение позволяет оператору наблюдать за работой двойных шиберных затворов 160А и 160В. Возможно также и другое расположение окна, например оно может располагаться между затворами 160А и 160В. Аналогично, другие части системы 100 также могут иметь такие окна, дающие возможность наблюдать за тем, что происходит внутри.

Пиролитическая камера 110 также соединена с выпускным каналом 130, так что после обработки в пиролитической камере переработанные отходы поступают в выходной канал 130. Далее переработанные отходы проходят через выходной канал 130 и выходят из него через нижнее отверстие (не показано) в виде отработанного вещества. Система имеет газоотводную трубку 135, посредством которой все органические газы, произведенные в пиролитической камере 110, отводятся в окислительную установку (камеру дожигания), где их сжигают.

Пиролитическая камера 110 подсоединена к источнику тепла. Источник тепла, показанный на Фиг.1, включает в себя коллектор воздуха, поступающего в зону 140 горения, вентилятор 142 и коллектор 144 природного газа. Комбинация этих элементов представляет из себя обычный газовый источник тепла для пиролитических систем для переработки отходов. Вентилятор 142 способствует всасыванию воздуха коллектором 140. Коллектор 144 взаимодействует с газовой горелкой, чтобы произвести тепло, необходимое для процесса пиролиза.

Специалисту в данной области должно быть очевидно, что описанный источник тепла может быть модифицирован посредством введения других известных нагревающих устройств, в зависимости от внешних и рабочих характеристик, необходимых определенному пользователю.

Система 100 для пиролитической переработки имеет гидравлический привод 150, соединенный с валом (не показан), расположенным внутри пиролитической камеры 110. Привод 150 механически взаимодействует с валом и вращает его, таким образом перемещая перерабатываемые отходы в пиролитической камере. Существует множество валов с различными размерами и конфигурациями. Для специалистов в данной области очевидно, что настоящее изобретение совместимо с любыми известными типами валов. Кроме того, привод 150 может питаться от различных источников питания, например он может быть электрическим или магнитным.

На Фиг.1 также показаны четыре двойных шиберных затвора 160A-D. Двойные шиберные затворы 160А, В расположены перед камерой 110 так, что по меньшей мере часть перерабатываемых отходов проходит через шиберные затворы 160А, В перед попаданием в камеру 110. Как показано на Фиг.1, двойные шиберные затворы 160А, В соединены с впускным каналом 120 таким образом, что закрытие затворов 160А, В препятствует прохождению отходов через впускной канал. Как будет подробно описано ниже, каждый двойной шиберный затвор 160A-D имеет два подвижных ножа, которые установлены с возможностью перемещения навстречу друг другу, в значительной степени перекрывая при этом проход. Два ножа могут перемещаться в противоположных направлениях для открытия прохода. По выбору, один из ножей может перемещаться, в то время как другой остается неподвижным.

Путь, проделываемый перерабатываемыми отходами, определен как путь, который перерабатываемые отходы проделывают внутри пиролитической системы 100, чтобы пройти пиролитическую обработку. Перерабатываемые отходы перемещаются через внутреннее пространство впускного канала 120 и выпускного канала 130, которые согласно Фиг.1 имеют продольно-вытянутую форму. Путь, проделанный перерабатываемыми отходами, также включает в себя внутреннее пространство пиролитический камеры 110. В стандартном пиролитическом процессе переработки отходов отходы сначала проходят через впускной канал 120, затем через внутренне пространство пиролитической камеры 110 и далее через выпускной канал 130.

Каждый двойной шиберный затвор 160A-D, находящийся в закрытом состоянии или частично закрытом состоянии, может один, независимо от других затворов, сильно затруднить проход перерабатываемым отходам. Каждый двойной шиберный затвор 160A-D может эксплуатироваться и управляться индивидуально. Как уже упоминалось выше, функции двойного шиберного затвора 160A-D включают в себя ограничение содержания газа в пиролитической камере 110, контроль скорости прохождения отходов через систему 100, предварительную обработку отходов путем разрезания их на части подходящей длины и обработку отходов после пиролиза путем разрезания их в выпускном канале 130.

Желательно, чтобы в процессе эксплуатации двойные шиберные затворы 160A-D не открывались одновременно. Перерабатываемые отходы сначала поступают в систему 100 через верхнее отверстие впускного канала 120. Затвор 160А открыт, в то время как затвор 160 В остается закрытым. Это позволяет отходам попасть в пространство между затворами 160А и 160В. Затвор 160А затем закрывается, разрезая при этом отходы, попавшие в его отверстие. Когда затвор 160А закрыт, затвор 160В открывается, позволяя отходам в пространстве между затворами 160А и 160В покинуть впускной канал 120 и проследовать в пиролитическую камеру 110. Следует заметить, что впускной канал в любой момент времени закрыт по меньшей мере одним из затворов 160А и 160В. Подразумевается, что такая конструкция минимизирует попадание газа (и/или воздуха) в пиролитическую камеру 110. Предпочтительно, чтобы количество газа (и/или воздуха), попавшего в пиролитическую камеру 110 снаружи (в отличие от газов, выделившихся в пиролитической камере при разложении органических отходов), было бы настолько мало, что содержание газов в пиролитической камере 110 составляло бы меньше 25% полного объема камеры 110, более предпочтительно меньше 15%, еще более предпочтительно меньше 5% и наиболее предпочтительно меньше 1%. Аналогично двойным шиберным затворам 160А, В двойные шиберные затворы 160С, D также не должны открываться одновременно. Другими словами, в любой момент времени камера 110 закрыта/загерметизирована с обоих концов (по меньшей мере, одним затвором с каждого конца).

На Фиг.2 представлен вид сверху пиролитической системы 100. Впускной канал 120 показан так, что ножи (в закрытом состоянии) двойного шиберного затвора 160А видны через его верхнее входное отверстие. Двойной шиберный затвор 160В располагается непосредственно под затвором 160А и поэтому не виден сверху. Двойной шиберный затвор 160С показан только частично, он расположен под газоотводной трубкой 135. Двойной шиберный затвор 160D расположен непосредственно под затвором 160С и поэтому не виден сверху.

На Фиг.3 изображен вид в перспективе пиролитической системы 100, если смотреть с ближнего конца в направлении дальнего конца системы 100. При этом виден впускной канал 120 с двойными шиберными затворами 160А, В. Двойной шиберный затвор 160С, однако, заслонен камерой 110 и поэтому не виден.

Фиг.4 позволяет поближе взглянуть на закрытый двойной шиберный затвор 160 сверху. Двойной затвор 160 имеет два ножа 170А, В. Ножи 170А, В затвора 160 перемещаются в пространство, ограниченное корпусом 196 затвора, и стыкуются друг с другом так, что в значительной степени перекрывают проход перерабатываемым отходам. На Фиг.4 показана стыковка торцевых поверхностей ножей 170А и 170В. Ниже будет обсуждено и показано на Фиг.10, что ножи могут состыковываться, перекрываясь друг с другом.

Двойной затвор 160 имеет привод, служащий для перемещения ножей 70А и 170В из закрытого положения в открытое и наоборот. На Фиг.4-6 показан затвор с пневматическим приводом 190. Пневматический привод 190 регулирует положение двойного шиберного затвора 160, преобразовывая давление воздуха в поступательное движение. Обычно механизмы, сообщающие поступательное движение, открывают и закрывают затворы, а также сферические, мембранные, рычажные и угловые клапаны с помощью скользящего стержня, который контролирует местоположение закрывающего элемента. В данном случае привод 190 имеет корпус 191, соединенный со скользящим стержнем 192. Скользящий стержень 192 может входить и выходить из корпуса привода, двигаясь подобно поршню.

Для специалистов в данной области очевидно, что привод затвора данного типа может также преобразовывать давление воздуха во вращательное движение, в зависимости от формы ножа и применения затвора.

Вращающие механизмы перемещают шаровые, конусные и дроссельные затворы на четверть оборота (90 градусов) или больше из открытого положения в закрытое. Существует множество известных способов активации пневматических приводов. Мембранные приводы используются преимущественно для затворов с поступательно движущимися ножами, но подходят также и для затворов с вращающимися ножами, при условии использования определенных типов рычажных механизмов, преобразующих поступательное движение во вращательное. Поршневые цилиндрические приводы применяются для затворов как с поступательным, так и вращательным движением. Обычно для преобразования поступательного движения поршневого цилиндрического привода во вращательное используются реечные приводы. Известно, что реечные передачи применяются для регулирования затворов, управляемых вручную. Для преобразования поступательного движения во вращательное используется треугольный кривошип.

На дальнем конце скользящего стержня 192 находится анкерное крепление 194, с помощью которого нож 170 прикрепляется к скользящему стержню 192 таким образом, что скользящий стержень 192, перемещаясь, двигает нож в том же направлении. Когда привод 190 приводит в движение скользящий стержень 192, скользящий стержень выходит из корпуса 191 и двигается в направлении корпуса 196 затвора, который соединен с корпусом привода через раму 193 привода. Скользящий стержень движется поступательно в направлении корпуса 196 затвора и перемещает нож 170 в том же направлении, в результате чего нож входит в корпус 196 затвора. Рама 193 привода выступает при этом в роли конструкционной опоры, соединяя корпус 191 привода с корпусом 196 затвора.

На Фиг.5 показан вид снизу открытого затвора 160, изображенного также на Фиг.4, с раздвинутыми ножами 170А, В. В данном случае, проход (квадратная область, окруженная корпусом 196 затвора) полностью свободен. В открытом состоянии ножи полностью убраны и не препятствуют движению перерабатываемых отходов через затвор.

На Фиг.6 двойной шиберный затвор 160, расположенный в поперечном сечении впускного канала 120, показан в закрытом состоянии. В данном случае проход для перерабатываемых отходов через канал 120 эффективно заблокирован, и перемещение отходов существенно ограничено.

Пневматический привод 190 может, по выбору, иметь различные дополнительные элементы конструкции. Например, привод может иметь защиту от слишком большого крутящего момента. Защита осуществляется с помощью датчика, который посылает сигнал остановки источнику питания, когда значение крутящего момент превышает пороговое значение. Привод 190 может быть также оснащен ограничителями движения, которые ограничивают поступательное или вращательное движение элементов привода. Кроме того, пневматический привод 190 может иметь электромеханический предельный выключатель (контактный) или бесконтактный датчик обнаружения объекта, позволяющий определять положение объекта на расстоянии. Привод 190 может также, в качестве альтернативы, иметь локальный индикатор положения. Система управления пневматического привода может включать в себя встроенные командные кнопки и элементы ручного управления. Другими управляющими устройствами являются штурвал, рычаг ручного управления или гидравлический ручной насос, используемый для блокировки привода в случае возникновения внештатной ситуации.

Рассматриваемый двойной шиберный затвор 160 может быть дополнен односторонним механизмом, который использует давление воздуха для перемещения затвора в одном направлении и сжатую пружину для перемещения в другом направлении. Наиболее предпочтительно, однако, применение для затвора 190 двустороннего механизма, который использует давление воздуха для перемещения ножа затвора в двух направлениях.

Эксплуатация привода 190 включает регулировку некоторого количества параметров и функций, таких как время срабатывания, ввод командного сигнала, тип действия, безопасность при возникновении внештатной ситуации, диапазон давления поступающего воздуха, эксплуатационная температура. Время срабатывания - это время, необходимое для полного закрытия затвора. Сигналы тока, напряжения и давления являются общепринятыми командными сигналами. Функция безопасности при возникновении внештатной ситуации используется по выбору и служит для определения местонахождения привода в процессе закрытия или открытия затвора в случае потери напряжения или командного сигнала. Диапазон давления поступающего воздуха задается так, чтобы достичь желаемого вращающего момента или тяги. Длина хода поршня, количество поворотов и усилие силового привода являются другими важными характеристиками рассматриваемых пневматических приводов, приводящих в движение поступательно двигающиеся затворы, представленные в данном описании. Кроме того, затвор 160 может также использовать механизмы, сообщающие вращательное движение, которые снабжены визуальным индикатором или электронным дисплеем, показывающими, составляет ли полный диапазон движения четверть оборота, поворот на 180 или 270 градусов или многократные обороты, составляющие больше 360 градусов.

На Фиг.7 подробно показаны ножи 170А, В. Ножи 170А, В имеют верхние поверхности 171, обращенные вверх, когда двусторонний шиберный затвор 160 позиционирован и готов к эксплуатации в рамках пиролитической системы 100. Аналогично, ножи 170А, В имеют нижние поверхности 172, обращенные вниз, когда двусторонний шиберный затвор 160 позиционирован и готов к эксплуатации в рамках пиролитической системы 100.

Каждый из ножей 170А, В имеет продольную ось 179. Ребра 178 - это внешние ребра верхней поверхности 171 и нижней поверхности 172, идущие параллельно продольной оси 179, как показано на Фиг.7. Специалисту в данной области должно быть очевидно, что поскольку ножи имеют толщину, каждый из ножей 170А, В имеет четыре ребра 178, параллельных оси 179 (это не видно на Фиг.7-10).

Каждый из рассматриваемых ножей 170А, В имеет режущую кромку 174, которая определена как гребень, образованный пересечением режущей поверхности 175 либо с верхней поверхностью 171 (как в случае ножа 170А, показанного на Фиг.9), либо с нижней поверхностью 172 (как в случае ножа 170В, показанного на Фиг.9). Рассматриваемая режущая кромка образована путем пересечения двух поверхностей, образующих острый угол (гребень), что способствует разрезанию перерабатываемых отходов. Угол, в общем случае, определен как угол, образованный примыкающими друг к другу поверхностями, пересекающимися по режущей кромке 174. Например, на Фиг.8 режущая кромка 174 ножа 170А определена как гребень, образованный режущей поверхностью 175 и верхней поверхностью 171. Поверхности 175 и 171 образуют угол 182. Угол 182 может составлять от 90 до 25 градусов. Его предпочтительные значения находятся в интервале от 80 до 40 градусов, оптимальным является угол в 45 градусов. При угле 182, равным 45 градусам, ножи 170А, В могут более эффективно взаимодействовать между собой при разрезании перерабатываемых отходов и при блокировке прохода отходами, перемещающимися через систему 100.

Параллельно режущей кромке 174 идет ребро 176, которое определенно как гребень, образованный пересечением режущей поверхности 175 либо с нижней поверхностью 172 (как в случае ножа 170А, показанного на Фиг.9), либо с верхней поверхностью 171 (как в случае ножа 170В, показанного на Фиг.9). Поверхности 175 и 172 пересекаются под тупым углом.

Нож может иметь торцевую поверхность, перпендикулярную направлению его движения. Таким образом, режущая кромка 174 может быть перпендикулярна оси 179. В предпочтительном варианте торец ножа расположен под углом к направлению его движения, как показано на чертежах. Как показано на Фиг.7, режущая кромка 174 образует острый угол 181 с осью 179. Значения острого угла 181 могут находиться в интервале между 40 и 90 градусами, предпочтительные значения лежат в интервале от 60 до 80 градусов, предпочтительно он составляет 70 градусов, а наиболее предпочтительно - 75 градусов, который показал себя оптимальным. При значении угла, составляющим 75 градусов, ножи 170А, В могут более эффективно взаимодействовать между собой при разрезании перерабатываемых отходов и при блокировке прохода отходами, перемещающимися через систему 100. На Фиг.7 видно, что поскольку ось 179 параллельна ребрам 178, угол между ребрами 178 и режущей кромкой 174 равен острому углу 181.

Торцевые поверхности ножей, описанные выше, могут иметь скошенную ведущую кромку. Скошенная ведущая кромка может иметь предпочтительное значение угла 182, равное 45 градусам. Такие скошенные ведущие кромки могут быть сопрягающимися кромками для сопряжения двух ножей.

На Фиг.8-10 показана стыковка, при которой торцевые поверхности двух ножей либо упираются друг в друга, либо перекрываются, либо по существу соединяются таким образом, чтобы проход между ножами был минимальным. При стыковке ножи могут касаться друг друга или нет. Целью стыковки является закрытие отверстия затвора и ограничение прохода отходов через открытый затвор. Стыковка может быть осуществлена путем сочетания различных конфигураций обоих ножей. На Фиг.9 показана стыковка гладких скошенных торцевых поверхностей, имеющих плоские режущие поверхности, если смотреть сбоку. Однако скошенные торцевые поверхности могут быть также изогнутыми, зубчатыми, коническими, фрасто-коническими и т.д. Аналогично, если смотреть сверху, режущая линия может иметь конфигурацию, отличную от прямой линии, показанной на Фиг.7. Стыкующиеся торцы могут быть волнистыми, искривленными, зубчатыми, изогнутыми, рифлеными и т.д.

Как будет показано при рассмотрении Фиг.9, 10, взаимодействующие ножи 170А, В могут контактировать друг с другом различными способами. На Фиг.9 показано, что когда ножи 170А, В приведены в движение и в значительной степени закрывают отверстие двойного шиберного затвора 160, режущие поверхности 175 ножей 170А, В приводятся в контакт и упираются друг в друга. Как только режущие поверхности 175 упираются друг в друга, двойной шиберный затвор закрывается, как показано на Фиг.4.

На Фиг.10, когда ножи 170А, В позиционированы так, что двойной шиберный затвор 160 в значительной степени закрыт, верхняя поверхность 171 ножа 170А подходит близко к нижней поверхности 172 ножа 170В. В то время как верхняя поверхность ножа 170А может касаться или нет нижней поверхности 172 ножа 170В, двойной шиберный затвор эффективно разрезает перерабатываемые отходы и по существу блокирует им проход. В сравнении с Фиг.9 режущие поверхности 175 на Фиг.10 не упираются друг в друга, заходят друг за друга, создавая при этом область перекрытия.

В то время как на всех фигурах ножи 170А, В являются зеркальным отражением друг друга, важно понимать, что взаимодействующие ножи 170А, В могут отличаться друг от друга размером, конфигурацией, формой, размером угла 182, размером тупого угла 183, а также размером острого угла 181. Необходимо, чтобы два взаимодействующих подвижных ножа, которые могут соприкасаться друг с другом или нет, могли разрезать отходы и ограничивать им проход. Это возможно осуществить путем перекрытия стыкующихся ножей, как показано на Фиг.10, при этом режущая кромка каждого ножа имеет свой размер и форму.

Рассмотренные компоненты двойного шиберного затвора изготовляются из материалов, которые выдерживают температуру, влажность и химические воздействия, необходимые для пиролитической переработки отходов. Такими материалами являются синтетические полимеры, различные металлы и металлические сплавы, природные материалы, текстильные волокна, стеклянные и керамические материалы, а также их комбинации. Ножи лучше всего изготовлять из нержавеющей стали.

Таким образом, были представлены специфические варианты выполнения и применения двойного шиберного затвора. Однако специалистам должно быть очевидно, что кроме описанных выше модификаций существует множество других модификаций, не выходящих за рамки данного изобретения. Настоящее изобретение, таким образом, не должно быть ограничено ничем, кроме как объемом прилагающейся формулы изобретения. Кроме того, интерпретируя описание изобретения и формулу изобретения, все термины должны быть интерпретированы как можно более широко в контексте данного изобретения. В частности, термины «содержит» и «содержащий» должны быть интерпретированы как относящиеся к элементам, компонентам или этапам в неэксклюзивной манере, показывающей, что упомянутые элементы, компоненты и этапы могут присутствовать, быть использованы или скомбинированы с другими неявно упомянутыми элементами, компонентами или этапами. Там где формула изобретения ссылается на по меньшей мере одну компоненту из группы, включающей А, В, С, …, N, текст должен быть интерпретирован как требующий только один элемент из группы, а не А плюс N или В плюс N.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ ПИЩЕВОГО ПРОИЗВОДСТВА | 2018 |

|

RU2756212C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ НЕСОРТИРОВАННЫХ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2010 |

|

RU2433344C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ГОРЕЛОГО ЛЕСА И ОТХОДОВ ДРЕВЕСИНЫ | 2012 |

|

RU2515670C2 |

| СГИБАЕМАЯ ЗАГОТОВКА КОРОБКИ | 2013 |

|

RU2739640C2 |

| СГИБАЕМАЯ ЗАГОТОВКА КОРОБКИ | 2013 |

|

RU2627000C2 |

| ГАЗОГЕНЕРАТОР ДЛЯ ГАЗИФИКАЦИИ ГРАНУЛИРОВАННОГО ТВЕРДОГО ТОПЛИВА ПОД ДАВЛЕНИЕМ | 2008 |

|

RU2486228C2 |

| ПОВОРОТНАЯ КАМЕРА ПИРОЛИЗА ДЛЯ ТВЕРДЫХ ОТХОДОВ | 2008 |

|

RU2367848C1 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ | 2012 |

|

RU2523322C2 |

| УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРИМЕНЕНИЕМ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ | 2014 |

|

RU2576711C1 |

| МОБИЛЬНЫЙ МОДУЛЬ РЕАКТОРА ПИРОЛИЗА ДЛЯ КОМПЛЕКСОВ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2021 |

|

RU2768809C1 |

Устройство для переработки мусорных отходов содержит: пиролитическую камеру, впускной канал, функционально соединенный с пиролитической камерой и предназначенный для подачи в нее отходов, первый шиберный ножевой затвор, соединенный с впускным каналом и предназначенный по существу для ограничения прохода отходов через просвет впускного канала. Указанный затвор содержит первый нож, имеющий первую кромку, которая представляет собой гребень, и выполненный с возможностью перемещения в направлении второго подвижного ножа и вхождения с ним в контакт. Указанный первый затвор расположен перед пиролитической камерой, а указанные первый и второй ножи упираются друг в друга с обеспечением функционального ограничения поступления газа в пиролитическую камеру. Выпускной канал соединен с пиролитической камерой, и в нем расположен второй шиберный затвор, присоединенный к указанному каналу с обеспечением ограничения выхода перерабатываемых отходов из пиролитической камеры. Технический результат: сокращение числа компонентов устройства, необходимых для ограничения поступления перерабатываемых отходов и газа в пиролитическую камеру. 14 з.п. ф-лы, 10 ил.

1. Устройство для переработки мусорных отходов, содержащее:

пиролитическую камеру,

впускной канал, функционально соединенный с пиролитической камерой и предназначенный для подачи в нее отходов,

первый шиберный ножевой затвор, соединенный с впускным каналом и предназначенный, по существу, для ограничения прохода отходов через просвет впускного канала,

причем указанный затвор содержит первый нож, имеющий первую кромку, которая представляет собой гребень, и выполненный с возможностью перемещения в направлении второго подвижного ножа и вхождения с ним в контакт,

при этом указанный первый затвор расположен перед пиролитической камерой, а указанные первый и второй ножи упираются друг в друга с обеспечением функционального ограничения поступления газа в пиролитическую камеру, и

выпускной канал, который соединен с пиролитической камерой и в котором расположен второй шиберный затвор, присоединенный к указанному каналу с обеспечением ограничения выхода перерабатываемых отходов из пиролитической камеры.

2. Устройство по п.1, в котором второй нож имеет режущую кромку, определенную как гребень.

3. Устройство по п.2, дополнительно содержащее привод, подсоединенный к первому ножу, причем привод может быть, по меньшей мере, одного из трех типов: электрический, гидравлический и пневматический.

4. Устройство по п.1, в котором оба ножа, первый и второй, расположены с возможностью перемещения навстречу друг другу.

5. Устройство по п.2, в котором гребни первого и второго ножей заходят друг за друга, создавая при этом область перекрытия.

6. Устройство по п.1, в котором режущие кромки первого и второго ножей образуют острый угол с продольной осью соответствующего ножа, составляющий от 40 до 90°.

7. Устройство по п.1, в котором первый и второй ножи совмещаются перекрывающимися поверхностями.

8. Устройство по п.1, дополнительно содержащее третий затвор, расположенный во впускном канале пиролитической камеры.

9. Устройство по п.2, в котором первый и второй ножи имеют сопрягающиеся кромки.

10. Устройство по п.1, в котором первый нож является подвижным, а второй нож является неподвижным.

11. Устройство по п.1, в котором оба ножа, первый и второй, расположены с возможностью перемещения в противоположных направлениях.

12. Устройство по п.1, в котором кромка первого ножа наклонена под углом по меньшей мере 70° в направлении к его продольной оси.

13. Устройство по п.1, в котором содержание газов в пиролитической камере ограничено до значения меньше 25% от полного объема камеры.

14. Устройство по п.1, в котором содержание газов в пиролитической камере ограничено до значения меньше 15% от полного объема камеры.

15. Устройство по п.1, дополнительно содержащее четвертый затвор, расположенный в выпускном канале пиролитической камеры.

| US 6382112 B1, 07.05.2002 | |||

| Устройство для выгрузки хлеба из печи | 1931 |

|

SU27679A1 |

| US 5195449 A, 23.03.1993 | |||

| US 4774896 A, 04.10.1988 | |||

| US 6619214 B2, 16.09.2003. | |||

Авторы

Даты

2010-07-20—Публикация

2005-12-22—Подача