Настоящее изобретение относится к области турбомашин, в частности авиационных турбомашин, и предназначено для ремонта деталей, таких как облопаченные диски.

Для удовлетворения все возрастающих требований к рабочим характеристикам двигателей для компрессоров газотурбинных двигателей в настоящее время из титановых сплавов изготавливают выполненные заодно облопаченные диски, или «блиски». В известном роторе лопатки удерживаются своими хвостовиками, которые вставлены в корпус, выполненный на ободе диска. При этом диски и лопатки изготавливаются отдельно, после чего собираются в облопаченный ротор. В «блиске» лопатки и диск изготавливают непосредственно из кованной заготовки, то есть они образуют единую деталь. Этот способ позволяет добиться существенного снижения массы двигателя и обеспечивает значительную экономию при изготовлении.

Однако ротор такого типа имеет недостаток, заключающийся в трудности его ремонта. При работе лопатки компрессора могут претерпеть повреждения из-за ударов, вызываемых попаданием в двигатель посторонних тел или из-за эрозии, вызванной пылью и другими частицами, содержащимися в воздухе, протекающем через двигатель, и приходящими в контакт с поверхностью лопаток. Такой износ двигателя, если он не может быть отремонтирован в соответствии с критериями, установленными в документации производителя, влечет замену одной или более из дефектных лопаток. В случае деталей, где лопатки выполнены за одно целое, такие лопатки являются цельной частью массивной детали и, в отличие от обычных конструкций, их нельзя заменять или даже снимать для индивидуального ремонта. Деталь необходимо ремонтировать непосредственно на диске. Следовательно, при ремонте необходимо учитывать все аспекты компонента, включая его размер, массу, и, в случае крупногабаритных компонентов, возможность доступа к ремонтируемой зоне.

Таким образом, в случае «блиска», к областям каждой лопатки, обычно затрагиваемым ремонтом, относятся конец лопаток, угол аэродинамической поверхности на стороне передней кромки, угол аэродинамической поверхности на стороне задней кромки, передняя кромка и задняя кромка.

Разработанные способы ремонта заключаются в удалении поврежденного участка и замене удаленного участка деталью подходящей формы или в проведении наплавки. Эти способы по существу основаны на обычных операциях металлообработки, используемых для удаления поврежденного участка, бесконтактного контроля отремонтированной детали, ультразвуковой наклепки и заданной обработки отремонтированного участка.

Настоящее изобретение относится к ремонту наплавкой.

Ремонт особенно затруднен в случае применения некоторых сплавов, сварка которых приводит к образованию объемных дефектов. Это особенно справедливо для титанового сплава Ti17. Это сплав упомянут, например, в заявке на европейский патент ЕР 1340832 того же заявителя, которая относится к изделию, например лопатке, выполненной из этого материала. Наплавка, обычно и широко применяющаяся в авиационной промышленности и использующая методы дуговой сварки вольфрамовым электродом в среде инертного газа (TIG) или сварки микроплазмой, позволяет обрабатывать сплав Ti17 только для участков, ограниченных зонами небольших напряжений.

Эти обычные способы наплавки приводят к образованию дефектов. Так, TIG-наплавка, требующая существенного расхода энергии по сравнению с небольшой толщиной свариваемых деталей, генерирует напряжения и приводит к образованию большого количества пор, таких как микропоры или микропузырьки, а также образует расширенную зону термического влияния. Такие микропоры, которые нелегко обнаружить, генерируют ослабление механических свойств, величина которого доходит до 80%. Поэтому такого типа наплавка пригодна только в зонах, испытывающих небольшие напряжения. Наплавка микроплазмой приводит к образованию уменьшенной зоны термического влияния, которая все еще остается относительно большой. Более того, этот способ требует особого внимания и периодической проверки используемого оборудования и компонентов, чтобы рабочие параметры станка оставались стабильными и не приводили к изменениям ожидаемых результатов.

В патенте США № 6568077 описан способ ремонта лопатки на «блиске», при котором поврежденный участок подвергают механической обработке, а затем, в первом рабочем режиме, удаленный участок восстанавливают путем осаждения металла на станке для сварки вольфрамовым электродом в среде инертного газа (TIG). Во втором рабочем режиме вваривают вставку на станке для электронно-лучевой сварки. После этого на подходящем станке восстанавливают профиль лопатки. Однако в этом способе нет упоминания о проблеме, встречающейся при сварке определенных титановых сплавов.

В частности, способом, предотвращающим возникновение дефектов в сварочной зоне, является лазерная наплавка.

Лазерная наплавка уже известна и используется, например, для задач, где необходимо генерировать металлический контур, особенно по данным систем автоматизированного проектирования (CAD). Стенки имеют толщину от 0,05 до 3 мм и высота слоев составляет от 0,05 до 1 мм. Этот способ позволяет добиться прекрасной металлургической связи с подложкой.

Способ наплавки лазерным лучом имеет следующие преимущества: приток теплоты постоянен во времени. У теплоты нет времени на накопление в объеме и на диффузию, и следовательно, для титана отсутствует выделение газа и ограничивается уменьшение прочности. Более того, этот способ обладает хорошей повторяемостью и надежностью после установки параметров станка, и он легко контролируется.

Применяемые в настоящее время лазерные технологии заключаются в подаче материала заполнителя и одновременном облучении подложки лазерным лучом. Материал по существу наносится в зоне обработки в форме порошка или металлической проволоки. В других вариантах он распыляется в форме струй порошка на рабочую зону с помощью подходящей насадки.

Однако такой способ сложен для реализации.

Во-первых, необходимо убедиться, что металл, используемый для наплавки, пригоден для ремонта и не оказывает вредного влияния на механические свойства ремонтируемой зоны, приводящего к ее ослаблению.

Во-вторых, рассматриваемая установка должна быть способна проводить ремонт без ослабления свойств самого материала.

Таким образом, объектом настоящего изобретения является способ определения механических характеристик металлического материала относительно металла, образующего ремонтируемую деталь, и оценки установки для ремонта такой металлической детали путем наплавки этого металлического материала, характеризующийся тем, что: выполняют механическую обработку полости в бруске из металла ремонтируемой детали; осуществляют наплавку в полости посредством указанной установки, используя указанный металлический материал; вырезают тестовый образец от бруска так, чтобы он содержал центральную зону, состоящую только из наплавленного металла; и подвергают тестовый образец испытанию на усталость образующего образец металла при осевых вибрациях.

Если для ремонта деталей производитель или пользователь станков использует субподрядчиков любого рода, которые, возможно, применяют сплавы, не идентичные сплаву, из которого изготовлены детали, важно иметь простое средство проверки этих деталей на возможность удовлетворительного ремонта. Таким образом, способ согласно настоящему изобретению отвечает этому требованию. Все, что требуется от производителя или пользователя - это предоставить такому субподрядчику ряд таких тестовых образцов, а субподрядчик должен вернуть их производителю или пользователю после проведения операции наплавки согласно настоящему способу. Анализ образцов после разрушения при испытаниях даст точную картину возможности проведения удовлетворительного ремонта, обеспечивающего нужные механические свойства.

В способе используется преимущественно установка для лазерной наплавки, однако он применим к наплавке любого типа.

В способе, в частности, для детали, изготовленной из титанового сплава, используется металлический материал, также состоящий из титанового сплава, в частности, Ti17 или TA6V.

Преимущественно, брусок имеет форму параллелепипеда, а полость, выполненная в бруске, имеет форму, соответствующую форме, выполняемой в ремонтируемой детали. В частности, полость выполняется цилиндрической с осью, проходящей поперек бруска.

Далее следует подробное описание настоящего изобретения со ссылками на прилагаемые чертежи, на которых:

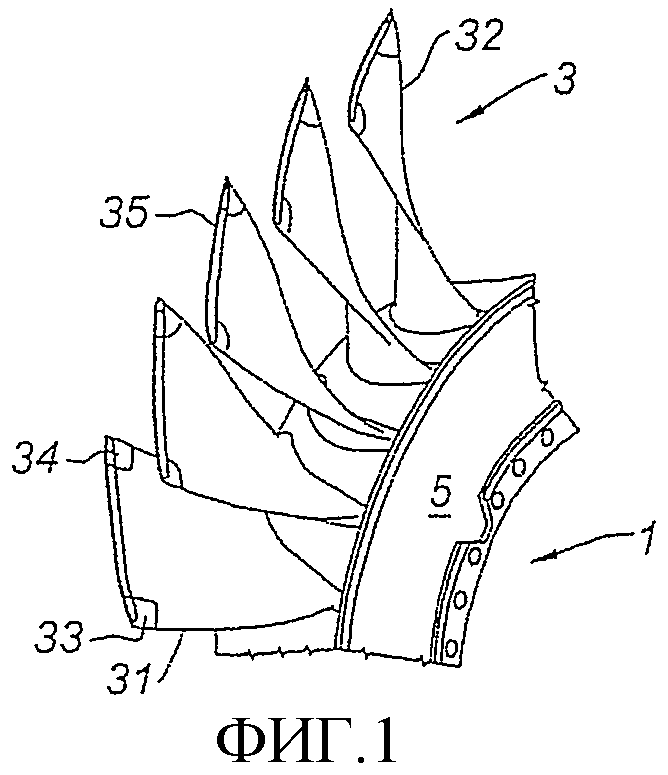

Фиг.1 - часть облопаченного диска, выполненного в виде единой детали;

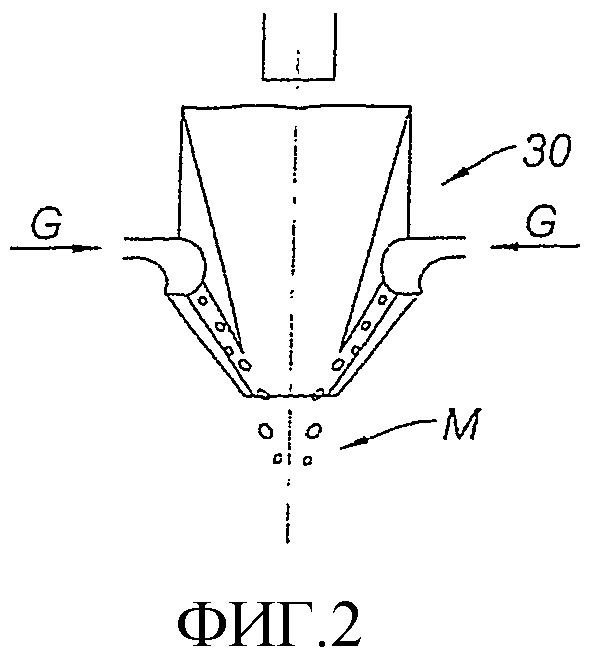

Фиг.2 - схематическое сечение насадки, используемой для наплавки;

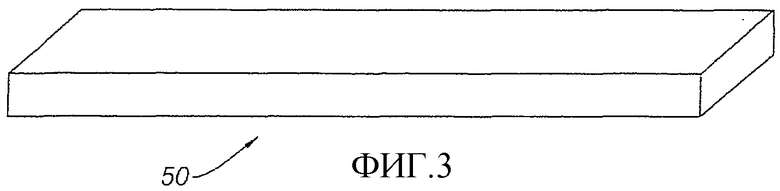

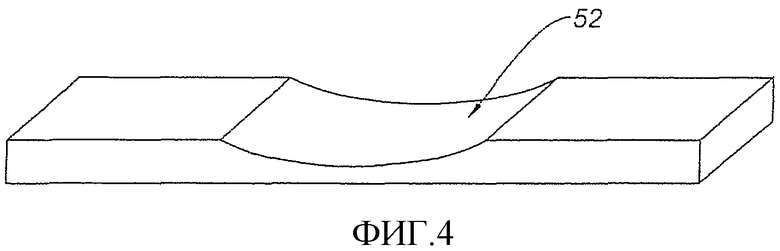

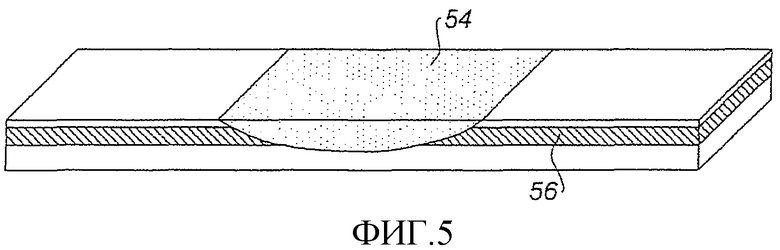

Фиг.3-6 - тестовая деталь с лазерной наплавкой для определения механических характеристик согласно настоящему изобретению;

Фиг.7 - испытание на усталость тестовой детали с наплавкой при вибрации;

Фиг.8 - микрофотография поверхности излома; и

Фиг.9 - граф для анализа результатов теста.

На Фиг.1 показан облопаченный диск 1, выполненный в виже единой детали. Лопатки 3 проходят радиально и распределены по периферии диска 5. Узел выполнен в форме единой детали в том смысле, что он произведен либо механической обработкой из одной заготовки, либо путем приваривания, по меньшей мере, части его компонентов. В частности лопатки не крепятся к диску расцепляемыми механическими средствами. Зонами, подверженными повреждениям, являются передние кромки 31, задние кромки 32, углы 33 передней кромки, углы 34 задней кромки и конец 35 аэродинамического профиля, имеющий утонченный участок, образующий известную уплотняющую кромку.

Наблюдаемые повреждения зависят от положения зоны. Например, на передней кромке, задней кромке или на углу аэродинамического профиля, это может быть потеря материала, вызванная ударами посторонних тел, или трещины. На конце аэродинамического профиля повреждения чаще имеют форму износа из-за трения о кожух двигателя.

В зависимости от зоны повреждений некоторое количество материала удаляется так, что определяются геометрия, размеры и стороны ремонтируемой зоны. Такая операция определения формы выполняется механической обработкой, в частности фрезерованием, с использованием соответствующего инструмента, позволяющего получить чистоту поверхности, сравнимую с требуемым качеством наплавки.

Наплавляемую поверхность, предназначенную для приема материала наполнителя, затем очищают как механическим, так и химическим способами. Такая очистка выбирается в соответствии с материалом подложки. Это важно при использовании, в частности, титанового сплава TI17 или TA6V.

На Фиг.2 показана насадка 30 для лазерной наплавки. Эта насадка имеет каналы для подачи металлического порошка, осаждаемого на зону ремонта вдоль оси распространения лазерного луча. Луч направляют на деталь и на металлический порошок М, захваченный потоком газа G в зоне, нагреваемой лучом.

Насадка перемещается вдоль зоны ремонта вперед и назад, постепенно наплавляя стопку слоев материала, осаждаемого и плавящегося лазерным лучом. Наплавку осуществляют с постоянной скоростью и интенсивностью, даже если деталь имеет переменную толщину.

Параметры подстраивают, в частности так, чтобы ограничить внутренние напряжения и любую повторную обработку, а также размер зоны термического влияния. При наплавке следует принимать во внимание следующие параметры:

- высота точки фокусировки лазерного луча (предпочтительно YAG-лазер) над поверхностью;

- скорость подачи головки 30;

- энергия луча;

- используемый порошок (Ti17 или TA6V), который не обязательно является тем же материалом, что и подложка, размер частиц которого предпочтительно составляет от 30 до 100 мкм, и который имеет точку фокусировки,

- характер захватывающего или удерживающего газа, которым предпочтительно является гелий или аргон.

Тип применяемой насадки определяют заранее. Скорость и энергия зависят от типа применяемого станка.

В частности, было обнаружено, что при использовании Ti17, для предотвращения появления пористости в объеме, параметры не должны изменяться более, чем на ±5%.

Настоящее изобретение относится к оценке установки для лазерной сварки для реализации способа ремонта наплавкой. Более конкретно, прежде, чем вводить станок в эксплуатацию и проводить ремонт «блисков» наплавкой, необходимо проверить, не возникнет ли в отремонтированных деталях вредное уменьшение прочности при их эксплуатации.

Такую оценку осуществляют, проводя испытания на так называемых тестовых образцах для определения характеристик и оценки. Такой тестовый образец 50 показан на Фиг.3-6 и позволяет:

- визуально определить отсутствие окисления и измерить геометрию наплавки;

- оценить металлургическое качество наплавки после механической обработки с термообработкой и без термообработки с помощью неразрушающих и разрушающих тестов, например, с помощью теста на глубину проникновения пробника и с помощью микрофотографии,

- определить механические характеристики наплавленного лазерной сваркой материала Ti17 после механической обработки и термообработки, то есть провести тесты на многоцикловую усталость.

В конкретном случае ремонта «блиска» предпочтительно использовать брусок 50, полученный из кованной заготовки «блиска», поскольку она будет иметь направление волокнистости того же характера, что и «блиски», которые будут ремонтироваться на этой установке. Для проведения таких тестов брусок имеет форму параллелепипеда, например, следующих размеров: 100×19×8 мм.

Как показано на Фиг.4, механической обработкой выполняют углубление 52, геометрия профиля которого соответствует полости, которая будет вырезана из поврежденной зоны на передней или задней кромке аэродинамического профиля, для формирования зоны ремонта. Здесь полость имеет цилиндрическую форму, ось которой проходит поперечно длине бруска.

Брусок 50 шире, чем аэродинамический профиль. Это углубление 52 подвергают наплавлению, как показано на Фиг.5, на той установке, которая подвергается оценке. Полость имеет достаточную глубину, например, максимальную глубину 5 мм так, что необходимо осуществлять способ, позволяющий создать пакет из нескольких слоев. Более того, благодаря ширине бруска, наплавку осуществляют путем пересечения различных слоев.

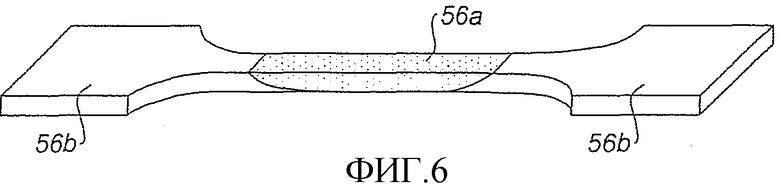

Когда наплавка готова, как показано на Фиг.5, возможно, с небольшим запасом, который, как считается, не приводит к каким-либо последствиям, из бруска вырезают слой 56. Этот слой 56, показанный заштрихованным на Фиг.5, содержит наплавленный участок 54. Как видно на этом чертеже, слой параллелен и слегка смещен, например, на 1 мм, относительно поверхности, на которой проводилась наплавка. Например, из бруска толщиной 8 мм вырезают слой толщиной 2,5 мм. Этот слой, соответственно, имеет три отдельных участка, при этом центральный участок состоит исключительно из материала наплавки, который помещен между двумя элементами из первоначального бруска.

На Фиг.6 показан слой 56, который подвергают механической обработке для получения центрального участка 56а, образующего брусок, содержащий зону наплавки. В этом центральном участке вся толщина участка 56а состоит из материала наплавки. По обе стороны от центрального бруска 56а выполнены более широкие язычки 56b для крепления в кулачках машины для испытаний на циклическую усталость.

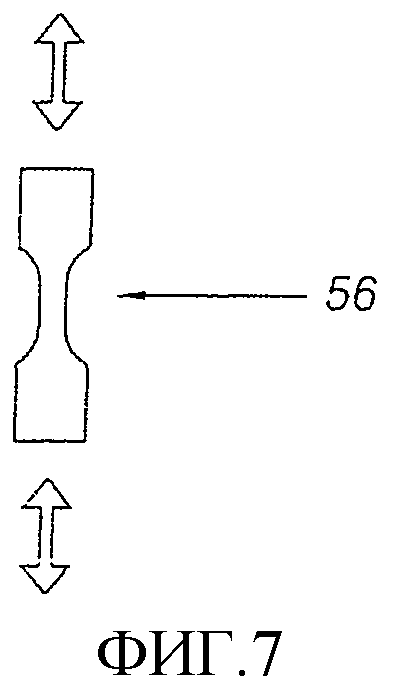

Эти тесты, схематически представленные на Фиг.7, заключаются в чередующемся приложении осевой сжимающей силы и осевой растягивающей силы. Частота и амплитуда вибраций, количество циклов и температура, в частности, являются заранее заданными.

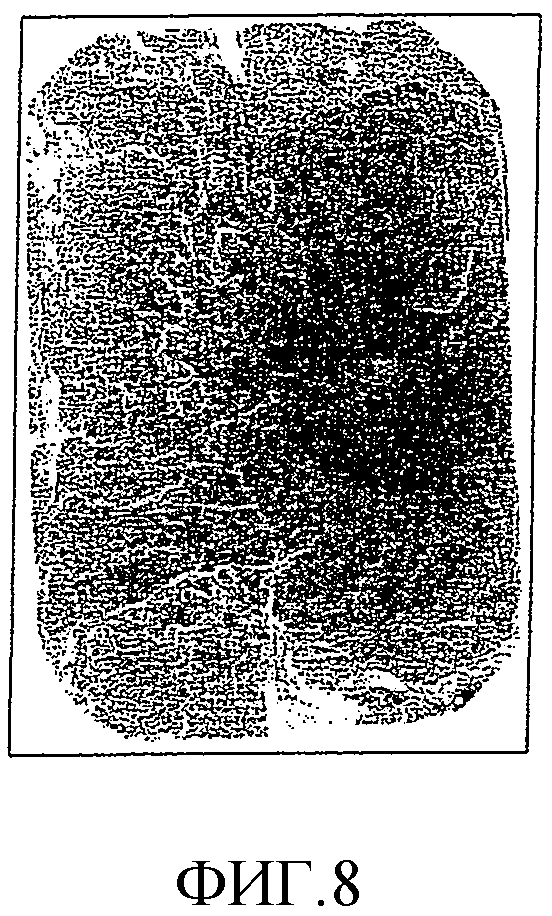

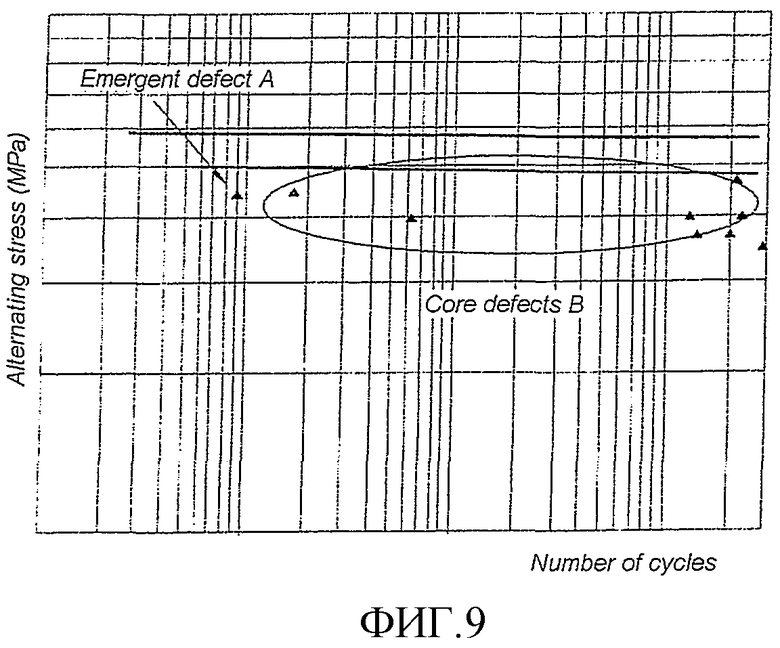

На Фиг.8 показано микрофотография поверхности излома тестового образца. Тестовый образец разрушился в зоне наплавки. Исследования этой поверхности позволяют проверить качество наплавки и определить характер имеющихся дефектов. На графе с логарифмической шкалой на оси Х откладывается уровень чередующегося напряжения в МПа для разных образцов как функция количества циклов и количество циклов, после которого отмечено разрушение. Например, на этом графе для выборки, состоящей из нескольких тестовых образцов, отмечено возникновение разрушений тестовых образцов, вызванное отказом краев А и отказами сердечника В.

Анализируя материалы, таким образом, определяют уровень ослабления материала для проверяемой установки. Этот уровень является отношением механической прочности материала после наплавки к механической прочности этого материала на свежеизготовленной детали.

Когда тесты образцов дают удовлетворительные результаты и уровень превышает минимальное пороговое значение, определяемое экспериментально, установку вводят в эксплуатацию.

Изобретение относится к области турбомашин, в частности авиационных турбомашин, и предназначено для ремонта деталей, таких как облопаченные диски. Способ определения механических характеристик металлического материала относительно металла, образующего деталь, подлежащую ремонту, заключается в том, что выполняют механическую обработку полости в бруске из указанного металла; осуществляют наплавку в полости посредством указанной установки; вырезают тестовый образец из бруска так, чтобы он содержал центральную зону, состоящую только из наплавленного металла; и подвергают тестовый образец испытанию на усталость образующего образец металла при осевых вибрациях. Технический результат направлен на упрощение проверки детали, на возможность удовлетворительного ремонта. 5 з.п. ф-лы, 9 ил.

1. Способ определения механических характеристик металлического материала относительно металла, образующего деталь, подлежащую ремонту, отличающийся тем, что:

выполняют механическую обработку полости в бруске из указанного металла; осуществляют наплавку в полости посредством установки;

вырезают тестовый образец из бруска так, чтобы он содержал центральную зону, состоящую только из наплавленного металла; и

подвергают тестовый образец испытанию на усталость образующего образец металла при осевых вибрациях.

2. Способ по п.1, отличающийся тем, что установка является установкой для лазерной наплавки.

3. Способ по п.2, отличающийся тем, что металлическим материалом является титановый сплав, в частности Ti17 или TA6V.

4. Способ по п.1, отличающийся тем, что металлическим материалом является титановый сплав, в частности Ti17 или TA6V.

5. Способ по п.1, отличающийся тем, что брусок имеет форму параллелепипеда, а полость, выполненная механической обработкой бруска, имеет форму, соответствующую форме полости, выполняемой в ремонтируемой детали.

6. Способ по любому из предшествующих пунктов, отличающийся тем, что полость имеет цилиндрическую форму с осью, проходящей поперек бруска.

| US 4730093 A, 08.03.1988 | |||

| US 4409462 A, 11.10.1983 | |||

| Устройство для очистки криволинейной поверхности | 1985 |

|

SU1340832A1 |

| US 6568077 B1, 27.05.2003. | |||

Авторы

Даты

2010-07-20—Публикация

2006-02-26—Подача