Изобретение касается способа ремонта лопатки моноблочного ротора турбомашины и элемента образца начала или завершения периода работы или настроечного пробного образца, необходимых для реализации этого способа.

Турбореактивный двигатель имеет в своем составе различные роторы, которые вращаются вокруг своей оси. Эти роторы могут быть оснащены диском, который, в свою очередь, оборудован ободом, к которому прикреплены лопатки. В классическом варианте указанного двигателя лопатки удерживаются на ободе посредством их ножек, размещаемых в гнездах, специально предусмотренных для этой цели. Учитывая повышенные требования к параметрам двигателей, а также стремление удовлетворять этим требованиям, указанные роторы могут теперь выполняться в моноблочном исполнении. В данном случае речь идет о моноблочных оснащенных лопатками дисках (DAM). В указанных DAM лопатки и диск образуют единое целое. С этой целью предварительно выкованную заготовку подвергают специальной обработке и делают это таким образом, чтобы в итоге получить диск с исходящими из его наружной окружности в радиальном направлении лопатками и при этом провести указанную обработку также таким образом, чтобы и сам диск и указанные лопатки образовывали совместно друг с другом один моноблок. Существует и вариант приварки отдельных деталей, что также позволяет получить моноблочную конструкцию. Моноблочные роторы имеют много преимуществ, в частности снижение массы роторов.

По причине попадания в мотор посторонних тел, а также возникновения эрозии вследствие попадания внутрь последнего пыли или других частиц, вовлекаемых в двигатель струей газа, на лопатках могут появляться зоны поврежденной поверхности, имеющие вид потертостей или выкрошенных участков, которые понижают эффективность работы турбореактивного двигателя. Затронутые износом зоны располагаются обычно на верхушке, в углах лопатки со стороны ее ребра атаки или со стороны ее задней кромки, изнашиваются также сами ребра атаки и ее задние кромки. При этом проводить ремонт лопаток в DAM затруднительно, так как невозможно провести их демонтаж с целью ремонта.

Вместе с тем невозможность ремонта изношенных участков и других повреждений приводит к необходимости полной замены дефектной детали. Что же касается конкретного случая DAM, то замена одной лопатки выливается в замену всего блока DAM.

Известен способ ремонта лопаток, описанный в патенте US 6238187. Согласно этому способу вокруг поврежденной зоны лопатки вырезается участок такого стандартизированного размера и формы, которые бы обеспечивали воспроизводимость способа при любых формах и размерах поврежденной зоны, лишь бы последняя находилась внутри указанного участка. Заменяющую поврежденный участок лопатки деталь, или попросту вставку, обычно именуемую среди специалистов английским термином "patch" (заплата), затем приваривают к лопатке. Эта вставка, которая имеет размеры, превышающие те, которые имеет вырезанный участок лопатки, подвергается затем такой обработке, которая позволяет вернуть лопатке ее первоначальную форму.

В патенте US 656877 описан процесс применения, на стадии приварки вставки, описанной в вышеуказанном способе, способа сварки посредством пучка электронов, к преимуществам которого относятся повышенная скорость сварки и возможность сварки деталей значительной толщины.

Тем не менее при применении роторов, изготовленных из сплавов на базе титана марки Ti17, приходится сталкиваться с определенной проблемой. Указанный сплав предлагается применять, например, в патенте ЕР 1340832, в котором его используют для изготовления лопатки. Указанный материал является трудно свариваемым, так как его расплав сопровождается выделением газа, что приводит к возникновению в зоне, подвергаемой воздействию высокой температуры (ЗПВ), микропор или раковин, приводящих, в свою очередь, к снижению механических характеристик приваренной детали. Указанное снижение механических характеристик может достигать 80%. Подобное снижение механических характеристик не может быть допустимым в случае аэронавтики, вследствие чего сварка деталей производится в рассматриваемом случае с помощью пучка электронов. В то же время применение при ремонте роторов с деталями из сплава Ti17 технологий сварки типа TIG или типа микроплазмы, традиционно и широко используемых в авиационной промышленности, не позволяет получить удовлетворительные результаты.

Кроме того, современные лопатки имеют сложную форму, располагающуюся в трех измерениях, и различную толщину стенок, что не позволяет достаточно легко выполнить электронно-лучевую сварку, требующую очень точного определения геометрических параметров. Эти параметры должны определяться отдельно для каждого конкретного случая, причем стандартизировать рассматриваемые параметры представляется достаточно сложным.

Настоящее изобретение имеет задачей разработать способ ремонта лопатки моноблочного ротора с лопатками переменной формы и толщины, причем указанный способ предусматривает наличие этапа сварки посредством электронного луча.

Предлагаемое изобретение касается способа ремонта лопатки моноблочного оснащенного лопатками диска турбомашины, содержащей как минимум одну поврежденную зону, путем приварки на место повреждения пучком электронов вставки с помощью сварочной электронно-лучевой машины, причем сам процесс приварки включает в себя этап подготовки поврежденной зоны, этап приварки электронным пучком вставки к месту повреждения и этап выправления отремонтированной зоны путем ее механической обработки, отличающегося тем, что

этап подготовки поврежденной зоны включает в себя механическую обработку последней, выполняемую таким образом, чтобы получить в итоге подлежащую ремонту зону определенного профиля;

производят приварку к первому пробному элементу, соответствующему лопатке и имеющему определенный профиль, с помощью сварочной машины, рабочие параметры которой заранее установлены, второго пробного элемента, соответствующего вставке и имеющего характеристики вставки, с тем, чтобы получить в итоге пробный образец, называемый образцом начала периода работ;

после сварки проверяют качество образца начала периода работ, исходя из предположения, что качество образца должно соответствовать критериям приемки ремонтных работ;

приваривают вставку к подлежащей ремонту зоне, используя для этой цели ту же самую электронно-лучевую сварочную машину, без изменения ее рабочих параметров; и

производят доводку отремонтированной зоны до надлежащего состояния.

Преимущество настоящего изобретения состоит в том, что оно позволяет индустриализировать процесс ремонта моноблочных оснащенных лопатками дисков турбомашины за счет использования возможностей регулирования сварочных электронно-лучевых машин. Иными словами, как только машина готова к работе, а ее рабочие параметры установлены, достаточно будет лишь проверить (путем предварительной приварки второго пробного элемента, соответствующего вставке, к первому пробному элементу, имеющему профиль лопатки), что параметры сварочной машины подобраны правильно и не отклонились от заданных. С удивлением вынуждены были констатировать, что указанный метод позволяет с высокой надежностью отремонтировать такие сложные детали, как DAM. Предварительного контроля достаточно, чтобы производить ремонт большого количества лопаток на одном и том же диске.

В соответствии с другой отличительной особенностью и для того, чтобы дополнительно убедиться в том, что операция прошла успешно, предлагаемый способ предусматривает проведение, после завершения приварки вставки к лопатке или вставок к последовательно ремонтируемым лопаткам, этапа приварки к первому пробному элементу, соответствующему лопатке, имеющему определенный профиль лопатки, второго пробного элемента, соответствующего вставке и имеющего характеристики вставки, причем с использованием все той же электронно-лучевой сварочной машины, причем без изменения ее рабочих параметров, с целью получения пробного образца, называемого образцом завершения периода работ, и проверки качества образца завершения периода работ.

Преимущество проведения указанного этапа состоит в том, что указанный этап позволяет получить представление о состоянии сварочной машины в конце ремонтных работ, то есть в тот момент, когда параметры установки могут уже несколько отклониться относительно заданных значений. Если образец завершения периода работ демонстрирует допустимое качество выполнения последних, то из этого можно будет сделать вывод о том, что и все ремонтные работы, проводившиеся в период между приваркой образца начала периода работ и приваркой образца завершения периода работ, были проведены правильно. Это позволяет, с одной стороны, упростить процедуры ремонтных работ, а с другой стороны, сэкономить на проведении непосредственного контроля качества DAM, проведение которого по причине габаритов последнего представляется затруднительным и даже невозможным.

Предлагаемый способ наиболее актуален в том случае, когда в качестве конструкционного металла для изготовления диска применяется титановый сплав, и в частности сплав марки Ti17, в то же время заявитель не намерен ограничить диапазон своих прав только этим случаем применения указанного способа.

Предлагаемый способ применяется для ремонта как минимум одной зоны, которая может находиться среди верхних точек лопатки, углов ее ребра атаки или ее задней кромки, а также среди ребер атаки или задних кромок.

Согласно другой отличительной особенности предлагаемый способ ремонта моноблочного оснащенного лопатками диска предусматривает выполнение этапа настройки электронно-лучевой сварочной машины, в процессе которого производится предварительная настройка параметров последней по результатам приварки к первому пробному элементу, соответствующему лопатке, имеющему определенный профиль лопатки, второго пробного элемента, соответствующего вставке, имеющего характеристики вставки, с тем, чтобы получить пробный образец, называемый настроечным, причем после указанной приварки выполняется неразрушающий и/или разрушающий контроль настроечного пробного образца.

В предпочтительном способе осуществления изобретения первые пробные элементы, а также вторые пробные элементы пробного образца начала периода работ, образца завершения периода работ и настроечного пробного образца являются идентичными.

Согласно другой отличительной особенности предлагаемый способ ремонта предусматривает наличие этапа подтверждения правильности подбора пары "конструкционный материал диска - сварочная машина", во время которого производится сварка между собой двух пластин из того материала, из которого изготовлена лопатка, толщиной, равной как минимум максимальной толщине заданного профиля лопатки, с тем, чтобы получить в итоге опытный образец подтверждения механической прочности, причем при этом проводятся как минимум циклические испытания пробного образца по определению усталостной прочности.

Предлагаемое изобретение касается также пробного элемента начала, или завершения периода работ, или настройки рабочего процесса сварки для реализации рассматриваемого способа.

Для лучшего понимания предлагаемого изобретения ниже приводится описание предпочтительного варианта осуществления настоящего способа согласно изобретению, сопровождаемое ссылками на прилагаемые чертежи, на которых:

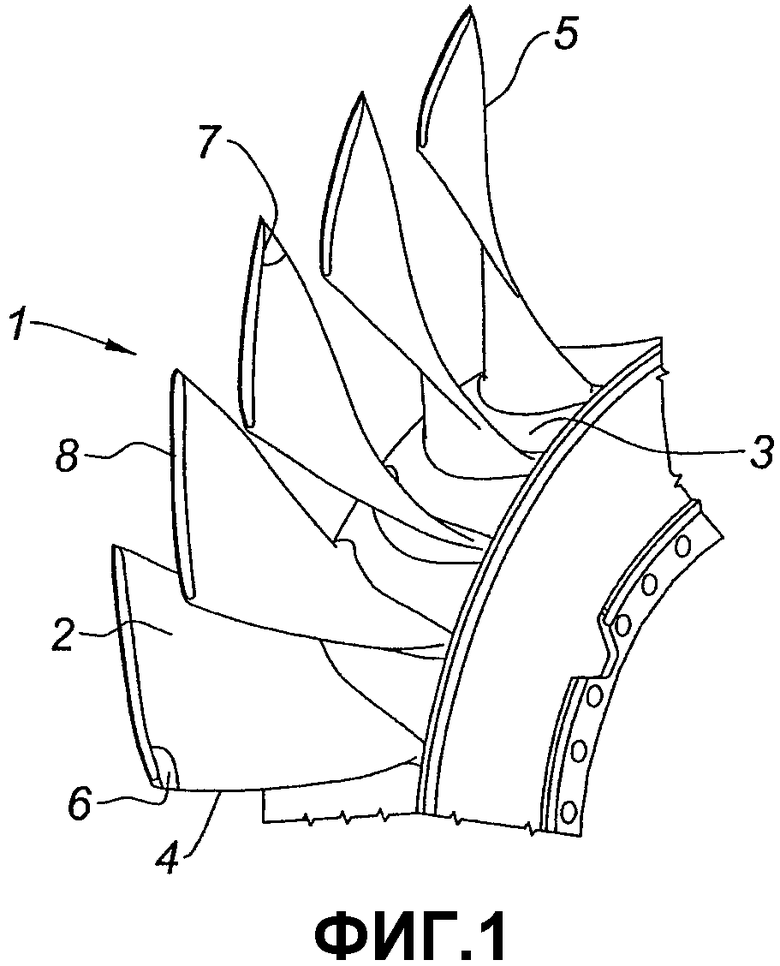

фиг.1 изображает частичный общий вид моноблочного оснащенного лопатками диска, одна из лопастей которого может быть отремонтирована с помощью предлагаемого способа согласно изобретению;

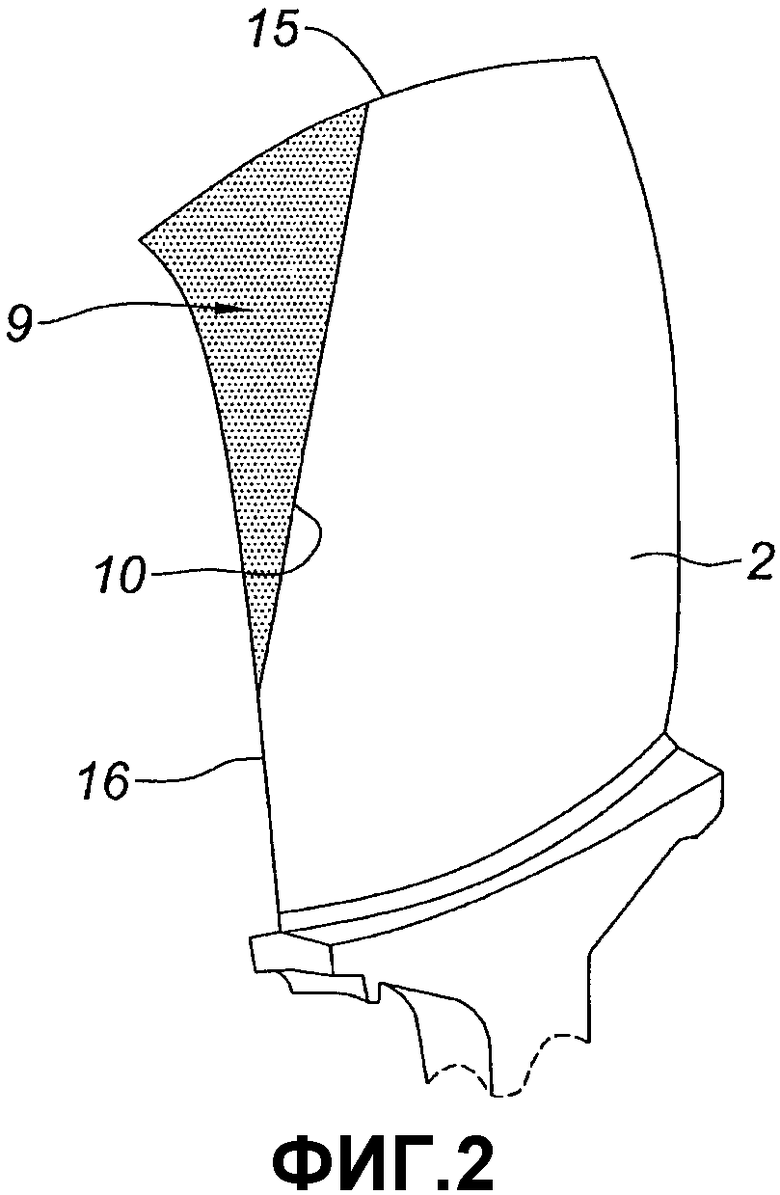

фиг.2 - общий вид диска, изображенного на фиг.2, на котором серым тоном выделен участок лопатки, удаленный на этапе подготовки к реализации способа согласно изобретению;

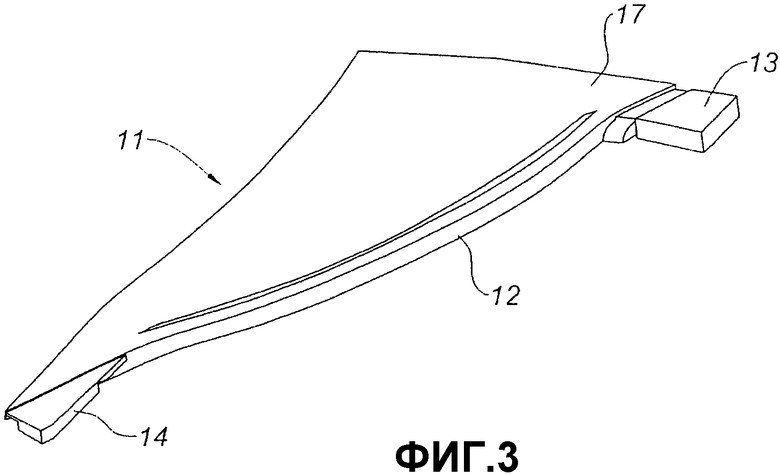

фиг.3 - общий вид вставки с выступами, необходимыми для реализации способа согласно изобретению;

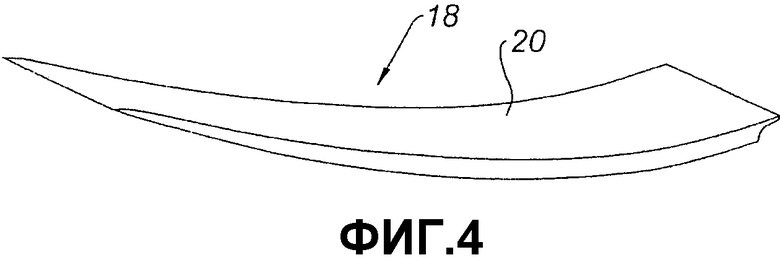

фиг.4 - общий вид первого пробного элемента пробного образца начала или завершения периода работ или настроечного пробного образца, необходимых для реализации способа согласно изобретению, соответствующего одной лопатке;

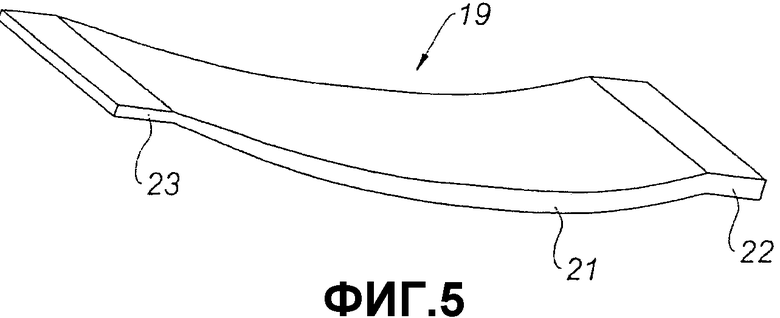

фиг.5 - общий вид второго пробного элемента пробного образца начала или завершения периода работ или настроечного пробного образца, необходимых для наладки способа согласно изобретению, соответствующего одной вставке;

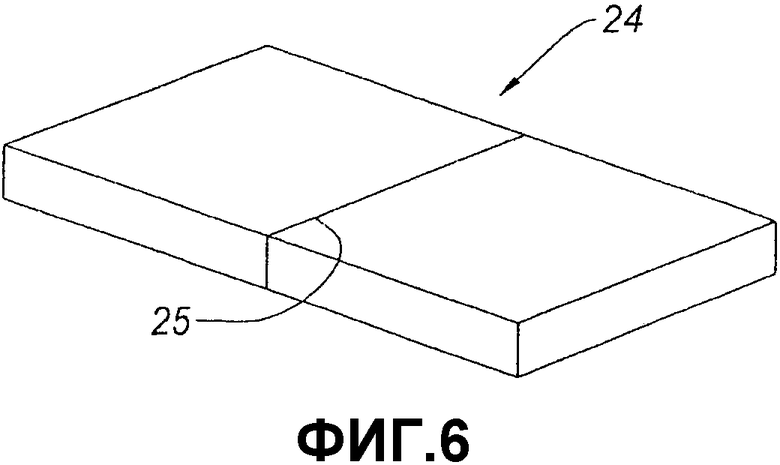

фиг.6 - общий вид опытного образца подтверждения механической прочности, используемого для подтверждения правильности выбора пары "конструкционный материал диска - сварочная машина", для реализации способа согласно изобретению и

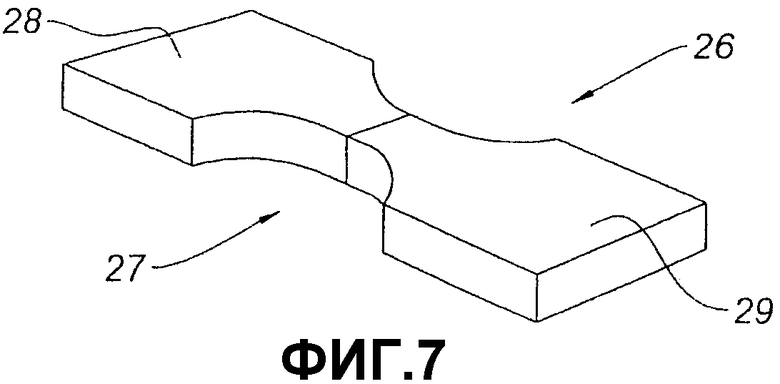

фиг.7 - общий вид пробного образца, представленного на фиг.6, разрезанного для проведения циклических испытаний по определению усталостной прочности.

Как это показано на фиг.1, способ согласно изобретению касается ремонта лопатки 2, располагающейся в радиальном направлении, начиная от обода 3 моноблочного оснащенного лопатками диска 1 (DAM 1), изготовленного в рассматриваемом случае из титанового сплава марки Ti17. Из-за удара или износа эта лопатка имеет поврежденную зону поверхности. К зонам потенциального повреждения следует отнести ребра атаки 4, задние кромки 5, углы ребер атаки 6, углы задних кромок 7, а также линию верхних точек лопатки 8, снабженную в рассматриваемом случае утонченным участком, образующим известным образом герметизирующий язычок.

На поверхности лопатки были заранее выделены стандартизированные участки, в которых могут располагаться потенциально ремонтируемые зоны повреждения, причем указанные участки соответствуют тем участкам лопаток, которые подлежат вырезке с целью последующей замены. На первом этапе рассматриваемого способа выполняется проверка того, находится ли поврежденная зона внутри указанного участка. На фиг.2 представлена лопатка 2, а также указанный стандартизированный участок 9, закрашенный серым цветом. Этот участок 9 содержит в рассматриваемом случае угол ребра атаки лопатки 2.

В том случае, если необходимость в вырезке дефектной зоны существует, вырезку стандартизированного участка производят методом механической обработки. Параметры указанной механической обработки предварительно фиксируются на определенном уровне и поддерживаются идентичными для всех лопаток одного типа. Траектория прохождения линии выреза 10 стандартизированного участка 9 выбирается таким образом, чтобы, с одной стороны, было обеспечено максимально плавное изменение указанной линии с тем, чтобы исключить возможность появления на ней мест резкого изменения ее направления или образования углов для того, чтобы облегчить впоследствии процесс вырезки и последующей сварки, а с другой стороны - было обеспечено ее прохождение в той зоне поверхности лопатки, в которой напряжения, возникающие в лопатке в процессе ее работы, были минимальны, а в крайнем случае не были хотя бы максимальны с тем, чтобы избежать ситуации, при которой зона сварки будет подвержена впоследствии в местах прохождения линии сварки воздействию чрезмерно высоких напряжений. Максимальные размеры вырезаемого участка определяются в зависимости от использования двигателя и с учетом аэродинамических нагрузок, которые испытывает лопатка 2. Таким образом, все дефекты лопатки 2, возникшие внутри указанного участка 9, независимо от формы или природы этих дефектов, могут быть отремонтированы путем вырезки этого участка 9 и его замены стандартизированной вставкой 11, которую можно увидеть на фиг.3, которая будет описана ниже. Вырезка будет, впрочем, выполняться таким образом, чтобы обеспечить такое окончательное состояние поверхности, которое бы было совместимо с требуемым качеством сварки.

Таким образом, на лопатке 2 получают линию разреза, обеспечивающую профиль определенной формы.

Как только механической обработкой резанием получают линию выреза, приступают к выполнению этапа очистки лопатки 2 и, самое главное, ее линии выреза 10 с тем, чтобы подготовить эту линию к проведению этапа сварки.

Перед тем как произвести приварку вставки 11 к разрезанной лопатке, производят сварку образца начала периода работ, первый и второй элементы которого представлены на фиг.4 и 5, подробно описанных ниже.

Вставка 11, или "patch", приводится затем в контакт с линией реза 10 лопатки 2. Указанное приведение в контакт линии выреза и вставки обеспечивается с помощью устройства фиксации лопатки 2 и вставки 11, здесь не описанного. Это устройство должно быть настроено таким образом, чтобы была обеспечена возможность высокоточного позиционирования указанных элементов друг относительно друга, и, кроме того, это устройство должно быть приспособлено конкретно к каждой лопатке 2. В предпочтительном способе осуществления изобретения то же самое устройство использовалось для фиксации лопатки 2 при вырезе из нее стандартизированного участка 9, что позволяло сохранить одни и те же параметры процесса сварки и обеспечить периметр сварки, идентичный периметру разреза.

Вставка 11, изготовленная из того же конструкционного материала, что и лопатка (в рассматриваемом случае речь идет о титановом сплаве Ti17), имеет профиль вдоль линии реза 12, точно повторяющий профиль, определенный линией разреза лопатки 2, и имеет припуск по отношению к толщине лопатки, причем в рассматриваемом случае припуск этот практически равен 1 мм и равномерно распределен относительно двух сторон лопатки (по 0,5 мм с каждой стороны, в случае лопатки, толщина которой изменяется в диапазоне от 0,5 до 6 мм, а предпочтительно между 0,7 и 3,45 мм). Толщина вставки 11 повторяет, таким образом, изменения профиля и переменной толщины лопатки, вдоль ее линии выреза 10, а также вдоль поверхности, соответствующей удаленному участку, с припуском.

Иными словами, форма вставки 11 со стороны поверхности полностью соответствует форме участка 9 лопатки 2, который был вырезан, причем размеры вставки выбираются несколько большими по сравнению с вырезанным участком.

Вставка 11 содержит по краям с каждой стороны своей линии выреза 12 выступы 13 и 14, выходящие за поверхность линии выреза 12 и расположенные таким образом, что исключалась возможность их взаимодействия с лопаткой 2 после того, как вставка 11 войдет с ней в контакт. Более точно, каждый выступ 13, 14 повторяет форму ребер 15, 16 лопатки 2, начинающихся у линии выреза 10, причем по форме указанные ребра соответствуют верхней линии лопатки 15 и ее ребру атаки 16, которые образуют угол ребра атаки лопатки 2. Указанные выступы 13 и 14 позволяют, как это будет показано ниже, задать начальные условия и завершить процесс сварки. Рассматриваемые выступы 13 и 14 могут быть изготовлены монолитно с вставкой 11, но могут быть и нанесены на нее отдельно. В том случае, когда выступы изготовляются заодно с вставкой, они позволяют также оператору как зафиксировать, так и перемещать вставку 11. Кроме того, выступы могут изготовляться отдельно и затем устанавливаться на лопатке 2.

Линия выреза 12 вставки 11 может, таким образом, вводиться в контакт с линией выреза 10 лопатки 2, причем это введение в контакт указанных элементов должно выполняться максимально точно, что достижимо благодаря применению вышеупомянутого устройства фиксации, но только в той мере, в какой профиль вставки 11 способен точно повторить профиль лопатки 2, что было невозможно при использовании прежних технических средств, когда вставки имели постоянную толщину, значительно превышающую максимальную толщину лопатки. Благодаря наличию вставки 11, а также ее переменной толщине, удается избежать слишком высоких различий, а также колебаний толщин между лопаткой 2 и вставкой 11, что упрощает способ последующей электронно-лучевой сварки (способ, требующий как раз обеспечения высокой точности исполнения) и позволяет гарантировать высокое качество последней. Это позволяет также ограничить число факторов, могущих привести к последующему появлению дефектов сварки. Применяемое при реализации указанного способа устройство фиксации, удерживающее в нужном положении лопатку 2, вставку 11, а возможно, и выступы 13 и 14, если последние не составляют единое целое со вставкой 11, должно позволять выполнять это позиционирование в трех измерениях.

Сварку пучком электронов следует производить в этом случае с помощью электронно-лучевой сварочной машины. С этой целью лопатка 2 и вставка 11 помещаются в нейтральную атмосферу, как правило, в вакуум, при этом электронная пушка, посылающая пучок электронов на сварочный шов, располагается на границе раздела между линиями выреза 10, 12 лопатки 2 и вставкой 11, а кинетическая энергия электронов, вылетающих из пушки, производит разогрев свариваемых деталей, необходимый для сварки последних. Различные параметры этого процесса сварки, такие, в частности, как мощность электронного пучка (как правило, находящаяся в диапазоне от 50 до 200 кВт), скорость вылетающих из пушки электронов, регулируемая посредством наложения на поток электронов напряжений ускорения, плотность электронов в пучке, сила фокусирующего тока, позволяющего регулировать глубину расположения точки фокусировки, амплитуда, форма и частота вибрации электронного пучка вокруг своей оси и скорость перемещения пучка электронов, были предварительно подобраны благодаря заблаговременному проведению испытаний на настроечных пробных образцах, которые подобны образцу начала периода работ и которые будут рассмотрены ниже.

К преимуществам применения электронно-лучевой сварки следует отнести, в частности, высокую скорость сварки и высокое качество сварки, получаемое вдоль относительно тонкого сварочного шва.

Процесс сварки начинают с выступа 13. В самом деле, при выполнении сварки электронно-лучевым методом в месте начала сварки на свариваемой детали возникает дефект и даже отверстие. Эти недостатки никоим образом не затрагивают лопатку 2 до тех пор, пока сварка ограничивается выступом 13. В то же время начало сварки с выступа 13 позволяет обеспечить ситуацию, при которой, при достижении пучком электронов плоскости стыка лопатки 2 и вставки 11, электронная пушка будет работать с полной мощностью, причем она будет сохранять эту полную мощность вплоть до достижения пучком электронов конца линии выреза 10 лопатки 2. Таким образом, весь процесс приварки вставки 11 к лопатке 2 происходит, в том, что касается линии выреза 10 лопатки 2, при сохранении "непрерывного режима" работы электронной пушки. Следует также заметить, что в рассматриваемом случае получается сварной шов раструбного типа. Процесс сварки продолжается и заканчивается на противоположном выступе 14 с тем, чтобы обеспечить ситуацию, при которой все возможные дефекты сварки и также отверстие, характерные для этой стадии реализации предлагаемого способа, оставались в зоне, ограниченной этим выступом 14.

Следует отметить, что пучок электронов направляется не точно на плоскость стыка, а несколько в сторону вставки 11. В самом деле, вокруг сварного шва может возникнуть в результате сварки нечто вроде "желобка", то есть такой зоны, толщина которой снижена по сравнению с первоначальной толщиной, что объясняется стоком материала в сторону сварного шва. В связи с тем, что толщина вставки 11 превышает толщину лопатки, свариваемый материал имеет тенденцию обогнуть сварной шов и заполнить собой указанную выше канавку со стороны лопатки 2. При этом канавка, которая могла возникнуть со стороны вставки 11, исчезнет при выполнении этапа механической обработки, который затем последует. Отклонение электронного пучка в сторону вставки 11 позволяет, таким образом, избежать наличия канавки в отремонтированной лопатке.

Предпочтительно улучшить параметры сварочной электронно-лучевой машины за счет средств, позволяющих автоматически изменять эти параметры в зависимости от геометрических характеристик сварного шва, а следовательно, и от геометрии линии выреза 10 лопатки 2 и, кроме того, позволяющих выполнять перечисленные операции вдоль линии выреза 10 постепенным образом и в реальном масштабе времени.

Использования выступов 13 и 14 дает еще одно преимущество. Дело в том, что лопатка 2 имеет в своем составе, вдоль своей верхней линии 15, герметизирующий язычок, которому соответствует язычок 17 вставки 11. Ввиду своей очень малой толщины подобный язычок не может быть непосредственно приварен посредством электронного пучка, так как эта часть вставки в ходе сварки попросту обвалится. По этой причине в прошлом очень часто не приваривали указанный язычок, а, напротив, формировали его после сварки путем наварки материала, например, с помощью лазера, что значительно повышало стоимость ремонтных работ. Выступ 13, размещенный под язычком, со стороны лопатки 2 и вставки 11, там, где продолжающаяся часть профиля имеет наибольшую ширину, образует на уровне язычка утолщение. Благодаря этому обстоятельству зона сварки участков язычков между собой оказывается по толщине не очень тонкой, в силу чего указанные участки могут быть сварены методом электронно-лучевой сварки, что позволяет обеспечить непрерывность язычка отремонтированной лопатки 2.

Как только операция электронно-лучевой сварки завершена, лопатку 2 с приваренной вставкой 11 подвергают термической обработке для того, чтобы снизить напряжения, возникающие в свариваемых деталях в ходе сварки. В указанных целях может применяться также и дробеструйная обработка. Проводятся кроме этого и некоторые виды контроля для того, чтобы убедиться в хорошем качестве сварки. Указанные виды контроля могут сводиться к проведению только одного визуального контроля для того, чтобы убедиться в том, что сварка действительно имела место и что она не привела априори к возникновению значительных дефектов, в силу гарантий, предоставленных результатами сварки образца начала периода работ. С этой целью можно попытаться визуально обнаружить следы окисления, которое может иметь место вследствие недостаточно хорошей защиты газом, содержащимся в замкнутом пространстве, а также места недостаточного провара точек соединения, трещины (в бинокулярный микроскоп) и места нерасплавленного материала.

В том случае, если сварка дает (по результатам этого контроля или этих контролей) удовлетворительные результаты, вставку 11 подвергают затем механической обработке с целью удаления с нее наваренного материала и придания ей почти окончательной формы, практически соответствующей форме лопатки 2 в сборе. Необходимо произвести инструментом, используемым для механической обработки, несколько проходов с тем, чтобы постепенно, снимая каждый раз за проход небольшое количество материала, получить в итоге лопатку, размеры которой будут несколько превышать конечные размеры, то есть те размеры, которые соответствуют первоначальным размерам лопатки. Речь идет о размерах участка 9, который был вырезан и заменен вставкой 11, при этом остальная часть лопатки 2 обработку не проходит, так как она должна оставаться идентичной оставшейся необработанной части первоначальной лопатки 12.

Теперь, когда поверхность лопатки 2 доведена до нужного состояния, ремонт завершается ручной полировкой поверхности лопатки 2 с тем, чтобы обеспечить идентичность состояния ее поверхности с первоначальным состоянием поверхности лопатки 2.

Способ согласно изобретению отличается, в частотности, тем, что перед тем, как произвести приварку вставки к лопатке 2, необходимо выполнить сварку образца, называемого образцом начала периода работ. С этой целью производят совместную сварку двух пробных элементов, первого элемента 18, представленного на фиг.4, соответствующего лопатке 2, и второго элемента 19, представленного на фиг.5 и соответствующего вставке 11. Обозначим первый пробный элемент 18, соответствующий лопатке 2, термином первого элемента 18, а второй пробный элемент 19, соответствующий вставке 11, термином второго элемента 19. При этом термин "пробный элемент" будет соответствовать уже приваренному пробному элементу, то есть двум сваренным элементам 18 и 19.

Первый элемент 18 имеет линию выреза 20, профиль которой идентичен заданному профилю линии выреза 10 лопатки 2. Этот элемент изготовлен все из того же конструкционного материала, в рассматриваемом случае из титанового сплава Ti17, прошедшего ту же самую обработку, что и лопатка 2, начиная с его разработки и кончая его использованием, и изготовленная из него деталь имеет те же самые характеристики поверхности, те же самые металлургические свойства и прошла ту же самую механическую обработку. Предпочтительно речь может идти об участке поверхности, вырезанном из кованой заготовки DAM, что позволяет обеспечить подобие характеристик. Первый элемент содержит участки, соответствующие выступам 13 и 14, даже если эти участки и не были представлены на фиг.

Точно так же второй элемент 19 имеет линию выреза 21, профиль которой идентичен заданному профилю линии выреза 12 вставки 11, и располагает подобными же характеристиками, как это было указано в предыдущем абзаце. Он имеет утолщенную вставку 11 и содержит участки 22 и 23, соответствующие выступам 13 и 14.

Первый элемент 18 и второй элемент 19 привариваются один к другому с помощью той же сварочной машины, которая будет использована для приварки вставки 11 к лопатке 2, настроенной на параметры, предварительно установленные для этой сварки. Предварительный выбор параметров может быть выполнен ниже описанным способом. При этом будет использоваться то же самое устройство фиксации свариваемых деталей, которое было описано выше. Таким образом, для приварки вставки 11 к лопатке 2 будет использоваться способ, полностью идентичный тому, который применялся для сварки двух элементов 18 и 19 с целью получения образца начала периода работ.

Возможно также предусмотреть, с целью реализации еще более эффективной приварки вставки 11 к лопатке 2, средства, имитирующие массовые и объемные характеристики среды, окружающей лопатку 2. В самом деле, по причине окружения лопатки 2 посторонней массой, в частности ввиду присутствия в непосредственной близости от нее средства, несущего на себе обод 3, обеспечивающий поддержку лопаток 2, во время сварки возникает эффект теплового насоса. Тепло, выделяющееся в ходе сварки, подводимое в строго локализованное место, а именно к сварному шву, имеет тенденцию диффундировать в массу, причем интенсивность указанной диффузии изменяется в зависимости от этой массы. В силу этого фактора, при проведении сварки на образце начала периода работ приходится учитывать то, что находится вокруг и вблизи лопатки 2 и что может быть, например, имитировано при оснастке устройства фиксации, которому искусственно добавляют избыточную массу.

Сразу же после сварки двух элементов 18 и 19 образца начала периода работ получают собственно сам образец начала периода работ, причем в том смысле, который заложен в этот термин. В зависимости от требований, предъявляемых в каждом конкретном случае, можно выполнить либо один только визуальный контроль или контроль с помощью бинокулярного микроскопа либо произвести поперечный и продольный разрезы исследуемых деталей с тем, чтобы выполнить затем металлографические исследования.

Если в ходе этого контроля или этих контролей выяснится, что сварка была проведена некачественно, то для сварочной машины устанавливаются новые параметры и, возможно, производят новую сварку образца начала периода работ и так поступают до тех пор, пока не получат образец начала периода работ, рассматриваемый в качестве хорошего, причем в последнем случае параметры сварочной машины утверждаются, так как в этом случае считается, что они, эти параметры, уже соответствуют критериям приемки ремонтных работ.

Как только параметры настройки сварочной машины утверждены, можно приступать к приварке вставки 11 к лопатке 2 с целью ремонта последней и с использованием утвержденных параметров настройки. Проведение указанного выше предварительного контроля образца начала периода работ является вполне достаточным для выдачи разрешения на ремонт сразу нескольких идентичных лопаток 2 одного и того же DAM, и даже нескольких идентичных DAM.

Итак, можно считать, что параметры настройки машины электронно-лучевой сварки предварительно настроены. Тем не менее, даже если эти указанные выше параметры были выбраны таким образом, что с их помощью удается получить хорошую сварку, все равно только образец начала периода работ позволяет убедиться в том, что настройка параметров правильна, так как никогда нельзя исключить того, что износ, тепло и прочие факторы способны повлиять на точность сварочной машины.

В соответствии с одной из особенностей предлагаемого в изобретении способа после окончания ремонта одной или нескольких лопаток 2, входящих в состав одного или нескольких DAM, выполняют сварку образца, называемого образцом завершения периода работ. Указанный образец идентичен образцу начала периода работ, который был описан выше, и имеет те же самые два элемента 18 и 19. Сварка производится тем же самым образом и с использованием параметров сварки, которые были утверждены по результатам контроля образца начала периода работ и которые использовались при ремонте лопаток 2. Точно таким же образом выполняют один или несколько контролей образца завершения периода работ, что позволяет либо утвердить, либо не утвердить результаты ремонта одной или нескольких лопаток 2 одного или нескольких DAM. Этот контроль образца завершения периода работ должен быть предпочтительно точным, за счет проведения, например, металлографического исследования на предмет обнаружения раковин, образующихся при выделении из металла газов. Указанные раковины в случае применения титанового сплава марки Ti17 имеют маленькие размеры от 5 до 100 мк и по этой причине не могут быть обнаружены методом простой рентгеноскопии. Плотность распространения микропор, обнаруженных в ходе металлографической экспертизы, является определяющим фактором при приемке ремонтных работ. Таким образом, сварка образца начала периода работ и образца завершения периода работ, а также контроль качества их сварки позволяют утвердить весь комплекс работ, иными словами, утвердить ремонт одного или нескольких DAM, так как при этом исходят из того, что, если начало и завершение работ прошли нормально, это значит, что ремонт или ремонты DAM можно утвердить.

В предпочтительном варианте осуществления изобретения все операции (термическая обработка, дробеструйная обработка с ультразвуком, …) с лопаткой 2 после того, как будет завершена сварка последней, проводятся по мере возможности только после сварки и контроля образца завершения периода работ.

Согласно одному из признаков изобретения параметры настройки сварочной машины подбираются предварительно по образцам, называемым настроечными пробными образцами, которые идентичны образцам начала периода работ и образцам завершения периода работ. С помощью указанных настроечных пробных образцов определяют экспериментальным путем параметры настройки сварочной машины при ремонте лопатки 2 особой конструкции с заданным профилем. Указанная настройка параметров может выполняться как при приемке сварочной машины ремонтной службой, так и (также предварительно) непосредственно изготовителем DAM, который предоставит в этом случае ремонтной службе DAM'а значения тех параметров, которые следует применить при ремонте лопатки 2. Применение одного или нескольких образцов начала периода работ позволит в рассматриваемом случае адаптировать указанные параметры к конкретным условиям, так как, возможно, придется несколько изменить эти параметры в связи с тем, что они будут применяться не на одной и той же сварочной машине.

Таким образом, можно сделать вывод о том, что предлагаемый в изобретении способ позволяет в случае его реализации не только провести ремонт DAM, изготовленного из титанового сплава марки Ti17, что считалось невозможным при использовании прежней технологии, но и стандартизировать подобные ремонты. Таким образом, производитель предоставляет в распоряжение ремонтной бригады те параметры, которые следует использовать при ремонте лопатки 2, причем указанная бригада произведет: сварку и контроль одного или нескольких образцов начала периода работ с тем, чтобы иметь возможность утвердить потом указанные параметры; ремонт одной или нескольких лопаток с выполнением упрощенного контроля (и даже без контроля); а также утверждение результатов указанного ремонта на основании сварки и контроля образца завершения периода работ.

В соответствии с другой особенностью изобретения сварочную машину подвергают предварительному утверждению за счет использования образца 24, называемого опытным образцом подтверждения механической прочности, представленным на фиг.6. С этой целью производят приварку электронным пучком (с использованием предварительно установленных параметров сварки) друг к другу двух плит толщиной, соответствующей как минимум максимальной толщине лопатки 2, так как именно в процессе сварки последней может возникнуть максимальное количество дефектов, с тем, чтобы получить опытный образец 24, с результирующей линией сварки 25.

Затем вырезают в опытном образце подтверждения механической прочности 24 (в направлении, перпендикулярном линии сварки 25) пластину 26, которую механически обрабатывают таким образом, чтобы в ее центральной части образовалась перемычка 27, содержащая линию сварки 25, простирающуюся в направлении, перпендикулярном перемычке 27. Механическая обработка пластины проводится таким образом, чтобы на торцах перемычки 27 образовались более широкие по сравнению с ней лапки 28 и 29, предназначенные для захвата их зажимными губками аппарата, используемого при проведении циклических испытаний по определению усталостной прочности. В процессе подобных испытаний испытываемый образец подвергают воздействию последовательных растяжений и сжатий, причем все это при различных температурах, например при температуре окружающей среды и при температурах, характерных для условий работы лопаток 2. Опытный образец 24 также может быть использован для проведения различных видов контроля, таких, в частности, какие были описаны выше, а также, например, разрезан в поперечном и продольном направлениях в целях проведения металлографических исследований.

Таким образом, с помощью образца 24 подтверждения механической прочности можно подтвердить правильность выбора пары "сварочная машина - конструкционный материал диска" и таким образом определить степень влияния, оказываемого типовыми ремонтными работами на конструкционный материал и на снижение его механических характеристик.

К преимуществу рассматриваемого изобретения следует отнести то, что указанное выше подтверждение механической прочности производится для каждой сварочной машины до реализации способа ремонта и сварки образца начала периода работ. Подтверждение механической прочности производится, таким образом, не столько для конструкционного материала, сколько конкретно для каждой сварочной машины, связанной с этим материалом.

Изобретение относится к ремонту моноблочного оснащенного лопатками диска турбомашины. Ремонт лопатки проводят методом электронно-лучевой приварки вставки. Ремонт лопатки начинают с механической обработки поврежденной зоны для придания ей заданного профиля. Изготовляют первый пробный элемент. К первому пробному элементу, соответствующему лопатке и имеющему указанный выше заданный профиль, приваривают второй пробный элемент, соответствующий вставке, и получают образец начала периода работ. Затем проверяют качество этого образца и, если указанное качество оказывается соответствующим критериям приемки ремонтных работ, приваривают вставку к подлежащей ремонту зоне. При этом используют для этой цели ту же самую электронно-лучевую сварочную машину, без изменения ее рабочих параметров. После чего вновь проводят механическую обработку отремонтированной зоны. После ремонта получают изделия высокой прочности. 3 н. и 11 з.п. ф-лы, 7 ил.

1. Способ ремонта лопатки моноблочного, оснащенного лопатками диска турбомашины, содержащей, по меньшей мере, одну поврежденную зону, путем приварки вставки, выполняемой пучком электронов с помощью сварочной электронно-лучевой машины, включающий в себя этап подготовки поврежденной зоны, этап приварки электронным пучком вставки к месту повреждения и этап доводки отремонтированной зоны до требуемого состояния за счет механической обработки последней, отличающийся тем, что этап подготовки поврежденной зоны к ремонту включает в себя механическую обработку последней, выполняемую таким образом, чтобы получить в итоге подлежащую ремонту зону определенного профиля; затем производят приварку к первому пробному элементу, соответствующему лопатке, имеющему указанный определенный профиль, с помощью сварочной машины, рабочие параметры которой заранее установлены, второго пробного элемента, соответствующего вставке и имеющего технические параметры вставки с тем, чтобы получить в результате пробный образец, называемый образцом начала периода работ; после сварки проверяют качество образца начала периода работ, исходя из предположения, что качество образца должно соответствовать критериям приемки ремонтных работ; на этапе приварки электронным пучком вставки к месту повреждения вставку приваривают к подлежащей ремонту зоне, используя для этой цели ту же самую электронно-лучевую сварочную машину без изменения ее рабочих параметров и производят доводку отремонтированной зоны до надлежащего состояния, дополнительно приваривают с помощью сварочной электронно-лучевой машины, без изменения ее рабочих параметров, к первому пробному элементу (18), соответствующему лопатке (2), имеющему заданный профиль лопатки, второй пробный элемент (19), соответствующий вставке и имеющий такие характеристики вставки (11), чтобы получить в итоге пробный образец, называемый образцом завершения периода работ; проверяют качество образца завершения периода работ и предусматривают выполнение этапа настройки электронно-лучевой сварочной машины, в процессе которого производят предварительную настройку параметров машины за счет приварки к первому пробному элементу (18), соответствующему лопатке (2), имеющему определенный профиль лопатки, второго пробного элемента (19), соответствующего вставке (11) и имеющего характеристики вставки (11), с целью получения образца, называемого настроечным пробным образцом, и последующего проведения контроля разрушающего и/или неразрушающего типа указанного выше настроечного пробного образца.

2. Способ по п.1, отличающийся тем, что механическую обработку поврежденной зоны производят путем выреза стандартизированного участка, включающего в себя поврежденную зону, расположенную вдоль линии выреза.

3. Способ по п.2, отличающийся тем, что вставка имеет линию выреза, профиль которой соответствует заданному профилю линии выреза лопатки, и утолщение.

4. Способ по п.3, отличающийся тем, что утолщение практически равно 1 мм и равномерно распределено по обе стороны линии выреза, по 0,5 мм с каждой стороны указанной линии, в случае лопатки, толщина которой изменяется в диапазоне от 0,5 до 6 мм, а предпочтительно между 0,7 и 3,45 мм.

5. Способ по п.1, отличающийся тем, что во время приварки вставки пучок электронов отклоняют в сторону вставки.

6. Способ по п.1, отличающийся тем, что предусмотрен как минимум один выступ, перенесенный на вставку.

7. Способ по п.1, отличающийся тем, что первые элементы, а также вторые элементы образца начала периода работ, образца завершения периода работ и настроечного пробного образца идентичны между собой.

8. Способ по п.1, отличающийся тем, что сварку образца производят с применением средств имитации массы, окружающей лопатку в целях имитации эффекта теплового насоса.

9. Способ по п.1, отличающийся тем, что предусматривают наличие этапа подтверждения правильности подбора пары "конструкционный материал диска - сварочная машина", в течение которого производят сварку двух пластин из материала лопатки толщиной, равной, по меньшей мере, максимальной толщине заданного профиля лопатки, чтобы получить в результате опытный образец подтверждения механической прочности, при этом проводят, по меньшей мере, циклические испытания пробного образца по определению усталостной прочности.

10. Способ по п.1, отличающийся тем, что его применяют для ремонта по меньшей мере одной подлежащей ремонту зоны, которая может находиться среди верхних точек лопатки, углов ее ребра атаки или ее задней кромки, а также среди ребер атаки или задних кромок.

11. Способ по п.1, отличающийся тем, что лопатка изготовлена из титанового сплава марки Ti17.

12. Способ по п.1, отличающийся тем, что турбомашина является турбореактивным двигателем.

13. Элемент образца для реализации способа по п.7, предназначенный для пробного образца начала периода работ или завершения периода работ или настроечного пробного образца, имеющий линию выреза, профиль которой идентичен заданному профилю лопатки, причем указанный элемент изготовлен из того же материала, что и лопатка.

14. Элемент образца для реализации способа по п.7, предназначенный для пробного образца начала периода работ или завершения периода работ или настроечного пробного образца, имеющий характеристики вставки.

| US 6238187 A, 29.05.2001 | |||

| US 6568077 B1, 27.05.2003 | |||

| СПОСОБ КОНТРОЛЯ КОНТАКТНО-ТОЧЕЧНЫХ СВАРНЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2196668C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ | 1989 |

|

SU1822048A1 |

| Устройство для очистки криволинейной поверхности | 1985 |

|

SU1340832A1 |

Авторы

Даты

2011-05-10—Публикация

2006-07-28—Подача