ТЕХНИЧЕСКАЯ ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Предлагаемое изобретение относится к способу наплавки металлических деталей для турбореактивных двигателей летательных аппаратов. Оно относится также к специальной оснастке, обеспечивающей локальную защиту наплавляемых металлических деталей способом согласно изобретению.

Таким образом, техническая область изобретения представляет собой в целом область двигателей летательных аппаратов и, в частности, область ремонта способом наплавки определенных металлических деталей двигателей летательных аппаратов.

Металлическая деталь, о которой идет речь и которой изобретение не ограничивается, представляет собой, преимущественным образом, например, лопатку моноблочного диска лопаток, или также любую деталь, имеющую заднюю кромку и/или переднюю кромку, например, лопаток турбины низкого давления. На практике изобретение относится к любой металлической детали турбореактивного двигателя летательного аппарата, имеющей какую-либо часть, в данном случае концевую часть, которой требуется операция наплавки, то есть ремонт, направленный на восстановление надлежащей формы детали, о которой идет речь, способом типа ремонта TIP. Способы типа ремонта TIP используют способ направленного лазерного излучения (или направленного пучка электронов), при помощи которого происходит избирательное плавление порошка (способ, известен, в частности, под английским названием «laser cladding», или лазерная наплавка металла), что позволяет восстановить деталь, о которой идет речь, путем последовательного перемещения лазера по нанесенному слоем порошку.

Металлические детали, к которым преимущественно относится изобретение, это детали, которые подвержены риску окисления во время операции наплавки; таким образом, речь идет о металлических деталях, содержащих титан, а также никель, алюминий или также кобальт. Для таких деталей необходимо по существу исключить любое окисление детали, о которой идет речь, чтобы воспрепятствовать любому ухудшению механических показателей вышеуказанной детали.

ТЕХНОЛОГИЧЕСКАЯ ОСНОВА ИЗОБРЕТЕНИЯ

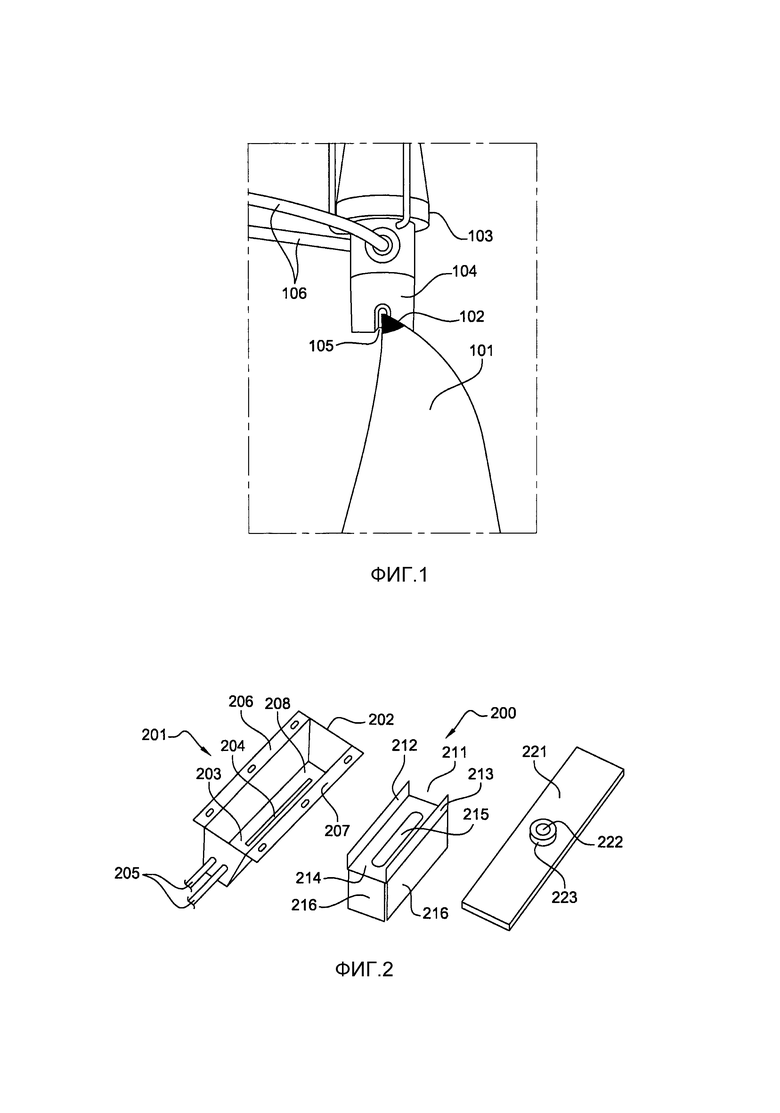

В предыдущие годы предлагались многочисленные решения для осуществления таких операций лазерной наплавки для ремонта некоторых металлических деталей. В частности, предлагалось использовать кабины довольно больших размеров, позволяющие создать пространство, заполненное нейтральным газом, или в котором создан вакуум, чтобы поместить в нем наплавляемую деталь и все оборудование, используемое для наплавки; однако такое решение оказалось дорогостоящим и требующим много времени для реализации вследствие больших объемов нейтральных газов, вводимых в указанную кабину. Другое предложенное решение согласно предшествующему уровню техники иллюстрируется на фиг. 1. На этом чертеже показана лопатка 101, концевая часть 102 которой повреждена и должна стать объектом ремонта лазерной наплавкой. С этой целью используют сопло 103, которое испускает лазерный пучок или, в более общем плане, пучок электронов, предусмотренный для плавления порошка для восстановления концевой части 102.

В способе согласно уровню техники, показанному посредством фиг. 1, на конце сопла 103 оборудована защитная камера 104. Эта камера 104 имеет нижний конец с вырезом 105, в целом, в форме перевернутого U, в который вставляется наплавляемая концевая часть 102. Внутренний объем выреза 105 освобожден от своего кислорода вводом нейтрального газа, например аргона или гелия, по подсоединенным к соплу 103 трубкам 106; таким образом, наплавка концевой части 102 может быть осуществлена без явления окисления. В таком примере газ, поступающий из сопла, используют, следовательно, как локальную защиту восстанавливаемой зоны.

Однако такой способ недостаточен для наплавки концевой части 102 на значительное расстояние нескольких сантиметров.

Конец 102 лопатки 101 изогнут, и прямолинейное движение к нему ограничено, вырез 105 защитной камеры 104 препятствует соплу 103 переместиться на это значительное расстояние. В действительности, вырез 105, чтобы обеспечить заполнение его нейтральным газом и чтобы вставить защитную камеру 104 между лопаткой 101 и соседними лопатками - которые не показаны, должен иметь ограниченный размер. Вследствие такого ограничения этих размеров стенки выреза 105 находятся близко одна к другой и быстро вступают в контакт с концом 102, что в конечном итоге препятствует возможности наплавки на всю восстанавливаемую концевую часть 102.

ОБЩЕЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предмет изобретения обеспечивает решение вышеизложенных проблем за счет предложения способа и мало затратной оснастки локальной защиты для наплавки металлических деталей, которые обеспечивают значительное прямолинейное движение сопла, чтобы охватить всю зону наплавки, причем указанная оснастка не занимает слишком много места, что исключает затруднения из-за присутствия других деталей, например соседних лопаток. С этой целью предусмотрено, в частности, что защитная камера не соединена жестко с соплом, испускающим лазерный пучок. Чтобы ограничить потери нейтральных газов, вводимых внутрь камеры, предусмотрено также замыкающее средство над камерой, так что указанное замыкающее средство не препятствует движению сопла, и обеспечена достаточная изоляция, чтобы присутствие нейтрального газа эффективно препятствовало окислению детали в процессе наплавки; обеспеченная изоляция исключает слишком быстрое истечение нейтрального газа из камеры и его замену в ней кислородной средой и возникновение описанного явления окисления.

Таким образом, чтобы избежать использования целой кабины, включающей наплавляемую деталь и несущее оборудование для сопла, в среде нейтрального газа, в изобретении используется локальная защитная оснастка, установленная на ремонтируемой лопатке. Эта оснастка позволяет создать инертную зону вокруг детали и препятствует любому окислению в течение наплавки.

К этой оснастке добавлена подвижная крышка, охватывающая форму оснастки по всей длине наплавки, которая приводится в движение соплом при вводе газа.

Таким образом, изобретение относится, в первую очередь, к способу наплавки металлических деталей для турбореактивного двигателя летательного аппарата, причем указанный способ привлекает сопло, испускающее лазерный пучок или пучок электронов, предусмотренный для разогрева наносимого порошка, обеспечивая наплавку этой металлической детали, отличающийся тем, что указанный способ содержит следующие различные этапы:

- установку в положение наплавляемой металлической детали в камере, имеющей верхнюю часть с отверстием;

- установку на место подвижной крышки, покрывающей отверстие верхней части, причем подвижная крышка имеет отверстие;

- позиционирование сопла на уровне отверстия в подвижной крышке;

- ввод инертного газа в камеру;

- нанесение металлического порошка и лазерное облучение, обеспечивая наплавку металлической детали;

- перемещение сопла относительно камеры согласно траектории наплавки металлической детали, при этом перемещение сопла приводит к перемещению подвижной крышки на верхней стороне камеры.

Помимо основных признаков, которые упомянуты в предыдущем абзаце, способ согласно изобретению может иметь один или несколько дополнительных признаков, среди следующих, взятых каждый в отдельности или в технически возможных комбинациях:

- Перемещение подвижной крышки вызывают соплом в контакте с упрочняющим элементом отверстия крышки, покрывающей верхнюю часть.

- Верхняя часть несет на себе направляющие рельсы, причем перемещение подвижной крышки направляют направляющими рельсами.

- Способ содержит дополнительный этап, который состоит в том, что перед этапом установки на место подвижной крышки устанавливают на верхней части камеры направляющие рельсы.

- Этап установки в положение наплавляемой металлической детали в камере включает в себя операцию ввода указанной металлической детали через отверстие, выполненное в нижней части камеры.

- Траектория наплавки металлической детали включает в себя несколько возвратно-поступательных перемещений, причем сопло имеет расстояние наплавки относительно металлической детали, которое изменяют по мере возвратно-поступательных движений.

- Расстояние наплавки изменяют от 3 мм до 30 мм.

Предлагаемое изобретение относится также к оснастке, выполненной с возможностью реализовать способ, согласно изобретению для наплавки металлических деталей для турбореактивного двигателя летательного аппарата, причем указанная наплавка осуществляется посредством лазера, создаваемого соплом, который разогревает порошок, обеспечивая наплавку указанной металлической детали, отличающейся тем, что оснастка содержит:

- камеру, имеющую:

- нижнее отверстие, через которое вводится наплавляемая металлическая деталь;

- верхнюю часть с отверстием;

- подвижную крышку, покрывающую отверстие верхней части, причем указанная подвижная крышка имеет отверстие, на уровне которого позиционируется сопло для осуществления наплавки металлической детали, а указанная крышка приводится в движение соплом, соблюдая траекторию наплавки.

Помимо основных признаков, которые упомянуты в предыдущем абзаце, оснастка согласно изобретению может иметь один или несколько дополнительных признаков, среди следующих, взятых каждый в отдельности или в технически возможных комбинациях:

- Подвижная крышка выполнена из гибкого материала, конкретно из алюминиевых полос или металлических пластин, соединенных металлической полосой.

- Оснастка содержит промежуточную деталь, расположенную, по меньшей мере, на верхней части камеры, имеющую первый направляющий рельс и второй направляющий рельс, выполненные с возможностью направления подвижной крышки.

- Промежуточная деталь содержит отверстие, напротив которого расположена наплавляемая металлическая деталь.

- Камера и промежуточная деталь образуют моноблочный элемент.

- Оснастка содержит средства герметизации нижнего отверстия камеры, которая принимает наплавляемую металлическую деталь.

- Камера содержит средства ввода инертного газа и содержит зазоры, обеспечивая утечки инертного газа на уровне отверстия подвижной крышки.

Изобретение и его различные применения будут лучше поняты из нижеследующего описания и сопровождающих его чертежей.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Фигуры предложены в виде показательного примера и ни в коей мере не ограничивают изобретение. При этом показаны:

Фиг. 1 - уже описанное, схематичное изображение способа согласно уровню техники для наплавки лопатки;

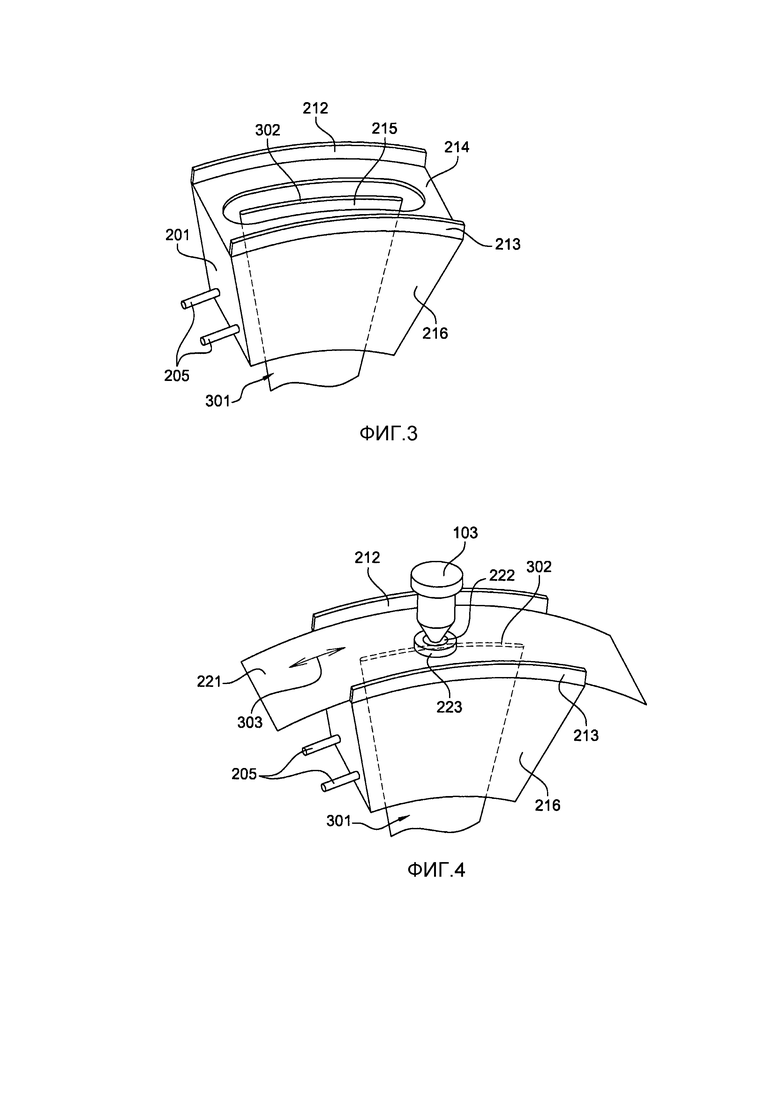

Фиг. 2 - схематичное изображение примера оснастки, которая может быть использована при реализации способа согласно изобретению;

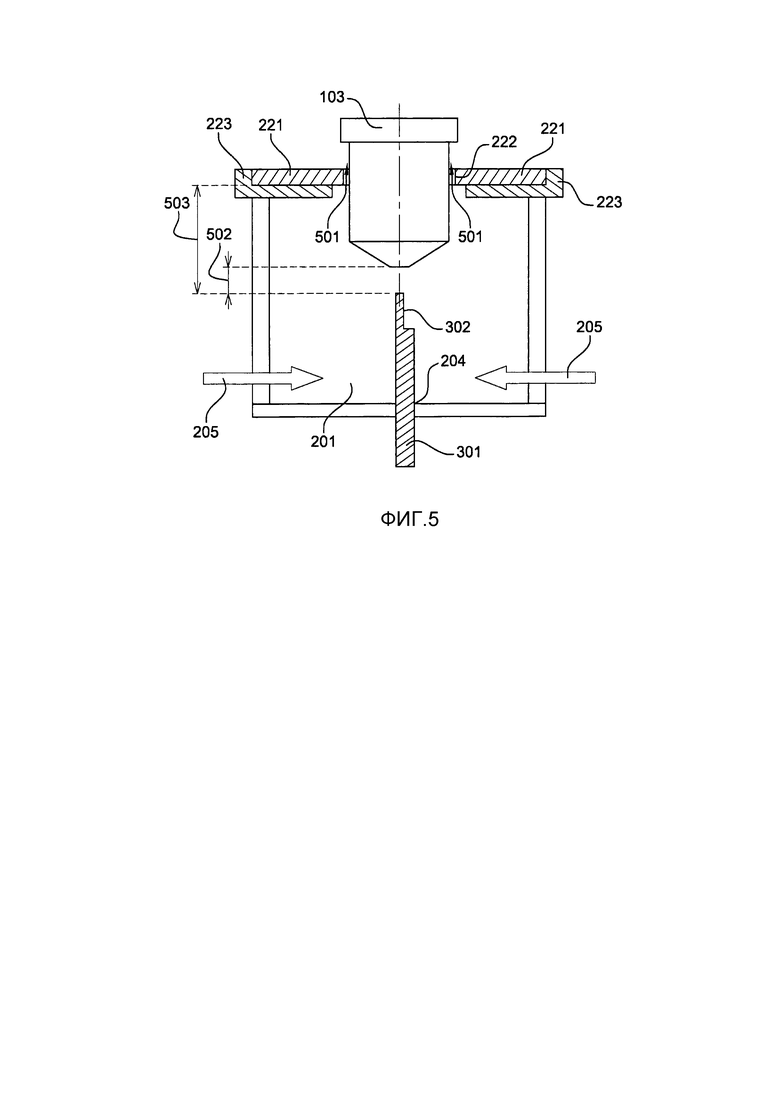

Фиг. 3 - схематичное изображение части оснастки в сборке с фиг. 2;

Фиг. 4 - схематичное изображение в перспективе примера реализации способа согласно изобретению;

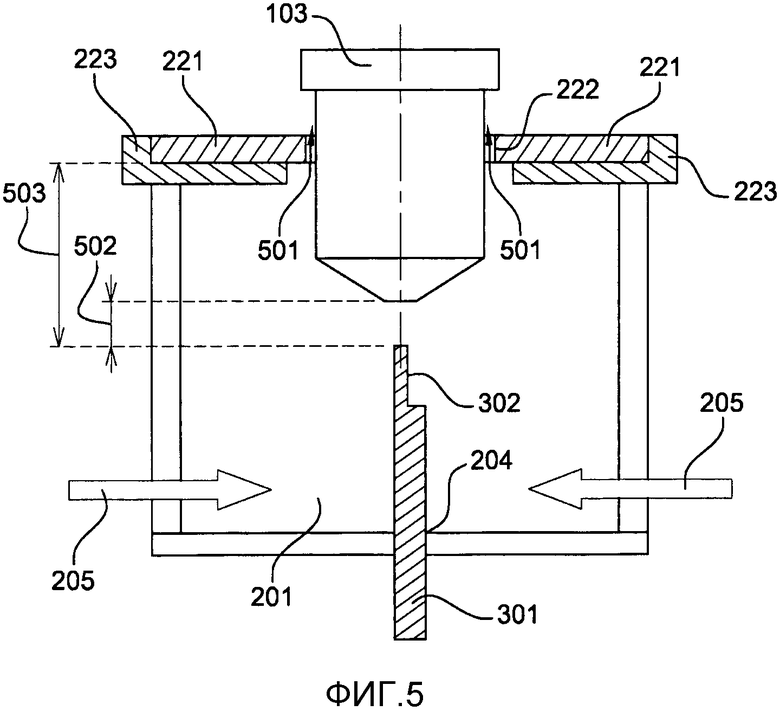

Фиг. 5 - схематичное изображение, в разрезе, примера реализации с фиг. 4.

ДЕТАЛЬНОЕ ОПИСАНИЕ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОЙ ФОРМЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг. 2 показан пример оснастки 200 согласно изобретению.

Оснастка здесь содержит:

- Изоляционную камеру 201, называемую иногда «аргоновым коробом», содержащую верхнюю, открытую часть 202, которая определяет, таким образом, основное отверстие 208 камеры 201, нижнюю часть 203, имеющую отверстие 204, которая принимает средства ввода 205 инертного газа. Верхняя часть 202 имеет первую плоскую опору 206 и вторую плоскую опору 207, расположенные с одной и с другой стороны отверстия 208; отверстие 204 предусмотрено таким образом, что в него заходит часть наплавляемой детали, камера 201 соединена при этом с деталью, о которой идет речь;

- Промежуточную деталь 211, содержащую первый направляющий рельс 212 и второй направляющий рельс 213, расположенные с одной и с другой верхней стороны 214 указанной промежуточной детали 211; первый направляющий рельс 212 и второй направляющий рельс 213 простираются по существу перпендикулярно верхней стороне 214; верхняя часть 214 имеет отверстие 215 и боковые стороны 216. Предпочтительно, она выполнена из гибкого материала, например алюминия;

- Подвижную крышку 221, по существу прямоугольной формы, выполненную из гибкого материала, используя, например, алюминиевые полосы или металлические пластины, соединенные металлической полосой; подвижная крышка 221 имеет отверстие 222, расположенное по существу в центре указанной подвижной крышки; предпочтительно, отверстие 222 содержит упрочняющий элемент 223, например, цилиндрической формы.

На фиг. 3 показан пример сборки камеры 201 и промежуточной детали 211: плоские опоры 206 и 207 служат несущей поверхностью верхней стороны 214 промежуточной детали. Стенки 216 позиционированы относительно камеры 201, так что обеспечивают удержание промежуточной детали. Лопатка 301, которая имеет верхнюю часть 302, требующую ремонта, может быть вставлена, таким образом, через отверстие 204 внутрь камеры 201, а верхнюю часть 302 помещают напротив отверстия 215, так чтобы она была доступной для лазера, излучаемого соплом 103. В варианте осуществления оснастки согласно изобретению, камера 201 и промежуточная часть 211 образуют моноблочную деталь.

На фиг. 4 показана сборка с фиг. 3, дополненная подвижной крышкой 221. Она имеет ширину, подогнанную по расстоянию между направляющими рельсами 212 и 213, так что она может перемещаться между этими направляющими рельсами, следуя поступательному движению 303.

Согласно способу по изобретению, после того как оснастка 200 установлена и лопатка 301 вставлена в камеру 201, сопло 103 перемещают на уровень отверстия 222 подвижной крышки 221. Как можно видеть на фиг. 5, сопло 103 заглублено в отверстие 222 и его движение, когда оно перемещается по траектории наплавки, приводит в движение подвижную крышку 221, находясь в контакте с упрочняющим элементом 223, когда он присутствует. Таким образом, сопло 103 вставлено в камеру 201 с переменным расстоянием наплавки, согласно последовательным заходам наплавки концевой части 302, между минимальным расстоянием 502 наплавки, как правило, равным 3 мм, и максимальным расстоянием 503 наплавки, равным, как правило, 30 мм.

Как видно на фиг. 5, между соплом 103 и некоторыми участками контура отверстия 222 имеется зазор 501, который обеспечивает последовательное удаление инертного газа, поставляемого в камеру 201. Крышка 221 позволяет ограничить величину утечек во время сварки регулированием ее. Использование более тяжелого газа, чем воздух (такого как аргон), а также использование герметичной оснастки на уровне отверстия 204, например, за счет использования изоляционной пены, позволяет иметь утечку аргона лишь вследствие превышения уровня подвижной крышки 221, исключая, таким образом, любое проникновение воздуха. В виде примера, расход аргона на уровне средств ввода 205 инертного газа составляет порядка 10-20 литров в минуту, чтобы обеспечить давление в 5 бар.

Изобретение относится к способу наплавки металлических деталей (301) для турбореактивного двигателя летательного аппарата и оснастке для его осуществления. Металлическую деталь устанавливают в положение для наплавки (301) в камере (201), имеющей верхнюю часть (202) с отверстием (208). Подвижную крышку (221) с отверстием (222) устанавливают на отверстие (208) в верхней части (202) камеры. Осуществляют позиционирование сопла (103) на уровне отверстия (222) подвижной крышки (221). Инертный газ вводят в камеру (201. Осуществляют нанесение металлического порошка на металлическую деталь (301), испускание лазерного пучка или пучка электронов для наплавки металлической детали (301), разогрев нанесенного порошка упомянутым пучком с обеспечением наплавки металлической детали (301). В процессе наплавки выполняют перемещение сопла (103) относительно камеры (201) в соответствии с траекторией наплавки металлической детали (301), при этом посредством перемещения сопла (103) осуществляют перемещение подвижной крышки (201) на верхней части (202) камеры (201). В результате обеспечивается значительное прямолинейное перемещение сопла, что позволяет охватить всю зону наплавки, а также изоляция, исключающая быстрое истечение газа из камеры, соответственно предотвращается окисление детали в процессе наплавки. 2 н. и 12 з.п. ф-лы, 5 ил.

1. Способ наплавки металлической детали (301) для турбореактивного двигателя летательного аппарата, включающий следующие этапы:

- установку в положение для наплавки металлической детали (301) в камере (201), имеющей верхнюю часть (202) с отверстием (208);

- установку подвижной крышки (221) на отверстие (208) в верхней части (202), причем указанная подвижная крышка (221) имеет отверстие (222);

- позиционирование сопла (103) на уровне отверстия (222) подвижной крышки (221);

- ввод инертного газа в камеру (201);

- нанесение металлического порошка на металлическую деталь (301), испускание лазерного пучка или пучка электронов для наплавки металлической детали (301), разогрев нанесенного порошка пучком, который испускают с использованием сопла (103), с обеспечением наплавки металлической детали (301);

- перемещение сопла (103) относительно камеры (201) в соответствии с траекторией наплавки металлической детали (301), при этом посредством перемещения сопла (103) осуществляют перемещение подвижной крышки (201) на верхней части (202) камеры (201).

2. Способ по п. 1, отличающийся тем, что перемещение подвижной крышки (201) осуществляют соплом (103), контактирующим с упрочняющим элементом (223) отверстия (222) крышки (221), покрывающей верхнюю часть (202).

3. Способ по п. 2, отличающийся тем, что верхнюю часть (202) снабжают направляющими рельсами (212; 213), по которым перемещают подвижную крышку (221).

4. Способ по п. 3, отличающийся тем, что он содержит дополнительный этап, состоящий в установке направляющих рельс (212; 213) на верхнюю часть (202) камеры (201) перед этапом установки подвижной крышки (221) на отверстие (208).

5. Способ по одному из пп. 1-4, отличающийся тем, что этап установки в положение для наплавки металлической детали (301) в камере (201) включает в себя операцию ввода указанной металлической детали (301) через отверстие (204), выполненное в нижней части (203) камеры (201).

6. Способ по одному из пп. 1-4, отличающийся тем, что сопло (103) перемещают по траектории наплавки металлической детали (301), включающей в себя несколько возвратно-поступательных перемещений относительно металлической детали на расстоянии (502; 503) наплавки, которое изменяют в процессе возвратно-поступательных перемещений.

7. Способ по п. 6, отличающийся тем, что расстояние (502; 503) наплавки изменяют от 3 мм до 30 мм.

8. Оснастка (200) для наплавки металлической детали (301) для турбореактивного двигателя летательного аппарата способом по одному из пп. 1-7, характеризующаяся тем, что она содержит:

- камеру (201), имеющую:

- нижнее отверстие (204), через которое вводится наплавляемая металлическая деталь (301);

- верхнюю часть (202) с отверстием (208);

- подвижную крышку (221), покрывающую отверстие (208) верхней части (202), причем указанная подвижная крышка (221) имеет отверстие (222), на уровне которого позиционируется сопло (103) для осуществления наплавки металлической детали (301), при этом указанная крышка (221) выполнена с возможностью перемещения соплом (103) в соответствии с траекторией наплавки.

9. Оснастка (200) по п. 8, отличающаяся тем, что подвижная крышка (221) выполнена из гибкого материала, выбранного из алюминиевых полос или металлических пластин, соединенных металлической полосой.

10. Оснастка (200) по п. 8 или 9, отличающаяся тем, что она содержит промежуточную деталь (211), расположенную, по меньшей мере, на верхней части (202) камеры (201), имеющую первый направляющий рельс (212) и второй направляющий рельс (213), выполненные с возможностью направления подвижной крышки (221).

11. Оснастка (200) по п. 10, отличающаяся тем, что промежуточная деталь (211) содержит отверстие (215), напротив которого расположена наплавляемая металлическая деталь (301).

12. Оснастка (200) по п. 11, отличающаяся тем, что камера (201) и промежуточная деталь (211) образуют моноблочный элемент.

13. Оснастка (200) по одному из пп. 8-9, 11, 12, отличающаяся тем, что она содержит средства герметизации нижнего отверстия (204) камеры (201), через которое в камеру вводят наплавляемую металлическую деталь (301).

14. Оснастка (200) по одному из пп. 8-9, 11, 12, отличающаяся тем, что камера (201) содержит средства ввода (205) инертного газа, при этом на уровне отверстия (222) подвижной крышки (221) она содержит зазоры для обеспечения утечки инертного газа.

| US6326585B1, 04.12.2001 | |||

| БУРОВОЕ ДОЛОТО ДЛЯ РОТОРНОГО БУРЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ БУРОВОГО ДОЛОТА С КОРПУСОМ ИЗ КОМПОЗИТА ИЗ СВЯЗУЮЩЕГО МАТЕРИАЛА С ДРУГИМИ ЧАСТИЦАМИ | 2006 |

|

RU2429104C2 |

| Устройство для обдува коллектора | 1956 |

|

SU108726A1 |

| Машина для уборки зерновых культур | 1948 |

|

SU76272A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОТ ПЫЛИ В АППАРАТЕ ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ | 2001 |

|

RU2265507C2 |

| US2011217457A1, 08.09.2011. | |||

Авторы

Даты

2017-03-09—Публикация

2013-05-07—Подача