Изобретение относится к технологии производства приборов микро- и наноэлектроники, связанной с травлением и выращиванием структур на поверхности материалов, в том числе материалов из полупроводников или диэлектриков.

На сегодняшний день обработку материалов путем травления и выращивания структур на их поверхности осуществляют различными плазмохимическими методами. При производстве приборов микро- и наноэлектроники требуется высокая точность контроля и управления процессом при минимальном рождении дефектов в структуре и достаточной скорости (временные затраты на обработку материала должны быть приемлемы для использования в промышленных целях), что возможно при обработке материалов с помощью неравновесной плазмы. Для этих целей в основном используются ВЧ и СВЧ-разряды.

Известно устройство для плазмохимической обработки полупроводниковых пластин [1], содержащее активационную камеру, выполненную в виде трубы из диэлектрического материала с патрубком напуска рабочего газа, индуктор, выполненный в виде катушки индуктивности, навитой снаружи трубы на части ее длины и соединенной с ВЧ-генератором, реакционную камеру с патрубком откачки газов, экранирующими сетками, расположенными у основания трубы и термостабилизированным подложкодержателем, установленным в основании камеры, дополнительно снабжено заземленным экраном, выполненным в виде цилиндра из проводящего немагнитного материала, имеющего по крайней мере один разрез вдоль образующей цилиндра, и установленным между индуктором и трубой, а экранирующие сетки в устройстве выполнены в виде набора тонких металлических пластин, установленных параллельно друг другу под заданным углом к подложкодержателю, в цилиндрическом держателе, внутренний диаметр которого превышает максимальный диаметр обрабатываемых пластин. При этом угол наклона, количество и параметры пластин выбирают из условия прозрачности сетки для газового потока и перекрытия пластинами друг друга не более чем наполовину.

Недостатками плазмохимических устройств на основе ВЧ-разрядов являются сложность управления параметрами плазмы, большой расход рабочего газа для обеспечения достаточной скорости обработки и (или) увеличение ВЧ-напряжения, что приводит к радиационным повреждениям обрабатываемой поверхности и, как следствие, к понижению качества обрабатываемого материала, а также необходимость надежно экранировать электрические поля для обеспечения безопасности при использовании устройств.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в плазмохимической обработке материалов (травление, напыление пленок из материала мишени иного состава и структуры, в том числе с использованием масок) с обеспечением анизотропии и уменьшения рождения дефектов в структуре при достаточной скорости воздействия (временные затраты на обработку материала должны быть приемлемы для использования в промышленных целях) на обрабатываемый материал без применения источников ВЧ напряжения.

Сущность предлагаемого изобретения заключается в применении пучково-плазменного разряда для обработки материалов путем генерации плазмы с помощью воздействия на рабочий газ пучка электронов. В предлагаемом устройстве последовательно по направлению к центру системы расположены и помещены в высоковакуумную камеру диаметрально противоположные источник электронов и мишень, применяемая в случае режима нанесения покрытий из материала мишени при подаче соответствующего напряжения (смещения) на мишень, в зависимости от состава мишени; электронно-оптическая система для транспортировки пучка электронов в камеру пучково-плазменного разряда, внешние катушки для создания магнитного поля, обеспечивающие индукцию вдоль пучка электронов порядка 50 Гс. В центре системы находятся камера пучково-плазменного разряда с подачей рабочего газа и расположенный перпендикулярно траектории пучка электронов ввод вращения-перемещения с закрепленным образцом и возможностью подачи напряжения смещения.

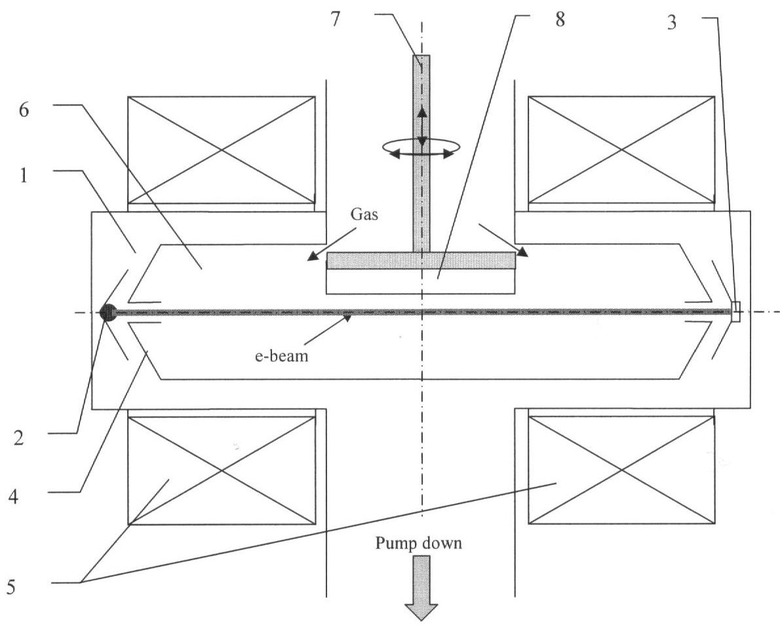

На чертеже показана схема устройства, которое состоит из высоковакуумной камеры 1, диаметрально противоположно расположенных относительно центра системы источника электронов 2 и мишени 3 из материала для напыления, электронно-оптической системы 4 для транспортировки пучка электронов, внешних катушек магнитного поля 5, камеры пучково-плазменного разряда 6, инициируемого с помощью пучка электронов в присутствии слабого магнитного поля при подаче внутрь камеры рабочего газа, и расположенного перпендикулярно траектории пучка электронов ввода вращения-перемещения 7 с образцом 8 из обрабатываемого материала.

Устройство для плазмохимической обработки материалов работает следующим образом.

Используемый источник электронов представляет собой накаливаемый либо полый катод. Формирование и транспортировка пучка электронов с плотностью тока около 0.3 А/см2 (ток пучка электронов при этом около 1 А) в область пучково-плазменного разряда осуществляются с помощью стандартной электронно-оптической системы, например, подобной Пирсовой. Наличие внешних катушек магнитного поля (могут быть использованы как электрокатушки, так и постоянные магниты), обеспечивающих индукцию вдоль пучка электронов порядка 50 Гс, и электронно-оптической системы позволяют получить практически параллельный пучок электронов (плоский, в частном случае ленточный пучок), направленный внутрь камеры пучково-плазменного разряда. Разделение высоковакуумной камеры и помещенной в нее камеры пучково-плазменного разряда электронно-оптической системой создает дифференциальную откачку в области эмиссии электронов, что значительно увеличивает ресурс используемого катода. «Поджиг» плазмы и зажигание пучково-плазменного разряда с генерацией в нем потока ионов с энергией 70-150 эВ и плотностью, обеспечивающими технический результат, на достижение которого направлено заявляемое изобретение, происходит в присутствии продольного магнитного поля порядка 50 Гс вдоль электронного пучка с плотностью тока около 0.3 А/см2 при введении в камеру рабочего газа до рабочего давления порядка 1·10-3 Торр, например аргона. В центре системы, перпендикулярно траектории пучка электронов, расположен ввод вращения-перемещения, являющийся держателем обрабатываемого образца так, что электронный пучок проходит вдоль обрабатываемой поверхности, а в случае ленточного пучка электронов - параллельно поверхности обрабатываемого образца. Используя возможность подачи на держатель образца ДС импульсного или радиочастотного смещения, меняются режимы травления и нанесения покрытий. При обработке образца без приложения дополнительного смещения на держатель используется режим автоколебаний в пучково-плазменном разряде. Вращение и перемещение перпендикулярно пучку электронов обрабатываемого образца обеспечивают равномерную обработку материала, а следовательно, повышает качество получаемой продукции.

Данное устройство может быть выполнено в виде встраиваемого узла в серийно выпускаемые установки.

Источники информации

1. Патент RU 2249883 С1, кл. H01L 21/3065, 18.07.2003, опубл. 10.04.2005.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ И ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 2006 |

|

RU2316845C1 |

| СПОСОБ И УСТРОЙСТВО НАНЕСЕНИЯ ПОКРЫТИЙ МЕТОДОМ ПЛАЗМОХИМИЧЕСКОГО ОСАЖДЕНИЯ | 2001 |

|

RU2205893C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАГНИТНОЙ ПЛЕНКИ ИЗ НАНОКЛАСТЕРОВ СИЛИЦИДОВ НА ПОВЕРХНОСТИ КРЕМНИЕВОЙ ПОДЛОЖКИ | 2010 |

|

RU2458181C2 |

| Плазмохимический реактор с электронным пучком | 1979 |

|

SU812148A1 |

| ПЛАЗМЕННЫЙ РЕАКТОР С МАГНИТНОЙ СИСТЕМОЙ | 2010 |

|

RU2483501C2 |

| СПОСОБ УДАЛЕНИЯ ПЕРЕНАПЫЛЁННЫХ УГЛЕВОДОРОДНЫХ СЛОЁВ | 2017 |

|

RU2669864C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ЛАТЕРАЛЬНОЙ ОДНОРОДНОСТИ И ПЛОТНОСТИ НИЗКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ В ШИРОКОАПЕРТУРНЫХ ТЕХНОЛОГИЧЕСКИХ РЕАКТОРАХ МИКРОЭЛЕКТРОНИКИ | 2021 |

|

RU2771009C1 |

| СПОСОБ ПОЛУЧЕНИЯ АТОМНО-ТОНКИХ МОНОКРИСТАЛЛИЧЕСКИХ ПЛЕНОК | 2009 |

|

RU2413330C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ШИРОКОАПЕРТУРНОГО НИЗКОЭНЕРГЕТИЧНОГО ПОТОКА ИОНОВ | 2019 |

|

RU2722690C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ВОДОРАСТВОРИМОГО ХИТИНА В ЭЛЕКТРОННО-ПУЧКОВОЙ ПЛАЗМЕ | 2014 |

|

RU2595162C2 |

Изобретение относится к технологии производства приборов микро- и наноэлектроники, связанной с травлением и выращиванием структур на поверхности материалов, в т.ч. материалов из полупроводника или диэлектрика. Сущность изобретения: устройство для плазмохимической обработки материалов состоит из последовательно расположенных по направлению к центру системы и помещенных в высоковакуумную камеру диаметрально противоположных источника электронов и мишени из материала для напыления, электронно-оптической системы для транспортировки пучка электронов с плотностью тока около 0.3 А/см2, внешних катушек магнитного поля с индукцией вдоль пучка электронов порядка 50 Гс, камеры пучково-плазменного разряда с подачей рабочего газа и расположенного перпендикулярно траектории пучка электронов ввода вращения-перемещения с закрепленным образцом и возможностью подачи напряжения смещения. Техническим результатом изобретения является обеспечение обработки материалов с анизотропией и уменьшением дефектов в структуре при достаточной скорости воздействия без применения источников ВЧ напряжения. 1 ил.

Устройство для плазмохимической обработки материалов, состоящее из последовательно расположенных по направлению к центру системы и помещенных в высоковакуумную камеру диаметрально противоположных источника электронов и мишени из материала для напыления, электронно-оптической системы для транспортировки пучка электронов с плотностью тока около 0.3 А/см2, внешних катушек магнитного поля с индукцией вдоль пучка электронов порядка 50 Гс, камеры пучково-плазменного разряда с подачей рабочего газа и расположенного перпендикулярно траектории пучка электронов ввода вращения-перемещения с закрепленным образцом и возможностью подачи напряжения смещения.

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 1996 |

|

RU2096933C1 |

| Плазмохимический реактор с электронным пучком | 1979 |

|

SU812148A1 |

| Стационарный плазмохимический реактор | 1977 |

|

SU637039A1 |

| Плазмохимический реактор | 1974 |

|

SU490400A1 |

| JP 3162581 А, 12.07.1991 | |||

| JP 63067734 А, 26.03.1998. | |||

Авторы

Даты

2010-07-20—Публикация

2006-06-13—Подача