Изобретение относится к литейному и прокатному производству.

Существующие способы получения конструкционных материалов для транспортной промышленности базируются в целом на использовании традиционного метода получения слитков из сплавов на основе алюминия. Основные требования к конструкционным материалам для новой техники, особенно в авиастроении, в космической технике, судостроении, транспортном машиностроении состоят в необходимости иметь предел прочности 400-450 МПа, относительное удлинение 30-40% и плотность не выше 2,65 г/см3, хорошую свариваемость, коррозионную стойкость.

В настоящее время нет сплавов, одновременно удовлетворяющих этим требованиям. Существующие литиевые сплавы, подходящие по плотности, не пригодны по прочностным, пластическим свойствам и из-за невозможности свариваться, остальные сплавы не применимы по аналогичным мотивам. Прокат из магниевых сплавов достаточно прочен, однако удовлетворение требованиям по плотности возможно лишь при содержании магния более 9%.

Прокат из сплавов АМг5 и АМг6 находит широкое применение в авиационной, судостроительной промышленности и производится по традиционной технологии Получение слитков из этих сплавов производится полунепрерывным способом. Исходя из этого существует естественный предел растворимости магния в матрице слитка. Избыток магния образует вокруг зерна блокирующую его хрупкую эвтектику, которая и определяет конечные пластические свойства слитка, сплава. Кроме этого наличие параболических фронтов кристаллизации приводит при поликристаллическом строении к отсутствию единой кристаллографической ориентации, то есть к различной пластичности по сечениям слитка как на макро-, так и на микроуровне. В целом, уровень пластичности по этой причине снижается, как минимум, вдвое. Следствием этого является низкая технологичность при прокате, что связано еще и с нестабильностью твердого раствора, с наличием крупных интерметаллидных фаз. Пластичность сплава характеризуется относительным удлинением до 4-6%, что явно не удовлетворяет требованиям промышленности. Их основными преимуществами являются высокая прочность при малой плотности, высокая коррозионная стойкость, доступность практически всех видов механической обработки и удовлетворительная свариваемость. Однако совершенствование сплавов этой системы сдерживается ограничением растворимости магния в алюминии. Практически 6% (диаграмма состояния дает цифру 7%) явилась верхним пределом приведшим к созданию известного сплава АМг6. Попытки увеличения процентного содержания магния в сплаве выше 6% приводит к появлению ликвации магния в процессе кристаллизация, что приводит к потере пластичности со всеми технологическими последствиями.

В настоящее время известен сплав на основе алюминия с содержанием магния (RU 2299924). Сплав при этом имеет следующий химический состав (вес. %):

Магний 9,0-11,0

Цирконий 0,15-0,2

Кобальт 0,01-0,001

Бериллий 0,001-0,02

Бор 0,005-0,007

Алюминий Остальное

В основу известного изобретения положена задача создания способа производства конструкционного материала из сплава на основе алюминия с содержанием магния до 15,5%, включающего получение слитка, термообработку, прокат, который обеспечил бы повышение прочности, пластичности проката и повысил бы технологичность получения листового материала. Однако, данный сплав может быть улучшен по своим прочностным качествам и пластичности в части повышения удельной прочности при оптимизации химического состава путем увеличения содержания магния до 15%, совершенствованием процесса проката.

Также известен из RU 2380453, C22F 1/047, С22С 21/06, опубл. 27.01.2010 (принят за прототип) способ получения конструкционного материала из сплава на основе алюминия, включающий кристаллизацию расплава для получения слитка, его термообработку и прокатку, для получения конструкционного материала из сплава с содержанием ингредиентов при следующих весовых соотношениях, %:

Магний 10,50-15,50

Марганец 0,05-0,10

Цирконий 0,01-0,15

Титан 0,09-0,15

Кремний и железо не более 0,08

Алюминий Остальное

Кристаллизацию производят во вращающемся кристаллизаторе при коэффициенте гравитации, равном 180-250, времени жизни расплава, равном 12-15 с/кг, скорости охлаждения не выше 5°C/с.

Термообработку и прокат производят по следующему алгоритму:

а) слиток, в зависимости от его размеров, нагревают для горячей прокатки в течение 2-4 часов при температуре 340-380°C;

б) при начальной температуре слитка 340-380°C производят его горячую прокатку до толщины 4-8 мм со степенью деформации в каждом цикле до 30%. Окончательная температура подката должна находиться в пределах 310-330°C;

в) далее производят холодную прокатку подката со степенью деформации в каждом цикле до 50% с промежуточными отжигами в течение 0,5-2,0 часов при температуре 310-390°C до требуемых толщин 0,5-2,0 мм;

г) производят окончательный отжиг проката в течение 5-40 минут при температуре 400-450°C.

Проведенные авторским коллективом научные исследования и проведение ряда опытных плавок и получение проката различных толщин обнаружили многочисленные недостатки данного метода, значительно снижающие технологичность, неполное использование имеющихся возможностей, прямо влияющих на служебные свойства полученного проката и технологичность способа в целом. В частности: игнорируется факт значимого увеличения величины разделительной диффузии в процессе центрифугирования расплава в кристаллизаторе при значениях гравитационного коэффициента 200 и более, что приводит к значимой разнице химического состава сплава по радиусу отливки: более тяжелые ядра центробежной силой вытесняются на внешнюю часть отливки.

Провозглашенное увеличение % содержания магния в сплаве до 15%, хотя и улучшало плотность материла, но в силу снижения итоговых служебных характеристик сплава и технологичности прокатки листового материала различной толщины признано авторами нецелесообразным.

Структура получаемых отливок, результаты прокатов листов материала различной толщины сделали очевидным несоответствие химического состава Сплава применяемым технологиям кристаллизации отливок и режимам проката.

Технологии проката, предлагаемые в патенте, принятом за прототип в ряде позиций трудно реализуемы, а по ряду позиций вообще спорны. Новейшие наши исследования процессов проката показали, что в целом значимым является только первый проход при горячей прокатке, где действительно при уменьшение деформации на величину менее 25% приводило к растрескиванию, величина деформации в дальнейших проходах не влияло на качество проката. Требование получать 30% деформации в каждом проходе при горячем прокате и 50% при холодной прокатке сегодня представляется не обоснованным и экономически не приемлемым (происходит разрыв молекулярных связей). Требует уточнения требование к термодинамическим характеристикам центрифугального кристаллизатора, который должен обеспечить скорость охлаждения расплава залитого в него со скоростью не более 5°C/с.

Изобретение направлено на достигается технического результата, заключающегося в повышении служебных свойств конструкционного материала из сплава алюминия с высоким содержанием магния за счет повышения структурной однородности сплава и исключения разрушения молекулярных связей при прокате.

Указанный технический результат достигается тем, что в способе получения термически неупрочняемого конструкционного материала из сплава на основе алюминия с содержанием магния, содержащего следующие ингредиенты в мас. %:

магний 9.50-10.50

титан 0,01-0,03

бериллий 0,0001-0,005

цирконий 0,05-0,12

скандий 0,18-0,3

марганец 0,3-0,6

никель 0,01-0,05

кобальт 0,01-0,05

алюминий - остальное,

и примеси, включающие железо и кремний, не превышающие 0.08 мас. %, заключающемся в проведении кристаллизации расплава во вращающемся кристаллизаторе при гравитационном коэффициенте равном 120-180, при времени жизни расплава, равном 10-14 с/кг, и скорости направленного радиального охлаждения в кристаллизаторе не выше 8°C/с, извлеченный из кристаллизатора слиток сначала нагревают в течение 2-4 час при температуре 340-380°C, затем при этой температуре проводят его горячую прокатку до толщины 6 мм за 10-12 проходов со степенью деформации в первом проходе не менее 25% от первоначальной толщины слитка и окончательной температурой подката в пределах 310-330°C, а затем производят холодную прокатку до необходимой толщины проката за 12-14 проходов с окончательным отжигом при температуре 440°C в течение 45 мин и с последующим остыванием на воздухе.

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

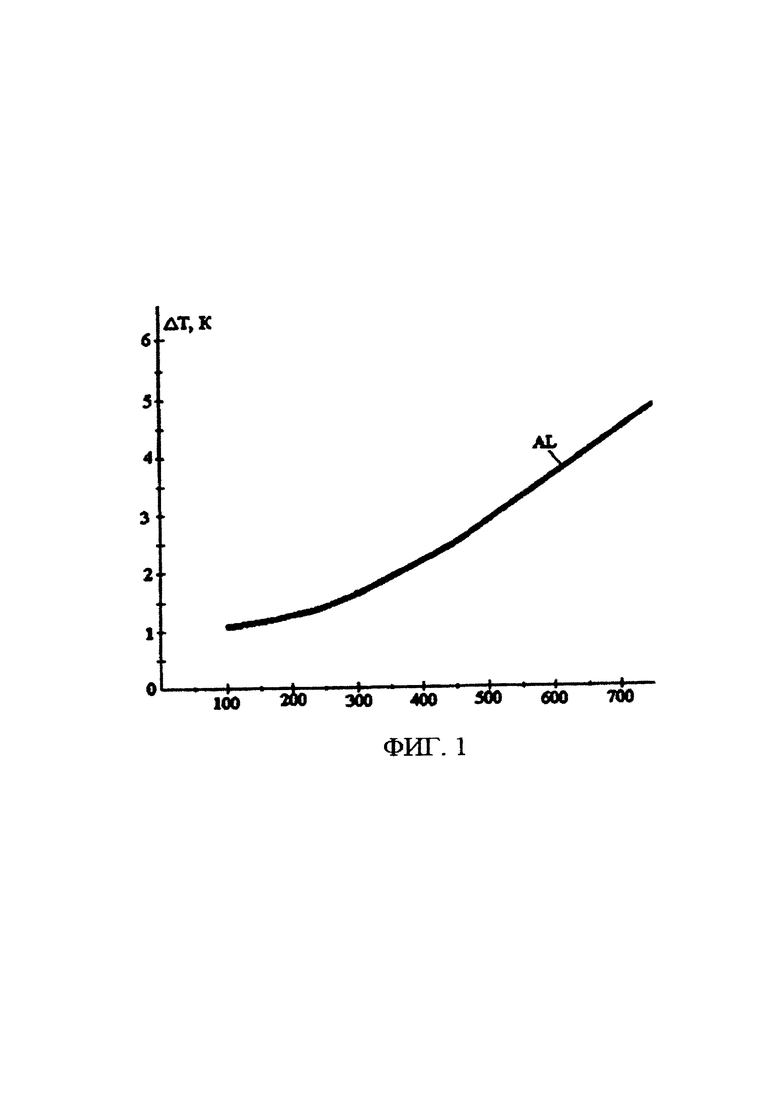

Для лучшего понимания изобретения приведена иллюстрация, на которой на фиг. 1 приведена зависимость относительного переохлаждения от коэффициента гравитации Kg.

Предлагаемые авторами подходы к технологии кристаллизации позволяют значительно продвинуться в направлении повышения концентрации магния в алюминии, получив новые рецептуры деформируемых сплавов, а также улучшить служебные свойства алюминий-магниевых сплавов существующих рецептур.

Серия опытов показала, что для достижения наилучших параметров направленной кристаллизации термодинамические характеристики центрифугального кристаллизатора должны обеспечивать радиальное направленное охлаждение от внешней стороны к внутренней. В противном случае бессистемные дугообразные фронты локальной кристаллизации негативно отражаются на процессе формирования плоского фронта кристаллизации от внешнего радиуса к внутреннему.

Предлагаемый способ получения термически неупрочняемого материала из сплава с содержанием магния 9,50-10,50% и получения листового проката из него, основан на использовании новых физических явлений, сопровождающих кристаллизацию расплавов в мощных гравитационных полях центрифуг. В целом, воздействие таких полей сводится к следующему:

а) утрируются диффузионные процессы в любых многокомпонентных расплавах, что приводит к получению твердых растворов типа внедрения-замещения с минимальным выделением эвтектики. Причем, все-таки сформировавшаяся эвтектика минимизируется по объему и коагулируется в разобщенные образования, не блокирующие зерно матрицы;

б) отливка, слиток даже при поликристаллическом строении имеет доминирующую кристаллографическую ориентацию в заданном направлении, составляющую не менее 80-85% от всех возможных ориентировок.

Таким образом, предлагаемый способ позволяет решить поставленную задачу по созданию конструкционного материала на алюминиевой основе с содержанием магния в пределах 9,50-10,50 и проката из него.

Предлагаемый согласно изобретению способ получения конструкционного материала из сплава на основе алюминия с содержанием магния на стадии получения слитка реализуется во вращающемся кристаллизаторе, конструкция которого зависит от требуемой формы слитка и его массы. При этом теплофизические условия кристаллизации определяются определенным образом выполненной конструкцией футеровки и кристаллизатора.

Заявляемый согласно изобретению способ осуществим во вращающемся кристаллизаторе, обеспечивающем следующие условия:

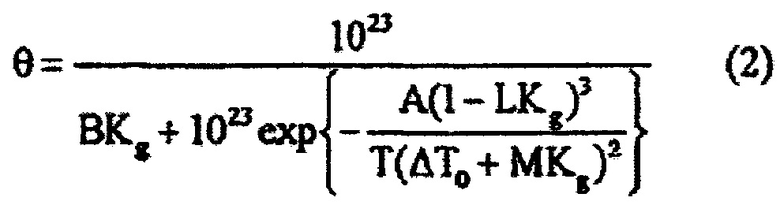

- для получения оптимальной структуры и сопутствующего рафинирования кристаллизацию расплава проводят в силовом поле центрифуге гравитационным коэффициентом, обеспечивающим создание адекватного переохлаждения в расплаве и равным разнице оптимального значения переохлаждения и интервалом метастабильности роста, которая определяется выражением:

где

где

А, В, L, М - технические параметры (коэффициенты), из которых числовое значение В определяется, исходя из термодинамических характеристик кристаллизатора, определяющих скорость протекания теплопроцессов, а числовые значения A, L, М определяются физико-химическими характеристиками металлов;

Kg - гравитационный коэффициент;

Т - температура кристаллизации;

ΔТ° - переохлаждения расплава, полученные опытным путем.

Числовые значения технических параметров-коэффициентов A, L, М для разных металлов следующие:

В этой связи авторы в ходе проведенных аналитических и экспериментальных исследований определили детерминированную зависимость AT от Kg (фиг. 1).

Геометрически зависимость (1) представляет собой для всех металлов возрастающую гиперболу с увеличением Kg.

Таким образом, используя приведенный физический механизм влияния силового поля на кристаллизующийся сплав, можно отметить три важных обстоятельства:

- во-первых, гравитационный коэффициент идентичен в любых точках расплава, равноудаленных от оси вращения, что обеспечивает абсолютно плоские фронты кристаллизации (ФК);

- во-вторых, воздействие повышенной гравитации приводит к резкому уменьшению двухфазной зоны, что обеспечивает гораздо более эффективную очистку (рафинирование) расплава;

- в-третьих, наличие повышенной гравитации приводит к резкому уменьшению интервала метастабильности.

Кроме того важным параметром в основе изобретения стоит аналитически рассчитанный и экспериментально подтвержденный эффект влияния гравитационных полей на кристаллизирующийся расплав с точки зрения ориентации кристаллографических осей решетки.

Для анализа складывающейся кристаллографической ориентации затвердевающего расплава в любых силовых полях проникающего типа (гравитационные, ультразвуковые и т.д.), ее необходимо рассмотреть в динамике усилия, действующего на зародыш, а затем и на кристаллит (зерно) в расплаве при наличии внешнего поля неравномерно-распределенной силы F(XK, П). Опуская расчеты, приводим главный вывод, из которого следует, что для всех металлов, кроме молибдена, для которого S11-S12-S44/2<0, величина 1/Ех имеет минимум для плоскости (III). Таким образом, направление (III) при его совпадении с вектором действия силы F(XK, П) должно быть предпочтительнее всех остальных. Этот вывод позволяет однозначно признать тот факт, что заторможенный в расплаве кристаллит ориентируется в направлении действия F(XK, П) независимо от типа расплава и исходных предпосылок к росту осями (III).

Заторможенный кристаллит - это выросший, искаженный из сферической формы зародыш в почти эллипсоид, присоединенный к ячеистому фронту кристаллизации.

Направление абсолютного минимума упругой энергии решетки - это максимально удобная ситуация для последующей деформации твердого тела с минимумом внешних усилий со стороны, например, прокатного стана. Это особенно важно в данном случае с пересыщенным твердым раствором магния в алюминии, так как данный сплав обладает повышенной прочностью.

Найденный в данном изобретении способ получения термически неупрочняемого конструкционного материала из сплава на основе алюминия с содержанием магния и получением листового проката из него отличается от способа принятого за прототип, следующим:

- тем, что содержание магния в сплаве оптимизировано в пределах 9,50-10,50 мас %.

- тем, что дополнительно в химический состав сплава введены дополнительные элементы: скандий, кобальт и никель, при этом бор из сплава удален.

- тем, что в процессе кристаллизации во вращающемся роторе кристаллизатора с целью снижения химической неоднородности слитка, снижения последствий разделительной диффузии, гравитационный коэффициент процесса снижен менее 180.

- тем, что термодинамические параметры центрифугального кристаллизатора должны обеспечивать направленное, радиальное охлаждение залитого в кристаллизатор расплава.

- тем, что выявлено оригинальное влияние первого прохода при горячей прокатке и установлена ее граница - 25% толщины за один проход.

Доказана возможность экономичной прокатки при горячей и холодной прокатки после первой горячей прокатки, которая и определяет стабильность дальнейшего прокатного процесса.

Данный способ был многократно проверен, и согласно его рекомендациям было изготовлено несколько сотен килограмм проката толщиной 2 мм, 1 мм, 0,5 мм, 0,1 мм Плавка слитков под прокат велась в индукционной печи. В печь по мере расплавления закладывались чушки алюминия, после полного расплавления и разогрева расплава до 850°C вводился бериллий, а затем магний. Затем бинарными лигатурами вводились цирконий, скандий, марганец и кобальт. Контролировался процент содержания железа и кремния. Интенсивного шлакообразования при этом не наблюдалось. Из ковша футерованного изнутри пластинами графита, расплав заливался в кристаллизатор центрифуги. Кристаллизатор так же изнутри был выложен пластинами графита и предварительно прогрет газовой горелкой до 300°C (ориентировочно). Кристаллизация шла 6-7 мин. при скорости вращения 800 об/мин. После этого кольцевой слиток размерами 600×32025 см был механически обработан на токарном станке и разрезан на 4 равных сегмента.

Разгибка:

Нагрев в вентиляторной электропечи до 350°C, выдержка 3 часа, разгибка на 630 тн в гидравлическом прессе.

Гомогенизация:

440°C, выдержка 16 час, остывание на воздухе.

Горячая прокатка:

Нагрев до 350°C, выдержка 3 час, прокатка до 6 мм за 10-12 проходов.

Отжиг: 380°C, выдержка 2 час, остывание на воздухе.

Холодная прокатка:

Получение 2 мм проката: прокатка от 6 мм до 2 мм за 12-14 проходов.

Получение 1 мм проката: прокатка от 6 мм до 3 мм за 10-12 проходов, отжиг при 370°C в течение 50 мин с последующим остыванием на воздухе, затем прокатка до 1 мм за 12-13 проходов.

Получение 0,5 мм проката: прокатка от 6 мм до 3 мм за 10-12 проходов, затем отжиг при 370°C в течение 50 мин, остывание на воздухе, последующая прокатка до 1 мм за 12-13 проходов с последующим отжигом при 370°C в течение 15 мин и остывание на воздухе, затем прокатка до 0,5 мм за 8-10 проходов.

Окончательный отжиг:

При толщине 2 мм: 420°C в течение 40 мин с последующим остывание на воздухе.

При толщине 1 мм: 440°C в течение 25 мин с последующим остыванием на воздухе.

При толщине 0,5 мм: 440°C в течение 10 мин с последующим остывание на воздухе.

Полученный прокат был исследован в лабораторных условиях. Установлено, что при соблюдении заявляемых параметров полученный сплав с содержанием магния 9,50-10,50% легче широко применяемых сплавов и обладает заметно лучшими служебными свойствами, что позволяет существенно влиять на массогабаритные, прочностные и антикоррозионные характеристики образцов техники, изготовляемых из нового материала. Более того, существенно удешевляется процесс проката.

Полученный по предлагаемой технологии из предлагаемого сплава прокат с 10% содержанием магния обладал пределом прочности 400-420 мПа и пластичностью 30-34%. При концентрации магния в опытных плавках от 9,80 до 12,20% получение большей удельной прочности, примерно на 10%, по отношению к существующим сплавам, обеспечивается за счет оптимизации химического состава сплава, величиной зерна и единообразно упорядоченной кристаллографической ориентации при кристаллизации найденным способом. Применение скорости охлаждения не выше 8°C/с позволяет структурировать зерно по величине и обеспечить однородность сплава.

Настоящее изобретение промышленно применимо, так как может быть реализовано с использованием вращающегося кристаллизатора, представляющего собой известное устройство, а результат достигается изменением условий получения сплава. Настоящее изобретение может быть использовано для получения из сплава с 9,50-10,50% магния конструкционных материалов практически любой толщины. Наиболее эффективно изобретение может быть использовано при производстве проката для конструктива в авиационной, космической, судостроительной и автомобильной промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО МАТЕРИАЛА ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ С СОДЕРЖАНИЕМ МАГНИЯ | 2008 |

|

RU2380453C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО МАТЕРИАЛА ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ С СОДЕРЖАНИЕМ МАГНИЯ | 2005 |

|

RU2299924C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОЛЬГИ ТВЕРДЫХ ПРИПОЕВ АЛЮМИНИЕВЫХ ЭВТЕКТИЧЕСКИХ СПЛАВОВ | 2014 |

|

RU2559619C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОЙ ФОЛЬГИ, СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОЙ ФОЛЬГИ И СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОЙ ФОЛЬГИ ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ | 2005 |

|

RU2298591C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ОТЛИВОК МЕТАЛЛОВ И СПЛАВОВ С УЛЬТРАДИСПЕРСНОЙ СТРУКТУРОЙ | 2009 |

|

RU2400323C1 |

| Способ очистки алюминия и его сплавов от интерметаллидов и иных неметаллических включений | 2020 |

|

RU2727478C1 |

| Способ получения слитков и тонколистового проката из бор-содержащего алюминиевого сплава | 2016 |

|

RU2630185C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ СПЛАВА АЛЮМИНИЙ-МАГНИЙ С СОДЕРЖАНИЕМ НАНОДИСПЕРСНОГО ОКСИДА ЦИРКОНИЯ | 2012 |

|

RU2499849C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2022 |

|

RU2800435C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ КОЛЬЦЕВЫХ ПОЛУФАБРИКАТОВ ИЗ ДЕФОРМИРУЕМЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2487776C1 |

Изобретение относится к литейному и прокатному производству. Получают термически неупрочняемый конструкционный материал из сплава на основе алюминия, содержащий при следующих соотношениях, мас.%: магний 9,50-10,50, титан 0,01-0,03, бериллий 0,0001-0,005, цирконий 0,05-0,12, скандий 0,18-0,3, марганец 0,3-0,6, никель 0,01-0,05, кобальт 0,01-0,05, алюминий - остальное. Примеси, включающие железо и кремний, не должны превышать 0,08 мас.%. Кристаллизацию проводят во вращающемся кристаллизаторе при гравитационном коэффициенте 120-180, времени нахождения сплава в виде расплава 10-14 с/кг и скорости направленного радиального охлаждения в кристаллизаторе не выше 8°C/с. Слиток подвергают термообработке в течение 2-4 ч при температуре 340-380°C, затем при этой температуре проводят его горячую прокатку до толщины 6 мм за 10-12 проходов со степенью деформации в первом проходе не менее 25% и окончательной температурой подката 310-330°C, затем производят холодную прокатку за 12-14 проходов с окончательным отжигом при температуре 440°C в течение 45 мин с остыванием на воздухе. Техническим результатом является получение конструкционного материала с повышенными служебными свойствами. 1 ил.

Способ получения термически неупрочняемого конструкционного материала из сплава на основе алюминия с содержанием магния, содержащего следующие ингредиенты в мас.%:

магний 9,50-10,50

титан 0,01-0,03

бериллий 0,0001-0,005

цирконий 0,05-0,12

скандий 0,18-0,3

марганец 0,3-0,6

никель 0,01-0,05

кобальт 0,01-0,05

алюминий и примеси, включающие железо и кремний, не превышающие 0,08 мас.% - остальное,

включающий проведение кристаллизации расплава во вращающемся кристаллизаторе при гравитационном коэффициенте, равном 120-180, времени нахождения сплава в виде расплава, составляющем 10-14 с/кг, и скорости направленного радиального охлаждения в кристаллизаторе, не превышающем 8°C/с, извлечение из кристаллизатора слитка и его нагрев в течение 2-4 ч при температуре 340-380°C, затем при этой температуре проводят его горячую прокатку до толщины 6 мм за 10-12 проходов со степенью деформации в первом проходе не менее 25% от первоначальной толщины слитка и окончательной температурой подката в пределах 310-330°C, а затем производят холодную прокатку до необходимой толщины проката за 12-14 проходов с окончательным отжигом при температуре 440°C в течение 45 мин с последующим остыванием на воздухе.

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО МАТЕРИАЛА ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ С СОДЕРЖАНИЕМ МАГНИЯ | 2008 |

|

RU2380453C2 |

| WO 2012058542 A2, 03.05.2012 | |||

| WO 2015169232 A1, 12.11.2015 | |||

| US 10030293 B2, 24.07.2018 | |||

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2210614C1 |

Авторы

Даты

2019-11-15—Публикация

2019-07-16—Подача