Изобретение относится к металлургии цветных металлов и сплавов и может использоваться для приготовления лигатур для алюминиевых сплавов.

Цель изобретения - улучшение механических свойств сплавов за счет измельчения частиц интерметаллидов в лигатуре и повышения их устойчивости в процессе приготовления сплава.

Способ состоит в том, что в расплавленный алюминий под зеркало металла вводят легирующую добавку, выдерживают расплав до ее растворения и вводят брикетированный модификатор в виде смеси синтетических ультрадисперсных частиц из группы: оксид, нитрид, карбонитрид, карбид или борид в количестве 0,02-0,10% от массы расплава лигатуры и порошка никеля, магния, титана или ванадия, при этом

масса модификатора составляет- 0,2 - 0,5% от массы лигатуры, после чего лигатуру разливают.

Модификаторы готовят путем перемешивания порошков ультрадисперсных частиц размером 0,03-0,9 мкм и ме- . талла, снижающего поверхностное натяжение алюминия, и прессования их в брикеты, которые в дальнейшем обраба- тывафт спеканием с использованием принципов способа приготовления модифицирующего прутка. Брикеты модификатора вводят в расплав лигатуры перед разливкой и выдерживают до полного растворения добавки.

Алюминиевый сплав готовят в индукционной печи в графитовом тигле общепринятым методом и разливают на отливки и слитки, из которых вырезают по 3 образца для металлографичес-

о

СП

о

Ј

ОЭ

ких исследований и определения механических свойств. Испытания образцов проводят на универсальной разрывной машине УМЭЮТ.

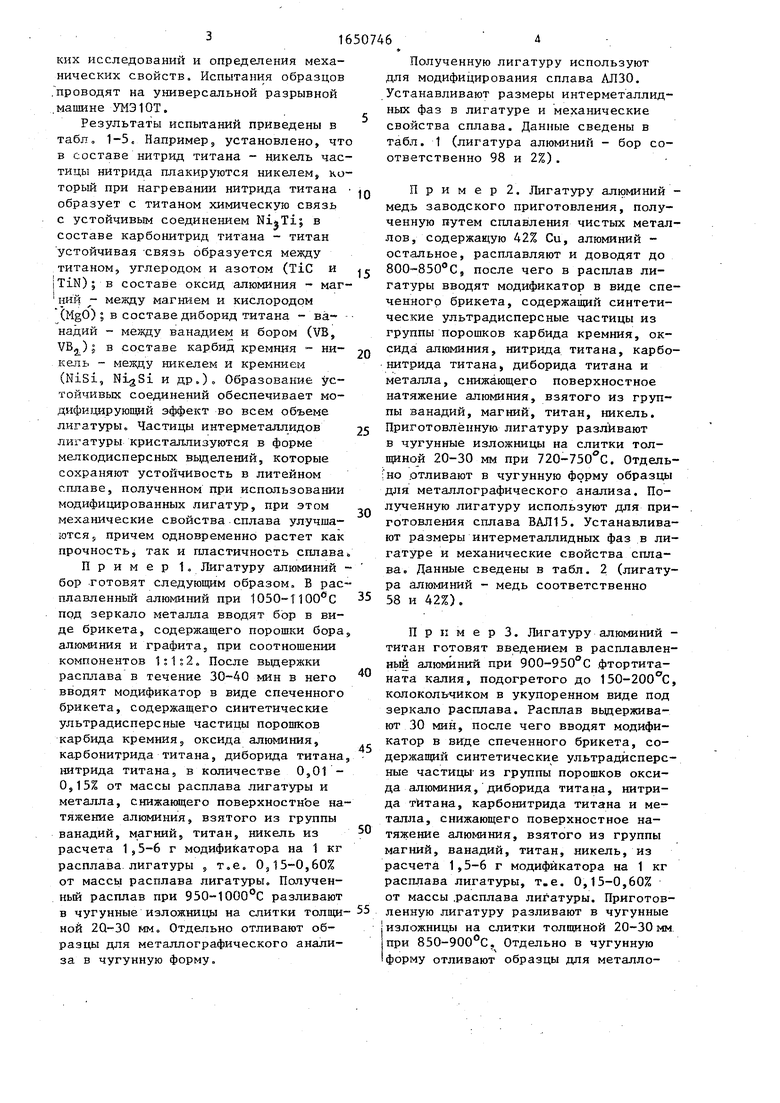

Результаты испытаний приведены в табл. 1-5, Например, установлено, что в составе нитрид титана - никель частицы нитрида плакируются никелем, который при нагревании нитрида титана образует с титаном химическую связь с устойчивым соединением в составе карбонитрид титана - титан устойчивая связь образуется между титаном, углеродом и азотом (TiC и TiN); в составе оксид алюминия - магний - между магнием и кислородом (MgO) ; в составе диборид титана - ванадий - между ванадием и бором (VB, VB)5 в составе карбид кремния - никель - между никелем и кремнием (NiSi, NigSi и др.). Образование устойчивых соединений обеспечивает модифицирующий эффект во всем объеме лигатуры. Частицы интерметаллидов лигатуры кристаллизуются в форме мелкодисперсных выделений, которые сохраняют устойчивость в литейном сплаве, полученном при использовании модифицированных лигатур, при этом механические свойства сплава улучшаются , причем одновременно растет как прочность, так и пластичность сплава, Пример 1. Лигатуру алюминий - бор готовят следующим образом. В расплавленный алюминий при 1050-1100°С под зеркало металла вводят бор в виде брикета, содержащего порошки бора, алюминия и графита, при соотношении компонентов 1:1 ;2. После выдержки расплава в течение 30-40 мин в него вводят модификатор в виде спеченного брикета, содержащего синтетические ультрадисперсные частицы порошков карбида кремния, оксида алюминия, карбонитрида титана, диборида титана, нитрида титана, в количестве 0,01 - 0,15% от массы расплава лигатуры и металла, снижающего поверхностное натяжение алюминия, взятого из группы ванадий, магний, титан, никель из расчета 1,5-6 г модификатора на 1 кг расплава лигатуры s т.е. 0315-0,60% от массы расплава лигатуры. Полученный расплав при 950-1000°С разливают в чугунные изложницы на слитки толщиной 2Q-30 мм. Отдельно отливают образцы для металлографического анализа в чугунную форму.

0

5

0

5

0

5

0

5

Полученную лигатуру используют для модифицирования сплава АЛ30. Устанавливают размеры интерметаллид- ных фаз в лигатуре и механические свойства сплава. Данные сведены в табл. 1 (лигатура алюминий - бор соответственно 98 и 2%) .

Пример 2. Лигатуру алюминий - медь заводского приготовления, полученную путем сплавления чистых металлов, содержащую 42% Си, алюминий - остальное, расплавляют и доводят до 800 -850°С, после чего в расплав лигатуры вводят модификатор в виде спеченного брикета, содержащий синтетические ультрадисперсные частицы из группы порошков карбида кремния, оксида алюминия, нитрида титана, карбонитрида титана, диборида титана и металла, снижающего поверхностное натяжение алюминия, взятого из группы ванадий, магний, титан, никель. Приготовленную лигатуру разливают в чугунные изложницы на слитки толщиной 20-30 мм при 720-750 С. Отдель- но отливают в чугунную форму образцы для металлографического анализа. Полученную лигатуру используют для приготовления сплава ВАЛ15. Устанавливают размеры интерметаллидных фаз в лигатуре и механические свойства сплава. Данные сведены в табл. 2 (лигатура алюминий - медь соответственно 58 и 42%).

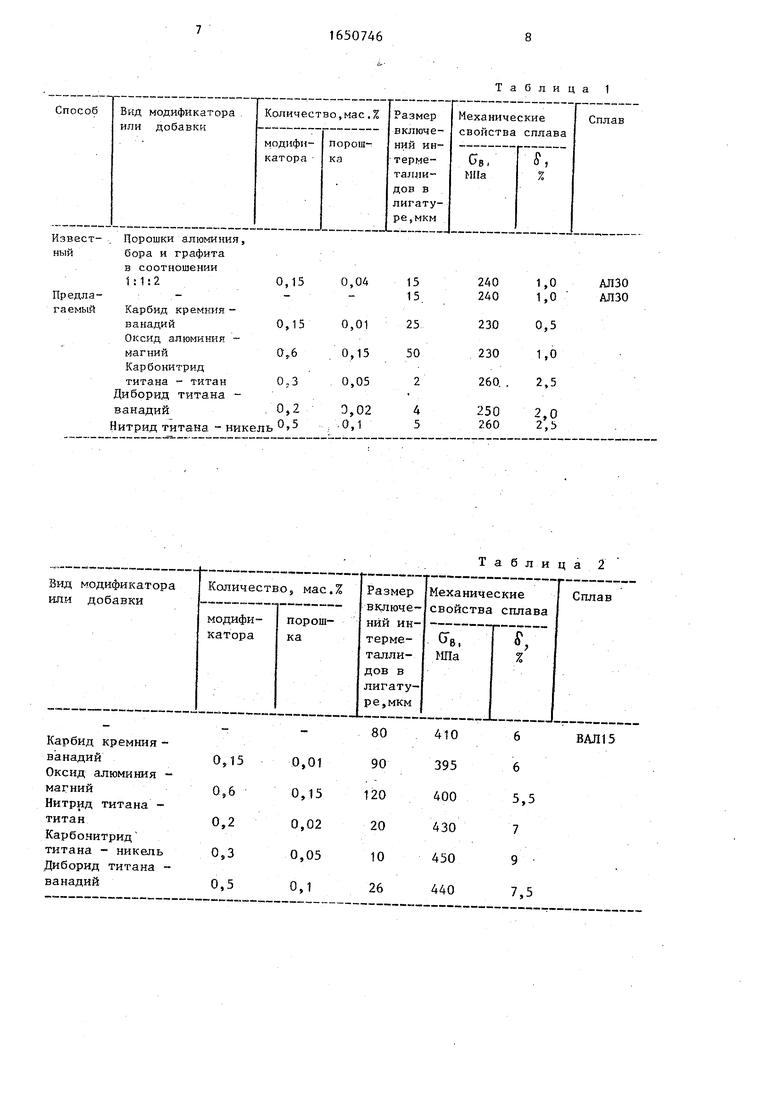

При мер 3. Лигатуру алюминий - титан готовят введением в расплавленный алюминий при 900-950°С фтортита- ната калия, подогретого до 150-200 С, колокольчиком в укупоренном виде под зеркало расплава. Расплав выдерживают 30 мин, после чего вводят модификатор в виде спеченного брикета, содержащий синтетические ультрадисперсные частицы из группы порошков оксида алюминия, диборида титана, нитрида титана, карбонитрида титана и металла, снижающего поверхностное натяжение алюминия, взятого из группы магний, ванадий, титан, никель, из расчета 1,5-6 г модификатора на 1 кг расплава лигатуры, т.е. 0,15-0,60% от массы .расплава лигатуры. Приготовленную лигатуру разливают в чугунные изложницы на слитки толщиной 20-30 мм при 850-900°С. Отдельно в чугунную

форму отливают образцы для металлеграфического анализа. Модифицированную лигатуру используют для приготовления сплава ВАЛ15. Устанавливают размеры интерметаллидных фаз в лигатуре и механические свойства сплава. Данные сведены в табл. 3 (лигатура алюминий - титан соответственно 95,5 и 4,5%).

П р и м е р 4. Лигатуру алюминий - марганец заводского приготовления, полученную путем сплавления чистых металлов, содержащую 8% марганца, алюминий - остальное, расплавляют, доводят до 900-950°С и вводят модификатор в виде спеченного брикета, содержащий синтетические ультрадисперсные порошки оксида алюминия, кар- бонитрида титана, карбида кремния, диборида титана и металла, снижающего поверхностное натяжение алюминия, взятого из группы магний, титан,, никель, ванадий, из расчета 1,5-6 г модификатора на 1 кг расплава лигатуры, т.е. 0,15-0,60% от массы расплава лигатуры. Приготовленную лигатуру разливают в чугунные изложницы на слитки толщиной 10-15 мм при 850- 900°С. Отдельно в чугунную форму отливают образцы для металлографического анализа.

Модифицированную лигатуру используют для приготовления сплава ВАЛ15. Устанавливают размеры интерметаллидных фаз в лигатуре и механические свойства сплава. Данные сведены в табл. 4 (лигатура алюминий - марганец соответственно 92 и 8%).

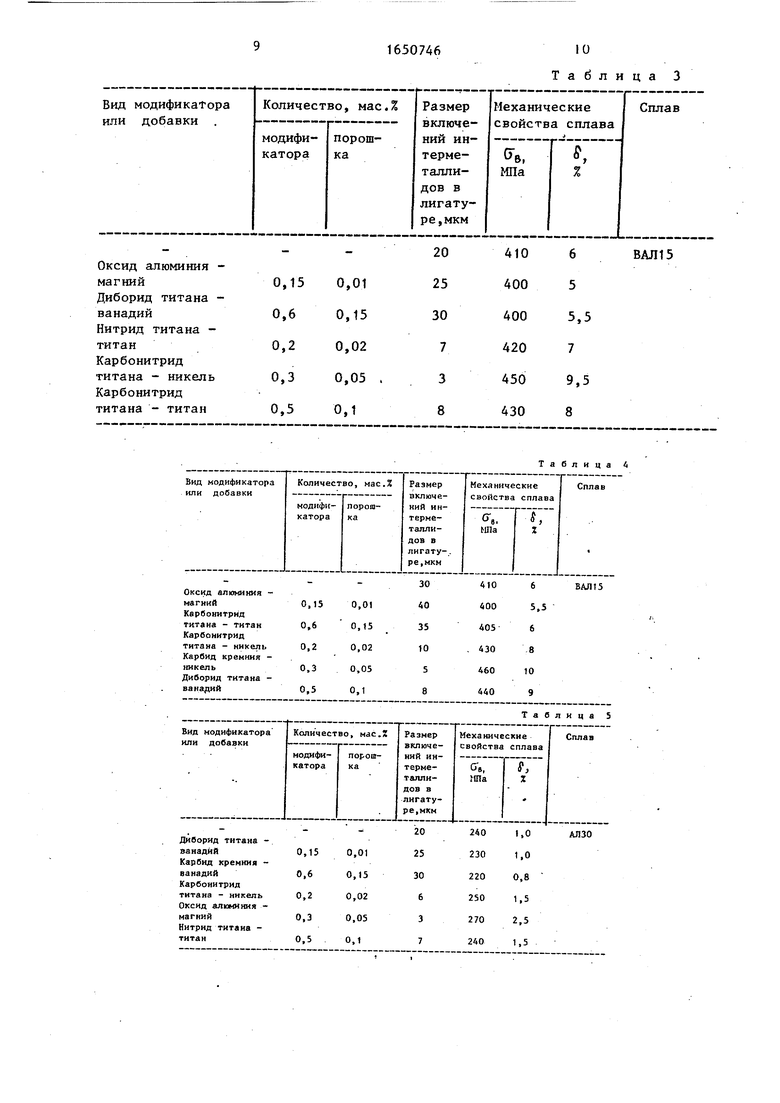

Пример 5. Готовят лигатуру алюминий - никель путем сплавления чистых металлов. В расплавленный алюминий, перегретый до 950-ЮОО°С, вводят предварительно подогретые до 150°С пластины никеля. Расплав выерживают в течение Ю-15 мин и ввоят модификатор в виде спеченного рикета, содержащий синтетические льтрадисперсные порошки диборида итана, карбида кремния, карбонитри0

5

0

5

да титана, оксида алюминия, нитрида титана и металла, снижающего поверхностное натяжение алюминия, взятого из группы ванадий, никель, магний, титан, из расчета 1,5-6 г модификатора на 1 кг расплава лигатуры, т.е. 0,15-0,60% от массы расплава лигатуры. Приготовленную лигатуру разливают в чугунные изложницы на слитки толщиной 20-30 мм при 850-900°С. Отдельно в чугунную форму отливают образцы для металлографического анализа . Модифицированную лигатуру используют для приготовления сплава ДПЗО. Устанавливают размеры интерметаллических фаз в лигатуре и механические свойства сплава. Данные сведены в табл. 5 (лигатура алюминий - никель соответственно 90 и 10%).

Предлагаемый способ получения алюминиевых лигатур позволяет повысить механические свойства алюминиевых сплавов за счет применения лигатур с измельченными интерметаллидными -фазами.

Формула изобретения

30

Способ получения лигатур для алюминиевых сплавов, включающий введение в расплав алюминия, легирующей добавки и брикетированного модификатора, выдержку расплава и разливку, отличающийся тем, что, с целью улучшения механических свойств сплавов,путем измельчения частиц ин- терметаллидов в лигатуре и повышения их устойчивости в процессе приготовления сплава, введение модификатора осуществляют перед разливкой, причем в качестве модификатора используют смесь синтетических ультрадисперсных частиц из группы: оксид, нитрид, кар- бонитрид, карбид или борид в количестве 0,,10% от массы расплава лигатуры и порошка никеля, магния, титана или ванадия, при этом масса модификатора составляет 0,2-0,5% от массы лигатуры.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор для железоуглеродистых расплавов и способ его изготовления | 2022 |

|

RU2779272C1 |

| Проволока с наполнителем для внепечной обработки металлургических расплавов | 2019 |

|

RU2723863C1 |

| Способ модифицирования сплава алюминий-титан и состав для модифицирования сплава алюминий-титан | 1983 |

|

SU1168622A1 |

| Способ модифицирования жаропрочных сплавов и высоколегированных сталей | 2017 |

|

RU2701978C2 |

| Модификатор для жаропрочных никелевых сплавов | 2016 |

|

RU2631545C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СТАЛЕЙ И СПЛАВОВ | 2010 |

|

RU2454466C1 |

| Модификатор для жаропрочных никельхромовых сплавов | 2019 |

|

RU2706922C1 |

| МОДИФИКАТОР ДЛЯ СВАРОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2608011C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ | 2013 |

|

RU2542044C1 |

| МОДИФИКАТОР ДЛЯ СТАЛИ | 2011 |

|

RU2528488C2 |

Изобретение относится к металлургии цветных металлов и сплавов и может использоваться для приготовления лигатур для алюминиевых сплавов. Цель изобретения - улучшение механи- ческих свойств сплавов за счет измельчения частиц интерметаллидов в лигатуре и повышения их устойчивости в процессе приготовления сплава. Это достигается за счет образования устойчивых связей синтетических ультра- дисперсных частиц оксида нитрида, карбида или борида с порошками металлов (никеля, магния, титана или ванадия) . Образование устойчивых соединений обеспечивает модифицирующий эффект, что повышает механические свойства сплавов. 5 табл. а

Карбид кремния ванадий

Оксид алюминия магний

Нитрид титана титан

Карбонитрид

титана - никель

Диборид титана ванадий

Таблица 2

ВАЛ15

1650746

10 Таблица 3

| Способ получения лигатуры алюминийбор | 1973 |

|

SU463733A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-05-23—Публикация

1988-10-18—Подача