Данное изобретение относится к холодильной установке с холодильным контуром, который содержит несколько испарительных участков и распределитель, распределяющий хладагент по испарительным участкам.

Холодильная установка такого типа известна из патентного документа US 5832744. Распределитель между впуском хладагента и несколькими выпусками хладагента имеет клапан, ниже клапана по потоку расположено вращающееся турбинное колесо. Турбинное колесо предназначено для того, чтобы хладагент равномерно распределялся по всем выходам распределителя, а вместе с тем и по всем испарителям.

Еще один распределитель, который может применяться в такой холодильной установке, известен из патентного документа US 6898945 B1. Здесь между впуском и несколькими выпусками находится клапан, при помощи которого может быть установлено падение давления в распределителе. Этот клапан имеет конический штифт, который предназначен для распределения притекающего хладагента, чтобы он посредством испарителей мог быть распределен по различным циркуляционным контурам.

Хотя теоретически известные распределители обеспечивают равномерное распределение хладагента по отдельным испарителям, даже незначительные различия в размерах, которые могут получиться, например, при изготовлении, приводят к тому, что хладагент распределяется по отдельным испарителям неравномерно. Кроме того, в случае таких распределителей необходимо, чтобы отдельные испарители, в сущности, имели одинаковую тепловую нагрузку и одинаковое гидравлическое сопротивление. Если это условие не выполняется, может возникнуть случай, когда один из испарителей получает слишком много хладагента, и хладагент, прежде чем он пройдет через этот испаритель, испаряется неполностью. Другой испаритель, присоединенный к тому же распределителю, может получать слишком мало хладагента, так что этот испаритель не сможет развить необходимой холодопроизводительности. Избыточная или недостаточная подача в испарители может привести к трудностям, прежде всего, если температурные датчики, помещенные на испарителях или в других точках холодильной установки, управляют расширительным клапаном. При неблагоприятных обстоятельствах расширительный клапан может быть приведен в резонансные колебания, что еще больше снижает мощность и эффективность холодильной установки.

В основе изобретения лежит задача простыми средствами улучшить работу холодильной установки.

В случае холодильной установки вышеназванного типа эта задача решается благодаря тому, что распределитель имеет управляемый клапан для каждого испарительного участка.

Когда ниже мы будем говорить о "холодильной установке", то этот термин следует понимать в широком смысле. Он, в частности, включает системы охлаждения, системы замораживания, кондиционеры и тепловые насосы. Термин "холодильная установка" применен лишь для упрощения. Испарительные участки могут быть расположены в различных испарителях. С целью упрощения изобретение поясняется в связи с несколькими испарителями. Несмотря на это изобретение применимо и в том случае, если один испаритель имеет несколько испарительных участков, управляемых отдельно или группами.

Если распределитель имеет управляемый клапан для каждого испарителя, то он может управлять подачей в каждый испаритель индивидуально, т.е. в этом случае в каждый испаритель может быть подано такое количество хладагента, которое ему необходимо. Теперь уже не нужно обращать внимание на то, чтобы все испарители имели одинаковое гидравлическое сопротивление. Второстепенное значение имеет также то, что испарители должны развивать различную холодопроизводительность. Испаритель, который должен развивать большую холодопроизводительность, соответственно получает большее количество хладагента, чем тот испаритель, от которого требуется меньшая холодопроизводительность.

Предпочтительно клапаны могут управляться посредством управляющего устройства, которое управляет отдельными клапанами по-разному. Таким образом, управляющее устройство обеспечивает распределение хладагента по отдельным испарителям. Однако управляющее устройство также может управлять клапанами так, чтобы все клапаны обеспечивали определенный основной расход хладагента, а затем при необходимости управлять отдельным клапаном так, чтобы он в каждом случае дополнительно пропускал необходимое количество хладагента. Это предпочтительно, в особенности, тогда, когда клапаны управляются управляющим устройством с временным сдвигом относительно друг друга. Благодаря этому, хотя испаритель принимает хладагент лишь время от времени, в целом он получает необходимое количество хладагента. Итак, управляющее устройство управляет скважностью отдельного клапана, т.е. отношением времени открытия отдельного клапана к заданной длине периода. В этом случае в течение длины периода один раз могут управляться все клапаны. При этом длину периода выбирают так, чтобы колебания давления в испарителях оставались в приемлемых границах или даже были практически незаметны. Также все клапаны могут снабдить основным отверстием, так что все испарители снабжаются хладагентом непрерывно. В этом случае управляющее устройство дополнительно тактирует отдельные клапаны так, что в зависимости от потребности каждый испаритель получает дополнительное количество хладагента, чтобы покрыть потребность в хладагенте.

Предпочтительно управляющее устройство управляет только одним клапаном так, чтобы он имел большее проходное отверстие, чем проходные отверстия других клапанов. Если обычно все клапаны закрыты, то управляющее устройство всегда одновременно открывает только один клапан. Это облегчает управление и дозировку хладагента, подводимого к отдельному испарителю. Если отдельные клапаны уже обеспечивают основной расход хладагента, то в каждом случае всегда дальше открывается только один отдельный клапан, чтобы при помощи этого клапана индивидуально подать в связанный с ним испаритель необходимое общее количество хладагента.

Предпочтительно управляющее устройство имеет ротор, вызывающий открытие клапанов. Итак, благодаря вращению ротора открываются отдельные клапаны. Это весьма простой вариант, позволяющий управлять по очереди отдельными клапанами.

Предпочтительно ротор приводится во вращение при помощи двигателя с регулируемой скоростью. В этом случае благодаря изменению скорости могут установить, как долго открыты отдельные клапаны. Благодаря тому, что скорость может изменяться, один клапан могут держать открытым дольше, чем другой клапан. Это делает возможным индивидуальное управление.

Предпочтительно двигатель является реверсивным. Благодаря реверсивности двигателя отдельный клапан можно держать полностью закрытым также в течение более длительного времени. Прежде чем ротор приведет этот клапан в открытое положение, двигатель меняет направление вращения, поэтому этот клапан остается закрытым. Можно также оставить закрытыми несколько клапанов, если эти клапаны в направлении вращения ротора помещены друг около друга.

Предпочтительно ротор соединен с кулачковым диском, а клапаны имеют толкатели клапанов, которые могут приводиться в движение кулачковым диском. В механическом отношении это весьма простое решение, позволяющее открывать и закрывать клапаны. Предпочтительно толкатели посредством возвратной пружины нагружаются в направлении закрытия клапанов. Если при этом кулачок входит в контакт с толкателем, то клапан открывается против силы возвратной пружины. Как только кулачок в достаточной степени повернут дальше, клапан снова закрывается.

Предпочтительно кулачковый диск имеет один отдельный кулачок. Благодаря этому обеспечивается то, что всегда одновременно может открываться или открываться сильнее, чем другие клапаны, только один клапан. Соответственно этому также можно отдельно устанавливать время открытия каждого клапана или время увеличенного отверстия, так что это время открытия может в значительной степени не зависеть от времени открытия других клапанов.

При этом предпочтительно, чтобы толкатели клапанов в направлении вращения имели между собой промежуток, по меньшей мере, такого же размера, как протяженность кулачка в направлении вращения. Благодаря этому кулачок может быть остановлен в том положении, при котором не приводится в действие ни один толкатель клапана. В этом случае могут оставаться закрытыми все клапаны.

Предпочтительно толкатели клапанов помещены параллельно оси ротора. Используемый здесь термин "параллельно" не следует понимать в его точном математическом смысле. Важно лишь, чтобы толкатели клапанов имели один компонент, направленный параллельно оси ротора. В этом случае кулачок, помещенный на кулачковом диске, действует параллельно оси ротора.

Предпочтительно кулачковый диск имеет привод перемещения, действующий в направлении, параллельном оси ротора. Если толкатели клапанов помещены параллельно оси ротора, благодаря перемещению кулачкового диска можно простым способом одновременно открыть все клапаны, чтобы сделать возможным определенный основной расход хладагента. Тогда кулачок каждый раз открывает отдельный клапан сильнее, чем другие клапаны, чтобы обеспечить индивидуальную подачу хладагента в отдельный испаритель.

В альтернативном варианте реализации изобретения может быть предусмотрено, что ротор имеет проходящий в аксиальном направлении входной канал, который соединен с входом распределителя, и проходящий в радиальном направлении выходной канал, выходное отверстие которого при вращении может быть приведено в положение перекрытия с выходными отверстиями, соединенными с испарителями. Итак, ротор одновременно применяют как элемент клапана. Если отверстие выходного канала находится в положении перекрытия с выходным отверстием, то путь для потока от входа распределителя до выхода, предназначенного для одного определенного испарителя, разблокирован. Пока сохраняется перекрытие, хладагент может течь от входа распределителя к соответствующему испарителю. Если ротор вращается дальше, то подача хладагента к указанному испарителю прерывается, и хладагентом снабжается следующий в направлении вращения выход. В зависимости от того, как долго сохраняется перекрытие между отверстием выходного канала и выходным отверстием, в испаритель может течь большее или меньшее количество хладагента. Время перекрытия могут менять посредством установки скорости, с которой вращается ротор.

При этом предпочтительно выходные отверстия в направлении вращения имеют между собой промежуток, по меньшей мере, такого же размера, как протяженность отверстия выходного канала в направлении вращения. В этом случае можно удерживать ротор в положении, при котором отверстие выходного канала с выходным отверстием не перекрывается, поэтому подача хладагента ко всем испарителям прервана. Это положение могут применять, например, для того, чтобы дать оттаять испарителю.

Также является предпочтительным, чтобы на выходе каждого испарительного участка был помещен датчик, соединенный с управляющим устройством. В случае этого датчика речь может идти, например, о температурном датчике. Тогда каждый испаритель может снабжаться хладагентом в зависимости от температуры на его выходе.

В альтернативном варианте реализации изобретения может быть предусмотрено, что испарительные участки размещены последовательно с конденсатором, а датчик помещен перед конденсатором или компрессором. В этом случае необходимо не несколько датчиков, которые определяют, например, температуру, а лишь один датчик. Тогда, если в остальном эксплуатационные свойства холодильной установки известны, достаточно одного датчика. Тогда, зная эксплуатационные свойства, могут принять решение, сколько необходимо подать хладагента и к какому испарителю или испарительному участку.

Далее изобретение описывается на основе предпочтительных примеров реализации, описание сопровождается чертежами. На чертежах показано следующее.

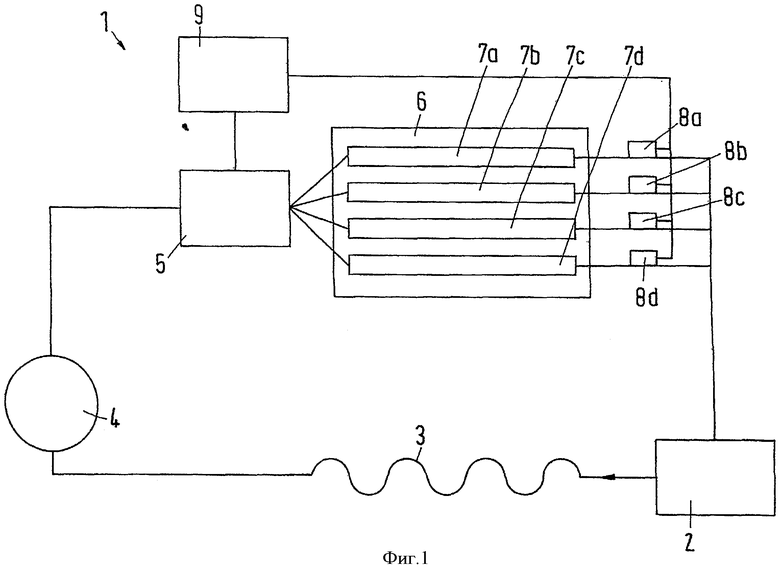

Фиг.1. Схематичное изображение холодильной установки с несколькими испарителями.

Фиг.2. Вид сверху на первый пример реализации распределителя.

Фиг.3. Разрез III-III согласно фиг.2.

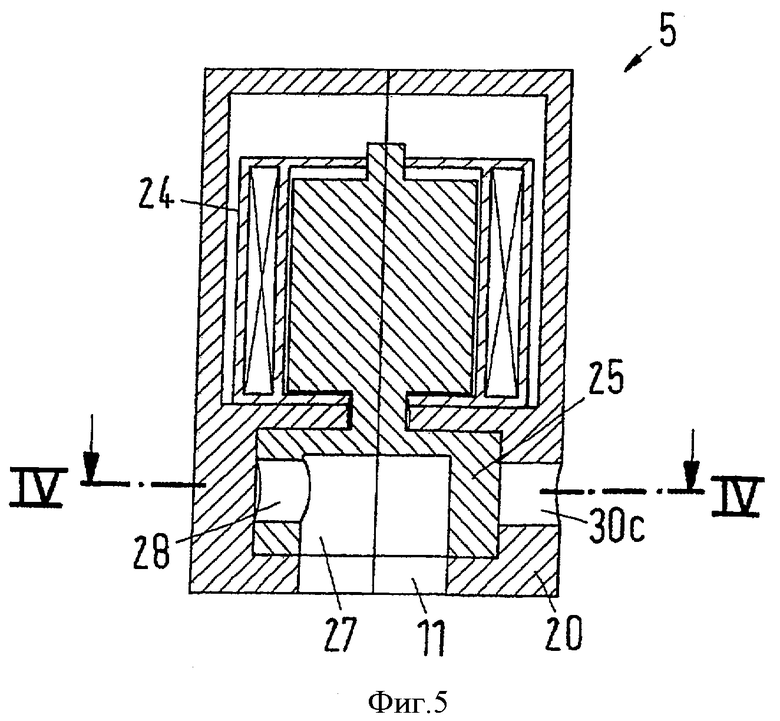

Фиг.4. Разрез IV-IV второго примера реализации распределителя согласно фиг.5.

Фиг.5. Разрез V-V согласно фиг.4.

На фиг.1 схематично изображена холодильная установка 1, в которой в циркуляционный контур соединены друг с другом компрессор 2, конденсатор 3, коллектор 4, распределитель 5 и испарительная установка 6 с несколькими параллельно расположенными испарителями. Испарительная установка 6 также может содержать единственный испаритель с несколькими испарительными участками, которые должны управляться отдельно или группами.

Жидкий хладагент известным способом испаряется в испарителях, сжимается компрессором 2, превращается в жидкость в конденсаторе 3 и собирается в коллекторе 4. Распределитель 5 предназначен для распределения жидкого хладагента по отдельным испарителям.

На выходе каждого испарителя помещен температурный датчик 8а, 8b, 8с, 8d. Температурный датчик 8а, 8b, 8c, 8d определяет температуру хладагента, выходящего из испарителя. Эти температурные данные передаются в управляющее устройство 9, которое управляет распределителем 5 в зависимости от температурных сигналов датчиков 8a, 8b, 8c, 8d.

На фиг.2 и 3 показан первый пример реализации распределителя 5. На фиг.2 распределитель 5 имеет шесть выходов 10а, 10b, 10с, 10d, 10e, 10f (для шести испарителей) и один вход 11. Каждый выход 10а, 10b, 10с, 10d, 10е, 10f отделен от входа 11 посредством клапана 12. Так как все клапаны устроены одинаково, дальше описание будет основано на клапанах 12, которые предназначены для выходов 10b, 10е.

Каждый клапан 12 имеет седло 13 клапана, помещенное в узел 14 корпуса. Кроме того, каждый клапан 12 имеет запорный элемент 15, соединенный с толкателем 16 клапана, который выступает из узла 14 корпуса со стороны, противоположной седлу 13 клапана. Как узел 14 корпуса, так и запорный элемент 15 посредством пружин 17, 18 опираются на крышку 19, через которую проходит вход 11 и которая закрывает корпус 20 клапана. Пружина 18 выполнена как возвратная пружина, которая нагружает запорный элемент 15 по направлению к седлу 13 клапана.

В корпус 20 клапана помещен с возможностью вращения кулачковый диск 21. Кулачковый диск 21 имеет отдельный кулачок 22, который при вращении диска 21 вокруг оси 23 вращения в каждом случае нагружает толкатель 16 клапана, как это видно на примере левого клапана (на фиг.3). Когда кулачок 22 действует на толкатель 16, то запорный элемент 15 отходит от седла 13 клапана, и пропуск от входа 11 к выходу 10е деблокируется. Как только кулачок 22 отходит от толкателя 16 клапана, запорный элемент 15 под действием пружины 18 снова доводится до соприкосновения с седлом 13 клапана, и соответствующий клапан 12 закрывается, как это видно на примере клапана 12, предназначенного для выхода 10b.

Кулачковый диск 21 вращается двигателем 24, здесь двигатель показан лишь схематично. Двигателем 24 управляет управляющее устройство 9. При этом двигатель может приводиться в действие с регулируемой скоростью вращения. Максимальная частота вращения составляет, например, порядка 100 оборотов в минуту. Как было упомянуто выше, во время вращения частота вращения двигателя 24 может меняться. Кроме того, двигатель 24 может быть на короткое время остановлен. Также может быть изменено направление вращения двигателя.

Благодаря этому может быть осуществлен следующий режим.

В зависимости от сигналов температурных датчиков 8а, 8b, 8с, 8d при обороте кулачкового диска 21 отдельные клапаны 12 в каждом случае открываются на такое время, чтобы через выходы 10а, 10b, 10с, 10d, 10e, 10f могло течь соответствующее количество хладагента, так что испарители получают достаточное, но не слишком большое количество хладагента. Если для какого-то испарителя требуется меньше хладагента, то тогда, когда кулачок 22 нагружает соответствующий толкатель 16 клапана 12, кулачковый диск 21 вращается быстрее, поэтому клапан 12 остается открытым в течение более короткого времени. Напротив, если для какого-либо испарителя необходимо большее количество хладагента, то тогда, когда кулачок 22 находится в районе клапана, предназначенного для соответствующего выхода, кулачковый диск вращается медленнее.

Так как на протяжении периода около одной секунды хладагент подводится к каждому испарителю, по меньшей мере, один раз, можно достичь того, что давление в соответствующем испарителе колеблется лишь незначительно, поэтому опасаться негативного действия на холодильную установку 1 не следует.

Кулачковый диск 21 установлен на подшипниках на роторе 25 двигателя 24. Ротор 25 может перемещаться аксиальным приводом 26 еще и в направлении, параллельном оси 23 вращения. Например, если ротор перемещается вниз (см. фиг.3), то все клапаны 12 немного открываются, поэтому хладагент может непрерывно течь через все выходы 10а, 10b, 10с, 10d, 10e, 10f. Благодаря этому обеспечивается определенное основное снабжение всех испарителей. Точная установка количества хладагента, подводимого затем к отдельному испарителю, по-прежнему осуществляется при помощи кулачка 22 диска 21.

В направлении вращения кулачкового диска 21, то есть по образующей окружности, между отдельными клапанами 12 имеется промежуток, по меньшей мере, такой же величины, как протяженность кулачка 22 по образующей окружности. В соответствии с этим кулачковый диск 21 может быть задержан в положении, при котором не открыт ни один клапан. Такое положение занимается, например, тогда, когда подавать хладагент не требуется ни к одному из испарителей.

При помощи распределителя 5 также можно давать оттаивать отдельным испарителям. В этом случае направление вращения кулачкового диска 21 меняют, прежде чем кулачок 22 достигнет клапана 12, предназначенного для этого испарителя. Таким образом, этот клапан 12 не открывается. Клапан 12 могут держать закрытым до тех пор, пока не оттает испаритель. Остальные клапаны 12 при помощи кулачка 22 в каждом случае по отдельности управляются вышеописанным способом.

На фиг.4 и 5 показан альтернативный вариант реализации распределителя 5; на этих чертежах одинаковые элементы и элементы, исполняющие одинаковые функции, имеют одни и те же номера позиций.

Распределитель 5 на фиг.4 и 5 также имеет ротор 25. Ротор 25 имеет входной канал 27, который постоянно, т.е. независимо от углового положения ротора 25, совмещен с входом 11 в корпусе 20 клапана.

Ротор 25 также имеет выходной канал 28, в сущности, направленный радиально. Выходной канал 28 имеет отверстие 29, которое при вращении ротора 25 совмещается с выходными отверстиями 30а, 30b, 30с, 30d, 30е, 30f. B свою очередь, выходные отверстия 30а-30f соединены с выходами 10а, 10b, 10с, 10d, 10е, 10f, посредством которых может быть создано соединение с испарителями испарительной установки 6.

И здесь промежуток между выходными отверстиями 30а, 30b, 30с, 30d, 30е, 30f, по меньшей мере, имеет такую же величину, как протяженность отверстия 29 выходного канала 28 по образующей окружности. Поэтому в том положении ротора 25, которое показано на фиг.4, выходной канал 28 закрыт, так что распределение хладагента невозможно.

В остальном принцип действия распределителя 5 аналогичен принципу работы распределителя 5 в варианте, который изображен на фиг.2 и 3.

Ротор 25 управляется управляющим устройством 9, смотря по обстоятельствам, с изменением скорости вращения таким образом, что постоянно в течение определенного времени существует соединение между входом 11 и одним из выходных отверстий 30а, 30b, 30с, 30d, 30е, 30f. В течение этого времени хладагент может течь из входа 11 в соответствующее выходное отверстие 30а, 30b, 30с, 30d, 30е, 30f, а оттуда - к присоединенному испарителю, в который в соответствии с этим подается заданное количество хладагента. Если тогда, когда отверстие 29 пересекает соответствующее выходное отверстие 30а, 30b, 30с, 30d, 30е, 30f, ротор 25 вращается медленно, то соединение открывается на сравнительно длительный промежуток времени. Напротив, если ротор 25 в этом положении вращается быстрее, то соответственно обеспечивается более короткое время открытия. При более длительном времени открытия в соответствующий испаритель может течь больше хладагента, чем при более коротком времени.

И здесь посредством изменения направления вращения ротора 25 каждый раз могут исключать из соединения с входом 11 определенное выходное отверстие 30а, 30b, 30с, 30d, 30e, 30f, так что в течение некоторого времени испаритель, присоединенный к этому отверстию 30а, 30b, 30с, 30d, 30e, 30f, совершенно не получает хладагента. Тогда в течение этого времени данный испаритель может оттаивать.

Благодаря тому, что распределитель 5 исполняет не только функцию распределения, но и содержит отдельный клапан 12 для каждого испарителя, можно отказаться от расширительного клапана.

Трубопроводы, ведущие к отдельным испарителям, уже не обязательно должны иметь одинаковую длину, так как подача хладагента в отдельные испарители управляется посредством клапанов 12.

Способом, который подробно не показан, дополнительно к датчикам 8а, 8b, 8с, 8d или вместо них можно поместить один датчик перед конденсатором 3 или перед компрессором 2. В этом случае этот датчик не может оценивать отдельно соответствующую информацию по каждому испарителю или по каждому испарительному участку. Однако если в остальном эксплуатационные свойства, например различные гидравлические сопротивления холодильной установки, известны, то, даже применяя лишь один датчик, можно получить информацию, необходимую для того, чтобы можно было принять решение относительно того, сколько хладагента необходимо подать и на какой испарительный участок 7а, 7b, 7с, 7d.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВЕРЦА ХОЛОДИЛЬНИКА И ХОЛОДИЛЬНИК | 2015 |

|

RU2653070C1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 2008 |

|

RU2415353C1 |

| РЕКОНФИГУРИРУЕМЫЙ СИНХРОННО-АСИНХРОННЫЙ ДВИГАТЕЛЬ | 2010 |

|

RU2543992C2 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 2008 |

|

RU2426958C1 |

| ЛИФТОВАЯ УСТАНОВКА | 2005 |

|

RU2412894C2 |

| АВТОМАТИЧЕСКАЯ САМОУПРАВЛЯЕМАЯ НАСОСНАЯ СИСТЕМА И СПОСОБ САМОУПРАВЛЕНИЯ НАСОСНОЙ СИСТЕМОЙ | 2017 |

|

RU2764337C2 |

| МАНИФОЛЬДНОЕ УСТРОЙСТВО ДЛЯ ПРИВОДА ЦИЛИНДРОВ И УСТРОЙСТВО ПРИВОДА ЦИЛИНДРОВ | 2018 |

|

RU2739850C1 |

| СПОСОБ И АППАРАТ ДЛЯ УЛЬТРАЗВУКОВОЙ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ДЕТАЛЕЙ НА КОЛЕСЕ | 2000 |

|

RU2205737C2 |

| КАРТРИДЖ НОСИТЕЛЯ ДЛЯ ЗАПИСИ ИНФОРМАЦИИ | 1999 |

|

RU2193240C2 |

| СИСТЕМА, ИСПОЛЬЗУЕМАЯ ПРИ ВОССТАНОВЛЕНИИ ТКАНЕЙ | 2011 |

|

RU2616994C2 |

Изобретение относится к холодильной установке. Холодильная установка выполнена с холодильным контуром, содержащим несколько испарительных участков и распределитель (5). Распределитель (5) распределяет хладагент по испарительным участкам. Распределитель (5) для каждого испарительного участка имеет управляемый клапан (12). Клапаны (12) выполнены с возможностью управления ими управляющим устройством, с возможностью управления разными клапанами (12) по-разному. Управляющее устройство управляет только одним клапаном (12) так, что он имеет большее проходное отверстие, чем проходное отверстие других клапанов. Техническим результатом является улучшение работы холодильной установки. 12 з.п. ф-лы, 5 ил.

1. Холодильная установка (1) с холодильным контуром, содержащим несколько испарительных участков (7а, 7b, 7c, 7d) и распределитель (5), распределяющий хладагент по испарительным участкам (7а, 7b, 7c, 7d), причем распределитель (5) для каждого испарительного участка (7а, 7b, 7c, 7d) имеет управляемый клапан (12; 28, 30а, 30b, 30с, 30d, 30е, 30f), причем клапаны (12; 28, 30а, 30b, 30с, 30d, 30е, 30f) выполнены с возможностью управления ими управляющим устройством (9), с возможностью управления разными клапанами (12; 28, 30а, 30b, 30с, 30d, 30е, 30f) по-разному, отличающаяся тем, что управляющее устройство (9) управляет только одним клапаном (12; 28, 30а, 30b, 30с, 30d, 30е, 30f) так, что он имеет большее проходное отверстие, чем проходное отверстие других клапанов.

2. Холодильная установка по п.1, отличающаяся тем, что она имеет ротор (25), вызывающий открывание клапанов (12; 28, 30а, 30b, 30с, 30d, 30е, 30f).

3. Холодильная установка по п.2, отличающаяся тем, что ротор (25) приводится в действие двигателем (24) со скоростью, которая может быть переменной.

4. Холодильная установка по п.3, отличающаяся тем, что двигатель (24) имеет возможность реверса.

5. Холодильная установка по п.2, отличающаяся тем, что ротор (25) соединен с кулачковым диском (21), а клапаны (12) имеют толкатели (16) клапанов, выполненные с возможностью приведения их в действие кулачковым диском (21).

6. Холодильная установка по п.5, отличающаяся тем, что кулачковый диск (21) имеет один отдельный кулачок (22).

7. Холодильная установка по п.6, отличающаяся тем, что толкатели (16) клапанов в направлении вращения имеют между собой промежуток, по меньшей мере, такого же размера, как протяженность кулачка (22) в направлении вращения.

8. Холодильная установка по любому из пп.5-7, отличающаяся тем, что толкатели (16) клапанов расположены параллельно оси (23) вращения кулачкового диска (21).

9. Холодильная установка по п.8, отличающаяся тем, что кулачковый диск (21) имеет привод (26) перемещения, действующий в направлении, параллельном оси (23) вращения кулачкового диска (21).

10. Холодильная установка по любому из пп.2-4, отличающаяся тем, что ротор (25) имеет проходящий в аксиальном направлении входной канал (27), соединенный с входом (11) распределителя (5), при этом указанный управляемый клапан (28, 30а, 30b, 30с, 30d, 30е, 30f) образован выходным каналом (28), проходящим в радиальном направлении внутри ротора (25), и соответствующим выходным отверстием из отверстий (30а, 30b, 30с, 30d, 30е, 30f), выполненных в корпусе (20) клапана и соединенных с соответствующими испарительными участками (7а, 7b, 7c, 7d), причем ротор (25) выполнен с возможностью вращения с обеспечением приведения выходного отверстия (29) его выходного канала (28) в положение перекрытия с указанными выходными отверстиями (30а, 30b, 30с, 30d, 30е, 30f).

11. Холодильная установка по п.10, отличающаяся тем, что выходные отверстия (30а, 30b, 30с, 30d, 30е, 30f) в направлении вращения разделены промежутком, по меньшей мере, такого же размера, как протяженность отверстия (29) выходного канала (28) в направлении вращения.

12. Холодильная установка по любому из пп.1-7, 9 или 11, отличающаяся тем, что на выходе каждого испарительного участка (7а, 7b, 7c, 7d) помещен датчик (8а, 8b, 8c, 8d), соединенный с управляющим устройством (9).

13. Холодильная установка по любому из пп.1-7, 9 или 11, отличающаяся тем, что испарительные участки (7а, 7b, 7c, 7d) размещены последовательно с конденсатором (3), а датчик помещен перед конденсатором (3) или компрессором (2).

| 0 |

|

SU174075A1 | |

| 0 |

|

SU158896A1 | |

| 0 |

|

SU369324A1 | |

| ДИФФЕРЕНЦИАЛЬНЫЙ ЗОЛОТНИК | 0 |

|

SU241860A1 |

| US 5927093 А, 27.07.1999 | |||

| US 4508143 А, 02.04.1985. | |||

Авторы

Даты

2010-07-27—Публикация

2007-02-09—Подача