Изобретение относится к области обработки воды для систем оборотного водоснабжения и других водных систем с целью предотвращения образования различного рода отложений - солевых (карбонатных); коррозионных, биологических и др.

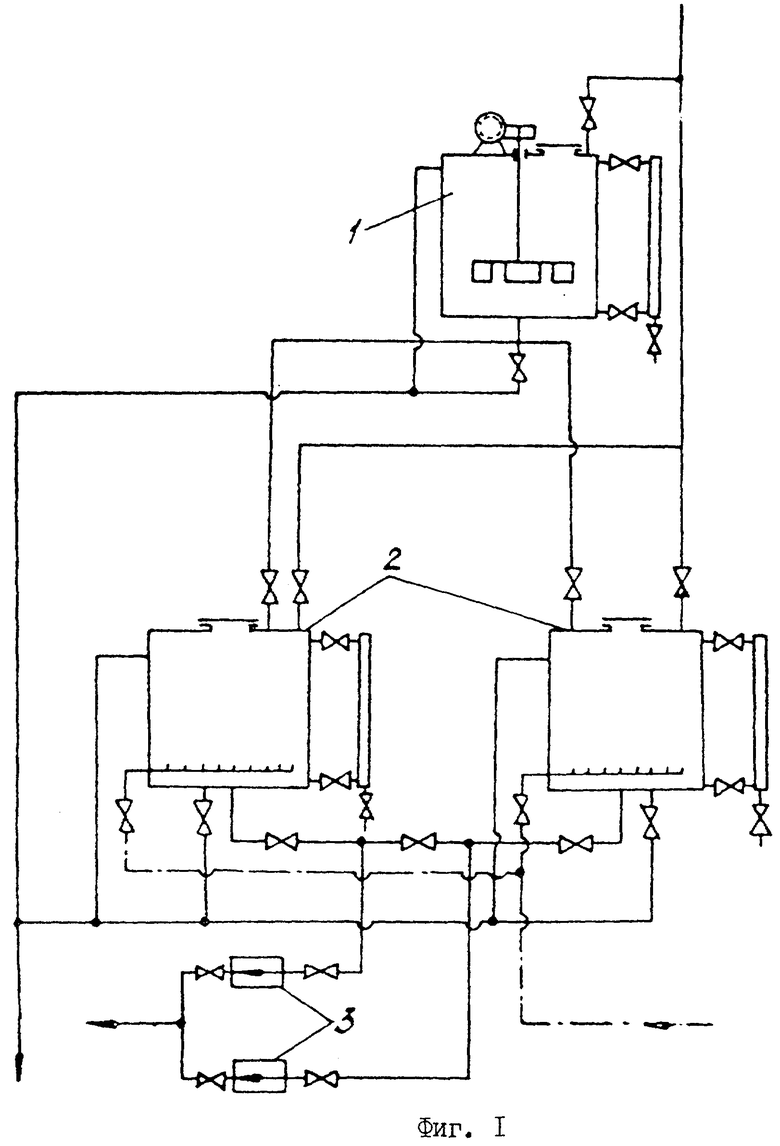

Известна установка, разработанная в системе Министерства энергетики и электрификации СССР. (Главтехуправление «Методические указания по стабилизационной обработке охлаждающей воды в оборотных системах охлаждения с градирнями оксиэтилендифосфоновой кислотой РД 34.22.503-89». М., 1988 г.). Аналогичная конструкция установки применялась и в системе Госстроя СССР. Установка - аналог, технологическая схема которой представлена на фиг.1, состоит из следующих конструктивных элементов:

бак-мешалка 1, где посредством механической мешалки с электроприводом производится перемешивание реагента с водой;

баки рабочего раствора 2, в которых осуществляется разбавление водой раствора реагента, поступающего из бака-мешалки 1.

Насосы-дозаторы 3, посредством которых производится подача раствора из баков рабочего раствора в систему.

Недостатком данной установки является ее достаточно громоздкая конструкция, состоящая из 3-х баков и расположенная по двухэтажной схеме.

Неудобна в эксплуатации и недостаточно эффективна механическая мешалка затворного бака.

Насос-дозатор не обеспечивает ни плавного регулирования расхода раствора реагента, ни визуального контроля расхода раствора.

Техническим результатом заявляемой установки является ее компактность, эффективность в процессе приготовления раствора, удобство в эксплуатации, надежность и точность дозирования раствора, широкий диапазон варьирования расхода раствора и визуальный контроль за расходом посредством гидравлических систем.

К преимуществам заявляемой установки по сравнению с известными, обеспечивающим ее технический результат относятся: ее компактность (установка состоит из одного корпуса, а не из трех, как в известных конструкциях), возможность приготовления раствора без использования механических средств (мешалок) и электропривода, эффективность растворения реагента, обеспечиваемая барботированием сжатым воздухом, возможность плавного регулирования расхода раствора в широком диапазоне и визуального контроля расхода, обеспечиваемая использованием расходомерного устройства разработанной нами конструкции или ротаметра, возможность равномерной подачи раствора реагента в систему независимо от уровня его в корпусе, обеспечиваемая применением устройства, работающего по принципу Мариотта, возможность визуального контроля интенсивности подачи раствора в систему с использованием дифманометра специальной конструкции, возможность регулирования в широких пределах расхода раствора путем использования сменных калиброванных сопротивлений в расходомерном устройстве и тарировочного аппарата разработанной нами конструкции.

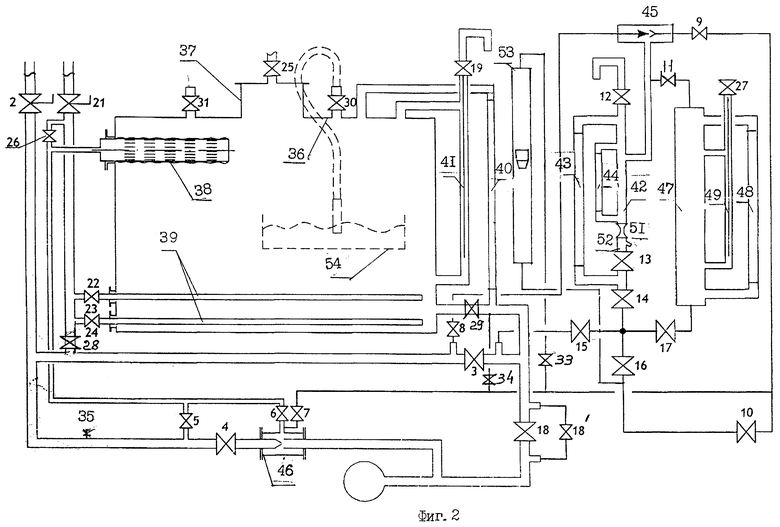

Установка для приготовления и дозирования раствора реагента, показанная на фиг.2, состоит из следующих основных конструктивных элементов: корпуса (36) с загрузочным патрубком (37), фильтром (38) и барботажными трубками (39). Корпус оборудован уровнемерной трубкой (40) и устройством, работающим по принципу Мариотта (41), предназначенным для поддержания постоянного расхода раствора из корпуса независимо от уровня в нем.

Одним из основных конструктивных элементов установки является дифманометр специальной конструкции с основной трубкой (42) и с уровнемерными трубками (43) и (44), предназначенный для контроля за расходом раствора реагента, подаваемого с установки в систему.

Установка оборудована двумя эжекторами: малым (45) и большим (46), предназначенными для регулируемой подачи раствора реагента в систему и первичного разбавления его водой. Посредством эжекторов осуществляется регулируемая гидравлическая подача раствора в систему.

Установка снабжена также тарировочным аппаратом (47) с уровнемерной трубкой (48) и устройством, работающим по принципу Мариотта (49).

К установке подведена вода по трубопроводу с вентилем (2) и сжатый воздух по трубопроводу с вентилем (21).

Исходя из соображений техники безопасности и соблюдения заданного технологического режима при выполнении каждой технологической операции включать и выключать вентили следует строго в установленной последовательности. В исходном положении все вентили на установке закрыты.

Данная установка, в отличие от аналога, имеет только один корпус, в котором осуществляются все операции по приготовлению раствора реагента.

В данной установке процесс приготовления раствора реагента осуществляется посредством пневматических систем - перфорированных труб (39), расположенных в нижней части сечения корпуса установки, по которым подается сжатый воздух для перемешивания реагента с водой.

Установка оборудована тремя гидравлическими системами, обеспечивающими плавное регулирование расхода раствора реагента в широком диапазоне и визуальный контроль за ним.

Первая гидравлическая система представлена дифманометром, содержащим основную трубку (42), оборудованную сменным калиброванным сопротивлением (51) и грязеулавливающим фильтром (52) и двумя прозрачными уровнемерными трубками (43) и (44).

Вторая гидравлическая система представлена тарировочным аппаратом (47), оборудованным уровнемерной трубкой (48) и устройством, работающим по принципу Мариотта (49).

В качестве третьей гидравлической системы использованы большой и малый эжекторы (46) и (45), предназначенные для подачи раствора реагента в систему и первичного перемешивания его с водой, а также для создания вакуума в корпусе установки при загрузке в него реагента по второму варианту, как показано далее.

Четвертая гидравлическая система представлена альтернативным расходомерным устройством - ротаметром (53).

На установке последовательно выполняются описанные далее технологические операции.

1. Заполнение корпуса установки водой на 1/2 объема

- Открыть загрузочный патрубок 37.

- При заполнении корпуса установки открывают вентили 3 и 29 и регулируют подачу воды шаровым вентилем 2, непрерывно наблюдая за заполнением корпуса по уровнемерной трубке 40. Степень открытия шарового вентиля 2 выбирают с таким расчетом, чтобы заполнение емкости на 1/2 объема происходило в течение ~10 мин.

После заполнения корпуса на 1/2 объема шаровой вентиль 2 закрывают, вентиль 3 остается открытым.

2а. Загрузка реагента (I вариант)

Через загрузочный патрубок 37 постепенно загружают заданную дозу реагента.

2б. Загрузка реагента (II вариант)

При загрузке реагента по второму варианту загрузочный люк закрыт. Загрузка реагента производится под вакуумом, создаваемым в корпусе установки большим эжектором, через шланг с вентилем 30, обозначенный на фиг.2 пунктирной линией, из емкости 54, также показанной пунктиром.

Производится это следующим образом. Открывают вентили 4, 6 и 2. При этом посредством большого эжектора 46 из корпуса 36 откачивают воздух через фильтр 38 и в корпусе 36 создается вакуум. Далее открывают вентиль 30 и порошкообразный реагент с потоком воздуха поступает в корпус. Работа большого эжектора 46 продолжается в течение всего периода загрузки реагента.

3. Растворение реагента

При открытом загрузочном патрубке 37 открывают вентили 22, 23, 24. Далее открывают шаровой вентиль 21 и подают воздух, наблюдая через загрузочный патрубок 37 за интенсивностью барботирования раствора в корпусе. Продолжительность барботирования 25-30 мин.

По истечении указанного периода барботирования открывают шаровой вентиль 2 (вентили 3 и 29 открыты) и при продолжающемся барботировании в течение ~10 мин дополняют корпус до заданной метки на уровнемерной трубке.

После заполнения корпуса до заданной метки следует прекратить подачу воды шаровым вентилем 2, затем закрыть вентили 3 и 29, после чего - закрыть вентили 21, затем 22, 23, 24.

Только после этого следует герметично закрыть загрузочный патрубок 37.

4. Дозирование раствора реагента

Открывают вентили 18' и 19, и как только через устройство Мариотта начнут поступать пузырьки атмосферного воздуха, вентили 18' и 19 закрывают.

При закрытом вентиле 3 открывают вентиль 4, подающий воду к большому эжектору 46.

Далее открывают шаровой вентиль 2, регулируя подачу воды с таким расчетом, чтобы давление по манометру 35 установилось на уровне ~0,8 кг/см2.

Затем вводят в работу дифманометр с основной трубкой 42, для чего открывают вентили 7 и 9, 15 и 14 при закрытом вентиле 13.

При этом под действием вакуума, создаваемого большим эжектором 46, происходит заполнение раствором уровнемерных прозрачных трубок 43 и 44 дифманометра и поступление через них раствора реагента в большой эжектор 46.

Эта операция необходима только для заполнения уровнемерных трубок 43 и 44 дифманометра.

Далее открывают вентиль 13 и кратковременно (на 1-2 с) вентиль 12. При этом раствор начинает поступать через основную металлическую трубку дифманометра 42, оборудованную калиброванным сопротивлением 51, сетчатым фильтром 52, а в уровнемерные трубки 43 и 44 попадает атмосферный воздух во время кратковременного открытия вентиля 12, при этом раствор в трубках 43 и 44 устанавливается на разных уровнях и эта разница в уровнях определяет расход раствора реагента, подаваемого с установки в систему. Регулирование расхода раствора производится вентилем 9 при открытом вентиле 7. Задачей оператора, обслуживающего установку, является поддержание заданного перепада уровней в расходомерных трубках 43 и 44 дифманометра (~ 30 см), что обеспечивает при данном калиброванном сопротивлении подачу заданного расхода раствора реагента с установки в систему водоснабжения.

В качестве второго (альтернативного) варианта расходомерного устройства на установке использован ротаметр 53, включаемый вентилями 16 и 33.

В том, что дозирование раствора в систему происходит и с какой интенсивностью можно визуально убедиться также по прозрачной трубке 41 и по прозрачной трубке, соединяющей малый эжектор 45 с большим эжектором 46 (участок трубки между вентилями 9 и 7). После того как система дозирования отрегулирована, вновь открывают вентиль 19, сообщая корпус установки с атмосферой.

После того как раствор из корпуса будет израсходован, установку следует отключить и подготовить к следующему рабочему циклу. Производится это следующим образом. Закрывают вентиль 2. Далее закрывают вентили 7, 9, 13, 14, 15. Затем открывают вентиль 18 и при открытом вентиле 19 срабатывают в систему остатки раствора из корпуса 36, после чего вентили 18 и 19 закрывают и система готова к осуществлению следующего производственного цикла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки теплообменных аппаратов | 1980 |

|

SU1012004A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСХОДНОЙ ХАРАКТЕРИСТИКИ ГИДРАВЛИЧЕСКОГО ТРАКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2582486C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ ПРЕВРАЩЕНИЙ ЖИДКОФАЗНЫХ СРЕД | 2011 |

|

RU2490057C2 |

| МНОГОФУНКЦИОНАЛЬНАЯ АВТОМАТИЗИРОВАННАЯ КОМПЛЕКСНАЯ УЧЕБНО-ИССЛЕДОВАТЕЛЬСКАЯ ЛАБОРАТОРИЯ | 2003 |

|

RU2248942C1 |

| ГИДРОПОДКОРМЩИК К СИСТЕМАМ ДИСКРЕТНОГО ПОЛИВА | 2015 |

|

RU2576912C1 |

| АНАЛИЗАТОР ПУЛЬПЫ НИТРАТНОГО МЕЛА | 2019 |

|

RU2701868C1 |

| Способ очистки теплообменных аппаратов | 1977 |

|

SU767499A1 |

| УСТРОЙСТВО ПОДАЧИ И РЕГУЛИРОВАНИЯ РАСХОДА ОДОРАНТА (ВАРИАНТЫ) | 2007 |

|

RU2361180C1 |

| Система для очистки трубок | 1973 |

|

SU507768A1 |

| АВТОРАЗЛИВОЧНАЯ СТАНЦИЯ ДЛЯ ОБРАБОТКИ ТЕХНИКИ | 2023 |

|

RU2826037C1 |

Изобретение относится к приготовлению и дозированию растворов реагентов и может использоваться для обработки воды в системах оборотного водоснабжения. Все процессы приготовления раствора реагента осуществляют в одном корпусе посредством пневматической системы. Процессы дозирования растворов реагентов осуществляют посредством гидравлических систем, включающих дифманометр, оборудованный калиброванным сопротивлением и грязеулавливающей сеткой, два эжектора и тарировочный аппарат, который, как и корпус установки, работает по принципу Мариотта. Технический результат состоит в повышении эффективности процесса приготовления растворов, надежности установки и точности дозирования, достижении возможности варьирования расходов растворов в широком диапазоне, плавного регулирования расходов и визуального контроля. 2 з.п. ф-лы, 2 ил.

1. Установка для приготовления и дозирования растворов реагентов, содержащая корпус с размещенными внутри него устройствами для перемешивания реагента с водой, оборудованная системами для дозирования раствора, отличающаяся тем, что установка имеет только один корпус, в котором осуществляются все операции по приготовлению раствора реагента, при этом установка оборудована четырьмя гидравлическими системами, обеспечивающими плавное регулирование расхода раствора реагента в широком диапазоне и визуальный контроль за ним, в качестве первой гидравлической системы использован дифманометр, содержащий основную трубку, оборудованную сменным калиброванным сопротивлением и грязеулавливающим фильтром, и две прозрачные уровнемерные трубки, в качестве второй гидравлической системы использован тарировочный аппарат, предназначенный для калибрования сменных сопротивлений дифманометра, оборудованный устройством, работающим по принципу Мариотта, и уровнемером, в качестве третьей гидравлической системы использованы большой и малый эжекторы, предназначенные для подачи раствора реагента в систему и первичного перемешивания его с водой, а также для создания вакуума в корпусе установки при загрузке в него реагента по второму варианту, в качестве четвертой гидравлической системы использовано альтернативное расходомерное устройство - ротаметр, причем корпус установки оборудован уровнемерной трубкой и устройством, работающим по принципу Мариотта, предназначенным для поддержания постоянного расхода раствора реагента независимо от уровня его в корпусе.

2. Установка по п.1, отличающаяся тем, что процесс приготовления раствора реагента осуществляется посредством пневматических систем.

3. Установка по п.2, отличающаяся тем, что в качестве пневматических систем используются перфорированные трубы, расположенные в нижней части сечения корпуса установки, по которым подается сжатый воздух для перемешивания реагента с водой.

| Растворный бак | 1988 |

|

SU1611422A1 |

| Устройство для перемешивания смесей растворов | 1989 |

|

SU1681927A1 |

| Растворный бак | 1985 |

|

SU1351641A1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ И ДОЗИРОВАНИЯ РЕАГЕНТОВ | 1992 |

|

RU2048186C1 |

| Способ измерения натяжения геофизического кабеля | 1986 |

|

SU1465727A1 |

Авторы

Даты

2010-08-10—Публикация

2008-12-25—Подача