(54) СИСТЕМА ДЛЯ ОЧИСТКИ ТРУБОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Система для очистки трубок | 1977 |

|

SU611102A1 |

| Система для очистки трубок теплообменника | 1980 |

|

SU991129A1 |

| Установка для шариковой очистки трубок теплообменников | 1985 |

|

SU1285307A1 |

| Устройство для импульсной очистки теплообменных поверхностей | 1990 |

|

SU1733900A1 |

| МНОГОЦЕЛЕВОЙ ТЕПЛОВОЙ ПУНКТ | 2013 |

|

RU2546415C1 |

| Устройство для импульсной очистки теплообменных поверхностей | 2022 |

|

RU2783738C1 |

| Система для очистки трубок теплообменника | 1988 |

|

SU1596203A1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ОЧИСТКИ ТЕПЛООБМЕННЫХ ПОВЕРХНОСТЕЙ | 2022 |

|

RU2783739C1 |

| Система для предотвращения отложений в теплообменнике производственной установки | 1988 |

|

SU1640510A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НЕФТЯНЫХ МАСЕЛ С НИЗКОЙ ТЕМПЕРАТУРОЙ ЗАСТЫВАНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2145629C1 |

I

Изобретение относится к технике очистки трубных систем, соприкасающихся с жидкостью.

Известны системы для очистки трубок, например, теплообменника, содержащие подключенный к последнему циркуляционный контур с напорным и с-пивным водоводами, 4 1льтр, аккумулятор и насос для подачи мелкозернистой присадки из аккумулятора в контур.

Предложенная система отличается от иэ« вестных тем, что насос и аккумулятор включены параллельно теплообменнику между напорным и сливным водоводами, которые соединены байпасом, а к последнему подключены фильтр и сливчая труба аккумулятора.

Это позволяет сократить время очистки и повысить ее э4фективность.

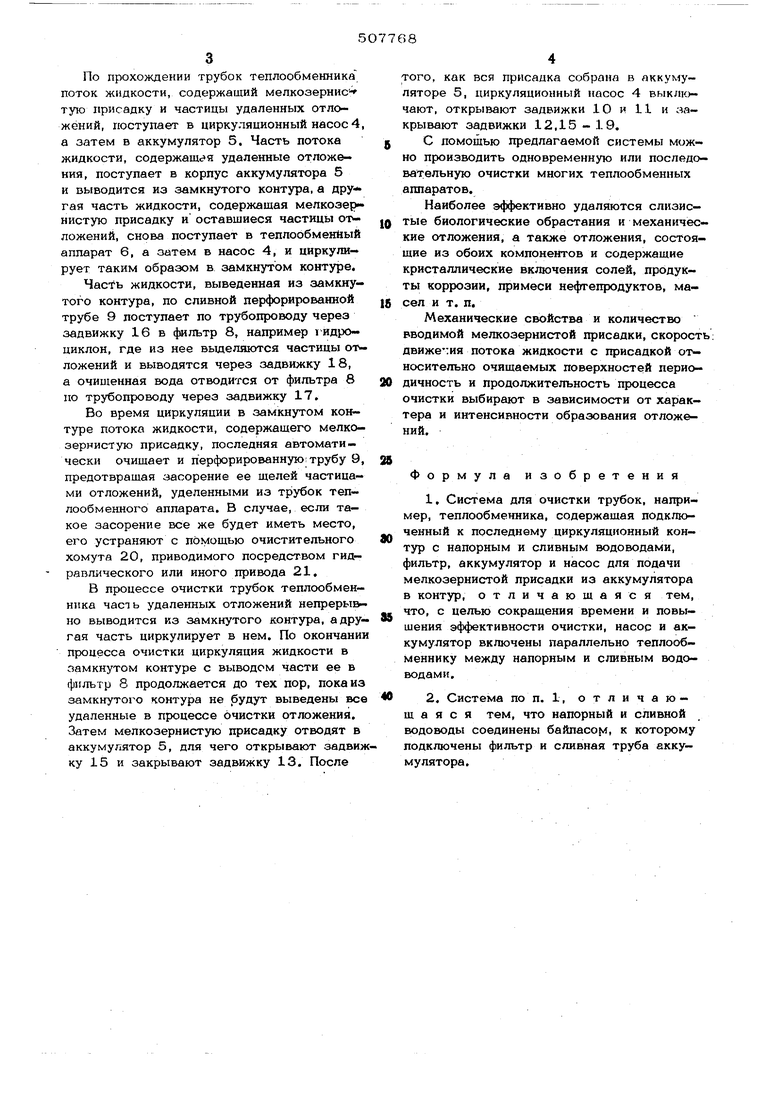

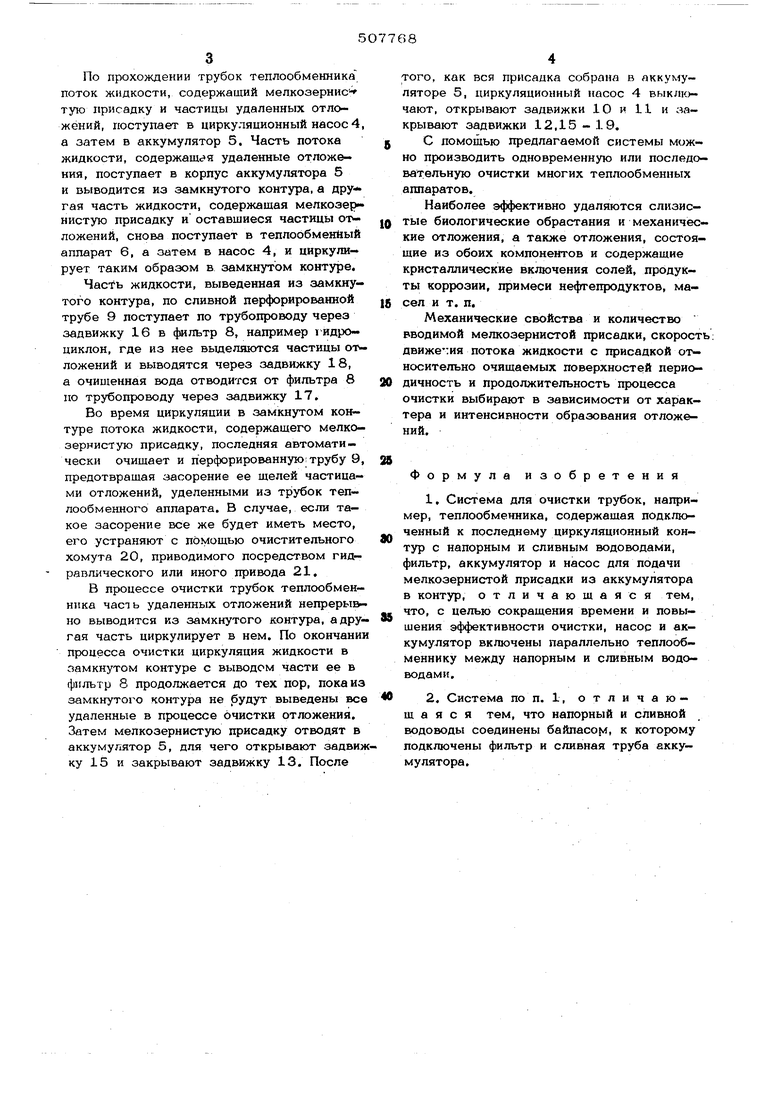

На чертеже приведена предложенная си- стема.

Система для очистки представляет собой замкнутый контур с напорным 1 и сливным 2 водоводами, соединенными трубопроводом 3, на котором установлен насос 4

для подачи мелкозернистой присадки из аккумулятора 5 в трубки теплообменника 6. Водоводы 1 и 2 соединены байпасным трубопроводом 7, к которому подключен фильтр 8 и сливная труба 9 аккумулятора 5.

Перед началом очистки мелкозернистая .присадка находится в аккумуляторе 5, задвижки 10 и 11 открыты, задвижки 12- 19 закрыты. Вода поступает к теплообмен;нику 6 и отводится от него в направлении, показанном стрелками. Трубки теплообменника без выключения его из работы очищают следующим образом.

Закрывают задвижки 10 и 11, открывают задвижки 12,13,16,17, 18,19 II включают циркуляционный насос 4. При этом мелкозернистая присадка, постепенно вы- тесняясь из аккумулятора 5 потоком жидкости, подаваемым циркуляционным насосом 4, поступает в трубки теплообменного аппарата 6 и, проходя с большой скоростью (3-5 м/сек), обеспечиваемой ищукуляционным насосом 4, удаляет часть отложений с поверхности трубок.

По прохождении трубок теплообменника поток жидкости, содержащий мелкозернис- туго присадку и частицы удаленных отложений, поступает в циркуляционный насос 4, а затем в аккумулятор 5. Часть потока жидкости, содержат.я удаленные отложения, поступает в корпус аккумулятора 5 и выводится из замкнутого контура, а другая часть жидкости, содержащая мелкозернистую присадку и оставшиеся частицы O-Dложений, снова поступает в теплообменйый аппарат 6, а затем в насос 4, и циркулирует таким образом в замкнутом контуре.

Часть жидкости, выведенная из замкнутого контура, по сливной перфорированной трубе 9 поступает по трубопроводу через задвижку 16 в фильтр 8, например i идро- циклон, где из нее вьщеляются частицы отложений и выводятся через задвижку 18, а очищенная вода отводится от фильтра 8 по трубопроводу через задвижку 17,

Во время циркуляции в замкнутом контуре потока жидкости, содержащего мелкозернистую присадку, последняя автоматически очищает и перфорированную трубу 9, предотвращая засорение ее щелей частицами отложений, уделенными из трубок теплообменного аппарата. В случае, если такое засорение все же будет иметь место, его устраняют с помощью очистительного хомута 20, приводимого посредством гидравлического или иного привода 21.

В процессе очистки трубок теплообменника часть удаленных отложений непреры&но выводится из замкнутого контура, а другая часть циркулирует в нем. По окончании процесса очистки циркуляция жидкости в замкнутом контуре с выводом части ее в фильтр 8 продолжается до тех пор, пока из замкнутого контура не будут выведены все удаленные в процессе очистки отложения. Затем мелкозернистую присадку отводят в аккумулятор 5, для чего открывают задвижку 15 и закрывают задвижку 13. После

того, как вся присадка собрана в аккумуляторе 5, циркуляционный насос 4 выключают, открывают задвижки 10 и 11 и закрывают задвижки 12,15-19. С помощью предлагаемой системы можно производить одновременную или последовательную очистки многих теплообменных аппаратов.

Наиболее эффективно удаляются слизистые биологические обрастания и механические отложения, а также отложения, состоящие из обоих компонентов и содержащие кристаллические включения солей, продукты коррозии, примеси нефтепродуктов, масел и т. п.

Механические свойства и количество вводимой мелкозернистой присадки, скорость: движения потока жидкости с присадкой относительно очищаемых поверхностей периодичность и продолжительность процесса очистки выбирают в зависимости от характера и интенсивности образования отложений.

Формула изобретения

что, с целью сокращения времени и повышения эффективности очистки, насос и аккумулятор включены параллельно теплообменнику между напорным и сливным водоводами.

Авторы

Даты

1976-03-25—Публикация

1973-04-09—Подача