Изобретение относится к области электротехники, а именно к технологии

электромашиностроения, в частности к изготовлению коллектор х пластин,

может также использоваться в общем машиностроении при изготовлении плоских деталей.

Известен автомат XTI-1, предназначенный для правки коллекторных пластин ограниченной номенклатуры. Этот автомат имеет -три основных функциональных узла: устройство загрузки обрабатываемых деталей, правильно-обжимное устройство и устройство вы- I грузки.

Устройство загрузки выполнено в виде восьмипозиционного делительного стола с автономным приводом. На каж- jдои позиции стола установлена кассета с максимальной емкостью до 100 шт. Кассеты не имеют регулируемых элементов и могут загружаться пластинами ограниченной номенклатуры.

Правильно-обжимное устройство содержит два ряда роликов, каждый из которых установлен на соответствующих траверсах: верхней и нижней.

Верхняя траверса шарнирно установлена на станину с возможностью поворота вокруг оси, проходящей через один из ее концов. Нижняя траверса установлена на четырех опорных стойках, закрепленных на станине, и имеет возможность возвратно-поступательного перемещения в вертикальном направлении. Это перемещение обеспечивается за счет силовых пружин, с помощью которых нижняя траверса прижимается к верхней. Положение силовых пружин устанавливается с помощью регулировочных гаек, при вращении которых происходит изменение расстояния между рядами роликов верхней и нижней траверс.

Регулирование углов oi профиля пластин и ft правки пластин обеспечивается следующим образом.

Вначале устанавливается под задан ным утлом профиля пластин об верхняя траверса. Обеспечивается это с помощью клина - шаблона, устанавливаемого между свободным концом верхней траверсы и опорной стойкой.

Положение нижней траверсы относительно верхней фиксируется с помощью шаблона сложной конфигурации, позволяющего нижней траверсе установиться относительно верхней под углом ь, и одновременно выдержать угол |3 (угол правки) . Регулирование угла обеспечивается за счет зазора межлу наружной поверхностью опорной стойки и

5

0

5

0

5

0

5

0

5

внутренним диаметром размещенных на ней сферических шайб.

Регулирование углов оЈ и ft осуществляется дискретно. Основным средством измерения изменений этих узлов является комплект упомянутых шаблонов.

Устройство выгрузки представляет собой роликовую дорожку, являющуюся продолжением роликов нижней траверсы. Перпендикулярно роликовой дорожке установлен направляющий брус, снабженный боковыми ориентаторами.

Устройство снабжено приводным толкателем, перемещающимся вдоль направляющего бруса.

Обработанная пластина, перемещаясь из правильно-обжимного устройства, попадает на роликовую дорожку, а затем с помощью толкателя перемещается на направляющий брус.

Достоинством описанного автомата является его высокая производительность, обеспечивающаяся большой емкостью загрузочного устройства.

t

К недостаткам автомата следует отнести ограниченные технологические возможности, обусловленные необходимостью иметь столько комплектов дорогостоящей оснастки, сколько типоразмеров пластин необходимо обработать. Кроме того, автомат характеризуется сложностью переналадки, для осуществления которой необходимо заменить кассеты в загрузочном устройстве, установочные шаблоны в правильно-обжимном устройстве и направляющие бруса с боковыми ориентаторами в устройстве выгрузки.

Наиболее близкой предлагаемому станку для правки коллекторных пластин по технической сущности и достигаемому результату является машина для правки изделий, содержащая загрузочное устройство, включающее опорную плиту, магазин для укладки коллекторных пластин, имеющий базовую направляющую с криволинейным и прямоугольным участками поверхности и боковыми стенками и механизм поштучной подачи коллекторных пластин, включающий приводной толкатель и устройство управления толкателем. Станок также содержит правильно-обжимное устройство, включающее два ряда роликов, один из которых установлен на неподвижной, а второй на подвижной траверсах, н устройство для регулирования , углов не жду рядам;) роликов во взаимно перпендикулярных плоскостях, кроме того, станок содержит устройство для выгрузки обработанных пластин.

Магазин загрузочного устройства выполнен качающимся. После заполнения магазина пневмоцилиндр прижимает всю стопу пластин к неподвижному упору, причем прямолинейный участок базовой направляющей выполнен горизонтальным. Подача пластин к правильно-обжимному устройству производится с помощью крнвошипно-шатунного механизма, связанного с приводом правильных роликов шестерней, электромагнитными муфтами включения и тормоза. Пластины подаются к правильно-обжимным роликам в вертикальном положении.

Правильно-обжимные ролики расположены также в вертикальной плоскости, причем один ряд роликов установлен в кассетах , смонтированных на неподвижной траверсе, а другой ряд роликов - в кассетах, установленных на подвижной траверсе. Шарнир подвижной траверсы с помощью винтов позволяет устанавливать ряд роликов подвижном траверсы на требуемый угол и относительно ряда роликов, установленных на неподвижной траверсе. Угол tf, (угол профиля пластин) между роликами подвижной и неподвижной траверс обеспечивается путем установки под опорную плоскость кассеты роликов неподвижной траверсы клинового шаблона. После правки пластины попадают в стапели- руюшее устройство, где оператор вручную комплектует пластины в пакеты.

Лостоинством описанной машины, как и автомата-аналога, является ее высокая производительность. Однако необходимость частой загрузки магазина для укладки коллекторных пластин создает неудобство при ее эксплуатации. Кроме того, для переналадки машины на другой проЛиль коллекторной пластины необходима сложная и трудоемкая регулировка положения неподвижной траверсы.

Настройка машины на соответствующий угол правки (угол ft ) производится эмпирически путем ориентации на отклонения параметра плоскостности обрабатываемой пластины.

Сложность настройки машины обусловливает оптимальный режим ее работы бе переналадки, что существенно

5

0

5

0

5

0

5

0

5

ограничивает ее технологические возможности. Кроме того, в машин); реализована дискретная настройка углов 0 и ft , которая производится с помощью установочных шаблонов. Это принципиально сужает технологические возможности машины.

Эта машина характеризуется следующими особенностями: жесткий постоян- Hfctfi такт подачи пластин, невозможность догрузки магазина в процессе работы, так как стопа прижимается пневмоцилиндром снизу к неподвижному упору; неудобная и дорогостоящая переналадка правильно-обжимного устройства; ручное стапелирование на выходе пластин из правильно-обжимного устройства.

Цель изобретения - расширение т ех- нологических возможностей путем правки пластин различных толцин и профилей и повышения надежности.

Указанная цель достигается тем, что в станке для правки пластин, например коллекторных, содержащем загрузочное устройство, включающее направляющую плиту, магазин для укладки коллекторных пластин и механизм поштучной подачи коллекторных пластин, включающий приводной шиберный толкатель и устройство управления шиберным толкателем, правильно-обжимное устройство, включающее два ряда роликов, один из которых установлен на несущей, а второй на промежуточной плитах, механизм для регулирования угла поворота промежуточной плиты относительно несущей, устройство для выгрузки обработанных пластин, в загрузочном устройстве прямолинейный участок одной боковой стенки расположен перпендикулярно направляющей, а вторая установлена параллельно первой с возможностью регулирования расстояния между ними, направляющую планку, закрепленную на передней стенке магазина с зазором, и подвижную относительно направляющей планки шиберную заслонку, причем зазор образует паз для перемещения шиберной заслонки, связанной кронштейном с узлом регули- ровлния ее расстояния от направляющей плиты лестко закрепленным на боковой стенке, кроме того, магазин содержит заднюю стенку, установленную на неподвижной боковой направляющей с возможностью регулнрор.--:--; ее рас- стояния от шиберной заслонки, причем

привод толкателя выполнен автономным, а устройство для регулирования углов между рядами роликов во взаимно перпендикулярных плоскостях содержит закрепленные на несущей плите вертикальные колонны, связанные в верхней части опорной плитой, соосно колоннам установлены силовые пружины, размещенные между несущей и промежуточ- ной плитами и взаимодействующие с ними регулировочные втулки, соединенные с приводным механизмом и кинематически связанные с колоннами, причем торцы регулировочных втулок имеют выпуклую сферическую поверхность, взаимодействующую с вогнутой сферической поверхностью шайб, установленных в промежуточной плите таким образом, что одна пара шайб закреплена жестко, а линия, связывающая их центры, образует ось углового поворота промежуточной плиты, дургая пара шайб установлена в ней свободно, кроме того, устройство содержит измеритель пере- мецения регулировочной втулки вдоль колонны, содержащий узел грубого измерения, представляющий собой линейку, подвижную вдоль визирной втулки, закрепленной на опорной плите, узел точного измерения, представляющий собой лимб, жестко связанный с червячным колесом привода, а устройство для выгрузки обработанных пластин содержит склиз, установленный с возможностью поворота в плоскости, перпендикулярной перемещению, изделий, и расположенный под склизом накопитель, привод которого связан с приводом поворота склиза элементами синхронизации их перемещений, причем поверхность склиза является продолжением рабочей поверхности роликов неподвижной траверсы.

Кроме того, склиз устройства для выгрузки обработанных пластин представляет собой, например, вал с роликами на рычагах, расположенных перпендикулярно его оси, а накопитель устройства для выгрузки обработанных пластин представляет собой, например, ленточный транспортер прерывистого действия.

Конструктивное выполнение и взаимосвязь элементов загрузочного устройства позволяют обеспечить непрерывную его догрузку, так как магазин этого устройства сверху открыт и пре5 5

S

0

5

пятствия для постоянной его догрузки отсутствуют.

Конструкция загрузочного устройства допускает простую переналадку отдельных его элементов с плавным изменением их положения, обеспечивающих установку пластин с различными геометрическими размерами практически без ограничений номенклатуры, чем существенно расширяются технологические возможности станка.

Конструктивное выполнение и взаимосвязь элементов устройства для регулирования узлов между рядами роликов во взаимно перпендикулярных плоскостях позволяет устанавливать одновременно и угол профиля пластин (угол ot между осями роликов промежу -; точной и несущей плит) и угол правки пластин (угол (Ь между плоскостями, касательными к образующим рядов роликов, промежуточной и несущей плит в направлении движения пластин вдоль роликов). Регулирование углов, об и А обеспечивается смещением вдоль колонн регулировочных втулок, положение которых определяет взаимную установку правильно-обжимных роликов промежуточной и несущей плит.

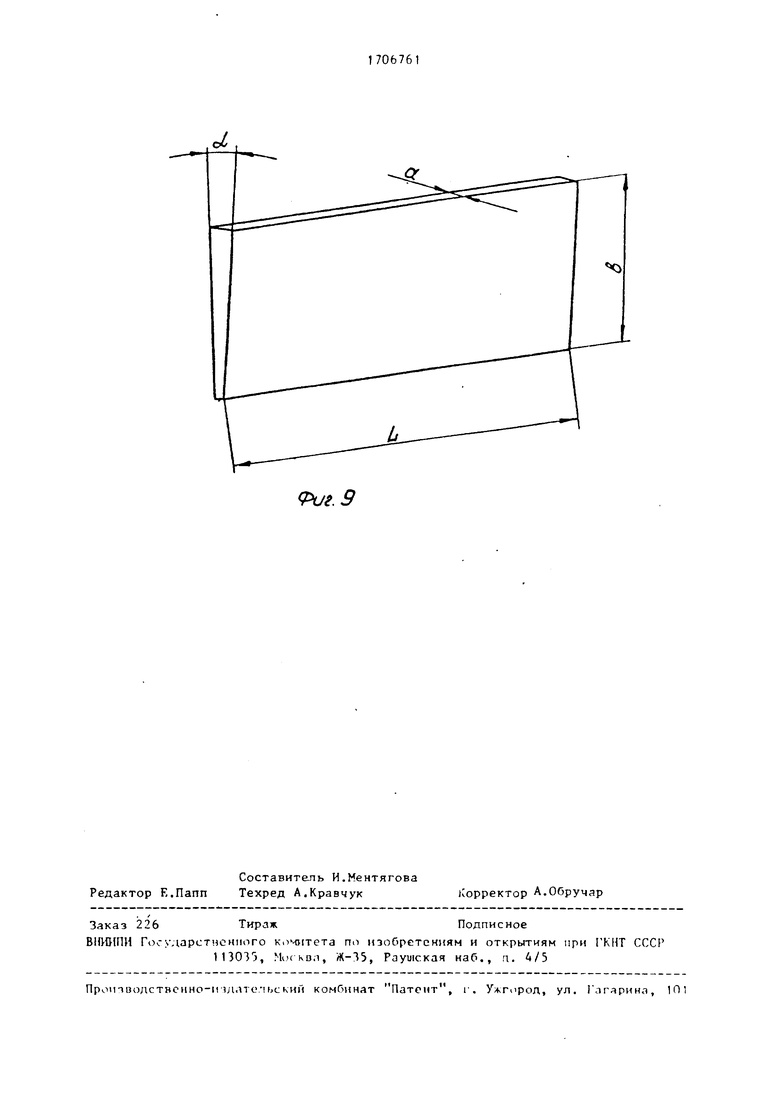

Положение каждой регулировочной втулки -на соответствующей колонне определяется расстоянием между центром ее сферической поверхности и базовой поверхностью, которой является плоскость, касательная к образующим роликов несущей плиты со стороны, обращенной к промежуточной плите, причем это расстояние различно (фиг.8) для каждой регулировочной втулки.

При этом для достижения любого необходимого сочетания углов Oi и А должны соблюдаться следующие условия: для сохранения постоянства угла об при наличии угла ft необходимо, чтобы Hj - И H - , для сохранения постоянства угла А вдоль высоты обрабатываемой пластины необходимо, чтобы , Н4-Н2, где Н,, Н4, Н3, Н,.- расстояния центров сферических по- верхностей регулировочных втулок, размещенных па соответствующих колоннах I, II, III, IV от базовой поверхности (фиг.9).

Расстояния определяются конструктивными размерами устройства.

Соблюдение условия , , необходимого для сохранения угла СЈ , одинакового вдоль всей длины рядоо

роликов при наличии угла и , достигается за счет того, что центры сферических поверхностей регулировочных втулок колонн II и IV приподнимаются на один и тот же размер относительно таких же центров колонн I и III.

Соблюдение условия Н;-Н Н4-Н2, необходимого для сохранения угла А , одинакового вдоль высоты .обрабатывав- мой пластики, достигается за счет того, что центры сферических поверхностей регулировочных втулок колонн III и IV приподнимаются на один и тот же размер относительно таких же центров колонн I и II.

Выполнение регулировочных втулок с торцами, имеющими выпуклую сферическую поверхность, взаимодействующую с вогнутой сферической поверхностью шайб, установленных в промежуточной плите, создает возможность смещения этих втулок вдоль колонн на различные расстояния для каждой втулки, чем создается возможность поворота проме- жуточной плиты относительно несущей. Обеспечивает таком поворот и попарная установка шайб, одна пара из которых закреплена жестко (колонны I и III), а линия, связывающая их центры, образует ось углового поворота промежуточной плиты, другая же пара шайб установлена в промежуточной плите свободно (колонны II и IV), что обеспечивает определенную свободу поперечного перемещения этих шайб дает условия для постоянного контакта сферических поверхностей ш . и регулировочных втулок в пределах необходимого диапазона угла повог та : ;оме- жуточной плиты, т.е. обесг.чения требуемого диапазона углов х и ft .

Кинематическая связь ре-г уду- ных втулок с колоннами, например резьбовым соединением, позволяет ществить плавное перемещение втулок вдоль колонны, т.е. плавно регулг. вать углы bL и ft . Это существенно расширяет технологические возможности станка по сравнению с известными в которых предусматривается дискрет- ное и последовательное регулирование этих углов с помощью установочных шаблонов.

В известных станках для каждого профиля пластины требуются свои шаб- лоны для установки углов ос и ft .

На предлагаемом станке можно обрабатывать коллекторные пластины лю

0

Г ,

с

;

5

бого профиля в пределах его возмож- . ностей, без применения установочных шаблонов.

Наличие узлов грубого и точного измерения осевого перемещения регулировочной втулки позволяет оценить величину этих перемещений. Это делается с помощью тарированных измерителей линейки, подвижной вдоль визирной втулки (грубо), и лимба (точно).

Углы ос и А регулируются соответственно в пределах М - до нескольких градусов (0...50), а А - до одного градуса.

Малая величина угла правки /Ь гарантирует постоянство контакта по Оерической поверхности пары регулировочная втулка - шайба колонны I,

при жестком закреплении шайб ь подвижной траверсе, так как поперечные перемещения шайб составляют величину порядка нескольких микрон, что значительно меньше допустимых от- t -г-ненин размеров этих деталей при изготовлении.

Таким образом, конструктивное выполнение и взаимосвязь элементов правильно-обжимного устройства, в частности .стройства для регулирования

глов между рядами роликов во взаимно перпендикулярных плоскостях позволяет

плавно менять величину этих углов, что обеспечивает обработку пластин широко., номенклатуры.

Особенности конструктивного выполнения устройства для выгрузки пластин состс т в том, что склиз, на который попадает пластина после выхода из правильно-обжимных роликов, имеет возможность убираться из-под пласти , г-ворапиваясь в плоскости, перпендикулярной ее перемещению. Такая конструкция не требует переналадки размеров склиза и позволяет осуществить транспортировку пластин широкой номенклатуры.

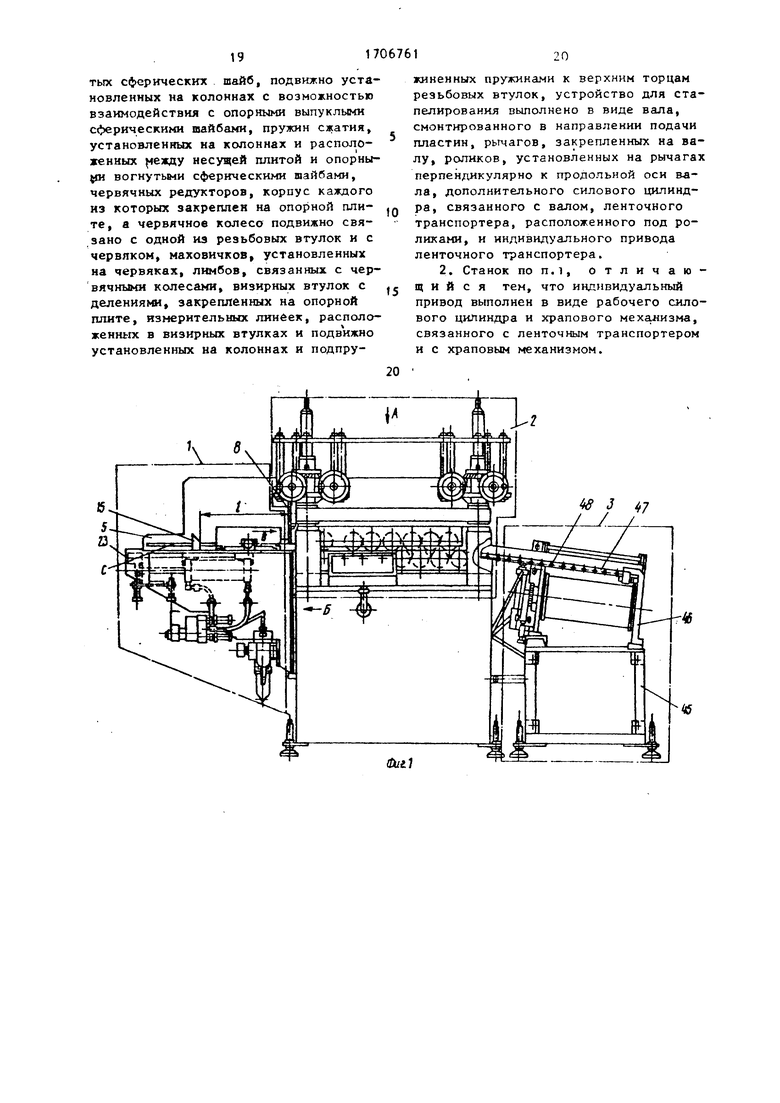

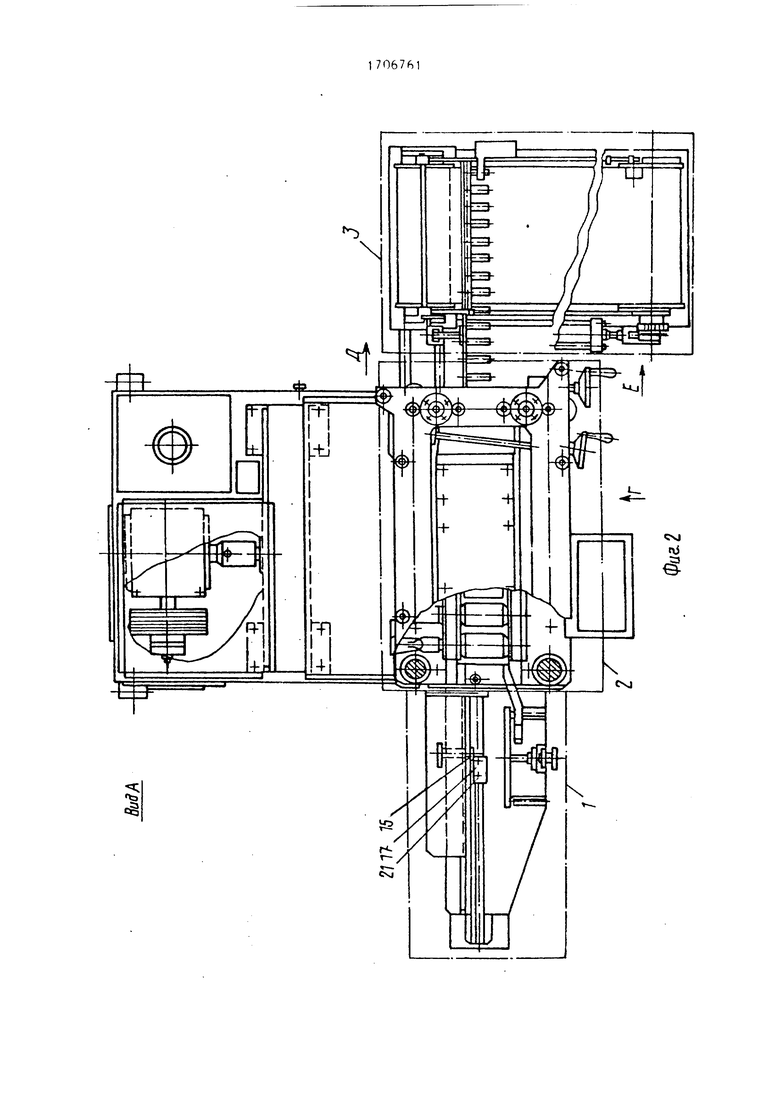

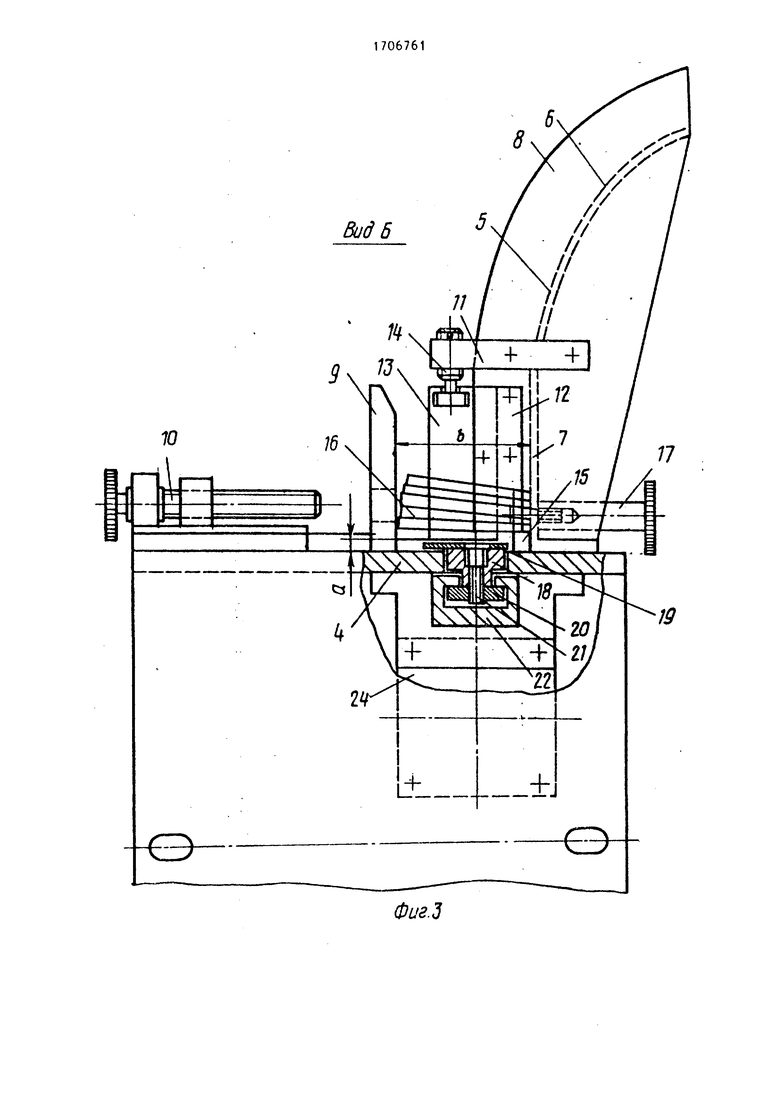

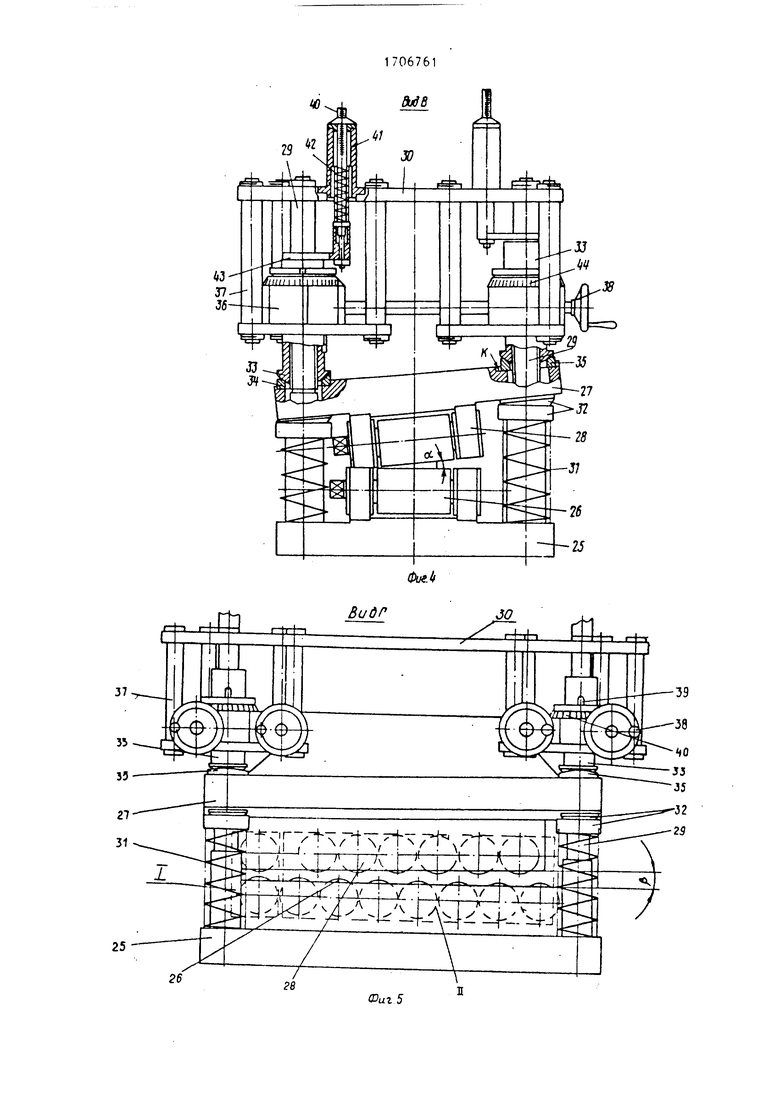

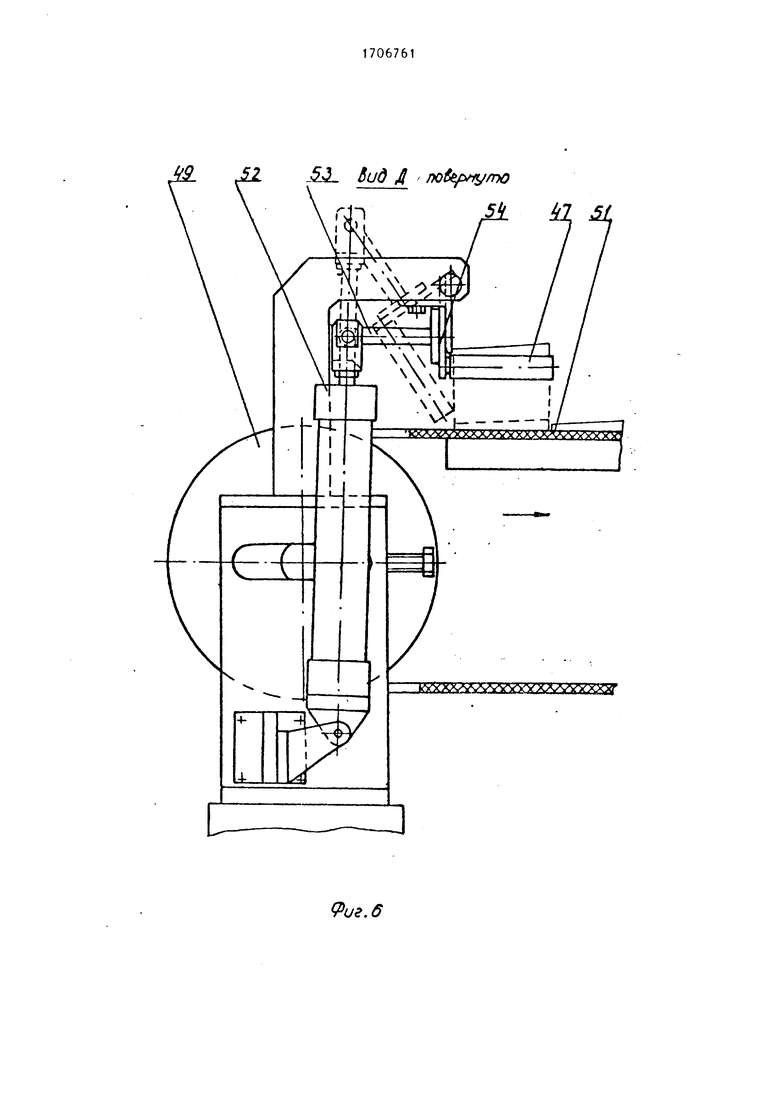

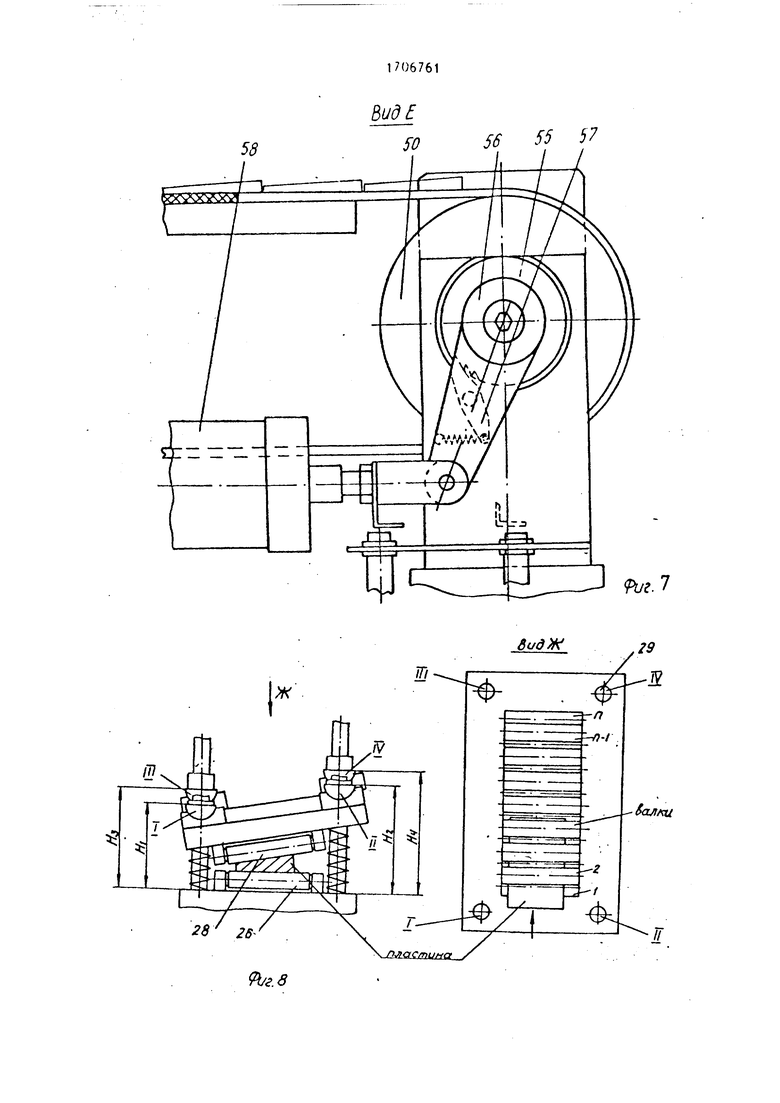

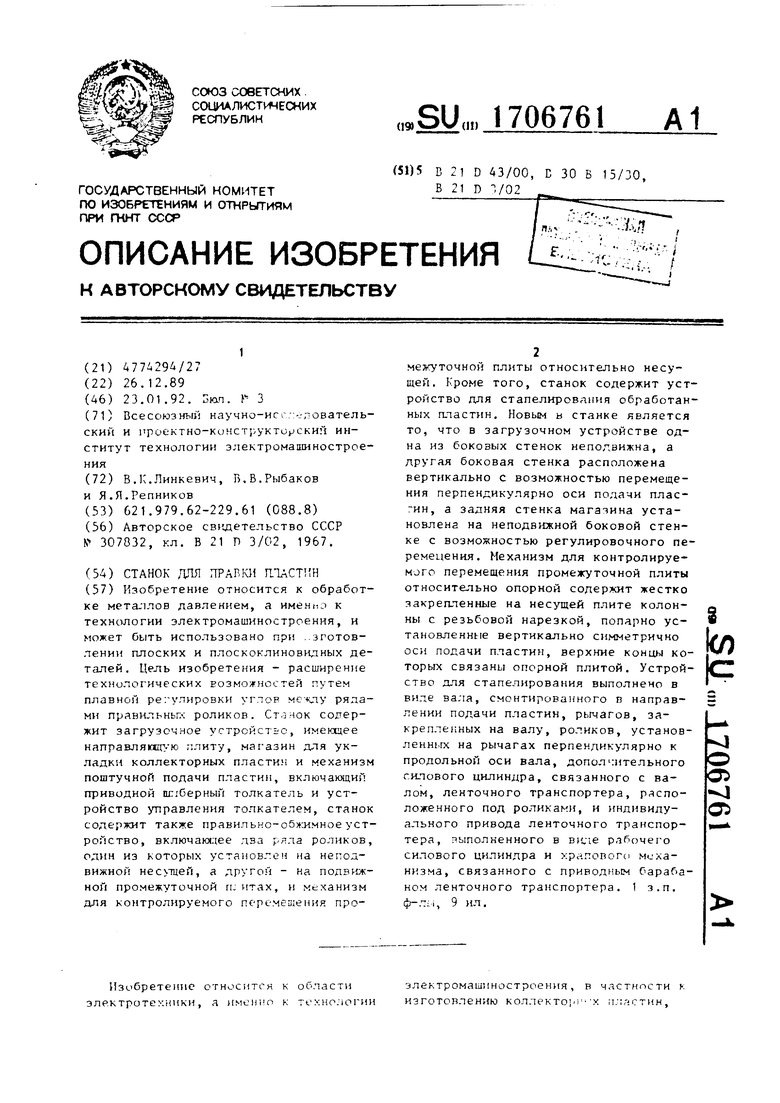

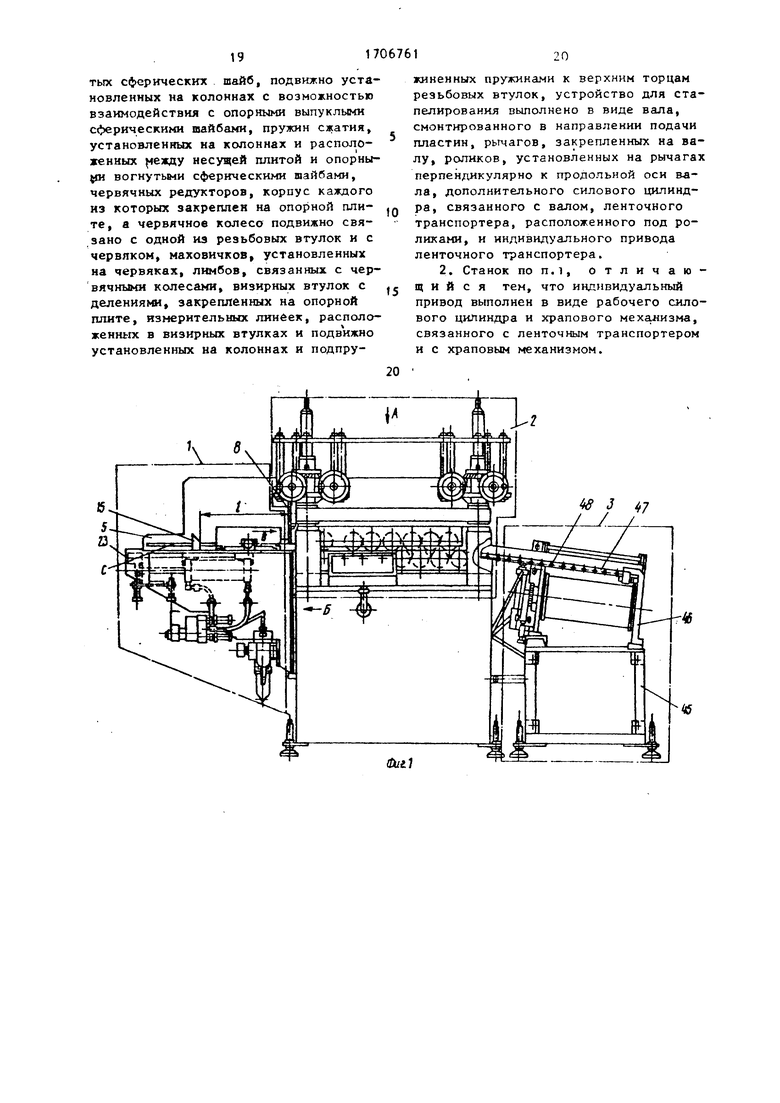

На фиг.1 показан станок, вид спереди; на фиг.2 - вид А на фиг.1; на фиг.З - вид Б на фиг.1, устройство для загрузки станка; на фиг. 4 - вид В на фиг.1, вид по направлению поступления деталей с загрузочного устройства (правильно-обжимное устройство)) на фиг.З - вид Г на фиг.2} на фиг.6 - вид Д на фиг.2, вид по направлению поступления деталей из правильно-обжимного устройства (устрой- ство для выгрузки обработанных изделий)J на фиг.7 - вид Е на фиг.2, приводной механизм; на фиг.8 - схема правильно-обжимного устройства} на фиг.9 - коллекторная пластина.

Станок для правки пластин содержит загрузочное устройство 1, правильно-обжимное устройство 2 и устройство 3 для выгрузки (фиг.1 и 2) обработанных изделий.

Загрузочное устройство 1 включает направляющую плиту 4 магазин для укладки коллекторных пластин, имеющий неподвижную боковую стенку 5 с криволинейным 6 и прямолинейны 7 участками поверхности и переднюю стенку 8, а также подвижную боковую стенку 9, которая установлена с возможностью регулирования ее положения относительно неподвижной боковой стенки 5 при помощи винта 10. Регулируемый размер b устанавливается в зависимости от высоты обрабатываемой коллекторной пластины.

На передней стенке 8 магазина неподвижно закреплены кроннтейн 11 и направляющая 12, образующая с передней стенкой 8 паз, в котором может перемещаться киберная заслонка 13, с помощью винта 14 регулирующая высоту а выходной цели магазина, из которого коллекторные пластины поступают в правильно-обжимное устройство 2. Высота а выходной щели регулируется в зависимости от ширины проходящей через нее обрабатываемой коллекторной пластины.

Кроме того, магазин содержит заднюю стенку 15, установленную в пазу с (фиг. 1) неподвижной боковой стенки 5 и имеющую возможность перемеще- ния вдоль неподвижной боковой стенки 5 при отпущенной гайке-маховике 17. Размер 1 между передней 8 и задней 15 стенкой магазина соответствует длине обрабатываемой коллекторной пластины.

Механизм поштучной подачи коллекторных пластин загрузочного устройства 1 включает приводной шиберный толкатель и устройство управления шиберным толкателем.

Приводной шиберный толкатель имеет корпус 18, шибер 19 и прижимную планку 20, с помощью последней при отпущенных двух винтах 21 шиберный толкатель можно переместить по каретке 22. Каретка 22 кронштейном 23 (фиг.1) соединена со штоком автономного привода силового пневмоцилиндра 24, имеющим постоянный ход.

Для осуществления подачи пластин различной длины толкатель при отпущенных двух винтах 21 перемещают в плзу каретки 22 таким образом, чтобы расстояние от края шибера 19 до боковой стенки 8 составило 1+5...10мм, фиг.1 (перебег необходим для надежного захвата пластины из стопы 16).

Правильно-обжимное устройство 2 (фиг.1 и 2) представляет собой основной функциональный узел, осуществля - 5 щий обработку коллекторных пластин, и включает нижний, расположенный на неподвижной несущей плите 25, ряд 26 роликов (фиг.4) и верхний, расположенный на подвижной промежуточной Q плите 27, ряд 28 роликов.

Ряды роликов состоят из обжимных передних роликов, расположенных в эо- не 1 (фиг„5), захватывающих обрабатываемые пластины и правильных роли- 5 ков, расположенных в зоне II (фиг.5), передающих обрабатывающее усилие на коллекторные пластины, подвергая их знакопеременному изгибу.

Длина рядов правильных роликов, расположенных в зоне II, выбрана из условий обеспечения расчетного усилия обжатия, находящегося на первых роликах в зоне пластической деформации с плавным переходом в конце ряда роликов и зону упругих деформаций. Определение расчетного усилия обжатия зависит от габаритов обрабатываемых пластин и является инженерной задачей.

Ширина рядов роликов определяется высотой обрабатываемой коллекторной пластины, а угол между осями роликов, расположенных в различных рядах, соответствующий углу поворота между промежуточной 27 и несущей 25 плита0 -1

5

0

5

0

5

ми, определяется профилем коллекторной пластины. В зависимости от. ширины коллекторной пластины а регулируется и расстояние между осяки роликов b в рядах. Кроме того, регулируется и угол правки /3 , зависящий - от профиля и длины пластины, а также от модуля упругости марки меди, на которой выполнена пластина.

В углах несущей плиты 25 закреплены вертикально четыре колонны 29 с резьбовой нарезкой (фиг.4, 5 и 8), проходящие сквозь отверстия с зазором в промежуточной плкте 27 (фиг.4 и 5)

и свяэан 1ые в верхней части, опорной плитой 30 (фиг.4 и 5). Соосно колоннам 29 (фиг.4 и 5) между несущей и промежуточными плитами 25 и 27 (фиг.А и 5) установлены силовые пружины 31 (фиг.4 и 5), которые, воздействуя на промежуточную плиту 27 (фиг.4 и 5) через пару опорных сферических шайб 32 (фиг.4 и 5), прижимают ее к резьбовой регулировочной втулке 33 (фиг.4 и 5), связанной с колонной 29 (фиг.4 и 5) упорной резьбой. Нижние торцы резьбовых регулировочных втулок 33 (фиг.4 и 5) имеют выпуклую сферическую поверхность, взаимодействующую с упорными вогнутыми сферическими шайбами 34 (фиг.4) и 35 (фиг.4 и 5), причем пара шайб 34 соединена с промежуточной плитой 27 жестко, а линия, связующая центры сфер иайб 34, образует ось углового поворота подвижной плиты (угол об ), другая пара шайб 35 (фиг.4 и 5) установлена в промежуточной плите 27 с возможностью проскальзывания по поверхности К плиты 27 (фиг.4).

Регулировочные втулки 33 (фиг.4 и 5) приводятся во врашение приводным механизмом, представляющим собой червячный редуктор, корпус 36 (фиг.4) которого с помощью скалок 37 (фиг.4 и 5) жестко связан с опорной /верхней плитой 30 (фиг.4 и 5), а червяк соединен с маховичком 38 (фиг.4 и 5). Червячное колесо редуктора соединено с резьбовой регулировочной втулкой 33 скользящей шпонкой 39.

Кроме того, правильно-обжимное устройство снабжено измерителем пере- мецения регулировочной втулки вдоль колонны, содержащим узел грубого измерения, включающий линейку 40 (фиг.4), подвижную вдоль визирной втулки 41, закрепленной на опорной плите 30. Линейка 40 перемешается вдоль визирной втулки 41 вверх от перемещения регулировочной втулки 33, а вниз - от возвратной пружины 42, связанной с крошвтейном линейки 43.

Узел точного измерения представляет собой лимб 44, жестко связанный с червячным колесом привода регулировочной втулки 33.

Устройство выгрузки обработанных пластин включает станину 45 (фнг.1), накопитель 46 (фиг.1), представляющий собой ленточный транспортер прерывистого действия, установленный на

0

5

0

5

0

5

0

5

0

5

станине 45, и склиз 47 (фиг.1 и 6), выполненный в виде роликовой дорожки с роликами 48 (фнг.1), служащей продолжением нижнего ряда роликов 26 правильно-обжимного устройства 2.

Накопитель имеет натяжной 49 (фиг.6) и приводной 50 (фиг.7) барабаны, связанные гибкой прорезиненной лентой 51 (фиг.6). Склиз 47 имеет возможность убираться при попадании на него коллекторной пластины, выходящей из правильно-обжимного устройства. Убирание склиза 47 из-под пластины осуществляется с помощью пневмодилиндра 52 (фиг.6), шток которого шарнирно соединен с кронштейном 53, второй конец которого жестко связан с корпусом 54 склиза 47. Вал приводного барабана 50 (фиг.7) жестко связан с храповиком 55 который при помощи рычага 56 и собачки шарнирно связан со щтоком приводного пневмо- цилиндра 58.

Склиз (роликовая дорожка) 47 содержит вал, жестко связанный с корпусом 54, с закрепленными на нем рычагами и ролики, установленные на рычагах перпендикулярно продольной оси вала 59.

Перед началом работы производится настройка станка на обеспечение правки коллекторной пластины с определенными размерами.

Регулируется положение устройств, станка в зависимости от высоты пластины Ь, максимальной ширины пластины а в пределах ее высоты и длины пластины L.

Настройка устройства для загрузки производится следующим образом.

Вначале выставляется размер b по высоте пластины. Для этого подвижная боковая стенка 9, перемещаясь по направляющей плите 4, устанавливается относительно прямолинейного участка боковой неподвижной стенки на расстоянии b , равном высоте коллекторной пластины b плюс зазор 0,2 мм для свободного прохождения пластины.

Затем выставляется ширина щели а в зависимости от максимальной ширины а коллекторной пластины плюс допуск, равный примерно 1 мм, для свободного прохождения пластины через щель. Ширина щели а регулируется с помощью винта 14, установкой шиберной заслонки 13 на размер а. После этого выставляется размер 1 в зависимости от

15

лины пластины L между задней 15 и ередней стенкой 8 магазина. Размер

превышает длину пластины L на 1 ...

2 мм. Перемещение задней стенки 15 о пазу с боковой неподвижной стен- 5 и 5 производится при отпущенной гай- ке-маховике 17, которой фиксируется положение задней стенки по достижении размера 1. Устройство подготовлено к работе.®

Настройка правильно-обжимного уст-, ройства производится следующим образом.

В зависимости от размеров поперечного сечения пластины устанавливается угол профиля пластин & и угол правки пластин Ь, представляющий собой технологический параметр, зависящий от момента сопротивления площади поперечного сечения пластины напряжением 20 изгиба, а также от модуля упругости материала, из которого изготовлена пластина.

Конкретные величины углов оЈ и ft для обработки пластин конкретного профиля устанавливаются с помощью узлов грубого и точного измерения, размещенных на каждой из четырех колонн и протарированных с помощью установочного шаблона, являющегося базовой 30 поверхностью для отсчета. Углы od и 3 плавно меняются в зависимости от изменения положения промежуточной плиты 27 при перемещении регулировочных втулок 33, связанных с тарированными 35 линейками 40 и лимбами 44, показания которых определяются расчетным путем для конкретных профилей пластин.

Настройка заключается в установке при помощи маховиков 38 (фиг.4 и 5) 40 показаний линейки 40 и лимба 44 (фиг.4) на четырех колоннах 29 (фиг.4), согласно расчетным данным. Расчетные данные могут определять показания линейки 40 и лимба 44 (фиг.4) 45 для пластин различного профиля.

При установке показаний линейки и лимба, полученных по расчетным данным в зависимости от параметров обрабатываемой пластины, промежуточная плита JQ самоустанавливается относительно несущей под углом &С в поперечном сечении и под углом А в продольном сечении.

Станок для правки изделий работает,., следующим образом.

Коллекторные пластины укладываются вручную оператором в загрузочное устройство в виде стопы 16 (фиг.З) та5

5 ®

0

30 35

40 45

JQ

,.,

ким образом, чтобы их торцы упирались в переднюю стенку 8 (фиг.З). Далее пластины передаются из стопы 16 на правильно-обу.имное устройство. При этом шибер 19, совершая рабочий ход, выталкивает пластину из стопы 16 и возвращается в исходное положение.

Задняя стенка 15 (фиг.З) предотвращает вынос очередной пластины из стопы 16 (фиг.З) при обратном ходе приводного шиберного толкателя. Шибер 19 приводного толкателя также имеет возможность перемещаться вместе с корпусом 18 толкателя в пазу каретки 22 при отпущенной двумя винтами 21 (фиг.З) прижимной планке 20 для того, чтобы обеспечить выталкивание обрабатываемых пластин различной длины при постоянном ходе приводного пневмоци- линдра, шток которого жестко связан с кареткой 22 кронштейном 23.

Такт работы пневмоцшшндра настраивается с помощью реле времени, расположенном в электрошкафу (не показан) .

Пластина через щель а подается к правильно-обжимному устройству и захватывается двумя передними роликами (зона I, фиг.5), расположенными соответственно на несущей 25 и промежуточной 27 плитах, причем оси этих роликов расположены в одной плоскости, в отличие от остальных правильных роликов (зона II, фиг.5), расположенных в шахматном порядке.

Кроме захвата обрабатываемой пластины передние ролики (зона I, фиг.5) также сминают заусенцы, остающиеся после штамповки пластины. Далее пластина, перемещаясь между двумя рядами правильных роликов (зона II), подвергается правке. Эффект правки достигается за счет того, что первые правильные ролики подвергают пластину изгибу, который для данного профиля находится в зоне пластической деформации, а последующие ролики плавно изменяют величину изгиба, переводя его для этого профиля в зону упругой деформации.

После правки коллекторная пластина попадает на наклонный склиз 47 выгрузочного устройства (фиг.1 и 6), расположенный над наклоненным под таким же углом ленточным транспортером прерывистого действия,который в зависимости от технологической схемы может быть накопителем или межоперационным транспортом.Длина склиза выбрана по са

-

171 мой длинной аластине, обрабатываемой на станке, а ширина ленты 51 (фиг.6) транспортера не менее 2/3 от длины самой длинной обрабатываемой пластины.

Обработанная пластина, скатываясь по склизу 47, воздействует в конце его на датчик, который дает команду на пневмоцилиндр 52 (фиг.6) шток которого кронштейном 53, шарнирно с ним связанным, выдергивает корпус 54 склиза 47 из-под пластины. При этом вал с корпусом 54 поворачиваются, а ролики убираются из-под пласти ни. Пластина опускается на прорезиненную ленту 51 накопителя, которая перемещается при этом на один шаг. Перемещение производится приводным барабаном 50 (Лиг.7), на валу которого жестко посажен храповик 55 (фиг.7 и шарнирно рычаг 56 с собачкой 57. Рычаг шарнирно связан со штоком пневмоцилиндра 58.

Такая конструкция выгрузочного устройства позволяет производить мяг кую укладку обработанных пластин на ленте накопителя для широкого диапазона пластин без переналадки элементов выгрузочного устройства.

Предлагаемый станок для правки . пластин обеспечивает обработку коллекторных пластин широкой номенклатуры, определяемой профилем пластины и необходимым углом ее правки. Преимуществом предлагаемого станка являет- ся плавность и одновременность регулирования углов во (профиля пластин) и ft (угол правки пластины), что обеспечивается узлами измерения перемещений силовых элементов правильно- обжимного устройства.

В предлагаемом станке, в отличие от известных того же функционального назначения, нет необходимости в использовании большого количества доро гостоящих наладочных шаблонов, принципиально определяющих дискретность настройки станка на определенный типоразмер обрабатываемой пластины.

Экономический эффект от внедрения оборудования - автомата ПКП, в котором использовано предлагаемое изобретение, составляет 624 тыс.руб.

Форму л а изобретения

1. Станок для правки пластин, содержащий основание, несущую плиту, неподвижно закрепленную на основании,

0

6761 5

0

опорную плиту, промежуточную плиту, расположенную между несущей и опорной плитами, правитьно-обжимные ролики, смонтированные на несущей и промежуточной плитах, механизм регулнровки угла поворота промежуточной плиты от- носнтелсно несутдей плнты, устройство для подачи пластин в правильно-обжимные ролики, выполненное в виде направляющей плиты для перемещения пластин, закрепленной горизонтально

15

25

20

30 3540

45

$0 ,

55

на основании, магазина для размещения стопы пластин, имеющего боковые стенки, одна из которых установлена с возможностью перемещения перпендикулярно оси подачи пластин, и переднюю стенку с пазом для прохода пластин, механизма поштучной подачи пластин из магазина в правильно-обжимные ролики, имеющего каретку с шиберным толкателем, связанную с приводом перемещения, и устройство для стапели- рования обработанных пластин, отличающий ся тем, что, с целью расширения технологических возможностей и повышения надежности, он снабжен задней стенкой, установленной с возможностью регулировочного перемещения в направлении подачи пластин, и шиберной заслонкой, расположенной над пазом и закрепленной на передней стенке магазина с возможностью регулировочного перемещения в вертикальном направлении, стенка магазина установлена на направляющей плите вертикально, шиберный толкатель смонтирован на каретке с возможностью регулировочного перемещения в направлении подачи пластин, привод перемещения выполнен в виде силового цилиндра, механизм регулировки угла поворота выполнен в виде колонн с резьбовой нарезкой, попарно установленный вертикально симметрично оси подачи пластин и закрепленных нижними концами на несущей плите, а верхними концами - на опорной плите, резьбовых втулок с выпуклыми сферическими ниж- HHMJI торцами, навинченных на колонны, упорных вогнутых сферических шайб, закрепленных в промежуточной плите с возможностью взаимодействия с выпуклыми сферическими нижними торцами резьбовых втулок и подвижно установленных на колоннах, опорных выпуклых сферических шайб, закрепленных на промежуточной плите и полви но установленных на колоннах, опорных ВОГНУтых сферических шайб, подвижно установленных на колоннах с возможностью взаимодействия с опорными выпуклыми сферическими шайбами, пружин сжатия, установленных на колоннах и расположенных между несущей плитой и опорными вогнутыми сферическими шайбами, червячных редукторов, корпус каждого из которых закреплен на опорной плите , а червячное колесо подвижно связано с одной из резьбовых втулок и с червяком, маховичков, установленных на червяках, лимбов, связанных с червячными колесами, визирных втулок с делениями, закрепленных на опорной плите, измерительных линеек, расположенных в визирных втулках и подвижно установленных на колоннах и подпру

жиненных пружинами к верхним торцам резьбовых втулок, устройство для ста- пелирования выполнено в виде вала, смонтированного в направлении подачи пластин, рычагов, закрепленных на валу, роликов, установленных на рычагах перпендикулярно к продольной оси вала, дополнительного силового цилиндра, связанного с валом, ленточного транспортера, расположенного под роликами, и индивидуального привода ленточного транспортера.

2. Станок поп.1, отличающийся тем, что индивидуальный привод выполнен в виде рабочего силового цилиндра и храпового механизма, связанного с ленточным транспортером и с храповым механизмом.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ПРАВКИ ИЗДЕЛИЙ-:оо;ознАЯ^-НГЬЗ.;;х1:н';Е-^ш^-•'&/;мо7гкл | 1971 |

|

SU307832A1 |

| Автомат сборки внутренних звеньев втулочнороликовых цепей | 1981 |

|

SU958034A1 |

| Устройство А.С.Кривовязюка для отделения нижнего листа от стопы и подачи его в зону обработки | 1980 |

|

SU948500A1 |

| Штамп для обработки плоских деталей | 1979 |

|

SU863095A1 |

| Устройство для вставки уплотнительных шайб в подшипник | 1987 |

|

SU1481523A1 |

| Устройство для подачи материала в рабочую зону пресса | 1979 |

|

SU929283A2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2030935C1 |

| Устройство для вырубки заготовок из полосового и ленточного материала | 1979 |

|

SU871926A1 |

| Штамп для чистовой пробивки отверстий в штучных заготовках | 1978 |

|

SU778872A1 |

| Штамп для обработки штучных плоских заготовок | 1982 |

|

SU1094651A1 |

Изобретение относится к обработке металлов давлением, а именно к технологии электромашиностроения, и может быть использовано при ..зготов- лении плоских и плоскоклиновидных деталей. Цель изобретения - расширение технологических возможностей путем плавной регулировки углов между рядами правильных роликов. Станок содержит загрузочное устройство, имеющее направляющую плиту, магазин для укладки коллекторных пластин и механизм поштучной подачи пластин, включающий приводной шлберный толкатель и устройство управления толкателем, станок содержит также правильно-обжимное устройство, включающее два ряда роликов, один из которых установлен на неподвижной несущей, а другой - на подвижной промежуточной п: птах, и механизм для контролируемого пе-ремеа;ения промежуточной плиты относительно несущей. Кроме того, станок содержит устройство для стапелировлния обработанных пластин. Новым в станке является то, что в загрузочном устройстве одна из боковых стенок неподвижна, а другая боковая стенка расположена вертикально с возможностью перемещения перпендикулярно оси подачи пластин, а задняя стенка магазина установлена на неподвижной боковой стенке с возможностью регулировочного пе- ремецения. Механизм для контролируемого перемещения промежуточной плиты относительно опорной содержит жестко закрепленные на несущей плите колонны с резьбовой нарезкой, попарно установленные вертикально симметрично оси подачи пластин, верхние концы которых связаны опорной плитой. Устройство для стапелирования выполнено в виде вала, смонтированного в направлении подачи пластин, рычагов, закрепленных на валу, роликов, установленных на рычагах перпендикулярно к продольной оси вала, дополнительного силового цилиндра, связанного с валом, ленточного транспортера, расположенного под роликами, и индивидуального привода ленточного транспортера, выполненного в виде рабочего силового цилиндра и храпового механизма, связанного с приводным барабаном ленточного транспортера. 1 з.п. ф-лм, 9 ил. г k/ О J О

«

foil

Вид 5

5

Фиг.З

40

f

ч I

-Ь

У1

.---.

ixT/; /XA |

.

±

MB

ВидГ

У1

.

±

ЈL Sud Л по&рнуто Л&

г.У

$ ™P Ул/Х

Ј±

x I

NV

vA I- - - -,,

I-

кХА/тбухХАХЛЛОсХХ

j PQQ yVyyyyX VSi VxXX y

58

fte.7

баллц

К

еъг 9

| МАШИНА ДЛЯ ПРАВКИ ИЗДЕЛИЙ-:оо;ознАЯ^-НГЬЗ.;;х1:н';Е-^ш^-•'&/;мо7гкл | 0 |

|

SU307832A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-23—Публикация

1989-12-26—Подача