Настоящее изобретение относится к композиции на основе оксидов циркония, церия, иттрия, лантана и другого редкоземельного элемента, способу ее получения и применению ее в катализе, в частности для обработки выхлопных газов в автомобиле.

В настоящее время для обработки выхлопных газов из двигателя внутреннего сгорания (катализ до сжигания в автомобиле) используют так называемые многофункциональные катализаторы. Под многофункциональными понимают катализаторы, способные ускорять не только реакции окисления, в частности окиси углерода и углеводородов, присутствующих в выхлопных газах, но также реакции восстановления, в частности оксидов азота, также присутствующих в выхлопных газах (катализаторы «трех направлений»). Оксид циркония и оксид церия представляются сегодня исключительно важными и перспективными для такого типа катализаторов составляющими. Чтобы быть эффективными данные оксиды должны обладать большой удельной поверхностью даже при высокой температуре.

Существует потребность в катализаторах, которые можно использовать при более или менее высоких температурах, и поэтому, обладающих высокой стабильностью, удовлетворяя такой потребности.

Первой целью настоящего изобретения является разработка композиции, удовлетворяющей условиям, приведенным выше.

Кроме того, другим свойством, которым должны обладать данные оксиды или материалы, является их восстановительная способность. Под восстановительной способностью здесь и в оставшейся части описания понимают содержание церия IY в данных материалах, который может превращаться в церий III в восстановительной среде и при данной температуре. Такую восстановительную способность можно определять, например, по расходу водорода в области заданной температуры. Восстановительная способность возникает благодаря церию, обладающему окислительно-восстановительными свойствами. Восстановительная способность должна быть, естественно, как можно более высокой.

Таким образом, представляет интерес получить продукты, обладающие одновременно высокой восстановительной способностью и стабильной удельной поверхностью, т.е. с достаточно высоким значением удельной поверхности при высокой температуре.

Второй целью изобретения является разработка композиции, представляющей выгодную комбинацию этих свойств.

Для этой цели комбинация по изобретению, согласно первому варианту, на основе оксидов циркония, церия и иттрия отличается тем, что она содержит, кроме того, оксид лантана и дополнительный оксид редкоземельного элемента, отличного от церия, лантана и иттрия, с концентрацией оксида циркония, равной, по меньшей мере, 25 мас.%, с концентрациями оксида церия, составляющими от 15 до 60 мас.%, оксида иттрия от 10 до 25 мас.%, оксида лантана от 2 до 10 мас.% и оксида дополнительного редкоземельного металла от 2 до 15 мас.%, причем композиция, кроме того, после прокаливания в течение 10 часов при 1150°С имеет удельную поверхность, равную, по меньшей мере, 15 м2/г, и кристаллическую фазу с кубической решеткой.

Согласно второму варианту осуществления изобретения композиция по изобретению на основе оксидов циркония, церия и иттрия отличается тем, что содержит, кроме того, оксид лантана и оксид дополнительного редкоземельного элемента, отличного от церия, лантана и иттрия, с концентрацией оксида циркония, равной, по меньшей мере, 25 мас.%, с концентрациями оксида церия, составляющими от 15 до 60 мас.%, оксида иттрия от 10 до 25 мас.%, оксида лантана от 2 до 10 мас.% и оксида дополнительного редкоземельного металла от 2 до 15 мас.%; что композиция, кроме того, имеет степень восстановления, определенную для композиции, подвергнутой прокаливанию в течение 4 часов при 900°С, составляющую 80%, причем, кроме того, композиция после прокаливания в течение 10 часов при 1150°С имеет удельную поверхность, равную, по меньшей мере, 15 м2/г, и кристаллическую фазу с кубической решеткой.

Как указано выше, композиции по изобретению имеют большие значения удельной поверхности даже после прокаливания при высокой температуре, равной 1150°С.

Другие характеристики, детали и преимущества изобретения будут представлены в более полном объеме в нижеследующем описании, а также в приложенных чертежах, в которых:

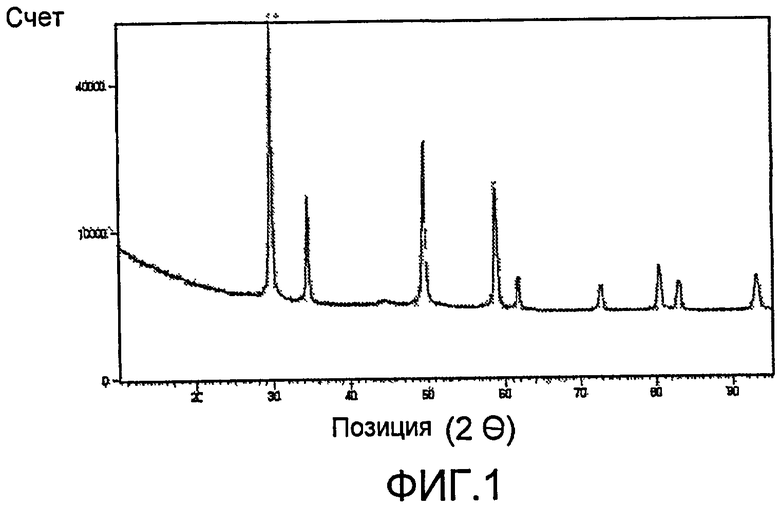

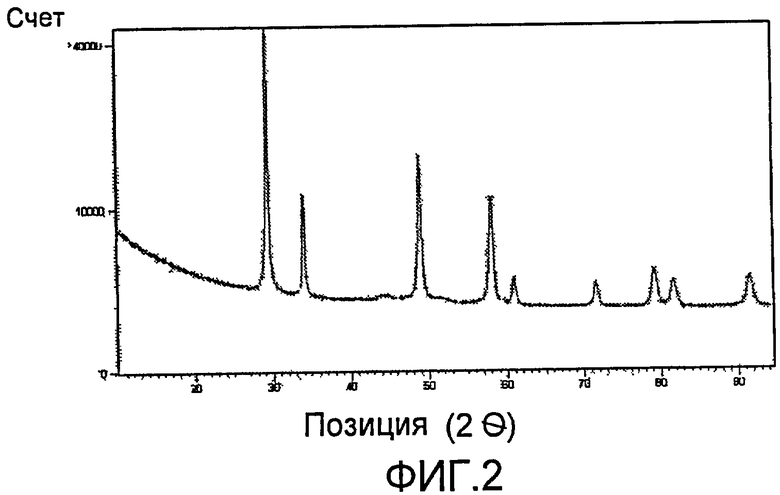

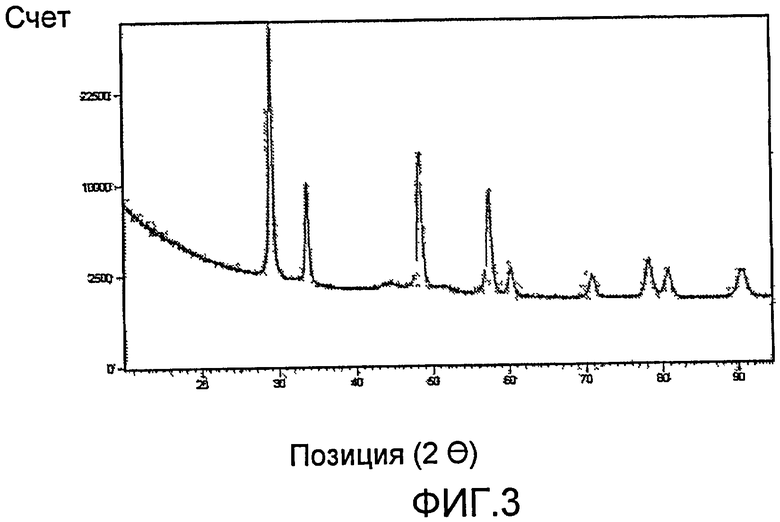

- на фиг.1-3 изображены диаграммы рентгеновского излучения RX для продуктов согласно изобретению.

В следующей части описания под удельной поверхностью понимают удельную поверхность по методу БЕТ, определенную путем адсорбции азота согласно с нормой ASTM D 3663-78, установленной на основании способа BRUNAUER-EMMETT-TELLER, описанного в периодическом журнале «The Journal of the American Chemical Society, 60, 309 (1938)».

Кроме того, прокаливания, после которых определены значения поверхности, проводятся в атмосфере воздуха.

Под редкоземельными элементами понимаются элементы из группы, состоящей из иттрия и элементов периодической системы с атомным номером, равным включительно от 57 до 71.

Концентрации приведены для оксидов, в отсутствие другого указания. Оксид церия находится в виде оксида церия, оксиды других редкоземельных элементов в виде Ln2O3, причем Ln обозначает редкоземельный элемент, кроме празеодима, представленный в виде Pr6O11.

Для уточнения следует указать, что в описании в отсутствие других указаний в приведенные диапазоны значений включены предельные значения.

Более точные характеристики, которые будут приведены, применимы к обоим вариантам, при отсутствии другого указания.

Композиции по изобретению характеризуются природой их составляющих. Как указано выше, композиции приготовлены на основе циркония и церия, так же как, по меньшей мере, трех других редкоземельных элементов, которыми являются иттрий, лантан и дополнительный редкоземельный элемент, отличный от церия, иттрия и лантана, причем данные элементы присутствуют в форме оксида в концентрации, приведенной выше.

Разумеется, изобретение включает случай, когда композиции содержат комбинацию из нескольких дополнительных редкоземельных элементов, т.е. элементов, отличных от церия, иттрия и лантана. Один или несколько дополнительных редкоземельных элементов может(гут) быть выбран(ы), в особенности, из неодима, празеодима, гадолиния и самария, а также их комбинаций.

Кроме того, композиции по изобретению, подвергнутые прокаливанию при 1150°С в течение 10 часов, характеризуются также своей удельной поверхностью, равной, по меньшей мере, 15 м2/г. Как будет видно из дальнейшего, могут быть получены значения удельной поверхности, равные, по меньшей мере, 20 м2/г, и композиции по изобретению при тех же условиях прокаливания могут достичь значения удельной поверхности, равного вплоть до приблизительно 25 м2/г.

После прокаливания в течение 4 часов при 1000°С удельная поверхность может быть равна, по меньшей мере, 30 м2/г. Более конкретно, в тех же условиях прокаливания эта поверхность может быть равна, по меньшей мере, 40 м2/г. В случае композиций по первому варианту осуществления можно получить значения, доходящие примерно до 65 м2/г, и в случае композиций по второму варианту осуществления примерно до 50 м2/г.

В случае композиций по первому варианту осуществления изобретения удельная поверхность может быть равна, по меньшей мере, 60 м2/г, более конкретно, 65 м2/г после прокаливания в течение 4 часов при 900°С и в случае композиций по второму варианту может быть равна, по меньшей мере, 45 м2/г и более конкретно, по меньшей мере, 50 м2/г после прокаливания в тех же условиях.

Наконец, удельная поверхность может быть равна, по меньшей мере, 15 м2/г и, более конкретно, по меньшей мере, 20 м2/г после прокаливания в течение 10 часов при 1100°С, даже в некоторых случаях, по меньшей мере, 30 м2/г, для композиций по первому варианту осуществления изобретения.

Композиции по изобретению характеризуются, кроме того, природой кристаллографической фазы, которую они представляют. В самом деле, данные композиции после прокаливания в вышеприведенных условиях (1150°С в атмосфере воздуха) находятся в форме кристаллической фазы с кубической решеткой типа флюорита, предпочтительно чистого. Композиции по изобретению поэтому обладают высокой фазовой стабильностью. Данную структуру кристаллической фазы определяют анализом дифракции рентгеновских лучей.

Более конкретные способы осуществления изобретения описаны ниже.

Так, суммарная концентрация оксидов иттрия, лантана и дополнительного редкоземельного элемента в композициях может быть более 30 мас.%.

По другому способу осуществления композиции могут также содержать, по меньшей мере, 40 мас.% оксида циркония и более 40 мас.% оксида церия.

Также согласно еще одному способу осуществления композиции могут содержать, по меньшей мере, 50 мас.% оксида циркония и более 25 мас.% оксида церия.

Более конкретно композиции по изобретению могут содержать, в мас.%: по меньшей мере, 50% оксида циркония; от 15% до 30% и, более конкретно, от 15% до 20% оксида церия; от 10% до 20% оксида иттрия и от 2% до 5% оксида лантана. При таком способе осуществления с приведенным выше составом оксидов дополнительным редкоземельным элементом может быть, более конкретно, неодим или празеодим. В данном конкретном случае композиция, согласно первому варианту осуществления изобретения, после прокаливания в течение 4 часов при 1000°С может обладать удельной поверхностью, равной, по меньшей мере, 45 м2/г. Наконец, в случае, когда редкоземельным элементом является празеодим или неодим, композиции по изобретению после прокаливания в течение 10 часов при 1150°С могут иметь удельную поверхность, равную, по меньшей мере, 20 м2/г.

Кроме того, по другому, более конкретному способу осуществления изобретения композиции могут иметь те же концентрации, что приведены выше в предыдущем абзаце, за исключением концентрации оксида иттрия, которая в данном случае находится в диапазоне от 15% до 20%. В этом последнем случае и для композиций по первому варианту осуществления удельные поверхности составляют, по меньшей мере, 50 м2/г после прокаливания в течение 4 часов при 1000°С и, по меньшей мере, 30 м2/г после прокаливания в течение 10 часов при 1100°С.

Композиции по изобретению с концентрацией оксида иттрия, равной, по меньшей мере, 10% и суммарным содержанием оксидов иттрия, лантана и дополнительного редкоземельного элемента, равным, по меньшей мере, 20%, могут иметь поверхность, равную, по меньшей мере, 8 м2/г, более конкретно, по меньшей мере, 10 м2/г после прокаливания в течение 10 часов при 1200°С.

Другой характеристикой композиций согласно второму варианту осуществления изобретения является высокая восстановительная способность, которая выражается степенью восстановления, равной, по меньшей мере, 80%. Эта восстановительная способность, как правило, меньше 70% в случае композиций по первому варианту.

Более конкретно, степень восстановления может быть равной, по меньшей мере, 85% и, еще более конкретно, равной, по меньшей мере, 90%. Точнее, для данного случая и для оставшейся части описания, данная степень восстановления определена для композиции, подвергнутой прокаливанию при 900°С, в атмосфере воздуха в течение 4 часов в постоянном режиме.

Восстановительная способность композиций определяется по величине расхода водорода, измеренной в диапазоне температур от 30 до 900°С. Эта величина определена в результате восстановления с программой температурного режима с участием водорода, растворенного в аргоне. Сигнал обнаруживают с помощью детектора теплопроводности. Расход водорода определяют по недостающей площади сигнала водорода от нулевой линии при 30°С до нулевой линии при 900°С. Степень восстановления представляет собой процентное содержание восстановленного церия, имея в виду, что моль расходуемого Н2, измеряемого этим способом, соответствует 1 моль восстановленного CeIY.

Далее будет описан способ получения композиций по изобретению.

Данный способ получения композиций согласно первому варианту осуществления изобретения отличается тем, что он включает следующие стадии:

(а) получают смесь, состоящую из соединений циркония, церия, иттрия, лантана и дополнительного редкоземельного элемента;

(в) смешивают упомянутую смесь с соединением основного характера, в результате образуется осадок;

(с) упомянутый осадок греют в водной среде;

(d) в осадок, полученный на предыдущей стадии, вносят добавку, выбранную из анионных поверхностно-активных веществ, неионных поверхностно-активных веществ, полиэтиленгликолей, карбоновых кислот и их смесей и поверхностно-активных веществ типа карбоксиметилированных этоксилатов жирных кислот;

(е) прокаливают полученный таким образом осадок.

Первая стадия (а) способа состоит, таким образом, в получении смеси в жидкой среде соединений элементов, составляющих композицию, т.е. циркония, церия, иттрия, лантана и дополнительного редкоземельного элемента.

Как правило, смесь получают в жидкой среде, предпочтительно водной.

Предпочтительно соединения являются растворимыми соединениями. Это могут быть, в частности, соли циркония, церия и редкоземельного элемента. Данные соединения могут быть выбраны из нитратов, сульфатов, ацетатов, хлоридов, цериево-аммиачных нитратов.

Так, для примера можно назвать сульфат циркония, нитрат цирконила или хлорид цирконила. В основном, используют нитрат цирконила. Можно назвать также, в частности, соли церия IY, такие как нитраты, или цериево-аммиачные нитраты, например, те, которые подходят особенно в данном случае. Предпочтительно используют нитрат церия. Преимущественно используют соли с чистотой, равной, по меньшей мере, 99,5%, и более конкретно, по меньшей мере, 99,9%. Водный раствор нитрата церия может быть получен, например, путем реакции азотной кислоты с гидроксидом церия, полученным по обычной реакции раствора соли церия, например нитрата церия, с раствором гидроксида аммония в присутствии перекиси водорода. Предпочтительно можно использовать также раствор нитрата церия, полученного способом электролитического окисления раствора нитрата церия, который описан в патенте FR-A-2570087 и составляет в данном случае интересный предмет для изучения.

Следует отметить, что водные растворы солей церия и солей цирконила могут иметь определенное исходное содержание свободной кислотности, которую можно регулировать добавлением основания или кислоты. Однако можно использовать как исходный раствор солей церия и циркония, имеющий по существу определенное содержание вышеупомянутой свободной кислотности, так и растворы, предварительно более или менее полностью нейтрализованные. Нейтрализацию можно проводить путем добавления соединения основного характера к вышеупомянутой смеси таким образом, чтобы ограничить эту кислотность. Данным соединением основного характера может быть, например, раствор гидроксида аммония или также гидроксиды щелочных металлов (натрия, калия…), но предпочтительно раствор гидроксида аммония.

Следует, наконец, отметить, что если исходная смесь содержит церий III, предпочтительно включить в процесс окислитель, например, перекись водорода. Такой окислитель можно использовать, добавляя его к реакционной смеси на стадии (а) или на стадии (в), а именно в конце стадии.

Также возможно использование золя в качестве исходного соединения циркония или церия. Под золем понимается система в целом, состоящая из тонких твердых частиц коллоидных размеров, т.е. размеров, находящихся в диапазоне от примерно 1 нм до примерно 500 нм, на основе соединения циркония или церия, представляющего собой, как правило, оксид и/или гидроксид циркония или церия в виде суспензии в жидкой водной среде, причем упомянутые частицы могут, кроме того, в известных случаях содержать остаточные количества связанных или адсорбированных ионов, как, например, нитраты, ацетаты, хлориды или аммонии. Следует отметить, что в таком золе цирконий или церий могут находиться либо полностью в виде коллоидов, либо одновременно в виде ионов и коллоидов.

Смесь может быть получена каким угодно способом, либо из соединений, первоначально находящихся в твердом состоянии, которые затем вносят в основание емкости с водой, например, либо также прямо из растворов данных соединений с последующим смешиванием в любом порядке упомянутых растворов.

На второй стадии (в) способа смешивают упомянутую смесь и соединение основного характера. В качестве основания или соединения основного характера можно использовать вещества типа гидроксида. Можно назвать гидроксиды щелочных или щелочноземельных металлов. Можно также использовать вторичные, третичные или четвертичные амины. Однако амины и гидроксид аммония могут быть предпочтительны в той мере, в какой они уменьшают риск загрязнения катионами щелочных или щелочноземельных металлов. Можно также назвать мочевину. Соединение основного характера может быть использовано, более конкретно, в виде раствора.

Способ смешивания смеси с соединением основного характера, т.е. порядок введения этих компонентов не является принципиальным. Однако такое смешивание можно осуществлять, вводя смесь в соединение основного характера в виде раствора. Этот вариант предпочтителен для получения композиций по изобретению в форме чистой кристаллической фазы с кубической решеткой.

Смешивание или реакция смеси с соединением основного характера, а именно добавление смеси в соединение основного характера в виде раствора, можно осуществлять сразу, постепенно или непрерывно, и добавление предпочтительно проводят при перемешивании. Добавление проводят предпочтительно при температуре окружающей среды.

Следующей стадией (с) способа является стадия нагревания осадка в водной среде.

Можно нагревать прямо реакционную среду, полученную в результате реакции с соединением основного характера, или суспензию, полученную после выделения осадка из реакционной среды, с возможным промыванием осадка и внесением его в воду. Температура нагревания реакционной среды равна, по меньшей мере, 100°С и, более конкретно, по меньшей мере, 130°С. Операцию нагревания можно проводить, поместив жидкую реакционную среду в закрытый сосуд (закрытый реактор типа автоклава). Для уточнения, в порядке иллюстрации, можно отметить, что в условиях приведенных выше температур и наличия водной среды давление в закрытом реакторе может меняться в диапазоне от более 1 бар (105 Па) до 165 бар (1,65 107 Па), предпочтительно от 5 бар (5·105 Па) до 165 бар (1,65 107 Па). Нагревание можно также проводить в открытом реакторе при температурах, близких к 100°С.

Нагревание можно проводить либо в атмосфере воздуха, либо в атмосфере инертного газа, предпочтительно азота.

Продолжительность нагревания может меняться в широких пределах, например от 1 до 48 часов, предпочтительно от 2 до 24 часов. Кроме того, подъем температуры происходит со скоростью, которая также не является принципиально важной, и таким образом можно достичь постоянной температуры реакционной смеси, грея ее, например, от 30 минут до 4 часов, причем эти значения приведены исключительно для сведения.

Реакционная смесь, подвергнутая нагреванию, имеет показатель кислотности рН, равный, как правило, по меньшей мере, 5. Предпочтительно этот показатель рН основной, т.е. он больше 7, более конкретно, по меньшей мере, 8.

Можно проводить несколько нагреваний. Так осадок, полученный после стадии нагревания и, возможно, промывания, можно перевести в суспензию в воде, затем провести другое нагревание полученной таким образом реакционной смеси. Это другое нагревание проводят в тех же условиях, что описаны для первого нагревания.

Следующая стадия (d) способа состоит в добавлении к осадку с предыдущей стадии добавки, выбранной из анионных поверхностно-активных веществ, неионных поверхностно-активных веществ, полиэтиленгликолей и карбоновых кислот и их солей, так же как из поверхностно-активных веществ типа карбоксиметилированных этоксилатов жирных кислот.

Что касается этой добавки, то можно сослаться на патент WO-98/45212 и использовать поверхностно-активные вещества, описанные в этом документе.

В качестве поверхностно-активных веществ анионного типа можно назвать этоксикарбоксилаты, этоксилированные жирные кислоты, саркозинаты, фосфаты со сложноэфирной связью, сульфаты, такие как сульфаты спиртов, эфиросульфаты спиртов и сульфатированные этоксилаты алканоламида, сульфонаты, такие как сульфосукцинаты, алкилбензол или алкилнафталинсульфонаты.

В качестве неионных поверхностно-активных веществ можно назвать ацетиленовые поверхностно-активные вещества, этоксилаты спирта, алканоламиды, аминоксиды, этоксилированные алканоламиды, этоксилированные амины с длинными цепочками, сополимеры этиленоксид/пропиленоксид, производные сорбитана, этиленгликоль, пропиленгликоль, глицерин, полиглицериловые эфиры и их этоксилированные производные, алкиламины, алкилимидозалины, этоксилированные масла и этоксилаты алкилфенола. Можно назвать, в частности, продукты, поставляемые под торговым названием IGEPAL®, DOWANOL®, RHODAMOX® и ALKAMIDE®.

Из карбоновых кислот можно использовать, в частности, алифатические моно- и дикарбоновые кислоты и среди них, более конкретно, насыщенные кислоты. Можно также использовать жирные кислоты и, более конкретно, насыщенные жирные кислоты. Также можно назвать, в частности, кислоты: муравьиную, уксусную, пропионовую, масляную, изомасляную, валериановую, капроновую, каприловую, каприновую, лауриновую, миристиновую, пальмитиновую. Из дикарбоновых кислот можно назвать кислоты: щавелевую, малоновую, янтарную, глутаровую, адипиновую, пимелиновую, пробковую, азелаиновую и себациновую.

Также могут быть использованы соли карбоновых кислот, в частности аммиачные соли.

Для примера можно назвать, более конкретно, лауриновую кислоту и лаурат аммония.

Наконец, можно использовать поверхностно-активное вещество, выбранное из поверхностно-активных веществ типа карбоксиметилированных этоксилатов жирных спиртов.

Под продуктом типа карбоксиметилированных этоксилатов жирных спиртов понимают продукты, состоящие из этоксилированных или пропоксилированных жирных спиртов, содержащих в конце цепи группу СН2-СООН.

Эти продукты могут отвечать формуле:

R1-O-(CR2R3-CR4R5-O)n-CH2-COOH,

в которой R1 означает углеродную цепь, насыщенную или ненасыщенную, состоящую из более 22 атомов углерода, предпочтительно, по меньшей мере, 12 атомов углерода; R2, R3, R4 и R5 могут быть идентичными и означать водород или, кроме того, R2 может представлять собой группу СН3 и R3; R4 и R5 представляют собой водород; n означает целое число, не равное нулю, которое может доходить до 50 и, более конкретно, может меняться в диапазоне от 5 до 15, причем эти значения включаются. Следует отметить, что поверхностно-активное вещество может состоять из смеси продуктов приведенной выше формулы, где радикал R1 может быть соответственно насыщенным или ненасыщенным, или же из продуктов, содержащих одновременно группы -CH2-CH2-O- и -C(CH3)-CH2-O-.

Добавление поверхностно-активного вещества можно проводить двумя способами. Вещество может быть добавлено в суспензию осадка, полученного на стадии, предшествующей нагреванию (с). Оно может быть также добавлено к твердому осадку любым известным способом после выделения осадка из смеси, в которой происходило нагревание.

Количество поверхностно-активного вещества, выраженное в процентном содержании по массе добавки по отношению к общей массе композиции, рассчитанной для оксида, как правило, находится в пределах от 5 до 100%, более конкретно, от 15 до 60%.

По одному из вариантов осуществления способа осадок в виде суспензии можно подвергнуть измельчению со средним расходом энергии, прилагая к этой суспензии напряжение сдвига, например при использовании коллоидной мельницы или турбины для перемешивания.

По другому преимущественному варианту осуществления изобретения перед последней стадией способа (стадия прокаливания) приступают к промывке осадка, выделенного из смеси, в которой он находился в виде суспензии. Промывать можно водой, предпочтительно водой с основным рН, например аммиачной водой.

На последней стадии способа по изобретению выделенный осадок далее прокаливают. Это прокаливание позволяет добиться кристаллизации продукта, и, кроме того, условия прокаливания можно установить и/или выбрать в зависимости от температуры для дальнейшего применения композиции по изобретению, принимая во внимание то, что удельная поверхность продукта тем меньше, чем выше используемая температура прокаливания. Такое прокаливание проводят, в основном, в атмосфере воздуха, но не исключается проводить прокаливание, например, в атмосфере инертного газа или в контролируемой среде (окислительной или восстановительной).

На практике, как правило, температуру прокаливания ограничивают диапазоном значений, изменяющихся от 500 до 1000°С.

Далее дано описание способа получения композиций по второму варианту изобретения.

Данный способ идентичен способу, который был описан для получения композиций по первому варианту на стадиях (а), (в), (с) и (d). Данные стадии протекают так же и в том же порядке, что и в способе, описанном выше, и поэтому все описание, данное выше, применимо и здесь.

Способ получения композиций согласно второму варианту отличается от вышеописанного способа стадией прокаливания.

Последняя стадия способа, стадия (е'), содержит двойное прокаливание осадка, полученного ранее.

Первое прокаливание проводят в атмосфере инертного газа или под вакуумом. Инертным газом может быть гелий, аргон или азот. Вакуум, в основном, представляет собой первичный вакуум с парциальным давлением кислорода менее 10-1 мбар. Температура прокаливания, как правило, равна, по меньшей мере, 900°С. При температуре ниже этого значения существует риск не получить продукт, обладающий упомянутой выше восстановительной способностью. Повышение температуры прокаливания приводит к увеличению восстановительной способности, которая может достичь 100% при более высоких температурах. Кроме того, температуру фиксируют при одном значении, учитывая то, что удельная поверхность продукта тем меньше, чем температура прокаливания выше. Таким образом, как правило, максимальная температура прокаливания равна не больше 1000°С, так как при более высокой температуре есть риск, что удельная поверхность будет недостаточной. Продолжительность этого первого прокаливания равна, как правило, по меньшей мере, 2 часам, предпочтительно, по меньшей мере, 4 часам, и, в частности, по меньшей мере, 6 часам. Увеличение этой продолжительности обычно ведет к увеличению степени восстановления. Несомненно, продолжительность может быть зафиксирована в зависимости от температуры, причем малая продолжительность прокаливания требует более высокой температуры.

После первого прокаливания осуществляют второе прокаливание в окислительной среде. Под окислительной средой понимают воздух или газ, обладающий окисляющим свойством, как озон, более конкретно, смесь воздух/окисляющий газ. Такое второе прокаливание осуществляется, в основном, при температуре, равной, по меньшей мере, 600°С, с продолжительностью, в основном, равной, по меньшей мере, 30 минутам. Температура ниже 600°С может затруднить удаление добавок, используемых на стадии (d), описанной выше. Предпочтительно не превышать температуру прокаливания выше 900°С.

Композиции по изобретению, описанные выше или полученные способом, который рассматривался выше, представлены в виде порошков, но, возможно, они могут быть в форме, представляющей гранулы, шарики, цилиндры или сотовую структуру различных размеров.

Композиции по изобретению могут быть использованы как катализаторы или как основы для катализатора. Таким образом, изобретение касается также каталитических систем, содержащих композиции по изобретению. Для таких систем данные композиции могут быть применены на любой основе, обычно используемой в области катализа, т.е., в частности, на термически инертных основах. Такая основа может быть выбрана из глинозема, оксида титана, оксида церия, оксида циркония, кремнезема, шпинелей, цеолитов, силикатов, кристаллических фосфатов силикоалюминия, кристаллических фосфатов алюминия.

Кроме того, композиции могут быть использованы в каталитических системах, содержащих покрытие (wash coat) с каталитическими свойствами и на основе данных композиций, которое наносят на субстрат типа металлического или керамического монолита. Само покрытие может включать основу указанного выше типа. Это покрытие получают смешиванием композиции с основой для того, чтобы образовалась суспензия, которая далее может быть нанесена на субстрат.

Данные каталитические системы и, более конкретно, композиции по изобретению могут найти очень много применений. Они могут особенно подходить, а значит, использоваться в различных каталитических реакциях, таких как, например, дегидратация, гидросульфирование, гидродеазотирование, десульфирование, гидродесульфирование, дегидрогалогенирование, риформинг, конверсия с водяным паром, крекинг, гидрокрекинг, гидрогенизация, дегидрогенизация, изомеризации, диспропорционирование, оксихлорирование, дегидроциклизация углеводородов или других органических соединений, реакции окисления и/или восстановления, реакция Клауса, обработка выхлопных газов из двигателей внутреннего сгорания, деметаллизация, метанирование, shift конверсия, каталитическое окисление сажи, выпускаемой двигателями внутреннего сгорания, дизельными или бензиновыми, работающими при малом обогащении. Каталитические системы и композиции по изобретению, наконец, могут быть использованы как ловушки для NOx или для того, чтобы содействовать восстановлению NOx даже в окислительной среде.

В случае применений в катализе композиции по изобретению используются в сочетании с драгоценными металлами, являясь основой для этих металлов. Природа данных металлов и способ включения их в композиционные основы хорошо известны специалисту в данной области. Например, металлами могут быть платина, родий, палладий или иридий, и они могут быть, в частности, включены в композиции посредством пропитывания.

Среди упомянутых применений обработка выхлопных газов двигателей внутреннего сгорания (катализ досжигания в автомобиле) представляет собой особенно важное применение. Поэтому изобретение относится также к способу обработки выхлопных газов двигателей внутреннего сгорания, который отличается тем, что в качестве катализатора применяют каталитическую систему, описанную выше, или ранее описанную композицию по изобретению.

Далее приведены примеры.

В данных примерах величина степени восстановления определена в следующих условиях.

Степень восстановления

Степень восстановления церия определяют, проводя восстановление с температурным режимом на аппарате Ohkura Riken TP5000. Этот аппарат позволяет определить расход водорода композиции по изобретению в зависимости от температуры и сделать вывод о степени восстановления церия.

Точнее, водород используют как газ-восстановитель (объем 10%) в аргоне с расходом 30 мл/м. Экспериментальная схема состоит во взвешивании 200 мг образца в предварительно взвешенной таре. Далее образец вносят в кварцевую ячейку, содержащую кварцевую вату. Образец далее покрывают кварцевой ватой и помещают в печь аппарата для определения. Температурный режим следующий:

- окисление: подъем температуры до 500°С с помощью установки для подъема на 10°С/мин в атмосфере О2 объемом 5% в Не;

- выдерживание при постоянной температуре в течение 30 мин, затем охлаждение до 30°С;

- обработка при 30°С в атмосфере Ar в течение 20 мин;

- восстановление: подъем температуры до 900°С с помощью установки для подъема на 20°С/мин в атмосфере Н2 объемом 10% в Ar;

- калибровка;

- понижение температуры в атмосфере Ar от 900 до 30°С.

В процессе выполнения программы температурного режима температуру образца определяют с помощью термопары, установленной в кварцевой ячейке над образцом. Расход водорода на стадии восстановления вычисляют по калибровочной кривой изменения термической проводимости потока газа, измеряемой на выходе из ячейки детектором термической проводимости (TCD).

Степень восстановления рассчитывают по расходу водорода, измеренному при 30-900°С.

Примеры 1-11 касаются композиций по первому варианту осуществления изобретения.

Пример 1

Этот пример относится к композиции, состоящей из: 67% циркония, 15% церия, 2% лантана, 15% иттрия и 5% празеодима, причем этот состав выражен в процентном содержании по массе оксидов ZrO2, CeO2, La2O3, Y2O3 и Pr6O11.

В стакан с мешалкой вносят 237 мл нитрата циркония (265 г/л ZrO2), 59,1 мл нитрата церия (254 г/л CeO2, 6,6% суммарного количества церия в форме Се3+, остальное количество церия в форме Се4+ и 0,65 моль/л свободной кислотности), 4,4 мл нитрата лантана (456 г/л La2O3), 39,3 мл нитрата иттрия (382 г/л Y2O3) и 10 мл нитрата празеодима (500 г/л Pr6O11). Далее доливают дистиллированную воду, чтобы получить 1 л раствора нитратов.

В реактор с мешалкой вносят 225 мл раствора гидроксида аммония (12 моль/л) и доливают дистиллированную воду до общего объема, равного 1 л.

Раствор нитратов вводят в реактор в течение одного часа при постоянном перемешивании.

Полученную таким образом суспензию помещают в автоклав из нержавеющей стали, снабженный подвижной мешалкой. Температура реакционной смеси поддерживается равной 150°С в течение 2 часов при перемешивании.

К полученной таким образом суспензии добавляют 33 г лауриновой кислоты. Суспензию выдерживают при перемешивании 1 час.

Далее суспензию фильтруют на воронке Бюхнера, затем к отфильтрованному осадку добавляют аммиачной воды из расчета один объем маточных вод после фильтрации. Полученный продукт затем греют при 900°С в течение 4 часов в постоянном режиме.

Примеры 2-10

Поступают так же, как в Примере 1. Соотношения компонентов различных композиций и количество используемых реагентов, соответственно, приведены в нижеследующих Таблицах 1 и 2. В Примере 6 нагревание осуществляют при 150°С в течение 30 минут. В Примере 7 концентрация раствора нитрата гадолиния соответствует концентрации, равной 390 г/л Gd2O3. В Примере 8 концентрация раствора нитрата самария соответствует концентрации, равной 422 г/л Sm2O3. В Примере 10 концентрация нитрата неодима соответствует концентрации, равной 524 г/л Nd2O3. В Таблице 1 TR означает дополнительный редкоземельный элемент.

VCe означает объем используемого раствора нитрата церия

VLa означает объем используемого раствора нитрата лантана

VY означает объем используемого раствора нитрата иттрия

VTR означает объем используемого раствора нитрата дополнительного редкоземельного элемента

Vammoniaque означает объем используемого раствора гидроксида аммония

Все значения даны в мл.

Для определения термической стабильности композиции, полученные по способу, описанному в Примере 1, далее подвергают прокаливанию в атмосфере воздуха при различных температурах. Значения удельных поверхностей, определенные после термических обработок, приведены в Таблице 3. Значения выражены в м2/г.

После термической обработки в течение 10 часов при 1150°С в атмосфере воздуха проводят анализ рентгеновского излучения данных образцов. Анализы проводят в порошке с помощью дифрактометра Panalytical, снабженного мультиканальным детектором типа X'Celerator и монохроматором Kβ/Kα. Данные собраны за 20 минут, угол рассеяния находится в пределах между 2θ=10° и 2θ=95° с шагом 0,017 мм.

Приложенные фигуры представляют собой диаграммы рентгеновского излучения RX, полученные в результате данных анализов. Эти диаграммы неизменно указывают на единственную фазу с кубической симметрией (пики при 2θ=44,6 и 2θ=51,5 возникли из-за держателя образца).

Фиг.1 соответствует диаграмме рентгеновского излучения RX продукта из Примера 1. Измеренный параметр кристаллической ячейки равен 5,205 Е.

Фиг.2 соответствует диаграмме рентгеновского излучения RX продукта из Примера 5. Измеренный параметр кристаллической ячейки равен 5,269 Е.

Фиг.3 соответствует диаграмме рентгеновского излучения RX продукта из Примера 6. Измеренный параметр кристаллической ячейки равен 5,322 Е.

ПРИМЕР 11

Этот пример относится к композиции, содержащей 53% циркония, 20% церия, 4% лантана, 18% иттрия и 5% неодима, причем данный состав выражен в процентном содержании по массе оксидов ZrO2, CeO2, La2O3, Y2O3 и Nd2O3.

В стакан с мешалкой вносят 200 мл нитрата циркония (265 г/л ZrO2), 80 мл нитрата церия IY (254 г/л CeO2), 9 мл нитрата лантана (456 г/л La2O3), 48 мл нитрата иттрия (382 г/л Y2O3) и 10 мл нитрата неодима (500 г/л Nd2O3). Затем доливают дистиллированную воду, чтобы получить 1 литр раствора нитратов.

В реактор с мешалкой вносят 225 мл гидроксида аммония (12 моль/л) и затем доливают дистиллированной воды, чтобы получить общий объем, равный 1 литру.

Раствор нитратов вносят в реактор в течение одного часа при постоянном перемешивании.

Полученную таким образом суспензию помещают в автоклав из нержавеющей стали, снабженной подвижной мешалкой. Температура смеси поддерживают равной 150°С в течение 2 часов при перемешивании.

К полученной таким образом суспензии добавляют 33 грамма лауриновой кислоты. Суспензию выдерживают при перемешивании в течение 1 часа.

Затем суспензию фильтруют на воронке Бюхнера, далее к отфильтрованному осадку добавляют 1 объем аммиачной воды из маточных вод после фильтрации.

Полученный после фильтрации и промывки осадок затем прокаливают в атмосфере воздуха в течение 4 часов при 900°С.

Следующие примеры относятся к композициям согласно второму варианту осуществления изобретения.

Пример 12

Готовят такую же композицию и до стадии прокаливания поступают так же, как и в Примере 11.

Далее вначале проводят первое прокаливание в атмосфере азота при 1000°С в течение 4 час. После охлаждения до температуры окружающей среды проводят второе прокаливание в атмосфере воздуха при 700°С в течение 4 час.

В Таблицах 4 и 5 приведены значения степени восстановления композиций из Примеров 10, 11, 12 и 13 и удельной поверхности композиций 11-13.

Приведенные значения удельной поверхности были определены для продуктов, полученных по способу, описанному в примерах, и подвергнутых вторичному прокаливанию при температурах и с продолжительностями, указанными в таблицах.

Следует уточнить, что после прокаливания в течение 10 ч при 1150°С композиции из Примеров 11-13 представлены в форме чистой кристаллической фазы с кубической решеткой.

Видно, что композиции по второму варианту осуществления изобретения имеют заметно повышенную восстановительную способность при 900°С, при сохранении большой удельной поверхности при той же температуре, а также при более высоких температурах.

Настоящее изобретение относится к композиции катализатора или основы для катализатора, к способу ее получения и применению ее в катализе, в частности для обработки выхлопных газов двигателей внутреннего сгорания. Описана композиция по изобретению на основе оксида циркония с концентрацией, равной, по меньшей мере, 25 мас.%, содержит от 15 до 60 мас.% оксида церия, от 10 до 25 мас.% оксида иттрия, от 2 до 10 мас.% оксида лантана и от 2 до 15 мас.% оксида другого редкоземельного элемента; кроме того, композиция после прокаливания в течение 10 часов при 1150°С имеет удельную поверхность, равную, по меньшей мере, 15 м2/г, а также кристаллическую фазу с кубической решеткой. Композицию получают в результате образования смеси, содержащей соединения циркония, церия, иттрия, лантана и дополнительного редкоземельного элемента; выделения осадка из этой смеси с помощью основания; нагревания упомянутого осадка в водной среде; добавления к осадку поверхностно-активного вещества и прокаливания осадка. Данная композиция может быть использована в качестве катализатора. Технический эффект - получение композиции катализатора, обладающей одновременно высокой восстановительной способностью и стабильной удельной поверхностью. 5 н. и 18 з.п. ф-лы, 5 табл., 3 ил.

1. Композиция катализатора или основы для катализатора на основе оксидов циркония, церия и иттрия, отличающаяся тем, что она содержит, кроме того, оксид лантана и оксид дополнительного редкоземельного элемента, отличного от церия, лантана и иттрия, с концентрацией оксида циркония, равной, по меньшей мере, 25 мас.%, с концентрациями оксида церия, составляющими от 15 до 60 мас.%, оксида иттрия от 10 до 25 мас.%, оксида лантана от 2 до 10 мас.% и оксида дополнительного редкоземельного металла от 2 до 15 мас.%, причем композиция, кроме того, после прокаливания в течение 10 ч при 1150°С обладает удельной поверхностью, равной, по меньшей мере, 15 м2/г, и кристаллической фазой с кубической решеткой.

2. Композиция по п.1, отличающаяся тем, что дополнительный редкоземельный элемент выбран из неодима, празеодима, гадолиния и самария.

3. Композиция по п.1 или 2, отличающаяся тем, что суммарная концентрация оксидов иттрия, лантана и дополнительного редкоземельного элемента составляет максимум 30 мас.%.

4. Композиция по любому из пп.1 или 2, отличающаяся тем, что концентрация оксида циркония составляет, по меньшей мере, 40 мас.% и оксида церия не более 40 мас.%.

5. Композиция по любому из пп.1 или 2, отличающаяся тем, что концентрация оксида циркония составляет, по меньшей мере, 50 мас.% и оксида церия не более 25 мас.%.

6. Композиция по любому из пп.1 или 2, отличающаяся тем, что концентрация оксида циркония составляет, по меньшей мере, 50 мас.%, концентрация оксида церия составляет от 15 до 30 мас.%, оксида иттрия от 10 до 20 мас.% и оксида лантана от 2 до 5 мас.%.

7. Композиция по п.6, отличающаяся тем, что концентрация оксида иттрия составляет от 15 до 20 мас.%.

8. Композиция по любому из пп.1 или 2, отличающаяся тем, что удельная поверхность композиции после прокаливания в течение 4 ч при 1000°С равна, по меньшей мере, 30 м2/г.

9. Композиция по п.6, отличающаяся тем, что дополнительный редкоземельный элемент представляет собой празеодим или неодим, и что удельная поверхность композиции после прокаливания в течение 10 ч при 1150°С равна, по меньшей мере, 20 м2/г.

10. Композиция по любому из пп.1 или 2, отличающаяся тем, что удельная поверхность композиции после прокаливания в течение 4 ч при 900°С равна, по меньшей мере, 65 м2/г.

11. Композиция по п.6, отличающаяся тем, что дополнительный редкоземельный элемент представляет собой неодим или празеодим, и что удельная поверхность композиции после прокаливания в течение 4 ч при 1000°С составляет, по меньшей мере, 45 м2/г.

12. Композиция по любому из пп.1 или 2, отличающаяся тем, что удельная поверхность композиции после прокаливания в течение 10 ч при 1150°С составляет, по меньшей мере, 20 м2/г.

13. Композиция по п.7, отличающаяся тем, что удельная поверхность композиции после прокаливания в течение 10 ч при 1100°С составляет, по меньшей мере, 30 м2/г.

14. Композиция по любому из пп.1 или 2, отличающаяся тем, что степень ее восстановительной способности, определенная для композиции, прокаленной в течение 4 ч при 900°С, равна, по меньшей мере, 80%.

15. Композиция по любому из пп.1 или 2, отличающаяся тем, что степень ее восстановительной способности, определенная для композиции, прокаленной в течение 4 ч при 900°С, равна, по меньшей мере, 85%.

16. Композиция по любому из пп.1 или 2, отличающаяся тем, что степень ее восстановительной способности, определенная для композиции, прокаленной в течение 4 ч при 900°С, равна, по меньшей мере, 90%.

17. Способ получения композиции по любому из пп.1-13, отличающаяся тем, что он включает следующие стадии:

(а) готовят смесь, содержащую соединения циркония, церия, иттрия, лантана и дополнительного редкоземельного элемента;

(в) упомянутую смесь смешивают с соединением основного характера, в результате чего получают осадок;

(c) упомянутый осадок греют в водной среде;

(d) к осадку, полученному на предыдущей стадии, вносят добавку, выбранную из анионных поверхностно-активных веществ, неионных поверхностно-активных веществ, полиэтиленгликолей, карбоновых кислот и их солей и поверхностно-активных веществ типа карбоксиметилированных этоксилатов жирных спиртов;

(e) полученный таким образом осадок прокаливают.

18. Способ получения композиции по любому из пп.14-16, отличающийся тем, что он содержит следующие стадии:

(а') готовят смесь, содержащую соединения циркония, церия, иттрия, лантана и дополнительного редкоземельного элемента;

(в') упомянутую смесь смешивают с соединением основного характера, в результате чего получают осадок;

(с') упомянутый осадок греют в водной среде;

(d') к осадку, полученному на предыдущей стадии, вносят добавку, выбранную из анионных поверхностно-активных веществ, неионных поверхностно-активных веществ, полиэтиленгликолей, карбоновых кислот и их солей и поверхностно-активных веществ типа карбоксиметилированных этоксилатов жирных спиртов;

(е') проводят первое прокаливание полученного таким образом осадка в атмосфере инертного газа или под вакуумом, затем второе прокаливание в окислительной среде.

19. Способ по п.17 или 18, отличающийся тем, что в качестве соединений циркония, церия, иттрия, лантана и дополнительного редкоземельного элемента используют соединение из нитратов, сульфатов, ацетатов, хлоридов, цериево-аммиачных нитратов.

20. Способ по любому из пп.17 или 18, отличающийся тем, что нагревание осадка на стадии (с) или (с') проводят при температуре, равной, по меньшей мере, 100°С.

21. Способ по любому из пп.17 или 18, отличающийся тем, что перед прокаливанием осадок со стадии (d) или (d') промывают.

22. Каталитическая система, отличающаяся тем, что она содержит покрытие на основе композиции по любому из пп.1-16 на субстрате типа металлического или керамического монолита.

23. Способ обработки выхлопных газов двигателей внутреннего сгорания, отличающийся тем, что в качестве катализатора используют каталитическую систему по п.22 или композицию по любому из пп.1-16.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ сушки угольной массы | 2022 |

|

RU2793161C1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| US 6387338 B1, 14.05.1998 | |||

| Преобразователь угол-код | 1979 |

|

SU842900A1 |

| RU 2004116469 C1, 10.04.2005. | |||

Авторы

Даты

2010-09-10—Публикация

2007-02-13—Подача