Область техники, к которой относится изобретение

Данное изобретение относится к установке трубчатых оболочек, в частности термоусаживаемых трубчатых оболочек на перемещающиеся изделия, изделия с надетыми оболочками затем проходят через усадочную печь.

Уровень техники

Для установки термоусаживаемых трубчатых оболочек на перемещающиеся изделия обычно применяется технология, при которой трубчатые оболочки отрезаются от непрерывной оболочки, которая проходит через формообразующее устройство, раскрывающее оболочку, данное формообразующее устройство удерживается в плавающем состоянии за счет совместной работы внешних колес и опорных колес с параллельными осями, установленными на формообразующем устройстве, внешние колеса предназначены для перемещения оболочки вдоль формообразующего устройства (которое обычно установлено вертикально) к отрезному приспособлению и далее. Другие колеса обычно устанавливают после отрезного приспособления для надевания отрезанного сегмента оболочки на изделие, которое перемещается в позицию, расположенную по вертикали под формообразующим устройством.

Таким образом, в большинстве используемых технологий имеются первые внешние колеса для продвижения оболочки на формообразующее устройство и вторые внешние колеса, предназначенные для надевания отрезанных сегментов оболочки на указанные изделия. Все внешние колеса обычно приводятся от электродвигателя, а способ их привода от электродвигателя определяет различные типы компоновки.

Так, предлагались варианты, в которых первые и вторые колеса приводятся от электродвигателя совершенно независимо для того, чтобы обеспечить вращение вторых колес со значительно большей скоростью, чем первых, таким образом, обеспечивая более быстрое вертикальное падение отрезанного сегмента оболочки на рассматриваемое изделие, как описано в документе ЕР-А-0-109105. В другом документе ЕР-А-0-000851 вращательный привод первых и вторых колес синхронизирован.

Тем не менее, было обнаружено, что вышеупомянутые технологии накладывают ограничения на производительность, поскольку при достижении высоких значений производительности было обнаружено, что оболочки часто неправильно устанавливаются на изделия, в особенности когда они представляют собой трубчатые оболочки значительной длины.

В последнее время было внесено важное усовершенствование за счет технологии, в которой применяется синхронное управление электродвигателями, осуществляемое посредством обычного электронного программирующего устройства, которое непрерывно отслеживает изменения скорости с целью управления отделением каждого сегмента оболочки, указанное программируемое устройство содержит, по меньшей мере, одну управляющую плату, которая взаимодействует с прилегающим цифровым преобразователем, установленным на конце вала, который приводится во вращение центральным электродвигателем с коробкой скоростей. Это продемонстрировано в документе WO-A-99/59871 на имя данного заявителя. В соответствии с этой технологией синхронизация позволяет обеспечить более высокую производительность, чем ранее, причем для трубчатых оболочек, диаметр которых чуть больше максимального диаметра изделий.

Тем не менее, существует большая потребность в еще более высокой производительности, обычно достигающей величины 300-600 циклов в минуту;

В связи с этим предпочтительным является применение дополнительно усовершенствованных машин, в которых изделия не продвигаются последовательно одно за другим и система цифрового преобразования сигнала не устанавливается на конце вала, приводимого во вращение центральным электродвигателем с коробкой скоростей (как описано в вышеупомянутом документе WO-A-99/59871), а вместо этого применяется общее электронное программируемое устройство с виртуальным валом для управления всеми электродвигателями, в котором инструкция на выталкивание отрезанного сегмента оболочки выдается датчиком при прохождении мимо него перемещаемого изделия.

Параллельно со стремлением к достижению более высокой производительности существует тенденция применения оболочек, выполненных из термоусаживаемой пленки, которая имеет все более малую толщину. Следует учесть, что при обычных технологиях, как правило, применялись термоусаживаемые пленки толщиной порядка 50 мкм, в то время как в настоящее время желательно применение термоусаживаемых пластмасс меньшей толщины, т.е. толщиной по возможности не более 25 мкм, которые также имеют меньшую плотность.

Таким образом, вышеупомянутые требования существенно усложняют создание устройств для установки трубчатых оболочек, при этом можно отметить один тип технической проблемы, решение которой становится все более и более затруднительным, она относится к процессу отрезания оболочки при ее неподвижном удержании на формообразующем устройстве для раскрытия оболочки.

В традиционно применяемом отрезном приспособлении используется, по меньшей мере, одно лезвие, вращающееся вокруг формообразующего устройства на одном уровне с глубокой канавкой в формообразующем устройстве, данная канавка связана с соединительным элементом, объединяющим две составные части формообразующего устройства, одно или каждое лезвие периодически поворачивается между убранным положением и режущим положением посредством приспособления на основе системы с кулачком кольцевого типа, в которой колесо, связанное с единственным или каждым лезвием пробегает по профилю кулачка, определяемому в пределах угла 360° соосными направляющими неподвижного кольца. Было обнаружено, что подобная конструкция становится непрактичной при высокой производительности и что быстрый износ колес очень трудно поддается контролю. В качестве примера одна такая конструкция показана на фиг.2.

Кроме того, при резании режущая кромка лезвия взаимодействует со стенкой оболочки на уровне вышеупомянутой канавки формообразующего устройства и развивает существенное усилие для прохождения через стенку оболочки. Было обнаружено, что под влиянием этой радиальной силы края прорези проталкиваются назад в вышеупомянутую канавку, вызывая образование отрезанной кромки, которая не является идеально ровной, а имеет неровный край, а также создается опасность образования зазубрин на оболочке, которые обязательно нарушат нормальный процесс продвижения оболочки и сбрасываемого отрезанного сегмента. Этот отрицательный эффект, заключающийся в проталкивании стенки оболочки назад при ее разрезании, проявляется еще более резко при использовании трубчатых оболочек, выполненных из термоусаживаемой пленки малой толщины и низкой плотности.

Текущий уровень техники, более конкретно, относящейся к системам для отрезания непрерывной оболочки в машинах для установки трубчатых оболочек на перемещающиеся изделия, также проиллюстрирован в документах, упоминаемых ниже.

Документ US-A-5566527 описывает отрезную систему, лезвие ножа которой установлено на поворотном столе и взаимодействует со стенкой оболочки только в радиальном направлении.

В документе DE-A-29716624 показана отрезная система с множеством расположенных в одной плоскости лезвий, которые приводятся индивидуально посредством пневматических приспособлений. Каждая стенка оболочки вводится в контакт с каждым лезвием за счет приложения радиальной силы с целью перемещения через лезвие.

Документ WO-A-2008/076718 описывает две различные отрезные системы, одна из которых имеет поворотный стол, а другая - систему совмещенных колец, в которой за счет разных величин поворота осуществляется воздействие на палец для привода каждого поворотного лезвия, при этом стенка оболочки вводится в контакт с каждым лезвием только в радиальном направлении, благодаря чему достигается получение существенной режущей силы на указанной стенке. Описание установки, аналогичной вышеупомянутой системе, обладающей теми же недостатками, можно найти в документе ЕР-А-1797984.

Раскрытие изобретения

Задачей изобретения является создание устройства для установки трубчатых оболочек на перемещающиеся изделия, которое не имеет вышеупомянутых недостатков и ограничений, связанных с техническими проблемами, изложенными выше, относящимися к процессу разрезания неподвижной оболочки на формообразующем устройстве, раскрывающем оболочку.

Другой задачей изобретения является создание устройства для установки трубчатых оболочек, конструкция которого позволяет обеспечить очень высокую производительность, составляющую по возможности 600 циклов в минуту, даже для непрерывных оболочек, выполненных из пленок малой толщины, например, по возможности 25 мкм, и малой плотности, в частности имеющих относительную плотность менее 1.

Вышеупомянутая проблема решается в соответствии с изобретением посредством устройства для установки трубчатых оболочек на перемещающиеся изделия, указанные трубчатые оболочки отрезаются от непрерывной оболочки, идущей через формообразующее устройство, раскрывающее оболочку до отрезного приспособления и после него, формообразующее устройство имеет центральную ось и удерживается в плавающем состоянии между первыми внешними колесами и опорными колесами с параллельными осями, установленными на указанном формообразующем устройстве до отрезного приспособления и после него, вторые внешние колеса установлены после отрезного приспособления для выталкивания каждого отрезанного сегмента на изделие, расположенное вертикально под формообразующим устройством, в результате прохождения каждого изделия мимо датчика, отрезное приспособление содержит, по меньшей мере, одно лезвие, установленное на суппорте, который выполнен с возможностью поворота вокруг формообразующего устройства, единственное или каждое лезвие выполнено с возможностью поворота относительно оси на указанном поворотном суппорте, оставаясь в плоскости, которая по существу перпендикулярна оси формообразующего устройства, расположено напротив канавки указанного формообразующего устройства и периодически перемещается между убранным положением и режущим положением, в котором оно частично заходит в указанную канавку формообразующего устройства, указанное устройство характеризуется тем, что периодический поворот каждого лезвия между убранным положением и режущим положением обеспечивается посредством кулачковой системы за счет разницы во вращении двух совмещенных поворотных колец, образующих суппорт для указанного лезвия, одно из колец представляет собой кулачковый профиль, параллельный плоскости резания и расположенный под наклоном, в котором скользит кулачок, вращение которого ограничено креплением лезвия через штифт, параллельный общей оси колец и установленный на другом кольце с возможностью вращения, а также тем, что единственное или каждое лезвие имеет свободный край, который предназначен для прокалывания стенки оболочки и разрезания указанной стенки за счет приложения к ней силы (F), которая направлена наружу в радиальном направлении.

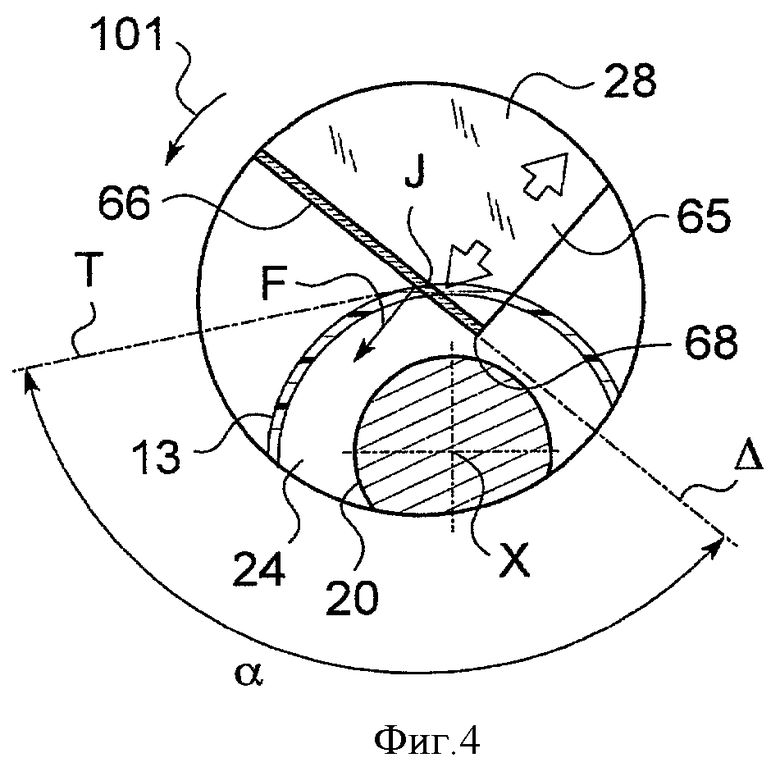

С этой целью предусматривается установка единственного или каждого лезвия таким образом, что его край разрезает стенку оболочки, одновременно сохраняя такую ориентацию, при которой касательная к режущей кромке образует угол (α) с касательной к стенке оболочки в направлении вращения суппорта указанного лезвия, данный угол (α) составляет менее 90°. Более конкретно угол (α) между двумя касательными выбирается близким к 75°.

Таким образом, вышеупомянутые особенности позволяют гарантировать, что стенка оболочки сначала протыкается, а затем разрезается при одновременном растягивании наружу в радиальном направлении без какого-либо риска того, что края разреза будут вытолкнуты к оси формообразующего устройства, причем это выполняется и при максимальной производительности, и для стенок оболочек очень малой толщины.

В одном варианте выполнения изобретения свободный край единственного или каждого лезвия выполнен в форме загнутого зубца. При данных обстоятельствах предпочтительно, чтобы выполненный в форме загнутого зубца свободный край единственного или каждого лезвия представлял режущую кромку в форме вогнутой дуги, идущей до края указанного лезвия, а другая его кромка была выполнена в форме выпуклой дуги.

В другом предпочтительном варианте выполнения изобретения свободный край единственного или каждого лезвия представляет режущую кромку, которая является прямолинейной и идет в направлении, которое определяет касательную к режущей кромке.

Также предпочтительно, чтобы единственное или каждое лезвие крепилось к держателю лезвия при помощи индивидуального быстросъемного крепежного приспособления. В частности, индивидуальное быстросъемное крепежное приспособление содержит передвигаемую планку, которая перемещается над лезвием с целью его фиксации или освобождения указанного лезвия для обеспечения его снятия.

Суппорт выполнен с возможностью установки на нем множества лезвий, которые распределены под разными углами и установлены с возможностью поворота в общей плоскости.

Предпочтительным является то, что периодически поворачивающиеся лезвия установлены таким образом, что глубина проникновения их свободных краев в канавку формообразующего устройства является достаточной для обеспечения прохода лезвий через стенку оболочки и, в частности, составляет примерно 2-3 мм.

Краткое описание чертежей

Настоящее изобретение поясняется чертежами, на которых представлено следующее:

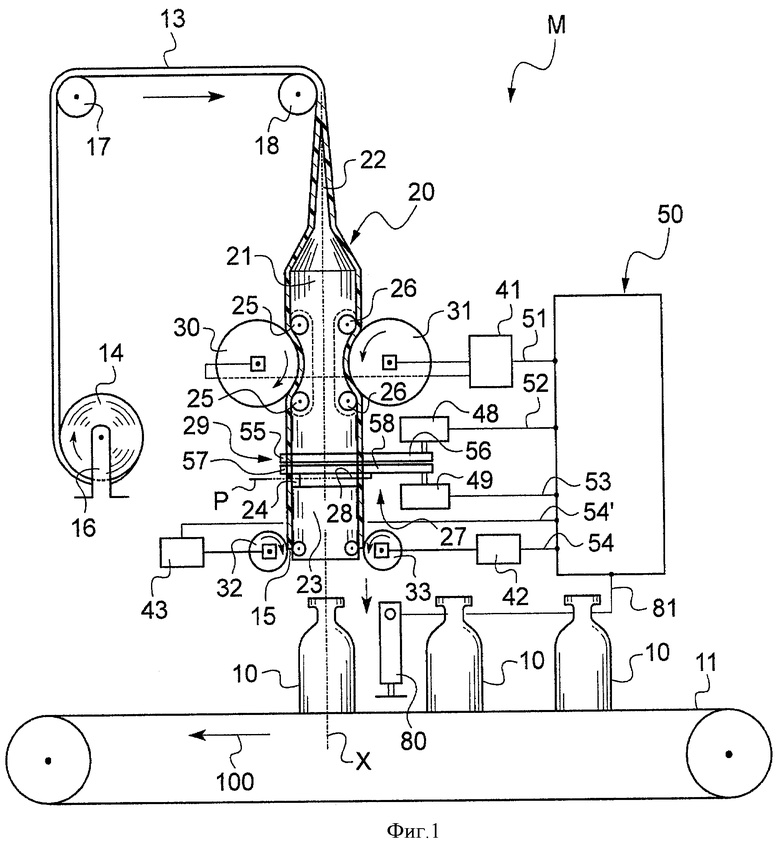

фиг.1 - устройство для установки трубчатых оболочек в соответствии с изобретением с различными приспособлениями для приведения во вращение колес, которые взаимодействуют с оболочкой, проходящей над формообразующим устройством, здесь вертикальная ось показана условно, и с отрезанным сегментом оболочки;

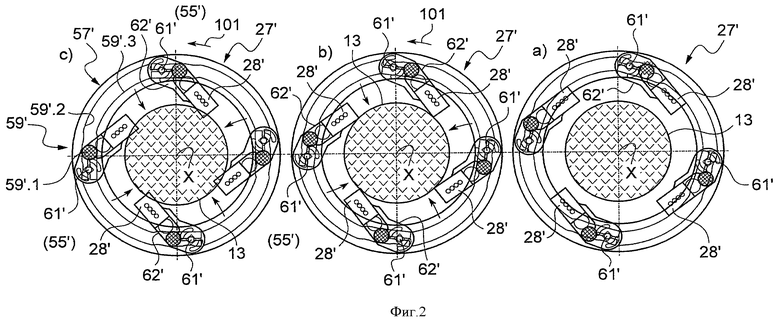

фиг.2 - вид снизу, на котором показаны отрезные приспособления и их поворотные суппорты, переменное вращение которых обеспечивается при помощи системы с кулачком кольцевого типа, в соответствии с текущим уровнем техники, на котором соответственно на фиг.2a - отрезные лезвия показаны в убранном положении, на фиг.2b - в положении прокалывания стенки оболочки, а на фиг.2c - в положении разрезания указанной стенки;

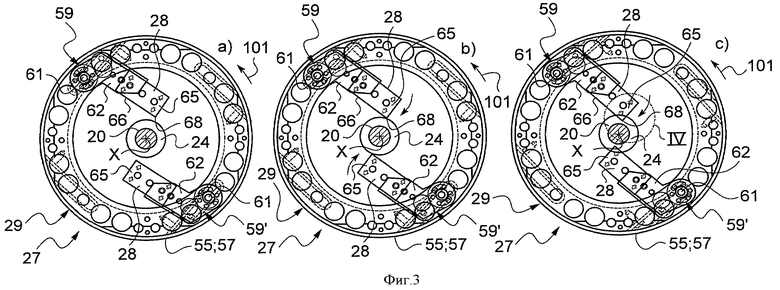

фиг.3 с выноской IV, более детально показанной на фиг.4, - вид, аналогичный виду на фиг.2, с аналогичной компоновкой отрезных приспособлений, которые установлены в устройстве для установки трубчатых оболочек того же типа, что и устройство согласно настоящему изобретению, с возможностью периодического поворота, обеспечиваемого кулачковой системой, связанной с двумя совмещенными поворотными кольцами;

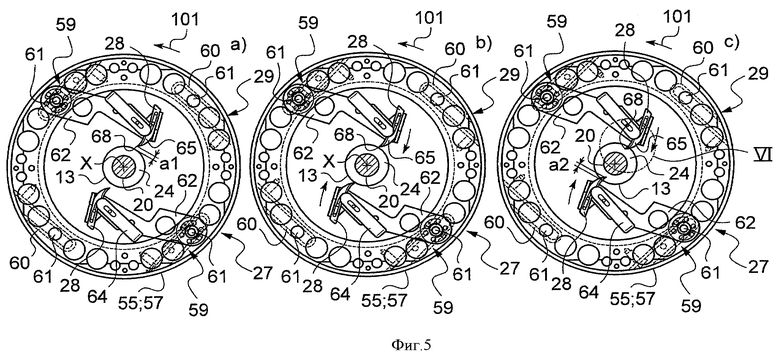

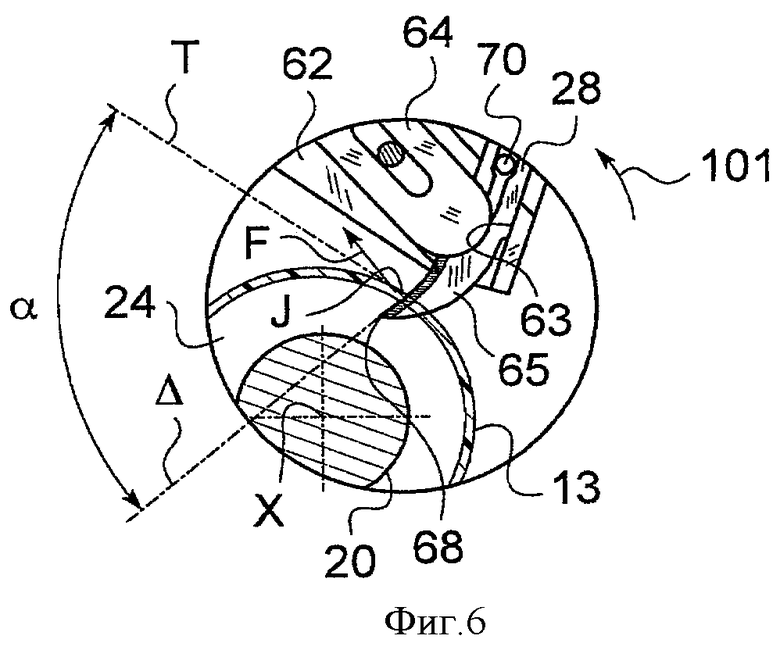

фиг.5 с выноской VI, показанной в увеличенном масштабе на фиг.6, - устройство для установки трубчатых оболочек в соответствии с изобретением, которое имеет особую компоновку лезвия (в данном случае со свободным концом в форме загнутого зубца) и оказывает направленное наружу растягивающее воздействие на стенку оболочки при разрезании за счет соответствующего подбора свободного края, который имеет форму загнутого зубца;

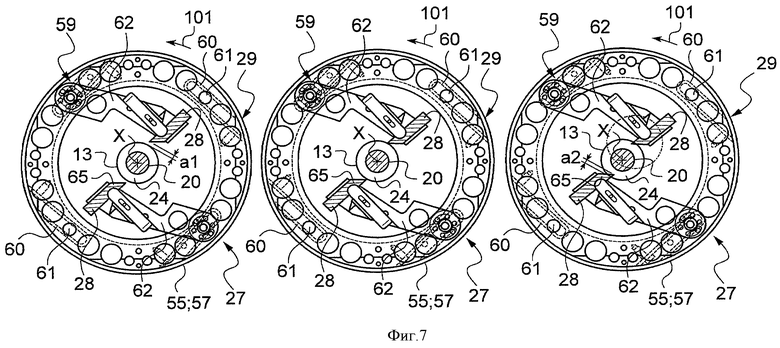

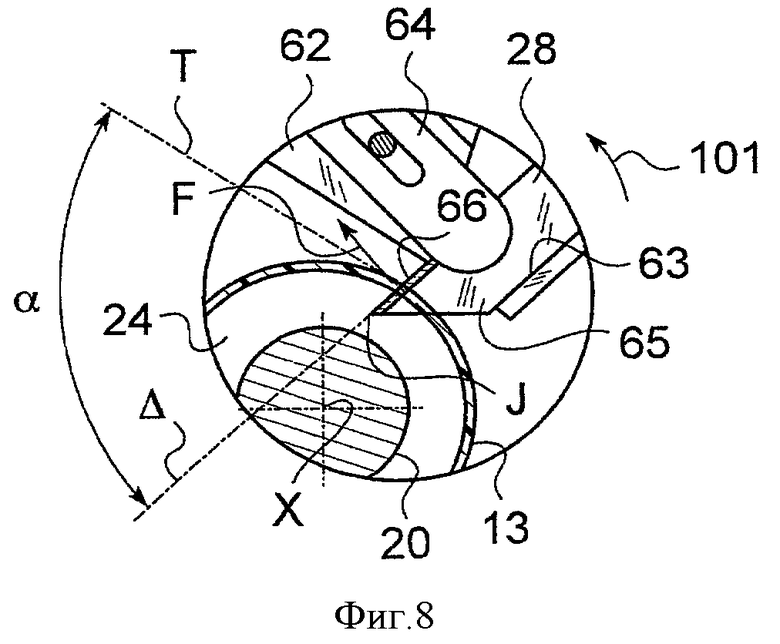

фиг.7 с выноской VIII, показанной в увеличенном масштабе на фиг.8, - вариант, обеспечивающий такое же растягивающее воздействие, что и описанный выше, но в котором лезвие имеет прямую режущую кромку;

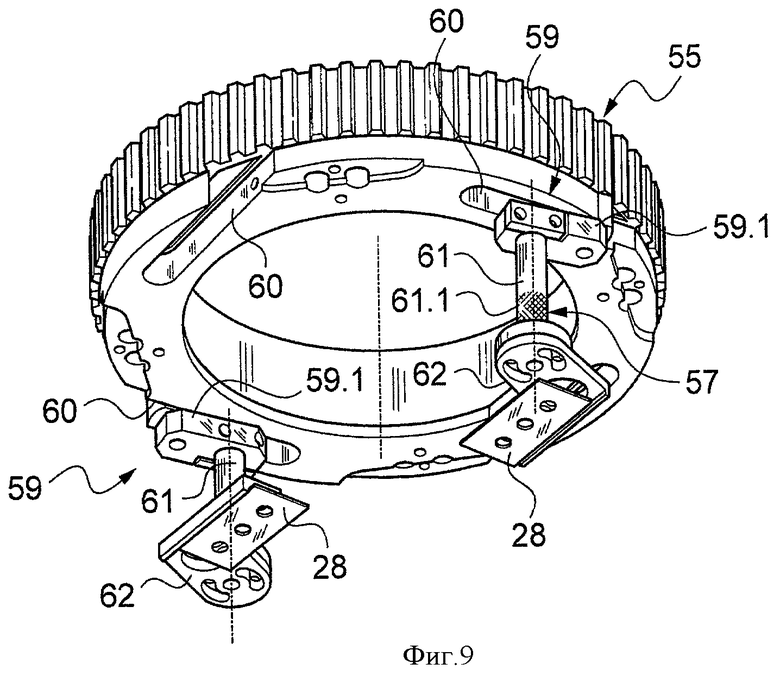

фиг.9 - пространственный вид верхнего опорного кольца отрезного приспособления, на котором более четко показан соответствующий кулачковый механизм;

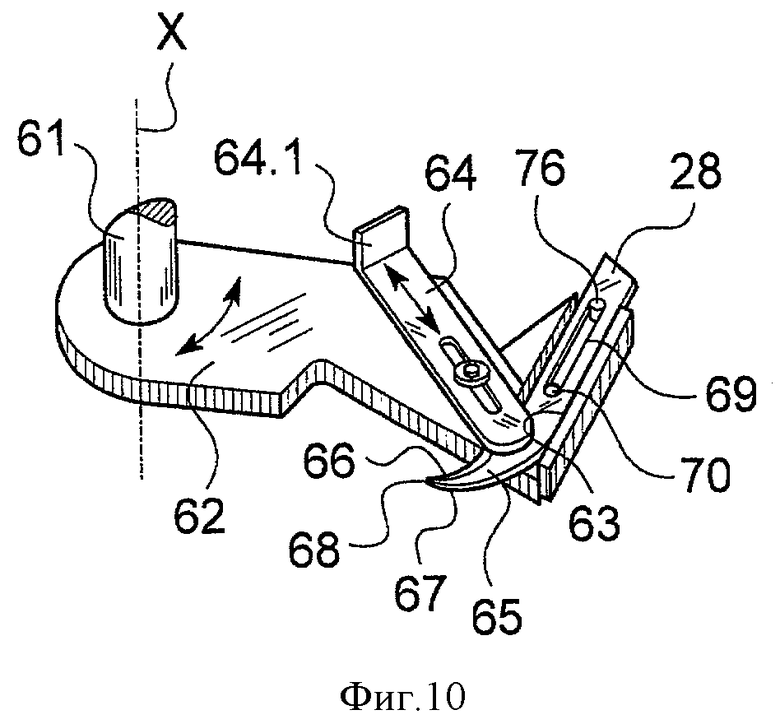

фиг.10 - пространственный вид режущего лезвия, свободный край которого имеет форму загнутого зубца, и держателя лезвия, а также его индивидуального быстросъемного крепежного приспособления;

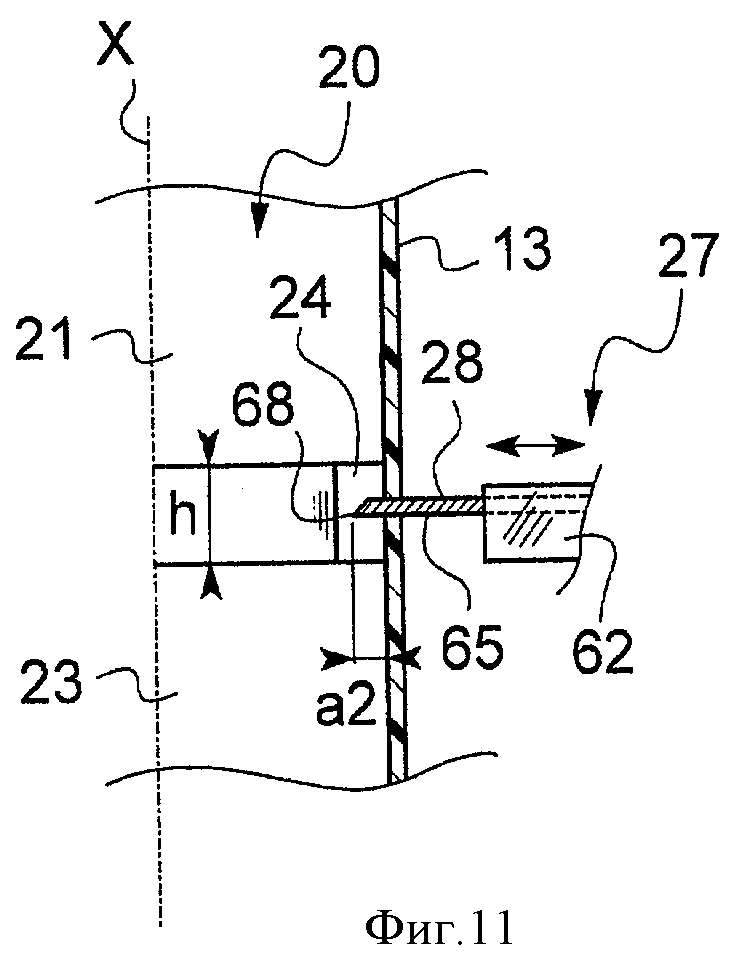

фиг.11 - вид в сечении в вертикальной плоскости, демонстрирующий проникновение режущего лезвия в канавку формообразующего устройства в процессе разрезания.

Осуществление изобретения

На фиг.1 показана машина для установки трубчатых оболочек, обозначенная М, устанавливающая трубчатые оболочки на перемещающиеся изделия и скомпонованная в соответствии с изобретением.

Машина М для установки трубчатых оболочек имеет определенное число элементов общих с машиной для установки трубчатых оболочек, описанной в вышеупомянутом документе WO-A-99/59871 на имя данного заявителя. В связи с этим для общих элементов приводится краткое описание, а их более подробное описание можно найти в вышеупомянутом документе.

Изделия 10, представленные здесь в виде бутылок, перемещаются на ленте 11 конвейера в направлении, обозначенном цифрой 100, при этом перемещение ленты конвейера обеспечивается соответствующими приспособлениями, которые условно не показаны.

Плоская оболочка 13 из термоусаживаемой пластмассы подается с катушки 14, установленной с возможностью вращения на элементе конструкции 16, указанная оболочка проходит через два направляющих ролика 17 и 18 к формообразующему устройству 20 для раскрытия оболочки. Формообразующее устройство 20, раскрывающее оболочку, которое в данном случае имеет вертикальную ось X, содержит верхний центральный участок 21, заканчивающийся плоским участком 22 для постепенного раскрытия непрерывной оболочки 13, перемещаемой к указанному формообразующему устройству. Формообразующее устройство 20, раскрывающее оболочку, также имеет нижний участок 23, в который переходит верхний центральный участок 21, а между ними выполнена канавка 24.

Отрезные приспособления 27, содержащие, по меньшей мере, одно подвижное лезвие 28, установлены на поворотном суппорте 29, установленном на одном уровне с канавкой 24 для разрезания оболочки по заданной команде, разрезание производится по окружности в плоскости P, которая перпендикулярна оси Х формообразующего устройства, т.е. в данном случае по существу является горизонтальной.

Формообразующее устройство 20 является устройством плавающего типа, удерживаемым за счет взаимодействующих между собой первых внешних колес 30 и 31 и опорных колес 25 и 26 с параллельными осями, которые установлены на указанном формообразующем устройстве.

Непрерывная оболочка 13, таким образом, раскрывается постепенно на верхнем участке 21 формообразующего устройства 20 и проходит между колесом 30 и опорными колесами 25, а также между колесом 31 и опорными колесами 26 соответственно, колеса 30 и 31, таким образом, служат как для обеспечения плавающей опоры формообразующего устройства 20, так и, в силу того, что они приводятся от электродвигателя, для выполнения функции продвижения непрерывной оболочки 13 вдоль указанного формообразующего устройства.

Вторые внешние колеса 32 и 33 установлены после отрезных приспособлений 27 для проталкивания каждого отрезанного сегмента оболочки, обозначенного позицией 15, на изделие 10, расположенное вертикально под формообразующим устройством 20, в результате того, что указанное изделие проходит мимо датчика 80.

Схематично показан электродвигатель 41, который применяется для привода пары продвигающих оболочку колес 30 и 31, также показаны два электродвигателя 42 и 43, приводящие колеса 32, 33, которые проталкивают отрезанные сегменты оболочки.

Отрезные приспособления 27 установлены на поворотном суппорте 29, который образован двумя совмещенными кольцами 55 и 57, которые приводятся во вращение с разными скоростями, за счет чего через специальную кулачковую систему, более подробное описание которой приводится ниже, оказывают воздействие, вызывающее периодический поворот режущего лезвия (режущих лезвий) 28 между убранным положением и режущим положением. Два совмещенных кольца 55 и 57 приводятся через ремни 56 и 58 от двух электродвигателей 48 и 49.

Вышеупомянутые электродвигатели 41, 42, 43, 48 и 49 соединены через соответствующие электрические линии 51, 52, 53, 54 и 54' и через общее электронное программируемое устройство 50 с виртуальным валом. Датчик 80, который фиксирует прохождение мимо него каждого перемещаемого изделия 10, соединен через линию 81 с общим электронным программируемым устройством 50 специально для передачи сигнала, который выдает команду на приведение в действие электродвигателей 42 и 43, задействованных в проталкивании отрезанного сегмента оболочки на изделие 10, расположенное вертикально под формообразующим устройством 20. Общая синхронизация обеспечивается при помощи общего электронного программируемого устройства 50 с виртуальным валом, которое содержит, по меньшей мере, одну электронную управляющую плату 55 с множеством команд, которая подсоединена к вышеупомянутым управляющим линиям 51, 52, 53, 54 и 54'.

Далее следует более подробное описание устройства отрезных приспособлений 27 для разрезания стенки оболочки 13 в канавке 24 формообразующего устройства 20, этот разрезающий ход осуществляется сразу после остановки перемещения вперед оболочки и непосредственно перед проталкиванием отрезанного сегмента 15.

Для лучшего пояснения способа работы отрезных приспособлений, применяемых в устройстве для установки трубчатых оболочек в соответствии с изобретением, нижеприводимое описание начинается с описания конструкции традиционного типа со ссылкой на фиг.2.

Отрезное приспособление 27' состоит из множества (в данном случае из четырех) бритвенных лезвий 28', установленных с возможностью поворота в общей плоскости, которая является плоскостью разрезания. Каждое лезвие 28' установлено на держателе 62' лезвия, имеющем ось 61', который установлен с возможностью поворота на поворотном кольце 55', и лезвия 28' периодически поворачиваются синхронно на одинаковую величину между убранным положением и режущим положением.

Периодический поворот каждого лезвия 28' между убранным положением и режущим положением обеспечивается посредством кулачковой системы 59 кольцевого типа, в которой колесо 59'.1, связанное с держателем 62' каждого лезвия 28', перемещается вдоль кулачкового профиля, определенного в пределах 360° соосными направляющими 59'.2 и 59'.3 неподвижного кольца 57'. На фиг 2a четыре лезвия 28' находятся в убранном положении. На фиг.2b и 2c вращение поворотного кольца 55' в направлении 101 захватывает колеса 59.1, а его перемещение вдоль кольцевого кулачкового профиля вызывает поворот указанных колес и вызывает поворот связанных с ними держателей 62' лезвий. Как было упомянуто выше, подобная конструкция не подходит для случая очень высокой производительности, а износ колес 59'.1 происходит быстро и сложно поддается контролю.

Изобретение позволяет снять это ограничение за счет обеспечения периодического поворота каждого лезвия 28 между убранным положением и режущим положением под действием кулачковой системы 29 за счет разницы в скоростях вращения двух совмещенных вращающихся колец 55 и 57, которые образуют суппорт указанного лезвия, одно из этих колец (в данном случае верхнее кольцо 55) имеет прямолинейный кулачковый профиль 60, параллельный плоскости резания Р и проходящий под углом, в котором перемещается продолговатый кулачок 59.1, вращение которого ограничивается держателем 62 посредством штифта 61, параллельного оси X, которая является общей для колец 55 и 57, и установленного с возможностью поворота на другом поворотном кольце 57.

Суппорт отрезных приспособлений, таким образом, образован двумя совмещенными поворотными кольцами 55 и 57, которые приводятся во вращение относительно оси X (стрелка 101), с переменным сдвигом фаз между этими двумя кольцами, формируя перемещение держателей 62 лезвия посредством кулачковой системы 59, которая соединена со штифтом 61, который связан с соответствующим скользящим кулачком 29.1, перемещающимся вдоль кулачкового профиля 60, выполненного в верхнем кольце 55. Эта конструкция более подробно приведена на местном виде фиг.9, где другое кольцо 57 условно не показано, заштрихованная область 61.1 штифта 61 здесь обозначает указанное другое кольцо 57, его участок, где указанный штифт установлен с возможностью поворота на указанном кольце. Кольцо 57, таким образом, практически идентично кольцу 55, но не имеет четырех наклонных и прямолинейных кулачковых профилей 60.

На фиг.3 показана отрезная система традиционного типа, которая подходит для встраивания в устройство для установки трубчатых оболочек вышеописанного типа, на фиг.3a показаны два лезвия 28 в убранном положении, т.е. конец 68 края лезвия 65 находится на расстоянии (например, 3 мм) от стенки оболочки 13 напротив канавки 24 формообразующего устройства 20.

На фиг.3b конец 68 каждого лезвия 28 входит в контакт со стенкой оболочки 13 для прокалывания указанной стенки.

На фиг.3c каждое лезвие 28 находится в режущем положении.

На фиг.4 показана передняя точка J лезвия 28, которое в данном примере имеет режущую кромку 66, которая является прямолинейной. Угол ориентации лезвия 28 специально подобран таким образом, что в указанной точке J касательная (полупрямая A) к режущей кромке лезвия образует угол α с касательной (полупрямой T) к стенке оболочки 13 в направлении вращения 101, данный угол α является тупым и в частности составляет примерно 130°. Это показывает, что лезвие 28 прикладывает силу F к стенке оболочки 13 в точке J, данная сила направлена внутрь канавки 24, что, следовательно, демонстрирует эффект возникновения неблагоприятной радиальной силы, упомянутый выше.

Для исправления этого в изобретении предлагается решение, обеспечивающее более хорошие характеристики, описанное в двух вариантах выполнения, приводимых в качестве не ограничивающих примеров и показанных соответственно на фиг.5, 6 и 10 и на фиг.7 и 8, в котором каждое лезвие 28 имеет свободный край 65, предназначенный для прокалывания стенки оболочки 13 и разрезания указанной стенки при прикладывании к ней силы F, направленной наружу в радиальном направлении.

Таким образом, конструкция свободного края каждого лезвия 28 такова, что стенка оболочки 13 сначала прокалывается, а затем разрезается при одновременном растягивании в радиальном направлении наружу при повороте суппорта лезвий вокруг оси Х формообразующего устройства 20, таким образом, предотвращается проталкивание каждого края разреза в канавку 24, сопряженное с вышеупомянутыми недостатками технологий известного уровня техники.

Первый способ выполнения этих двух функций разрезания и растягивания разрезаемой стенки в радиальном направлении наружу заключается в придании свободному краю, обозначенному позицией 65, единственного или каждого лезвия 28 формы загнутого зубца, как это показано на фиг.5, 6 и 10.

Эта форма загнутого зубца отчетливо показана на фиг.6 и 10, на которых видно, что выполненный в форме загнутого зубца свободный край 65 имеет режущую кромку 66 в форме вогнутой дуги, идущий к концу 68 лезвия и имеет противоположную кромку 67 (не острую), которая выполнена в форме выгнутой дуги. Каждое лезвие 28 установлено на держателе 62 лезвия и удерживается в направляющей 63, связанной с указанным держателем лезвия клиньями 70 держателя лезвия, входящими в продолговатую прорезь 69 лезвия 28. Каждое лезвие 28, таким образом, может поворачиваться относительно оси X1, которая параллельна оси X формообразующего устройства, периодическое вращательное перемещение лезвия 28 осуществляется между задним или убранным положением, в котором конец 68 не находится в контакте со стенкой оболочки 13 и режущим положением, в котором указанный конец 68 прошел сквозь стенку оболочки для разрезания и слегка углубился в соответствующую канавку 24 формообразующего устройства 20.

На фиг.10 показано, что лезвие 28 закреплено на держателе лезвия 62 при помощи быстросъемного крепежного приспособления, в данном случае образованного скользящей планкой 64, которая проходит над лезвием 28 с целью его удержания или освобождения указанного лезвия для обеспечения его снятия. На фиг.10 эта скользящая планка показана в удерживающем положении, и достаточно воздействия рукой на выступающий язычок 64.1 указанной планки для оттягивания ее назад и получения доступа к лезвию 28 для его снятия.

Как более отчетливо показано на фиг.6, лезвие 28 установлено таким образом, что его загнутый край 65 прорезает стенку оболочки 13, при этом сохраняя такую ориентацию, что в передней точке J вышеупомянутые касательные T и Δ образуют между собой угол α меньший 90°, например, близкий к 75°, как показано на чертеже. Сила F, прикладываемая к стенке оболочки в точке J, следовательно, направлена наружу от канавки 24 формообразующего устройства 20, благодаря чему возникает явление растягивания, которое предотвращает попадание стенки оболочки в указанную канавку.

Другой способ осуществления двух функций разрезания стенки и оттягивания стенки в радиальном направлении наружу состоит в обеспечении для свободного края 65 каждого лезвия 28 режущей кромки 66, которая является прямолинейной, проходит в направлении, определяющем касательную Δ к режущей кромке, и в обеспечении того, что лезвие занимает направление, которое изменяется (например, за счет изменения направления направляющей 63 держателя 62 лезвия) таким образом, чтобы сохранять угол α, который составляет менее 90°, например лежащий в диапазоне 60°-80°, в отличие от конструкции, показанной на фиг.3 и 4, где режущая кромка 66 является прямолинейной, но угол α является тупым.

На фиг.7 и 8 сохранены те же обозначения и показано (см. фиг.8), что сила F, приложенная в точке J, направлена наружу.

Как показано на фиг.11, поворот лезвия 28 подобран таким образом, что величина проникновения свободного края 65 указанного лезвия в канавку 24 формообразующего устройства 20 является достаточной только для того, чтобы обеспечить прохождение через стенку оболочки 13. Эта величина проникновения, которая обозначена параметром а2, составляет, например, примерно 2-3 мм и, следовательно, близка к разделяющему расстоянию a1, когда лезвие 28 находится в убранном положении (фиг.5 и 7a). Тем не менее, подбор данной величины проникновения следует производить осторожно, для обеспечения двух эффектов: одновременное прокалывание стенки оболочки и оттягивание ее в направлении наружу. На практике величина проникновения должна быть не более примерно 3 мм, поскольку в противном случае становится затруднительным создание требуемой растягивающей силы F.

Таким образом, в контексте данного изобретения разработан суппорт, который состоит из двух совмещенных поворотных колец 55 и 57, которые приводятся во вращение относительно оси Х соответствующими ремнями 56 и 58, которые соединены с выходными валами вышеупомянутых приводных электродвигателей 48 и 49. Два совмещенных кольца 55 и 57 приводятся во вращение со скоростями, которые близки друг другу, но имеют небольшой переменный сдвиг фаз, который контролируется в данном примере общим электронным программируемым устройством 50. Обнаружено, что кулачковая система 59 с кулачками 59.1, скользящими в кулачковых профилях 60 выполнена таким образом, что разница в скоростях вращения (в одном или другом направлении) колец 55 и 57 сообщает перемещение каждому кулачку кулачковой системы 59 и, следовательно, вызывает поворот каждого держателя 62 лезвия относительно оси X1. Таким образом, способ, при помощи которого осуществляется управление сдвигом угловых фаз колец 55 и 57, обеспечивает очень точное управление периодическим поворотом каждого лезвия 28 между убранным положением и режущим положением. Так, обеспечивается хорошее управление периодическим поворотом лезвий 28 как с точки зрения скорости, так и с точки зрения положения, за счет разницы вращения двух совмещенных колец 55 и 57.

Как показано на фиг.11, глубина h канавки 24 подобрана таким образом, чтобы обеспечить проникновение лезвия 28 без риска задевания указанной канавки даже при максимальной производительности.

Это позволяет получить устройство, устанавливающее трубчатые оболочки на перемещаемые изделия, которое вносит существенные усовершенствования в устройство текущего уровня техники из документа WO-A-99/59871 при существенном повышении качества разрезания оболочки с целью формирования каждого отрезанного сегмента для выталкивания.

Машина установки трубчатых оболочек может применяться при очень высокой производительности, например 600 тактов в минуту, и для оболочек, выполненных из пленки, имеющей малую толщину, например 25 мкм, и малую плотность, например относительную плотность менее 1.

Данное изобретение не ограничивается вышеописанным вариантом выполнения, а, напротив, распространяется на любой вариант, в котором применяются эквивалентные приспособления для воспроизведения существенных отличительных особенностей, изложенных выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ТРУБЧАТЫХ ОБОЛОЧЕК НА ПЕРЕМЕЩАЮЩИЕСЯ ИЗДЕЛИЯ | 2009 |

|

RU2411165C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПИЩЕВОГО ПРОДУКТА СФЕРИЧЕСКОЙ ФОРМЫ, СОСТОЯЩЕГО ИЗ ЗАМКНУТОЙ НАРУЖНОЙ ОБОЛОЧКИ И СЕРДЦЕВИНЫ | 1990 |

|

RU2019982C1 |

| ЛЕТУЧЕЕ ОТРЕЗНОЕ УСТРОЙСТВО ДЛЯ СВАРНЫХ ТРУБ | 2008 |

|

RU2469823C2 |

| СПОСОБ РАЗРЕЗАНИЯ МРАМОРНЫХ ПЛАСТИН | 1997 |

|

RU2132275C1 |

| СПОСОБ РАСЧЕХЛОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2658295C1 |

| УСТРОЙСТВО ДЛЯ ОТРЕЗАНИЯ И ФИКСАЦИИ КРОМКИ ЛЕНТЫ | 2020 |

|

RU2742486C1 |

| ДОЗАТОР | 2010 |

|

RU2524910C1 |

| УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ ЭКСТРУДИРУЕМЫХ ТРУБОК | 1983 |

|

SU1203800A1 |

| ОПОРА ДЛЯ ПОПЕРЕЧНОГО ЗАПЕЧАТЫВАНИЯ ТРУБЫ ИЗ УПАКОВОЧНОГО МАТЕРИАЛА И СВАРОЧНЫЕ ЗАЖИМНЫЕ ГУБКИ С ОПОРОЙ | 2018 |

|

RU2726545C1 |

| ПЕЛЬМЕННИЦА-ПРИСТАВКА К БЫТОВОЙ МЯСОРУБКЕ | 2006 |

|

RU2329648C2 |

Данное изобретение относится к установке трубчатых оболочек, в частности термоусаживаемых трубчатых оболочек на перемещающиеся изделия. Трубчатые оболочки отрезаются от непрерывной оболочки, проходящей через раскрывающее оболочку формообразующее устройство до и после отрезных приспособлений. Формообразующее устройство имеет центральную ось и удерживается в плавающем состоянии между первыми внешними колесами и опорными колесами с параллельными осями, установленными на указанном формообразующем устройстве. Вторые внешние колеса установлены после отрезных приспособлений для проталкивания каждого отрезанного сегмента оболочки на изделие, расположенное вертикально под формообразующим устройством, при прохождении указанного изделия мимо датчика. Отрезные приспособления содержат лезвие, установленное на суппорте, который выполнен с возможностью поворота вокруг формообразующего устройства. Единственное или каждое лезвие выполнено с возможностью поворота на указанном поворотном суппорте, оставаясь в плоскости, которая перпендикулярна оси формообразующего устройства, напротив канавки в указанном формообразующем устройстве из убранного положения в режущее положение и обратно, в режущем положении оно частично заходит в указанную канавку формообразующего устройства. Периодический поворот единственного или каждого лезвия между убранным положением и режущим положением обеспечивается посредством кулачковой системы за счет разницы во вращении двух совмещенных поворотных колец, образующих суппорт указанного лезвия. Одно из колец представляет собой кулачковый профиль, параллельный режущей плоскости и выполненный под наклоном, в котором скользит кулачок. Вращение кулачка ограничено держателем лезвия через штифт, параллельный общей оси колец и установленный с возможностью поворота на другом кольце, и в котором каждое лезвие имеет свободный край, предназначенный для прокалывания стенки оболочки и разрезания указанной стенки при одновременном приложении к ней силы. Сила направлена наружу в радиальном направлении. Технический результат направлен на обеспечение высокой производительности. 10 з.п. ф-лы, 11 ил.

1. Устройство для установки трубчатых оболочек на перемещающиеся изделия, причем указанные трубчатые оболочки отрезаются от непрерывной оболочки проходящей через раскрывающее оболочку формообразующее устройство до и после отрезных приспособлений, при этом формообразующее устройство имеет центральную ось и удерживается в плавающем состоянии между первыми внешними колесами и опорными колесами с параллельными осями, установленными на указанном формообразующем устройстве, вторые внешние колеса установлены после отрезных приспособлений для проталкивания каждого отрезанного сегмента оболочки на изделие, расположенное вертикально под формообразующим устройством, при прохождении указанного изделия мимо датчика, причем отрезные приспособления содержат, по меньшей мере, одно лезвие, установленное на суппорте, который выполнен с возможностью поворота вокруг формообразующего устройства, при этом единственное или каждое лезвие выполнено с возможностью поворота на указанном поворотном суппорте, оставаясь в плоскости, которая, по существу, перпендикулярна оси формообразующего устройства, напротив канавки в указанном формообразующем устройстве из убранного положения в режущее положение и обратно, в режущем положении оно частично заходит в указанную канавку формообразующего устройства, причем периодический поворот единственного или каждого лезвия между убранным положением и режущим положением обеспечивается посредством кулачковой системы за счет разницы во вращении двух совмещенных поворотных колец, образующих суппорт указанного лезвия, при этом одно из колец представляет собой кулачковый профиль, параллельный режущей плоскости и выполненный под наклоном, в котором скользит кулачок, вращение которого ограничено держателем лезвия через штифт, параллельный общей оси колец и установленный с возможностью поворота на другом кольце, и в котором каждое лезвие имеет свободный край, предназначенный для прокалывания стенки оболочки и разрезания указанной стенки при одновременном приложении к ней силы, которая направлена наружу в радиальном направлении.

2. Устройство по п.1, в котором край единственного или каждого лезвия предназначен для разрезания стенки оболочки, при этом касательная к режущей кромке образует угол между касательной к стенке оболочки в направлении поворота суппорта указанного лезвия, который составляет менее 90°.

3. Устройство по п.2, в котором угол между двумя касательными составляет в основном 75°.

4. Устройство по п.2, в котором свободный край единственного или каждого лезвия имеет форму загнутого зубца.

5. Устройство по п.4, в котором свободный край в форме загнутого зубца каждого лезвия представляет собой режущую кромку в форме вогнутой дуги, проходящей к концу указанного лезвия, а другая его кромка имеет форму выгнутой дуги.

6. Устройство по п.2, в котором свободный край каждого лезвия представляет собой режущую кромку, которая выполнена прямолинейной, проходящей в направлении, которое определяет касательную к режущей кромке.

7. Устройство по п.1, в котором единственное или каждое лезвие выполнено с возможностью крепления к держателю лезвия посредством индивидуального быстросъемного крепежного приспособления.

8. Устройство по п.7, в котором индивидуальные быстроразъемные крепежные приспособления содержат скользящую планку, которая проходит над лезвием для его удержания или освобождения указанного лезвия для его снятия.

9. Устройство по п.1, в котором на суппорте установлено множество лезвий, которые распределены под разными углами и установлены с возможностью поворота в общей плоскости.

10. Устройство по п.9, в котором лезвия кулачковой системы выполнены с возможностью синхронного поворота, перемещаясь на одинаковое расстояние между убранным и режущим положениями.

11. Устройство по п.10, в котором периодический поворот лезвий установлен таким образом, что величина проникновения их свободных краев в канавку формообразующего устройства достаточна только для того, чтобы гарантировать прохождение лезвий через стенку оболочки, в частности, составляет, в основном, 2-3 мм.

| WO 9959871 A1, 25.11.1999 | |||

| US 5566527 A, 22.10.1996 | |||

| DE 29716624 U1, 20.11.1997 | |||

| Устройство для сборки изделий типа фильтрующего элемента воздухоочистителя | 1957 |

|

SU109105A1 |

| Приспособление для подачи коробок в машинах для наполнения коробок | 1925 |

|

SU851A1 |

| WO 2008076718 A1, 26.06.2008 | |||

| Способ получения сплавных катализаторов | 1947 |

|

SU71630A1 |

Авторы

Даты

2010-09-10—Публикация

2009-08-13—Подача