Изобретение относится к устройствам для разрезания трубок из пастообразных материалов и может быть использовано в химической, нефтехимической и других отраслях промышленности для получения гранул.

Известна машина для разрезания трубок и получения цилиндрических гранул из пастообразных материалов, содержащая экструдер, неподвижный направляющий желоб, ножи для отсечки заготовок, концевой датчик сигнала отсечки заготовки, поворотный барабан с продольными перегородками, установленный выше мундштука экструдера, лоток и ряд дисковых ножей, установленных перпендикулярно оси барабана на общем валу.

В этом устройстве заготовка из экструдера поступает в направляющий желоб. Своим концом она воздействует на датчик, подающий команду на нож, осуществляется отсечка заготовки требуемой длины. Далее отсеченная заготовка по лотку скатывается под дисковые ножи. При этом в результате воздействия ножей на заготовку она многократно деформируется, что ведет к разрушению внутренних перегородок.

Наиболее близко к предлагаемому устройство для разрезания экструдируемых трубок, содержащее экструдер, отсекатель, поворотный барабан с приводом его импульсного вращения, режущий механизм с лезвиями, лоток для отвода разрезаемой трубки и средство для очистки и смачивания ножей.

В этом устройстве трубка из экструдера подается на поверхность барабана, воздействует на датчик длины и отрезается отсекателем. Затем трубка перемещается по поверхности барабана, в результате чего она получает вращение вокруг оси и поступает на лезвие режущего механизма.

Гранулы, получаемые на известном устройстве, обладают низким качеством, обусловленным тем, что под воздействием продольной нарезки на поверхности барабана и режущих лезвий заготовка подвергается значительной деформации и, будучи выполненной в форме цилиндра с радиальными перегородками и с толщиной оболочки менее 3 мм, разрушается. Происходит это потому, что в момент захода заготовки под режущие лезвия она сминается и приобретает овальную форму, которая сохраняется до конца резки. Поскольку заготовка, перемещаясь к приемному лотку, вращается вокруг своей оси, радиальные перегородки в ней то сжимаются, то растягиваются, что приводит их к разрушению.

Кроме того, разрезание осуществляется одновременно всеми ножами. Причем толщина ножей соизмерима с длиной гранул. При прохождении гранул между двумя смежными ножами деформация неизбежна, ибо один нож смещает гранулу в одну сторону, а второй - навстречу, в результате чего изменяется за счет уменьшения размера гранул их форма, т.е. происходит деформация и смятие торцов отверстий.

Целью настоящего изобретения является повышение качества отрезки путем ликвидации деформации трубки и смятия торцов ее отверстий.

Это достигается тем, что устройство для разрезания экструдируемых трубок, содержащее экструдер, отсекатель, поворотный барабан с приводом его импульсного вращения, режущий механизм с лезвиями, лоток для отвода разрезанной трубки и средство для очистки и смачивания ножей, согласно изобретению, снабжено установленным над барабаном откидным держателем с выемкой для частичного охвата трубки и с прорезями для прохода лезвий, причем барабан выполнен в виде набора прокладок, а режущий механизм - в виде установленных между прокладками дисков, лезвия которых имеют форму архимедовой спирали и смещены по окружности относительно друг друга.

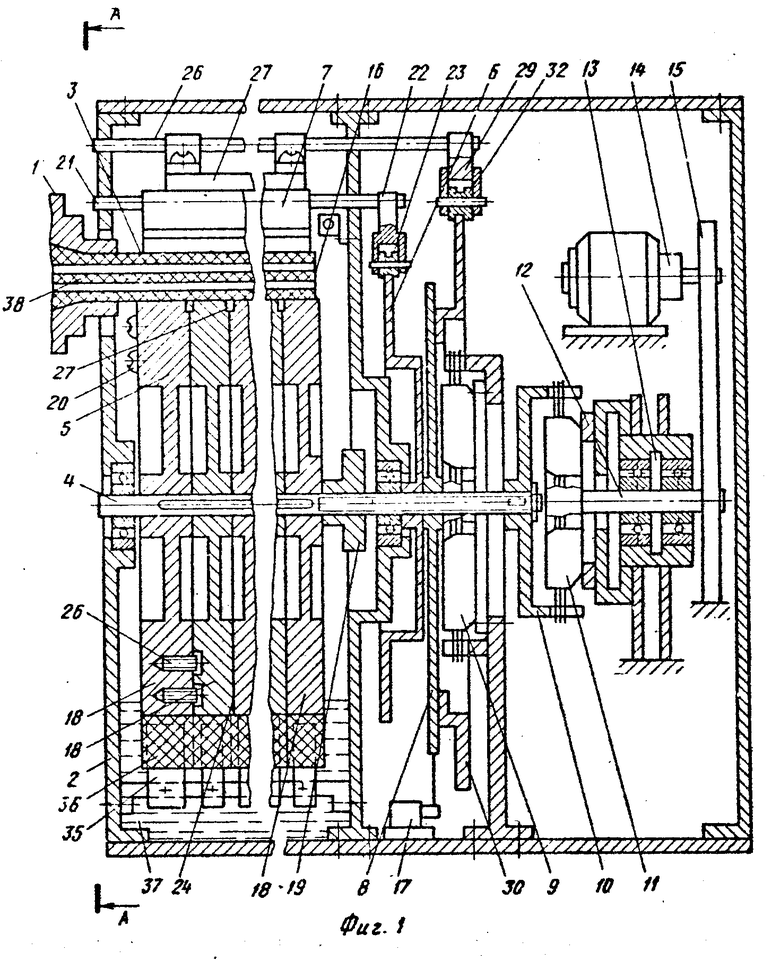

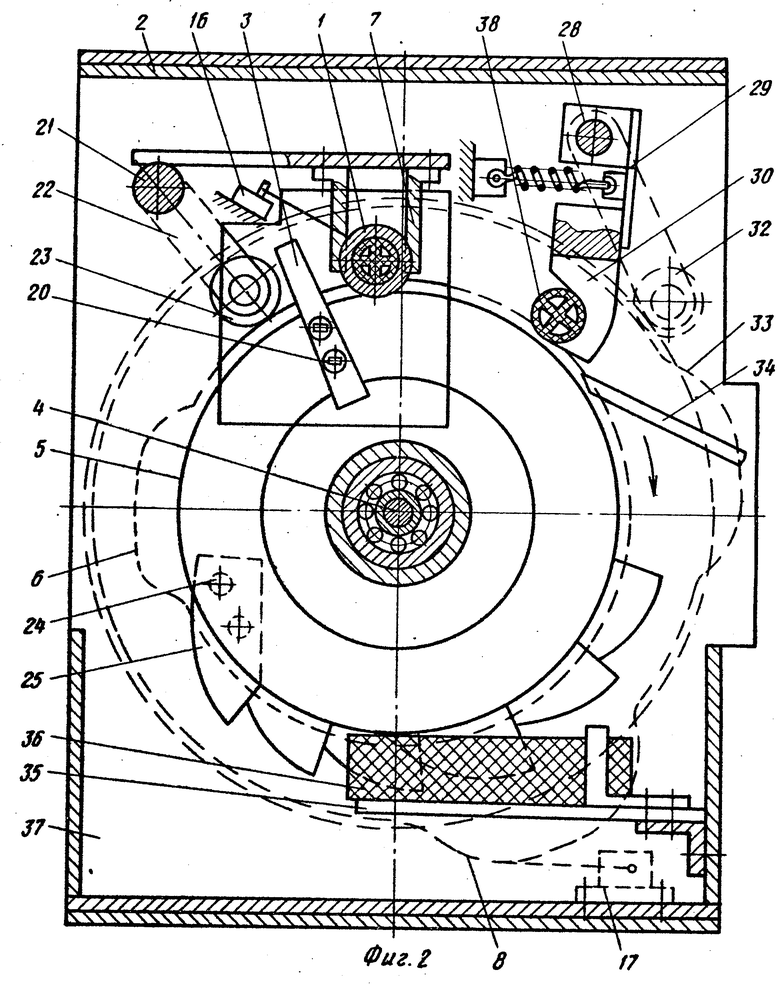

На фиг. 1 изображен общий вид устройства; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - профилированный упор с поперечными прорезями.

Устройство для разрезания экструдируемых трубок содержит экструдер (на фиг. 1 не показан) с экструзионной головкой 1, установленные в корпусе 2 устройства отсекатель 3 для отсечки заготовок, укрепленные на валу 4 барабан 5, кулачковый привод 6 направляющих пластин 7, кулачковый диск 8, быстродействующую тормозную электромагнитную фрикционную муфту 9, шлицевую муфту 10, шлицы которой входят в зацепление с фрикционными дисками пусковой быстродействующей электромагнитной фрикционной муфты 11, посаженной на постоянно вращающийся вал 12, установленный в корпусе 13 и связанный с электродвигателем 14 посредством понижающего обороты редуктора 15. В корпусе 2 закреплены концевой датчик 16 сигнала отсечки заготовки и электрический контакт 17 отключения тормозной электромагнитной фрикционной муфты 9.

Барабан 5 выполнен из набора прокладок 18 по количеству получаемых гранул, со скользящей посадкой, посаженных на вал 4 на шпоночном соединении. Прокладки стянуты между собой гайкой 19.

На первой прокладке установлены болты 20 для крепления отсекателя для отсечки заготовок. Направляющие пластины 7 жестко соединены с осью 21, на другом конце которой закреплен рычаг 22 с роликом 23, упирающимся на кулачковый привод 6.

Между прокладками 18 барабана 5 в отфрезерованных пазах установлены диски 24, лезвия 25 которых имеют форму архимедовой спирали.

Положение лезвий фиксируется вводом в их отверстия коротких штырей 26 (1,5-2 мм) с торцов одних дисков в углубления других.

Для разъединения дисков с целью установки лезвий они имеют пазы 27 для отвертки. Такое исполнение барабана 5 позволяет надежно крепить лезвия и быстро их заменять.

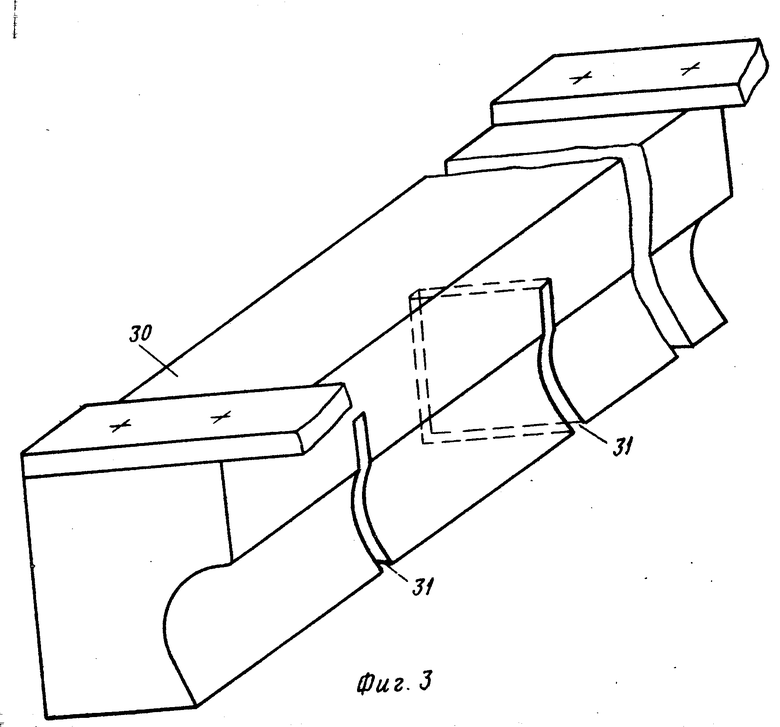

Над барабаном на валу 28 на рычаге 29 установлен откидной держатель 30 с выемкой для частичного охвата трубки и прорезями 31 для прохода лезвий 25. На валу 28 установлен также рычаг с роликом 32, который упирается в кулачковый диск 33 с кулачком для подъема рычага 29 и одновременно откидного держателя 30.

Для приема готовых гранул в корпусе устройства установлен приемный лоток 34 (фиг. 2). Под барабаном 5 на планках 35 закреплен эластичный материал 36 для очистки барабана и лезвий, погруженный в емкость 37, находящуюся под барабаном. Для прохода лезвий 25 в эластичном материале имеются поперечные прорези.

Устройство работает следующим образом.

Трубка 38 из экструзионной головки 1 экструдера поступает на цилиндрическую поверхность барабана 5 и далее, касаясь направляющих пластин 7, движется по ней до концевого датчика 16 сигнала отсечки заготовок.

При воздействии конца трубки 38 на датчик 16, снимается напряжение с электромагнитной тормозной фрикционной муфты 9, муфта отключается и освобождает вал 4 барабана 5 от тормоза. Далее подается напряжение на электромагнит пусковой фрикционной муфты 11, и муфта включается. Последняя соединяет вал 4 с постоянно вращающимся валом 12. Барабан при соединении вала 4 с валом 12 поворачивается, отсекатель 3 отрезает заготовку. При дальнейшем повороте барабана ролик 23 набегает на кулачковый привод 6, направляющие пластины 7 поднимаются, заготовка скатывается к держателю 30 с поперечными прорезями 31.

При повороте барабана на 5-10о кулачок на диске 8 проходит контакт 17, электрическая цепь тормозной фрикционной муфты дополнительно размыкается и остается разомкнутой до подхода кулачка на диске 8 к исходному положению.

При выходе заготовки из зоны действия датчика 16 его контакты приходят в исходное положение, пусковая электромагнитная фрикционная муфта 11 отключается, вал 4 отсоединяется от вала 12, а барабан 5 продолжает вращение по инерции; лезвия 25 поочередно разрезают заготовку на гранулы.

После прохода лезвий 25 в поперечных прорезях 31 держателя 30 ролик 32 на рычаге 29 набегает на кулачок 33, держатель 30 поднимается, гранулы скатываются на приемный лоток 34.

При скатывании заготовки к держателю 30 ролик 23 сбегает с кулачкового привода 6 на диске 8, продольные направляющие пластины 7 опускаются, образуя совместно с барабаном 5 канал для движения трубки 38.

После скатывания гранул с барабана 5 на приемный лоток 34 ролик 32 сбегает с кулачкового диска 33, держатель 30 опускается.

За 0,5-1о до подхода барабана к исходному положению замыкается контакт 17 и включает тормозную фрикционную муфту 9. Барабан останавливается в исходном положении, и цикл повторяется. За счет контакта эластичного материала 36 с поверхностью барабана и лезвий 25 они очищаются от налипшего продукта. Эластичный материал очищается проточной жидкостью, находящейся в емкости.

Предлагаемое изобретение дает возможность получать из заготовок высококачественные гранулы сложной геометрической формы, с тонкими стенками, не разрушая при резке внутренних перегородок, с ровными торцами без сколов, заусенец и смятия.

Благодаря указанным отличительным особенностям при резке трубки в держателе сохраняется ее правильная геометрическая форма, так как держатель по диаметру частично охватывает трубку и не дает ей сдвинуться с места. Выполнение лезвий по форме архимедовой спирали обеспечивает равное срезание площадей поперечного сечения заготовки при повороте на равные углы барабана. Сопротивление заготовки лезвиям, выполненным в форме архимедовой спирали, меньше, чем при входе лезвий, режущие кромки которых имеют прямолинейную форму. В данном случае увеличивается угол поворота барабана для срезания заготовки, но уменьшается сопротивление жгута режущим лезвиям и, как показали опыты, деформация гранул при резке тонкими лезвиями даже тонкостенных гранул практически отсутствует. Кроме того, указанная форма лезвий обеспечивает их плавный заход в прорези упора, которые дают лезвиям возможность изгибаться и деформироваться, что повышает надежность их работы.

Смещение ножей относительно друг друга по окружности барабана также уменьшает деформацию гранул в момент резки заготовки, поскольку гранулы поочередно отодвигаются от заготовки и тем самым оказывают меньшее сопротивление режущим ножам.

Полученные гранулы обладают развитой геометрической поверхностью при одновременном уменьшении насыпного веса по сравнению с цилиндрическими гранулами. Слой таких гранул обладает пониженным гидравлическим сопротивлением при необходимой прочности, обеспечивая повышение эффективности контактных аппаратов за счет более полного использования объема катализатора. Процесс может быть проведен при высоких объемных скоростях, увеличивается производительность единицы объема катализатора.

Данное устройство обеспечивает получение качественных цилиндрических гранул с радиальными перегородками при толщине оболочки и перегородок до 2-3 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования пастообразных материалов | 1979 |

|

SU912254A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1982 |

|

SU1078704A1 |

| Устройство для резки заготовок блоков катализаторов | 1982 |

|

SU1111809A1 |

| Гранулятор для пастообразных материалов | 1982 |

|

SU1082477A1 |

| УНИВЕРСАЛЬНАЯ МАШИНА ДЛЯ ОБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ | 2004 |

|

RU2258449C1 |

| Установка для непрерывного полученияСпиРАльНО НАВиТыХ ТРуб из лЕНТТЕРМОплАСТОВ | 1978 |

|

SU804487A2 |

| ИЗМЕЛЬЧИТЕЛЬ, ПРЕИМУЩЕСТВЕННО ПЛОДОВ БАХЧЕВЫХ КУЛЬТУР | 2000 |

|

RU2179386C1 |

| Приспособление к многошпиндельному токарному полуавтомату для автоматической установки в патрон я съема заготовок подшипниковых колец | 1951 |

|

SU95385A1 |

| УНИВЕРСАЛЬНАЯ МАШИНА ДЛЯ ОБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ | 2004 |

|

RU2262876C1 |

| РАБОЧИЙ ОРГАН РОТОРНОЙ КОСИЛКИ | 2019 |

|

RU2728593C1 |

УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ ЭКСТРУДИРУЕМЫХ ТРУБОК, содержащее экструдер, отсекатель, поворотный барабан с приводом его импульсного вращения, режущий механизм с лезвиями, лоток для отвода разрезанной трубки и средство для очистки и смачивания ножей, отличающееся тем, что, с целью повышения качества разрезки путем ликвидации деформации трубки и смятия торцов ее отверстий, оно снабжено установленным над барабаном откидным держателем с выемкой для частичного охвата трубки с прорезями для прохода лезвий, причем барабан выполнен в виде набора прокладок, а режущий механизм - в виде установленных между прокладками дисков, лезвия которых имеют форму архимедовой спирали и смещены по окружности относительно друг друга.

| Устройство для гранулирования пастообразных материалов | 1979 |

|

SU912254A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-10—Публикация

1983-04-27—Подача