Изобретение относится к области устройств снижения вибрационных и ударных воздействий (амортизаторов) и может быть использовано при проектировании вибрационной и ударной защиты различных технических систем и устройств.

В настоящее время известны различные амортизаторы: а.с. СССР №607943, №832033, патенты РФ №2229637, №2237793. В книге "Сирил М. Харрис, Чарльз И.Крид «Справочник по ударным нагрузкам». Ленинград: Судостроение, 1980 г., с.273-313" представлены различные схемы амортизаторов.

Наиболее близким к заявляемому решению (прототип) является устройство по патенту РФ №2327067. Это амортизатор, содержащий стержень, демпфирующие элементы и пластины, причем стержень выполнен многослойным со слоями различной акустической податливости, при этом каждый из слоев выполнен в виде толстостенного цилиндра на ножке с резьбой по внутренней поверхности цилиндра и внешней поверхности ножки и снабжен герметичным кожухом, заполненным жидкостью и установленном на стержне, при этом демпфирующие элементы выполнены в виде разрезных пластин с образованием лепестков, а каждый лепесток выполнен с различной собственной частотой упругих колебаний.

Недостатком такого амортизатора является значительно меньшее демпфирование по сравнению с классическими амортизаторами, обладающими пониженной жесткостью.

Предлагаемое решение позволяет исключить отмеченные недостатки и увеличить демпфирующие свойства амортизаторов подобного типа.

Суть изобретения заключается в разработке амортизатора, лепестки которого выполнены перфорированными, причем расстояние от внешней поверхности ножки до ближайшего к ней перфорационного отверстия не менее 1/3 длины лепестка.

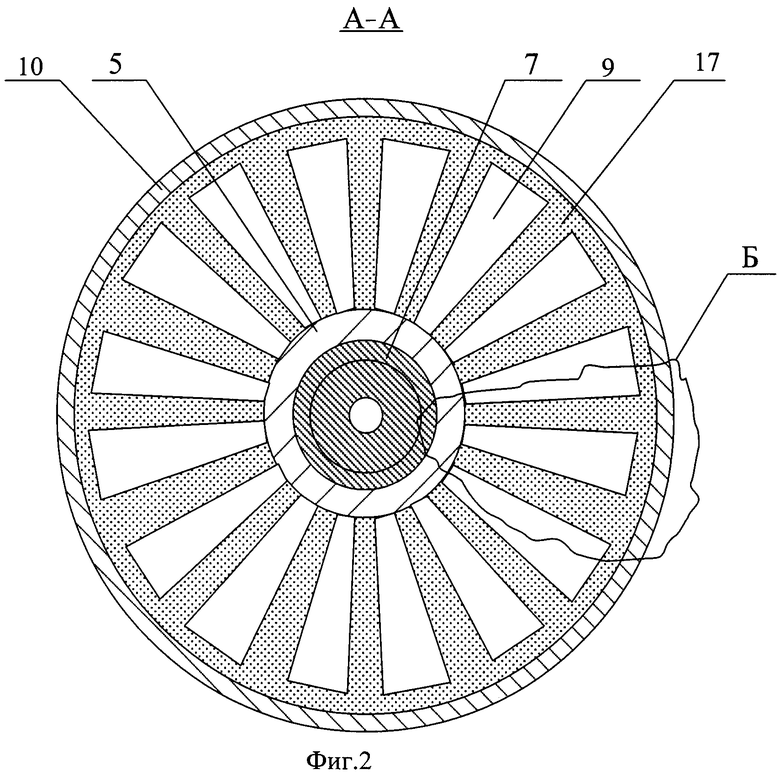

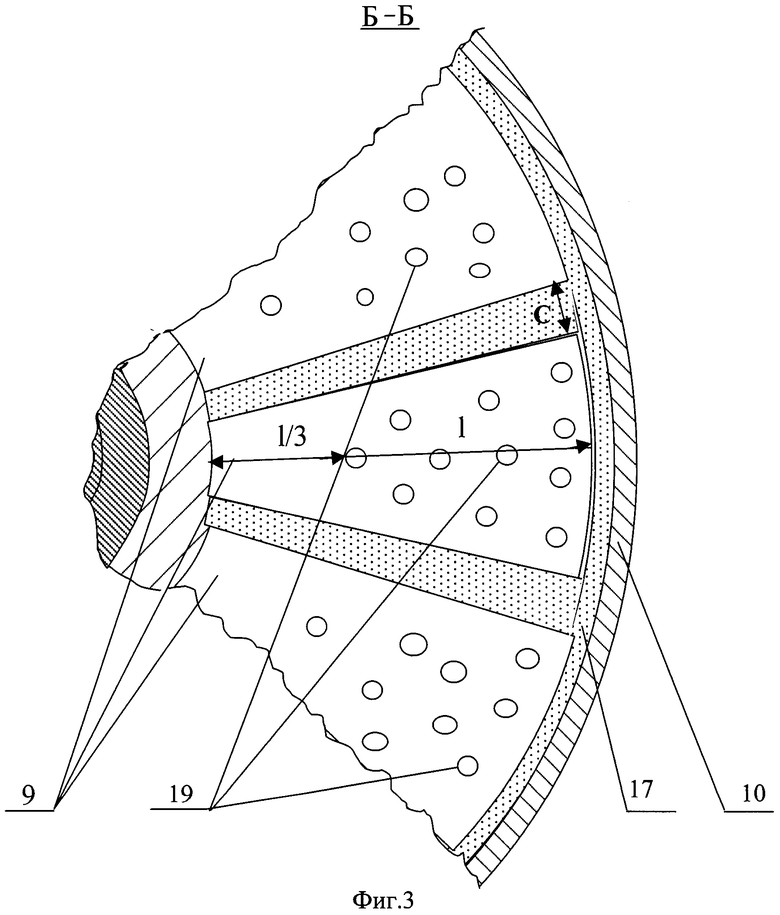

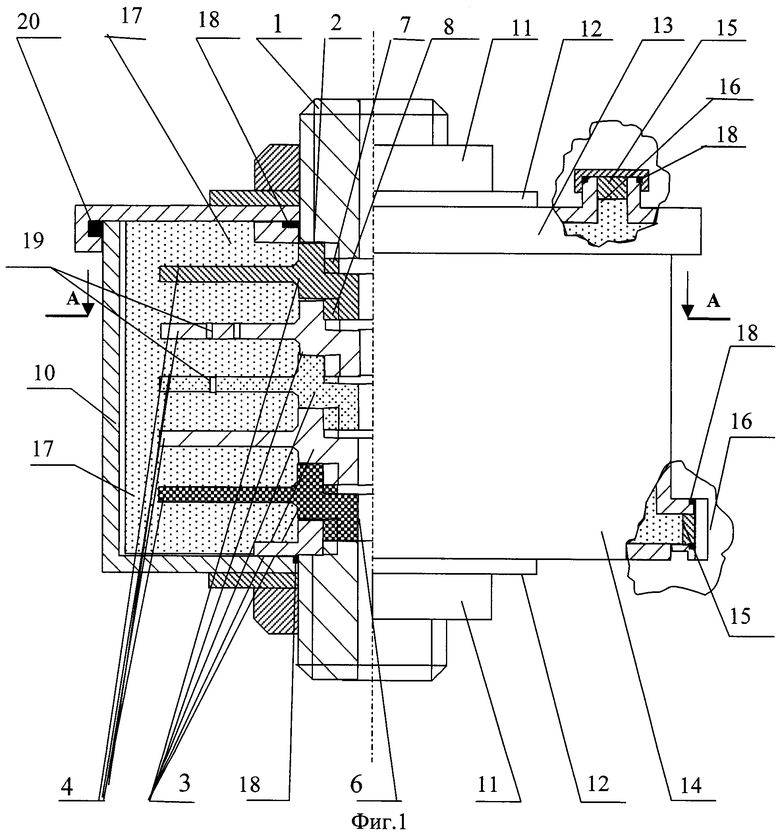

Суть заявленного решения поясняется чертежами, где на фиг.1-3 показан амортизатор, состоящий из многослойного стержня 1 с резьбой 2. Каждый из слоев 3 состоит собственно из части стержня 1 и демпфирующего элемента в виде пластины 4 и выполнен в виде толстостенного цилиндра 5 на ножке 6 с резьбой по внутренней поверхности цилиндра 7 и внешней поверхности ножки 8. Каждый слой выполнен из различных материалов (различной акустической податливостью). Пластины 4 выполнены разрезными с образованием лепестков 9, при этом каждый лепесток выполнен с различной собственной частотой упругих колебаний (за счет применения различных материалов лепестка и их толщины). Герметичный кожух 10 фиксируется на стержне 1 с помощью резьбы 2, гаек 11, шайб 12. Кожух 10 состоит из крышки 13, стакана 14, на которых выполнены сливные отверстия 15, закрытые пробками 16. Амортизатор с вязкой жидкостью 17. Герметичность обеспечивается с помощью уплотнительных колец 18, 20. На лепестках 9 выполнены перфорационные отверстия 19. Сливные отверстия позволяют заменять жидкости с различной плотностью и вязкостью и регулировать демпфирование (изменение параметров жидкости) меняет присоединенную массу и, естественно, частоты, на которые настроен амортизатор. Выполнение каждого слоя в виде толстостенного цилиндра 5 на ножке 6 с резьбой по внутреннему диаметру цилиндра 7 и внешнему диаметру ножки 8 позволяет собрать амортизатор в единое целое.

Работа амортизатора осуществляется следующим образом: ударное или вибрационное воздействие (или одновременно и то и другое) передается в центральную часть многослойного стержня 1. Лепестки 9 подбираются таким образом, чтобы их собственная частота соответствовала собственным частотам внешнего воздействия, на которых выделяется основная энергия.

Волновые процессы, распространяющиеся по стержню, вызывают резонансные колебания лепестков, но так как они колеблются в вязкой жидкости 17, то происходит достаточно сильное рассеяние воздействия. Наличие перфорационных отверстий увеличивает демпфирующие свойства амортизатора за счет эффектов трения при прохождении вязкой жидкости 17 через отверстия 19. Отражение волн при прохождении через границы с различной акустической податливостью как бы «задерживает» воздействие в стержне и способствует дополнительному рассеиванию энергии в амортизаторе. Наличие большого количества лепестков позволяет "перекрыть" весь частотный диапазон внешних воздействий.

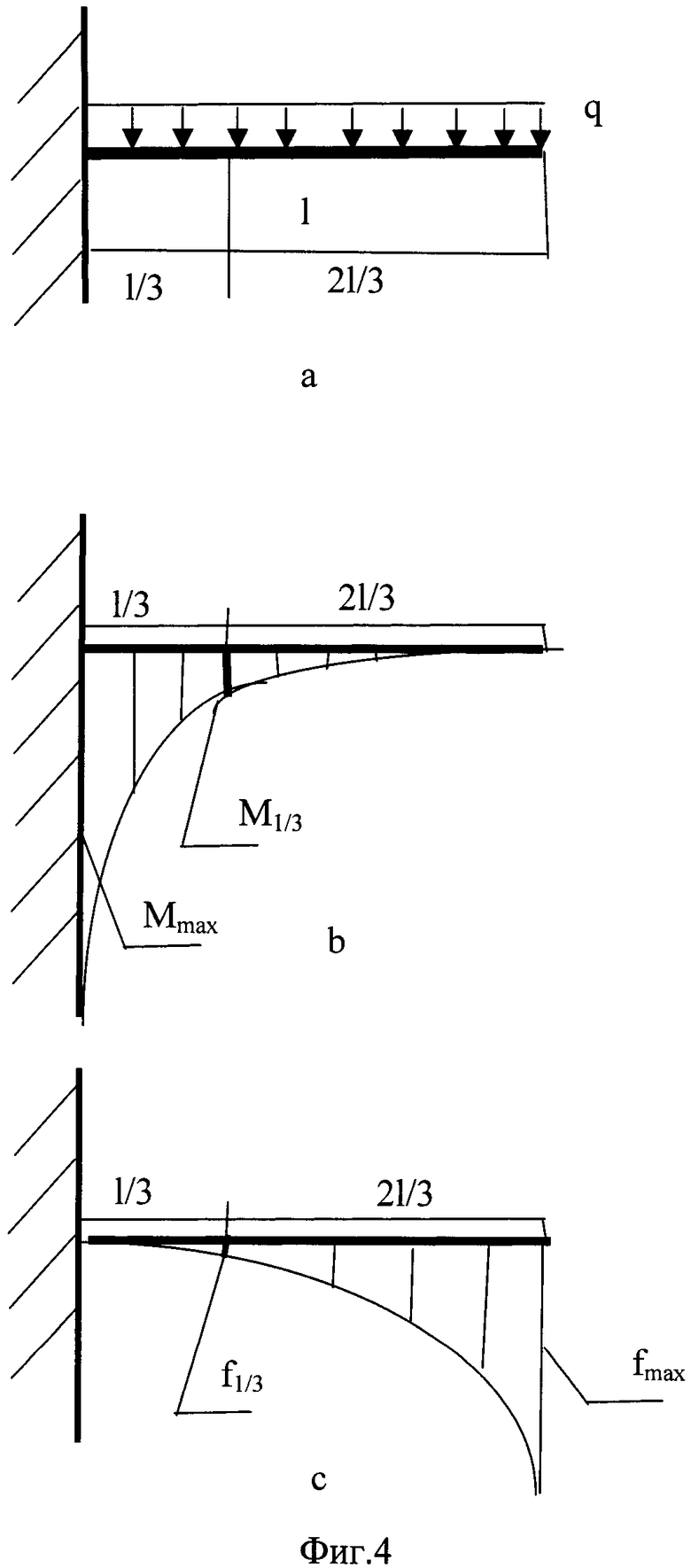

Расположение перфорационных отверстий на расстоянии не менее 1/3 длины лепестка объясняется следующим образом. Расчетная схема лепестка, а также качественные значения эпюр моментов и перемещений показаны на фиг.4.

На фиг.4, схема "а", показана расчетная схема лепестка, где q - это распределенная нагрузка по лепестку, 1 - длина лепестка. На схеме 4 "b" качественно показана эпюра моментов, а на схеме 4 "с" - эпюра перемещений. Здесь Mmax - это максимальный момент (в заделке лепестка), а M1/3 - момент на расстоянии 1/3 от заделки, и соответственно fmax и f1/3 максимальное перемещение свободного края лепестка и его перемещение на расстоянии 1/3 от заделки. Для качественной оценки моментов и перемещений можно воспользоваться подходом, приведенном в книге «Н.М.Беляев. Сопротивление материалов. М., Наука, 1976 г., стр.302-303.». Максимальный изгибающий момент в заделке равен  а максимальный прогиб края лепестка

а максимальный прогиб края лепестка  , где Е - модуль Юнга, J - момент инерции сечения.

, где Е - модуль Юнга, J - момент инерции сечения.

Значение момента M1/3 составит примерно 25% от максимального момента, а перемещение f1/3 составит примерно 1,2% максимального перемещения свободного края лепестка.

Таким образом, на расстоянии 1/3 длины лепестка его перемещение практически прекращается, и проход вязкой жидкости не происходит. Кроме того, колебания лепестков приводят к их усталостному нагружению, поэтому наличие отверстий в области максимальных напряжений крайне нежелательно (они являются дополнительными концентраторами напряжений). Допустимые усталостные напряжения, например, для алюминия вдвое ниже, чем предельно допустимые, при этом коэффициенты концентрации в районе отверстия могут быть ~2. Т.е. наличие отверстия в зоне с уровнями ~25% при усталостных нагрузках создает напряжения, эквивалентные предельно допустимым для алюминия.

Отсюда следует, что расположение отверстий в лепестках на расстоянии ближе, чем 1/3 длины лепестка от заделки, нерационально.

Методика расчета размеров и количества отверстий в лепестках относится к «ноу-хау» изобретения и в дальнейшем не рассматривается. Следует только заметить, что такие расчеты можно, например, провести с использованием современных пакетов конечно-элементного моделирования (типа ANSYS, NASTRAN и др.).

Пример практического исполнения

В качестве примера рассмотрим один из слоев амортизатора, представленного на фиг 1-3. Толстостенный цилиндр 5 стержня 1 выполнен из алюминия. Внешний диаметр стержня 20 мм, внутренний 5 мм (резьба по внутренней поверхности цилиндра 7 и внешней поверхности ножки 8 - М5). Высота цилиндра 15 мм, ножки - 7 мм. Толщина лепестка 1 мм. Внешний радиус лепестка 90 мм. Зазор между лепестками 2 мм, количество отверстий - 12, диаметр отверстий - 4.5 мм. Минимальное расстояние от поверхности ножки 42 мм. Собственная частота колебаний лепестка ~15 Гц. В качестве вязкой демпфирующей жидкости применялось машинное масло. Сначала были проведены вибрационные испытания амортизатора в частотном диапазоне 10-30 Гц без отверстий в лепестках, а затем просверлены 12 отверстий. Далее были повторены вибрационные испытания. Снижение амплитуды колебаний составило от 8 до 14% (максимальное снижение соответствует резонансной частоте ~15 Гн).

Предложенный тип амортизаторов может, например, найти применение при виброизоляции высокоточных приборов на различных летательных аппаратах, а также при виброизоляции высокоточного оборудования, где сталкиваются два противоположных требования: максимальная жесткость основания (станины) и изоляция оборудования от внешних воздействий.

Из известных авторам источников информации и патентных материалов не известна совокупность признаков, сходных с совокупностью признаков заявленных объектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| АМОРТИЗАТОР | 2006 |

|

RU2327067C1 |

| СПОСОБ ИСПЫТАНИЙ НА УДАРНЫЕ ВОЗДЕЙСТВИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2244909C2 |

| СТЕНД ДЛЯ УДАРНЫХ ИСПЫТАНИЙ | 2008 |

|

RU2369851C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕМПФИРУЮЩИХ ХАРАКТЕРИСТИК МНОГОСЛОЙНЫХ УСТРОЙСТВ ПРИ УДАРНОМ ВОЗДЕЙСТВИИ | 2008 |

|

RU2369850C1 |

| МАГНИТОЖИДКОСТНЫЙ ВИБРОГАСИТЕЛЬ | 2017 |

|

RU2657700C1 |

| Стенд для испытаний на ударные воздействия | 2016 |

|

RU2625639C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК АМОРТИЗАТОРОВ ПРИ ВИБРАЦИОННОМ ВОЗДЕЙСТВИИ | 2006 |

|

RU2323426C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА ВЫСОКОИНТЕНСИВНЫЕ УДАРНЫЕ ВОЗДЕЙСТВИЯ ПРИБОРОВ И ОБОРУДОВАНИЯ | 2007 |

|

RU2337339C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК МНОГОСЛОЙНЫХ АМОРТИЗАТОРОВ ПРИ ВИБРАЦИОННОМ ВОЗДЕЙСТВИИ | 2008 |

|

RU2386942C1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ВОЛНОВЫХ ПРОЦЕССОВ | 1998 |

|

RU2159927C2 |

Изобретение относится к устройствам снижения вибрационных и ударных воздействий. Амортизатор содержит многослойный стержень со слоями различной акустической податливости. Каждый из слоев выполнен в виде толстостенного цилиндра на ножке с резьбой по внутренней поверхности цилиндра и внешней поверхности ножки. Герметичный кожух заполнен жидкостью и установлен на стержне. Демпфирующие элементы выполнены в виде разрезных пластин с образованием лепестков. Каждый лепесток выполнен перфорированным с различной собственной частотой упругих колебаний. Расстояние от внешней поверхности ножки до ближайшего к ней перфорационного отверстия составляет не менее 1/3 длины лепестка. Достигается увеличение демпфирующих свойств амортизатора. 6 ил.

Амортизатор, содержащий многослойный стержень со слоями различной акустической податливости, выполненными в виде толстостенного цилиндра на ножке с резьбой по внутренней поверхности цилиндра и внешней поверхности ножки, герметичный кожух, заполненный жидкостью и установленный на стержне, и демпфирующие элементы в виде разрезных пластин с образованием лепестков, при этом каждый лепесток выполнен с различной собственной частотой упругих колебаний, отличающийся тем, что лепестки выполнены перфорированными, причем расстояние от внешней поверхности ножки до ближайшего к ней перфорационного отверстия составляет не менее 1/3 длины лепестка.

| АМОРТИЗАТОР | 2006 |

|

RU2327067C1 |

| Гаситель колебаний и ударов | 1978 |

|

SU832167A1 |

| US 7077250 B2, 18.07.2006 | |||

| DE 19632076 A1, 13.02.1997. | |||

Авторы

Даты

2010-09-10—Публикация

2008-10-07—Подача