Изобретение относится к способу изготовления плит из стружечного или волокнистого материала, в частности стружечных плит, плит LDF (low density fiberboard - волокнистые плиты низкой плотности), плит MDF (medium density fiberboard - волокнистые плиты средней плотности), плит HDF (high density fiberboard - волокнистые плиты высокой плотности) и плит OSB (oriented strandboard - стружечные плиты из ориентированной плоской стружки, ориентированно-стружечные плиты).

В известном родовом способе изготовления стружечных плит образовавшаяся, например, при обработке древесины стружка сначала сушится, а затем сортируется по величине, например на два класса, а именно крупную стружку внутреннего слоя и мелкую стружку наружного слоя, и либо хранится отдельно, либо направляется непосредственно на дальнейшую переработку. Обычно затем на стружку наносится клей, и она рассыпается на транспортерной ленте так, что стружка наружного слоя располагается снаружи, а стружка внутреннего слоя - в середине непрессованной стружечной постели, которая наконец прессуется в непрерывном процессе в плиты посредством ленточного пресса.

Также при изготовлении волокнистых плит, например плит MDF или плит HDF, поступают аналогичным образом, причем, однако, отсутствует разделение на стружку наружного слоя и стружку внутреннего слоя, хотя волокна обычно образуются из смеси заданных долей заданных типов волокон.

Обычно для достижения желаемых механических прочностных свойств, например стружечных плит, на их кубический метр объема требуется около 90 кг жидкого клея, что после отверждения соответствует приблизительно 60 кг твердого клея. Такие количества клея являются важным фактором издержек при изготовлении плит.

Задачей изобретения является создание способа изготовления плит из стружечного или волокнистого материала, который обеспечивал бы более рентабельное производство по сравнению с традиционными способами.

Эта задача решается посредством способа описанного выше рода, включающего в себя следующие этапы: получение высушенного стружечного или волокнистого материала, плазменную обработку высушенного стружечного или волокнистого материала, нанесение клея на обработанный плазмой стружечный или волокнистый материал и прессование стружечного или волокнистого материала, на который нанесен клей, в плиты.

Решающее отличие между предложенным и известным способами состоит, следовательно, в том, что высушенный стружечный или волокнистый материал перед нанесением на него клея подвергается плазменной обработке в качестве дополнительного этапа. При такой плазменной обработке в промежутке между двумя электродами, к которым приложено высокое напряжение, ионизируется технологический газ. Высушенные стружки или волокна подвергают обработке плазмой технологического газа, либо заставляя их сыпаться через плазму, либо пропуская их через плазму в свободной насыпке, например на транспортере. В любом случае ионы в зависимости от своей кинетической энергии проникают в поверхность стружек или волокон, а именно на глубину, например, до 10 мкм. Вызванные этим физические и химические изменения поверхности стружек или волокон еще не объяснены. Однако является научно доказанным фактом то, что такая обработка вызывает улучшенную адгезию поверхности, благодаря чему, как и желательно, нанесенный клеевой слой лучше прилипает к обработанной таким образом поверхности стружек или волокон.

Общеизвестно, что на поверхностные свойства можно влиять посредством плазменной обработки. Однако не предполагалось, что этим можно будет повлиять на адгезию клея с обработанной плазмой поверхностью стружек или волокон и вдобавок еще и улучшить ее. Кроме того, не предполагалось, что возникающее неожиданным образом улучшение адгезии сохранится на отрезок времени, важный для срока службы плит и изготовленных из них изделий. Наконец также не предполагалось, что улучшение адгезии произойдет и сохранится в такой степени, что экономия применяемого при изготовлении плит клея оправдает инвестиционные и эксплуатационные расходы на установку для плазменной обработки. Заслуга изобретателей состоит в том, что они не считались со всеми этими сомнениями.

Оказалось, что за счет представляющегося сначала ненужным, дополнительного и затратоемкого этапа плазменной обработки при дальнейшей обработке стружечного или волокнистого материала неожиданным образом возникает то преимущество, что при последующем нанесении клея на обработанные плазмой стружки или волокна можно обойтись значительно меньшим количеством клея, чем при традиционных способах, а изготовленные предложенным способом плиты, несмотря на меньшее количество используемого клея, тем не менее, отвечают механическим требованиям в соответствии с действующими для отдельных плит промышленными нормами. Поскольку экономия клея, используемого на кубический метр материала плит, гораздо превышает распределяемые на изготовление этого кубического метра материала плит инвестиционные расходы, плиты более рентабельны в изготовлении предложенным способом.

В частности, было установлено, что на кубический метр материала плит требуется не более 75 кг, преимущественно даже не более 67 кг, жидкого клея, что после отверждения соответствует не более 50 кг, преимущественно не более 45 кг, твердого клея. По сравнению с традиционными способами это эквивалентно экономии клея более 15%, преимущественно более 25%. В одном предпочтительном варианте осуществления изобретения достигается экономия клея даже около 30%, что соответствует использованию 65 кг жидкого клея или приблизительно 42 кг твердого клея. За счет такой большой экономии клея можно значительно сократить затраты на изготовление плит предложенным способом.

Этап плазменной обработки высушенного стружечного или волокнистого материала может быть реализован, например, за счет того, что периодически заданное количество стружечного или волокнистого материала подвергается в камере низкого давления воздействию плазмы низкого давления. За счет этого стружечный или волокнистый материал обрабатывается плазмой равномерно, т.е. на всех поверхностях всех отдельных стружек или волокон, так что затем поверхностные свойства являются однородными по всему стружечному или волокнистому материалу. В качестве альтернативы его можно также непрерывно перемещать мимо сопла устройства для находящейся под атмосферным давлением плазмы.

В обоих альтернативных способах используемый при плазменной обработке технологический газ может содержать в качестве главного компонента кислород, и/или азот, и/или аргон. При использовании плазмы низкого давления для плазменной обработки в качестве технологического газа может использоваться, например, воздух, благодаря чему можно исключить трудоемкое вакуумирование камеры низкого давления перед вводом технологического газа, а давление в камере после ввода требуется уменьшить лишь до необходимого для плазменной обработки значения (порядка 0,5-5 мбар).

В одном варианте осуществления изобретения используемый при плазменной обработке технологический газ может содержать в качестве дополнительного компонента фтор. Было установлено, что предпочтительно за счет добавления к технологическому газу фтора можно влиять на набухаемость стружек или волокон под воздействием влаги, т.е. можно уменьшить набухание стружек или волокон под воздействием влаги. Это приводит к заметно более высокой стойкости изготовленных таким образом плит к воздействию влаги. Обычно при изготовлении стружечных плит для уменьшения нежелательного набухания добавляется парафиновая эмульсия. За счет плазменной обработки содержащим фтор технологическим газом можно полностью или, по меньшей мере, частично отказаться от использования парафиновой эмульсии. Это обеспечивает дальнейшее снижение издержек.

Продолжительность плазменной обработки стружечного или волокнистого материала составляет преимущественно от 1 до 10 минут. За счет этого при максимально большом расходе стружечного или волокнистого материала можно достичь достаточно хороших поверхностных свойств стружек или волокон.

В одном варианте осуществления изобретения предложено, что стружечный или волокнистый материал перед плазменной обработкой разделяется на несколько групп, отличающихся размером отдельных стружек или волокон. Кроме того, разные группы могут обрабатываться плазмой, а затем на них может наноситься клей по отдельности, прежде чем они будут снова объединены для прессования в плиту. За счет этого, например при изготовлении стружечной плиты, можно гарантировать, что как для мелкой стружки наружного слоя, так и для крупной стружки внутреннего слоя при плазменной обработке могут использоваться соответственно оптимальные рабочие параметры, благодаря чему можно достичь максимальной экономии клея.

Преимущественно между этапами плазменной обработки стружечного или волокнистого материала и нанесения клея может пройти не более 30 минут, особенно предпочтительно не более 1 минуты, чтобы гарантировать, что улучшенные за счет плазменной обработки поверхностные свойства стружечного или волокнистого материала не ухудшатся из-за слишком длительного времени хранения.

Применяемый согласно изобретению стружечный или волокнистый материал может содержать древесную стружку, и/или древесные волокна, и/или конопляные волокна, и/или соломенные волокна, так что могут изготавливаться не только разные типы плит древесного материала, например стружечные плиты, плиты LDF, MDF, HDF и OSB, но и плиты, содержащие конопляные волокна и/или соломенные волокна.

Для нанесения клея может использоваться, например, карбамидо-формальдегидная смола или карбамидо-меламино-формальдегидная смола или феноло-формальдегидная смола, преимущественно с содержанием твердого вещества от 40 до 80%.

В одном варианте осуществления изобретения может быть предусмотрено, что при плазменной обработке в технологический газ могут быть введены помимо фтора также другие вещества, например, чтобы изготавливать плиты с пожарозащитными свойствами, и/или с антибактериальными свойствами, и/или с уменьшенной склонностью к образованию плесневого грибка.

Изобретение относится также к плите из стружечного или волокнистого материала, в частности стружечной плите, плите LDF, плите MDF, плите HDF и плите OSB, содержащей на кубический метр не более 50 кг, преимущественно не более 45 кг, твердого клея. При этом стружечный или волокнистый материал может содержать древесную стружку, и/или древесные волокна, и/или конопляные волокна, и/или соломенные волокна. Далее клей может содержать карбамидо-формальдегидную, или карбамидо-меламино-формальдегидную, или феноло-формальдегидную смолу, преимущественно с содержанием твердого вещества от 40 до 80%.

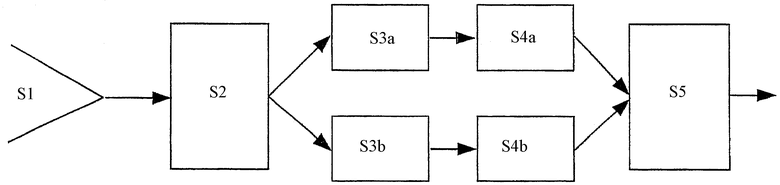

Ниже предпочтительный вариант осуществления изобретения поясняется на примере с помощью прилагаемого чертежа, на котором изображена блок-схема, поясняющая предложенный способ изготовления стружечной плиты.

В изображенном на чертеже предпочтительном варианте осуществления изобретения сначала на этапе S1 к традиционному стружечному станку подаются кругляк, щепа, древесные отходы и т.п.

На этапе S2 подаваемая древесина перерабатывается с помощью стружечного станка в стружку, которая высушивается в традиционной сушильной установке, например барабанной сушилке, до остаточной влажности около 2%, а затем подвергается грохочению, в результате чего мелкая стружка, которая позднее будет использоваться в качестве стружки наружного слоя стружечной плиты, отделяется от крупной стружки, используемой позднее в качестве стружки внутреннего слоя стружечной плиты.

На этих обоих этапах предложенный способ не отличается от традиционных способов изготовления плит из стружечного или волокнистого материала, и для предложенного способа также совершенно не играет роли, как точно будет происходить получение высушенного стружечного или волокнистого материала. Также возможно, чтобы превращение в стружку и сушка происходили не непосредственно на месте, а уже высушенный стружечный или волокнистый материал поставлялся со склада.

На этапе S3a стружка наружного слоя загружается в камеру низкого давления, из которой затем воздух откачивается до рабочего давления от 0,5 до 5 мбар. Как только будет достигнуто рабочее давление, в камере зажигается плазма, причем в этом случае оставшийся в камере низкого давления воздух используется в качестве технологического газа. Однако можно также использовать другие технологические газы, например аргон, и/или ввести в используемый технологический газ один или несколько добавок, например фтор. Плазменная обработка, во время которой стружка наружного слоя подвергается воздействию плазмы, длится от 1 до 10 минут.

На этапе S3b стружка внутреннего слоя также обрабатывается плазмой аналогично этапу S3a. Отдельная плазменная обработка стружки наружного и внутреннего слоев имеет то преимущество, что, с одной стороны, параметры процесса, например рабочее давление, продолжительность обработки и состав и/или концентрация технологического газа, можно индивидуально согласовать с данным типом стружки, а с другой стороны, различные добавки могут быть введены в данный технологический газ в подходящих составе и концентрации индивидуально для каждого типа стружки.

Вслед за этапами S3a, S3b на этапах S4a, S4b на стружку наружного и внутреннего слоев отдельно наносится клей. В качестве склеивающего средства применяется, как в традиционных способах изготовления стружечных плит, карбамидо-формальдегидная, карбамидо-меламино-формальдегидная или феноло-формальдегидная смола.

Поскольку за счет плазменной обработки стружек была улучшена смачиваемость их поверхностей, можно использовать примерно на 30% меньше клеящего средства, чем в традиционных способах изготовления стружечных плит, причем механические прочностные свойства готовой стружечной плиты из-за этого не пострадают. В то время как в традиционных способах требуется около 90 кг жидкого клеящего средства на кубический метр стружечных плит, чтобы изготавливать их с требуемыми в соответствии с промышленными нормами механическими прочностными свойствами, предложенный способ позволяет обходиться идеальным образом примерно 63 кг жидкого клеящего средства на кубический метр плит. Эта значительная экономия издержек уже оправдывает, тем самым, дополнительные издержки и затраты на дополнительный рабочий этап плазменной обработки плит в предложенном способе их изготовления.

Кроме того, за счет подходящих добавок в технологический газ при плазменной обработке можно предпочтительно влиять также на другие свойства стружек. Добавка фтора оказывает, например, предпочтительное влияние на набухаемость стружек, так что можно полностью или частично отказаться от обычной до сих пор добавки парафиновой эмульсии при изготовлении стружечной плиты для уменьшения набухаемости готовой плиты и, тем самым, достичь дальнейшего снижения издержек.

После нанесения клея на этапе S5 стружка наружного и внутреннего слоев рассыпается сообща на транспортерной ленте так, что поверхности образовавшегося слоя состоят из непрессованных стружек наружного слоя, на которые нанесен клей, а стружки внутреннего слоя расположены внутри этого слоя. Наконец, стружка прессуется и нагревается, например в традиционном ленточном прессе, для получения стружечной плиты.

В предложенном способе совершенно не играет роли, как по отдельности будут осуществляться обычные и известные сами по себе этапы расположения стружек и прессования. Таким образом, здесь возможен любой способ соединения слоев и прессования стружек, на которые нанесен клей, применяемый обычно при изготовлении плит из стружечного или волокнистого материала.

Способ изготовления плит из стружечного или волокнистого материала, в частности стружечных плит, плит LDF, плит MDF, плит HDF и плит OSB, включает в себя следующие этапы: (S2) - получение высушенного стружечного или волокнистого материала, (S3a, S3b) - плазменную обработку высушенного стружечного или волокнистого материала, (S4a, S4b) - нанесение клея на обработанный плазмой стружечный или волокнистый материал и (S5) - прессование стружечного или волокнистого материала, на который нанесен клей, в плиты. Используемый на этапе (S3a, S3b) плазменной обработки технологический газ содержит в качестве дополнительного компонента фтор. Плита содержит на кубический метр не более 50 кг твердого клея. Изобретение улучшает качество плит. 2 н. и 11 з.п. ф-лы, 1 ил.

1. Способ изготовления плит из стружечного или волокнистого материала, в частности стружечных плит, плит LDF, плит MDF, плит HDF и плит OSB, включающий в себя следующие этапы:

(S2): получение высушенного стружечного или волокнистого материала;

(S3a, S3b): плазменную обработку высушенного стружечного или волокнистого материала;

(S4a, S4b): нанесение клея на обработанный плазмой стружечный или волокнистый материал;

(S5): прессование стружечного или волокнистого материала, на который нанесен клей, в плиты,

отличающийся тем, что используемый на этапе (S3a, S3b) плазменной обработки технологический газ содержит в качестве дополнительного компонента фтор.

2. Способ по п.1, отличающийся тем, что на этапе (S4a, S4b) нанесения клея на каждый кубический метр плит используют не более 75 кг, преимущественно не более 67 кг, жидкого клея или не более 50 кг, преимущественно не более 45 кг, твердого клея.

3. Способ по п.1, отличающийся тем, что используемый на этапе (S3a, S3b) плазменной обработки технологический газ содержит в качестве главного компонента кислород и/или азот, и/или аргон.

4. Способ по п.1, отличающийся тем, что заданное количество стружечного или волокнистого материала периодически обрабатывают плазмой низкого давления.

5. Способ по п.4, отличающийся тем, что продолжительность этапа (S3a, S3b) плазменной обработки стружечного или волокнистого материала составляет от 1 до 10 мин.

6. Способ по любому из пп.1-5, отличающийся тем, что стружечный или волокнистый материал перед плазменной обработкой (S3a, S3b) делят на несколько групп, отличающихся размером отдельных стружек или волокон, при этом разные группы обрабатывают плазмой (S3a, S3b), а затем на них наносят клей по отдельности, прежде чем их снова объединят для прессования (S5) в плиту.

7. Способ по п.1, отличающийся тем, что между этапом (S3a, S3b) плазменной обработки стружечного или волокнистого материала и этапом (S4a, S4b) нанесения клея на него проходит не более 30 мин, преимущественно не более 1 мин.

8. Способ по п.1, отличающийся тем, что стружечный или волокнистый материал содержит древесную стружку и/или древесные волокна, и/или конопляные волокна, и/или соломенные волокна.

9. Способ по п.1, отличающийся тем, что на этапе (S4a, S4b) нанесения клея используют карбамидо-формальдегидную или карбамидо-меламино-формальдегидную, или феноло-формальдегидную смолу, преимущественно с содержанием твердого вещества от 40 до 80%.

10. Плита из стружечного или волокнистого материала, в частности стружечная плита, плита LDF, плита MDF, плита HDF и плита OSB, например, изготовленная способом по любому из пп.1-9, отличающаяся тем, что она содержит на кубический метр не более 50 кг твердого клея.

11. Плита по п.10, отличающаяся тем, что она содержит на кубический метр не более 45 кг твердого клея.

12. Плита по п.10, отличающаяся тем, что стружечный или волокнистый материал содержит древесную стружку и/или древесные волокна, и/или конопляные волокна, и/или соломенные волокна.

13. Плита по любому из пп.10-12, отличающаяся тем, что клей (S4a, S4b) содержит карбамидо-формальдегидную или карбамидо-меламино-формальдегидную, или феноло-формальдегидную смолу, преимущественно с содержанием твердого вещества от 40 до 80%.

| Печь косвенного нагрева металла | 1978 |

|

SU817451A1 |

| RU 2004103 528 А, 10.07.2005 | |||

| RU 2004116690 А, 27.06.2005 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2010-09-20—Публикация

2007-07-16—Подача